Сталь 304h российский аналог

Обновлено: 29.04.2024

Сплав AISI 304Н – представитель популярной 300-й линейки сталей, которые изготавливаются по стандарту США The American Iron and Steel Institute (AISI). Это разновидность популярной марки стали AISI 304, в российской классификации соответствует стали марки 12Х18Н9. Коррозионная стойкость, прочность, легкость в обработке – качества, которыми обладает нержавеющая сталь AISI 304Н, цена на такой металл доступная. Металлопрокатная продукция из этого сплава также имеет конкурентную стоимость.

Состав стального сплава AISI 304Н

Основа металла, как и в других стальных сплавах, – железо, его содержится до 70%. Нержавеющая сталь AISI 304Н отличается от основной марки 304 более высокой концентрацией углерода – до 0,12%, меньшим содержанием никеля – 9%. Хрома в сплаве – 18%. Медь и молибден – легирующие добавки, их концентрация достигает 0,5%. Благодаря такому соотношению сталь обладает универсальными эксплуатационными характеристиками и широко используется в строительстве, промышленности, бытовой сфере.

Особенности марки AISI 304

Нержавеющая сталь AISI 304Н – высоколегированный сплав аустенитного класса. Этот вид стали отличается следующими свойствами:

- устойчивость к коррозии: атмосферной и межкристаллитной. Изделия из стали этой марки используются под открытым небом, в пресной и соленой воде, в химически агрессивных средах. Структура сплава не поддается воздействию фосфорной, азотной, уксусной кислот, однако становится уязвимой в серосодержащей среде;

- температурная стойкость: предельная температура по механическим параметрам – 960°С, по коррозийным показателям – 420°С. Сталь AISI 304Н плавится при нагревании до 1380°С и выше. Рабочая температура находится в диапазоне от -196 до 800°С, сталь не теряет рабочих свойств при перепадах температуры;

- свариваемость: стальные элементы хорошо свариваются различными способами, но из-за отсутствия титана сварочный шов уязвим к межкристаллитной коррозии, поэтому требуется дополнительная тепловая обработка металла. Место сварки после термообработки очищают от окалины и обрабатывают травильной пастой;

- прочность: материал выдерживает механические нагрузки, вибрацию, удары. Царапины и другие мелкие повреждения не влияют на коррозионную стойкость стали;

- обработка металла: сплав поддается обработке методами ротационной и глубокой вытяжки, формовки, изгиба, волочения, растяжения.

Сталь марки AISI 304: сферы использования

Сплав AISI 304Н – универсальный в применении материал. Ценные рабочие характеристики, которыми обладает нержавеющая сталь AISI 304Н (цена приемлемая), сделали этот материал одним из лидеров на рынке металлопроката.

Аустенитная коррозиестойкая сталь используется для изготовления оборудования пищевой, химической, нефтеперерабатывающей промышленности. Из сплава делают детали машин, кораблей, контейнеры для транспортировки и хранения, резервуары.

Нержавеющая сталь – основа для изготовления металлопрокатных изделий: проволоки, горяче- и холоднокатаных листов, прутков, труб, лент и полос. Из нержавеющей проволоки изготавливают тканые и плетеные сетки, из стальных листов – сетки ЦПВС.

Внешне привлекательный и при этом прочный материал используют дизайнеры при оформлении интерьеров и фасадов зданий. Материал применяется в металлоконструкциях, когда требуется максимальная прочность при минимальной толщине стенок. Стальные элементы в балконных ограждениях, перилах лестниц, облицовке лифтов и эскалаторов смотрятся эстетично, повышают прочность и продлевают срок эксплуатации конструкции.

AISI 304 и российский аналог 12х18н10т сравнение сталей

Сталь AISI 304 имеет практически полноценный аналог – сплав марки 12Х18Н10Т. Однако некоторые отличия в химическом составе данных сплавов позволяют их сравнивать, и найти отличие aisi 304 от 12х18н10т в свойствах при их использовании. Так что, выбирая сталь для изготовления определённого вида конструкций или деталей, необходимо руководствоваться этим данными.

Химический состав, позволяющий определить отличие aisi 304 от 12х18н10т

Никель. AISI 304 – до 10-11 %. 12Х18Н10Т - аналогично

Хром. AISI 304 - до 20 %. 12Х18Н10Т - 17-19 %

Медь. AISI 304 – до 0,3 %. 12Х18Н10Т - аналогично

Углерод – AISI 304 - до 0,08 %. 12Х18Н10Т - до 0,12 %

Титан - AISI 304 – не более 0,3 %. 12Х18Н10Т – 0,8 %.

Полный химический состав данных сплавов см. табл.

| Марки | C | Mn | P | S | Si | Cr | Ni | Ti | Fe |

| 12Х18Н10Т | 17,0-19,0 | 9,0-11,0 | Остальное | ||||||

| AISI 304 | 18,0-20,0 | 8,0-10,5 | - | Остальное |

Свойства - aisi 304 12х18н10т

Во многом похожие свойства данных сплавов позволяют при изготовлении конструкций заменять их друг другом. Хотя сталь 12х18н10т отличается таким преимуществом, как повышенная пластичность и ударная вязкость после закалки, у неё есть свои недостатки по сравнению с aisi 304. Её твёрдость и прочность ниже, чем у стали 304.

Однако, схожесть химического состава и позволяет считать специалистам, что у стали aisi 304 российский аналог 12х18н10т.

Стоит также упомянуть, что нержавеющая сталь aisi 304 превосходит характеристики 12х18н10т (СНГ) по такому ключевому фактору, как свариваемость. Сталь 12х18н10т, имеющая в своём составе такую легирующую добавку, как титан, превышающую процентный показатель у сплава 304, сваривается существенно хуже. А это не позволяет использовать данный сплав в сварных конструкциях, где прочность сварных соединений является основным требованием (что и есть основная 304 12х18н10т разница).

Если сравнивать их другие качества, то низкий процент углерода в обеих сталях (у 12х18н10т больше, что хуже), наличие схожего содержания хрома и никеля, дают возможность отнести данные сплавы к металлам с высокой стойкостью к образованию любых видов коррозии, в том числе, межкристаллитной. Изделия из них, в том числе 12х18н10т аналог aisi 304, также отлично работают в условиях разбавленных кислот (фосфорная, уксусная, азотная), в солевых и щелочных растворах, в криогенных средах (даже при температурах до -269 °С). Из них производят детали и конструкции, способные работать при больших температурах, достигающих 600 °С. И под высоким давлением в температурных режимах – от -196 ˚С до +600 °С, а в агрессивных средах и до +350 °С. Поэтому они являются коррозионностойкими и жаропрочными сталями. Не проявляют они и ферромагнитных свойств.

Применение AISI 304 и 12х18н10т , разница

При применении данных сталей для производства конструкций и деталей, элементов изделий, нужно обязательно учитывать сравнение химического состава и свойств AISI 304 и 12х18н10т.

Сталь марки 12х18н10т, как хромоникелевый нержавеющий сплав, применяют для конструкций и элементов оборудования, эксплуатация которых предполагается в криогенных сферах. Для изготовления деталей емкостной, теплообменной и реакционной техники. Из неё производят элементы паронагревателей и труб для трубопроводов высокого давления, деталей печного оборудования, муфелей, и коллекторов выхлопных систем. При использовании данной стали в производстве немаловажным качеством является длительный срок службы при неизменности основных характеристик.

Сталь AISI 304 имеет настолько широкую сферу применения, что перечислить всё невозможно. Наиболее востребован данный сплав для изготовления элементов деталей соединения трубопроводов, арматуры, и собственно сварных труб. Широко применяют 304 сталь в строительстве, для производства сварных колонн, переходных мостиков, деталий перекрытий, монорельсов и пр. Отлично подходит сталь 304 для изготовления медицинских инструментов, деталей аппаратуры медицинского применения, ёмкостей и контейнеров.

Нержавеющая сталь AISI 304

Нержавеющая сталь марки AISI 304 – сплав, изготовленный по стандартам США. В линейке нержавеющих сталей 300-й серии этот материал наиболее востребован. Широкое применение и высокий спрос объясняются универсальностью стального сплава. Еще один аргумент в пользу нержавеющей стали AISI 304 – цена, которая является конкурентной в сравнении с другими сплавами этой серии. По свойствам и химическому составу материал соответствует российской марке 08Х18Н10.

Компоненты в составе сплава AISI 304

Сталь марки AISI 304 – высоколегированный сплав аустенитного класса. Согласно техническим требованиям, состав материала включает как минимум 18% хрома, 10% никеля. Главный компонент – железо. Дополнительные легирующие элементы – марганец и медь.

Благодаря повышенному содержанию хрома на поверхности сплава образуется оксидная пленка, которая делает сталь устойчивой к воздействию агрессивных химических веществ. Соотношение основных и легирующих компонентов в составе обеспечивает прочность, аустенитность, антиферромагнитные свойства металла.

Эксплуатационные характеристики нержавейки AISI 304

Нержавеющий сплав марки AISI 304 обладает целым рядом свойств, которые позволяют использовать материал практически во всех отраслях народного хозяйства.

Нержавеющая сталь AISI 304 – характеристики:

- Коррозионная стойкость: структура материала не подвергается коррозии даже при механическом повреждении поверхности. Сталь устойчива к атмосферной коррозии, воздействию кислотных растворов высокой концентрации, пресной и морской воды. А вот в серосодержащей среде сплав не рекомендуется использовать.

- Свариваемость: нержавеющая сталь марки AISI 304 легко поддается сварке всеми способами. Однако из-за отсутствия в составе титана сварочный шов подвержен коррозии, поэтому сварные конструкции нуждаются в дальнейшей обработке при температуре 1050–1150°С. После теплообработки шов очищается от окалины и затирается травильной пастой.

- Стойкость к воздействию температур: температура плавления стали – 1400°С, структура выдерживает краткосрочный нагрев до 900°С. Рабочая температура нагрева стального сплава по механическим показателям достигает 710°С, при коррозионном воздействии – до 420°С.

- Гигиеничность: сплав не вступает в контакт с другими веществами, поэтому сталь AISI 304 используется в химической, пищевой, медицинской промышленности.

- Варианты обработки: материал нержавеющая сталь марки AISI 304 отличается прочностью и упругостью, без проблем обрабатывается методом формовки, волочения, изгиба, вытяжки. При горячей обработке обязателен отжиг.

Сферы применения стали AISI 304

Сферы применения нержавеющего сплава AISI 304 разнообразны, сталь и изделия из нее используются повсеместно.

Вот отдельные направления, где нашла применение сталь AISI 304:

- фармакологическая, химическая промышленность: детали приборов и холодильного оборудования, инструменты, емкости для хранения и транспортировки;

- пищевая промышленность: посуда, стеллажи, оборудование для пивоварения, молочного производства, столовые приборы;

- легкая промышленность: оборудование для изготовления тканей, красок и т. п.;

- металлопрокат: проволока, трубы, шестигранники, ленты. Лист нержавеющей стали AISI 304 бывает горяче- и холоднокатанным;

- горнодобывающая, нефтяная промышленность: сетки в фильтрах для скважин;

- машино- и судостроение: детали машин, оборудование, крепежи, тросы и т. д.;

- строительство и дизайн: арматура, парапеты, перила лестниц, балконы.

Благодаря широкому применению на рынке всегда востребована нержавеющая сталь AISI 304, купить сплав можно в виде листов, рулонов, проволоки и других металлопрокатных изделий.

AISI 201, AISI 304, AISI 321, AISI 316, AISI 403. Что выбрать?

Виды нержавеющих стали и их сравнение 1

Сетку можно изготовить из разных марок нержавеющей стали, различных по стоимости и назначению: AISI 201, AISI 304, AISI 321, AISI 316, AISI 403

Но как понять, подходит ли тот или иной тип стали для Ваших нужд? Как выбрать, чтобы не переплачивать за ненужную перестраховку? Как найти баланс цены и необходимой защиты от коррозии? Почему мы стали предлагать клиентам сетку из стали AISI 201? Попробуем разобраться…

Что такое нержавеющая сталь?

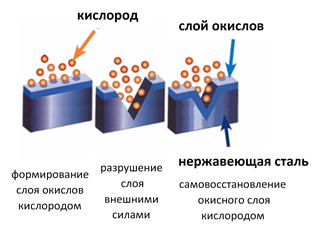

Нержавеющая сталь — это сплав железа, углерода и хрома, где максимальное содержание углерода – 1%, а минимальное содержание хрома – 8%. Такой состав необходим для формирования на поверхности тонкого самовосстанавливающегося слоя нерастворимых окислов, который противостоит коррозии.

Нержавеющая сталь делится по строению на три основных класса 3 :

Аустенитный класс

Составляет около 70% общей продукции нержавеющей стали. Содержит достаточное количество никеля и/или магния для поддержания аустенитной структуры, которая даёт высокую сопротивляемость коррозии. Ее легко отличить от другой стали - аустенитная сталь практически не магнитится магнитом. (AISI 201, 304, 321, 316 - являются аустенитными).

Ферритный класс

Содержит хром для достижения устойчивости к коррозии, но не имеет ни никеля, ни другого стабилизатора (или же в недостаточных количествах), которые бы поддерживали аустенитную структуру. Этот класс стойкий к коррозии, но менее долговечный, чем аустенитный класс. (AISI 430 принадлежит ферритному классу)

Мартенситный класс

Содержит большой процент углерода, что делает сталь очень твёрдой и прочной. Но эта сталь менее стойкая к коррозии, чем другие классы, в основном из-за низкой концентрации хрома.

Содержание основных элементов в зависимости от класса нержавеющей стали, % от массы 4

Углерод – повышает механические качества, но понижает устойчивость против коррозии при С > 0,15%;

Хром – элемент наиболее ответственный за сопротивление коррозии;

Никель – стабилизатор, поддерживающий аустенитную структуру при стандартных температурах. Самый дорогостоящий элемент входящий в состав стали и существенно удорожающий материал.

Классы нержавеющей стали разделяются на марки, различающиеся по составу и, следовательно, по своим свойствам:

Приблизительный состав марок нержавеющей стали для сеток, %

| Марка | Углерод | Хром | Никель | Марганец | Азот | Титан | Молибден | Кремний | Железо |

|---|---|---|---|---|---|---|---|---|---|

| 201 | 0,10 | 18 | 4,5 | 7,0 | 0,3 | -- | -- | 1,2 | остальное |

| 304 | 0,06 | 18 | 10 | 1,5 | -- | -- | -- | 1,2 | остальное |

| 321 | 0,06 | 18 | 10 | 1,5 | -- | 0,5 | -- | 1,2 | остальное |

| 316 | 0,03 | 18 | 10 | 1,5 | -- | -- | 2,5 | 1,2 | остальное |

| 430 | 0,1 | 18 | -- | 1,0 | -- | -- | -- | 1,2 | остальное |

Марганец – стабилизатор аустенита, который может заменять никель при определённых соотношениях;

Азот – значительно повышает сопротивление коррозии в аустенитных сталях;

Титан – стабилизатор, сохраняющий сталь при температурах более 5000С и агрессивных средах;

Молибден – значительно повышает сопротивление коррозии в особо агрессивных средах.

Существует множество марок нержавеющей стали, и все они были созданы для применения в определенных условиях, в том числе в критических температурах, в растворах концентрированных кислот, щелочей и т.п., находящихся под электрическим и механическим напряжением и т.д.

В каких условиях эксплуатируется изделие?

Окружающая среда, в которой эксплуатируется изделие, может существенно различаться по степени своей «агрессивности» и должна быть четко определена. Для целей настоящей статьи ее можно условно разделить на 4 группы:

- «комнатные условия» - слабо агрессивная атмосферная среда характерная для помещений пригодных для постоянного проживания человека (комнатная температура, влажность до 60%, содержание вредных веществ не превышает установленные нормы), постоянный контакт с водой отсутствует;

- «обычные атмосферные условия» - средне агрессивная атмосферная среда - с периодическим контактом с трубопроводной водой и атмосферными осадками;

- «агрессивная бытовая среда» – при постоянном контакте с трубопроводной водой и атмосферными осадками, почвой, паром, продуктами питания (органические кислоты и щелочи), ПАВ, бытовой химией (кроме постоянного контакта с хлором) т.п., в том числе в печах, духовых шкафах, сушилках и т.п.

- «агрессивная промышленная среда» - при контакте с хлорсодержащими или сернокислыми веществами, в т.ч. бассейнах, в морской воде и т.п. и температурой среды до +8000С.

Что такое коррозия?

В общем, коррозия — это потеря сталью своих начальных свойств и внешнего вида под воздействием окружающей среды. И хотя стойкость нержавеющий сталей в сотни раз превосходит стойкость обычной и оцинкованной стали, нержавеющая сталь тоже может быть подвержена коррозии в определённых условиях. Существуют несколько видов коррозии. Рассмотрим самые распространённые виды коррозии нержавеющих сталей:

Питтинговая (язвенная, точечная) коррозия. Когда сталь лишена доступа к кислороду или когда такие элементы, как хлор, вытесняют железо, нержавеющей стали недостаёт способности восстанавливать на поверхности свою защитную плёнку из окислов. Эта плёнка разрушается в некоторых критичных точках, таких как царапины, сколы, раковины и т.п. и сталь начинает в этом месте ржаветь. Коррозия может развиваться дальше в глубину материала, даже когда нормальные условия восстановлены, но внутри коррозионной язвы по-прежнему нет кислорода. Питтинговая коррозия может возникать, когда сталь находится в среде с высокой концентрацией ионов хлора (в морской воде, например), смеси азотной и соляной кислот при умеренно высокой температуре и отсутствии постоянного контакта с кислородом. Качественная обработка поверхности (полировка), в определенной степени, препятствует образованию язв.

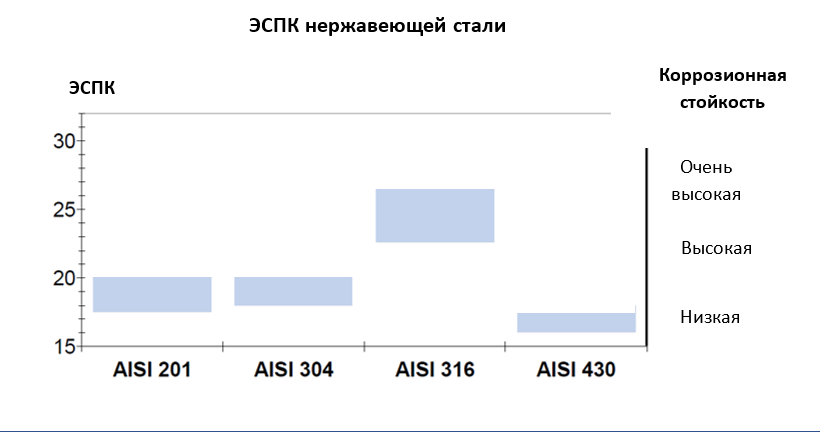

Устойчивость против питтинговой коррозии зависит от структуры и состава. Три элемента, которые могут значительно её повысить – это хром, молибден и азот. Для оценки стойкости стали к язвенной коррозии часто используют коэффициент ЭСПК (числовой эквивалент стойкости к питтинговой коррозии):

ЭСПК = (%Cr) + (3,3 * %Mo) + (A * %N)

Для аустенитной структуры А = 30, для ферритной А = 0.

Следующий график показывает ЭСПК разных марок, подсчитанные на основе их структур и минимальных и максимальных значений присутствия хрома, молибдена и азота:

Межкристаллитная коррозия. Это коррозия на границах кристаллов стали, которая может проникать в глубину изделия. Внешний вид стали остается неизменным, но снижается прочность и пластичность материала, вплоть до разрушения при нагрузке. Межкристаллитная коррозия возникает при длительном нагреве стали более 5000С, в том числе при сварке (кроме контактной) – поэтому этот вид коррозии еще называют «коррозией сварочного шва», а также вследствие нарушения технологии термообработки стали при ее производстве. Высоко агрессивная среда – особенно концентрированная серная кислота при контакте с медью при высоких температурах – значительно ускоряют межкристаллитную коррозию. В то же время, высокое качество стали с минимальным содержанием посторонних примесей, пониженное содержание углерода, внесение в состав стали титана, ниобия и тантала – существенно повышают стойкость к межкристаллитной коррозии.

Сравнительные свойства стойкости сталей к межкристаллитной коррозии

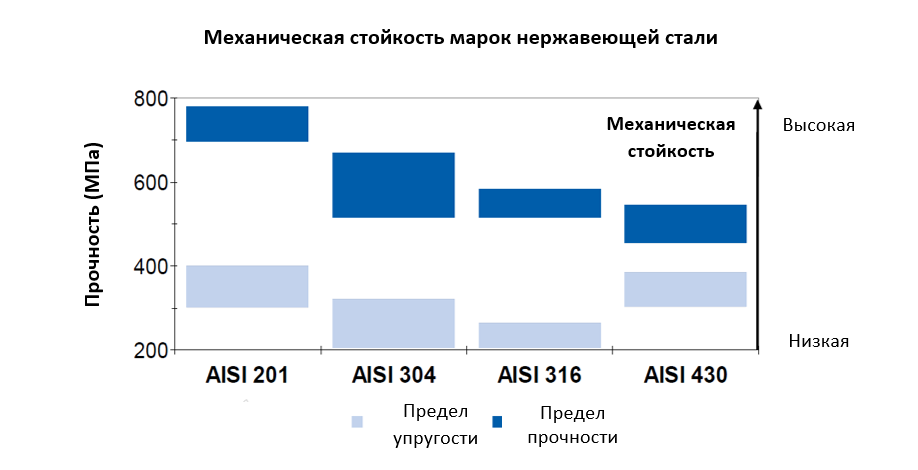

Разница в механической стойкости стали

Из-за структуры и химического состава нержавеющие стали отличаются механической стойкостью: пределом упругости и пределом прочности. Содержание углерода – один из определяющих параметров.

Предел упругости: нагрузка, при которой упругая деформация сменяется пластической, оставляя изгиб (вместо того, чтобы вернуться к первоначальной форме, деталь остаётся в деформированном состоянии после нагрузки).

Предел прочности: максимальная нагрузка, которую материал может вынести не разорвавшись.

AISI 201: высокая механическая стойкость – более жесткая и прочная чем другие марки из-за высокого содержания углерода (тяжело гнётся и ломается).

AISI 304, 321 и 316: содержат меньше углерода, чем AISI 201, а поэтому менее стойкие и долговечные к механическим нагрузкам (легче согнуть и сломать).

AISI 430: как и AISI 201, содержит много углерода, сталь тяжело гнётся, но, как и у большинства ферритных марок, предел прочности низкая, и с ломать её даже легче, чем марки 304 и 316.

Какую марку стали выбрать чтобы не переплачивать?

Оптимальный выбор – залог получения требуемого качества по разумной цене. Заказывая сетку из стали AISI 201 вы можете сэкономить до 20%. Наша компания специально разработала и наладила производство сварной сетки из этой стали, чтобы предоставить покупателям возможность экономии при полном выполнении задач защиты от коррозии.

Если вы определили в каких условиях будет использоваться сетка – оценили агрессивность среды, температуру эксплуатации и степень механической нагрузки – выбор можно сделать при помощи следующей таблицы:

Читайте также: