Сталь 35 обозначение на чертеже

Обновлено: 23.04.2024

ГОСТ 380-71 Сталь углеродистая обыкновенного качества. Марки и общие технические требования

ГОСТ 380-71 Сталь углеродистая обыкновенного качества. Марки и общие технические требования Общие сведения

ГОСТ 380-71 «Сталь углеродистая обыкновенного качества. Марки и общие технические требования» распространяется на углеродистую сталь обыкновенного качества: горячекатаную-сортовую, фасонную, толстолистовую, тонколистовую, широкополосную (универсальную) и холоднокатаную-тонколистовую, а в части норм химического состава также на слитки, блюмсы, слябы, сутунки, заготовки катаные и литые с установок непрерывной разливки стали, трубы, поковки и штамповки, ленту, проволоку и метизы. Стандарт не распространяется на сталь, изготовленную бессемеровским способом.

ГОСТ 380-71 введен 01.01.1972г. взамен ГОСТ 380-60 «Сталь углеродистая обыкновенного и повышенного качества. Марки и общие технические требования» и ГОСТ 924-81 «Прутки стальные для сварных якорных цепей. Технические условия».

ГОСТ 380-71 заменен на ГОСТ 380-88 «Сталь углеродистая обыкновенного качества. Марки», ГОСТ 535-88 «Прокат сортовой и фасонный из стали углеродистой обыкновенного качества. Общие технические условия», ГОСТ 14637-89 «Прокат толстолистовой из углеродистой стали обыкновенного качества. Технические условия».

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на углеродистую сталь обыкновенного качества: горячекатаную — сортовую, фасонную, толстолистовую, тонколистовую, широкополосную (универсальную) и холоднокатаную — тонколистовую, а в части норм химического состава также на слитки, блюмсы, слябы, сутунки, заготовки катаные и литые с установок непрерывной разливки стали, трубы, поковки и штамповки, ленту, проволоку и метизы. Стандарт не распространяется на сталь, изготовленную бессемеровским способом. В стандарте учтены требования рекомендации СЭВ по стандартизации PC 1-70.

1. Марки

1.1

В зависимости от назначения сталь подразделяется на три группы:

- А — поставляемую по механическим свойствам;

- Б — поставляемую по химическому составу;

- В — поставляемую по механическим свойствам и химическому составу.

В зависимости от нормируемых показателей сталь каждой группы подразделяют на категории:

- группы А — 1, 2, 3;

- группы Б — 1, 2;

- группы В — 1, 2, 3, 4, 5, 6.

Указанные категории не распространяются на сталь толщиной менее 4 мм.

Сталь изготовляют следующих марок:

- группы А — Ст0, Ст1, Ст2, Ст3, Ст4, Ст5, Ст6;

- группы Б — БСт0, БСт1, БСт2, БСт3, БСт4, БСт5, БСт6;

- группы В — ВСт1, ВСт2, ВСт3, ВСт4, ВСт5.

Сталь всех групп с номерами марок 1, 2, 3 и 4 по степени раскисления изготовляют кипящей, полуспокойной и спокойной, с номерами 5 и 6 — полуспокойной и спокойной.

Полуспокойная сталь с номерами марок 1 — 5 производится с обычным и повышенным содержанием марганца.

Стали марок Ст0 и БСт0 по степени раскисления не разделяют.

Пп. 1.2 — 1.4. (Измененная редакция, ИУС 6-74).

Степень раскисления всех групп выбирается предприятием-изготовителем, если она не указана в заказе.

Сталь марок ВСт1, ВСт2, ВСт3 всех категорий и всех степеней раскисления, в том числе и с повышенным содержанием марганца, а по требованию заказчика сталь марок БСт1, Бст2, БСт3 второй категории всех степеней раскисления, в том числе и с повышенным содержанием марганца, поставляется с гарантией свариваемости.

(Измененная редакция, ИУС 6-74).

Свариваемость обеспечивается технологией изготовления и соблюдением всех требований по химическому составу, предъявляемых к стали группы Б и В.

Поставка стали группы Б с гарантией свариваемости оговаривается в заказе и в сертификате.

Сталь с содержанием углерода в готовом прокате более 0,22 % применяется для сварных конструкций при условиях сварки, обеспечивающих надежность сварного соединения.

Пп. 1.5.1 — 1.5.3. (Измененная редакция, ИУС 6-74).

Обозначение марок стали при заказе, клеймении, в сертификате, на чертежах и в другой документации — буквенно-цифровое.

Буквы Ст означают «сталь», цифры от 0 до 6 — условный номер марки в зависимости от химического состава стали и механических свойств, например: Ст0, Ст1, Ст2, Ст3.

Буквы Б и В перед обозначением марки означают группу стали; группа А в обозначении марки стали не указывается, например: БСт3, ВСт3, Ст3.

Для обозначения степени раскисления к обозначению марки стали после номера марки добавляют индексы: кп — кипящая, пс — полуспокойная, сп — спокойная, например: Ст3кп, Ст3пс, Ст3сп, БСт3сп, ВСт3сп.

Для обозначения категории стали к обозначению марки добавляют в конце номер соответствующей категории, например: Ст3пс2, БСт3кп2, ВСт4пс2.

Первую категорию в обозначении марки стали не указывают, например: БСт3кп, ВСт3пс.

При заказе стали необходимой категории без указания степени раскисления в обозначении марки стали номер марки и категорию отделяют друг от друга тире, например: Ст3-2, БСт3-2.

Для обозначения полуспокойной стали с повышенным содержанием марганца к обозначению марки стали после номера марки ставят букву Г, например: Ст3Гпс, ВСт3Гпс, ВСт3Гпс3.

При клеймении допускается применять буквы и цифры одной высоты.

При горячем клеймении проката маркировка стали может указываться без обозначения группы и категории стали с указанием их в сертификате. Группы и категории стали наносятся по соглашению сторон.

(Исключен, ИУС 6-74).

Сталь марки БСт3сп (в слитках и слябах), предназначенная для переката на листовой прокат, поставляемая по группе В категорий 4 — 6, должна отвечать требованиям п. 2.4.5.

(Введен дополнительно, ИУС 6-74).

Обозначение и расшифровка марок стали по ГОСТ

В России и СНГ принята буквенно-цифровая система, цифрами обозначается содержание элементов стали, а буквами — наименование элементов.

Буквенные обозначения применяются также для указания способа раскисления стали; КП — кипящая сталь, ПС — полуспокойная сталь, СП — спокойная сталь.

Существуют определенные особенности обозначения для разных групп сталей строительных, конструкционных, нержавеющих, инструментальных и пр.

Общими для всех обозначениями являются буквенные обозначения легирующих элементов: Н — никель, Х — хром, К — кобальт, М — молибден, В — вольфрам, Т — титан, Д — медь, Г — марганец, С — кремний.

Конструкционные стали обыкновенного качества нелегированные

(ГОСТ 380-94) обозначают буквами СТ., например СТ. 3. Цифра, стоящая после букв, условно обозначает процентное содержание углерода стали.

Конструкционные нелегированные качественные стали

(ГОСТ 1050-88) обозначают двузначным числом, указывающим на среднее содержание углерода в стали (например, СТ. 10).

Качественные стали

Для производства котлов и сосудов высокого давления, (ГОСТ 5520-79), обозначают как конструкционные нелегированные стали, но с добавлением буквы К (например, 20К).

Конструкционные легированные стали

(ГОСТ 4543-71), обозначают буквами и цифрами. Цифры после каждой буквы обозначают примерное содержание соответствующего элемента, однако при содержании легирующего элемента менее 1,5% цифра после соответствующей буквы не ставится. Качественные дополнительные показатели пониженное содержание примесей типа серы и фосфата обозначаются буквой — А или Ш, в конце обозначения, например (12 Х НЗА, 18ХГ-Ш) и т. п.

Литейные конструкционные стали

(ГОСТ 977-88), обозначаются как качественные и легированные, но в конце наименования ставят букву Л.

Стали строительные

(ГОСТ 27772-88), обозначают буквой С и цифрами, соответствующими минимальному пределу текучести стали. Дополнительно применяют обозначения: Т — термоупрочненный прокат, К — повышенная коррозионная стойкость, (например, С 345 Т, С 390 К и т. п.). Аналогично буквой Д обозначают повышенное содержание меди.

Стали подшипниковые

(ГОСТ 801-78), обозначаются также как и легированные, но с буквой Ш в конце наименования. Следует заметить, что для сталей электрошлакового переплава буква Ш обозначается через тире (например, ШХ 15, ШХ4-Ш).

Стали инструментальные нелегированные

(ГОСТ 1435-90), делят на качественные, обозначаемые буквой У и цифрой, указывающей среднее содержание углерода (например, У7, У8, У10) и высококачественные, обозначаемые дополнительной буквой А в конце наименования (например, У8А) или дополнительной буквой Г, указывающей на дополнительное увеличение содержания марганца (например, У8ГА).

Стали инструментальные легированные(ГОСТ 5950-73), обозначаются также как и конструкционные легированные (например, 4Х2В5МФ и т. п.).

Стали быстрорежущие

В своем обозначении имеют букву Р (с этого начинается обозначение стали), затем следует цифра, указывающая среднее содержание вольфрама, а затем буквы и цифры, определяющие массовое содержание элементов. Не указывают содержание хрома, т. к. оно составляет стабильно около 4% во всех быстрорежущих сталях и углерода, т. к. последнее всегда пропорционально содержанию ванадия. Следует заметить, что если содержание ванадия превышает 2,5%, буква Ф и цифра указываются (например, стали Р6М5 и Р6 М5Ф3).

Стали нержавеющие стандартные

(ГОСТ 5632-72), маркируют буквами и цифрами по принципу, принятому для конструкционных легированных сталей (например, 08Х18Н10Т или 16Х18Н12С4ТЮЛ).

Стали нержавеющие, нестандартные

опытные партии обозначают буквами — индексами завода производителя и порядковыми номерами. ЭИ, ЭП, ЭК — сталям выплавки , ЧС — сталям выплавки Челябинского , ДИ — сталям выплавки .

Для обозначения способа выплавки доводки названия ряда сталей дополняют буквами (например, 13Х18Н10-ВИ), что означает вакуумно-индукционная выплавка.

Условное обозначение профилей проката

При изображении металлических конструкций на схемах и чертежах обозначаются профили прокатной стали, из которой они изготовлены, а также другие элементы. Согласно действующим правилам и нормам указывать их следует как в выносных надписях, так и в текстовых документах.

Название и профиль стального проката определяется на основании формы его поперечного сечения. Сейчас самыми распространенными профилями стального проката являются: угловая равнополочная, угловая неравнополочная, тавровая, двутавровая, зетовая, швеллер. Размеры всех этих и других профилей указываются в специальных справочниках на стальной прокат, а также в ГОСТах.

На чертежах в разрезах и видах профили проката указываются при помощи контурных изображений, при этом скругления уклонов и углов полок не отображаются. С правой стороны от графического изображения профиля проставляются значения следующих величин:

- Толщина и ширина полки (для уголка)

- Диаметр стержня (для круглой стали)

- Номер профиля (для швеллера и двутавра)

- Внутренний даиметр и толщина стенки (для трубы)

- Ширина и толщина листа (для полосовой стали)

В тех случаях, когда элемент металлической конструкции состоит из нескольких идентичных профилей, то их количество указывается перед обозначением, к примеру: 3 L 150 × 65 × 7 .

Если проект предполагает применение в конструкции не только стали, но и других металлов (к примеру, алюминия), то для того, чтобы обозначить элементы, которые из них изготавливаются, перед указанием профилей наносятся специальные буквенные символы. Они соответствуют первым буквам названия металла, например: Ал L 60 × 6 .

Чтобы обозначить на схемах расположение таких конструктивных элементов, как фермы, балки, колонны и связи, используются условные изображения.

Чаще всего для соединения друг с другом различных элементов металлических конструкций используются сварные швы, а иногда – заклепки.

Процесс прокатки металла

В современной экономике производство различных металлов имеет немалое значение. Как показывает практика, от того, насколько хорошо в той или иной стране развито металлургическое производство, зависит степень обеспеченности металлами машиностроительных, транспортных, строительных предприятий, сельского хозяйства, а также многих других отраслей. С точки зрения технологии, последней стадией металлургического производства является получение готового проката.

Его непосредственным изготовлением занимаются специализированные прокатные производства. Они оснащены технологическим оборудованием, обрабатывающим практически весь объем стали, который выплавляется в сталеплавильных цехах. Эти машины называются прокатными станами и представляют собой сложный комплекс механизмов, узлов и деталей, предназначенных для осуществления пластической деформации металла. Прокатные станы обладают большой мощностью, а придание стали необходимой формы производится с помощью ее прохождения между валками.

Конструктивно современные прокатные станы состоят из трех основных узлов: рабочих клетей, электродвигателей и передаточных устройств. Рабочие клети состоят из валков, станин, проводки, установочных механизмов и плитовин. Электродвигатели необходимы для вращения валков через передаточные механизмы, которые, в свою очередь, состоят из шпинделей, шестерен, муфт.

По сути дела, в промышленном производстве прокатка – это разновидность обработки металла давлением, при которой ему придается требуемая форма путем сжатия между вращающитмися валками. При этом заготовка вытягивается и сжимается в поперечнике. Профиль готового изделия зависит от профиля отверстий валков, которые сжимают исходную заготовку.

Обозначение стали на чертеже

Слово сталь происходит от немецкого «Stahl», что значит сплав на железной основе с содержанием углерода менее 2% .

Предел в два процента обусловлен тем, что почти совпадает с пределом максимальной растворимости, который по последним данным составляет 1,9% , для простой нелегированной стали.

Сталь подразделяется на:

а ) углеродистую или простую, в которой по мимо углерода содержит ёщё и такие элементы как – кремний, фосфор, марганец, сера и прочие примеси неизбежные при существующих промышленных методах получения железных сплавов;

б ) легированную или сложную, содержащую легирующие компоненты – вольфрам, молибден, хром, марганец никель, титан, алюминий и др.

Сталь углеродистая обыкновенного качества, широко применяется в машиностроении. Цифры, входящие в состав обозначение марки стали, обозначают содержание углерода в десятых долях процента.

Пример обозначения: Ст 4 кп ГОСТ 380 – 94

Примерное назначение углеродистой стали

обыкновенного качества ГОСТ 380 – 94

Неответственные строительные конструкции, прокладки, шайбы, кожухи (свариваемость хорошая).

Малонагруженные детали металлоконструкций – заклепки, шайбы, шплинты, прокладки, кожухи (свариваемость хорошая).

Детали металлоконструкций – рамы, оси, ключи, валики, цементируемые детали (свариваемость хорошая).

Детали, к которым предъявляются требования высокой твёрдости поверхностного слоя металла и невысокой прочности сердцевины, получаемые в результате технологического процесса цементации или цианирования – крюки кранов, кольца, цилиндры, шатуны, крышки.

Детали с невысокими требованиями к прочности – валы, оси, пальцы, тяги, крюки, болты, гайки.

Детали при повышенных требованиях к прочности – валы, оси, звездочки, крепежные детали, зубчатые колеса, шатуны.

Детали с высокой прочностью – валы, оси, бойки молотов, шпиндели, муфты кулачковые и фрикционные, цепи.

Сталь углеродистая качественная конструкционная. Число, входящее в состав обозначения марки стали, указывает на содержание углерода в сотых долях процента. Если в обозначении марки стали рядом с числом стоит буква Г , например 65Г, это означает, что в стали содержится марганец.

Пример условного обозначения: Сталь 45 ГОСТ 1050 – 88

Примерное назначение углеродистой качественной

конструкционной стали ГОСТ 1050 – 88

Зубчатые колеса коробок передач, грузоподъемные кованые крюки, серьги, барабаны грузи подъемных механизмов, болты, гайки, винты заклепки, кулачки, подвижные шпонки, планки направляющих, втулки, пальцы, оси, упоры.

Оси и рычаги коробок передач и тормозов, валики, ролики, зубчатые колеса, поршневые и шатунные пальцы, болты, шурупы, грузоподъемные крюки, гайки для крюков, упоры, кулачки.

Зубчатые колеса, поршни, шпонки, оси, валы, шатуны, муфты, фланцы, серьги, втулки, рычаги и пр.

Оси, тяги, валы, шатуны, штоки, рычаги, зубчатые колеса, рукоятки, ступицы, гаечные ключи, фланцы, диски, гайки, винты, болты, плунжеры, втулки кольца, упоры, штифты.

Коленчатые и карданные валы, шлицевые валы, шатуны, зубчатые колеса и рейки, диски сцепления, поршни, шпонки, клинья и планки направляющих, рукоятки, ступицы, фиксаторы, втулки, вилки.

Пружины спиральные (из холоднотянутой проволоки), пружинные шайбы, тормозные и фрикционные диски, упорные кольца.

Сталь легированная конструкционная.

Легированная сталь это сплав, в состав которого помимо углерода и железа, входят легирующие элементы. В зависимости от процентного содержания и сочетания химических элементов меняются механические, и эксплуатационные свойства стали, такие как – прочность, жаростойкость, износостойкость, устойчивость к коррозии и др.

Легированные стали, в зависимости от содержания легирующих элементов, называют:

- до 2,5% – низколегированная;

- от 2,5 до 10% – среднелегированная;

- более 10% – высоколегированная.

На содержание углерода указывает число в названии марки стали и исчисляется в сотых долях процента. Буква X указывает на наличие хрома.

Пример обозначения: Сталь 40 Х ГОСТ 4543 – 71

Примерное назначение легированной

конструкционной стали ГОСТ 4543 – 71

Поршневые пальцы, валики, зубчатые колеса.

Зубчатые колеса, коленчатые валы, втулки, плунжеры, направляющие планки, копиры, кулачки.

Валики, оси, зубчатые колеса, шатуны, ответственные болты, шпильки, гайки.

Зубчатые колеса, червячные и шлицевые валы, оси шпиндели, упорные кольца, штоки, рессоры.

Шлицевые и коленчатые валы, цепные звенья, зубчатые колеса, червяки.

Сталь инструментальная углеродистая применяется для изготовления инструментов. В обозначении инструментальной стали число указывает на среднее содержание углерода в десятых долях процента.

- У – значит углеродистая

- Г – повышенное содержание марганца в стали

- А – высококачественная сталь

Пример обозначения: Сталь У8 ГОСТ 1435 – 99

Некоторые марки инструментальной углеродистой стали ГОСТ 1435 – 99

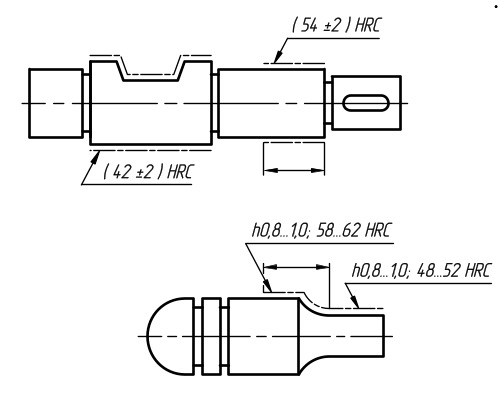

Обозначение термообработки на чертежах

В технике под термической обработкой подразумевается такая технология обработки металлов и сплавов при которой в результате теплового воздействия происходит изменения их свойств в необходимом для нас направлении. В ходе этого процесса происходят структурные изменения обрабатываемых материалов. Таким образом, изменение строения их кристаллических решеток является основной и единственной задачей, которую решает термообработка.

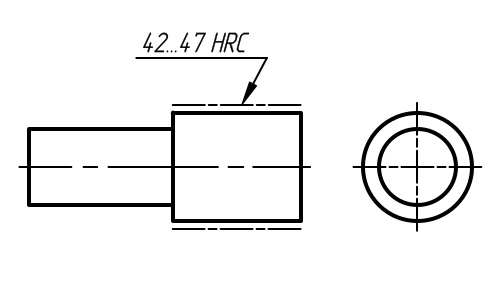

Чертежи тех деталей, которые в ходе изготовления предполагается подвергать термической, химико-термической и другим разновидностям обработки, согласно ГОСТ 2.310–68 должны содержать показатели свойств, которые будут получены в результате проведения необходимых технологических процессов. К примеру:

• Твердость: НВ (по Бринелю), HV (по Виккерсу), HRA (по Роквеллу, шкала А ), HRB (по Роквеллу, шкала В ), HRCэ (по Роквеллу, шкала Сэ );

• Ударная вязкость: ( σв ) ;

• Предел упругости: ( σу ) ;

• Предел прочности: ( ак ) .

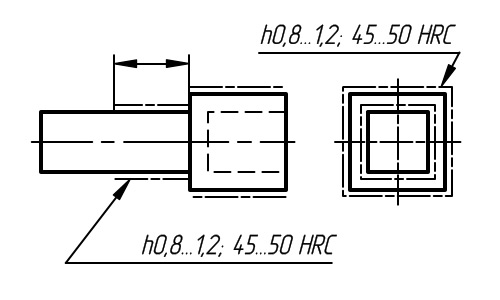

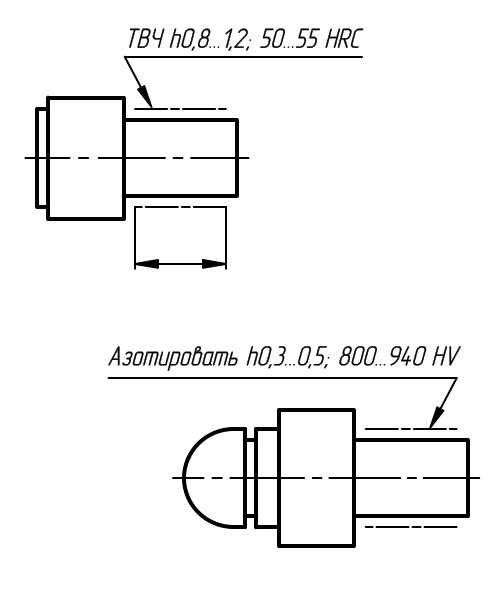

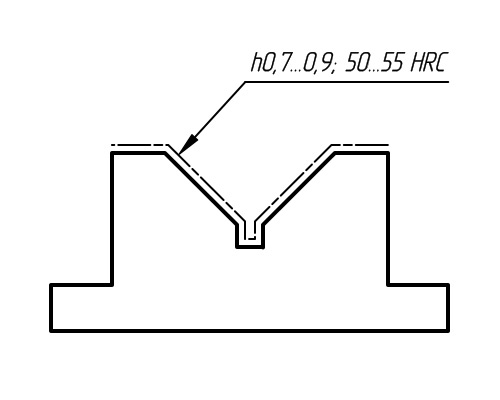

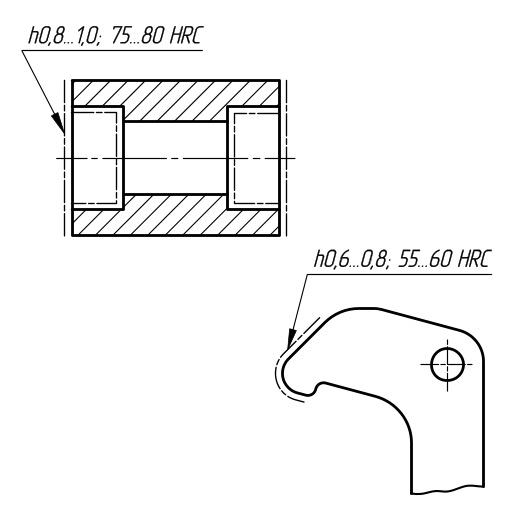

Для обозначения глубины обработки на технических чертежах используется символ h .

Чтобы обозначить глубину, на которую должна производиться обработка, а также необходимую твердость материала, используются предельные значения « от…до », к примеру: h0,6…0,8; 30…35 HRC .

Тогда, когда это обосновано с технической точки зрения, действующие стандарты допускают обозначать эти величины их номинальными значениями с указанием предельных отклонений, к примеру: 0,8±0,1; (43±3) НRС .

При нанесении текстовой информации о величинах свойств материалов на чертеже допускается применять знаки ≤ или ≥ , например: σв ≥ 1300 кгс/см 2 , твердость ≥ 650 HV и т.п.

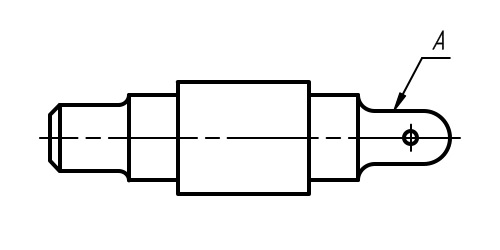

Выбор проекции

Поверхности деталей, которые в ходе их изготовления должны подвергаться термической обработке, на чертежах отмечаются утолщенной штрихпунктирной линией. При этом используется та проекция изделия, на которой такое обозначение будет ясно определено.

Термическая обработка поверхности

Поверхности изделий, которые в ходе производственного цикла должны быть термически обработанными, можно отметать и на прочих проекциях. Надписи, содержащие показатели свойств материала, которые относятся к одним и тем же поверхностям, должны наноситься только один раз.

Обозначение термообработки на чертежах

Нередко при составлении чертежей бывает так, что те надписи, которые служат для указания размеров и свойств материалов подвергаемых обработке поверхностей, могут существенно затруднить чтение технической документации. Чтобы этого избежать, действующими стандартами допускается их указание на упрощенном изображении, приводимом дополнительно.

Наименование обработки

Существуют разновидности термической обработки, результаты проведения которой контролю не подвергаются (таковой, к примеру, является отжиг). Кроме того, технологический процесс изготовления деталей нередко предполагает проведения только одного вида обработки, гарантирующего достижения всех требуемых свойств материала и долговечности изготавливаемой детали. Их также допускается указывать на технических чертежах. Они обозначаются теми словами или условными сокращениями, которые принято использовать в научно-технической литературе.

Указание на чертеже термообработки

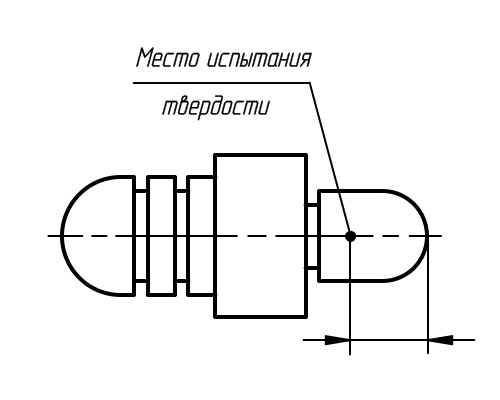

Место испытания твердости

В случае если это необходимо, место проверки показателя твердости обозначают на чертеже в зоне требуемой твердости.

Место испытания твердости

Запись в технических требованиях

В тех случаях, когда согласно технологии изготовления детали вся ее поверхность подвергается одному виду обработки, это указывается на чертеже в технических требованиях, к примеру: « Отжечь », « Цементировать 0,5. 0,6 мм; 53. 60 HRC » « 30..35HRC ».

В тех случаях, когда согласно технологии изготовления детали одному виду обработки подвергается большая ее часть, а остальные части подлежат предохранению от такого воздействия, то технические требования должны содержать запись следующего типа: « 35. 40 НRС, кроме места, обозначенного особо », « 45. 50 HRC, кроме поверхности А » и т.д.

Изменение свойств металлов

Термообработка на чертежах

В тех случаях, когда должны быть обработаны участки или поверхности изделий, которые определяются техническим понятием или термином (к примеру, поверхности, обозначаемые буквенными символами, поверхности зубчатого колеса или зубьев, хвостовики режущих инструментов или же их рабочие части), то действующие стандарты допускают их не обозначать с помощью утолщенной штрихпунктирной линии, в случае если это не приведёт к неправильному пониманию чертежа. В технических же требованиях делается надпись следующего типа: « Поверхность В – 40. 45 НRС », « Хвостовик h0,7. 0,9 мм; 45. 50 НRС » и т.п.

Обработка участков изделия

В тех случаях, когда обработке подвергаются отдельные участки деталей, то они должны быть на чертежах отмечены утолщенной штрихпунктирной линией. Она проводится на расстоянии 0,8…1 мм от них и указываются определяющие размеры поверхности. Кроме того, все показатели свойств материала, а также, если это необходимо, способы их получения, указываются на полках линий-выносок.

Изменение свойств металла при нагреве

В тех местах, где те размеры, которые определяют подвергаемые обработке поверхности, ясны из данных чертежа, их можно не проставлять.

Термическая обработка деталей

В тех случаях, когда требования к свойствам материала детали различны для разных участков ее поверхности, то все они должны указываться по отдельности.

Симметричные участки обработки

В тех случаях, когда симметричные поверхности или участки деталей обрабатываются одинаково, все они отмечаются утолщенной штрихпунктирной линией. Указание свойств материала делается только один раз.

10.4 Графические обозначения материалов на чертежах. Сталь 20 обозначение на чертеже

Маркировка, с помощью которой обозначаются различные типы нержавеющих сталей, позволяет получить информацию не только о химическом составе сплава, но и об основных свойствах, которыми он обладает. Правила формирования обозначения, состоящего из буквенных и цифровых символов, регламентируются положениями как отечественных, так и международных нормативных документов.

Труба нержавеющая тонкостенная марки 12Х18Н10Т

Правила маркировки стальных сплавов в разных странах мира

Сталь различных марок, которая широко представлена на современном рынке, производят во многих странах мира. В связи с этим актуальным является вопрос принятия международных правил, по которым она обозначается. Однако, к сожалению, единых правил обозначения сталей нет и по сегодняшний день, что часто становится причиной серьезных затруднений как при продаже таких сплавов на международном рынке, так и при их применении в промышленности.

В отдельных странах (речь идет прежде всего о крупнейших производителях стали) приняты свои нормативные документы, по которым осуществляется маркировка. Потребителю из другого региона для правильного выбора стали необходимо сопоставить ее маркировку с обозначениями, принятыми в его стране.

Схема европейской маркировки стали

В европейских странах сталь производят и обозначают в соответствии с положениями стандарта EN 100 27, который состоит из двух частей. В первой из таких частей оговаривается принцип, по которому стальным сплавам присваиваются определенные наименования, а во второй – принцип присвоения стали числовых обозначений.

Пример расшифровки европейской марки стали

В России, как и во многих странах СНГ, используется принцип маркировки стали, заимствованный еще из старых советских ГОСТов. В соответствии с этим принципом маркировка сталей формируется из буквенных и числовых символов. Цифры указывают на содержание определенных химических элементов в сплаве, а буквы – это закодированные названия данных элементов, а также способы, при помощи которых выполнялась выплавка стали.

В США, которые являются крупнейшим производителем стали, используется сразу несколько систем ее обозначения – SAE, AJS, AMS, ASTM, ANSI, ASME, AWS и ACJ. Наиболее распространенной из них из-за большей унифицированности является ANSI.

Обозначение сталей в системе AISI

Достаточно сложная система маркировки нержавеющей стали используется в Японии. Так, в соответствии с данной системой, все стальные сплавы разделены на отдельные группы, каждая из которых обозначается определенной литерой. Внутри каждой из таких групп стали разделены на подгруппы, маркируемые уже при помощи цифр, по которым и можно определить химический состав сплава, а также получить информацию о его свойствах.

Естественно, что все перечисленные системы используются для маркировки как обычных, так и нержавеющих сталей.

Соответствие нержавеющих сталей различных стандартов

Обозначение прутков, полосы и мотков из инструментальной нелегированной стали (по ГОСТ 1435-99)

Металлопродукцию изготовляют в прутках, полосах и мотках. По форме, размерам и предельным отклонениям металлопродукция должна соответствовать требованиям:

- прокат стальной горячекатаный круглый — ГОСТ 2590 или другим нормативным документам;

- прокат стальной горячекатаный квадратный — ГОСТ 2591 или другим нормативным документам;

- прокат стальной горячекатаный шестигранный — ГОСТ 2879;

- прутки кованые квадратные и круглые — ГОСТ 1133;

- полосы — ГОСТ 103, ГОСТ 4405;

- прутки (мотки) калиброванные — ГОСТ 7417, ГОСТ 8559, ГОСТ 8560 квалитетов h21 и h22;

- прутки со специальной отделкой поверхности — ГОСТ 14955 квалитетов h21 и h22.

Примеры условных обозначений

Также может быть интересно

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Принципы обозначения нержавеющих сталей в России и странах СНГ

Нержавеющие стали в России и странах СНГ, как уже говорилось выше, маркируются при помощи сочетания буквенных и цифровых символов. При этом первые указывают на то, какие химические элементы содержатся в составе стали, а также на способы ее выплавки, а по цифрам можно определить количественное содержание перечисленных в обозначении нержавейки элементов.

Все буквенные обозначения химических элементов, используемые в маркировке нержавеющих сталей, унифицированы и по ним можно однозначно определить состав нержавейки.

Так, в стандарте, основой которого стал советский ГОСТ, оговариваются следующие буквенные обозначения химических элементов:

- С – кремний, который вводят в состав нержавейки для того, чтобы на поверхности изделий, которые из нее изготовлены, после выполнения термообработки не формировался слой окалины;

- Ю – алюминий, при помощи которого добиваются стабилизации структуры нержавеющей стали, а также снижают риск формировании в структуре сплава посторонних включений, что может происходить в тот момент, когда изделия из него контактируют с кипящими жидкостями;

- Х – хром, являющийся основным легирующим элементом всех нержавеющих стальных сплавов и придающий им исключительную коррозионную устойчивость, за которую они и ценятся;

- М – молибден, придающий структуре нержавеющих сталей устойчивость при их взаимодействии с агрессивными газовыми средами;

- Е – селен, обеспечивающий изделиям из нержавеющих сталей требуемые параметры электрического сопротивления;

- Р – бор, повышающий коррозионную устойчивость сталей при воздействии на них химических сред и высокой температуры;

- К – кобальт, применяемый для стабилизации углерода, содержащегося в стали;

- П – фосфор, используемый в стали в качестве коррозионного пассиватора;

- Б – ниобий, который вводят в состав нержавейки для того, чтобы активировать ферритные процессы, протекающие в кристаллах внутренней структуры металла;

- Ф – ванадий, добавляемый в состав нержавеющей стали для повышения ее пластичности.

Дополнительные буквы в маркировке высококачественных сталей

Естественно, это не весь перечень химических элементов, которые могут содержаться в составе нержавейки. Как и в любой другой стали, в составе нержавеющего сплава в обязательном порядке содержится углерод (буква «У» в маркировке), который не только придает ему требуемые прочностные характеристики, но и повышает устойчивость к окислительным процессам. Чтобы придать нержавейке хорошую ковкость и повысить ее устойчивость к воздействию высоких температур, в нее добавляют никель, который в маркировке сплава обозначается буквой «Н».

Несмотря на то, что нержавеющие стали и так отличаются высокой коррозионной устойчивостью, степень такой защиты можно повысить, если добавить в их состав медь, обозначаемую в маркировке буквой «Д». Кроме перечисленных элементов, в составе нержавеющих сталей могут присутствовать марганец (буква «Г»), титан («Т»), цирконий («Ц») и вольфрам («В»).

Читайте также: