Сталь 4140 аналог российский

Обновлено: 09.05.2024

Т о л щ и н а с т е н к и т р у б , м м

---------------------------------------------

5,8x1,0-1,5 1,0-1,5 1,0-1,5

6x0,5-1,5 0,5-1,5 1,0-1,5

7x0,5-1,5 0,5-1,5 1,0-1,5

8x0,5-1,5 0,5-1,5 1,0-1,5

9x0,5-1,5 0,5-1,5 1,0-1,5

10x0,5-2,0 0,5-2,0 1,0-2,0

11x0,5-2,0 0,5-2,0 1,0-2,0

12x0,5-2,0 0,5-2,0 1,0-2,0

13x0,5-2,8 0,5-2,8 1,0-2,8

14x0,5-2,8 0,5-2,8 1,0-2,8

15x0,5-2,8 0,5-2,8 1,0-2,8

16x0,5-2,8 0,5-2,8 1,0-2,8

18x0,5-3,0 0,5-3,0 1,0-3,0

20x0,5-3,0 0,5-3,0 1,0-3,0

21x0,5-3,0 0,5-3,0 1,0-3,0

22x0,5-3,5 0,5-3,5 1,0-3,5

23x0,5-3,5 0,5-3,5 1,0-3,5

24x0,5-3,5 0,5-3,5 1,0-3,5

25x0,5-3,5 0,5-3,5 1,0-3,5

27x0,5-3,5 0,5-3,5 1,0-3,5

28x0,5-4,0 0,5-4,0 1,0-4,0

29x0,5-4,0 0,5-4,0 1,0-4,0

30x0,5-4,0 0,5-4,0 1,0-4,0

32x0,5-5,0 0,5-4,5 1,0-5,0

33x0,5-5,0 0,5-4,5 1,0-5,0

34x0,5-5,0 0,5-4,5 1,0-5,0

35x0,5-5,0 0,5-4,5 1,0-5,0

36x0,5-5,0 0,5-4,5 1,0-5,0

38x0,5-5,0 0,5-4,5 1,0-5,0

40x0,5-5,0 0,5-4,5 1,0-5,0

42x0,5-6,0 0,5-6,0 1,2-5,5

45x0,5-7,0 0,5-7,0 1,2-5,5

48x0,5-7,0 0,5-7,0 1,2-5,5

50x0,5-7,0 0,5-7,0 1,2-5,5

51x0,5-7,0 0,5-7,0 -

53x0,5-7,0 0,5-7,0 -

54x0,5-7,0 0,5-7,0 -

56x0,5-7,0 0,5-7,0 -

57x0,5-7,0 0,5-7,0 -

60x0,5-7,0 0,5-7,0 -

63x0,5-7,0 0,5-7,0 -

Холоднодеформированные трубы из сплавов изготовляются также по следующим

техническим условиям:

ТУ 14-3-161-73 Трубы бесшовные,размеров из сплавов

ТУ 14-3-489-76 Трубы горячекатаные и

холоднодеформированные

из нержавеющего сплава

марки ХН32Т

ТУ 14-3-501-76 Трубы бесшовные особотонкостенные из сплавов

ТУ 14-3-520-76 Трубы бесшовные тонкостенные из сплавов

ТУ 14-3-582-77 Трубы бесшовные высокой

точности из сплава

ТУ 14-3-633-77 Трубы бесшовные особотонкостенные из сплавов марок 4С-42-ВИ и 4С-43-ВИ

ТУ 14-3-843-79 Трубы бесшовные из сплавов

ТУ 14-3-932-80 Трубы бесшовные из сплава

ХН78Т (ЭИ-435)

ТУ 14-3-946-80 Трубы бесшовные тонкостенные и особотонкостенные из жаропрочных и жаростойких сплавов

ТУ 14-3-953-80 Трубы бесшовные особо-

тонкостенные из сплава

36НХТЮ5М (ЭП-51-ВИ).

ТУ 14-3-972-80 Трубы бесшовные из сплава "Ковар"

Размеры труб,мм: 1-69x0,2-5,5

Материал: Сплавы 29НК , 29НК-ВИ

Длина,м: Не менее 1,2;

20% от заказа допускается

не короче 0,3.

-------------------------------------------------------------------------------

ТУ14-3-1045-81 Трубы бесшовные холоднодеформированные из сплавов

ТУ 14-3-1093-82 Трубы бесшовные холодно-

деформированные из спла-

ва 05ХН46МВБ4(ДИ-65)

ТУ 14-3-1119-82 Трубы бесшовные холоднодеформированные из спла вов на основе титана

ТУ14-3-1240-83

Трубы бесшовные холоднодеформированные из сплава марки ХН55МБЮ-ВД

(ЭП-666-ВД)

ТУ 14-3-1320-85 Трубы бесшовные тепло-

деформированные из сплава марки ХН65МВУ ( ЭП-760 )

ТУ 14-3-1343-85

Трубы бесшовные холоднодеформированные из сплава

марки ВТ-23

ТУ14-3-1371-86

Трубы бесшовные холоднодеформированные из сплава

ХН45Ю ( ЭП-747 )

ТУ 14-3-1583-88 Трубы бесшовные холоднодеформированные из сплава

марки ЭП 912-ВД ( для использования в энергетических установках с высокоагрессивной средой)

ТУ 14-3-1591-88 Трубы бесшовные горячепрессованные и холодно-

деформированные из никеля марки НП-1А-ИД (ис-

пользуются в химической промышленности)

ТУ 14-3-1711-90

Трубы бесшовные холоднодеформированные из коррозионностойкого сплава

марки ХН30МДБ ( ЭК-77 )

Трубы бесшовные особотонкостенные высокоточные из

сплава марки ПТ-1М

ТУ 14-3-1913-93 Трубы электросварные

холоднодеформированные

из сплавов ПТ-7М и ВТ1-0

ТУ 14-224-119-88

Трубы повышенного качества манометрические из дисперсионнотвердеющего сплава

36НХТЮ (ЭИ-702)

ТУ 14-224-121-88

Трубы заготовки повышенного качества из дисперсионнотвердеющего сплава

36НХТЮ(ЭИ-702) для изготовления сильфонов

ТУ 14-224-122-88

Трубы повышенного качества из дисперсионнотвердеющего сплава 36НХТЮ(ЭИ-702) для изготовления чувствительных элементов

Размеры труб,мм: 7,0-10,0x0,15-0,70

Материал: Сплав 36НХТЮ ( ЭИ-702 )

Длина,м: До 3,0.

--------------------------------------------------------------------------------

ТУ 14-224-123-89

Трубы бесшовные холоднодеформированные из дисперсионнотвердеющего сплава

36НХТЮ (ЭИ-702)

Размеры труб,мм: 3,5-25,0x0,15-2,60

Материал: Сплав 36НХТЮ ( ЭИ-702 )

Длина,м: До 3,0.

INCOLOY alloy 825 UNS N08825 — сплав никель,железо,хром с добавлением молибдена, меди и титана.

INCOLOY alloy 800 сплав железо,никель,хром Инколой 800 Аналогом является отечественный сплав ХН32Т ГОСТ 563272

INCONEL alloy C-276 UNS N10276 сплав никель,хром,молибден с добавлением вольфрама,

известен своей высокой коррозионной устойчивостью в широком диапазоне агрессивных сред.

ASTM B 622 - бесшовные трубы

INCONEL alloy 625 UNS N06625 сплав( никель, хром, ниобий)

который в сочетании с молибденом обеспечивает повышенную прочность.

INCONEL alloy 601 UNS N06601 2.4851 cплав (никель хром) жаростойкий и коррозионностойкий сплав общего назначения.

Aisi 4140 хромомолибденовая сталь и ее российский аналог 42ХФА

Сталь 4140 — железный сплав с углеродом. Для улучшения физических, химических, конструкционных свойств изделия в состав добавляют дополнительные примеси. Каждый химический элемент приносит конкретное качество в сплав и влияет на тип и вид металлического изделия.

Характеристики AISI 4140

Сплав содержит 0,4 процента углерода и носит название — среднеуглеродистая или углеродистая сталь. Для повышения износоустойчивости и прочности добавляют марганец и хром. Сплав хорошо поддается сварке.

Плюсы и минусы для ножей

В основном из стали этой марки изготавливают всевозможные режущие изделия. Как бытовые, так и медицинские.

Достоинства:

- Высокий показатель твердости, равен 56-59 HRC.

- Устойчивость к изгибам и ударам.

- Легко обрабатывается и затачивается.

- Обладает нержавеющими свойствами.

- Невысокая стоимость.

Недостатки:

- Деформируется при эксплуатации, незначительно.

- Повышенная скорость истирания.

Химический состав

Процентное содержание элементов в сплаве:

| Химический элемент | Название | Минимальное содержание % | Максимальное содержание % |

| Cr | Хром | 0,8 | 1,1 |

| Mn | Марганец | 0,75 | 1 |

| C | Углерод | 0,38 | 0,43 |

| Si | Кремний | 0,15 | 0,3 |

| Mo | Молибден | 0,15 | 0,25 |

| S | Сера | 0,04 | |

| P | Фосфор | 0,35 | |

| Fe | Железо | 97,27 |

Основные добавки:

- Марганец. Повышает жесткость и прочность материала. Меняет фактуру стали. Она становится более крепкой в сравнении с другими металлами.

- Хром. Увеличивает антикоррозийные свойства сплава. Сталь получает нержавеющие свойства в водной среде. Но агрессивно-кислотная среда разрушает сталь.

- Молибден. Добавка отвечает за прочность материала: ломкость и хрупкость.

Расшифровка

Американская маркировка стали AISI 4140 означает, что это легированная хромомолибденовая сталь. Цифра 41 обозначает группу стали, 40 — содержание углерода х 100.

Свойства

Характеристика поведения стали при различных условиях и режимах.

Механические

Механические свойства показывают на сколько материал выдерживает влияние внешних нагрузок. Основные свойства проверяют на образцах, когда, проводят испытания различными факторами.

- Предел прочности — напряжение, выше которого материал разрушается — 655 Мпа.

- Предел текучести — деформация материала продолжается без изменения напряжения — 415 Мпа.

- Пластичность — помогает, не изменяя структуры, изготавливать различные формы изделий. Испытываемый образец сужают или расширяют до появления трещины.

- Вязкие свойства показывают способность сопротивляться динамическим нагрузкам.

- Твердость стали — способность сопротивляться внедрению в изделие другого материала.

- Испытание на растяжение показывает цифры в пределах 100-130 KSI.

Физические

Физические свойства обозначают упругость, плотность, теплопроводность.

- Отношение напряжения к деформации — устойчивость, упругость изделия.

- Модуль упругости: Е = 190-210 ГПа.

- Плотность — отношение массы к единице объема: ρ = 7,7-8,1 кг/дм3.

- Коэффициент Пуассона ν равен в пределах 0,27- 0,30, зависит от природы материала.

- Показывает свойства упругости, величина = поперечное сжатие / продольное растяжение.

- Теплопроводность показывает способность проводить тепло: k = 11,2-48,3 Вт/мК.

- Температура плавления — 1416 градусов С.

Технологические

Технологические свойства показывают податливость материала на разнообразные виды обработок:

- Литейность — в расплавленном состоянии заполняет любые формы.

- Ковкость — обработка давлением без разрушения. Материал деформируют под давлением пресса или ударами молота.

- Свариваемость — пригодность делать сварные соединения.

- Обработка резанием удаляет лишние части изделия в виде стружки, чтобы заготовка приобрела нужный вид. Это окончательный этап обработки.

Рекомендации по обработке

Особенности обработки улучшают и закрепляют нужные свойства.

- Для увеличения силы резания поверхность обрабатывают наклепом, упрочняют.

- Токарные операции производят при продольном точении, обрабатывании торцов и профиля.

- Сварочную обработку делают без предварительной тепловой обработки и подогрева.

Применение

Сталь используется в нефтяной и газовой промышленности. Делают оружейные гладкие и нарезные стволы, ресиверы, болты. Валы экскаваторов, установочные винты, штоки и детали, температурный режим работы до 400 градусов С.

Аналоги

Маркировка международного стандарта: А29 или А29М.

Существуют аналоги зарубежного изготовления:

- 42CrMo4 — маркировка Евросоюза;

- SCM440H – Японии;

- 2244 — Швеции.

Отечественные аналоги:

Отзывы владельцев ножей

Лезвие из стали 4140 получает положительные отзывы. Достаточно износостойкая. Изделия соответствуют указанному качеству.

Сталь имеет не только типичное применение в изготовлении ножей, но и используется в различных отраслях промышленности. Производители выпускают стальные листы, стержни и готовые изделия: валы насосов, держатели инструментов, соединительные стержни, токарные шпиндели.

Хромомолибденовая сталь марки 4140

Химический состав стали![Холоднотянутый Инструмент Из Строительного Сплава,Стержень Из Нержавеющей Стали Hss,Круглый Стальной Стержень,Круглый Din 1,7225/aisi 4140/jis Scm440 - Buy Холодная Работа Нарисованные Конструкционная Легированная Нержавеющая Сталь Hss,Din 1,7225/листы .]()

Легированная хромомолибденовая сталь AISI 4140 маркируется следующим образом: цифра «41» обозначает группу стали, а цифра «40» говорит о содержании углерода. Последнего элемента действительно очень много в составе сплава, он придаёт высочайшую твёрдость металлу. Подробный химический состав можно рассмотреть в таблице:

| Cr,% | Mn,% | C,% | Si,% | Mo,% | S,% | P,% |

| 0,80-1,10 | 0,75-1,0 | 0,380-0,430 | 0,15-0,30 | 0,15-0,25 | 0,040 | 0,035 |

Марганец в составе увеличивает его жёсткость и прочность. Благодаря ему сталь становится крепкой, и он меняет фактуру стали. Небольшое содержание хрома влияет на антикоррозионные свойства сплава. Но он не спасает сталь от агрессивных сред. Молибден отвечает за ломкость и хрупкость состава.

| Химические элементы и их значение в составе стали для ножей: | |

| Углерод (C) | без достаточного количества углерода очень сложно получить подходящую твердость. Это самый важный элемент в стали, он повышает её прочность. |

| Хром (Cr) | придаёт сплаву повышенные антикоррозийные свойства, карбиды хрома увеличивают износостойкость и прокаливаемость. Большое содержание хрома в сплаве влияет на его его хрупкость. |

| Марганец (Mn) | повышает износостойкость и прочность. Его содержание положительно влияет на зерновую структуру сплава, а также способствует отличной прокаливаемости. |

| Молибден (Mo) | предотвращает возникновение ломкости стали, позволяет сохранять прочность при высоких температурах. Также увеличивает устойчивость к коррозии, прочность, ударную вязкость. |

| Кремний (Si) | увеличивает прочность и износоустойчивость стали, как и марганец, он делает сталь более стабильной и надежной. |

| Ванадий (V) | формирует структуру карбидов таким образом, чтобы повысить сопротивление износу, живучесть и прокаливаемость. |

| Никель (Ni) | повышает устойчивость к коррозии, предотвращает гниение стали. Повышает прочность стали. |

| Ниобий (Nb) | лучший формирователь карбидов, который обеспечивает коррозионностойкость, пластичность, износостойкость. |

| Вольфрам (W) | увеличивает износостойкость стали, повышает её стабильность при закалке и стойкость к высоким температурам. |

| Кобальт (Co) | усиливает эффекты других отдельных элементов в более сложных сплавах. Повышает прочность и твердость. |

| Сера (S) | является вредной примесью, приводит к образованию трещин и надрывов. Обычно содержание серы в высококачественной стали ограничено. Наличие сульфидов недопустимо для ответственных деталей. |

| Фосфор (P) | ухудшает пластические свойства сплава, вызывая явление хладноломкости. В сталях допускается содержание фосфора в очень малых количествах. |

Американская маркировка стали AISI 4140 означает, что это легированная хромомолибденовая сталь. Цифра 41 обозначает группу стали, 40 – содержание углерода х 100.

Aisi 4140.

Характеристики стали 4140

Полосы стали 4140.

Сталь 4140 прекрасно справляется с внешними нагрузками. При испытаниях она показывает достаточно хорошие результаты. Высокая вязкость сплава помогают ему справляться с динамическими нагрузками. Благодаря пластичности из стали можно делать изделия различной формы.

Сталь имеет большой предел прочности на растяжение и сжатие. Также она обладает высокой твёрдостью. Температура плавления состава составляет 1416 градусов.

В расплавленном состоянии металл способен заполнять любые формы.

Сталь 4140 прекрасно поддаётся ковке, она обрабатывается без разрушения. Состав хорошо поддаётся свариванию. На окончательных этапах обработки, сплав можно обрабатывать резанием, так удаляются лишние части в виде стружки. Рассмотрим различные характеристики сплава подробнее:

- предел прочности сплава имеет значение в 655МПа;

- деформация материала продолжается при напряжении в 415 МПа;

- прочность на растяжение колеблется в пределах 100-130 KSI;

- модуль упругости Е равен 190-210 ГПа;

- плотность состава составляет ρ = 7,7-8,1 кг/дм3;

- коэффициент Пуассона ν равен в пределах 0,27- 0,30;

- теплопроводность стали равна k = 11,2-48,3 Вт/мК.

Свойства

Механические

Физические ![Китай Круглый пруток из закаленной и отпущенной стали QT 4140 Производители]()

Технологические

Плюсы и минусы стали

Сталь 4140 относится к категории низколегированных составов, который содержит в себе значительное количество марганца, молибдена и хрома. Для изготовления ножей, состав имеет свои положительные и отрицательные стороны. Рассмотрим из подробнее:

- изделия из стали получаются устойчивыми к изгибам и ударам;

- сплав имеет довольно высокую ударную вязкость;

- сталь легко шлифуется и полируется;

- для заточки клинка не требуется специальных камней и оборудования;

- после термической обработки состав принимает оптимальную твёрдость в 56-59 HRC;

- стоимость готовых изделий из сплава не высокая;

- ножи изготовленные из металла обладают высокими режущими свойствами;

- режущая кромка клинка длительное время остаётся острой.

- изделия могут незначительно деформироваться;

- после работ по твёрдым материалам режущая кромка может быстро сесть;

- у ножей не очень высокая сопротивляемость коррозии.

Применение стали 4140

Благодаря своим интересным свойствам сталь 4140 используется для изготовления широкого спектра инструментов и продуктов. Многие пользователи даже не подозревают, из какого материала сделаны некоторые вещи. Вот самые распространённые сферы применения сплава:

- автомобильная промышленность, здесь сталь применяется для изготовления редукторов двигателей и рулевого управления;

- из стали активно производят гайки, болты и саморезы;

- сплав применяется для изготовления деталей машин и коленчатых валов;

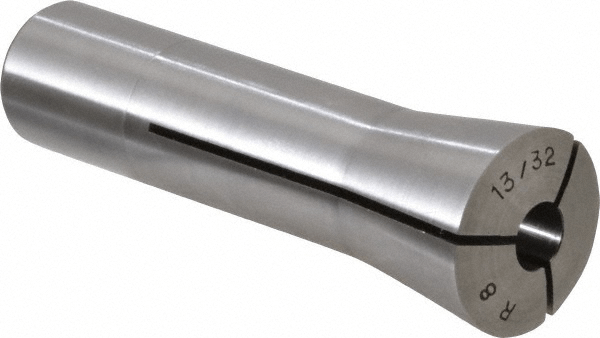

- из металла делают стальные цанги и конвейерные ленты.

Изделия из стали 4140.

Какие инструменты изготавливают из хромованадиевой стали?

Из хромованадиевой стали изготавливают гаечные и торцевые ключи, пассатижи, стопорные кольца, отвертки и другие инструменты и оснастку, которые должны обладать надежностью и долговечностью эксплуатации. Изделия из этого сплава маркируются обозначением Chrome Vanadium и считаются одними из самых качественных. Именно поэтому в продаже есть столько подделок.

Коррозия сплава

Любой железный предмет, рано или поздно поддаётся коррозии. Сталь 4140 славится неплохой устойчивостью к ржавчине. Но тут следует учитывать различные условия использования и хранения предметов из сплава.Хорошее содержание хрома и молибдена помогают металлу справляться с коррозией, на сколько это возможно. Если на поверхности клинка образовались питтинговые пятна, то следует ожидать дальнейшей порчи изделия в целом.

Сталь требует к себе специального ухода. После использования ножа его рекомендуется промыть проточной водой и протереть сухой тряпкой насухо. Для длительного хранения клинка, его необходимо промокнуть оружейным маслом или вазелином.

Инструментальная сталь 4140

Инструментальной сталью называют сплавы, которые хорошо подходят для изготовления различных типов инструментов или оборудования. Эти составы используются для обработки других металлов, пластмасс и дерева.

Такие сплавы обычно имеют высокий уровень твёрдости и устойчивости к коррозии.

Сталь 4140 определённо попадает в эту категорию. Она является одной разновидностью инструментальной стали. Также одним из показателей инструментального состава считается содержание в нём углерода и хрома. Чем больше хрома – тем лучше.

А присутствие молибдена увеличивает коррозионную устойчивость стали 4140. Он также является связующим элементом в твёрдости сплава. Грамотная закалка и термическая обработка позволяет рассматриваемой стали беспрекословно относится к инструментальным металлам.

У стали 4140 имеются аналоги среди импортных металлов и отечественных. Перечислим их:

- 42CrMo4 – Евросоюз;

- SCM440H – Япония;

- 2244 – Швеция;

- 40ХФА – Россия;

- 38ХМА – Россия.

Ножи из стали 4140

Представленные ножи изготовлены из инструментальной стали 4140. Они имеют высокую остроту режущей кромки и почти не подвергаются коррозии. Но следует не забывать, что изделия требуют к себе ухода. Ножи из стали пользуются большой популярностью среди населения.

Нож Cold Steel 35AP Outdoorsman

Каждый нож Cold Steel проходит немыслимые испытания на прочность и качество реза перед тем как попасть в серийное производство. Именно по этому держа в руках такое изделие сразу чувствуешь феноменально правильно рассчитанный и сбалансированный инструмент, не содержащий в себе никаких лишних деталей. Характеристики клинка:

- Длина ножа: 285 мм;

- Длина клинка: 155 мм;

- Ширина клинка: 30 мм;

- Толщина обуха: 5.0 мм;

- Материал клинка: 4140;

- Материал рукояти: Kraton;

- Вес: 250 грамм;

- Производитель: Cold Steel.

Правильно рассчитанный и сбалансированный инструмент.

Нож Cold Steel Master Tanto

Master Tanto – фиксированный нож с тактическим клинком в форме танто, изготовленным из высококачественной японской многослойной стали. Нож дополнен небольшими функциональными ножнами. Отверстие в рукоятке допускает крепление ножа как к страховочному ремешку или корду. Характеристики изделия:

- Длина ножа: 287 мм;

- Длина клинка: 152 мм;

- Ширина клинка: 27 мм;

- Толщина обуха: 4.8 мм;

- Материал клинка: 4140;

- Материал рукояти: Кратон;

- Производство: Cold Steel, США;

- Вес: 264 грамм.

Нож с тактическим клинком.

Нож Cold Steel 20PBS Peace Maker

Peace Maker – новый универсальный нож от Cold Steel. Модель оснащена удобной, ухватистой рукоятью из прорезиненого пластика и клинком из стали 4140. Рукоять выполнена из популярного ударостойкого материала – прорезиненного пластика. Это недорогой, но достаточно прочный материал. Характеристики ножа:

- Общая длина: 213 мм;

- Длина клинка: 101 мм;

- Длина рукояти: 112 мм;

- Толщина обуха: 2,5 мм;

- Материал рукояти: Пластик;

- Вес: 91 грамм.

Прекрасный клинок с удобной рукоятью.

Отзывы

Аналоги российских и зарубежных сталей

Ниже перечислены страны и действующие в них стандарты на металлы:

- Австралия - AS (Australian Standart)

- Австрия - ONORM

- Бельгия - NBN

- Болгария - BDS

- Венгрия - MSZ

- Великобритания - B.S. (British Standart)

- Германия - DIN (Deutsche Normen), WN

- Европейский союз - EN (European Norm)

- Италия - UNI (Italian National Standards)

- Испания - UNE (Espaniol National Standards)

- Канада - CSA (Canadian Standards Association)

- Китай - GB

- Норвегия - NS (Standards Norway)

- Польша - PN (Poland Norm)

- Румыния - STAS

- Россия - ГОСТ (Государственный стандарт), ТУ (Технические условия)

- США - AISI (American Iron and Steel Institute), ACI (American Concrete Institute), ANSI (American National Standards Institute), AMS (American Mathematical Society: Mathematics Research and Scholarship), API (American Petroleum Institute), ASME (American Society of Mechanical Engineers), ASTM (American Society of Testing and Materials), AWS (American Welding Society), SAE (Society of Automotive Engineers), UNS

- Финляндия - SFS (Finnish Standards Association)

- Франция - AFNOR NF (association francaise de normalisation)

- Чехия - CSN (Czech State Norm)

- Швеция - SS (Swedish Standart)

- Швейцария - SNV (Schweizerische Normen-Vereinigung)

- Югославия - JUS

- Япония - JIS (Japanese Industrial Standart)

- Интернациональный стандарт - ISO (International Organization for Standardization)

В США используется несколько систем обозначения металлов и сплавов, связанных с существующими организациями по стандартизации. Наиболее известными организациями являются :

- AISI - Американский Институт Чугуна и Стали

- ACI - Американский Институт Литья

- ANSI - Американский Национальный Институт Стандартизации

- AMS - Спецификация Аэрокосмических Материалов

- ASME - Американское Общество Инженеров - Механиков

- ASTM - Американское Общество Испытания Материалов

- AWS - Американское Общество Сварщиков

- SAE - Общество Инженеров - Автомобилистов

Ниже приведены наиболее популярные системы обозначений стали, используемые в США.

Система обозначений AISI:

Углеродистые и легированные стали:

В системе обозначений AISI углеродистые и легированные стали, как правило, обозначаются с помощью четырех цифр. Первые две цифры обозначают номер группы сталей, а две последние - среднее содержание углерода в стали, умноженное на 100. Так сталь 1045 относится к группе 10ХХ качественных конструкцион-ных сталей (несульфинированных с содержанием Mn менее 1%) и содержит углерода около 0.45%.

Сталь 4032 является легированной (группа 40ХХ), со средним содержанием С - 0.32% и Mo - 0.2 или 0.25% (реальное содержание C в стали 4032 - 0.30 - 0.35%, Mo - 0.2 - 0.3%).

Сталь 8625 также является легированной (группа 86ХХ) со средним содержанием: С - 0.25% (реальные значения 0.23 - 0.28%), Ni - 0.55% (0.40 - 0.70%), Cr - 0.50% (0.4 - 0.6%), Mo - 0.20% (0.15 - 0.25%).

Помимо четырех цифр в наименованиях сталей могут встречаться также и буквы. При этом буквы B и L, означающие, что сталь легирована соответственно бором (0.0005 - 0.03%) или свинцом (0.15 - 0.35%), ставятся между второй и третьей цифрой ее обозначения, например: 51B60 или 15L48.

Буквы M и E ставят впереди наименования стали, это означает, что сталь предназначена для производства неответственного сортового проката (буква M) или выплавлена в электропечи (буква E). В конце наименования стали может присутствовать буква H, означающая, что характерным признаком данной стали является прокаливаемость.

Нержавеющие стали:

Обозначения стандартных нержавеющих сталей по AISI включает в себя три цифры и следующие за ними в ряде случаев одну, две или более буквы. Первая цифра обозначения определяет класс стали. Так обозначения аустенитных нержавеющих сталей начинаются с цифр 2ХХ и 3ХХ, в то время как ферритные и мартенсистные стали определяются в классе 4ХХ. При этом последние две цифры, в отличие от углеродистых и легированных сталей, никак не связаны с химическим составом, а просто определяют порядковый номер стали в группе.

Обозначения в углеродистых сталях:

10ХХ - Нересульфинированные стали, Mn : менее 1%

11ХХ - Ресульфинированные стали

12ХХ - Рефосфорированные и ресульфинированные стали

15ХХ - Нересульфинированные стали, Mn : более 1%

Обозначения в легированных сталях:

13ХХ - Mn : 1.75%

40ХХ - Mo : 0.2, 0.25% или Mo : 0.25% и S : 0.042%

41ХХ - Cr : 0.5, 0.8 или 0.95% и Mo : 0.12, 0.20 или 0.30%

43ХХ - Ni : 1.83%, Cr : 0.50 - 0.80%, Mo : 0.25%

46ХХ - Ni : 0.85 или 1.83% и Mo : 0.2 или 0.25%

47ХХ - Ni : 1.05%, Cr : 0.45% и Mo : 0.2 или 0.35%

48ХХ - Ni : 3.5% и Mo : 0.25%

51ХХ - Cr : 0.8, 0.88, 0.93, 0.95 или 1.0%

51ХХХ - Cr : 1.03%

52ХХХ - Cr : 1.45%

61ХХ - Cr : 0.6 или 0.95% и V : 0.13% min или 0.15% min

86ХХ - Ni : 0.55%, Cr : 0.50% и Mo : 0.20%

87ХХ - Ni : 0.55%, Cr : 0.50% и Mo : 0.25%

88XX - Ni : 0.55%, Cr : 0.50% и Mo : 0.35%

92XX - Si : 2.0% или Si : 1.40% и Cr : 0.70%

50BXX - Cr : 0.28 или 0.50%

51BXX - Cr : 0.80%

81BXX - Ni : 0.30%, Cr : 0.45% и Mo : 0.12%

94BXX - Ni : 0.45%, Cr : 0.40% и Mo : 0.12%

Дополнительные буквы и цифры, следующие за цифрами, используемые для обозначения нержавеющих сталей по AISI означают:

xxxL - Низкое содержание углерода < 0.03%

xxxS - Нормальное содержание углерода < 0.08%

xxxN - Добавлен азот

xxxLN - Низкое содержание углерода < 0.03% + добавлен азот

xxxF - Повышенное содержание серы и фосфора

xxxSe - Добавлен селен

xxxB - Добавлен кремний

xxxH - Расширенный интервал содержания углерода

xxxCu - Добавлена медь

Примеры :

Сталь 304 относится к аустенитному классу, содержание углерода в ней < 0.08%. В то же время в стали 304 L углерода всего < 0.03%, а в стали 304 H углерод определяется интервалом 0.04 - 0.10%. Указанная сталь, кроме того, может быть легирована азотом (тогда ее наименование будет 304 N) или медью (304 Cu).

В стали 410, относящейся к мартенсито - ферритному классу, содержание углерода 410 S - углерода < 0.08%. В стали 430 F в отличие от стали 430 повышенное содержание серы и фосфора, а в сталь 430 F Se добавлен еще и селен.

Система обозначений ASTM:

Обозначение сталей в системе ASTM включает в себя :

- букву A, означающую, что речь идет о черном металле;

- порядковый номер нормативного документа ASTM (стандарта);

- собственно обозначение марки стали.

Обычно в стандартах ASTM принята американская система обозначений физических величин. В том же случае, если в стандарте приводится метрическая система обозначений, после его номера ставится буква М. Стандарты ASTM, как правило, определяют не только химический состав стали, но и полный перечень требований к металлопродукции. Для обозначения собственно марок сталей и определения их химического состава может быть использована как собственная система обозначений ASTM (в этом случае химический состав сталей и их маркировка определяется непосредственно в стандарте), так и другие системы обозначений, например AISI - для прутков, проволоки, заготовки и др., или ACI - для отливок из нержавеющих сталей.

Примеры :

A 516 / A 516M - 90 Grade 70 Здесь A определяет то, что речь идет о черном металле; 516 - это порядковый номер стандарта ASTM (516M - это тот же стандарт, но в метрической системе обозначений); 90 - год издания стандарта; Grade 70 - марка стали. В данном случае используется собственная система обозначений сталей ASTM, здесь 70 определяет минимальный предел прочности стали при испытаниях на растяжение (в ksi, что составляет около 485 МПа).

A 276 Type 304 L. В данном стандарте используется обозначение марки стали в системе AISI - 304 L.

A 351 Grade CF8M. Здесь используется система обозначений ACI: первая буква C означает, что сталь относится к группе коррозионно-стойких, 8 - определяет среднее содержание в ней углерода (0.08%), M - означает, что в сталь добавлен молибден.

A 335 / A 335M grade P22; A 213 / A 213M grade T22; A 336 / A 336M class F22. В данных примерах используется собственная маркировка сталей ASTM. Первые буквы означают, что сталь предназначена для производства труб (P или T) или поковок (F).

A 269 grade TP304. Здесь используется комбинированная система обозначений. Буквы TP определяют, что сталь предназначена для производства труб, 304 - это обозначение стали в системе AISI.

Универсальная система обозначений UNS:

UNS - это универсальная система обозначений металлов и сплавов. Она была создана в 1975 с целью унификации различных систем обозначений, используемых в США. Согласно UNS обозначения сталей состоят из буквы, определяющей группу сталей и пяти цифр.

В системе UNS проще всего классифицировать стали AISI. Для конструкционных и легированных сталей, входящих в группу G, первые четыре цифры наименования - это обозначение стали в системе AISI, последняя цифра заменяет буквы, которые встречаются в обозначениях по AISI. Так буквам B и L, означающим, что сталь легирована бором или свинцом, соответствуют цифры 1 и 4, а букве E, означающей, что сталь выплавлена в электропечи, - цифра 6.

Наименования нержавеющих AISI-сталей начинаются с буквы S и включают в себя обозначение стали по AISI (первые три цифры) и две дополнительные цифры, соответствующие дополнительным буквам в обозначении по AISI.

Обозначения сталей в системе UNS:

Dxxxxx - Стали с предписанными механическими свойствами

Gxxxxx - Углеродистые и легированные стали AISI (за исключением инструментальных)

Hxxxxx - То же, но для прокаливаемых сталей

Jxxxxx - Литейные стали

Kxxxxx - Стали, не включенные в систему AISI

Sxxxxx - Жаростойкие и коррозионностойкие нержавеющие стали

Txxxxx - Инструментальные стали

Wxxxxx - Сварочные материалы

Дополнительные буквы и цифры, следующие за цифрами, используемые для обозначения нержавеющих сталей по UNS означают:

хxx01 - Низкое содержание углерода < 0.03%

хxx08 - Нормальное содержание углерода < 0.08%

хxx09 - Расширенный интервал содержания углерода

хxx15 - Добавлен кремний

хxx20 - Повышенное содержание серы и фосфора

хxx23 - Добавлен селен

хxx30 - Добавлена медь

хxx51 - Добавлен азот

хxx53 - Низкое содержание углерода < 0.03% + добавлен азот

Примеры :

Углеродистая сталь 1045 имеет обозначение в системе UNS G 10450, а легированная сталь 4032 - G 40320.

Сталь 51B60, легированная бором, называется в системе UNS G 51601, а сталь 15L48, легированная свинцом, - G 15484.

Нержавеющие стали обозначаются: 304 - S 30400, 304 L - S 30401, 304 H - S 30409, а 304 Cu - S 30430.

Все, что вам нужно знать о стали 4140

AISI Сталь 4140 относится к категории низколегированных сталей, которые содержат значительное количество элементов марганца, молибдена и хрома. Этот металл применим в широком спектре отраслей промышленности благодаря своей физической и структурной прочности.

Что означает число 4140 в этой металлической стали?

4 означает молибден. Это просто означает, что в этой стали содержится больше молибдена, чем в любой другой стали той же серии.

1 представляет присутствие хрома в стали.

40 в основном используется для отличия этой стали от других типов стали.

Как образуется сталь 4140?

Основными сплавами стали 4140 являются углерод и железо. Помимо этих двух, добавлены другие элементы. Это марганец, хром и молибден.

Эти элементы помещают в электропечь или даже в кислородную печь. Они переходят в расплавленное состояние и объединяются в один твердый металл. Горячей стали дают остыть.

В некоторых случаях эту форму стали 4140 можно отжигать несколько раз.

После отжига сталь снова нагревается до состояния расплава, затем разливается в формы, где она принимает желаемую форму.

Кроме того, эта сталь может быть подвергнута холодной обработке с помощью различных процессов, таких как прокатка, формовка и резка.

Во время процесса формовки можно также приложить огромное давление, чтобы придать этой стали необходимую твердость, которой она должна обладать.

Существуют и другие методы постобработки, которые можно применить к недавно отформованной стали с целью улучшения ее прочности и эстетического вида.

Как 4140 Steel Annealed закаливается и подправляется?

Прежде чем сталь 4140 будет готова к использованию, ее обычно подвергают этим трем процессам; отжиг, закалка и подбивка. Целью этих процессов является улучшение физических и механических свойств этой стали.

Сталь 4140 отжигается при 872 ° C, что эквивалентно 1600 ° F. После этого сталь охлаждают в печи.

С другой стороны, сталь 4140 подверглась вскрытию при температурах от 200 ° C до 650 ° C. Температура регулируется в зависимости от желаемого уровня жесткости.

Существуют различные методы закалки легированной стали 4140. Это закалка, нагрев и холодная обработка.

Можно ли закалить сталь 4140? Да. Эту сталь можно упрочнить, просто понизив температуру в процессе закалки. Вместо закалки при требуемой температуре 1575 ° F, температура снижается до 1375 ° F.

Каковы механические свойства стали 4140?

Присутствие хрома и молибдена дает стали 4140 некоторые дополнительные механические преимущества по сравнению с обычной сталью. Он тверже обычной стали.

Сталь имеет отличное соотношение веса и прочности. Это означает, что, несмотря на то, что 4140 физически и механически сильнее, он не очень тяжелый.

Одно из самых выдающихся свойств этого металла - высокая прочность на разрыв. Прочность на растяжение этого металла может достигать 95,000 фунтов на квадратный дюйм. Это означает, что этот металл не может легко сломаться даже при большой нагрузке.

Еще одним механическим свойством стали 4140 является превосходная пластичность. Этот тип стали можно легко растянуть в проволоку и растянуть для получения различных изделий.

Эта сталь также отличается отличной закаливаемой способностью. Он имеет высокое содержание углерода, и при необходимости его можно закалить и побаловать.

4140 - инструментальная сталь?

Инструментальная сталь - это сталь, которая хорошо подходит для изготовления различных типов инструментов или оборудования. Сталь, подпадающая под эту категорию, обычно демонстрирует определенный уровень твердости и устойчивости к коррозии. Они используются для обработки других металлов, пластмасс и дерева.

Удовлетворяет ли 4140 критериям отнесения к инструментальной стали? Да. Это определенно разновидность инструментальной стали.

Одна из причин, по которой 4140 квалифицируется как инструментальная сталь, - это высокое содержание хрома и углерода. Чем выше содержание хрома, тем лучше. Эти два элемента отвечают за придание этой стали некоторого дополнительного уровня твердости.

Присутствие молибдена также увеличивает коррозионную стойкость этой стали. Он также действует как упрочняющий агент в этом стальном сплаве.

Процессы закалки и отпуска повышают пригодность стали 4140 для использования в качестве инструментальной стали. Они не только улучшают прочность стали на разрыв, но и делают ее устойчивой к высоким температурам.

Сталь 4140 ржавеет?

Хотя сталь известна своей устойчивостью к ржавчине, ситуация может легко измениться под воздействием различных условий. Наличие железного элемента все же может вызвать ржавчину.

Большая часть стали ржавеет сразу после того, как они коррозировали. Превосходная устойчивость к коррозии - причина того, что сталь 4140 не ржавеет так быстро, как другие виды стали. Это можно объяснить значительным процентным содержанием хрома и молибдена.

Однако после коррозии сталь 4140 просто ржавеет, как и большинство сталей, подвергшихся таким же повреждениям. Единственное предостережение - у него есть некоторая степень защиты.

Каковы области применения стали 4140?

Благодаря своим многочисленным свойствам сталь 4140 используется для изготовления широкого спектра инструментов и продуктов.

Некоторые из наиболее распространенных применений этой стали:

-В автомобильной промышленности для изготовления редукторов двигателя, рулевого управления

-Для болтов, гаек и саморезов

-Запчасти для машин

-Для стальной цанги

-Поршневой шток среди многих других стальных изделий

Вы планируете создать продукт из стали, но не знаете, какой сорт стали использовать? Попробуйте обратиться за советом к эксперту. Они сообщат вам, является ли сталь 4140 подходящим стальным сплавом для данной области применения.

4140 Производитель стали в China-Roche Industry

Планируете ли вы использовать сталь 4140 для производства своей продукции? Позвольте нам быть вашим партнером. Помимо производства этого стального сплава, мы также можем реализовать различные процессы отделки.

Наши специалисты по стали 4140 ally также могут дать вам необходимый совет по этой стали. Свяжитесь с нами для получения дополнительной информации и бесплатного предложения.

Рошиндустри специализируется на высоком качестве Быстрое прототипирование, быстрый мелкосерийное производство и крупносерийное производство. Услуги быстрого прототипа, которые мы предоставляем, - это профессиональный инжиниринг, Обработка CNC включая фрезерные и токарные станки с ЧПУ, Изготовление листового металла или прототипирование листового металла, Умрите литье, металлическое тиснение, Вакуумное литье, 3D печать, SLA, Изготовление прототипов методом экструзии пластика и алюминия, Быстрая оснастка, Быстрое литье под давлением, Обработка поверхности закончить услуги и другие услуги быстрого прототипирования Китая, пожалуйста свяжитесь с нами прямо сейчас.

Читайте также: