Сталь 45 обозначение на чертеже

Обновлено: 13.05.2024

Цифра 45 указывает среднее содержание углерода в сотых долях процента, т.е. содержание углерода в стали 45 составляет 0,45%.

Характеристики и назначение

Сталь марки 45 относится к конструкционным углеродистым нелегированным специальным качественным сталям с нормальным содержанием марганца.

Сталь марки 45 применяется для изготовления:

- муфт насосных штанг,

- вал-шестерни,

- валов центробежных насосов,

- штоков грязевых насосов,

- пальцев крейцкопфов грязевых насосов,

- компрессоров,

- роторов,

- стволов и переводников вертлюгов,

- переводников для рабочих и бурильных труб,

- корпусов колонковых долот,

- роликов превентора,

- конических шестерен,

- шестерни,

- фиксаторов и шпонок буровых станков,

- цепных колес буровых лебедок,

- штифтов,

- упорных винтов,

- скалок насосов,

- цапф,

- коленчатые и распределительные валы,

- шпиндели,

- бандажи,

- цилиндры,

- кулачки,

- другие нормализованные, улучшаемые и подвергаемые поверхностной термообработке детали, от которых требуется повышенная прочность.

Применение стали 45 для деталей арматуры и пневмоприводов, не работающих под давлением и не подлежащих сварке, предназначенных для эксплуатации в условиях низких температур

| Марка стали | Закалка + отпуск при температуре, °С | Примерный уровень прочности, Н/мм 2 (кгс/мм 2 ) | Температура применения не ниже,°С | Использование в толщине не более, мм |

| 45 | 500 | 900 (90) | -50 | 20 |

- При термической обработке на прочность ниже указанной в графе 3 или при использовании в деталях с толщиной стенки менее 10 мм температура эксплуатации может быть понижена.

- Максимальная толщина, указанная в графе 5, обусловлена необходимостью получения сквозной прокаливаемости и однородности свойств по сечению.

Применение стали 45 для изготовление крепежных деталей (ГОСТ 32569-2013)

| Марка стали | Технические требования | Допустимые параметры эксплуатации | Назначение | |

| Температура стенка, °С | Давление среды, МПа(кгс/см 2 ), не более | |||

| Сталь 45 ГОСТ 1050 ГОСТ 10702 | СТП 26.260.2043 | От -40 до +425 | 10(100) | Шпильки, болты |

| 16(160) | Гайки | |||

| От -40 до +450 | Шайбы | |||

Пределы применения, виды обязательных испытаний и контроля стали 45 для фланцев для давление свыше 10 МПа (100 кгс/см 2 ) (ГОСТ 32569-2013)

| Марка стали | Технические требования | Наименование детали | Предельные параметры | Обязательные испытания | Контроль | |||||||

| Температура стенка, °С не более | Давление номинальное, МПа(кгс/см 2 ), не более | σ0,2, МПа | σв, МПа | δ5, % | ψ% | KCU, Дж/см 2 | Твердость HB | Дефектоскопия | Неметаллические включения | |||

| Сталь 45 ГОСТ 1050 ГОСТ 10702 | ГОСТ 9399 | Фланцы | От -40 до +200 | 32(320) | 16(160) | + | + | + | + | + | + | — |

Стойкость стали 45 против щелевой эрозии

| Группа стойкости | Балл | Эрозионная стойкость по отношению к стали 12X18H10T |

| Нестойкие | 6 | 0,005-0,05 |

ПРИМЕЧАНИЕ. Коэффициент эрозионной стойкости материала представляет собой отношение скорости эрозионного износа материала к скорости эрозионного износа стали 12Х18Н10Т (принятой за 1).

Применение стали 45 для изготовления основных деталей арматуры АС

| Материал | Вид полуфабриката или изделия | Максимально допустимая температура применения, °С | |

| Наименование | Марка, НД на материал | ||

| Углеродистая сталь | Сталь 45 ГОСТ 1050 | Поковки, сортовой прокат. Крепеж | 350 |

Вид поставки

- сортовой прокат, в том числе фасонный: ГОСТ 1050-88, ГОСТ 2590-88, ГОСТ 2591-88, ГОСТ 2879-88, ГОСТ 8509-93, ГОСТ 8510-86, ГОСТ 8239-89, ГОСТ 8240-89, ГОСТ 10702-78.

- Калиброванный пруток ГОСТ 1050-74, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 10702-78.

- Шлифованный пруток и серебрянка ГОСТ 14955-77, ГОСТ 10702-78.

- Лист толстый ГОСТ 1577-93, ГОСТ 19903-74.

- Лист тонкий ГОСТ 16523-89.

- Лента ГОСТ 2284-79.

- Полоса ГОСТ 1577-93, ГОСТ 103-76, ГОСТ 82-70.

- Проволока ГОСТ 17305-91, ГОСТ 5663-79.

- Поковки и кованые заготовки ГОСТ 8479-70, ГОСТ 1133-71.

- Трубы ГОСТ 8732-78, ГОСТ 8733-74, ГОСТ 8734-75, ГОСТ 8731-74, ГОСТ 21729-76.

Химический состав, % (ГОСТ 1050-88)

| С | Si | Mn | Cr | S | P | Cu | Ni | As |

| не более | ||||||||

| 0,42-0,50 | 0,17-0,37 | 0,50-0,80 | 0,25 | 0,04 | 0,035 | 0,25 | 0,25 | 0,08 |

Химический состав, % (ГОСТ 1050-2013)

| Класс стали | Марка стали | Массовая доля элементов, % | |||||||

| C | Si | Mn | P | S | Cr | Ni | Cu | ||

| не более | |||||||||

| Нелегированные специальные | 45 | 0,42-0,50 | 0,17-0,37 | 0,50-0,80 | 0,030 | 0,035 | 0,25 | 0,30 | 0,30 |

Термообработка

Детали из стали марки 45 подвергаются нормализации при температуре 860-880° С или закалке в воде с температуры 840-860° С с последующим отпуском; температура отпуска устанавливается в зависимости от требуемых механических свойств (рис. ниже).

Так, например, детали буровых установок (шестерни, фиксатор, шпонки) превентора (плита основной опоры, ролики) подвергаются отпуску при температуре 550° С, цепные колеса буровой лебедки — при температуре 500 С.

Влияние азотирования на предел выносливости стали 45

Для деталей, работающих на износ при невысоких контактных нагрузках, углеродистую сталь марки 45 упрочняют по кратковременным режимам азотирования (520—570 °С, Выдержка 1-6 ч).

При этом, несмотря на небольшое увеличение твердости, обеспечивается повышение антифрикционных свойств, сопротивления знакопеременным нагрузкам и коррозии.

| Марка стали | Тип образца | Предел выносливости, кгс/мм 2 | |

| после улучшения | после азотирования | ||

| 45 | Гладкий, d = 7,5 мм | 44 | 61 |

- Азотирование проводилось при 520-540°С, глубина слоя 0,35-0,45 мм.

- На образцах диаметром 7,5 мм надрез с углом 60° и глубиной 0,3 мм.

Твердость закаленного слоя после отпуска HRCэ при высокочастотной закалке

| Марка стали | Твердость закаленного слоя после отпуска HRCэ | Достижимая глубина слоя, мм |

| 45 | 55-60 | 4 |

Температура критических точек, °С

Твердость HB (по Бринеллю) для металлопродукции из стали 45 (ГОСТ 1050-2013)

| Марка стали | не более | |||

| горячекатаной и кованой | калиброванной и со специальной отделкой поверхности | |||

| без термической обработки | после отжига или высокого отпуска | нагартованной | после отжига или высокого отпуска | |

| 45 | 229 | 197 | 241 | 207 |

Твердость на закаленных образцах HRC (по Роквеллу) (ГОСТ 1050-2013)

Механические свойства проката

| Гост | Состояние поставки | Сечение, мм | σв, МПа | δ5(δ4), % | ψ% |

| не менее | |||||

| ГОСТ 1050-88 | Сталь горячекатаная, кованая, калиброванная и серебрянка 2-й категории после нормализации | 25 | 600 | 16 | 40 |

| Сталь калиброванная 5-й категории после нагартовки | Образцы | 640 | 6 | 30 | |

| ГОСТ 10702-78 | Сталь калиброванная и калиброванная со специальной отделкой после отпуска или отжига | — | До 590 | — | 40 |

| ГОСТ 1577-93 | Лист нормализованный и горяче- катаный | 80 | 590 | 18 | — |

| Полоса нормализованная или горячекатаная | 6-25 | 600 | 16 | 40 | |

| ГОСТ 16523-89 | Лист горячекатаный (образцы поперечные) | До 2 2-3,9 | 550-690 | (14) (15) | — |

| Лист холоднокатаный | До 2 2-3,9 | 550-690 | (15) (16) | — | |

Механические свойства поковок (ГОСТ 8479-70)

| Термообработка | Сечение, мма | σ0,2, МПа | σв, МПа | δ5, % | ψ% | KCU, Дж/см 2 | Твердость HB, не более |

| не менее | |||||||

| Нормализация | 100-300 | 245 | 470 | 19 | 42 | 39 | 143-179 |

| 300-500 | 17 | 35 | 34 | ||||

| 500-800 | 15 | 30 | 34 | ||||

| До 100 | 275 | 530 | 20 | 40 | 44 | 156-197 | |

| 100-300 | 17 | 38 | 34 | ||||

| Закалка, отпуск | 300-500 | 15 | 32 | 29 | |||

| Нормализация, закалка + отпуск | До 100 | 315 | 570 | 17 | 38 | 39 | 167-207 |

| 100-300 | 14 | 35 | 34 | ||||

| 300-500 | 12 | 30 | 29 | ||||

| До 100 | 345 | 590 | 18 | 45 | 59 | 174-217 | |

| 100-300 | 345 | 590 | 17 | 40 | 54 | 174-217 | |

| До 100 | 395 | 620 | 17 | 45 | 59 | 187-229 | |

Механические свойства в зависимости от температуры отпуска

Механические свойства при повышенных температурах

| tисп, °С | σ0,2, МПа | σв, МПа | δ5, % | ψ% | KCU, Дж/см 2 |

| Нормализация | |||||

| 200 | 340 | 690 | 10 | 36 | 64 |

| 300 | 255 | 710 | 22 | 44 | 66 |

| 400 | 225 | 560 | 21 | 65 | 55 |

| 500 | 175 | 370 | 23 | 67 | 39 |

| 600 | 78 | 215 | 33 | 90 | 59 |

| Образец диаметром 6 мм и длиной 30 мм, кованый и нормализованный. Скорость деформирования 16 мм/мин; скорость деформации 0,009 1/с | |||||

| 700 | 140 | 170 | 43 | 96 | — |

| 800 | 64 | 110 | 58 | 98 | — |

| 900 | 54 | 76 | 62 | 100 | — |

| 1000 | 34 | 50 | 72 | 100 | — |

| 1100 | 22 | 34 | 81 | 100 | — |

| 1200 | 15 | 27 | 90 | 100 | — |

Механические свойства в зависимости от сечения

| Сечение, мм | σ0,2, МПа | σв, МПа | δ5, % | ψ% | KCU, Дж/см 2 |

| не менее | |||||

| 15 | 640 | 780 | 16 | 50 | 98 |

| 30 | 540 | 730 | 15 | 45 | 78 |

| 75 | 440 | 690 | 14 | 40 | 59 |

| 100 | 440 | 690 | 13 | 40 | 49 |

ПРИМЕЧАНИЕ. Закалка с 850 °С, отпуск при 550 «С. Образцы вырезали из центра заготовок.

Предел выносливости

| Характеристики прочности | σ-1, МПа | τ-1, МПа |

| σ0,2 = 310 МПа, σв = 590 МПа | 245 | 157 |

| σ0,2 = 680 МПа, σв = 880 МПа | 421 | — |

| σ0,2 = 270 МПа, σв = 520 МПа | 231 | — |

| σ0,2 = 480 МПа, σв = 660 МПа | 331 | — |

Ударная вязкость KCU

| Термообработка | KCU, Дж/см 2 , при температуре, °С | |||

| +20 | -20 | -40 | -60 | |

| Пруток диаметром 25 мм | ||||

| Горячая прокатка | 14-15 | 10-14 | 5-14 | 3-8 |

| Отжиг | 42-47 | 27-34 | 27-31 | 13 |

| Нормализация | 49-52 | 37-42 | 33-37 | 29 |

| Закалка + отпуск | 110-123 | 72-88 | 36-95 | 31-63 |

| Пруток диаметром 120 мм | ||||

| Горячая прокатка | 42-47 | 24-26 | 15-33 | 12 |

| Отжиг | 47-52 | 32 | 17-33 | 9 |

| Нормализация | 76-80 | 45-55 | 49-56 | 47 |

| Закалка + отпуск | 112-164 | 81 | 80 | 70 |

Технологические свойства

Температура ковки, °С: начала 1250, конца 750. Сечение до 400 мм охлаждаются на воздухе.

Обрабатываемость резанием — Кv тв.спл = 1 и Kv б.ст = 1 в горячекатаном состоянии при НВ 170-179 и σв = 640 МПа.

Склонность к отпускной хрупкости — не склонна.

Свариваемость

Сталь 45 относится к трудносвариваемым. Способы сварки: РДС и КТС. Необходим подогрев и последующая термообработка.

Прокаливаемость, мм (ГОСТ 1050-88)

Полоса прокаливаемости стали 45 после нормализации при 850 °С и закалки с 830 °С приведена на рисинке ниже.

Обозначение стали на чертеже

Слово сталь происходит от немецкого «Stahl», что значит сплав на железной основе с содержанием углерода менее 2% .

Предел в два процента обусловлен тем, что почти совпадает с пределом максимальной растворимости, который по последним данным составляет 1,9% , для простой нелегированной стали.

Сталь подразделяется на:

а ) углеродистую или простую, в которой по мимо углерода содержит ёщё и такие элементы как – кремний, фосфор, марганец, сера и прочие примеси неизбежные при существующих промышленных методах получения железных сплавов;

б ) легированную или сложную, содержащую легирующие компоненты – вольфрам, молибден, хром, марганец никель, титан, алюминий и др.

Сталь углеродистая обыкновенного качества, широко применяется в машиностроении. Цифры, входящие в состав обозначение марки стали, обозначают содержание углерода в десятых долях процента.

Пример обозначения: Ст 4 кп ГОСТ 380 – 94

Примерное назначение углеродистой стали

обыкновенного качества ГОСТ 380 – 94

Неответственные строительные конструкции, прокладки, шайбы, кожухи (свариваемость хорошая).

Малонагруженные детали металлоконструкций – заклепки, шайбы, шплинты, прокладки, кожухи (свариваемость хорошая).

Детали металлоконструкций – рамы, оси, ключи, валики, цементируемые детали (свариваемость хорошая).

Детали, к которым предъявляются требования высокой твёрдости поверхностного слоя металла и невысокой прочности сердцевины, получаемые в результате технологического процесса цементации или цианирования – крюки кранов, кольца, цилиндры, шатуны, крышки.

Детали с невысокими требованиями к прочности – валы, оси, пальцы, тяги, крюки, болты, гайки.

Детали при повышенных требованиях к прочности – валы, оси, звездочки, крепежные детали, зубчатые колеса, шатуны.

Детали с высокой прочностью – валы, оси, бойки молотов, шпиндели, муфты кулачковые и фрикционные, цепи.

Сталь углеродистая качественная конструкционная. Число, входящее в состав обозначения марки стали, указывает на содержание углерода в сотых долях процента. Если в обозначении марки стали рядом с числом стоит буква Г , например 65Г, это означает, что в стали содержится марганец.

Пример условного обозначения: Сталь 45 ГОСТ 1050 – 88

Примерное назначение углеродистой качественной

конструкционной стали ГОСТ 1050 – 88

Зубчатые колеса коробок передач, грузоподъемные кованые крюки, серьги, барабаны грузи подъемных механизмов, болты, гайки, винты заклепки, кулачки, подвижные шпонки, планки направляющих, втулки, пальцы, оси, упоры.

Оси и рычаги коробок передач и тормозов, валики, ролики, зубчатые колеса, поршневые и шатунные пальцы, болты, шурупы, грузоподъемные крюки, гайки для крюков, упоры, кулачки.

Зубчатые колеса, поршни, шпонки, оси, валы, шатуны, муфты, фланцы, серьги, втулки, рычаги и пр.

Оси, тяги, валы, шатуны, штоки, рычаги, зубчатые колеса, рукоятки, ступицы, гаечные ключи, фланцы, диски, гайки, винты, болты, плунжеры, втулки кольца, упоры, штифты.

Коленчатые и карданные валы, шлицевые валы, шатуны, зубчатые колеса и рейки, диски сцепления, поршни, шпонки, клинья и планки направляющих, рукоятки, ступицы, фиксаторы, втулки, вилки.

Пружины спиральные (из холоднотянутой проволоки), пружинные шайбы, тормозные и фрикционные диски, упорные кольца.

Сталь легированная конструкционная.

Легированная сталь это сплав, в состав которого помимо углерода и железа, входят легирующие элементы. В зависимости от процентного содержания и сочетания химических элементов меняются механические, и эксплуатационные свойства стали, такие как – прочность, жаростойкость, износостойкость, устойчивость к коррозии и др.

Легированные стали, в зависимости от содержания легирующих элементов, называют:

- до 2,5% – низколегированная;

- от 2,5 до 10% – среднелегированная;

- более 10% – высоколегированная.

На содержание углерода указывает число в названии марки стали и исчисляется в сотых долях процента. Буква X указывает на наличие хрома.

Пример обозначения: Сталь 40 Х ГОСТ 4543 – 71

Примерное назначение легированной

конструкционной стали ГОСТ 4543 – 71

Поршневые пальцы, валики, зубчатые колеса.

Зубчатые колеса, коленчатые валы, втулки, плунжеры, направляющие планки, копиры, кулачки.

Валики, оси, зубчатые колеса, шатуны, ответственные болты, шпильки, гайки.

Зубчатые колеса, червячные и шлицевые валы, оси шпиндели, упорные кольца, штоки, рессоры.

Шлицевые и коленчатые валы, цепные звенья, зубчатые колеса, червяки.

Сталь инструментальная углеродистая применяется для изготовления инструментов. В обозначении инструментальной стали число указывает на среднее содержание углерода в десятых долях процента.

- У – значит углеродистая

- Г – повышенное содержание марганца в стали

- А – высококачественная сталь

Пример обозначения: Сталь У8 ГОСТ 1435 – 99

Некоторые марки инструментальной углеродистой стали ГОСТ 1435 – 99

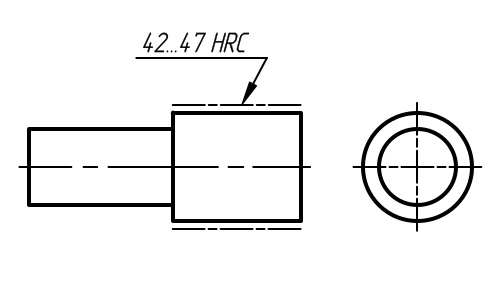

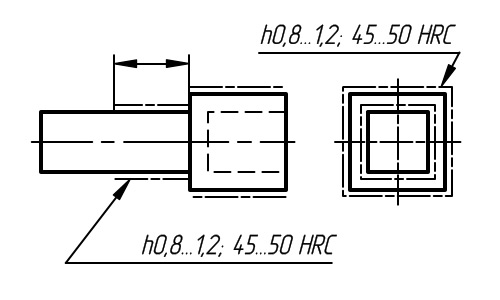

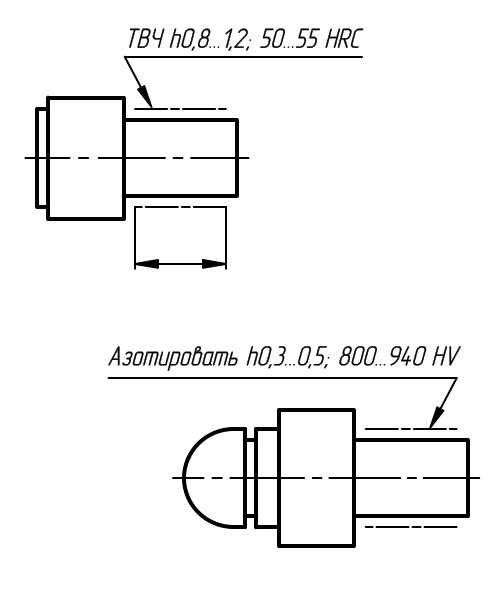

Обозначение термообработки на чертежах

В технике под термической обработкой подразумевается такая технология обработки металлов и сплавов при которой в результате теплового воздействия происходит изменения их свойств в необходимом для нас направлении. В ходе этого процесса происходят структурные изменения обрабатываемых материалов. Таким образом, изменение строения их кристаллических решеток является основной и единственной задачей, которую решает термообработка.

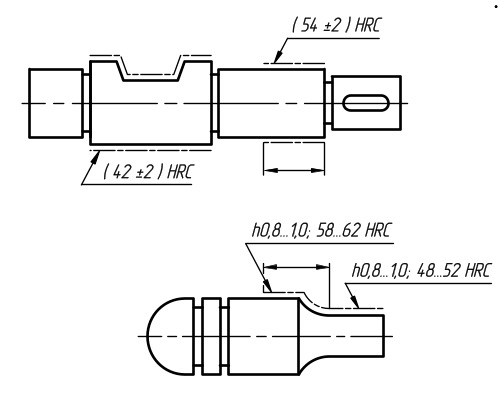

Чертежи тех деталей, которые в ходе изготовления предполагается подвергать термической, химико-термической и другим разновидностям обработки, согласно ГОСТ 2.310–68 должны содержать показатели свойств, которые будут получены в результате проведения необходимых технологических процессов. К примеру:

• Твердость: НВ (по Бринелю), HV (по Виккерсу), HRA (по Роквеллу, шкала А ), HRB (по Роквеллу, шкала В ), HRCэ (по Роквеллу, шкала Сэ );

• Ударная вязкость: ( σв ) ;

• Предел упругости: ( σу ) ;

• Предел прочности: ( ак ) .

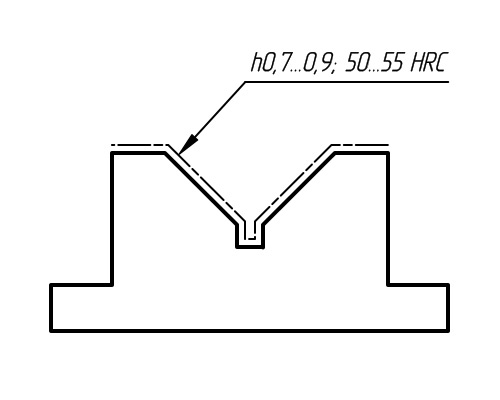

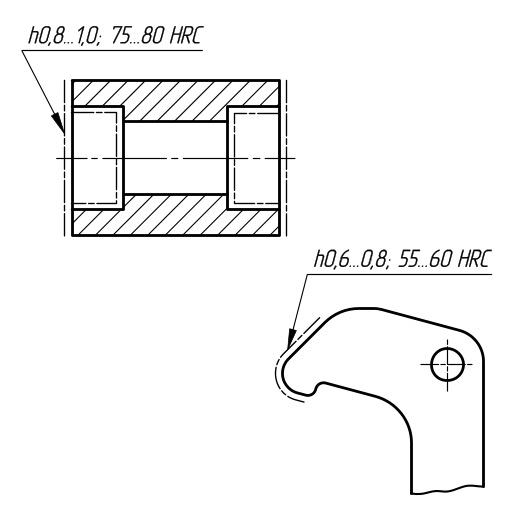

Для обозначения глубины обработки на технических чертежах используется символ h .

Чтобы обозначить глубину, на которую должна производиться обработка, а также необходимую твердость материала, используются предельные значения « от…до », к примеру: h0,6…0,8; 30…35 HRC .

Тогда, когда это обосновано с технической точки зрения, действующие стандарты допускают обозначать эти величины их номинальными значениями с указанием предельных отклонений, к примеру: 0,8±0,1; (43±3) НRС .

При нанесении текстовой информации о величинах свойств материалов на чертеже допускается применять знаки ≤ или ≥ , например: σв ≥ 1300 кгс/см 2 , твердость ≥ 650 HV и т.п.

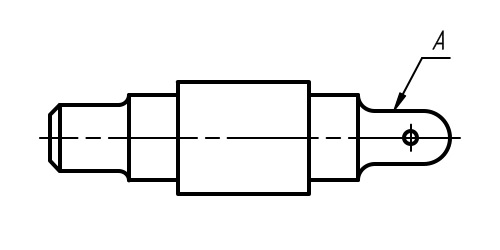

Выбор проекции

Поверхности деталей, которые в ходе их изготовления должны подвергаться термической обработке, на чертежах отмечаются утолщенной штрихпунктирной линией. При этом используется та проекция изделия, на которой такое обозначение будет ясно определено.

Термическая обработка поверхности

Поверхности изделий, которые в ходе производственного цикла должны быть термически обработанными, можно отметать и на прочих проекциях. Надписи, содержащие показатели свойств материала, которые относятся к одним и тем же поверхностям, должны наноситься только один раз.

Обозначение термообработки на чертежах

Нередко при составлении чертежей бывает так, что те надписи, которые служат для указания размеров и свойств материалов подвергаемых обработке поверхностей, могут существенно затруднить чтение технической документации. Чтобы этого избежать, действующими стандартами допускается их указание на упрощенном изображении, приводимом дополнительно.

Наименование обработки

Существуют разновидности термической обработки, результаты проведения которой контролю не подвергаются (таковой, к примеру, является отжиг). Кроме того, технологический процесс изготовления деталей нередко предполагает проведения только одного вида обработки, гарантирующего достижения всех требуемых свойств материала и долговечности изготавливаемой детали. Их также допускается указывать на технических чертежах. Они обозначаются теми словами или условными сокращениями, которые принято использовать в научно-технической литературе.

Указание на чертеже термообработки

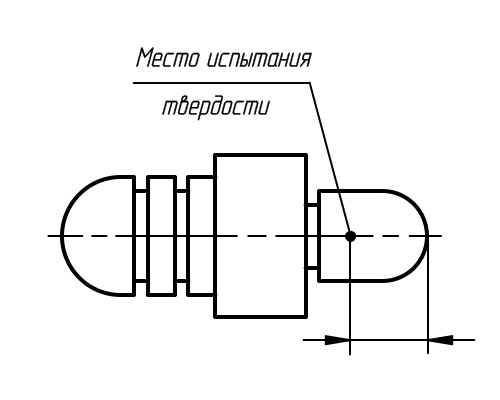

Место испытания твердости

В случае если это необходимо, место проверки показателя твердости обозначают на чертеже в зоне требуемой твердости.

Место испытания твердости

Запись в технических требованиях

В тех случаях, когда согласно технологии изготовления детали вся ее поверхность подвергается одному виду обработки, это указывается на чертеже в технических требованиях, к примеру: « Отжечь », « Цементировать 0,5. 0,6 мм; 53. 60 HRC » « 30..35HRC ».

В тех случаях, когда согласно технологии изготовления детали одному виду обработки подвергается большая ее часть, а остальные части подлежат предохранению от такого воздействия, то технические требования должны содержать запись следующего типа: « 35. 40 НRС, кроме места, обозначенного особо », « 45. 50 HRC, кроме поверхности А » и т.д.

Изменение свойств металлов

Термообработка на чертежах

В тех случаях, когда должны быть обработаны участки или поверхности изделий, которые определяются техническим понятием или термином (к примеру, поверхности, обозначаемые буквенными символами, поверхности зубчатого колеса или зубьев, хвостовики режущих инструментов или же их рабочие части), то действующие стандарты допускают их не обозначать с помощью утолщенной штрихпунктирной линии, в случае если это не приведёт к неправильному пониманию чертежа. В технических же требованиях делается надпись следующего типа: « Поверхность В – 40. 45 НRС », « Хвостовик h0,7. 0,9 мм; 45. 50 НRС » и т.п.

Обработка участков изделия

В тех случаях, когда обработке подвергаются отдельные участки деталей, то они должны быть на чертежах отмечены утолщенной штрихпунктирной линией. Она проводится на расстоянии 0,8…1 мм от них и указываются определяющие размеры поверхности. Кроме того, все показатели свойств материала, а также, если это необходимо, способы их получения, указываются на полках линий-выносок.

Изменение свойств металла при нагреве

В тех местах, где те размеры, которые определяют подвергаемые обработке поверхности, ясны из данных чертежа, их можно не проставлять.

Термическая обработка деталей

В тех случаях, когда требования к свойствам материала детали различны для разных участков ее поверхности, то все они должны указываться по отдельности.

Симметричные участки обработки

В тех случаях, когда симметричные поверхности или участки деталей обрабатываются одинаково, все они отмечаются утолщенной штрихпунктирной линией. Указание свойств материала делается только один раз.

Сталь 45 – химический состав, расшифровка, виды поставки, аналоги

Сталь 45 – популярный материал для изготовления деталей механизмов, требующих повышенной прочности и износостойкости. Сплав улучшается с помощью термической обработки, что существенно продлевает срок службы изделий. Применяется при высоких температурах (до 200С без потери свойств). В строительстве используется ограниченно в виду затрудненной свариваемости и чувствительности к коррозии.

Общие данные

Сталь 45 – углеродистая конструкционная нелегированная специальная качественная сталь. Основные элементы – углерод и железо. Легирующие добавки отсутствуют. По содержанию серы и фосфора в составе сталь 45 соответствует качественным сталям. Степень раскисления – спокойная. Сталь 45 не является устойчивой к коррозии или средам с повышенной кислотностью, эксплуатация в условиях повышенной влажности затруднена, требуется защитное покрытие.

Расшифровка

Маркировка стали 45 содержит в себе информацию об активном химическом составе, качестве материала по содержанию вредных примесей и степени раскисления.

Слово «сталь» означает, что сплав относится к качественным. Качество сплава определяется по уровню содержания серы и фосфора в составе. Сера и фосфор относятся к вредным примесям, они образуют с железом нежелательные соединения, которые пагубно влияют на целостность структуры металла, приводят к повышенной хрупкости при высоких и низких температурах (красноломкость и хладноломкость), отрицательно влияют на общие свойства металла. Чем меньше фосфора и серы в составе стали, тем выше качество. По качеству различают сплавы:

- обыкновенного качества (ст);

- качественные (сталь);

- высококачественные (А);

- особо высококачественные (Ш).

Число 45 указывает на процент содержания углерода в сотых долях (0.45%). Углерод является главным структурообразующим элементом в нелегированных углеродистых сталях. Регулируя содержание углерода, можно добиться значительной разницы в свойствах сплава. Высокое содержание углерода придает стали прочность и твердость, но снижает пластичность и ударную вязкость. Высокоуглеродистые стали отлично выдерживают статические нагрузки, не склонны к деформированию, демонстрируют высокие показатели прочности и лучше всего подходят для изготовления жестких строительных конструкций, например, несущих ферм. Стали с низким содержанием углерода больше подходят для конструкций, подвергающихся ударным нагрузкам, т.к. они не склонны к ломкости, демонстрируют высокие показатели текучести, ударной вязкости и упругости. В обработке лучше всего показывают себя стали с низким содержанием углерода, они лучше свариваются, режутся и гнутся, менее склонны к хрупкости, ломкости, образованию трещин.

Сп (в данном случае не указывается) означает спокойное состояние стали в результате высокой степени раскисления. Раскислением называется процесс вывода газов (главным образом кислорода и азота) на этапе затвердевания сплава. Чем выше уровень раскисления, тем меньше пузырьков и газовых раковин образуется на поверхности и в структуре металла в процессе его производства. Наименее пористой структурой обладают спокойные сплавы (сп или без индекса), средний показатель пористости - у полуспокойных (пс), наибольшее число пузырьков – у кипящих сплавов (кп). Раскисление обеспечивается с помощью ввода в состав добавки-раскислителя, который связывает нежелательные элементы, препятствуя газообразованию. Чаще всего используются марганец и кремний.

В состав сплава 45 входят химические элементы, не указанные в маркировке, их количество незначительно и никак не влияет на свойства металла.

Применение

Ассортимент изделий, изготавливаемых из стали марки 45 весьма широк, это обусловлено свойствами металла, простотой производства и распространенностью на отечественном рынке. Из этой стали производят детали повышенной прочности, такие как:

- цилиндры;

- шпиндели;

- кулачки;

- бандажи;

- цапфы;

- скалки насосов;

- штифты;

- фиксаторы и шпонки буровых станков;

- упорный винт;

- цепные колеса буровых лебедок;

- шестерни конические и обыкновенные;

- ролики превентора;

- переводники для труб бурильных и рабочих;

- корпуса колонковых долот;

- стволы и переводники вертлюгов;

- компрессоры;

- роторы;

- пальцы крейцкопфов грязевых насосов;

- валы центробежных насосов;

- штоки грязевых насосов;

- муфты насосных штанг;

- валы шестерни.

Основными потребителями стали 45 являются нефтедобывающая, горноперерабатывающая, машиностроительная отрасли.

Достоинства и недостатки

Каждый сплав обладает индивидуальными характеристиками, наиболее востребованными в основной сфере его применения. Универсальные сплавы встречаются достаточно редко, при этом универсальностью принято называть удачное соотношение цена-качество по сравнению с аналогами, а не широту свойств материала. Достоинства и недостатки стали 45 определяют ее положение на рынке, специфику применения и очерчивают круг задач, решаемых с ее помощью.

- устойчивость к интенсивным нагрузкам, ударам и трению;

- возможность эксплуатации при тяжелых погодных условиях;

- высокий предел выносливости;

- хорошая переносимость перепада температур;

- невысокая стоимость производства;

- простота механической обработки;

- невысокая чувствительность к флокенам;

- не подвержена отпускной хрупкости;

- сохраняет свойства при температурах до 600С.

- теряет прочность при нагреве выше 200С;

- свариваемость ограничена;

- материал подвержен коррозии.

Зачем проводить закалку

Назначение процедуры закалки – улучшить характеристики внешнего слоя металла и продлить таким образом срок службы изделия. Благодаря закалки сталь приобретает следующие качества:

- Повышенные твердость и прочность. Позволяют нагруженным деталям, например, пружинам и рессорам, выдерживать большие нагрузки.

- Повышенная износостойкость. Позволяет продлить срок службы деталей, уменьая истирание или усталость.

- Отсутствие хрупкости после термообработки. Т.к. закалке подвергается только поверхность изделия, середина остается мягкой.

Ценообразование

Стоимость лома стали 45 выше, чем у чугунов, но ниже, чем у нержавеек и цветных металлов. Она варьируется в районе 13 тыс. рублей за тонну. На образование цены влияют:

- сотировки лондонской биржи черных металлов;

- спрос и предложение конкретно в вашем городе;

- чистота металла – наличие ржавчины, процент содержания серы, фосфора и других нежелательных примесей;

- вид и размеры лома;

- объемы закупки и способ оплаты.

Структурный состав

По структуре сталь 45 относится к перлитному классу в нормализованном виде, как и все нелегированные углеродистые стали и стали с низким содержанием легирующих элементов. Легированные стали относятся к мартенситному и аутенитному классам, в зависимости от концентрации добавок.

Содержание примесей

Содержание серы и фосфора в стали 45 не может превышать 0.035% для фосфора и 0.04% для серы. Эти показатели соответствуют качественной стали или среднему уровню содержания нежелательных примесей. Для сталей обыкновенного качества эти показатели равны 0.04% и 0.05%; для высококачественных сталей – 0.025% для обеих примесей; для особо высококачественных сталей – 0.025% и 0.015%.

Виды поставки

B03 - Обработка металлов давлением. Поковки

В22 - Сортовой и фасонный прокат

ГОСТ 5422-73; ГОСТ 2591-2006; ГОСТ 2879-2006; ГОСТ 9234-74; ГОСТ 8319.0-75; ГОСТ 11474-76; ГОСТ 1133-71; ГОСТ 8320.0-83; ГОСТ 2590-2006;

В23 - Листы и полосы

В32 - Сортовой и фасонный прокат

ГОСТ 8560-78; ГОСТ 1050-88; ГОСТ 14955-77; ГОСТ 10702-78; ГОСТ 1051-73; ГОСТ 8559-75; ГОСТ 7417-75;

В33 - Листы и полосы

ГОСТ 4405-75; ГОСТ 1577-93;

В62 - Трубы стальные и соединительные части к ним

В71 - Проволока стальная низкоуглеродистая

ГОСТ 1526-81; ГОСТ 5663-79; ГОСТ 792-67;

В72 - Проволока стальная средне- и высокоуглеродистая

ГОСТ 9389-75; ГОСТ 9850-72; ГОСТ 3920-70; ГОСТ 3110-74; ГОСТ 7372-79; ГОСТ 9161-85; ГОСТ 26366-84;

Читайте также: