Сталь 50г твердость по роквеллу

Обновлено: 17.05.2024

Знать все о стали 50Г, о ее расшифровке и термообработке необходимо покупателям металла в ряде случаев. Внимание надо уделить характеристике марки и ее применению, химическому составу и твердости. Полезно также проанализировать ГОСТ и режимы термообработки.

Состав и расшифровка

Обозначение стали 50Г говорит о том, что в этом сплаве содержится 0,5% углерода. Добавочный индекс «Г» после основного названия марки говорит о том, что этот продукт включает еще до 1% марганца. Более точно можно сказать, что концентрация углерода составляет от 0,48 до 0,56%. Доля марганца составит не менее 0,7%. В химический состав сплава включен еще и кремний, на который приходится от 0,17 до 0,37%.

Более частный вариант 50Г2 обычно включает до 2% марганца. Количество углерода при этом остается неизменным. Все в полном соответствии со стандартными правилами маркировки. Также стоит упомянуть про:

- строгое ограничение на фосфор (0,03%) и серу (0,035%);

- лимитированное содержание хрома и никеля (максимум 0,03%);

- долю меди (все те же максимум 0,3%).

С металлургической точки зрения это классическая спокойная сталь. Иногда концентрация алюминия составляет от 0,02% и более. Также может практиковаться смешанная либо раздельная добавка титана, ниобия, ванадия и алюминия. При такой добавке концентрация азота ненормирована.

При введении упомянутых 4 раскисляющих элементов допустимо понижение насыщенности сплава кремнием.

Характеристики и свойства

Самая низкая критическая точка (Ar1) достигается при 680 градусах. Как только температура вырастает до 723 градусов, сплав переходит в состояние Ac1. Еще через 17 градусов он достигает точки Ar3. Наконец, при 760 градусах состояние стали 50Г соответствует точке Ac3. Самая низкая из критических позиций, Mn, наступает всего при 320 градусах. Химический состав и ряд других параметров задается сообразно ГОСТу 4543 от 1971 года.

Сталь 50Г сваривается с трудом. Она подвержена образованию флокенов. Отмечают и ее подверженность хрупкости при отпуске. Твердость прутка по ГОСТу 4543 равна 650 МПа. Для отожженного сплава нормативная твердость равна 640-740 МПа. Нагартованная лента может иметь твердость не ниже 740 и не более 1180 МПа, для нее, как и для отожженной ленты, используют ГОСТ 2283 от 1979 года.

В других случаях есть такие нормы:

- просто сплав после отжига — 229 МПа;

- нормализованный толстый лист — 255 МПа;

- отожженный толстый лист — 217 МПа.

Применение

Сталь 50Г может использоваться в шестернях и трущихся дисках. Отпускают ее также на распределительные и коленчатые валы в моторах, работающих на дизельном и на газовом топливе. В последнем случае актуальны высокая стойкость к износу и механическая прочность. Также этот сплав используют, чтобы получать:

- кривошипные узлы;

- шпиндели;

- валы шлицов;

- ободы маховиков;

- специальные шатуны;

- подшипниковые втулки (они тоже отличаются стабильностью при эксплуатации).

В США вместо стали 50Г используют сплав STH67. Английские и болгарские металлурги, можно сказать, используют аналогичное название — 50G. В Японии предлагают два сплава на замену: 080M50 и C50E. В Польше есть много обозначений:

Марка стали 50: основные характеристики, свойства и аналоги

Сталь широко применяется в машиностроении и изготовлении приборов. В зависимости от специфики работы конкретных деталей и конструктивных элементов для них требуются различные марки стали. Каждая марка обладает определенными свойствами, такими как: устойчивость к трению, высокая прочность, особые магнитные свойства и др.

Описание материала

Сталью называется сплав металлов, который представляет собой твёрдый раствор углерода в основной структуре железа, с содержанием не менее 45 % железа и от 0,02 до 2,14 % углерода.

Характеристики

Твердость

- По Роквеллу. Твердость по шкале HRC: 56—58.

- По Бринеллю. Твердость по Бринеллю: 241 HB.

- В состоянии плавки. Сталь 50 плавится при температуре порядка 1500 °C. Для повышения твердости поверхностного слоя (не затрагивая сердцевины) используется ТВЧ закалка.

Плотность

Сталь имеет плотность 7,8 г/см 3 (или 7800 кг/м 3 ).

Марка

Качественная конструкционная углеродистая сталь имеет 18 марок: начиная с 05, 08, 10, а затем увеличивается по 5 единиц до 85. Эти цифры указывают количество углерода в составе сплава в сотых долях процента.

Химический состав

Кроме железа и углерода, в составе могут быть:

- кремний — 0,17—0,37 %;

- фосфор — 0,03 %;

- сера — 0,035 %;

- хром — 0,25 %;

- никель — 0,3 %;

- медь — 0,3 %;

- марганец — 0,5—0,8 % (предельное содержание 1,65 %).

Предел прочности

Предел прочности равен 6 кгс/мм 2 .

Предел текучести

Предел текучести равен 375 Н/мм 2 .

Ударная вязкость при закалке в масле и воде

При закалке с 850 °С в масле и отпуске при 450 °С ударная вязкость при соответствующих температурах равна:

- при t = 20 °C — 50 Дж/см 2 ;

- при t = -60 °C — 38 Дж/см 2 .

Для закалки с 850 °С в воде и отпуск при 600 °С значения следующие:

- при t = 20 °C — 80 Дж/см 2 ;

- при t = -20 °C — 68 Дж/см 2 ;

- при t = -50 °C — 52 Дж/см 2 .

Температура эксплуатации

Рабочая температура закалки стали составляет от 450 до 700 °C.

Механические свойства

К важным механическим свойствам стали 50 относятся:

- временное сопротивление в нормализованном состоянии 630 Н/мм 2 ;

- относительное удлинение 14 %;

- относительное сужение 40 %.

Отпускная хрупкость

Сталь 50 не подвержена отпускной хрупкости, изделия из нее не боятся ударных нагрузок.

Свариваемость

Трудносвариваемая. Используются ручная дуговая сварка и контактно-точечная сварка. Предварительно сталь подогревают, впоследствии рекомендуется термообработка.

Группа

В зависимости от состава выделяют три группы стали:

- М1: углерод до 0,35 %, легирующие элементы до 2 %;

- М2: углерод 0,35—0,65 %, легирующие элементы 2—5 %;

- М3: углерод более 0,65 %, легирующие элементы более 5 %.

Требования к стальному прокату сформулированы в ГОСТ 1050—2013 «Металлопродукция из нелегированных конструкционных качественных и специальных сталей».

Этот документ устанавливает единую классификацию, марки стали, сортамент и технические характеристики продукции.

Какая цена в 2021 году?

Цена на прокат зависит от поставщика и региона. К примеру, в Санкт-Петербурге «Индустриальный Металлургический Комплекс» предлагает следующий порядок цен:

- круг стальной — 31200 руб./т;

- полоса стальная — 91406 руб./т;

- квадрат стальной — 34800 руб./т.

Расшифровка

Буквы в начале или в конце маркировки обозначают значимые характеристики стали. В начале могут быть такие буквы:

- Р — быстрорежущая инструментальная сталь (сталь Р6М5).

- Ш — подшипниковая сталь (ШХ9).

- А — автоматная сталь (АС20ХГНМ, А20).

В конце маркировки встречаются следующие обозначения:

- ПП — пониженная прокаливаемость (ст58пп).

- К — качественная углеродистая сталь (сталь 20К).

- А — высококачественная сталь (сталь 40А означает, что сталь содержит около 0,40 % углерода).

- Буквами и цифрами в конце маркировки указывается содержание легирующих компонентов и их количество: марганец (Mn) — Г; кремний (Si) — С; хром (Cr) — Х; никель (Ni) — Н и т. д. (ст09Г2С — содержание марганца 2 %, содержание кремния не более 1—1,5 %, поэтому цифра не указана).

Для электротехнической стали характерно обозначение марки из четырех-пяти цифр с возможным добавлением одной-двух букв (10880, 21880). Первая цифра показывает вид обработки:

Вторая цифра — нормируемый коэффициент старения:

Третья цифра — это группа по основной нормируемой характеристике. Две последние связаны со значениями основной нормируемой характеристики.

Область применения

Из стали марки 50 изготавливаются детали, работающие на трение, например:

- зубчатые колеса;

- прокатные валки;

- штоки;

- тяжело нагруженные валы, оси;

- малонагруженные пружины и рессоры;

- лемехи;

- пальцы звеньев гусениц;

- муфты сцепления коробок передач;

- корпуса форсунок, и др.

Свойства

Технологические

Обрабатываемость резанием: в горячекатаном состоянии при НВ 196—202 и σB = 640 МПа, Kυ тв. спл. = 1,0 и Kυ б. ст. = 0,7.

Физические

К физическим свойствам относятся:

- модуль упругости — 216 Гпа;

- удельная теплоёмкость — 487 Дж/кг * К;

- коэффициент линейного расширения — 11,2 * 10 -6 К -1 ;

- коэффициент теплопроводности — 48 Вт/м * К.

Зарубежные аналоги

Среди зарубежных аналогов стали 50 можно выделить:

- США — 1050.

- Германия, Италия, Франция, Евросоюз — C50.

- Япония — S50C.

- Китай, Болгария — 50.

- Англия, Испания, Венгрия — C50E.

- Бельгия — C53.

- Польша — 55.

- Румыния — LC50AT.

- Швеция — 1655.

Сталь — самый распространенный сплав железа. Когда речь идет о железных конструкциях и предметах, чаще всего имеются в виду изделия из той или иной стали. Мировым лидером в экспорте стали является Китай. Также в число крупнейших производителей входят Япония, Германия, Южная Корея и Россия.

Сталь марки 45х: характеристики, описание, свойства сплава

На производственных линиях встречается огромное количество сталей, которые отличаются по своему свойству и применению. В производстве наиболее распространена сталь 45. В данной статье подробно описаны характеристики, свойства и остальные параметры стали 45.

Описание конструкционной углеродистой стали

Сталь 45 ― это марка качественных конструкционных углеродистых сталей, регулируется ГОСТ 1050-2013, ДСТУ 7809.

Поставляется в следующих видах:

- сортовой прокат;

- калиброванный пруток;

- лист толстый;

- лист тонкий;

- лента;

- шлифованный пруток и серебрянка;

- полосы;

- проволока;

- трубы;

- поковки и кованые заготовки.

Характеристики сплава

Сталь 45 обладает повышенной прочностью, поэтому она пригодна для изготовления предметов, которые в будущем можно видоизменять, улучшать и термически обрабатывать. Примесь углерода в материале достигает 0,45 %, остальные примеси малозначительны.

Характеристики стали 45х:

- Удельный вес: 7826 кг/м 3 .

- Термообработка: состояние поставки.

- Флокеночувствительность: малочувствительна.

- Склонность к отпускной хрупкости: не склонна.

Твёрдость

- По Роквеллу. Твёрдость стали 45 по Роквеллу составляет 20-50 HRC. На данное значение оказывает влияние термическая обработка, которую прошла сталь на заводе-изготовителе.

- По Бринеллю. Твёрдость материала по Бринеллю составляет HB 10 -1 = 170 МПа.

- В состоянии плавки. Термическая обработка увеличивает показатель стали в 2–2,5 раза.

По нормативам ГОСТ 1050-88 плотность стали 45 составляет 7826–7595 кг/м 3 , в диапазоне 20–800 °C.

Марка 45 указывает на качественную конструкционную углеродистую сталь, которая применяется в работах, направленных на улучшение и нормализацию поверхностей повышенной прочности.

Основный процент в химическом составе сплава занимают углерод и железо, в небольшом количестве отмечаются другие компоненты. Они имеют своё процентное соотношение, которое составляет:

- Железо (Fe) ― 97 %.

- Углерод (С) ― 0,45–0,5 %.

- Марганец (Mn) ― 0,5–0,8 %.

- Кремний (Si) ― 0,17–0,37 %.

- Никель (Ni) ― 0,25 %.

- Хром (Cr) ― 0,25 %.

- Медь (Cu) ― 0,25 %.

- Мышьяк (As) ― 0,08 %.

- Сера (S) ― 0,04 %.

- Фосфор (P) ― 0,035 %.

Прочность ― это возможность материала устоять под воздействием внешних нагрузок, сохраняя внутреннюю целостность. Величина, указывающая на предел прочности материала ― sb .

Прочность по ГОСТу:

- труба ― ГОСТ 8731-87, sb = 588 МПа;

- прокат ― ГОСТ 1050-88, sb = 600 МПа;

- прокат отожжённый ― ГОСТ 1050-88, sb = 540 МПа.

Величина, указывающая на предел текучести стали, ― 45, sT . Текучесть по ГОСТу:

- труба ― ГОСТ 8731-87, sT = 323 МПа;

- прокат ― ГОСТ 1050-88, sT = 355 МПа;

- прокат отожжённый ― ГОСТ 1050-88, sT = 540 МПа.

Ударная вязкость

Коэффициент ударной вязкости указывает на возможность материала сопротивляться воздействию динамических нагрузок, измеряется в KCU <кДж/см 2 >.

KCU при следующих температурах составляет:

- −100 °C ― KCU 12;

- −80 °C ― KCU 40;

- −40 °C ― KCU 49;

- −20 °C ― KCU 61;

- +20 °C ― KCU 90–94.

Для стали 45 рекомендуемая температура эксплуатации достигает предела от −20 до +25 °С. При повышении или снижении указанного температурного режима в стали начинаются структурные изменения, отрицательно сказывающиеся на эксплуатационных особенностях изделия.

Повышенный уровень содержания углерода может привести к появлению холодных и горячих трещин в околошовной зоне. Обработка кромок выполняется таким же методом, как при действиях с низкоуглеродистыми сплавами, сваривается посредством ММА, TIG и ERW-сварки. После выполнения сварочных работ отдельная зона сварки или само металлоизделие подлежат отжигу.

Механические свойства стали по стандарту ГОСТ 1050-2013:

- временное сопротивление разрыву ― > 600 МПа;

- относительное удлинение при разрыве ― > 16 %;

- относительное сужение ― > 40 %.

Структура стали 45 к отпускной хрупкости не склонна.

Хорошие сварные соединения достигаются путём дополнительных действий:

- прогрев материала до температуры 200–300 °С во время сварки;

- термообработка после сварочных работ ― этап отжига.

Сталь 45 представляет группу конструкционных сталей повышенного качества. Количество и тип химических элементов в составе данной группы регламентируется ГОСТ 1050-72.

ГОСТы на прокат из конструкционной углеродистой качественной стали марки 45:

- лист толстый ― ГОСТ 19903-74, 1577-93;

- лист тонкий ― ГОСТ 16523-97;

- труба ― ГОСТ 8733-74, 8731-74, 8734-75, 21729-76, 8732-78;

- проволока ― ГОСТ 5663-79, 17305-91;

- калиброванный пруток ― ГОСТ 7417-75, 8559-75, 8560-78, 1050-88;

- шлифованный пруток и серебрянка ― ГОСТ 14955-77;

- кованые заготовки ― ГОСТ 8479-70, 1133-71.

Цена на качественный материал в 2021 году

Конструкционный круг стали 45 стоит 45 500 рублей. В каталоге металлов лист стали 45 находится в ценовом диапазоне от 99 660 рублей до 142 980 рублей.

Число 45 в названии марки сырья указывает на содержание углерода (С), которое в данном случае составляет 0,45 %.

Область применения: валы и иные детали

Сталь марки 45 нашла широкое применение в промышленной области и используется для изготовления следующих изделий:

- распределительные и коленчатые валы;

- кулачки;

- цилиндры;

- бандажи;

- шпиндели;

- шестерни;

- вал-шестерни.

Для чего легируют?

Для улучшения характеристик производимых изделий технологи используют марку стали 45, легированную хромом, 45х или литейную сталь 45л.

Создавая сложные формы и конструкции, следует использовать сталь 45, которой не свойственна отпускная хрупкость.

Технологические свойства материала сталь 45:

- Свариваемость: трудносвариваемая.

- Флокеночувствительность: низкая.

- Склонность к отпускной хрупкости: не склонна.

- Температура ковки: начала — 1250 °С, конца — 750 °С.

К физическим свойствам стали 45 относят:

- Плотность при разных температурных режимах: 200С ― p7826, 1000С ― p7799, 6000С ― p7625, 8000С ― p7595.

- Модуль нормальной упругости: 200С ― 200 Е, 2000С ― 193 Е, 4000С ― 172 Е.

- Коэффициент теплопроводности: 1000С ― 48, 4000С ― 41, 6000С ― 36, 9000С ― 26.

- Удельная теплоёмкость: 20-1000С ― 473 Дж, 20-5000С ― 583 Дж, 20-9000С ― 708 Дж.

Аналоги

Отечественные

На территории Российской Федерации аналогами стали 45 являются: сталь 40х, сталь 50 и сталь 50Г2.

Для замены материала важно учитывать свойства выбранных сталей, отмечая, способен ли заменяющий материал выдержать предполагаемые условия в работе, с которыми справлялась сталь 45.

Зарубежные

К иностранным аналогам относятся:

- Германия (DIN) ― С45, С45E+QT, Ck45, Cm45.

- США ― M1044, 1044, 1045, M1045.

- Япония ― S45C, S48C.

- Польша — 45.

Сталь 45 и 40х: отличия

- Сталь 45 входит в группу углеродистых материалов, в то время как 40х ― это низколегированная хромированная сталь.

- Сталь 40х имеет показатели отпускной хрупкости и обладает флокеночувствительностью.

Данный сплав стали отличается от других видов своей функциональностью, зонами применения, химическими соединениями, литейными и производственными параметрами. Заменяя его в работе другими видами стали, следует внимательно изучить их характеристики.

Твердость – главный показатель качества инструмента

Выбирая инструмент для работы, мы сталкиваемся с такой его характеристикой как твердость, которая характеризует его качество. Чем выше этот показатель, тем выше его способность сопротивляться пластической деформации и износу при воздействии на обрабатываемый материал. Именно этот показатель определяет, согнется ли зуб пилы при распиловке заготовок, или какую проволоку смогут перекусить кусачки.

Метод Роквелла

Среди всех существующих методов определения твердости сталей и цветных металлов самым распространенным и наиболее точным является метод Роквелла.

Метод Роквелла - определение твердости металла

Проведение измерений и определение числа твердости по Роквеллу регламентируется соответствующими документами ГОСТа 9013-59. Этот метод реализуется путем вдавливания в тестируемый материал инденторов – алмазного конуса или твердосплавного шарика. Алмазные инденторы используются для тестирования закаленных сталей и твердых сплавов, а твердосплавные шарики – для менее твердых и относительно мягких металлов. Измерения проводят на механических или электронных твердомерах.

Методом Роквелла предусматривается возможность применения целого ряда шкал твердости A, B, C, D, E, F, G, H (всего – 54), каждая из которых обеспечивает наибольшую точность только в своем, относительно узком диапазоне измерений.

Для измерения высоких значений твердости алмазным конусом чаще всего используются шкалы «А», «С». По ним тестируют образцы из закаленных инструментальных сталей и других твердых стальных сплавов. А сравнительно более мягкие материалы, такие как алюминий, медь, латунь, отожженные стали испытываются шариковыми инденторами по шкале «В».

Пример обозначения твердости по Роквеллу: 58 HRC или 42 HRB.

(!) Два одинаковых значения от разных шкал – это не одно и то же, например, 58 HRC ≠ 58 HRA. Сопоставлять числовые значения по Роквеллу можно только в том случае, если они относятся к одной шкале.

Диапазоны шкал Роквелла по ГОСТ 8.064-94:

| A | 70-93 HR |

| B | 25-100 HR |

| C | 20-67 HR |

Слесарный инструмент

Инструменты для ручной обработки металлов (рубка, резка, опиливание, клеймение, пробивка, разметка) изготавливают из углеродистых и легированных инструментальных сталей. Их рабочие части подвергают закаливанию до определенной твердости, которая должна находиться в пределах:

| Ножовочные полотна, напильники | 58 – 64 HRC |

| Зубила, крейцмессели, бородки, кернеры, чертилки | 54 – 60 HRC |

| Молотки (боек, носок) | 50 – 57 HRC |

Монтажный инструмент

Сюда относятся различные гаечные ключи, отвертки, шарнирно-губцевый инструмент. Норму твердости для их рабочих частей устанавливают действующие стандарты. Это очень важный показатель, от которого зависит, насколько инструмент износостоек и способен сопротивляться смятию. Достаточные значения для некоторых инструментов приведены ниже:

| Гаечные ключи с размером зева до 36 мм | 45,5 – 51,5 HRC |

| Гаечные ключи с размером зева от 36 мм | 40,5 – 46,5 HRC |

| Отвертки крестовые, шлицевые | 47 – 52 HRC |

| Плоскогубцы, пассатижи, утконосы | 44 – 50 HRC |

| Кусачки, бокорезы, ножницы по металлу | 56 – 61 HRC |

Металлорежущий инструмент

В эту категорию входит расходная оснастка для обработки металла резанием, используемая на станках или с ручными инструментами. Для ее изготовления используются быстрорежущие стали или твердые сплавы, которые сохраняют твердость в холодном и перегретом состоянии.

| Метчики, плашки | 61 – 64 HRC |

| Зенкеры, зенковки, цековки | 61 – 65 HRC |

| Сверла по металлу | 63 – 69 HRC |

| Сверла с покрытием нитрид-титана | до 80 HRC |

| Фрезы из HSS | 62 – 66 HRC |

Примечание: Некоторые производители фрез указывают в маркировке твердость не самой фрезы, а материала, который она может обрабатывать.

Крепежные изделия

Существует взаимосвязь между классом прочности крепежа и его твердостью. Для высокопрочных болтов, винтов, гаек эта взаимосвязь отражена в таблице:

Если для болтов и гаек главной механической характеристикой является класс прочности, то для таких крепежных изделий как стопорные гайки, шайбы, установочные винты, твердость не менее важна.

Стандартами установлены следующие минимальные / максимальные значения по Роквеллу:

| Стопорные кольца до Ø 38 мм | 47 – 52 HRC |

| Стопорные кольца Ø 38 -200 мм | 44 – 49 HRC |

| Стопорные кольца от Ø 200 мм | 41 – 46 HRC |

| Стопорные зубчатые шайбы | 43.5 – 47.5 HRB |

| Шайбы пружинные стальные (гровер) | 41.5 – 51 HRC |

| Шайбы пружинные бронзовые (гровер) | 90 HRB |

| Установочные винты класса прочности 14Н и 22Н | 75 – 105 HRB |

| Установочные винты класса прочности 33Н и 45Н | 33 – 53 HRC |

Относительное измерение твердости при помощи напильников

Стоимость стационарных и портативных твердомеров довольно высока, поэтому их приобретение оправдано только необходимостью частой эксплуатации. Многие мастеровые по мере надобности практикуют измерять твердость металлов и сплавов относительно, при помощи подручных средств.

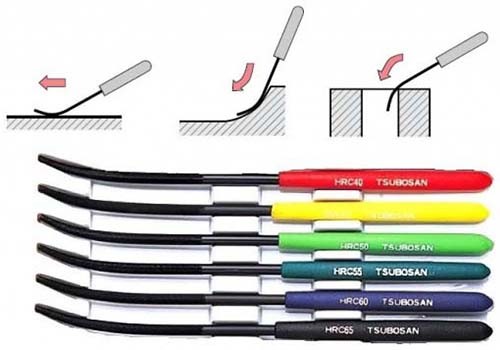

Измерение твердости при помощи напильников

Опиливание образца напильником – один из самых доступных, однако далеко не самый объективный способ проверки твердости стальных деталей, инструмента, оснастки. Напильник должен иметь не затупленную двойную насечку средней величины №3 или №4. Сопротивление опиливанию и сопровождающий его скрежет позволяет даже при небольшом навыке отличить незакаленную сталь от умеренно (40 HRC) или твердо закаленной (55 HRC).

Для тестирования с большей точностью существуют наборы тарированных напильников, именуемые также царапающий твердомер. Они применяются для испытания зубьев пил, фрез, шестерен. Каждый такой напильник является носителем определенного значения по шкале Роквелла. Твердость измеряется коротким царапанием металлической поверхности поочередно напильниками из набора. Затем выбираются два близко стоящие – более твердый, который оставил царапину и менее твердый, который не смог поцарапать поверхность. Твердость тестируемого металла будет находиться между значениями твердости этих двух напильников.

Переводная таблица твердости

Для сопоставления чисел твердости Роквелла, Бринелля, Виккерса, а также для перевода показателей одного метода в другой существует справочная таблица:

| Виккерс, HV | Бринелль, HB | Роквелл, HRB |

| 100 | 100 | 52.4 |

| 105 | 105 | 57.5 |

| 110 | 110 | 60.9 |

| 115 | 115 | 64.1 |

| 120 | 120 | 67.0 |

| 125 | 125 | 69.8 |

| 130 | 130 | 72.4 |

| 135 | 135 | 74.7 |

| 140 | 140 | 76.6 |

| 145 | 145 | 78.3 |

| 150 | 150 | 79.9 |

| 155 | 155 | 81.4 |

| 160 | 160 | 82.8 |

| 165 | 165 | 84.2 |

| 170 | 170 | 85.6 |

| 175 | 175 | 87.0 |

| 180 | 180 | 88.3 |

| 185 | 185 | 89.5 |

| 190 | 190 | 90.6 |

| 195 | 195 | 91.7 |

| 200 | 200 | 92.8 |

| 205 | 205 | 93.8 |

| 210 | 210 | 94.8 |

| 215 | 215 | 95.7 |

| 220 | 220 | 96.6 |

| 225 | 225 | 97.5 |

| 230 | 230 | 98.4 |

| 235 | 235 | 99.2 |

| 240 | 240 | 100 |

| Виккерс, HV | Бринелль, HB | Роквелл, HRC |

| 245 | 245 | 21.2 |

| 250 | 250 | 22.1 |

| 255 | 255 | 23.0 |

| 260 | 260 | 23.9 |

| 265 | 265 | 24.8 |

| 270 | 270 | 25.6 |

| 275 | 275 | 26.4 |

| 280 | 280 | 27.2 |

| 285 | 285 | 28.0 |

| 290 | 290 | 28.8 |

| 295 | 295 | 29.5 |

| 300 | 300 | 30.2 |

| 310 | 310 | 31.6 |

| 320 | 319 | 33.0 |

| 330 | 328 | 34.2 |

| 340 | 336 | 35.3 |

| 350 | 344 | 36.3 |

| 360 | 352 | 37.2 |

| 370 | 360 | 38.1 |

| 380 | 368 | 38.9 |

| 390 | 376 | 39.7 |

| 400 | 384 | 40.5 |

| 410 | 392 | 41.3 |

| 420 | 400 | 42.1 |

| 430 | 408 | 42.9 |

| 440 | 416 | 43.7 |

| 450 | 425 | 44.5 |

| 460 | 434 | 45.3 |

| 470 | 443 | 46.1 |

| 490 | - | 47.5 |

| 500 | - | 48.2 |

| 520 | - | 49.6 |

| 540 | - | 50.8 |

| 560 | - | 52.0 |

| 580 | - | 53.1 |

| 600 | - | 54.2 |

| 620 | - | 55.4 |

| 640 | - | 56.5 |

| 660 | - | 57.5 |

| 680 | - | 58.4 |

| 700 | - | 59.3 |

| 720 | - | 60.2 |

| 740 | - | 61.1 |

| 760 | - | 62.0 |

| 780 | - | 62.8 |

| 800 | - | 63.6 |

| 820 | - | 64.3 |

| 840 | - | 65.1 |

| 860 | - | 65.8 |

| 880 | - | 66.4 |

| 900 | - | 67.0 |

| 1114 | - | 69.0 |

| 1120 | - | 72.0 |

Примечание: В таблице приведены приближенные соотношения чисел, полученные разными методами. Погрешность перевода значений HV в HB составляет ±20 единиц, а перевода HV в HR (шкала C и B) до ±3 единиц.

При выборе инструмента желательно предпочесть модели известных производителей. Это дает уверенность в том, что приобретаемый продукт изготовлен с соблюдением технологий, а его твердость отвечает заявленным значениям.

Читайте также: