Сталь 60с2а химический состав

Обновлено: 24.04.2024

Сталь 60С2А – конструкционная пружинно-рессорная высококачественная сталь, применяемая для изготовления упругих изделий. Упругость и выносливость являются основными характеристиками сплава. Благодаря содержанию углерода и кремния сплав 60С2А обладает высокими показателями прочности, не влияющими на упругость, что делает сталь пригодной к изготовлению жестких конструкций, за исключением сварных. Сталь практически не поддается свариванию, эта особенность делает в большей степени востребованной для производства деталей в машиностроении, самолетостроении, сельскохозяйственной тяжелой технике и т.д. Сплав относительно прост в производстве и доступен по цене.

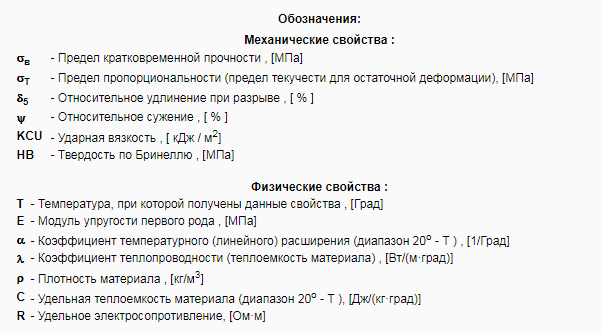

Расшифровка и химический состав марки 60С2А

Расшифровка маркировки стали 60С2А указывает на ее химический состав и качество сплава по содержанию вредных примесей – серы и фосфора, а также на степень раскисления.

- Цифра 60 – это показатель примерного содержания углерода в сотых долях процента, то есть сталь 60С2А содержит приблизительно 0,60% углерода. Повышенное содержание углерода придает металлу прочность и твердость, но делает его уязвимым к ударным нагрузкам. Стали с высоким содержанием углерода сложнее обрабатывать – резка, ковка и сварка таких сплавов обычно ограничены, требуют особого оборудования или сопутствующих процедур, например, термической обработки до и после сварки. Низкое содержание углерода делает сталь мягкой и податливой для обработки. Такая сталь отлично сваривается, режется, ее можно ковать и подвергать различным видам механической обработки практически без ограничений. Такая сталь устойчива к ударным нагрузкам, но характеризуется недостатком жесткости.

- С2 – указывает на факт (буква С) и на количество (цифра 2) содержания кремния в составе сплава, которого в стали 60С2А приблизительно 2%. Влияние кремния, как легирующей добавки, на свойства стали начинается от 1% содержания. Кремний без снижения вязкости повышает прочность и упругость материала. Благодаря кремнию сталь становится окалиностойкой и лучше противостоит влиянию кислотных сред. Увеличиваются такие показатели, как магнитопроницаемость и электросопротивление.

- Буква А – означает, что сталь 60С2А относится к высококачественным сплавам. Качество сплава определяется химическим составом, а именно – концентрацией вредных примесей серы и фосфора. По качеству стали делятся на обыкновенные (ст), качественные (сталь), высококачественные (А) и особо высококачественные (Ш). Для каждой категории установлены свои стандарты по уровню содержания фосфора и серы. Фосфор и сера образуют с железом нежелательные соединения, негативно влияющие на структуру стали, повышающие ее хрупкость, особенно в состоянии нагрева (красноломкость) и охлаждения (хладноломкость). Высокое содержание этих примесей существенно ограничивает термическую обработку, приводит к ухудшению свариваемости и в целом отрицательно сказывается на свойствах металла.

Все остальные элементы, входящие в состав стали 60С2А, не включены в маркировку, т.к. не оказывают на свойства стали ощутимого влияния.

Сталь 60 конструкционная углеродистая сталь

Цифра 60 обозначает, что среднее содержание углерода в стали составляет 0,60%.

Химический состав, % (ГОСТ 1050-88)

| C | Si | Mn | Cr | S | Р | Cu | Ni | As |

| не более | ||||||||

| 0,57-0,65 | 0,17-0,37 | 0,50-0,80 | 0,25 | 0,04 | 0,035 | 0,25 | 0,25 | 0,08 |

Химический состав, % (ГОСТ 1050-2013)

| Марка стали | Массовая доля элементов, % | |||||||

| C | Si | Mn | P | S | Cr | Ni | Cu | |

| не более | ||||||||

| 60 | 0,57-0,65 | 0,17-0,37 | 0,50-0,80 | 0,030 | 0,035 | 0,25 | 0,30 | 0,30 |

Характеристики и описание

Сталь 60 относится к конструкционным нелегированным специальным качественным сталям с высоким содержанием углерода (0,60%) и нормальным содержанием марганца, обладает высокой прочностью и высокими упругими свойствами.[1]

Сталь склонна к трещинам при закалке в воде.

Назначение

Сталь 60 применяется для изготовления деталей, к которым предъявляются требования высокой прочности и износостойкости, например:

- Эксцентрики,

- цельнокатаные колеса вагонов,

- бандажи для подвижного соства железных дорог широкой колеи,

- валки рабочие листовых станов для горячей прокатки металлов,

- шпиндели,

- бандажи,

- диски сцепления,

- пружинные кольца амортизаторов,

- замочные шайбы,

- регулировочные шайбы,

- регулировочные прокладки,

- рабочие валки листовых станов для горячей прокатки металла.

Температура критических точек, °С [81]

Термообработка

Мелкие детали из стали марки 60 (диаметром до 10-12мм) закаливают в масле с температуры 820-860 °С, более крупные детали — в воде с температурой 800-820 °С, отпуск производят при различной температуре в зависиости от требуемых механических свойств.

Зависимость механических свойств стали 60 от температуры отпуска

Твердость HB (ГОСТ 1050-2013)

| Марка стали | Твердость HB, не более | |||

| горячекатаной и кованой | калиброванной и со специальной отделкой поверхности | |||

| без термической обработки | после отжига или высокого отпуска | нагартованной | после отжига или высокого отпуска | |

| 60 | 255 | 229 | 269 | 229 |

Механические свойства металлопродукции для стали 60 (ГОСТ 1050-2013)

| Марка стали | Механические свойства, не менее | |||

| Предел текучести σ0,2, МПа | Временное сопротивление σв, МПа | Относительное удлинение δ5, % | Относительное сужение ψ, % | |

| 60 | 400 | 680 | 12 | 35 |

ПРИМЕЧАНИЕ. Механические свойства для стали 60 определены на нормализованных образцах.

Механические свойства металлопродукции из стали 60 в зависимости от размера (ГОСТ 105-2013)

| Механические свойства металлопродукции размером | |||

| Предел текучести σ0,2, МПа не менее | Временное сопротивление σв, МПа | Относительное удлинение δ5, % | Работа удара KU, Дж |

| не менее | |||

| до 16 мм включ. | |||

| 580 | 850—1000 | 11 | + |

| св. 16 до 40 мм включ. | |||

| 520 | 800—950 | 13 | + |

| св. 40 до 100 мм включ. | |||

| 450 | 750-900 | 14 | + |

- Механические свойства, определяются на образцах, вырезанных из термически обработанных (закалка с отпуском) заготовок.

- Знак «+» означает, что испытания проводят для набора статистических данных, результаты испытаний заносят в документ о качестве.

- Значения механических свойств приведены для металлопродукции круглого сечения.

Механические свойства в зависимости от сечения [140]

| Сечение, мм | Место вырезки образца | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | КСU, Дж/см 2 |

| не менее | ||||||

| Закалка с 780-830 °С в масле; отпуск при 560 °С | ||||||

| 30 | К | 590 | 920 | 19 | 50 | 24 |

| 30 | Ц | 540 | 880 | — | — | 49 |

| Закалка с 780-830 °С в масле; отпуск при 610 °С | ||||||

| 10 | Ц | 600 | 860 | 20 | 58 | 73 |

| 30 | К | 540 | 880 | 20 | 50 | 49 |

| 60 | К | 480 | 730 | 25 | 60 | 49 |

| 60 | Ц | 390 | 680 | 27 | 56 | 49 |

Механические свойства в зависимости от температуры отпуска [140]

| tотп., °С | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | KCU, Дж/см 2 | Твердость НВ |

| 400 | 1430 | 1690 | 2 | 3 | 4,9 | 450 |

| 450 | 1280 | 1430 | 5 | 10 | 19 | 410 |

| 500 | 1120 | 1210 | 7 | 16 | 23 | 375 |

| 550 | 1040 | 1150 | 7 | 20 | 24 | 370 |

ПРИМЕЧАНИЕ. Закалка с 950 °С в масле.

Механические свойства в зависимости от температуры испытаний [82]

| tисп., °С | σв, МПа | δ5, % | ψ, % |

| 20 | 700 | 17 | 60 |

| 200 | 680 | 14 | — |

| 300 | 560 | 27 | — |

| 500 | 460 | 30 | — |

| -25 | 760 | (21) | 61 |

| -40 | 790 | (23) | 61 |

Предел текучести стали 60 в зависимости от температуры испытаний

| tисп., °С | σ0,2, МПа |

| 20 | 510 |

| 200 | 530 |

| 300 | 450 |

| 500 | 320 |

| -25 | 540 |

| -40 | 540 |

Технологические свойства [81]

Температура ковки, °С: начала 1220, конца 800. Сечения до 300 мм охлаждаются на воздухе.

Свариваемость — не применяется для сварных конструкций, КТС с последующей термообработкой.

Обрабатываемость резанием — Аутвспл = 0,70 и А’у6ст = 0,65 в нормализованном состоянии при НВ 241.

Склонность к отпускной хрупкости — не склонна.

Прокаливаемость [50]

Полоса прокаливаемости стали 60 после заклки с 820°С приведена на рисунке ниже.

Сталь 60С2А рессорно-пружинная

Согласно ГОСТ 14959-2016 цифра 60 перед буквенным обозначением указывает среднюю массовую долю углерода в стали в сотых долях процента, т.е. средняя массовая доля углерода в стали составляет 0,60%.

Буква C означает, что сталь легирована кремнием (Si), а цифра 2 указывает примерную массовую долю кремния в целых еденицах, т.е. кремния в стали примерно 2%.

Буква А в конце наименования стали означает, что сталь высококачественная, т.е. сталь с повышенными требованиями к химическому составу и макроструктуре

металлопродукции из нее по сравнению с качественной сталью.

Заменители и аналоги

60С2Н2А, 60С2Г, 50ХФА.

Иностранные аналоги

| Германия DIN (EN) | 60Si7 (1.5027) [1] |

| США (AISI, ASTM) | 9260 |

| Великобритания (BS) | 251A60 |

| Япония JIS | SUP 6 |

| Польша PN/H | 60S2A |

Вид поставки

Характеристики и применение

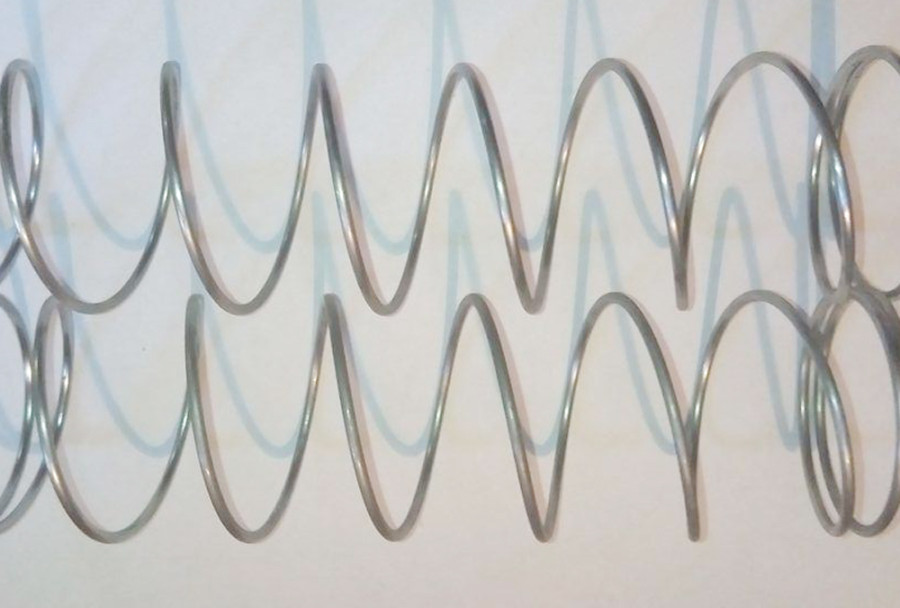

Сталь 60С2А является легированной специальной сталью применяюмую для изготовления следующих изделий:

Сталь склонна к обезуглероживанию, устойчива против роста зерна, обладает глубокой прокаливаемостью. Максимальная рабочая температура +250 °C [2], в авиастроение сталь рекомендуется применять не выше температуры +200 °C [3].

Условия применения стали 60С2А для тарельчатых пружин (ГОСТ 33260-2015)

| НД на поставку | Стандарт на пружины | Температура применения, °С | Дополнительные указания по применению |

| Сортамент ГОСТ 2283, ГОСТ 7419. |

*После электрохимических покрытий обязательна термообработка (отпуск) для снятия водородной хрупкости с

указанием в КД.

Условия применения стали 60С2А для винтовых цилиндрических пружин (ГОСТ 33260-2015)

| НД на поставку | Температура применения, °С | Дополнительные указания по применению |

| Проволока ГОСТ 14963. Прокат ГОСТ 2590 | От -60 до 250 | Предохранительные и редукционные клапаны, перепускные и запорные клапаны и др. |

ПРИМЕЧАНИЕ. Для пружин II класса допускается замена проката марки 60С2А на марку 60С2.

Максимальные допустимые размеры металлопродукции из стали 60С2А для изготовления рессор и пружин (ГОСТ 14959-2016)

| толщина полосы | диаметр или сторона квадрата |

| 14 | 20 |

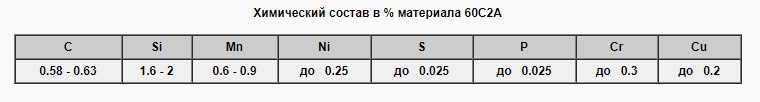

Химический состав, % (ГОСТ 14959-79)

Химический состав, % (ГОСТ 14959-2016)

Температура критических точек, °С [4]

Рекомендуемые режимы обработки рессор из стали 60С2А [2]

*При гибке листов и закалке с одного нагрева температура повышается до 900-950 °C.

Рекомендуемая термическая обработка [3]

Низкий отжиг при 650-700 °С; закалка с 870±10 °С в масле, отпуск при 430-490 °С (HRC 44-48, σв = 155-180 кгс/мм 2 )

Пружинная сталь 60С2А

Пружинная сталь 60С2А используется для изготовления не только пружин, но и рессор. В качестве альтернативы данному материалу могут применяться стали 50ХФА, 60С2Г, 60С2Н2А.

Сплав относится к перлитам. Чтобы получить мартенсит, необходимо принудительно охладить изделие после закалки или прочих видов термообработки в масляной ванне. Благодаря отсутствию площадки текучести металл является упругим и выносливым.

Расшифровка

Расшифровка стали 60С2А позволяет получить информацию:

- 60С – 0,6% углерода в составе;

- 2 – 2% кремния;

- А – высококачественный материал.

Химический состав

В состав стали входят:

- С – 0,6%;

- Si – 1,6-2%;

- Mn – 0,6-0,9%;

- Cr – 0,3%;

- Ni – 0,25%;

- Cu – 0,2%;

- S и P – до 0,025%.

Остальная часть химического состава стали 60С2А представлена железом. Сталь – это сплав Fe и C при содержании последнего в количестве менее 2,06%. При увеличении процента углерода в составе материал становится более чувствительным к температурной обработке, прокаливаемым, прочным и твердым. К отрицательным последствиям относятся снижение пластичности, ударной вязкости и повышение хрупкости.

Для улучшения свойств металла предусматривается введение легирующих добавок. В результате сплав получается твердым и вязким, прочным и устойчивым к коррозии.

Кремний Si используется в качестве раскислителя, замещая молекулы кислорода в стали 60С2А. Это делает сталь более прочной и упругой. Марганец Mn вводится с этой же целью, он препятствует образованию сульфидов железа. В результате снижается количество трещин при закалке изделий. При содержании марганца более 1% происходит рост зерна, что приводит к уменьшению однородности структуры и прочности.

Хром Cr применяется в качестве легирующего компонента благодаря способности вытеснять кислород. Он образует карбиды железа, препятствует корродированию сплава, улучшает прокаливаемость. Никель Ni также повышает антикоррозионные свойства пружинной стали 60С2А и снижает красноломкость. Аналогичными свойствами обладает медь Cu. При увеличении ее содержания в составе более 1% происходит выделение интерметаллидов, которые снижают технологичность металла при отпуске.

Тщательно выверенный состав обеспечивает такие свойства стали, как прочность, упругость, ударная вязкость, антикоррозионные качества.

Применение

Эксплуатационные характеристики марки стали 60С2А обусловили его область применения. Он может использоваться для изготовления нагруженных деталей, которые подвергаются действию знакопеременных нагрузок. К ним относятся:

- торсионы – гибкие стержни, воспринимающие крутильные нагрузки;

- цанги;

- шайбы Гровера;

- фрикционы;

- пружины.

Данные элементы устанавливаются на машины, механизмы и оборудование, в т.ч. на гусеничную и колесную тяжелую технику.

Свойства материала

На основании вида температурной обработки определяется прочностные параметры и твердость изделия. Характеристики пружинной стали 60С2А в отливках, кругах и лентах отличаются. В данном случае рассматриваются качества сплава на последних двух примерах.

Круги характеризуются прочностью 129 МПа и пределом текучести 117 МПа. Это обеспечивает их упругость. Для сравнения: предел прочности СТ3 равен 370 МПа. Выносливость при растяжении составляет 490 МПа, на кручение – 295 МПа.

В качестве способа термической обработки чаще всего используется закалка. Она осуществляется с остыванием в масле, после чего производится отпуск для исключения остаточных напряжений.

Технические характеристики

К основным характеристикам стали 60С2А относятся:

| Хрупкость | отсутствие хрупкости после отпуска; |

| Флокеночувствительность | отсутствие флокеночувствительности; |

| Предел кратковременной прочности | 780-1180 МПа; |

| Плотность | 7590 кг/м 3 |

| Предел пропорциональности | 1375 МПа; |

| удлинение при разрыве | 8%; |

| Свариваемость | невозможность создания сварного соединения. |

Цена стали 60С2А варьируется в районе 50 руб. за килограмм. Она изменяется на основании количества стали, сроков и способа доставки.

Термообработка

Закалка осуществляется при 870 градусах, изделие остывает в масляной ванне. Отпуск производится при 470 градусах, что позволяет получить троостит (ферритоцементитную структуру). Она сохраняет твердость 35-45 HRC.

Температурная обработка бывает:

- начальной – отжиг;

- конечной – закалка;

- средней – отпуск.

Отпуск повышает твердость стали 60С2А до 365-445 НВ. Если навивка пружины осуществляется при однократном нагреве, то следующей стадией является термообработка.

Механическая обработка

Окончательные напряжения после остывания снимают одиночным максимальным сжатием пружины с задержкой на 5-8 секунд. Торцевые части пружин d?8 мм обрабатывают на фронтальном и торцевом шлифовочно-обдирочном оборудовании. При этом происходит постоянная подача жидкости в рабочую зону, что обеспечивает понижение температуры детали. Для прутьев из стали 60С2А менее 8 мм используются токарные станки.

Упрочнение

Второй вариант обработки – заневоливание. Пружину выдерживают в сжатом состоянии на протяжении 20-40 часов. Процедура производится после термообработки стали 60С2А. Также используется многократное обжатие (5-10 раз) и наклеп дробью.

Читайте также: