Сталь 65г закалка 50 hrc

Обновлено: 30.04.2024

Существуют виды сталей, имеющих ограниченное применение. Именно к ним относят рессорно — пружинную сталь 65Г.

Её характеристики отличают высокие параметры упругости и стойкостью к износу.

Рессорная сталь 65Г — характеристики, твердость, расшифровка

Состав сплава

К второстепенным добавкам относятся:

- хром, который повышает твердость материала, степень его жаростойкости – 0,25%;

- никель, придающий антикоррозионные свойства и пластичность – до 0,25%;

- медь, увеличивающая устойчивость к коррозии – 0,20%;

- сера и фосфор – по 0,035%.

Последние два элемента относятся к вредным примесям, присутствие которых неизбежно. Фосфор снижает пластичность сплава и повышает его хрупкость. Сера вызывает явление красноломкости, то есть возникновение трещин в металле при интенсивном нагреве. Однако их концентрация в сплаве не превышает величины, допустимой для качественного материала.

Малое количество легирующих добавок обеспечивает относительную дешевизну сплава, что и делает его крайне востребованным. Химический состав определяет физические и технологические свойства стали 65Г:

- твердость при 20оС – 285 НВ;

- модуль упругости – 84 ГПа;

- высокую прочность на разрыв – 750 МПа;

- хорошую ударную вязкость – 3,0 – 3,5 кг*м/см2;

- удельный вес – 7850 кг/м3;

- диапазон температур для закалки – 800 – 830оС;

- температурный интервал ковки – 760 – 1250оС.

Заменителями для сплава могут выступать марки:

Из зарубежных аналогов можно отметить:

- G15660 – в Соединенных штатах;

- 66Mn4 – Германии;

- 65Mn – Китае;

- 080А67 – Великобритании.

Термическая обработка

Сталь 65Г, характеристики которой изначально задаются ее химическим составом, подлежит дальнейшей термообработке. Во многом, от нее зависит качество производимой продукции. В результате теплового воздействия:

- происходят внутренние структурные изменения в металле;

- улучшаются его механические свойства;

- увеличивается износоустойчивость изделий;

- повышается их надежность;

- снижается себестоимость деталей вследствие применения более дешевых добавок;

- расширяется сфера использования продукции.

Основные этапы термической обработки заключаются в процессах:

- отжига;

- дальнейшей нормализации;

- закалки и отпуска.

Закалка и отпуск изделий

Закалка происходит при нагреве детали до температур выше критической, и быстром охлаждении в определенной среде. Диапазон температур, подходящих для закалки деталей из стали 65Г, составляет 800 – 820оС. Дальнейшее охлаждение осуществляется в масле, что позволяет устранить вероятность растрескивания поверхности изделий.

В зависимости от тех характеристик, которые заданы эксплуатационными требованиями для изделий, при подборе режима закалки учитываются:

- оборудование и метод нагрева;

- температурный диапазон процесса;

- время выдержки при выбранном режиме;

- тип закалочной среды;

- способ дальнейшего охлаждения.

Отжиг изделий производится путем повторного нагрева, после которого осуществляются процедуры выдержки и медленного охлаждения. Температура отжига соответствует тепловому воздействию при закалке стали.

Отпуск металла осуществляют для ликвидации внутренних напряжений, появившихся в нем в процессе закалки. На выходе несколько уменьшается твердость сплава, но увеличивается его вязкость.

Отпуск проводится путем вторичного нагрева в более низком температурном режиме и последующего спокойного охлаждения. Кроме того, меняя температурные режимы отпуска, можно придавать металлу разные механические свойства.

Для продукции из стали 65г обычно проводят высокий вариант отпуска в диапазоне температур 550 – 600 градусов с дальнейшим охлаждением на воздухе, однако при этом снижается показатель ударной вязкости.

Для изделий, требующих высокой надежности и долговечности, дополнительно применяется низкий отпуск в интервале 160 – 200оС, сопровождающийся медленным охлаждением на воздухе. Твердость стали на выходе может составить 45 – 47 HRC.

Преимущества и недостатки

Несомненно, широкая область применения обусловлена очевидными достоинствами, которыми обладает сталь 65Г:

- характеристики, применение для ножей обусловлены устойчивостью к ударным деформациям и простотой заточки;

- высокая твердость, до 50-55 HRC, предохраняет изделия от поломок;

- низкая стоимость позволяет удешевить выпускаемую продукцию;

- высокая сопротивляемость разрыву делает ее незаменимой в изготовлении пружинной продукции;

- значительный предел текучести позволяет изделию восстанавливать свою форму после прекращения действия деформирующей нагрузки;

- металл хорошо поддается ковке;

- после процедуры чернения на его поверхности образуется оксидная пленка, предохраняющая поверхность от коррозии.

Как и любой сплав, сталь 65Г обладает определенными недостатками:

- она сильно подвержена коррозии;

- несмотря на легкую заточку, доводка режущей кромки слишком трудоемка;

- существует вероятность деформации при ударных нагрузках.

Область применения

Сплав является конструкционным материалом с высокой степенью упругости, что позволяет использовать его в машиностроении и станкостроении для производства механизмов, работающих под длительными нагрузками:

- для создания рессор в автомобилях;

- упорных шайб и сланцев;

- подшипников и тормозных лент;

- пружинных механизмов;

- фрикционных дисков.

Из сталей марок 65, 70 можно изготовить также:

- спортивные клинки;

- метательные ножи;

- медицинские изделия;

- бритвы;

- другие элементы, не подвергающиеся длительным ударным нагрузкам.

Материал не подходит для сварки и использования в условиях повышенной влажности, так как подвержен коррозии. Однако его можно применять в контактно-точечных сварочных операциях. Изготовленные из него изделия необходимо смазывать маслом или использовать только в сухом помещении.

Описание марки стали 65г

65 — содержание углерода в сплавах в сотых, а «г» — марганец (легирующий элемент). Температура ковки стали: начала — 1250 °C, конца — 760−780°C. 65 г представляет собой износостойкий, вязкий, прочный, упругий материал, с хорошим сопротивлением разрыву и стойкостью к ударным нагрузкам.

Механические свойства стали — следующих категорий:

Температура закалки — 830 °C, масляная. Температура отпуска — 470 °C. Существует несколько видов поставки стали 65 г, одним из них является следующий:

Аналоги стали 65Г

В качестве заменителя для стали 65Г можно использовать — 60С2А, 9ХС, 50ХФА, 60С2.

Зарубежные металлурги производят следующие аналоги:

- США — G15660;

- Германия — 66Mn4;

- Великобритания — 080A67;

- Китай — 65Mn.

Общие сведения о стали 65г

Такая сталь пользуется огромной популярностью из-за своей относительно низкой стоимости. Относится к пружинно-рессорному виду и отлично проходит процедуры воронения и чернения.

Из-за своих особенностей применяется для изготовления метательных ножей, крайне редко используется для создания разделочных ножей. Связано это с тем, что такая сталь крайне быстро окисляется и покрывается ржавчиной.

Если говорить о закалке, то этот материал не боится перегрева. Однако, если температуры достаточно высокие, то ударная вязкость довольно быстро снижается, что в свою очередь неизбежно приводит к большому росту зерен в мелкой текстуре волокон.

Температура закаливания может быть разной (от 800 до 820 градусов Цельсия). Все зависит от сложности очертаний исходного изделия и показателей металла, необходимых для того или иного сценария использования.

За счет добавления Марганца, такой сплав еще называют раскисленной сталью, это касается абсолютно всех материалов, содержащих такой компонент. Свои свойства ножи приобретают в тех случаях, когда в процессе закаливания было достигнуто перлитное превращение.

Химический состав в % материала 65Г

| C | Si | Mn | Ni | S | P | Cr | Cu |

| 0.62 — 0.7 | 0.17 — 0.37 | 0.9 — 1.2 | до 0.25 | до 0.035 | до 0.035 | до 0.25 | до 0.2 |

Механические свойства:

| sв | Предел кратковременной прочности |

| sT | Предел пропорциональности (предел текучести для остаточной деформации) |

| d5 | Относительное удлинение при разрыве |

| y | Относительное сужение |

| KCU | Ударная вязкость |

| HB | Твердость по Бринеллю |

Физические свойства:

| T | Температура, при которой получены данные свойства |

| E | Модуль упругости первого рода |

| a | Коэффициент температурного (линейного) расширения (диапазон 20° — T ) |

| l | Коэффициент теплопроводности (теплоемкость материала) |

| r | Плотность материала |

| C | Удельная теплоемкость материала (диапазон 20° — T ) |

| R | Удельное электросопротивление |

Магнитные свойства:

| Hc | Коэрцитивная сила (не более) |

| Umax | Магнитная проницаемость (не более) |

| P1.0/50 | Удельные потери (не более) при магнитной индукции 1.0 Тл и частоте 50 Гц |

| B100 | Магнитная индукция Tл (не менее) в магнитных полях при напряженности магнитного поля 100 |

Свариваемость:

| без ограничений | сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки |

Характеристики стали:

- Износостойкость

- Вязкость

- Прочность

- Упругость

- Сопротивление разрыву

- Стойкость к ударным нагрузкам

- Ножи показывают хороший рез (хотя для метательных ножей это ни к чему)

- Относительно низкая стоимость

Технологические свойства материала 65Г

| Свариваемость: | не применяется для сварных конструкций |

| Флокеночувствительность: | малочувствительна |

| Склонность к отпускной хрупкости: | склонна |

Сталь для турнирного оружия

Всё вышеперечисленное актуально не только для изготовления метательных ножей, но и для производства турнирного оружия (мечи, шашки и т.п.).

Особенности

Из-за своих свойств, сталь 65г не подходит для сварки. Но стоит отметить, что спектр использования довольно широк, даже если не брать во внимание холодное оружие. Из нее делают различные пружины, рессоры, корпуса подшипников, узлы и металлоконструкции. Она нашла применение даже в грузовых машинах – при создании рессоры заднего моста применяют именно этот материал.

Чтобы материал сохранял свои свойства и не покрывался ржавчиной его необходимо держать в сухом помещении, а изделия периодически покрывать маслом. Благодаря своей дешевизне и довольно приличным свойствам, сталь 65г используют в качестве аналогов таких материалов, как: 55С2, 60С2, 70, 70Г, У8А, 9Хс.

Эластичность металла при ковке позволяет изготавливать холодное оружие и клинки в домашних условиях. Именно благодаря этой причине, сталь 65г получила широкое распространение в этой отрасли. Это касается ручного производства не только спортивных снарядов или орудий для реконструкций, но и в бытовом использовании — на кухне.

Минусы

Как отмечали выше, сталь относиться к углеродистой группе и подвержена коррозии. Поэтому не забываем два важных правила: держим клинки в сухости и чистоте и периодически смазываем касторовым малом. Уход за ножами из стали 65Г сравним с уходом за ножами из дамасской стали.

Режимы термообработки

Температурный интервал закалки стали 65Г находится в пределах 800-830 °С. Последующий высокий отпуск в режиме 160-200 °С с дальнейшим охлаждением на спокойном воздухе позволяют получить на выходе твердость стали в пределах 45-47 HRC. Данная марка стали не боится перегрева, однако при закалке в верхних температурных значениях ударная вязкость стали начинает снижаться.

Закалка и отпуск стали 65Г

Конструкционная высокоуглеродистая сталь марки 65Г, поставляемая соответственно техническим требованиям ГОСТ 14959, представляет собой сталь рессорно-пружинной группы. Она должна сочетать в себе высокую поверхностную твёрдость (для чего в её состав вводится до 1% марганца) и повышенную упругость. Все эти характеристики обеспечиваются в результате выполнения надлежащей термической обработки изделий, изготовленных из рассматриваемой стали.

Исходный химсостав стали и требования к деталям, изготавливаемым из неё

Относясь к разряду экономнолегированных, сталь 65Г относительно дешёвая, что обуславливает её широкое и эффективное применение. В числе главных её компонентов находятся:

- углерод (в пределах 0,62…0,70 %);

- марганец (в пределах 0,9…1,2 %);

- хром и никель (до 0,25…0,30 %).

Все остальные составляющие – медь, фосфор, сера и т.д. – относятся к примесям, и допускаются в химическом составе данного материала в количествах, ограничиваемых госстандартом.

При достаточной твёрдости (например, после поверхностной нормализации она должна составлять не менее 285 НВ), и прочности на растяжение (не ниже 750 МПа), сталь 65Г обладает достаточно высокой для своего класса ударной вязкостью – 3,0…3,5 кг∙м/см 2 . Это даёт возможность использовать материал для производства ответственных деталей подъёмно-транспортного оборудования (в частности, ходовых колёс мостовых кранов, катков), а также пружинных шайб и пружин неответственного назначения.

Стоит отметить, что детали пружин, изготовленные из стали 65Г, плохо свариваются, а также не могут противостоять периодически возникающим растягивающим напряжениям (относительное удлинение не превышает 9%), а потому не подлежат применению в неразъёмных конструкциях машин и механизмов. При проведении процессов холодного пластического деформирования сталь становится весьма малопластичной уже при малых (до 10%) деформациях, поэтому, при необходимости изготовления из неё пружин больших размеров, приходится применять нагрев исходных заготовок, даже под листовую штамповку. Впрочем, и в горячем состоянии предельные степени деформации стали 65Г не превышают 50…60%.

Химический состав стали 65Г

Несмотря на то, что в ходе деформационного упрочнения предел временного сопротивления материала увеличивается до 1200…1300 МПа, этих показателей недостаточно для того, чтобы придавать конечной продукции (например, пружинам) необходимую эксплуатационную прочность. Поэтому закалка и отпуск стали 65Г обязательны.

Оптимальные технологические процессы термической обработки материала

Выбор режима термообработки диктуется производственными требованиями. В большинстве случаев для придания надлежащих физико-механических характеристик используют:

- нормализацию;

- закалку с последующим отпуском.

Температурно-временные параметры термической обработки и выбор её вида зависят от исходной структуры стали. Данный материал принадлежит к сталям доэвтектоидного типа, поэтому в его составе при температурах выше нижней точки аустенитного превращения — 723 °С — на 30…50 °С содержится аустенит в виде твердой механической смеси с незначительным количеством феррита. Поскольку аустенит – более твёрдая структурная составляющая, чем феррит, то интервал закалочных температур для стали 65Г будет существенно ниже, чем для конструкционных сталей с более низким процентным содержанием углерода. Таким образом, температурный интервал закалки стали данной марки должен находиться в пределах не более 800…830 °С.

Примерно такой же температурный диапазон применяют и для проведения нормализации – технологической операции термообработки, которую используют с целью исправления структуры материала изделия, для снятия внутренних напряжений, а при последующей механической обработке полуфабриката – и для улучшения его обрабатываемости.

Поскольку ударная вязкость у закалённой стали 65Г – пониженная, то после закалки изделия из неё, в частности, пружины, обязательно должны пройти высокий отпуск. Происходящие в ходе отпуска мартенситно-аустенитные превращения снижают уровень возникающих во время закалки внутренних напряжений, снижают хрупкость и несколько поднимают показатели ударной вязкости.

Переход высокого отпуска исключается из режима только в том случае, когда заготовка проходит изотермическую закалку. В результате высокого отпуска сталь 65Г приобретает структуру сорбита, характерными особенностями которой являются мелкодисперсность структуры при сохранении изначально высоких показателей твёрдости, что полностью соответствует эксплуатационным требованиям.

Режимы закалки стали 65Г

Для соблюдения тех характеристик, которые заданы техническими условиями на эксплуатацию деталей, при выборе режима закалки учитывают следующие составляющие:

- способ и оборудование для нагрева изделий до требуемых температур;

- установление нужного температурного диапазона закалки;

- выбор оптимального времени выдержки при данной температуре;

- выбор вида закалочной среды;

- технологию охлаждения детали после закалки.

Интенсивность нагревания предопределяет качество получаемой структуры. Для малолегированных сталей процесс ведут достаточно быстро, поскольку при этом минимизируется риск обезуглероживания материала, и, как следствие, потеря деталью своих прочностных параметров. Однако чересчур быстрый нагрев вызывает к жизни иные неприятности. В частности, для крупных деталей, с большими перепадами поперечных сечений это может вызвать неравномерное прогревание металла, с перспективой дальнейшего появления закалочных трещин, выкрашивания углов и кромок.

Температура заготовки в зависимости от цвета при нагреве

Для достижения максимальной степени равномерности нагрева сталь сначала подогревают в предварительных камерах термических печей до температур, несколько ниже закалочных – от 550 до 700 °С, и только потом деталь направляется непосредственно в закалочную печь. Быстрее всего нагрев осуществляется в расплавах солей, медленнее – в газовых печах, и ещё медленнее – в электрических печах. Именно поэтому поверхностная закалка изделий из стали 65Г в индукционных печах выполняется достаточно редко. Индуктор, как закалочный агрегат, используется лишь для изделий с малым поперечным сечением. При выборе вида нагревательного устройства важен также состав атмосферы, которая в нём создаётся. В частности, для термических печей, работающих на газе, стараются всемерно снижать длительность пребывания детали в печи, поскольку в противном случае происходит выгорание части углерода поверхностного слоя.

Исходя из нормируемой для стали 65Г температуры закалки в 800…820 °С, предельная величина обезуглероженного слоя не должна быть более 50…60 мкм.

Температурный диапазон закалочных температур может корректироваться в зависимости от конфигурации изделия. Например, если деталь имеет сложные очертания, малые габариты и изготовлена из листового металла, то оптимальной температурой будет нижняя граница указанного выше диапазона. Управляя температурой закалки (например, с помощью автоматических датчиков температуры), можно менять толщину закалённого слоя и величину зоны, которая прокалилась менее остальных. К подобным техническим решениям прибегают, когда различные части детали работают в разных эксплуатационных условиях.

Сталь 65Г не боится перегрева, однако при закалке по верхнему значению температурного диапазона ударная вязкость материала начинает уменьшаться, что сопровождается ростом зерён в микроструктуре.

Для снижения коробления деталей, которые имеют тонкие рёбра и перемычки, пользуются нагревом в соляных закалочных ваннах. Чаще применяют расплав хлористого натрия, а для раскисления в рабочий объём ванны добавляют буру или ферросилиций.

Выдержка при закалке изделий из стали 65Г при заданном температурном интервале происходит до тех пор, пока полностью не произойдёт перлитное превращение. Этот процесс зависит от размера поперечного сечения детали и способа нагрева. Для наиболее употребительных случаев можно воспользоваться данными таблицы:

| Наибольший габаритный размер детали, мм | Закалка в пламенной печи | Закалка в электропечи | ||

| Время нагрева, мин | Время выдержки, мин | Время нагрева, мин | Время выдержки, мин | |

| До 50 | 40 | 10 | 50 | 10 |

| До 100 | 80 | 20 | 88 | 20 |

| До 150 | 120 | 30 | 130 | 30 |

| До 200 | 160 | 40 | 175 | 40 |

Охлаждение изделий после закалки производят не в воду, а в масло, это позволяет избежать возможной опасности растрескивания.

Технология последующего отпуска

Как уже указывалось, для получения структуры сорбита изделия из стали 65Г подвергают только высокому отпуску при температурах 550…600 °С, с охлаждением на спокойном воздухе. Для особо ответственных деталей иногда проводят дополнительный низкий отпуск. Диапазон его температур — 160…200 °С, с последующим медленным охлаждением на воздухе. Такая технология позволяет избежать накапливания термических напряжений в изделии, и повышает его долговечность. Для отпуска можно применять не только пламенные, но и электрические печи, оснащённые устройствами для принудительной циркуляции воздуха. Время выдержки изделий в таких печах — от 110 до 160 мин (увеличенные нормативы времени соответствуют деталям сложной конфигурации и значительных поперечных сечений).

В качестве рабочих сред при закалке стали 65Г не рекомендуется использовать воду и водные растворы солей. Ускорение процесса охлаждения, которое вызывает вода, часто сопровождается неравномерностью прокаливания.

Итоговый контроль качества закалки состоит в оценке макро- и микроструктуры металла, а также в определении финишной твёрдости изделия. Поверхностная твёрдость продукции, изготовленной из стали 65Г, должна находиться в пределах 35…40 НRC после нормализации, и 40…45 НRC – после закалки с высоким отпуском.

Сталь 65Г рессорная

Переработка железной руды – ключевая отрасль в мире. Из получившегося материала делают массу вещей, которые часто встречаются в повседневной жизни. Например, сталь 65Г используют для изготовления холодного оружия, пружин, подшипников, рессор и других деталей. Готовые части отличаются повышенной износостойкостью, однако, плохо переносят ударные нагрузки. Поэтому для выпуска двигателей такое вещество не годится.

Отличительные особенности данной субстанции заключаются в отменных режущих показателях: возможность оксидирования, чернения и синения. После процедуры воронения на поверхности элемента образуется защищающая от коррозии плёнка, а сама плоскость приобретает чёрный или синий оттенок. Следует отметить, что такое сырьё не применяется для сварных конструкций.

Химический состав

Марка рессорно-пружинной стали 65Г представляет совокупность из перечисленных ингредиентов:

- углерод (C) – 0,65-0,7%;

- кремний (Si) – 0,17-0,37%;

- марганец (Mn) – 0,9-1,2%;

- никель (Ni) и хром (Cr) – с лимитом в 0,25%;

- сера (S) и фосфор (P) – не более 0,035%;

- медь (Cu) – до 0,2%;

- железо (Fe) – 97%.

Химический состав марки 65Г

Главной задачей сделанной продукции является сохранение максимальной стойкости и упругости. Добиться такого эффекта можно при присоединении 1% марганца. Оставшиеся составляющие относятся к категории примесей, и добавляются в соответствии с государственными стандартами.

Механические качества

Пружинная, высокоуглеродистая сталь 65Г обязана соответствовать ГОСТу 14959-79, который подразделяется на кованый, горячекатаный и калиброванный способ модификации структуры, с толщиной заготовки в диапазоне 250 мм.

Вещество, при Т=20 °С, должно иметь нижеупомянутые свойства:

- предел прочности при растяжении листа – 980МПа (отожжённый, с размером до 1,5мм – 650 МПа);

- текучесть для остаточной деформации – 785МПа;

- примерное удлинение при отрыве – 8% (отожжённый – 15%);

- относительное сужение – 30%.

При этом её плотность обязана составлять 241 МПа после отжига, и 275 МПа без термообработки.

Механические свойства стали 65Г

Распознать все показатели можно путём испытаний:

- При контроле на растяжение. Здесь пускают в ход разрывные машины. Такие тесты позволяют выявить максимальную нагрузку, которую сплав способен выдержать без нарушения целостности.

- Диагностика надёжности. Тут проверяют элемент на сопротивление повреждениям от другого, более плотного тела. Определение качеств также проводиться на специальных аппаратах.

- На ударную вязкость. После опытов можно выявить, как металл реагирует на динамические повреждения, и есть ли у него склонности к хрупкому разрушению. Для этих проектов эксплуатируют специальный маятник.

Все аналоги тоже проходят идентичные процедуры. Например, тип 70, китайского происхождения, наделён схожими образующими. Однако итоги исследований немного различаются, и его допустимая крепость достигает 1030 МПа. Для иного анализа некоторые модели испытывают в различных температурных условиях.

При нагреве образца ниже критического уровня с последующим остыванием можно увидеть такие результаты: Отпуск с температурой в 200 °C поднимает рамки прочности до 2200 МПа, а ударная твёрдость (KUF) образует всего 5 Дж. Поднятие температуры до 600 °C ведёт к росту KUF до 76 Дж, с уменьшением предела крепости до 880 МПа.

Физические признаки

- Большинство сплавов располагают указанными чертами: блеск,

- пластичность,

- твёрдость изделия,

- большой пропуск тепловой и электрической энергии.

И на эти признаки повлияют различные варианты производства, в частности воздействие жаром: при Т=100 °С, модуль упругости (Е×10 -5 ) составляет 2,13 МПа, коэффициент линейного увеличения (а 10 6 ) – 11,8, теплопроводность – 36 Вт/(м.град), плотность материала (p) – 7.830 кг/м 3 , теплоёмкость (С) – 490 Дж.

Физические свойства стали 65Г

Если же сталь марки 65Г будет подвержена более высокой термическом обработке, например, Т=700 °С, то следствия будут следующие: Е×10 -5 – 1.36 МПа, а 10 6 – 14,5, пропуск тепла – 29 ВТ, C=625 ДЖ. По этим сведениям не трудно определить, что нагрев конструкции даёт прирост термической ёмкости и повышает множитель расширения. Другие же индексы незначительно снижаются.

Некоторые выделки обрабатывают в селитровых ваннах, на протяжении 5-10 мин. В других случаях применяют нефтяные или электропечи, и делают отпуск на 20-40 минут. Данное действие снимает внутреннее напряжение, возникшее во время процедуры. Также дополнительная обработка нужна, чтобы заготовка могла возвращаться в первоначальную форму после деформации (актуально для пружин и сетки).

Зависимость цвета проката от температуры в процессе обработки

Готовое изделие будет иметь низкую подверженность к поражению флокенов. Другими словами, на объекте не будут появляться серебристые пятна, которые указывают на пониженную пластичность и вязкость. Эксплуатация элементов с такими показателями запрещается, поскольку они могут стать причиной серьёзной аварии. Главная причина образования флокенов – переизбыток углерода.

Термообработка

Этот этап работы нужен для правки строения материала. Режимы термообработки состоят из нагревания и последующего охлаждения. И тут необходимо следить за скоростью этого процесса. Эта деятельность существенно изменяет атрибуты предмета, однако, химический состав остаётся без изменений.

Термообработка стали 65Г

Всего есть три метода изменения атрибутов:

- закалка 65Г стали. Она основывается на перекристаллизации, и складывается из ужесточённого нагрева с дальнейшим охлаждением в воде или масле. Все манипуляции рекомендуется проводить аккуратно, иначе появятся дефекты в виде трещин или искажения;

- отпуск. Его проводят после закалки или для подъёма твёрдости. Закалённый металл обладает завышенной жесткостью и хрупкостью. Чтобы снизить сей параметр, вещество нагревают до указанной температуры, а затем медленно остужают на открытом воздухе;

- отжиг. К этому методу прибегают тогда, когда объект требуется изогнуть или обработать устройством для резки. Для этого изделие кладут в печь, которая прогрета на 800-900 °С, а затем её постепенно охлаждают.

Это технологическое мероприятие является незаменимым, и его часто используют в изготовлении макетов из цветных металлов.

Более подробно о процессе термообработке читайте статью «Термообработка стали 65Г».

Технические характеристики и создание деталей

Любой компонент, в смесь которого входит железо, должен соответствовать всем межгосударственным требованиям. Что касается типа 65Г, то его характеристики и пробы также должны строго отвечать всем нормам. Определить их можно по аббревиатуре. Расшифровка данного сплава говорит следующее: первые цифры указывают на среднее процентное соотношение углерода в сотых долях (0,65), а символ за ним «Г» – наличие легирующего элемента марганца (повышено его содержание).

Пружинная проволока Метательный нож Лента «Зубр» для цепной пилы из стали 65Г

Сталь 65Г может относиться к ГОСТ 14959-79, 10543-98, 2591-2006, 9234-74, 82-70, 103-2006, 10234-77, 1577-93 и другим. Тут всё зависит от порядка переработки, наличия химических компонентов, внешних параметров и будущего назначения. Из этого получается, что одна разновидность сплава может принадлежать к различным государственным стандартам, и служить для разных целей.

Сталь 65Г имеет широкое применение в современном промышленном производстве.

Из неё выпускают упорные шайбы, целью которых является обеспечение надёжной опоры для валов автомобилей и других механических агрегатов. Также из подобного компонента создаются тормозные ленты, служащие для кратковременной блокировки узлов АКПП. По этой причине сталь обязана быть очень устойчивой к внешним негативным воздействиям.

Вышеперечисленные черты актуальны и для производства исторического оружия: мечи, сабли, шашки и прочее. Однако любителям истории важно понимать, что у подобных изделий имеется одна негативная сторона: подверженность коррозии. Поэтому все лезвия рекомендуется хранить в дали от сырости. Помимо прочего, сталь 65Г отлично подойдёт гостдля ножа метательного разряда, инструментов и шестерней.

Сталь 65Г

Конструкционная рессорно-пружинная сталь 65Г, выпускается по ГОСТ 14959 и отличается высокой упругостью и износостойкостью. Не зря данная сталь используется для изготовления пружин, корпусов подшипников и рессор и . для ножей. Конечно, это не лучший вариант для кухонных, охотничьих, туристических и подобных ножей, но есть две группы клинкового оружия, для которых 65 Г является наилучшим вариантом. Догадались? Конечно, это метательные ножи и турнирные мечи.

На фото метательные нож «Твист» с цельнометаллическим клинком из стали 65Г

Расшифровка стали

Здесь всё просто. (Г) - это легирующий элемент «марганец». (65) - процентное содержание углерода в сплаве в сотых долях. Марганец в составе стали призван увеличить её упругость и сопротивление разрыву, что для спортивных метательных ножей имеет очень важное значение.

Характеристики стали (кратко)

На фото: Турнирное оружие для фестиваля «Богатырские забавы» в парке «ОружейникЪ» (Златоуст) было изготовлено как раз из стали 65Г.

Химический состав

| Марка стали | C | Si | Mn | Cr | Mo | V | HRC |

|---|---|---|---|---|---|---|---|

| 65Г | 0.62-0.7 | 0.17-0.37 | 0.9-1.2 | 0.25 | - | - | 45-47 |

Резюмируем

Клинки из стали 65Г широко используются для изготовления метательного, спортивного оружия, турнирных мечей, а также секачей, топоров и мачете. В общем там, где важна стойкость клинкового оружия к ударным нагрузкам, а также невысокая стоимость таких изделий. Например, все метательные ножи компании «АиР» из Златоуста изготовлены именно из стали 65Г.

Сталь 65Г, основные характеристики, особенности использования

Характеристика материала сталь 65Г.

| Марка стали | сталь 65Г |

| Заменитель стали | сталь 70, сталь У8А, сталь 70Г, сталь 60С2А, сталь 9ХС, сталь 50ХФА, сталь 60С2, сталь 55С |

| Классификация стали | Сталь конструкционная рессорно-пружинная ГОСТ 14959-79 (сталь пружинная) |

| Применение стали 65Г | пружины, рессоры, упорные шайбы, тормозные ленты, фрикционные диски, шестерни, фланцы, корпусы подшипников, зажимные и подающие цанги и другие детали, к которым предъявляются требования повышенной износостойкости, и детали, работающие без ударных нагрузок. |

Химический состав в % материала сталь 65Г

| C | Si | Mn | Ni | S | P | Cr | Cu |

| 0.62 — 0.7 | 0.17 — 0.37 | 0.9 — 1.2 | до 0.25 | до 0.035 | до 0.035 | до 0.25 | до 0.2 |

Температура критических точек материала сталь 65Г

| T | E 10 — 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м 3 | Дж/(кг·град) | Ом·м |

| 20 | 2.15 | 37 | 7850 | |||

| 100 | 2.13 | 11.8 | 36 | 7830 | 490 | |

| 200 | 2.07 | 12.6 | 35 | 7800 | 510 | |

| 300 | 2 | 13.2 | 34 | 525 | ||

| 400 | 1.8 | 13.6 | 32 | 7730 | 560 | |

| 500 | 1.7 | 14.1 | 31 | 575 | ||

| 600 | 1.54 | 14.6 | 30 | 590 | ||

| 700 | 1.36 | 14.5 | 29 | 625 | ||

| 800 | 1.28 | 11.8 | 28 | 705 | ||

| T | E 10 — 5 | a 10 6 | l | r | C | R 10 9 |

Технологические свойства материала сталь 65Г

| Свариваемость: | не применяется для сварных конструкций. |

| Флокеночувствительность: | малочувствительна. |

| Склонность к отпускной хрупкости: | склонна. |

Зарубежные аналоги материала сталь 65Г Внимание! Указаны как точные, так и ближайшие аналоги.

Обозначения:

| Механические свойства : | |

| sв | — Предел кратковременной прочности , [МПа] |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | — Относительное удлинение при разрыве , [ % ] |

| y | — Относительное сужение , [ % ] |

| KCU | — Ударная вязкость , [ кДж / м 2 ] |

| HB | — Твердость по Бринеллю , [МПа] |

| Физические свойства : | |

| T | — Температура, при которой получены данные свойства , [Град] |

| E | — Модуль упругости первого рода , [МПа] |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20 o — T ) , [1/Град] |

| l | — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | — Плотность материала , [кг/м 3 ] |

| C | — Удельная теплоемкость материала (диапазон 20 o — T ), [Дж/(кг·град)] |

| R | — Удельное электросопротивление, [Ом·м] |

| Свариваемость : | |

| без ограничений | — сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | — сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг |

Очень часто возникает вопрос, из какого материала выполнены клинки мастерской «Зброевы фальварак». На данный момент у нас имеется две галереи, в которых хранятся образцы нашего клинкового оружия, выполненные из высокоуглеродистой стали:

Оружейная галерея: Одноручные, двуручные, полутораручные мечи (сталь)…

Оружейная галерея: Ножи, кинжалы, даги и им подобное (сталь) ….

Какая же сталь, используется при изготовлении мечей? — В нашем случае — это сталь 65г. Данная сталь является разновидностью пружинно-рессорной стали, из нее производят: рессоры, пружины, упорные шайбы, тормозные ленты, фрикционные диски, шестерни, фланцы, корпусы подшипников, зажимные и подающие цанги и другие детали, к которым предъявляются требования повышенной износостойкости. Заменителями данной стали выступают: сталь 70, сталь У8А, сталь 70Г, сталь 60С2А, сталь 9Хс, 50ХФА, сталь 60С2, сталь 55С2.

Основным лигирующим элементом данной стали является марганец, он содержится в количестве 0.90-1.20 %. Марганец в стали 65г предназначен:

Во-первых, для устранения окислов железа, которые образуются при производстве литой стали — обыкновенно вводят в жидкий металл некоторое количество марганца, в виде зеркального чугуна или ферромангана. Часть марганца зеркального чугуна раскисляет окислы и переходит в шлак, часть же остается в стали в виде соединения с железом или просто как механическая примесь.

Во-вторых марганец увеличивает твердость, повышает предел упругости и сопротивление разрыву, а кроме того уплотняет сталь, что для пружинно-рессорной стали имеет важное значение. Данные свойства имеют такое же значение для лезвия меча.

Кроме марганца, в стале 65г в значительном количестве содержиться: кремний (0.17-0.37 %) и хром (не более 0.25 %) Кремний значительно повышает упругие свойства стали, но несколько снижает ударную вязкость. Хром в свою очередь, затрудняет рост зерна при нагреве, повышает механические свойства стали при статической и ударной нагрузке, повышает прокаливаемость и жаростойкость, режущие свойства и стойкость на истирание. При значительных количествах хрома сталь становится нержавеющей и жаростойкой. Так же в данной стали присутствуют и вредные вещества, такие как форфор и сера, данные примеси, отрицательно сказываются на качестве сталей, но в современном мире при производстве металла данные примеси стали постоянным сопутствующим элементом всех металлов. Благо, сталь 65г, содержит много марганца, который в значительной степени устраняет серу и форфор из стали.

Конечно данная сталь не идеальна для меча, однако сталь 65Г, это сталь с повышенной прочностью, вязкостью и сопротивляемостью изнашиванию (при относительной дешевизне). Что и требуется для турнирного (ТУРНИРНОГО) оружия. А булатом и дамаском во все времена на турнирах не пользовались.

Хочется отметить что износостойкость, вязкость и прочность, это тот особый комплекс условий которые нужны для хорошего клинка. В ходе дискуссий о лучших сталях для клинков – высказываются мнения о других вариантах (как правило для ножей). Указываются различные стали с прекрасными свойствами.

Все стали, требуют правильной термической обработки, так зачастую более качественные стали не подходят для турнирного оружия из-за сложных требований термической обработки. Клинки из не правильно закалённой стали ломаются и крошатся. В то время, как процесс обработки стали 65г, отработан на многих производствах и досконально изучен термистами.

Именно поэтому, мастерская “Зброевы фальварак” производит свои мечи из стали 65г, единственным отрицательным свойством которым обладает сталь 65г, является подверженность коррозии. Однако, это свойство исторично и является прямым отличием от современных порошковых имитаций оружия и нержавеющих ножевых сталей.

Какие материалы могут быть использованы для производства клинков:

Хочется отметить: чем меньше клинок, тем больше возможностей для вариаций марок стали, так как на малом клинке, различные технологические недостатки могут не иметь значения в отличии от меча.

Например нож из ШХ15, будет резать и рубить, но меч или длинный нож, может просто напросто “лопнуть”, сломаться из-за хрупкости данной стали.

И так, сталь ШХ-15 (подшипниковая сталь) применима для клинков, однако требует очень качественной термической обработки, при нагрузках на изгибание может лопнуть, что особенно характерно для мечей из такой стали. Там где 65г погнется и выпрямится, шх-15 может сломаться. Кроме того, данная сталь является редкой и сложно технологичной.

ШХ-15, пример от мастера-кузнеца с форума ostmetal.info: Сделал еще три клинка из ШХ15, поэкспериментировал еще с просто полосами — недоволен слишком, на мой взгляд, большой хрупкостью. Если на клинке из 65Г я могу повиснуть (а вешу я 82 кг) и еще ногами поболтать, при этом не остается никакой остаточной деформации, то полосу из ШХ15 толщиной 3мм можно в тисках сломать руками. Причем, прогибается ну только-только гадусов на 20-30.

Сталь Р6М5 является неплохой сталью, например для ножа. Однако требует высокого качества термической обработки.

Сталь Р6М5, пример от мастера-кузнеца с форума ostmetal.info: Р6М5 — очень даже неплохая сталь но её нужно грамотно отпустить и потом также грамотно закалить , главное не перекалить — будет хрупкая А также грамотно нагреть и грамотно отковать.

Сталь Р6М5, пример от мастера-кузнеца с форума Ганза: Р6М5 со своими задачами справляются великолепно, но по твердой древесине заворачиваются. Ржавеют умеренно. Третий вариант ножа из стали Р6М5, решил сделать как есть. Т.е. кузнец отковал и отдал, я с ним ничего не делал, только обточил. Результат — он с трудом точится на брусках, хорошо на алмазе. С лимонными косточками справляется, но не так хорошо. Но вот заточку держит не так долго. По твердому дереву тоже хорош. Банки вскрывает. РК чуть-чуть подседает. Так вроде бы по ощущениям — нож близок к идеалу для туристических и охотничьих целей. Наверное, недостаток — остаточный аустенит, т.к. кузнец ест-но не проводил трехкратный отпуск.

95х13, 95Х18, 110х18 (нержавейки) — довольно капризна при термообработке и не все производители умеют это качественно делать. 95Х18Ш была наиболее популярной сталью для производства ножей высокого класса в середине 90-х годов. Однако со временем выявился недостаток – лезвие практически не подлежит заточке… Сталь 110Х18 МШД имеет большее содержание углерода, больше износостойких по концентрации добавок (типа молибдена и кремния), можно произвести закалку до большей твердости, чем 95Х18Ш… и она лучше точиться, чем 95Х18Ш.

65Х13 – прекрасна для ножей, требует правильной термической обработки.

Х12, Х12М, Х12МФ, Х12Ф1 — доступные стали, не сильно подверженные коррозии, т.е. не ржавеющие при минимальном уходе за клинком. Очень хороши штамповые, а если их еще термоциклировать то выходят очень хорошие клинки. Однако ковать их трудно, особенно вручную, куется в относительно узком диапазоне, склонны к образованию трещин при ковке, при перегреве выше 950 ‘C может запросто рассыпаться под ударами…

У8, У10,У12 – при правильной обработки получаются неплохие ножи.

9ХС — хорошо куется и многое прощает в обработке, ржавеет.

Сталь 65г, для изготовления ножей

Отзывы1, охотники: марка 65Г — углеродистая сталь. Всё хорошо: заточку держит, но ржавеет

Отзывы 2, охотники: у меня был нож 65Г самоделка 57 единиц не хрупкий и заточку держал. Хрупкость от неправильной термички.

Из стали 65г, изготавливают ножи такие личности как: мастер-ножевик Титов , мастер-ножевик Иннокентий Татаринов , предприятия производители ножей: ООО ПП «Кизляр» , так со слов директора ООО ПП «Кизляр» Евгения Владимировича Орлова: Наше предприятие принято в Ассоциацию народных художественных промыслов России. А с 1996 года оно предлагает покупателю современное украшение: авторское оружие, выполненное лучшими российским мастерами на высочайшем художественном уровне. Взять, к примеру, клинки изделий. Они изготавливаются сегодня из коррозионно-стойких и высоколегированных сталей (65X13, 95X18, 110Х18МШ9 и 65Г). Так же, среди производителей ножей из стали 65г, можно отметить НОКС-Импекс . Ко-всему, можно добавить и нашу мастерскую. Так как именно из стали 65г, мы делаем наши кинжалы, ножи.

Исходя из вышеперечисленных доводов, наша мастерская считает оправданным и верным изготовление мечей, сабель, шпаг, кинжалов из стали 65г, для целей исторической реконструкции. Отработанная технология производства меча, правильно подобранная сталь, являются залогом его длительного и приятного использования…

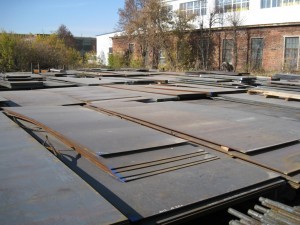

Сталь 65г может поставляться на рынок в следующих вариантах.

Сталь в виде листа:

Сталь 65г от 0.5 мм. до 2 мм. — холоднокатаная, сталь 65г от 3 мм. и более — лист горячекатаный.

| 1 | Лист конструкционный г/к Ст65Г | 3х1250х2500 |

| 2 | Лист конструкционный г/к Ст65Г | 4х1500х6000 |

| 3 | Лист конструкционный г/к Ст65Г | 5х1500х6000 |

| 4 | Лист конструкционный г/к Ст65Г | 6х1500х6000 — ZF |

| 5 | Лист конструкционный г/к Ст65Г | 8х1500х6000 |

| 6 | Лист конструкционный г/к Ст65Г | 10х1500х6000 |

| 7 | Лист конструкционный г/к Ст65Г | 12х1500х6000 |

| 8 | Лист конструкционный г/к Ст65Г | 14х1500х6000 |

| 9 | Лист конструкционный г/к Ст65Г | 16х1500х6000 |

| 10 | Лист конструкционный г/к Ст65Г | 20х1500х6000 |

| 11 | Лист конструкционный г/к Ст65Г | 25х1500х6000 |

| 12 | Лист конструкционный г/к Ст65Г | 30х1500х6000 |

| 13 | Лист конструкционный г/к Ст65Г | 40х1500х6000 |

| 14 | Лист конструкционный г/к Ст65Г | 50х1500х6000 |

| 15 | Лист конструкционный г/к Ст65Г | 60х1500х6000 |

Другим распространенным видам продукции компаний торгующих металлом 65г, является — круг. ГОСТ 14959-79; ДСТУ 4738:007 (ГОСТ 2590-2006).

| Наименование | Марка стали | Размер, мм |

| Круг | 65Г | 10 |

| Круг | 65Г | 12 |

| Круг | 65Г | 14 |

| Круг | 65Г | 16 |

| Круг | 65Г | 18 |

| Круг | 65Г | 20 |

| Круг | 65Г | 22 |

| Круг | 65Г | 24 |

| Круг | 65Г | 26 |

| Круг | 65Г | 28 |

| Круг | 65Г | 30 |

| Круг | 65Г | 32 |

| Круг | 65Г | 34 |

| Круг | 65Г | 36 |

| Круг | 65Г | 38 |

| Круг | 65Г | 40 |

| Круг | 65Г | 42 |

| Круг | 65Г | 44 |

| Круг | 65Г | 46 |

| Круг | 65Г | 48 |

| Круг | 65Г | 50 |

| Круг | 65Г | 52 |

| Круг | 65Г | 54 |

| Круг | 65Г | 56 |

| Круг | 65Г | 58 |

| Круг | 65Г | 60 |

| Круг | 65Г | 62 |

| Круг | 65Г | 64 |

| Круг | 65Г | 65 |

| Круг | 65Г | 70 |

Проволока 65г сталь, с данной проволокой успел поработать и я , когда изготавливал свою кольчугу. Ее тяжело закручивать, резать и работать. Однако сделав изделия с подобной проволоки вы получите все преимущества того, что значит пружин-рессорный металл.

Механические свойства пружинной проволоки:

| Диаметр проволоки 65г сталь, мм | Временное сопротивление разрыву, Н/мм2 (кгс/мм2) | ||

|---|---|---|---|

| Класс проволоки | |||

| 1 | 2 | 3 | |

| Проволока 65г — 0.50 | 265-300 | 220-265 | 170-220 |

| Проволока 65г — 0.60 | 265-300 | 220-265 | 170-220 |

| Проволока 65г — 0.63 | 260-295 | 220-260 | 170-220 |

| Проволока 65г — 0.70 | 260-295 | 220-260 | 170-220 |

| Проволока 65г — 0.80 | 260-295 | 215-260 | 170-215 |

| Проволока 65г — 0.90 | 255-285 | 215-255 | 165-205 |

| Проволока 65г — 1.0 | 250-280 | 210-250 | 160-210 |

| Проволока 65г — 1.2 | 240-270 | 200-240 | 155-200 |

| Проволока 65г — 1.4 | 230-260 | 195-230 | 150-195 |

| Проволока 65г — 1.6 | 220-250 | 190-220 | 145-190 |

| Проволока 65г — 2.2 | 195-220 | 170-195 | 135-170 |

| Проволока 65г — 2.5 | 185-210 | 165-190 | 130-165 |

| Проволока 65г — 2.8 | 180-205 | 165-190 | 130-165 |

| Проволока 65г — 3.0 | 175-200 | 165-190 | 130-165 |

| Проволока 65г — 3.6 | 170-195 | 180-155 | 125-155 |

| Проволока 65г — 4.0 | 165-190 | 150-175 | 120-150 |

| Проволока 65г — 8.0 | — | 125-145 | 105-125 |

Читайте также: