Сталь ар500 русский аналог

Обновлено: 28.04.2024

Среди множества видов и марок сталей можно отметить как отечественные, так и иностранные образцы. Различные компании, занимающиеся изготовлением заготовок, довольно недавно открыли для себя сталь Hardox, имеющую весьма широкую сферу применения. Но далеко не все знают, каковы характеристики и прочие особенности данного материала.

Общее описание

Все стали, относящиеся к марке Hardox, представляют собой легированные горячекатанные экземпляры, которые имеют разные показатели и свойства, что вызвано в первую очередь широким ассортиментом компании. Основной процесс производства включает в себя закалку и отпуск. Шведская фирма SSAB крайне внимательно относится к контролю качества, а поэтому внедрила несколько этапов проверки на своих предприятиях. Сталь Hardox известна тем, что имеет очень хорошие показатели по износу, а поэтому и стала популярной в мировом строительстве в самых разных направлениях. Это касается как крупных, так и средних объемов производства.

Основные виды проката от SSAB представлены листами, кругами и трубами различных диаметров, толщины и прочих физических параметров. Одним из преимуществ Hardox является то, что разнообразие позволяет потребителям иметь возможность выбора при изготовлении определенных заготовок и деталей. Многие марки данной стали универсальны, а поэтому могут использоваться в самых разных ситуациях. Но также есть и определенные разновидности, разработка которых велась под применение в определенных условиях.

Химический состав полностью соответствует европейскому стандарту качества, поэтому множество компаний, использующих сталь от этой фирмы, могут экспериментировать с заготовками на основании лишь одних физико-механических характеристик.

Характеристики

Одним из самых важных параметров для стали является ее твердость. В случае с большинством аналогов Hardox этот показатель составляет 350–500 НВ по Бринеллю. Также интересен и параметр относительного удлинения, позволяющий стали изменяться под нагрузками без повреждения внутренней структуры. Шведский производитель решил не делать особого упора на эту характеристику, поэтому она составляет всего лишь 10%, тогда как у сырья других фирм этот показатель достигает 12–14% в среднем. Крайне важным преимуществом Hardox стоит отметить предел прочности в 1250–1400 МПа.

При этом аналоги с примерно схожими прочими характеристиками имеют данный показатель на уровне 800–1030 МПа, поэтому немалое количество предприятий постепенно перешло от использования более старых материалов к новым Hardox. Обращая внимание на различные модели фирмы, стоит сделать вывод, что компания специализируется в основном на том, чтобы ее продукция имела как можно более износостойкую структуру. Это касается возникновения коррозии, выдерживания физических повреждений и прочих методов воздействия на сталь.

Среди иных особенностей Hardox выделяется соотношение крайне высокой прочности и отсутствия примесей, за счет чего сырье становится довольно гибким. И это является лишь одной из черт спецификации конкретных марок, не считая прочих показателей, благодаря которым сталь можно использовать в разных сферах металлургии и строительства. Точные значения по составу индивидуальны – в зависимости от конкретной модели и её типа изготовления: холоднокатаные листы, широколистовой или рулонный прокат. Также на это влияют и итоговые показатели ширины и толщины.

Температурная зависимость модуля Юнга находится в значениях, близких к своим аналогам.

Обзор марок

Самый минимальный показатель твердости среди Hardox имеет HiTuf, которая производится толщиной от 40 до 160 мм. Максимальная ширина составляет 3350 мм. Специалисты рекомендуют использовать данный тип стали при пониженной температуре. Твердость по Бринеллю – 310–370 МПа, предел текучести – 850. HiTuf имеет приближенные к аналогам параметры, а поэтому не столь дорога.

Hardox 400 – одна из самых распространенных разновидностей от шведской компании. Преимуществом этого сырья является оптимальное сочетание химического состава и механических свойств, которые в своей совокупности делают 400-ю марку одной из лучших. Другие стали либо не настолько гибкие, либо имеют меньшую прочность, которая для этого сырья составляет 370–430 МПа. Толщина варьируется от 2 до 130 мм, причем наиболее тонкие вариации не уступают по своим параметрам отечественным аналогам, которые толще в несколько раз.

Предел текучести – около 1100 МПа, марка отличается вязкостью, свариваемостью и разносторонними показателями, за счет которых Hardox 400 активно используется в проектах, где предусмотрена холодная гибка.

Hardox 450 – другая популярная марка стали, при разработке которой компания хотела сделать упор на износостойкость, выдерживание всех возможных видов истираний и прочих воздействий во время эксплуатации. Такие отличительные черты, как высокая вязкость и хорошая свариваемость, остались, при этом толщина и ширина совершенно идентичны 400-му аналогу. Изначально Hardox 450 предполагалась как сталь для кузовов грузовиков.

Ключевая разница в характеристиках этой марки заключается в толщине. Например, наиболее тонкие типы 450-го имеют твердость от 425 до 475 по Бринеллю, предел текучести – 1100–1300 МПа, испытание на ударную вязкость при -40 градусов составляет 50 Дж. С увеличением толщины предельно минимальные показатели твердости достигают 390 и 410 МПа, эквивалент по углероду и процентаж удлинения одинаковы для любых вариаций Hardox 450.

Hardox 500, 550 и 600 – ряд сталей с твердостью в 500 МПа. Первая из вариаций имеет толщину от 2 до 103 мм и ширину – 3350 мм, второй и третий типы – от 8 до 65 мм толщины и 2900 и 2000 мм ширины соответственно. Лучше всего проявляют себя при эксплуатации в тяжелых условиях, где стандартные марки имеют быстрый износ. Среди прочих преимуществ стоит выделить хорошую ударную вязкость и высокую надежность. Также среди ассортимента сталей Hardox есть и Extreme, характеристики которой наиболее универсальны, она используется в самых серьезных и широкомасштабных проектах.

Аналоги

Несмотря на хорошее качество и характеристики сталей Hardox, их повсеместное применение затруднено немалой стоимостью. Поэтому отечественные производители нередко используют различные аналоги, которые по большей степени имеют схожие характеристики и могут выступить достойной альтернативой шведскому материалу. Главными преимуществами российских сталей являются их повсеместное наличие на рынке сырья и более низкая стоимость.

При этом можно подобрать такую сталь, которая будет специализирована под конкретные нужды и задачи, в связи с чем она проявит себя не хуже.

Среди таковых можно выделить 18ХГНМФР, 14ХГ2САФД, 25ХГСР, а также 16ХГМФТР с различными классами прочности. Хоть указанные разновидности и уступают в некоторых аспектах, но все же в целом они сопоставимы с Hardox, а поэтому повсеместно и успешно используются во многих сферах деятельности отечественными компаниями. С точки зрения времени данные материалы зарекомендовали себя как весьма качественные, за счет чего активный спрос на них сделал данные вариации сталей крайне доступными. Производителями данных марок являются такие предприятия, как «ОАО Северсталь» и «ЧАО Азовсталь».

Применение

Основными сферами применения сталей Hardox являются металлургия и широкомасштабное производство различных деталей, являющихся как составными частями более сложных механизмов, так и самостоятельными продуктами. Некоторые более износостойкие марки активно эксплуатируются в качестве основы для строительной техники, где важны такие параметры, как прочность и упругость. Жаропрочная Hardox HiTemp популярна при создании высококачественного отопительного оборудования. Вариация Extreme применяется в масштабных дорогостоящих проектах, где крайне важна универсальность материала.

Обработка, резка и сварка

Всевозможная обработка сталей Hardox довольно проста по причине малого наличия легирующих присадок. Также грамотно подобранный химический состав позволяет выполнять холодную ковку и проводить различные типы сварочных работ. Именно из-за отсутствия нюансов по обработке Hardox используется в крупных проектах, ведь чем универсальнее материал, тем проще его эксплуатация.

Ar500 сталь российский аналог

Аналоги российских и зарубежных сталей

Ниже перечислены страны и действующие в них стандарты на металлы:

- Австралия — AS (Australian Standart)

- Австрия — ONORM

- Бельгия — NBN

- Болгария — BDS

- Венгрия — MSZ

- Великобритания — B.S. (British Standart)

- Германия — DIN (Deutsche Normen), WN

- Европейский союз — EN (European Norm)

- Италия — UNI (Italian National Standards)

- Испания — UNE (Espaniol National Standards)

- Канада — CSA (Canadian Standards Association)

- Китай — GB

- Норвегия — NS (Standards Norway)

- Польша — PN (Poland Norm)

- Румыния — STAS

- Россия — ГОСТ (Государственный стандарт), ТУ (Технические условия)

- США — AISI (American Iron and Steel Institute), ACI (American Concrete Institute), ANSI (American National Standards Institute), AMS (American Mathematical Society: Mathematics Research and Scholarship), API (American Petroleum Institute), ASME (American Society of Mechanical Engineers), ASTM (American Society of Testing and Materials), AWS (American Welding Society), SAE (Society of Automotive Engineers), UNS

- Финляндия — SFS (Finnish Standards Association)

- Франция — AFNOR NF (association francaise de normalisation)

- Чехия — CSN (Czech State Norm)

- Швеция — SS (Swedish Standart)

- Швейцария — SNV (Schweizerische Normen-Vereinigung)

- Югославия — JUS

- Япония — JIS (Japanese Industrial Standart)

- Интернациональный стандарт — ISO (International Organization for Standardization)

В США используется несколько систем обозначения металлов и сплавов, связанных с существующими организациями по стандартизации. Наиболее известными организациями являются :

- AISI — Американский Институт Чугуна и Стали

- ACI — Американский Институт Литья

- ANSI — Американский Национальный Институт Стандартизации

- AMS — Спецификация Аэрокосмических Материалов

- ASME — Американское Общество Инженеров — Механиков

- ASTM — Американское Общество Испытания Материалов

- AWS — Американское Общество Сварщиков

- SAE — Общество Инженеров — Автомобилистов

Ниже приведены наиболее популярные системы обозначений стали, используемые в США.

Углеродистые и легированные стали:

В системе обозначений AISI углеродистые и легированные стали, как правило, обозначаются с помощью четырех цифр. Первые две цифры обозначают номер группы сталей, а две последние — среднее содержание углерода в стали, умноженное на 100. Так сталь 1045 относится к группе 10ХХ качественных конструкцион-ных сталей (несульфинированных с содержанием Mn менее 1%) и содержит углерода около 0.45%.

Сталь 4032 является легированной (группа 40ХХ), со средним содержанием С — 0.32% и Mo — 0.2 или 0.25% (реальное содержание C в стали 4032 — 0.30 — 0.35%, Mo — 0.2 — 0.3%).

Сталь 8625 также является легированной (группа 86ХХ) со средним содержанием: С — 0.25% (реальные значения 0.23 — 0.28%), Ni — 0.55% (0.40 — 0.70%), Cr — 0.50% (0.4 — 0.6%), Mo — 0.20% (0.15 — 0.25%).

Помимо четырех цифр в наименованиях сталей могут встречаться также и буквы. При этом буквы B и L, означающие, что сталь легирована соответственно бором (0.0005 — 0.03%) или свинцом (0.15 — 0.35%), ставятся между второй и третьей цифрой ее обозначения, например: 51B60 или 15L48.

Буквы M и E ставят впереди наименования стали, это означает, что сталь предназначена для производства неответственного сортового проката (буква M) или выплавлена в электропечи (буква E). В конце наименования стали может присутствовать буква H, означающая, что характерным признаком данной стали является прокаливаемость.

Нержавеющие стали:

Обозначения стандартных нержавеющих сталей по AISI включает в себя три цифры и следующие за ними в ряде случаев одну, две или более буквы. Первая цифра обозначения определяет класс стали. Так обозначения аустенитных нержавеющих сталей начинаются с цифр 2ХХ и 3ХХ, в то время как ферритные и мартенсистные стали определяются в классе 4ХХ. При этом последние две цифры, в отличие от углеродистых и легированных сталей, никак не связаны с химическим составом, а просто определяют порядковый номер стали в группе.

Обозначения в углеродистых сталях:

10ХХ — Нересульфинированные стали, Mn : менее 1%

11ХХ — Ресульфинированные стали

12ХХ — Рефосфорированные и ресульфинированные стали

15ХХ — Нересульфинированные стали, Mn : более 1%

Обозначения в легированных сталях:

13ХХ — Mn : 1.75%

40ХХ — Mo : 0.2, 0.25% или Mo : 0.25% и S : 0.042%

41ХХ — Cr : 0.5, 0.8 или 0.95% и Mo : 0.12, 0.20 или 0.30%

43ХХ — Ni : 1.83%, Cr : 0.50 — 0.80%, Mo : 0.25%

46ХХ — Ni : 0.85 или 1.83% и Mo : 0.2 или 0.25%

47ХХ — Ni : 1.05%, Cr : 0.45% и Mo : 0.2 или 0.35%

48ХХ — Ni : 3.5% и Mo : 0.25%

51ХХ — Cr : 0.8, 0.88, 0.93, 0.95 или 1.0%

51ХХХ — Cr : 1.03%

52ХХХ — Cr : 1.45%

61ХХ — Cr : 0.6 или 0.95% и V : 0.13% min или 0.15% min

86ХХ — Ni : 0.55%, Cr : 0.50% и Mo : 0.20%

87ХХ — Ni : 0.55%, Cr : 0.50% и Mo : 0.25%

88XX — Ni : 0.55%, Cr : 0.50% и Mo : 0.35%

92XX — Si : 2.0% или Si : 1.40% и Cr : 0.70%

50BXX — Cr : 0.28 или 0.50%

51BXX — Cr : 0.80%

81BXX — Ni : 0.30%, Cr : 0.45% и Mo : 0.12%

94BXX — Ni : 0.45%, Cr : 0.40% и Mo : 0.12%

Дополнительные буквы и цифры, следующие за цифрами, используемые для обозначения нержавеющих сталей по AISI означают:

xxxL — Низкое содержание углерода Система обозначений ASTM:

Обозначение сталей в системе ASTM включает в себя :

- букву A, означающую, что речь идет о черном металле;

- порядковый номер нормативного документа ASTM (стандарта);

- собственно обозначение марки стали.

Обычно в стандартах ASTM принята американская система обозначений физических величин. В том же случае, если в стандарте приводится метрическая система обозначений, после его номера ставится буква М. Стандарты ASTM, как правило, определяют не только химический состав стали, но и полный перечень требований к металлопродукции. Для обозначения собственно марок сталей и определения их химического состава может быть использована как собственная система обозначений ASTM (в этом случае химический состав сталей и их маркировка определяется непосредственно в стандарте), так и другие системы обозначений, например AISI — для прутков, проволоки, заготовки и др., или ACI — для отливок из нержавеющих сталей.

Примеры :

A 516 / A 516M — 90 Grade 70 Здесь A определяет то, что речь идет о черном металле; 516 — это порядковый номер стандарта ASTM (516M — это тот же стандарт, но в метрической системе обозначений); 90 — год издания стандарта; Grade 70 — марка стали. В данном случае используется собственная система обозначений сталей ASTM, здесь 70 определяет минимальный предел прочности стали при испытаниях на растяжение (в ksi, что составляет около 485 МПа).

A 276 Type 304 L. В данном стандарте используется обозначение марки стали в системе AISI — 304 L.

A 351 Grade CF8M. Здесь используется система обозначений ACI: первая буква C означает, что сталь относится к группе коррозионно-стойких, 8 — определяет среднее содержание в ней углерода (0.08%), M — означает, что в сталь добавлен молибден.

A 335 / A 335M grade P22; A 213 / A 213M grade T22; A 336 / A 336M class F22. В данных примерах используется собственная маркировка сталей ASTM. Первые буквы означают, что сталь предназначена для производства труб (P или T) или поковок (F).

A 269 grade TP304. Здесь используется комбинированная система обозначений. Буквы TP определяют, что сталь предназначена для производства труб, 304 — это обозначение стали в системе AISI.

Универсальная система обозначений UNS:

UNS — это универсальная система обозначений металлов и сплавов. Она была создана в 1975 с целью унификации различных систем обозначений, используемых в США. Согласно UNS обозначения сталей состоят из буквы, определяющей группу сталей и пяти цифр.

В системе UNS проще всего классифицировать стали AISI. Для конструкционных и легированных сталей, входящих в группу G, первые четыре цифры наименования — это обозначение стали в системе AISI, последняя цифра заменяет буквы, которые встречаются в обозначениях по AISI. Так буквам B и L, означающим, что сталь легирована бором или свинцом, соответствуют цифры 1 и 4, а букве E, означающей, что сталь выплавлена в электропечи, — цифра 6.

Наименования нержавеющих AISI-сталей начинаются с буквы S и включают в себя обозначение стали по AISI (первые три цифры) и две дополнительные цифры, соответствующие дополнительным буквам в обозначении по AISI.

Обозначения сталей в системе UNS:

Dxxxxx — Стали с предписанными механическими свойствами

Gxxxxx — Углеродистые и легированные стали AISI (за исключением инструментальных)

Hxxxxx — То же, но для прокаливаемых сталей

Jxxxxx — Литейные стали

Kxxxxx — Стали, не включенные в систему AISI

Sxxxxx — Жаростойкие и коррозионностойкие нержавеющие стали

Txxxxx — Инструментальные стали

Wxxxxx — Сварочные материалы

Дополнительные буквы и цифры, следующие за цифрами, используемые для обозначения нержавеющих сталей по UNS означают:

хxx01 — Низкое содержание углерода Соответствие между отечественными и зарубежными стандартами на сталь и трубы

Отечественные аналоги зарубежных высокопрочных и износостойких сталей

Металлургический комбинат «Азовсталь» наладил выпуск высокопрочных и износостойких сталей, которые по многим характеристикам не уступают зарубежным аналогам, но стоят существенно дешевле.

Сравнительные характеристики зарубежных высокопрочных и износостойких сталей HARDOX, STRENX (WELDOX), Swebor, DILLIDUR, DILLIMAX, Miilux, XAR, Raex, HARTPLAST, DUROSTAT, Quard, Quend, Relia и Украинских аналогов S690QL, А514-В, 16ХГМФТР, 16Х2ГСБ, 25ХГСР, 30ХГСА, 65Г, 10Г2ФБЮ производимых комбинатом «Азовсталь»:

Предел текучести – способность металлопроката противостоять пластическим деформациям.

Предел прочность (временное сопротивление) – способность стального проката противостоять и не разрушаться под действиями внешних нагрузок (растягивание, изгиб, сжатие, скручивание и т.д).

Относительное удлинение – способность металлопроката сопротивляться и оставаться целым при растяжении.

Ударная вязкость – способность металлического проката выдерживать ударные нагрузки.

Твердость – способность листового проката оказывать сопротивление проникновению в него другого твердого тела.

С — углерод, Si — кремний, Mn- марганец, P — фосфор, S — сера, N — азот, B — бор, Cr — хром, Cu — медь, Mo — молибден, Nb — ниобий, Ni — никель, V — ванадий, Тi — титан.

Ознакомившись с данными таблицами, Вы сможете принять для себя решение о приобретении необходимого материала.

Основным требованием к высокопрочным и износостойким сталям являются высокие показатели прочности, твердости и ударной вязкости. При этом материал должен оставаться пластичными, не крошиться и легко поддаваться сварке. Механические свойства данных сталей обеспечивают высокую устойчивость к абразивному износу, хорошую свариваемость и обрабатываемость, что позволяет увеличить срок службы изделий из данного металлопроката, в сравнении с традиционно применяемыми материалами. Это ведет к значительному увеличению межремонтных периодов эксплуатации и снижению простоев оборудования, уменьшению металлоемкости изделий и получению конкретной экономии.

Данные виды сталей нашли широкое применение в производстве экскаваторных ковшей и их частей с режущими кромками и боковинами, молотковых дробилок, режущих кромок отвала бульдозера, захватов лесопогрузчиков и перегружателей, ножей и пластин шредера, сит грохотов и измельчителей, механических и гидравлических ножниц, а также футеровки бункеров дробилок, разгрузочных накопителей, кузовов самосвалов, стенок и полов вагонов, бетоносмесителей, стенок контейнеров и др.

Мировые производители и производимые ими высокопрочные и износостойкие стали:

- SSAB Oxelösund AB (Швеция) — Hardox, Strenx (бывший Weldox), Toolox, Armox, Docol;

- NLMK (Бельгия) — Quard, Quend;

- Industeel ArcelorMittal (Бельгия) — Relia;

- Swebor Stål Svenska AB (Швеция) – Swebor, Armor;

- DILLINGER HUTTE GTS (Германия) – DILLIDUR, DILLIMAX;

- ThyssenKrupp Steel Europe AG (Германия) – XAR;

- Rautaruukki Corporation (Швеция) – Raex, Ramor, Optim;

- ISD Huta Częstochowa Sp. Ltd. (Польша) – HARTPLAST;

- Miilux Ltd (Финляндия) — Miilux;

- Voestalpine Stahl GmbH (Австрия) – DUROSTAT, Alform;

- Industeel ArcelorMittal (Бельгия) — SuperElso, CREUSABRO, Relia (FORA).

Более подробную информацию о листовом прокате Вы можете узнать на сайте ООО «ОЛТЕХ».

Сталь ar500 российские аналоги

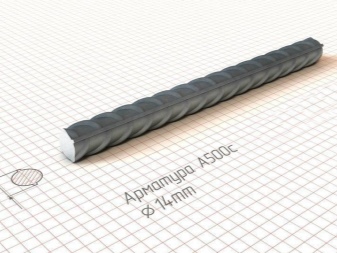

Арматура класса B500C

Арматура класса B500C является одним из самых востребованных изделий. Потребителям необходимо внимательно изучить ГОСТ, основные особенности и назначение этого продукта. А также стоит обратить внимание на то, чем он отличается от арматуры класса A500C.

Что это такое?

Актуальность арматуры B500C связана с тем, что это изделие до недавнего времени в России не производилось официально. Единственным способом его получения был импорт. Конечно, это, как правило, усложняет и удорожает работы. Все изменилось по инициативе нескольких коммерческих организаций, занимающих солидные доли российского рынка. B500C – тип проката, подвергаемый холодной деформационной обработке.

Производители позиционируют такой товар как идеальный вариант для упрочнения железобетона; эксперты сходятся во мнении, что он имеет шикарные коммерческие перспективы.

Арматура такого типа каждым предприятием может выпускаться по специализированным техническим условиям. Однако существует общий ГОСТ, регламентирующий производство холоднокатаной арматуры. Речь идет про ГОСТ 52544, вступивший в действие в 2007 году. Ранее никаких федеральных нормативов касательно продукции уровня B500C не существовало. Можно было ввозить и продавать любые изделия без ограничений.

Этот тип металлопроката отличается очень хорошей свариваемостью. Такое свойство позволяет сокращать расход электроэнергии. Что примечательно, B500C подвергается трехстороннему рифлению. Такая обработка в сочетании с отсутствием «лампасов» позволяет избежать самовольного скручивания при размотке. Продукт полностью отвечает международным стандартам.

А также стоит отметить:

более высокие анкерующие параметры, чем у арматуры, вырабатываемой по способу волочения;

возможность поставлять стержни сечением 5-9 мм с шагом ½ мм;

повышенную прочность, гарантирующую совместное применение вместе с A400, A400C, A500C или вместо них.

А также, описывая арматуру B500C, надо учесть, что она является типичным ферромагнетиком. Диаметр ее профиля варьируется от 6 до 12 мм. Коэффициент теплового расширения от 13 до 15.

Повышенная свариваемость обеспечивается меньшим содержанием углерода и легирующих добавок.

Отличие от класса A500C

Разница начинается уже с того, каким образом получают такой прокат. A500C выпускают методом горячей обработки. Потому приходится использовать мощное нагревательное оборудование. Арматура B500C такого требования не предъявляет. Что касается свариваемости, то с ней не все так просто.

Понижение предела текучести означает, что общий расход при сварке все же немного больше. Несмотря на это, арматурные изделия B500C куда экономичнее при производстве железобетонных блоков. Исключение лампаса, характерного для полученной методом горячего проката или термического упрочнения продукции, снижает износ рабочего оборудования. Это относится и к скобогибочным, и к сварочным агрегатам в целом, и к их наиболее подверженным износу деталям.

Оба класса арматуры не имеют существенных недостатков. Они полностью отвечают нормативным требованиям, предъявляемым обычно в ЕС.

Предел прочности составляет 600 и 550 Н на 1 кв. мм, сравнение не в пользу B500C. Поле допуска на номинал равно 4,5 и 8% соответственно. Обе категории материалов подходят для дуговой сварки.

Прочие различия приведены в таблице:

Угол изгиба 180 градусов

Расчетное сопротивление сжатию 450 МПа

Расчетное сопротивление сжатию 415 МПа

Расчетный показатель сопротивления растяжению 450 МПа

Расчетный показатель сопротивления растяжению 435 МПа

В агрессивной среде корродирует с образованием ржавчины

Сечение профиля от 6 до 40 мм

Сечение профиля от 6 до 12 мм

Срок службы определен только эксплуатационными параметрами

Содержание углерода 0,26%

Содержание углерода 0,24%

Использование при температуре до –55

Использование при температуре до –40

Углеродный эквивалент 0,57

Углеродный эквивалент 0,52

Назначение

Часто продукцию категории B500C применяют для формирования арматурных сеток. А также ее можно использовать, чтобы получать каркасы из арматуры. Еще доступно такое важное дело, как упрочнение железобетонных конструкций. При необходимости из металлопроката B500C производят закладные детали для бетона. Возможность поставки в бухтах на 1000-2000 кг и нарезки в точных размерах сильно упрощает применение; при технологических переделках почти исключается появление отходов.

Использование арматуры такого класса позволяет уменьшить расход металла на 15% в сравнении с изделиями класса A400. В отношении отдельных конструкций этот показатель достигает иногда ¼. Вместе с этим суммарная надежность изделий и сооружений даже увеличивается. Производители металлопроката B500C наращивают выпуск этого товара. Стоимость изделий не слишком отличается у разных поставщиков.

Все об арматуре А500С (А500)

Вместе с бетоном при строительстве сооружений из железобетона используются балки (растягивающие напряжения), а ещё вполне возможно использование колонн, чтобы укрепить бетон в сжатых участках. Совокупность элементов, соединённых друг с другом, называется арматурой. Без арматуры не обходится ни одно здание и ни один фундамент. Она необходима для строительных работ различного объёма и сложности.

Если говорить о самом производстве, то существует несколько групп: первая создаётся благодаря переработке материалов высокого качества. Данный способ считается одним из самых сложных, но несмотря на это даёт возможность изготовить конструкцию более широкого диаметра. Арматура такого типа просто незаменима для постройки плотин на гидроэлектростанциях. Второй способ связан с разделением железных балок в профессиональном варианте.

Существуют разные виды: гладкие, круглые, а также конструкции периодического формата. Последний вариант выглядит как длинная палка, имеющая рифление по всей своей поверхности, что даёт гарантию на хорошую связь с бетонной конструкцией. Именно к этому виду относится арматура А500С, о которой пойдёт речь ниже.

Данная конструкция необходима для того, чтобы сварить все детали на монтаже. Её относят к классу А3, к этому же классу относится и арматура А400. На самом деле А500С – отдельный вид. Он намного прочнее, чем А3, и немного похож на А1. Но несмотря на это, на обсуждаемом классе ставят маркировку А3. Сам по себе этот вид арматуры предназначен для цикличного проката металла из арматур стали, предел текучести которого равен или превышает 500 Н/мм2.

А500С является прокатными прутьями, сделанными из стали, она имеет диаметр 6-40 мм и длину от 6 до 25 метров. Их рёбра по всей плоскости данного вида арматуры не касаются друг друга. Такие рёбра располагаются всего в несколько рядов, каждый из которых имеет угол 45 градусов к линии оси. Арматура выполняет все международные требования к материалу изготовления и производству, что обеспечивает её прочность и надёжность.

А500С всегда создаётся по стандартам ГОСТ, что гарантирует необходимые условия для производства и правила соблюдения главных характеристик.

Расшифровка названия арматуры А500С наглядно выглядит так:

- А – прокат под высокой температурой, механическая обработка;

- 500 – предел текучести, измеряемый в Н/мм2;

- С – допустимость создания сети или сварного каркаса.

Как было сказано выше, обыкновенный диаметр – от 12 миллиметров. Для такого размера существует выпуск цикличной арматуры в мотках, ведь более широкие конструкции изготавливаются лишь в форме прямых прокатных стержней.

Для создания А500С используются марки низкоуглеродной стали, такие, как Ст3ПС, Ст3СП и Ст3Гпс. В них концентрация углерода не превышает 0,22%, ну а процент содержания углерода не более 0,5. Для изделий, у которых рамки немного больше обычного, стандарты изменены: соответственно, 0,26 и 0,54 процента.

Также в составе арматуры имеются такие материалы, как кремний, марганец, и кроме этого множество других элементов, которые не запрещены стандартами ГОСТ. ГОСТ, в котором представлен сортамент арматуры А500С – Р 52544-2006.

Стальная арматура А500С хороша тем, что применяется она часто, а технология, по которой она производится, подразумевает меньшие затраты энергии. Снижая легирующие добавки, сталь приобретает хорошую пластичность, даже когда на неё воздействует сварка. Именно по этой причине материал, из которого сделана арматура А500С, наделён неплохой устойчивостью к минусовым температурам и вполне может гнуться на 180 градусов, не подвергаясь большим повреждениям.

Европейские страны и многие российские строительные компании уже вовсю используют арматуру класса А500С, ведь благодаря ей можно понизить суммарный объём армирования и повысить процент прочности.

Также прокат таких изделий обойдётся дешевле, чем старые версии, но в таком случае экономия на качественных материалах не сможет привести к понижению качества железобетона.

Производство арматуры класса А500 и А500С выполняется по технологии ТМУ, где используется техника термомеханической обработки проката. В большинстве случаев А500С производится «холодным» методом. Если для изготовления использовался именно такой способ, об этом будет говориться на маркировке. Производство арматуры на холодном катке выглядит примерно так.

- Мотки катанки, изготовленной из стали и прошедшей проверку, поочерёдно кладутся на линию производства.

- Этому мотку предстоит пройти целый цикл из валов. Им необходимо раскатать его, насколько это возможно.

- Далее уже изготовленная арматура трансформируется в определённую форму и отправляется прямо к заказчику.

Техника изготовления «горячим» прокатом отличается лишь большим количеством пунктов. В 1993 году в силу вступил стандарт СТО АСЧМ 7-93, который и по сей день действует на многих заводах и металлопрокатах Российской Федерации. Позднее появился ГОСТ 52544-06, который был нужен лишь для того, чтобы производство в стране стало единым для облегчения проверки качества и контроля.

Арматура А500 отличается от А500С маркой стали: в первой используется 76 рельсовая сталь, её нельзя варить из любого другого материала, запрещается загибать под углом более 30-45 градусов из-за того, что она с лёгкостью может сломаться. Арматуру такого класса разрешается использовать только для создания вязаных сеток или каркасов, А500 используют также в качестве одиночных стержней. Благодаря этому данный вид арматуры обрёл свою популярность – металлические стержни широко используются в разработке железобетонных конструкций, промышленных изделий и городских строений.

Проволока производится из низкоуглеродной стали, отличается своей пластичностью и лёгкостью в использовании. Виды обработки поверхности отличаются. Это зависит от оттенков: белый означает, что поверхность проволоки покрыта цинком, чёрный говорит о том, что обработки как таковой не было. Профессионалы в своём деле советуют применять проволоку с диаметром от 1,2 до 1,4 миллиметра, она предоставляет возможность для обеспечения прочности и надёжности.

Такой прокат вполне применим во всех сферах, особенно его использование незаменимо для строительных задач.

Типы арматуры бывают различные, это зависит от того, в каких сферах она будет использоваться. Её делят на несколько групп.

- Рабочая. Имеет свойство растягиваться, а также обретает скалывающее усилие, которое появляется из-за воздействия внешних факторов или собственной массы в конструкциях из железобетона.

- Распределительная. Этот тип арматуры гарантирует стойкость главного стержня в постоянном положении и делит груз между несколькими стержнями.

- Арматурно-хомутовая. Используется для создания из отдельных частей арматуры целостной композиции. Кроме этого, создаёт хорошие условия для предохранения бетона от нежелательных повреждений и мелких трещинок косого типа около бетонных опорных конструкций.

- Монтажная. От пунктов выше данный тип арматуры отличается тем, что она не реагирует ни на какие действия с внешней стороны. Она создана для того, чтобы арматурная конструкция в принципе могла существовать, а ещё в целях обеспечения проектного положения рабочей конструкции и хомута во время построения бетонного фундамента.

Основные характеристики

Радиус загибания и расчётное сопротивление имеют определённые критерии, по которым создаётся арматура. Нормативное значение сопротивления арматуры класса А500СП равно значению контролируемого физического или условного (σ0,2) предела текучести арматуры класса А500С по СТО АСЧМ 7 и составляет 500 МПа.

Расчётные значения сопротивления арматуры разных классов (для сравнения) приведены в таблице.

Расчётные значения сопротивления арматуры для предельных состояний I группы, МПа

Поперечной хомутов и отогнутых стержней, Rsw

Значения, указанные в таблице, действуют лишь на короткое время нагрузок. Модуль для расчёта упругости класса А500С – 200 000 Мпа. Минимальный радиус загиба арматуры А500С – 10 миллиметров, максимальный – 28.

Размеры и вес

Удельный вес 1 метра сварки арматуры с рельефом диаметром 14 миллиметров равен 1,21 килограмма, а вес одного погонного метра арматуры А500С отличается по размеру:

- 6 мм – 0,222 кг;

- 8 мм – 0,395 кг;

- 10 мм – 0,617 кг;

- 12 мм – 0,888 кг;

- 14 мм – 1,21 кг;

- 16 мм – 1,58 кг;

- 18 мм – 2 кг;

- 20 мм – 2,47 кг;

- 22 мм – 2,98 кг;

- 25 мм – 3,85 кг;

- 28 мм – 4,83 кг.

Также существуют определённые правила к качеству изготовления, весу, габаритам и прочим характеристикам арматуры класса А500С, которые проверяются по нормативам ГОСТ Р 52544-2006:

- особая прочность;

- минимальные затраты времени на изготовление;

- лёгкость разработки конструкции.

Минимальный диаметр оправки для того, чтобы её произвести – 30 миллиметров, максимальный – 170. Числа, написанные на маркировке, позволяют оценить качество создаваемой продукции.

Лучшие производители

Чаще всего арматуру классов А500 и А500С закупают в стране, где она будет использоваться. Ведущими производителями на территории России являются:

- ОАО «ОЭМК»;

- ООО «Новоросметалл»;

- ОАО «НЛМК-Урал»;

- СЗАО «ММЗ» (Молдавия);

- ООО «АЭМЗ»;

- ООО «ТД БМЗ»;

- ПАО «АрселорМиттал Кривой Рог»;

- ОАО «Северсталь»;

- ОАО «ЕВРАЗ ЗСМК».

Данный список был составлен на основе мнений покупателей и профессионалов. У этих производителей конструкции сделаны из высококачественного металла, они соответствуют всем нормам и правилам по подготовке материалов, надзору и отправке арматуры потребителю. Именно это даёт гарантию на то, что стержни прослужат свой срок и даже больше.

Сварка и вязка

Чтоб связать каркас, используется простая проволока или же хомуты, изготовленные из пластика. Последний вариант обеспечивает арматуре прочность, лёгкость создания конструкций и хорошее качество. Если это необходимо, для фиксации стальных стержней A500C разрешается пользование зажимов из пластика с серединой, сделанной из стальной проволоки. Такой способ широко известен в магистральных трубопроводах и трубопроводах небольшой мощности.

Также для крепления фундамента из стали можно использовать те же зажимы со стальным сердечником. Их часто берут в эксплуатацию для изготовления кабельных сетей низкого напряжения. Обычно используются несколько методов закрепления крючком. Всего их четыре, у них различное время создания рамок и надёжность крепления содержащихся в них частей. В целях уменьшения времени, необходимого для выполнения соединений, используется специальный пистолет. Это улучшает экономию на использовании сырья

Арматуру вяжут для построения фундаментов. Благодаря этому способу конструкции придаётся устойчивость. При этом соединения арматуры A500C с помощью паяльника применяются в исключительных случаях из-за высокой нагрузки. Выбирая лучший способ создания каркаса, необходимо оценить все внешние условия и факторы.

Сварка – один из самых распространённых способов собрать все звенья в раму. Это происходит из-за высокой свариваемости материала, так как он содержит маленький процент легирующих и углеродных соединений. Арматуру с диаметром равным 16 или более миллиметров необходимо после работы приваривать без ухудшения технических характеристик.

Использование стержней диаметром 10-14 миллиметров даёт возможность производить сварку в строительных зонах, где не возникают сейсмические нагрузки. В ином случае объект будет уничтожен во время движения пластин.

Цена на проволоку, сделанную с помощью вязки хомутов ПВХ, выше, но в любом случае у пластиковых элементов существуют определённые плюсы.

Читайте также: