Сталь d2 угол заточки

Обновлено: 24.04.2024

Originally posted by hatter:

Лично я давно для себя уяснил, что 30 градусов на любых сталях не годится даже для строгания твёрдых пород дерева.

30град. наводят вынужденно, из-за больших сведений и в 40 они резать не будут, если это, допустим не ванадис.

У меня в сведении больше 0,4 ножи при углах в 40 уже теряют в резе и долгорезе, что порошки, что обычные.

Я бы в большом сведении к углу 30 добавил микрофаску не менее 40град.

В резе не потеряет, так как трамонтина-про в сведении 0,2, заточена с завода на 40 без микро, а китайский кухонник Нора заточен на 30, с микрофаской 40град. с завода- в резе мыла не замечал, если хорошо заточены.

Товарищ, почитав данную тему, принёс на заточку wk5 от Батурова с клинком из х12мф (отечественный "аналог" д2), пострадавший на костях курёнка.

Нож был охарактеризован как неоднозначный (доставучий сколами).

Оглядели. сведён тонко до 0,4, заточен на результирующий 32, сталь "на пробу" суховата.

Попросил меня заточить поагрессивнее, но и про стойкость не забыть.

Для начала снес дефекты на наждачке P1000

и задал геометрию подвода с 30 градусов (полных) на алмазах.

Почти все фото сделаны в ходе контроля заточки, не имея целью показать непременно результат этапа, посему, слабонервным лучше не смотреть тк в кадр и заусенец и артефакты разные попадали.

Дмт синий 325 grit,

затем красный 600 grit на нем повысил угол до 31,

зелёный 1200 grit на нем повысил до 32 градусов.

325

600

1200. Вместе с заусенцем на 1200grit стали выпадать кусочки кромки.

Взял вашиту. Поднял угол до 33.

За неполные две минуты характер подвода и рк изменился.

Рез стал мягчайшим.

Но поскольку просили поагрессивнее,

повысил до 34 и взялся за хиндостан

Какие то скольчики на рк то тут то там виднеются,

На рез не влияют, ногтем или бумагой не идентифицируются,

может просто 100х увеличение все излишне драматизирует?!

Но разбираться некогда было, спать пора,

пригладил немного (5-7 проходов совокупно) на луксоре 0,5м и на чистой коже.

При этом риску от хиндостана не замазал, характер реза сохранил.

Верну пока хозяину, поработает, посмотрим,

повысить угол (в тч микроподводом) и сменить финиш всегда успеется.

С уважением, иван

Мне кажется, или хинд наволакивания дал больше, нежели вашита?

Он у Вас в какой притирке и Вы его с маслом или с водой применяли? Любопытственно.

P.S. Cпасибо за обзор и фото!

Приветствую Вас!

Да, вашита чуть-чуть совсем наволакивала, а хиндостан с водой в притирке f400 (если ничего не путаю) работал.

Тоже удивился объёму металла.

сегодня ещё раз попробовать этот сет хочу.

Ещё есть один нож из х12мф от wk,

планирую проточить той же вашитой, а следом этим же хиндостаном,

Посмотреть повторится ли картина при одинаково большой для обоих камней площади или дело ещё и в том было, что пятно контакта у хинда было вовсе мизерное.

В рамках обсуждения в двух вышерасположенных постах взял ещё один нож от батурова wk1 с х12мф.

Сведён в предел 0,4. хз на чем и как заточен был, на синтетику похоже. Суховата сталь, на сухом твёрдом дереве, при проверке, сразу появились микроскольчики.

Как и было оговорено проточил вашитой на 32 градуса.

Наволакивание есть, но небольшое, рез легкий мягкий.

Затем проточил хиндостаном, подняв до 34 градусов.

Наволакивание изрядное. Зубчик явно чувствуется, рез стал агрессивным.

То ли хиндостаном для этой сухой стали твердоват, то ли прорезает кромку насквозь, но микроскольчики на рк появились местами.

Посему пригладил немного луксором 0,5м на коже (пару проходов) и пяток движений на чистой коже сделал.

Проверил заточку. Волос и перерезает и вдоль распускает.

"и тааааак сойдет!"

Работал на точилке (сведение малое, фаска узковата для меня, чтобы врукопашную идти, навыка пока недостаточно) вот этой парой камушков.

Хиндостан распилен был по боковой стороне и работает всеми своими слоями.

Стоило попробовать, как опытные камрады советуют, суспензии нагур или сланцев на хинде для смягчения его работы.

но на подвижном абразиве мне это упражнение выполнять не нравится, поэтому работал на чистом камне и имею на выходе то, что имею.

Хотя, признаться, откровенного криминала я на РК не вижу.

"опыт- то что мы получилил, не получив того, что хотели получить"

Полагаю тут уже не от хинда или не только от хинда могут быть скольчики - вероятнее просто наиболее крупные карбиды, по достижении кромкой определённой тонкости, уже не могут удерживаться матрицей сколько-нибудь надёжно, из-за чего, к сталям типа х12мф и D2 и близких, часто предъявляют претензии.

Но, с этим моментом единственный кардинальный вариант - повышение угла, однако, я не сказал бы что тут критичные какие-то моменты, всё симпатично в общем.

ну совсем уж для успокоения - если посмотреть некоторые макрофото в инете и после некоторых абразивов - там и в 3-4 раза более крупные "ямки" на кромке, и с более острыми, именно сколотыми краешками, и то криминалом не считаются)

Финишником выступал,строго говоря, не Гуанси (он являлся лишь камнем основанием для работы с суспензией), а Ботан нагура.

С уважением, иван.

А что менее экзотическое можете порекомендовать на финиш Д2 после М10 ?

Есть разные финишники (с маслом на СОЖ).

Александр, я даже не подмастерье ещё в заточном деле, поэтому толковых советов от меня ждать не стоит, но раз уж спросили.

Для более точного ответа позволю себе уточняющий вопрос: почему финишировать хотите непременно после м10? Может сходить до м5, а потом уже вариативность с природниками побольше?!

Для себя последними двумя в сете, проверенными неоднократно на д2 и аналогах, камнями определил bbw и dragon tongue.

Если нужно без заморочек и экспериментов оперативно заточить нож из титульной стали, с которым раньше не имел дела, чтобы было агрессивно и достаточно стойко, возьму на префиниш и финиш их.

Но если Вы хотите непременно после м10 и с маслом, я бы взял хард арк. А если с повышением угла, то можно и другим более тонким микрокварцитом попробовать (если сталь не пересушена конечно).

С подсветкой проблемы, поэтому качество фото плохое,

но кликнув на них(не ленитесь) разглядеть главное можно!

На заточке энзо трэппер из д2.

Чуть суховат.

Исходное состояние после строгания дуба:

Собственно сам нож:

Работать начал на ббв с суспензией. Грубовато, но на ощупь остро.

Поработал на чистом камне без суспензии

и при беглом взгляде ужаснулся

"что он там (ведь мягкнький сланец) за три минуты натворить успел?!"

Присмотревшись, понял, что это наволакивание металла. С облегчением выдохнул.

Проверил на волосе-норм. Агрессивная кромка. при мягкой проводке вдоль рк, едва касаясь, волос аж "подпрыгивает", как на гребёнке.

Около десяти минут работал на чёрном сланце от Ivan-3 (вроде).

Бритва на нем хорошо финишируется, решил на ноже обратную сторону попробовать. Опасался тк сталь суховата, а этот сланец очень твёрдый, суспензия только алмазом наводится и то не легко.

Пять минут точил с суспензией, пять - без.

Все наволакивание в районе рк удалось сгладить.

Опасения не подтвердились, криминала откровенного на рк не выявлено.

Рез волоса и газеты стал мягким и легким, строгание дерева тоже.

Неплохой камушек для д2 оказался. Надо подсветку наладить и ещё на чем нибудь его испытать.

Фото кликабельны. При увеличении сильно лучше предыдущих)

Фото делаю в процессе заточки по мере контроля т.е. на фото не всегда конечное состояние ножа на этом камне. Часто после съемки ещё некоторое время точу но уде не фоткаю тк лень.

Попробовал нож на ооооочень твёрдом дубе.

Все же суховатая д2 на этом энзо не выдержала строгание почти каменного дуба на 32 градусах пошли мелкие пару соток скольчики.

Нельзя так оставлять.

Надо перетачивать увеличивая угол.

Съездил купил новую лампочку в подсветку.

Переточил этот же нож на больший угол.

Оксид алюминия 10 микрон на 32 градуса на точилке

Карбид кремния 5 микрон на 33 градуса на точилке

Арашияма 6к jis примерно на 34 градуса (врукопашную точил и замерял по факту)

Мароуяма томае почти на 35 градусов

Нарезала рисочку и наволокла металл на рк (особенно заметно чуть левее перекрестия)

Сам финишник

Для проверки остроты порезал волос.

Тоже конечно остро но дерево не так легко и нежно строгает как после чёрного сланца все таки зубчик сказывается. Ладно не буду по дереву в этой редакции пользоваться. Да и вообще по моему субъективному мнению д2 для дерева не очень подходит мб потому что слишком крупные у неё карбиды грубо режет как тонко её не финишируй.

С уважением, иван

У меня 2 тестовых материала :

Твёрдая колбаса и бройлер-отморозок ))

Хрясь ))

х12Мф

Сведен в 0,7.

Заточка:

Китайский алмаз- 200 грит-30 град.

Борайд Т2 400,31 град.

Вашита -32 град.

Собственно-это попытка скрестить ежа с ужом ))

Незначительный замин на клине таки появился после рубки.

Если делать больше угол финиша-нож потерял бы в резе,но замина вероятно не было-бы.

При сведении в 0,7 нож бы уже плохо резал твёрдую колбасу в случае обычного финиша на 37 град.

Элмакс больше понравился :

Обдирка -30-финиш 34-сведение 0,4.

Интересно поймать баланс ,когда нож ещё хорошо режет ,но не делает бздынь,если хрясь))

Этот с х12мф приехал заточенный уже примерно на 30 град.

Переточил по новой.

В случае,если-бы не-заточенный нож получил,то точил-бы :

Обдирка-35,финиш 37- вариант именно под хрясь))

Вообще, на ножи WK прилично было рекламаций и отзывов, что кромку плохо держат и скалываются. Я вот на своем из ПСФ-27 (называют порошковым аналогом Д2) наблюдаю картину как раз недокаленности, кромка мнется и подозрительно весело точится

Изначально написано hatter:

Лично я давно для себя уяснил, что 30 градусов на любых сталях не годится даже для строгания твёрдых пород дерева.

Это смотря для какой стали.

Углеродки на 30-ти гр. очень даже не плохо держат кромку. Для примера. Для справки, линейки делаются из твёрдой древесины. В основном из бука

А вот D2 у меня и десяти резов не сделала

Для справки.

Линейки делают в основном из берёзы и клёна, редко из груши и бука, ещё реже из осины и ольхи. Бук "капризен", его коробит не только при обработке, но и в эксплуатации, брака много.

Самыми лучшими линейки были из груши или клёна.

Судя по видео, ваши линейки не из бука, да и в Удмуртии он не растёт.

У Вас скорее всего берёза.

По твёрдости на много отличается от бука? И что это меняет в обсуждаемом вопросе?

Зависит от того, где и на каких почвах росла берёза.

По твёрдости, эти две породы могут не сильно отличаться, а могут в полтора - два раза.

Ничего, просто не все линейки, как Вы утверждаете, делаются из твёрдой древесины (ольха, осина). Только лишь это и хотел сказать.

Вот кстати по характеру деформаций клинка я бы сказал что заточка была хороша - в деформациях больше присутствуют замины, а не сколы или выломы с кромки

примерно так и рассудив,

оставил тот же угол, чуть подлинзив подвод,

и вместо тщательной проработки вашитой на финише

небрежно прошелся грубоватым трансом.

посмотрю, что из этого выйдет.

Товарищи, купил нож savage от кизляр суприм, сталь D2. Не получается добитюся остроты при заточке. Уже и углы заточки менял и абразивы. Безтолку! Посоветуйте чем оптимально точить и на какой угол. Из абразивов в наличии: борайды серий Т2, CS-HD, golden star; эльборы на медно оловянной и органической связках; нанива профессионал 1000; арканзас транс, вашита. Заточка для работы по мясу. Нормального микроскопа нет. Нож после доводки бреет с трудом! Разве это дело? Вообщем жду посказок. Другие ножи из боле мягкой нержи без проблем довожу до желаемой остроты и агрессии.

Вроде в этой теме достаточно примеров и "чем" и "на какой угол'.

А из указанных вами любой подойдёт (разве что т2 не очень, но и им технически заточить до бритья проблем не представляет).

Скорее всего проблема с не выходом на рк и непроработкой.

"После доводки"?

Вы распишите пжста чем в какой последовательности и на какие углы точили раз уж говорите что не получилось.

Точил эльборами с повышением угла (конечный общий угол 36 градусов), потом вашитой доводил - рез не понравился; перешел в доводке на транслюцент - тоже не понравился(( Потом плюнул и сделал общий угол кажется градусов 28 с микроподводом на 32. Фаски получились широченные)) Доводил опять трансе или вашите, уже не помню. Нож конечно режет. но кухонные ножи, складень из 8 хром 13, s35vn всегда могу довести до удовлетворительного реза. Хоть сумасшедшую агрессию, хоть мягкое бритье - всегда пожалуйста. А здесь прям дело принципа получить тонкую и агрессивную кромку. Пока не выходит, ноя еще не все идеи использовал. Думаю может там карбиды размером со слона и поэтому не получается?))

Изначально написано Aleksey Ostrovsky:

. Думаю может там карбиды размером со слона и поэтому не получается?))

И там ведь ещё всё очень недурно, далеко не самая крупная структура для этой стали, клинок от Бирюкова, уже несколько лет служит верой и правдой.

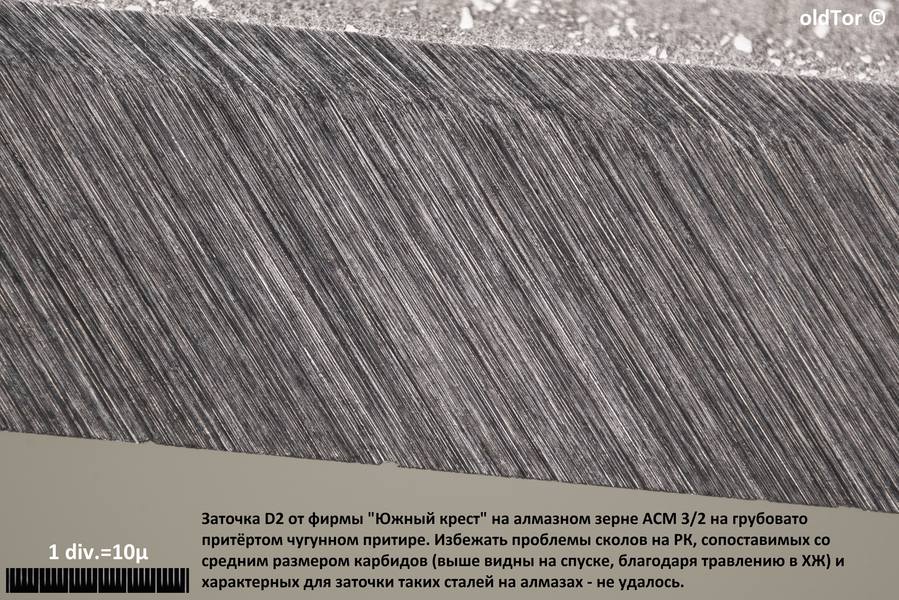

По поводу D2 и её структуры - отрабатывал тут кое-какие пробы с алмазным зерном на чугунном притире, но, к сожалению, именно с D2 это не дало толку - практически такая же хрень получается, как с заточкой её на алмазных брусках.

Надо было заточить, не особо тонко. Я попробовал "схитрить" с притиром, чтобы получить менее агрессивные риски от алмаза. Для этого я использовал довольно тонкое зерно - АСМ 3/2 мкм. всего, но подготовка притира была хоть и тщательна, но грубовата - на зерне КЗ F320.

Это позволило получить обработку, сопоставимую по шероховатости с работой на алмазном же зерне 10/7 на притире, подготовленном тоньше. При том риска получается не такая выраженно клиновидная, более округлая. Но насколько это срабатывает на быстрорезах, настолько это не подошло D2.

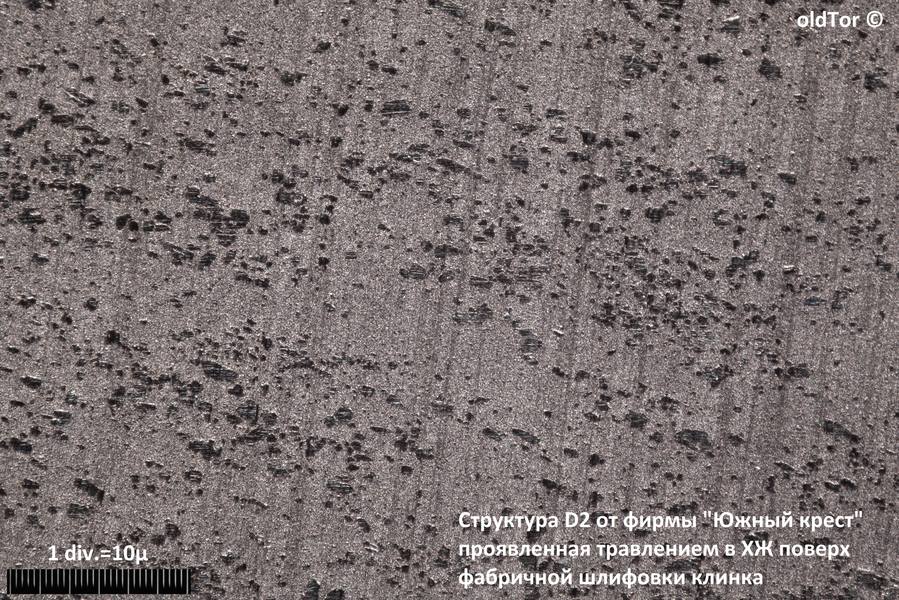

Клинок от фирмы "Южный крест". Структура очень крупная, причём легко проявляется - поверх фабричной, весьма грубой шлифовки клинка травление в слабеньком растворе хлорного железа - микрометрическая шкала на снимке есть, размер карбидов легко прикинуть:

Сначала угол был 36 градусов, когда вышла хрень, повысил до 38, выполнив технологический барьер - та же хрень.

Столь крупные карбиды, когда их встречают алмазные зёрна - скорее склонны крошиться и выламываться из кромки, нежели "обтачиваться".

Вот что получилось:

В общем, что на брусках, что на чугунном притире, такую сталь алмазами я затачивать не стану и никому не порекомендую.

Единственные исключения - обдирка с оставлением припуска, без проработки РК - создавать её нужно уже другими абразивами, и тонкая доводка на алмазном зерне 1/0 на стеклянном притире. Как максимум - может быть 3/2 на стеклянном же притире - на нём такое зерно работает намного тоньше и может работать именно доводочным, а не заточным, как здесь.

Кстати, новый притир показал себя отлично и то же самое хорошо сработало на быстрорезе р12. Но я его уже отдал, фото сделать не успел. При случае сделаю или повторю с каким-то из своих быстрорезов.

P.S. А этот клинок из D2 я переточил, вернув обратно 36 градусов, на подходящем бруске - водник Гриталон М10 СТ1 на основе зелёного карбида кремния на керамической связке. Разумеется, делал ТБ чтобы убрать сколы от предыдущей обработки. Очень однородная кромка вышла, при такой-то структуре стали и шероховатости фасок. До особо высокой степени остроты на этом бруске доводить не стал - до момента когда при ногтевом тесте кромка "тормозит" поперёк ногтевой пластины при лёгком касании и снимает стружку с волоса, хорошо режет папиросную бумагу - равно и довольно чисто:

В общем, как и следовало ожидать - проверенные решения прекрасно работают.

----------

"Теория без практики мертва и бесплодна, а практика без теории бесполезна и пагубна" П.Л. Чебышев.

Сталь d2 угол заточки

На входе:

Нож из стали д2.

Заточен ступенчато на финальный угол полный 30 градусов.

Точилась нормально. Не сухая сталь и не мягкая, заусенец не доставучий и не сыпучий.

Заточной сет был из кк, последний камень зерном м5, после чего десяток проходов на чистой коже.

Контроль в х20 и х100 пиковские микроскопы.

Волос строгал, микрозаусенца точно не было, все норм.

Поюз:

порезав на фарш кило 20 говядины и 10 свинины, напоследок, немноо легонько поковырялся между рёбер и позвоночника свиного, пытаясь отделить ребра от хребта соответственно.

На выходе:

Фото на старый телефон через х100 микроскоп, так что за качество извиняйте.

В кадре 1,2мм, цена деления 0,1мм.

Вопросы уважаемым мастерам и любителям:

1) Насколько это нормальная картина повреждений для такой работы на такой стали при таком угле (если прямо ответить не получается, просьба не глумится и не теоретизировать. Согласен, вопрос тот ещё и сформулирован "шикарно")?

2) ГЛАВНЫЙ. Какие можете дать рекомендации (заточного плана) по предотвращению или хотя бы минимизации ущерба в будущем?

порезав на фарш кило 20 говядины и 10 свинины, напоследок, поковырялся немного между рёбер и позвоночника свиного, пытаясь отделить ребра от хребта соответственно.

тут либо резать, либо ковыряться. тонкосведенные РК очень плохо работают на излом и кручение, поэтому если без "поковыряться" никак сводите РК на линзу под угол от 45 гр и более. резать будет хуже, но таких замятий не будет. у вас на фото типичные следы пластической деформации поперек РК.

А вообще под кости, ребра и хрящи купите нож-рубак: стоят копейки а пользы очень много. хотя бы за счет прекращения порчи нормальных ножей

Условно ковырялся.

это и не ковыряние, а легкие касания были, попытки подобраться.

Не вертел с нажимом я ножом как шилом между костей.

С правилами пользования знаком.

Не до такой уж степени я бестолочь.

Да и нож сведён (граница спуск/подвод) в 0,5, а то уже и поболе.

За мнение спасибо, про линзу и 45 градусов инфу принял.

По-моему, для "поковыряться" - результат недурной и сталь показала себя прилично более чем, учитывая то, какая у этой марки бывает крупная структура.

Ну, или, вот как выше порекомендовали, сделать "линзу". Для устойчивости к боковым нагрузкам это может оказаться лучше.

Originally posted by oldTor:

Я бы делал микроподвод узкий на 43-45 град. и более.

Причём лучше чем-то, что много снять не успеет,

чтобы он получился именно настолько минимально узкий,

насколько можно - тогда влияние его на ощущения от реза минимальны,

а деформации, чаще всего не превышают в глубь его ширины.

ну, лучше уж тогда сделать два прохода

--- сначала после 36 градусов увеличить на 1-2 градуса

и пройтись чем-нибудь типа М7 или M5 или около того

а потом ещё на 1-2 градуса и чем-нибудь натуральным с малым давлением.

Ну а точный угол подбирается экспериментально.

Честно говоря, D2 не очень хорошо воспринимает ударные нагрузки.

И тем более при малых углах заточки.

Недавно столкнулся с проблемой при заточке клинка со сталью D2.

После финиша нож прекрасно прошёл все тесты на газете, салфетке и помидоре.

А вот волосы на предплечье, подлец, брить отказался.

В результате второй день изучаю структуру карбидов.

Далеко не всем охото глубоко погружаться в металловедение, поэтому предлагаю коллегам делиться удачными (с их точки зрения) сетами камней для заточки твёрдых монстров.

Так как стали разные, предлагаю в постах помимо сета указывать удачно заточенные им марки сталей.

Очень надеюсь, что данная тема будет являться чем-то наподобие справочника для начинающих заточников.

Убедительно прошу в ней не флудить, а писать только про свой непосредственный опыт или знания, типа «Сталь D2, камни …», «Х12МФ, камни…».

Фото с микроскопа приветствуются.

С уважением, Михаил.

Мне хорошо зашёл способ посыпания твердого ОА порошком КК, с суспензией. КК затачивает ОА, а ОА - сталь.

Но, конечно, на точилке так не сильно поточишь

Точил алмазами Edge Pro Matrix (других нет), заточная фаска на 36 градусов (алмаз F220), финишная на 40 градусов (алмаз F600). Затем еще +1 градус - кожа с алмазной пастой Веневского завода 1/0, паста тщательно втерта в кожу специально подготовленным кусочком ольхи - кожа выглядит чистой.

Нож пережил несколько разделок форели, щуки, окуня, разных частей барашка (не всего), утка. До сих пор бреет, есть совсем небольшая коцка на скруглении, но это точно мой косяк как заточника - скругления не всегда хорошо даются.

Не вижу смысла такую сталь затачивать более тонкими абразивами. F1100 и F2000 - удел совсем других ножей под другие задачи.

Так же сетом Edge Pro Matrix весьма успешно точится S30V от Боса. Да, её можно точить и другими камнями, и совсем не алмазами. И сталь весьма приятная в заточке. Но этими алмазами получается быстро и хорошо.

Постоянные повышения угла от 16 градусов на сторону до 18 на сторону, камни - F220, F600, F1200, F2000, но с последним нужно быть осторожным, легко переборщить в том смысле что начиная с F2000 производителем рекомендуется работа от зерна для минимизации микро-сколов. Пробовал и так и так, по результатам экспериментов, согласен с производителем - F2000 лучше от зерна, и число проходов должно быть минимальным. Иначе можно вытянуть заусенку и думать-гадать как от неё избавляться.

Затем 20 градусов на сторону - кожа, алмазная паста 1/0.

Нож постоянно с собой, на что ни пробовал заменить, так и возвращаюсь к Баку. Все время решает мелкие задачи - что-то почистить, кого-то мелкого распотрошить, что-то вскрыть. Последний раз точился осенью, бреет до сих пор.

В целом кажется что F2000 в этом сете лишний и его можно просто не использовать, но экспериментально не проверял.

Есть в наличии х12мф с сильной карбидной неоднородностью, точил чем угодно - бреет без проблем.

Сдается мне, проблема ваша не в стали, а в методе доводки.

Попробуйте сделать доводку на твердых камнях/притирах вместо кожи, и закончите несколькими проходами от зерна. Если и это не поможет - повышайте угол микрофаски.

На подобных сталях вопросы стабильности вершины решаются, в основном, увеличением угла. Ну и нужно понимать еще, что ледебуритные стали - это точно не те вещи, от которых можно ожидать остроты бритвы. Даже если вам удастся аккуратно вывести тонкую РК - рабочих давлений она не выдержит.

Изначально написано Y_G:D2 от Дозье.

Точил алмазами Edge Pro Matrix (других нет), заточная фаска на 36 градусов (алмаз F220), финишная на 40 градусов (алмаз F600). Затем еще +1 градус - кожа с алмазной пастой Веневского завода 1/0, паста тщательно втерта в кожу специально подготовленным кусочком ольхи - кожа выглядит чистой.

Нож пережил несколько разделок форели, щуки, окуня, разных частей барашка (не всего), утка. До сих пор бреет, есть совсем небольшая коцка на скруглении, но это точно мой косяк как заточника - скругления не всегда хорошо даются.

Не вижу смысла такую сталь затачивать более тонкими абразивами. F1100 и F2000 - удел совсем других ножей под другие задачи.

Сдается мне, проблема ваша не в стали, а в методе доводки.

Попробуйте сделать доводку на твердых камнях/притирах вместо кожи

Присоединяюсь.

Из сталей работал с Х12МФ (А.И. Чебурков), D2 (от нормальной на крысе до пересушенной на китайцах. Самое твердое, что попадалось, это ZDP 189 Spyderco. Все это точил на апексе камнями Т2 до 1200 грит. Финишировал на "костыле" полупрозрачным Арканзасом (от Рубанков) или твердым Чарнли форестом. Во всех случаях (хотя иногда не с первого раза :-) ) добивался бритья.

А теперь о "не бреет". Несколько раз пробовал последней стадией кожу (с пастой или чистую) на жесткой основе. Всегда после этого ножи утрачивали способность брить. Видимо, из за завала режущей кромки и не способности правильно подпирать и стабильно выдерживать угол. Подробно разбираться не стал, поскольку результат без кожи меня устраивает.

Да, они. Согласен, дороговато, но лично я мог бы сэкономить не приобретая F4000 и F2000 - они оказались практически не у дел. В работе F220, F600 и F1100 (и то не всегда). Автор камней назначил им гритность (маркировку F) исходя из личных соображений примерной близости в характере работы и получаемой поверхности по сравнению с другими камнями.

С Венев ОСВ к сожалению не имел возможности сравнить, хоть и слышал положительные отзывы.

Originally posted by Y_G:

Автор камней назначил им гритность (маркировку F) исходя из личных соображений

На сайте нет упоминания про маркировку по FEPA (F), они вероятно промаркированы по японской шкале JIS.

Как определила лаборатория (в рамках интересных сравнений некоторых суперабразивов) матрикс 4000 имеет зерно:

"Заключение

Diamond particles in the 5-8 micron range embedded in simple polymer, no filler.

(Алмазные частицы в диапазоне 5-8 микрон, простой полимер без наполнителей)"

Т.е. ближе к зернистости по JIS.

По ссылке на сайт выше - указано по минимальному размеру зерна и тоже сопоставляется со шкалой JIS. А вообще там непоняток с указанным размером в мкм и зернистостью - хватает. Такое впечатление, что местами указаны крайние точки фракций, причём и наибольшая и наименьшая, а где-то вроде бы и средняя и единообразия нет - это называется "мы сделаем из того сырья, которое нам удобно, а потом подгоним под что-то".

Про венёв 1/0 OSB особенно впечатляет. Ну и про забитость полтавских эльборов с завода КК - тоже.

Изначально написано Moysha1968:.

Так как стали разные, предлагаю в постах помимо сета указывать удачно заточенные им марки сталей.

Очень надеюсь, что данная тема будет являться чем-то наподобие справочника для начинающих заточников.

Учитывая, что марка стали - это только вершина айсберга и в зависимости от термообработки результат отличается очень сильно, конкретизировать "по-клиночно" конечно можно, но толку, да и это уже есть в темах в разделе о сталях D2 и её аналога х12мф.

Если же говорить в целом о твёрдых высоколегированных сталях, то, как уже тоже многократно говорилось - предпочтительнее брать абразивы на мягких и средних связках. Для каких-то сталей и каких-то этапов обработки их предпочтительнее КК, для каких-то ОА.

D2 в целом и тем и другим хорошо обрабатывается - это же в общем-то "простая сталь", широко распространённая и известная как по китайпрому, так и по куче отечественных контор и мастеров от копеечных до "с претензией на кастом".

И кстати - одна из самых позорных по качеству ТМО мне попадалась на .. бенчмейдах некоторых серий. Которые при курсе валют после 2014 может и выглядят по цене "классом выше", но по факту - часто "шляпа". У той же "крысы" лимитовой с D2 - всё получше. Из отечественной серийки - не брал бы ничего ниже классом чем "Южный крест" из этой стали.

Можно и вовсе только на твёрдых камнях заточить успешно)) особенно если термообработка на вторичку, хотя даже и на первичку. Я только парой вашита-арканзас и незаточенные "из коробки" клинки затачивал и всё получалось хорошо во многих случаях.

Для доводки - обычные варианты масляных камней подходят хорошо, но в целом результат мне больше нравится с LI и CF.

А вообще сетов можно навскидку составить несколько десятков и все будут хорошо применимы - вопрос не столько абразивов, сколько навыка.

По поводу "справочника" - уже многие так считали, но "где два заточника - там три мнения", а учитывая, что опять-таки термообработка разная бывает, а ошибочное мнение, что "нужный абразив компенсирует недостаток навыка" - нередко, то это всё мало применимо в реальности.

Тем более сет зависит от того, какой результат нужно получить. И что в основном предполагается ножом делать.

Да и подобный результат можно получить уймой средств. Предполагается, что заточник их выбирает исходя из поведения конкретного клинка, ориентируясь на поведение стали на этапе черновой заточки и при необходимости, корректируя сет далее.

А просто некий умозрительный тот или иной сет, по гипотетической предполагаемой той или иной стали - не станет своеобразной "кнопкой "шедевр"". Навык заточки вкупе с оперативным контролем происходящего и умение делать из этого выводы по ходу дела и вносить удачные коррективы в манеру работы и сет - важнее.

Про венев 1/0 я выкладывал фото, этим камнем работать не возможно, риски на рк ужасные. Я думал что там булыжники, а оказывается технология производства не правильная, алмазы склеиваются в большие агломераты и брусок работает грубо, даже хуже 20/14

Специально для твердых и высокованадиевых сплавов я приобрел себе комплект Shapton Glass HR 320, 500, 1000, 2000, 6000, 10 000. Не нарадуюсь, и не только по твердым сталям, хотя отклик немного хуже, чем у нанивы профессионал. Снизу 150 и 270 алмазы, сверху твердый японец. При желании, можно обойтись и набором 500, 2000, 8000. Что я и сделал, купив возимый в машине набор более маленьких камней Shapton Glass seven 160 x 37 x 12 в гитности 2000 и 8000, подперев снизу веневским алмазом 500/1500, а сверху очень твердым японцем. Я успел его только попробовать, но, похоже, и для дома, при не больших объемах подойдет.

Не могу сказать, что для особо твердых сталей нужен какой-то особый сет камней. Сегодня тем твердые кухонники, вашиты оказалось достаточно.

+100

Твёрдость часто не показатель. Важнее соотношение твёрдости с вязкостью, а гораздо критичнее процент насыщенности карбидами и состав, а то и "просто" особенность термички, какая-нибудь хитрая.

Самая сложная сталь, что мне попадалась в плане сопротивления абразивному воздействию - была НЕ порошковая, НЕ высокованадиевая и термообработанная всего на 59-60 HRC. 125-ку на 63-64 обрабатывать было по сравнению с ней куда проще, не говоря уж про какую-нибудь широгами на те же 63-64 (хотя, некоторым её обрабатывать труднее чем высокованадиевые порошки в силу применяемых абразивов).

А эта сложная в заточке, вела себя примерно как твердосплав.

Ну, правда, и угол при тонкой заточке меньше 34 не держала, правда этим и большинство порошков в "обычной" и даже "авторской" термичке отличаются. Ну ладно, 32 - да. Некоторые.

Для тех, кому не охота, снял видео, в этом видео 100%но исчерпывающий перечень абразивов для тех, кому не охота

Изначально написано Evgeny136:

Специально для твердых и высокованадиевых сплавов я приобрел себе комплект Shapton Glass HR 320, 500, 1000, 2000, 6000, 10 000. Не нарадуюсь, и не только по твердым сталям, хотя отклик немного хуже, чем у нанивы профессионал. Снизу 150 и 270 алмазы, сверху твердый японец. При желании, можно обойтись и набором 500, 2000, 8000. Что я и сделал, купив возимый в машине набор более маленьких камней Shapton Glass seven 160 x 37 x 12 в гитности 2000 и 8000, подперев снизу веневским алмазом 500/1500, а сверху очень твердым японцем. Я успел его только попробовать, но, похоже, и для дома, при не больших объемах подойдет.

То олдТор

"А вообще сетов можно навскидку составить несколько десятков и все будут хорошо применимы - вопрос не столько абразивов, сколько навыка "

Вас читать как всегда интересно.

Для общей образованности интересно узнать откуда столько сетов вы взяли .

Я вижу следующие (для точилки):

-синтетика ОА -водники

-Синтетика ОА с маслом (Борайды Т2 как пример)

-КК водники или модернизированные под масло

-арканзасы -софт-хард -транс (редко применим в целом виде).

-экзотический сет япнатов, который бывает в барахолке :

-Бинсуй-Аото-разновидность сюиты (точно не вспомню).

-малораспространённые Suehiro Dual Stone и Shapton Glass Seven.

-Алмазы и эльборы.

-керамика

В ютубе для финиша Д2(х12мф) такие ещё варианты рекомендовались :

-байкалит

-сунгари с пастой люксор .

Ваше имхо интересно.

Про сунгари вы писали ,что вам он не зашёл (это по памяти)- но видел эксперименты с разной пастой .

Сет, очевидно, зависит помимо прочего от состояния клинка и от того, какая тонкость обработки требуется.

Я не стану, например, драть клинок начиная с F320 или грубее, если у него узкие фаски и он затуплен в той степени, что достаточно взять для начала F600.

А во многих случаях, мне хватит и двух последовательно применённых F600 и рядом на разной связке и с разным типом абразива, которые дадут разность обработки примерно "на шаг".

Например Гриндермановский B600VL и ИСМ м14. Во многих случаях этого достаточно по данной стали и некоторых других будет достаточно.

Могу сделать только яп. синт. водниками - благо у меня они отличные и универсальные - от обдирки и хоть до строгания волоса,

Могу брусками ИСМ

Могу советскими рижского завода

Могу советскими нонеймами

Могу Инф-абразивовскими

Могу гриталонами

Могу атлантиками и тиролитами

Могу масляными нортоновскими

Могу керамиками отечественными

Могу керамиками импортными

Могу природниками масляными

Могу природниками водными

Могу апексными брусками Boride

Могу на притирах - с КК, с ОА, с алмазами

Могу на шкурках и плёнках

Ещё могу на кирпиче, бордюрном камне и на алмазных брусках - но не стану)

На станке - могу и стану, когда нужно, но в рамках темы это вроде бы не актуально.

Вот уже сколько пунктов, и все вышеперечисленные варианты имеют диапазон работы у меня от обдирки до тонкой финишной заточки, а некоторые ещё и широкий диапазон вариантов для доводки. И среди всех из них, довольно много тех, которые прекрасно подходят для обработки D2)))

Вот и прикиньте, какое количество комбинаций сетов в зависимости от состояния клинка и требований к конечному результату, тут возможно составить))

Если учесть, что при обычном раскладе, когда не нужна доводка - достаточно сета из 2-3 абразивов. Если же нужна - ну ещё +- 1-2 абразива.

Байкалит - да, можно применить, как и ещё длинный список камней.

Если соответственно подготовить переход к нему.

Сунгари - на мой взгляд для таких сталей подходит плохо, а попытка добиться от него работы путём нанесения пасты - мне непонятно такое применение паст.

Если хочется нормально работать на полусвязанном зерне - я считаю, что лучше взять твёрдый притир или камень, который и сам по таким сталям работает хорошо. Если хочется работать на масляной суспензии - тоже самое. По аналогии с применением водных суспензий на водных камнях. Хочется на шаржированном зерне работать - глупо "вбивать" его в абразивный брусок или камень - лучше бы взять притир. Ах да, надо ещё допетрить до очевидной вещи, что в уйму брусков и камней зёрна паст шаржируются, как и агломераты зёрен)

А то как на ютубе обычно применяют на брусках и камнях пасты - это в целом какая-то профанация - там непонятно, какое же зерно хотят получить - свободное, шаржированное или полусвязанное. И в каком соотношении с работой зерна самого камня или бруска, на который наносят. Т.е. налицо "стрельба с закрытыми глазами".

Мода мазать пастой всё что ни попадя без понимания технологии и без внятного представления о том что, куда, зачем, как и в каком количестве наносить и без представления как какой вариант должен сработать - на мой взгляд бредятина.

Из разряда "ну все мажут - дай-ка я тоже намажу, авось хуже не будет". Только пасты переводят зря.

Гриталон М63, М28, М14, М7, Борайд ЦС-ШД 1200, Чарнли Форест.

Можно Гриталон М40, М14, а далее как выше.

То, что плохо затачивается сетом Гриталон, затачиваю веневскими алмазами на бланках: 100/80, 50/40, 20/14, 5/3, 2/1. Последние два на мод.связке, остальные на традиционной. Но сталей под алмазы немного: 125, Рекс, и им подобные

Что-то мне подсказывает, что тема надумана, клины твердостью за 60 единиц затачиваются теми же абразивами, не вижу смысла перечислять, т.к по факту они те же что и для для клинов мягче 60 ед.

Лично для меня - не теми же. Есть более универсальные абразивы, те же Т2, которыми можно затачивать и порошки, и простенькие стали типа 65х13 (имею ввиду не с какой то супер-пупер экспериментальной термичкой, а простая традиционная ворсменская терма на 56-57 ед). Те же Гриталоны и Гриндерманы КК можно назвать универсальными, но лишь с тем пунктом, что они текут по мягким нержавейкам, зато затачивают все. Но вот я мягкие нержавейки затачиваю Гриндерманами ОА, которые на довольно твердых связках, по твердым сталям эти абразивы практически скользят и не обновляются

Натрите твердый ОА мягким КК и ничего скользить не будет и не засалится. Т.е все равно мы приходим к тем же абразивам.

О ножевых сталях. Сталь D2: самая популярная

.jpg)

На сегодняшний день американская полунержавеющая инструментальная сталь D2 прочно заняла позиции в среднем ценовом сегменте ножей. Ее используют как в ножах с фиксированным клинком, так и в складных ножах, крупнейшие мировые бренды и мелкие кустарные производители. Высокие эксплуатационные качества этой стали позволяют ей удерживать свои позиции в ножевом производстве уже более 60-ти лет.

Исторически D2 входит в категорию инструментальных, высокоуглеродистых и высокохромистых сталей. Производство стали легированной хромом, началось в 1821 году, а первый патент на хромистую сталь был выдан Юлиусу Бауру в Нью-Йорке в 1865 году. Однако более 70-ти лет такие стали не получали применения в производстве, так как не удавалось добиться хорошего качества, при ковке образовывалось много трещин. Но прогресс металлургии шел вперед и в 1928 году был выдан первый патент на состав, который приблизительно соответствовал стали D2. А к 1934 году была создана сталь с составом: 1,55% C (углерода), 12% Cr (хрома), 0,25% V(ванадия) и 0,8% Mo (молибдена). Молибден был добавлен, для улучшения закалки, ванадий улучшал ударную вязкость, которая достигалась за счет измельчения как размера зерна, так и структуры карбида.

Для ножевого производства она начала использоваться в 1965 - 1966 годах. Относительно высокая износостойкость наряду с хорошей твердостью и ударной вязкостью подходили для изготовления клинков. Главным ее соперником в тот период был признанный лидер – сталь 440С. D2 демонстрировала лучшую износостойкость и ударную вязкость, чем 440C. Однако тот факт, что она не является полностью нержавеющей и во влажной среде на ней образовывались точки питинга, не давало ей получить заслуженную популярность. В дешевом сегменте ножей традиционно использовались стали линейки AISI 420 в различных модификациях, а затем и новые стали, такие как Sandvic 12C27. В среднем сегменте 440С, а в более высоком стали 154 СМ, ATS 34 и VG-10, а с конца 80-х и стали прошедшие порошковый передел, начиная с S30V. D2 все это время присутствовала на ножевом рынке, но в узкой нише ножей для выживания, тактических и охотничьих ножей. Однако в 10-х годах 21 века ситуация изменилась. Отличные по своим эксплуатационным качествам стали 154СМ, ATS34 и VG-10 были вытеснены порошками из ножей премиум класса и перешли в средний ценовой сегмент, при этом сохранив достаточно высокие затраты на свое производство. И производители всего мира обратили свое внимание на D2, как на сталь с понятными свойствами, но менее затратную в производстве. Она имела высокий процент углерода, отличные эксплуатационные характеристики и твердость до 64 HRC.

Аналогами американской стали D2 в мире являются: SKD11 (Япония), X150CrMoVCo12 (Германия), Cr12Mo1V (Китай), Х12МФ (Украина, РФ) и др.

Термобработка D2 проводится на воздухе - так получается более однородная зернистость и меньше вероятность возникновения напряжений в металле, чем при быстром неоднородном охлаждении. Самым современным методом, максимально подходящим для ее изготовления, является метод электрошлакового переплава ESR (Electro Slag Remelting), который помогает избавиться от нежелательных примесей. Электрошлаковый переплав — это процесс в котором расплавленный металл перед затвердеванием проходит через слой специального флюса или "шлака", который выбирает из расплава посторонние элементы типа фосфора, серы и т.д., Кроме того, существенно улучшить качества D2 удается применением криообработки в жидком азоте, которая снимает внутренние напряжения металла и улучшает прочность. Уменьшить склонность стали к коррозии помогает финишная обработка клинка: сатинирование, стоунвош, блэквош или простая, но тщательная полировка.

Несмотря на отличные качества стали, крупные карбиды в D2 ограничивают ее прочность, а также стабильность длительного удержания режущей кромки. Для того, чтобы преодолеть карбидную неоднородность американская компания Kрусибл ( см. статью ) начала в 2007 году производство порошковой версии этой стали, под маркой CPM-D2. Целью выпуска новой стали стало уменьшения размера карбида, что, улучшает ударную вязкость, коррозионную стойкость и реакцию на термообработку. Однако порошковая D2 не получила широкого распространения, так как не показывает существенных преимуществ перед другими порошковыми сталями, при этом не являясь коррозионностойкой.

Заточка стали D2 во многом связана с качеством ее изготовления. В связи с повсеместным использованием этой стали и применением ее на ножах бюджетного сегмента, стандарты производства как самой стали, так и ее термообработки оказались крайне не стабильны. Стремясь снизить затраты на производство многие фирмы проводят термообработку по самой минимальной схеме, не стремясь получить от стали высоких показателей. Зачастую производитель предпочитает не рисковать возможным повышением хрупкости и занижает ее твердость, не докаливая даже до 60 HRC. Такая сталь имеет низкую износостойкость. Возможна и другая крайность, когда производитель пытается поднять твердость до предела, закалив сталь до 64 HRC, но при этом не применяя криообработки. Такая сталь становится излишне хрупкой и уязвимой к боковым нагрузкам. Также при такой закалке может разрушаться содержащийся в стали хром, и коррозионная стойкость падает, сталь активно ржавеет в любой влажной среде.

В целом рекомендации по заточке стали D2 аналогичны другим не порошковым сталям. Сталь хорошо принимает заточку абразивами из оксида алюминия, например камнями Boride серий Т2 или PC. Заточка брусками из карбида кремния тоже возможна, но важно учитывать, что эти камни требуют замачивания в воде и работают с водой, а D2, даже в лучших своих вариантах не является нержавеющей. Если сталь на конкретном ноже демонстрирует высокую твёрдость, то для ее заточки отлично подойдут алмазные бруски на органической связке Веневского алмазного завода. Для финиша подходят пасты Dialux на кожаном бланке и алмазная паста на дубовом бланке.

Сталь D2 на сегодняшний день стала флагманом линейки бюджетных сталей и при хорошей термической обработке показывает одни из лучших свойств среди не порошковых сталей.

Характеристики стали марки D2 для ножей

Сталь D2 — высокопрочный, полунержавеющий сплав. Используется для создания ножей среднего класса, доступных по цене. Обладает всеми необходимыми характеристиками для получения изделий высокого качества, которыми можно пользоваться длительное время.

История появления сплава

Сталь марки D2 пластина 250х80х4 мм.

Сплав разработали в Америке в 60-х гг. для промышленных целей (изготовление ножей и режущих инструментов). Сейчас такая сталь производится не только в США. В Японии, Германии и Швеции разработаны сплавы, похожие по составу на D2. Единственное отличие заключается в количестве углерода.

У сплава имеются следующие обозначения:

- X155CrMo12 — производится в Германии;

- 1.2379 — так маркируется D2 согласно Европейской системе обозначения сталей;

- SLD — сплав в Японии;

- SKD-11 — маркировка D2 в Швеции.

В России также существует аналог — Х12МФ.

Сплав активно применяется в металлообрабатывающей промышленности, автомобилестроении, при производстве лезвий для бритв. Кроме этого, он используется при создании клинков холодного оружия.

Технические особенности стали марки D2

Есть пять характеристик для оценки сплава:

- Твердость. Обладает высоким показателем — до 64 HRC по Роквеллу.

- Жесткость. Отличается прочностью, но является недостаточно жестким, что приводит к неудобствам при заточке изделий.

- Износоустойчивость к абразивному воздействию. Благодаря твердости этот показатель у сплава высокий.

- Коррозионная стойкость. Данный вид стали не относится к нержавеющим, поскольку не содержит достаточного количества хрома, но сопротивляется ржавчине. Устойчивость к коррозии оценивается как средняя.

- Защита краев от завалов. При эксплуатации лезвие изделия из D2 способно долгое время сохранять свою остроту.

Химический состав

Сплав D2 относится к режущим высокоуглеродистым легированным сталям и имеет следующий состав:

- углерод (С) — 1,55%;

- марганец (Mn) — 0,35%;

- хром (Cr) — 11-13%;

- кремний (Si) — 0,45%;

- молибден (Мо) — 0,9%;

- ванадий (V) — 0,9%;

- фосфор (P) — 0,03%;

- сера (S) — 0,03%.

С помощью марганца происходит процесс закалки. Элемент не ухудшает вязкость стали, а увеличивает ее прочность и улучшает структуру продукта.

Сплав D2 обладает самой высокой степенью сопротивляемости коррозии среди высокоуглеродистых сталей. При содержании в составе до 13% хрома сплав называют полунержавеющим, но образование ржавчины зависит от контактов изделия с агрессивной средой, способа обработки и иных факторов. Хром увеличивает вязкость, твердость металла, обеспечивает меньшую подверженность износу.

Кремний придает сплаву прочность и упругость.

Молибден способствует облегчению закалки. Он усиливает способность стали прокаливаться, равномерно распределяя внутреннее напряжение, возникающее в процессе. Прибавляет прочности, твердости, повышает сопротивляемость коррозии. Добавляет изделию стойкости к высоким температурам.

Ванадий улучшает закаливаемость, обеспечивает прочность, отсутствие ломкости.

Углерод — основной элемент, как и у большинства сплавов. Придает металлу большую прочность, остроту, повышенную вязкость.

Содержание серы и фосфора, относящихся к вредным примесям, доведено до минимума, и в таком количестве отрицательным воздействием на сплав они не обладают.

Условия термомеханической обработки

Сталь такого типа требует закалки, придающей ей большую прочность. Чтобы закалить сплав, не предназначенный для изготовления клинков, применяется окислительная атмосфера. Создание клинков из стали D2 требует иной технологии.

Для производства режущих лезвий и деталей, рассчитанных на динамические нагрузки, необходимы другие время и температура воздействия. Наиболее распространена обработка стали на первичную твердость, включающая низкий отпуск и закалку в масле, под струей воздуха или в горячих средах.

Чтобы добиться однородности в структуре клинка, обеспечивают равномерное нагревание при закалке. Отсутствие окисления при подобной обработке предотвращает обезуглероживание, что способствует сохранению прочности и приобретению изделием большей остроты.

Нагрев происходит при температуре +690…+850°С. Через несколько минут или секунд сплав охлаждают, легируют ванадием и молибденом, способствующим закаливаемости.

В производстве используют метод электрошлаковой переплавки. Расплавленный металл пропускается через слой шлака, в процессе очищаясь от вредных примесей, в т. ч. от серы с фосфором.

После обработки с последующим накаливанием сталь остужается и подвергается окончательной механической обработке в виде шлифования и заточки клинка.

Преимущества и недостатки

К достоинствам относятся:

- способность долгое время держать заточку;

- твердость;

- сопротивляемость агрессивной среде;

- способность выносить сильные удары.

Изделия долго держат заточку даже при активном использовании. Сталь устойчива к воздействию окружающий среды и не деформируется, переносит даже высокие температуры. Большое содержание углерода делает рез агрессивным. Твердость способствует хорошей сопротивляемости износу, что позволяет использовать клинок для работы с самыми разными, в т. ч. высокопрочными, материалами.

- подверженность коррозии;

- сложность заточки.

Сплав не содержит достаточно хрома, чтобы быть нержавеющим. Поэтому на поверхности металла могут появляться пятна, особенно после контакта с влажной или кислой средой. Изделия из этой стали следует протирать после контакта с водой или иными жидкостями либо покрыть специальным антикоррозийным материалом.

Сам по себе металл плохо поддается полировке, поэтому поверхность изделий всегда выглядит матовой. В процессе заточки следует помнить о выборе угла: точильный инструмент нужно установить на 25-35°, иначе твердая сталь выкрошится.

У данной разновидности стали большее количество плюсов, чем минусов, отзывы в основном положительные.

Какие ножи делают из стали D2

Ножи из стали D2 обладают наибольшей популярностью: по набору свойств это лучший металл для изготовления клинков. Выплавляют преимущественно охотничьи, туристические ножи, реже — ножи бытового назначения.

Твердость и острота режущей кромки делают возможным использование ножей с бритвенной заточкой (например, «Косуля» или «Тантуха») для разделки туш на охоте.

Клинки из этого сплава полезны и в туристическом походе: с их помощью будет несложно изготовить колышки для палатки или нарезать веток для костра. Нож «Грибник» может использоваться для сбора грибов.

Ножи делятся на:

- складные, в т. ч. подарочные;

- с фиксированным клинком;

- туристические, с обширной областью применения;

- шейные, с помощью которых снимается шкура с убитого на охоте зверя;

- разделочные, предназначенные для разделки туш.

Кроме этого, сплав применяется для производства кухонных ножей высокого качества.

По свойствам нож D2 часто сравнивается с изделиями из сплава Elmax. И те и другие имеют почти равные параметры: у них одинаковая износостойкость и один и тот же профиль клинка. Но вторые в меньшей степени подвержены коррозии, и им присуща большая агрессивность реза. При этом изделия из D2 в два раза дешевле ножей Elmax.

Читайте также: