Сталь для анкерных болтов

Обновлено: 16.05.2024

1.1. Настоящее Пособие составлено к СНиП 2.09.03 "Сооружения промышленных предприятий" и применяется при креплении анкерными болтами (далее болтами), включая болты и дюбели распорного типа, строительных конструкций и оборудования к бетонным, железобетонным и кирпичным элементам (фундаментам, силовым полам, стенам и т.д.), эксплуатируемых при расчетной температуре наружного воздуха до минус 65 включительно и при нагреве бетона фундамента до 50 ° С.

Примечание. Расчетная зимняя температура наружного воздуха принимается как средняя температура воздуха наиболее холодной пятидневки в зависимости от района строительства согласно СНиП 2.01.01.

Расчетные технологические температуры устанавливаются заданием на проектирование.

1.2. При нагреве бетона фундамента свыше 50 ° С в расчетах должно учитываться влияние температуры на прочностные характеристики материала фундамента, болтов, подливок, клеевых составов и т.п.

1.3. Болты, предназначенные для работы в условиях агрессивной среды к повышенной влажности, должны проектироваться с учетом дополнительных требований, предъявляемых СНиП 3.04.03.

1.4. Требования настоящего Пособия не исключают, при наличии соответствующего обоснования, применение других способов закрепления оборудования на фундаментах (например, на виброгасителях, на клею и др.).

1.5. Рекомендации настоящего Пособия должны также соблюдаться при выполнении работ по установке и закреплению строительных конструкций и технологического оборудования в процессе монтажа.

2. Основные типы болтов и область их применения

2.1. По конструктивному решению болты подразделяются на следующие типы: изогнутые; с анкерной плитой; составные с анкерной плитой; съемные с анкерным устройством; прямые; с коническим концом.

2.2. По способу установки болты подразделяются на устанавливаемые до бетонирования фундаментов и устанавливаемые на готовые фундаменты или другие конструктивные элементы в просверленные или готовые "колодцы".

Болты изогнутые и с анкерной плитой, устанавливаемые в фундаменты до бетонирования, приведет на рис. 1 .

Рис. 1. Болты, устанавливаемые в фундаменты до бетонирования

а - изогнутые; б, в, г - с анкерной плитой; д, е - составные с анкерной плитой

Болты съемные, устанавливаемые после бетонирования фундаментов в специальные анкерные устройства, заранее предусмотренные в теле фундамента, приведены на рис. 2 .

Рис. 2. Болты съемные, устанавливаемые после бетонирования фундаментов

а - с плоской анкерной плитой (М12-М48); б - с литой анкерной плитой (М56-М125); в - со сварной анкерной плитой (М56-М100)

Болты изогнутые, устанавливаемые в колодцах, приведены на рис 3 .

Рис. 3. Болты, устанавливаемые в "колодцах", заранее предусмотренных в фундаментах

Болты прямые, устанавливаемые в просверленные скважины готовых фундаментов и закрепляемые синтетическим клеем (эпоксидным, силоксановым) или с помощью цементно-песчаной смеси методом виброзачеканки, приведены на рис. 4 .

Рис. 4. Болты прямые, устанавливаемые в просверленные скважины готовых фундаментов

а - закрепляемые синтетическим клеем (а. с. № 209305); б - закрепляемые с помощью цементно-песчаной смеси способом виброзачеканки (а. с. № 419305)

Болты распорного типа с коническим концом, устанавливаемые в просверленные скважины готовых фундаментов и закрепляемые с помощью разжимных цанг или цементно-песчаным раствором способом вибропогружения, приведены на рис. 5 .

Рис. 5. Болты, распорного типа с коническим концом, устанавливаемые в просверленные скважины готовых фундаментов

а - закрепляемые с помощью разжимной цанги (а. с. № 539170); б, в - закрепляемые цементно-песчаным раствором способом вибропогружения (а. с. № 737573 и а. с. № 763525)

Распорные дюбели (далее дюбели), устанавливаемые в просверленные скважины строительных элементов (стены, колонны и т.п.) и закрепляемые с помощью распорных устройств, приведены на рис. 6 .

Рис. 6. Дюбели распорные, устанавливаемые в просверленные скважины готовых конструкций

2.3. По условиям эксплуатации болты подразделяются на расчетные и конструктивные.

К расчетным относятся болты, воспринимающие нагрузки, возникающие при эксплуатации строительных конструкций или работы оборудования.

К конструктивным относятся болты, предусматриваемые для крепления строительных конструкций и оборудования, устойчивость которых против опрокидывания или сдвига обеспечивается собственным весом конструкции или оборудования. Конструктивные болты предназначаются для рихтовки строительных конструкций и оборудования во время их монтажа и для обеспечения стабильной работы конструкций и оборудования во время эксплуатации, а также для предотвращения их случайных смещений.

Уровень динамичности устанавливается в зависимости от типа и характера оборудования.

2.4. Болты для крепления конструкций и оборудования должны изготавливаться в соответствии с ГОСТ 24379.0 "Болты фундаментные. Общие технические условия" и ГОСТ 24379.1 "Болты фундаментные. Конструкция и размеры".

Классификация болтов в соответствии с указанными стандартами приведена в табл. 1 .

Номинальный диаметр резьбы d , мм

Изогнутые c анкерной плитой

Составные с анкерной плитой

Съемные с анкерным устройством

Изогнутые в колодцах

Прямые на клею и с цементно-песчаной виброзачеканкой

С коническим концом

2.5. Болты изогнутые (см. рис. 1 , а) предназначаются для крепления строительных конструкций и технологического оборудования в тех случаях, когда высота фундамента не зависит от глубины заделки болтов в бетон.

2.6. Болты с анкерной плитой (см. рис. 1 , б, в, г), имеющие меньшую глубину заделки по сравнению с болтами изогнутыми, рекомендуется применять в тех случаях, когда высота фундамента определяется глубиной заделки болтов в бетон.

2.7. Болты составные с анкерными плитами (см. рис. 1 , д, е) применяются в случаях установки оборудования методом поворота или надвижки (например, при монтаже вертикальных цилиндрических аппаратов химической промышленности). В этих случаях муфта и нижняя шпилька с анкерной плитой устанавливается в массив фундамента во время бетонирования, а верхняя шпилька ввертывается в муфту на всю длину резьбы после установки оборудования через отверстия в опорных частях.

Длина ввинчивания шпильки в муфту должна быть не менее 1,6 диаметра резьбы болта.

2.8. Болты изогнутые и с анкерной плитой устанавливаются до бетонирования фундаментов на специальных кондукторных устройствах, строго фиксирующих их проектное положение в процессе бетонирования.

2.9. Болты съемные (см. рис. 2 ) рекомендуется применить главным образом для крепления тяжелого прокатного, кузнечно-прессового, электротехнического и другого оборудования, вызывающего большие динамические нагрузки, а также в тех случаях, когда болты в процессе эксплуатации оборудования подлежат возможной замене.

При установке съемных болтов в массив фундамента закладывается только анкерная арматура (анкерные устройства), а шпилька устанавливается свободно в трубе после устройства фундамента.

2.10. Болты изогнутые, устанавливаемые в "колодцах" готовых фундаментов (см. рис. 3 ) с последующим замоноличиванием колодца бетоном, рекомендуются для крепления оборудования и строительных конструкций в тех случаях, когда не могут быть установлены болты в просверленные скважины.

2.11. Болты прямые на синтетических клеях (эпоксидном или силоксановом) и закрепляемые с помощью цементно-песчаной смеси способом виброзачеканки (см. рис. 4 ) рекомендуются для крепления строительных конструкций и технологического оборудования с уровнем асимметрии цикла r ³ 0,6 - для болтов на синтетических клеях и r ³ 0,8 - для болтов на виброзачеканке.

Болты, закрепляемые с помощью эпоксидного клея, могут эксплуатироваться при расчетной температуре наружного воздуха до минус 40 ° С и при нагреве бетона до 50 ° С, болты, закрепляемые силоксановым клеем, - соответственно до минус 40 ° С и до 100 ° С.

2.12. Болты распорного типа, закрепляемые с помощью разжимной цанги (см. рис. 5 , а), и распорные дюбели (см. рис. 6 ) предназначаются для крепления строительных конструкций и оборудования, испытывающих статические и вибрационные нагрузки ( r ³ 0,9).

2.13. Болты с коническим концом, закрепляемые цементно-песчаным раствором способом вибропогружения (см. рис. 5 , б, в), рекомендуются для крепления строительных конструкций и технологического оборудования, за исключением оборудования, вызывающего значительные динамические и ударные нагрузки (кузнечно-прессовое оборудование, прокатные клети, электродвигатели большой мощности и др.).

Примечание. Болты с коническим концом исполнения 2 изготовляются высадкой, исполнения 3 - навинчиванием конической втулки.

2.14. Болты, устанавливаемые в просверленные скважины готовых фундаментов, не допускается применять для крепления несущих колонн зданий, оборудованных мостовыми кранами, а также для высотных зданий и сооружений, для которых ветровая нагрузка является основной.

Для крепления указанных конструкций допускается применять болты с коническим концом, устанавливаемые способом вибропогружения.

При этом глубина заделки болтов должна быть не менее 20 d .

При мероприятиях, обеспечивающих надежность и долговечность анкеровки (увеличенная глубина заделки, дополнительные анкерующие устройства и т.д.), допускается крепление указанных конструкций болтами других типов, устанавливаемыми в просверленные скважины готовых фундаментов, по согласованию с организацией - разработчиком этих болтов.

2.15. Для крепления технологического оборудования допускается устанавливать в скважинах болты диаметром свыше 48 мм при соответствующем технико-экономическом обосновании и при наличии бурового оборудования.

2.16. Распорные дюбели предназначаются для закрепления главным образом сантехнического, электротехнического и вентиляционного оборудования, а также элементов отделки, облицовки и пр.

Конструкции и размеры распорных дюбелей приведены в прил. 1 .

2.17. Дюбели предназначаются для конструктивного закрепления различного мелкого оборудования, а также металлоконструкций, деталей декоративной отделки и других элементов на фундаментах, стенах и других строительных конструкциях из бетона, железобетона и кирпича.

Техническая документация на дюбели разработана ВНИИмонтажспецстроем.

2.18. Узлы крепления болтами с разжимной цангой и распорными дюбелями допускается вводить в эксплуатацию сразу после установки болтов и дюбелей.

3. Расчет болтов

3.1. Нагрузки, действующие на болты, по характеру воздействия подразделяются на статические и динамические. Величина, направление и характер действующих нагрузок от оборудования на болты должны быть указаны в задании на проектирование фундаментов под оборудование.

3.2. Мака сталей расчетных болтов, эксплуатируемых при расчетной зимней температуре наружного воздуха до минус 65 ° С включительно, должна назначаться в соответствии с указаниями табл. 2 .

Фундаментные болты. Какое правильное расчётное сопротивление металла болтов растяжению.

Привет всем.

Вот решил заново сделать (как-то уже делал) экселевский файл по расчёту анкерных болтов. Всё бы ничего, но столкнулся с просто не дающим мне покоя вопросом - Какое расчётное сопротивление металла болтов растяжению?

По МДС 31-4.2000 (Пособие к СНиП, по проектированию анкерных болтов) это сопротивление намного меньше, в чём может быть причина? Ниже привожу таблицы: 1-СНиП, 2-МДС, 3-ДБН

Например для болта диаметром 20мм из стали Ст3кп2 в

МДС R=145 МПа

СНиП R=185 МПа

ДБН R=190 МПа

Т.е. получается, что в МДС занижают R почти на 30%. Почему?

Потому что в СНиП (и, вероятно, в ДБН) своевременно вносились изменения. Нынче в России только что актуализированные СниПы вышли. ДБН - тоже достаточно свежий документ. А в МДС изменения не вносили. Почему? Мы этот вопрос задавали разработчикам МДС. Истинные авторы вот этого Пособия по анкерным болтам - уже не работают. А новые сотрудники плохо понимают о чем их спрашивают. Ну и разумеется - без денег никто и ничего изменять не будет.

В то же время в российской экспертизе упорно стоят на том, что проектировщик должен использовать нормативный документ вот так как он есть и не имеет права сам вносить в него изменения - т.е. если пользуетесь Пособием, то вот строго по нему и считайте. И никакие ссылки на таблицы из СНиП "Стальные конструкции" не принимаются во внимание. А на недоуменные вопросы проектировщиков следует ответ:"Ну мало ли как изменится теория расчета по Пособию всвязи с изменениями расчетных сопротивлений анкерных болтов! Это только разработчики Пособия могут ответить. Вот к ним и идите." После чего круг замыкается.

Да, печально обстоит ситуация. Страшного конечно ничего нет, просто запас будет на те-же 30%, но всё-же удивляет, что в наш информационный век не могут внести элементарные изменения. А всё потому, что раньше государство заботилось о интеллектуальном образовании своих граждан, а сейчас это же государство говорит: "Вам надо, вы и морочьте голову".

Да терли уже это тут как-то, давно правда. Пособие это разработано в развитие СНиП "Сооружения промышленных предприятий", если мне память не изменяет или что-то около того, никакого отношения к "Стальным" не имеющего. И сравнивать не корректно, методология разная.

Также как, например, сопротивление одного и того же класса бетона численно различается в "обычном" СНиПе и в "мостовом" или "гидротехническом"

По какой методике считаете, оттуда цифру и берите.

негодяй со стажем

не знаю как в Одессе, а в РФ этот вопрос вполне решаем (в данное время)

Имеем 384-ФЗ

к нему распоряжение 1047-р, п. 43 (ссылка на СНиП 2.09.03-85 обязательный п. 1.18)

| 1.18. Строительные конструкции и технологическое оборудование следует крепить к бетонным и железобетонным конструкциям (фундаментам, силовым полам, стенам и т. п.), эксплуатируемым при расчетной температуре наружного воздуха до минус 65 °С включ. и при нагреве бетона фундаментов до 50 °С, анкерными болтами согласно обязательному приложению 2. При соответствующем обосновании допускается применять другие способы закрепления оборудования на фундаментах (например, на виброгасителях, на клею и др.). |

| 7. Расчетные сопротивления металла болтов растяжению Rba следует принимать по СНиП II-23-81. |

Ответ очевиден - СНиП II-23-81* таблица 60*.

Методики расчета

в прил. 2 СНиП 2.09.03-85

и

Пособии по проектированию анкерных болтов для крепления строительных конструкций и оборудования к СНиП 2.09.03-85

идентичны!

В пособии более развернута.

В СНиП II-23-81* таблица 60* получена исходя из формулы Rba = 0,5Run

В СП 53-102-2004 таблица Г.7 получена исходя из формулы Rba = 0,8Ryn

В СП 16.13330.2011 таблица Г.7 получена исходя из формулы Rba = 0,8Ryn

В Пособие к СНиП 2.09.03-85 таблица 3 получена исходя из формулы Rba = 0,4Run

olf_, вашими бы устами да мед пить!

Все что вы тут изложили я уже сообщал экспертам. Спорил, доказывал, к руководству экспертизы на приемы ходил, грозился в суд подать. Знаете что мне сказали руководители экспертизы? "Мы все понимаем, но таково мнение нашего эксперта. В СНиП 2.09.03-85 не вносили изменений после 1988 года. А в СНиП II-23-81* очень даже вносили. И в 1988 году все отлично совпадало и корреспондировалось, а потом - перестало. И никакой реакции от разработчиков СНиП 2.09.03-85 не последовало. Хуже того - МДС 31-4.2000 (оно же Пособие по анкерным болтам) было принято в 1993 году. Но там своя таблица расчетных сопротивлений металла анкерных болтов, и нет прямых ссылок на СНиП II-23-81* по этому вопросу. Получается - все вопросы к авторам Пособия." Вот и получается, что в свое время кто-то что-то прохлопал, недосмотрел, не захотел разобраться, бесплатно поработать и т.д. А теперь все мучаются. И формально все это запросто можно изобразить так что в Пособии заложена такая методика расчета анкерных болтов, которая не рассчитана на эти же болты, но с повышенными расчетными сопротивлениями.

В СП 53-102-2004 таблица Г.7 получена исходя из формулы Rba = 0,8Ryn

В СП 16.13330.2011 таблица Г.7 получена исходя из формулы Rba = 0,8Ryn

- видел енти документики тока обхожу мимо

- а это откуда, там только табл. 3 и похожей формулы нет

Леонид все понимаю работа у них такая, разбираться нет времени и все прочее (типа чё ты хочешь?! в запас же!!).

А вообще интересно проследить за нормами на металл, как правило они имеют приемственность

Заглядываем в СНиП II-В.3-72 табл. 7 и видим расч. сопротивления совпадающие данными пособия к СНиП 2.09.03-85

Заглядываем в СНиП II-23-81* табл. 60 * - вносились изменения!

Значит на заре юности (1981 год) данные табл. 60 СНиП II-23-81 совпадали с табл. 7 СНиП II-В.3-72

а затем были внесены изменения, только вот Норма от 01.02.2012 не позволяет выявить каким именно изменением..

Да терли уже это тут как-то, давно правда. Пособие это разработано в развитие СНиП "Сооружения промышленных предприятий", если мне память не изменяет или что-то около того, никакого отношения к "Стальным" не имеющего. И сравнивать не корректно, методология разная.

А вот что пишет предисловие к МДС : "Рекомендовано к изданию решением секции несущих конструкций научно-технического совета ЦНИИпромзданий.

Содержит основные положения по расчету болтов и креплений строительных конструкций и строительного оборудования. Рассмотрены прогрессивные типы болтов и даны рекомендации по их применению. Отражены вопросы, касающиеся образования скважин в бетоне и железобетоне, установки и затяжки болтов, выверки оборудования и конструкций."

Поэтому говорить, что методология разная некорректно. И к Стальным конструкциям ещё как имеет отношения, мы ж не из резины проектируем!

И вопрос на засыпку: как Вы считаете, какие расчётные сопротивления следует закладывать в программу, те что указаны в этом пособии или из приведенной выше таблицы 60? Всё-таки хочется, чтобы программа была приближена к реальности, да и хочу потом выложить её на всеобщее пользование в раздел download, чтобы люди пользовались.

Леонид все понимаю работа у них такая, разбираться нет времени и все прочее (типа чё ты хочешь?! в запас же!!).

А вообще интересно проследить за нормами на металл, как правило они имеют приемственность

Заглядываем в СНиП II-В.3-72 табл. 7 и видим расч. сопротивления совпадающие данными пособия к СНиП 2.09.03-85

Заглядываем в СНиП II-23-81* табл. 60* - вносились изменения!

Значит на заре юности (1981 год) данные табл. 60 СНиП II-23-81 совпадали с табл. 7 СНиП II-В.3-72

а затем были внесены изменения, только вот Норма от 01.02.2012 не позволяет выявить каким именно изменением..

Ну, допустим, можно выяснить каким именно изменением в СНиП II-23-81 заменили таблицу с расчетными сопротивлениями анкерных болтов. Но что это даст? Если вас так интересуют причины обнаруженных несовпадений в НОРМАХ, то на мой взгляд дело в том, что в 1991-92 гг. должен был выйти новый СНиП "Стальные конструкции". К концу 1991 г. он был тщательно проработан и почти готов к выпуску, но помешали известные исторические события и в России надолго стало не до НОРМ. А разработчики Пособия по анкерным болтам ждали указаний и плановых денег из Госстроя СССР, но так их и не дождались. А в Госстрое захотели немного повременить с выпуском Пособия до выхода нового СНиП. Но его так и не выпустили, а Пособие выпустили в 1993 г. в том виде, в каком оно было. Ну и что вы теперь хотите? Наказывать людей из которых "одних уж нет, а те - далече"?

Дело в том, что даже если имеются несоответствия в НОРМАХ, то проектировщик не имеет права сам вносить в НОРМЫ изменения или импровизировать с их трактовкой. Он может только просить разъяснений у разработчиков НОРМ. (А они могут гордо хранить молчание.) И с этой твердокаменной позиции вы наших экспертов ничем не сдвинете.

По-моему надо дать возможность пользователю программы самому решать какими расчетными сопротивлениями ему пользоваться.

Откровенно говоря я балдею от всех этих обсуждений, ребята. Остаётся только вопрос, как вы там ещё работаете если в стране на 10 часовых поясов нет консенсуса как посчитать с. й анкерный болт.

Вопрос с экспертами - это вообще песня. Как этот персонаж, возможно закончивший на тройки крыжопольский политех, будет доказывать что его квалификация выше моей и что он может меня проверять, а не я его. За всё время работы в Канаде и Южной Америке ни разу не встречался с таким понятием как эксперт. Да, на большие обьекты есть экспертные заключения, но это заключения по экологии, по воздействию на городскую инсфраструктуру, по финансам и прочим глобальным вещам. Но чтобы какой-нибудь клерк проверял арматуру или сечение элемента - нет такого и подавно.

Врачи такие же специалисты-профессионалы как и инженеры, от качества их работы жизнь людей зависит не в меньшей мере. Почему же тогда врачи не ходят утверждать кажды диагноз или план хирургической операции к их умному врачебному эксперту?

Вывод - вся эта экспертная система нужна только самой бюрократии которая с неё кормится, искренне сочувствую тем кому приходится жить с этим явлением.

Дело в том, что даже если имеются несоответствия в НОРМАХ, то проектировщик не имеет права сам вносить в НОРМЫ изменения или импровизировать с их трактовкой.

Вносить изменения не имеем права, но, извините импровизировать с трактовкой ещё как можем и мало того - должны. Если не докапываться до сути вопроса то грошь цена вообще такому инженеру.

Всё в мире движимо фундаментальными законами БЕЗ НАС, мы только создаём методы приближающие нас к пониманию этих принципов. И если есть сталь ВСт3кп5 то и расчётное сопротивление растяжению у неё с новыми нормами поменяться никак не может! Да и вообще в последнее время происходит каламбур - стало нормой менять нормы.

Он не будет доказывать - это ему внушено. Вернее, вопрос о квалификации не рассматривается в силу должности.

Ну например гражданский главнокомандующий может дать команду атаковать слева, в то время как военный специалист-комдив докладывает, что надо справа. Кто там будет мериться военными талантами?

| Откровенно говоря я балдею от всех этих обсуждений, ребята. |

| Остаётся только вопрос, как вы там ещё работаете если в стране на 10 часовых поясов нет консенсуса как посчитать с. й анкерный болт. |

| Вопрос с экспертами - это вообще песня. Как этот персонаж, возможно закончивший на тройки крыжопольский политех, будет доказывать что его квалификация выше моей и что он может меня проверять, а не я его. |

- пожалуйста не надо судить о том с чем Вы не знакомы, а также внушать ложное чувство превосходства над более опытным коллегой..

| Вывод - вся эта экспертная система нужна только самой бюрократии которая с неё кормится, искренне сочувствую тем кому приходится жить с этим явлением. |

- отчасти это так, однако позвольте делать выводы местным профи. Сочувствовать не в чем, эксперты-профи наши друзья..

Бородатый..

Мужик утром с бодуна жене:

-У нас что- нибудь есть?

-Нет

-Совсем?

-Совсем

-Сахар есть?

-Есть

-Дрожжи есть?

-Есть

-Замеси..

Сел , выпил и за голову обоими руками взялся

Жена: "Что за голову держишься?"

-Что-бы крышку не сорвало.

Вечером.

-Ну что? Не сорвало.

-Крышку-то не сорвало. днище вышибло

И никаких тогда уж упоминаний в разговоре с экспертом о существовании МДС 31-4.2000 (Пособие к СНиП 2.09.03-85 по проектированию анкерных болтов)!

Реинкарнирую тему. Касаемо глубины заделки. В каждом из упомянутых документов кочует одна и та же минимальная глубина заделки для каждого типа болта. Между тем, в пособии к СНиП 2.09.03 отдельно указано, что Н принята из условия R ba =145МПа. Если в других документах сопротивление болтов принято большим, то, получается, и заделка должна быть больше?

Однако да. Например болт М20 из стали Ст10 может максимум вытянуть допустим 2 тонны, то болт М20 из стали 40Х может вытянуть допустим 10 тн. Соответственно если для первого болта достаточно анкеровки в 500 мм (допустим), то при тех же условиях для второго нужно 2000 мм (допустим). 10 тонн как-то надо же подлиньше "приклеить" к бетону, чем 2 тонны.

Это по идее. По факту думаю фундаментные болты из вольфрама не делают, поэтому длина анкеровки зависит не столько от усилия в болте, сколько от типа болта (отгиб, пластина и т.д.), марки бетона, шероховатости поверхности болта, наличия косвенного армирования и т.д.

Поэтому если длина анкеровки для болта с Rрасчb=145 МПа составила Х мм и надежна, то для болта Rрасчb=190 МПа длина анкеровки не должна сильно отличаться. С учетом заложенных больших запасов.

В каждом из упомянутых документов кочует одна и та же минимальная глубина заделки для каждого типа болта. Между тем, в пособии к СНиП 2.09.03 отдельно указано, что Н принята из условия Rba=145МПа. Если в других документах сопротивление болтов принято большим, то, получается, и заделка должна быть больше?

Если смотреть "ПОСОБИЕ ПО ПРОЕКТИРОВАНИЮ ФУНДАМЕНТОВ НА ЕСТЕСТВЕННОМ ОСНОВАНИИ ПОД КОЛОННЫ ЗДАНИЙ И СООРУЖЕНИЙ (к СНиП 2.03.01-84

и СНиП 2.02.01-83)" :

"3.12. Минимальную глубину заделки болтов в бетон Н для бетона класса В 12,5 и стали марки Вст3кп2 следует принимать по табл. 1.

Для других марок сталей болтов или классов бетона глубину заделки болтов Н' следует определять по формуле

Н' больше или равно произведению Н m1 m2 , (85)

где m1 - отношение расчетного сопротивления растяжению бетона класса В 12,5 к расчетному сопротивлению бетона принятого класса;

m2 - отношение расчетного сопротивления растяжению металла болтов принятой марки стали к расчетному сопротивлению стали марки Вст3кп2.

Для болтов диаметром 24 мм и более, устанавливаемых в скважинах готовых фундаментов, коэффициент m1 следует принимать равным 1."

То же самое написано в "Пособии по проектированию анкерных болтов для крепления строительных конструкций и оборудования (к СНиП 2.09.03-85)":

"3.20. Минимальную глубину заделки болтов из стали марки ВСт3кп2 в фундаменте (размер Н) для бетона класса В12,5 следует принимать по табл. 4.

При других марках сталей болтов или другом классе бетона глубину заделки Но следует определять по формуле

Но больше или равно произведению Н т1 т2, (19)

где т1 - отношение расчетного сопротивления растяжению бетона класса В12,5 к расчетному сопротивлению бетона принятого класса; т2 - отношение расчетного сопротивления растяжению металла болтов принятой марки стали к расчетному сопротивлению растяжению стали марки ВСт3кп2.

Для болтов диаметром 24 мм и более, устанавливаемых в скважинах готовых фундаментов, коэффициент т1 следует принимать равным единице."

Ну и ясно написано в СП 43.13330.2012, СНиП 2.09.03-85 Актуализированная редакция "Сооружения промышленных предприятий" :

"Г.18. Минимальную глубину заделки болтов в бетон H для бетона класса В12,5 и стали марки ВСт3кп2 следует принимать по таблице Г.1.

При других марках стали болтов или другом классе бетона по прочности на сжатие минимальную глубину заделки H0 следует определять по формуле

Н0 = Н · m1 · т2, (Г.10)

где т1 - отношение расчетного сопротивления растяжению бетона класса В12,5 к расчетному сопротивлению бетона принятого класса. Для болтов диаметром 24 мм и более, устанавливаемых в скважины готовых фундаментов, коэффициент m1 следует принимать равным 1;

т2 - отношение расчетного сопротивления растяжению металла болтов принятой марки стали к расчетному сопротивлению стали марки ВСт3кп2."

Таким образом - глубина заделки болта прежде всего зависит от его конструкции, а кроме этого - от класса бетона фундамента и марки стали самого болта. При прочих равных условиях - увеличение глубины заделки прямо пропорционально росту расчетного сопротивления растяжению стали болта.

Должен отметить, что в СП 43.13330.2012 таблица Г.1 полностью скопирована с таблицы 4 из "Пособия по проектированию анкерных болтов для крепления строительных конструкций и оборудования (к СНиП 2.09.03-85)", разумеется скопированы все глубины заделок для анкерных болтов. При этом в СП 43.13330.2012 в п. Г.18 сказано, что надо вводить поправки в значение глубины заделки и в том числе - сравнивать расчетное сопротивление растяжению стали проектируемых болтов с соответствующей характеристикой для стали ВСт3кп2. Но в "Пособии по проектированию анкерных болтов . " эта характеристика равна 145 МПа, в СНиП II-23-81 она уже равна 185 МПа (см. таблицу 60), а в СП 16.13330.2011 (актуализированный СНиП II-23-81 ) в таблице Г.7 для фундаментных болтов сталь ВСт3кп2 не значится вовсе. И с чем же сравнивать теперь характеристики стали болтов совершенно не понятно.

Остается только применять старое "Пособие по проектированию анкерных болтов для крепления строительных конструкций и оборудования (к СНиП 2.09.03-85)" вот так как оно есть - т.е. ничего в нем не меняя, ни одной цифры. А характеристики стали проектируемых болтов сравнивать все таки с характеристиками стали ВСт3кп2, принятыми по этому Пособию, т.е. со значением 145 МПа. И исходя в том числе и из этого - определять глубину заделки болтов.

Коррозионная стойкость металлических анкеров

В строительно-монтажных работах часто возникает необходимость в закреплении каких-либо деталей или конструкций на бетонном основании. Если речь идет о тяжелых нагрузках на крепление, то системой дюбель-шуруп не обойтись. Здесь нужен более мощный крепеж – металлический анкер. Он, как и дюбель, удерживается трением, возникающим между материалом основания и его распорной зоной, но в отличие от дюбеля сила сцепления у него со стенками отверстия выше, поэтому выше и вырывающая нагрузка.

Для обеспечения длительного срока службы анкерных креплений необходимо учитывать такую важную характеристику анкера, как коррозионная стойкость в тех или иных условиях эксплуатации, которая зависит от его материала или вида защитного покрытия.

Любое анкерное крепление в той или иной степени сопротивляется коррозионному разрушению, так как все виды анкеров изготавливаются либо из стойких к коррозии сплавов, либо имеют специальное защитное покрытие. Если стальной анкер не способен противостоять агрессивному воздействию окружающих сред, то рано или поздно это приведет к снижению его прочности, ослаблению крепления и катастрофическим последствиям.

Рассмотрим основные типы сталей и виды защитных покрытий, которые наиболее часто используются при изготовлении анкерного крепежа.

Анкера из коррозионно-стойких сталей

Для изготовления нержавеющих анкеров применяются две близкие по составу марки легированной стали А2 (Cr-Ni) и А4 (Cr-Ni-Mo) . Их превосходная коррозионная стойкость во влажных условиях и промышленных средах объясняется высоким содержанием хрома (16 - 19 %), который на поверхности деталей образует защитную пассивную пленку. Стали после закалки имеют однородное строение аустенита, который хорошо сопротивляется коррозии в этих средах.

Анкера, изготовленные из коррозионностойкой стали А4, устойчивы при эксплуатации в средах средней и сильной агрессивности. Молибден, входящий с состав сталей, повышает устойчивость пассивного состояния и обеспечивает высокую стойкость аустенитных сталей в кислотных, хлоридсодержащих средах и атмосферных условиях с большим содержанием сернистого газа – в автомобильных туннелях, на гидростанциях, в водных бассейнах, на гидроэлектростанциях и в непосредственной близости от моря.

Примеры популярных нержавеющих анкеров из стали А2 и А4, которые можно приобрести в магазине «Крепком»:

Виды покрытий для анкеров из углеродистой стали

Стальные анкера из углеродистой и низкоуглеродистой стали изготавливают методом холодного формования. Коррозионная стойкость обеспечивается металлическими покрытиями, в большинстве случаев – цинковым. Существуют различные способы нанесения этого покрытия – гальванический, горячая оцинковка, термодиффузионный. От технологии цинкования и толщины слоя цинка зависит степень коррозионной стойкости крепежного изделия.

Гальваническое цинковое покрытие (электролитическое) обеспечивает невысокую степень устойчивости к коррозии в наружных строительных конструкциях, особенно в промышленной атмосфере, так как его толщина составляет всего 7-18 мкм. Коррозия цинка при атмосферном воздействии проявляется в виде белых пятен («белая ржавчина») со скоростью приблизительно в десять раз меньшей, чем появление обычной «красной», ржавчины на стальных метизах без покрытия.

Отечественный потребитель хорошо знаком с гальванически оцинкованными клиновыми анкерами по бетону S-KA Sormat, которые широко используются мастерами для предварительного, сквозного и дистанционного монтажа тяжелых конструкций внутри сухих помещений.

Для повышения защитных свойств гальванически оцинкованных анкеров их дополнительно подвергают радужной пассивации, в результате чего на их поверхности получают композитную пленку, предохраняющую гальванический цинк от разрушения в большинстве загрязненных атмосфер. Этим способом обычно защищают распорные втулочные анкера или, как их еще называют, анкерные болты. В каталоге компании «Крепком» такой крепеж представлен в различных модификациях: с шестигранной головкой (LSB), с гайкой (LSI), крюком (KLHS) или кольцом (LHO).

Покрытие «горячий цинк» признано одним из лучших способов защиты анкерных болтов и шпилек от коррозии, эффективность которого в несколько раз выше, чем у электролитического цинка. Технология нанесения горячих цинковых покрытий позволяет получить на анкерах защитный слой цинка толщиной 45-50 мкм. Именно его толщина и определяет долговечность всех элементов крепежной детали.

Например, клиновой анкер Sormat S-KAK (горячий цинк) допущен для использования во влажных помещениях и на открытом воздухе в сельской местности при условии регулярной контроля целостности защитного слоя. Временем окончания срока службы защитных металлических покрытий считается появление красной ржавчины.

Анкера также могут поставляться с альтернативными видами защитных покрытий, например, такими как DELTA. Это комплексное цинк-ламельное покрытие, состоящее из базового цинкового слоя, нанесенного гальваническим способом, толщиной 20 мкм и протекторной защиты из дополнительных изолирующих слов Delta Protekt RL100 + Delta Seal GZ Silver не менее 15 мкм. Таким образом общая толщина - 35 мкм (это меньше, чем у горячеоцинкованного, а степень защиты выше). Достойным примером крепежа с таким покрытием может служить клиновой анкер Sormat S-KAD.

Оценка степени коррозионной стойкости анкеров

- Атмосферная коррозия гальванически оцинкованных анкеров с толщиной цинка 10-12 мкм в неагрессивных и слабоагрессивных средах (под навесом) будет протекать со скоростью не более 1 мкм/год. Учитывая возможность капельной конденсации влаги и, следовательно, язвенного поражения цинка, можно прогнозировать сохранение защитной способности покрытия на протяжении порядка 20 лет.

- Горячеоцинкованные анкера с толщиной защитного слоя не менее 45 мкм обладают хорошей коррозионной стойкостью, которая обусловлена большой толщиной цинка. Скорость разрушения горячего цинкового покрытия в средах слабой агрессивности (под навесом) составляет 2-3 мкм/год. При этом следует учесть, что во время эксплуатации на покрытии образуется налет продуктов коррозии цинка, который играет роль протектора, тормозящего развитие коррозионного процесса и препятствующего разрушению нижнего защитного слоя. Пленка, образующаяся на поверхности цинка, определяет конечную скорость течения коррозионного процесса, идущего с торможением во времени. Срок службы анкеров с горячим цинком в слабоагрессивной атмосфере составит порядка 50 лет.

- Анкера из нержавеющей стали А4 имеют высочайшую степень сопротивляемости коррозии и рекомендуются для эксплуатации в слабоагрессивных и среднеагрессивных промышленных (при повышенной влажности и содержании сернистого газа) и приморских (при повышенной влажности и содержании хлоридов) средах сроком до 50 лет при эксплуатации на открытом воздухе.

Таблица 1. Рекомендации по применению оцинкованных и нержавеющих анкеров в различных условиях окружающей среды.

| Материал анкера | Тип и толщина покрытия, мкм | Характеристики среды | |||

| наружная | внутренняя | ||||

| зона влажности | степень агрессивности | влажностный режим | степень агрессивности | ||

| Углеродистая сталь | гальваническое цинковое>10, горячее цинкование >25 | - | - | сухой, нормальный | негрессивная |

| горячее цинкование >45 | сухая, нормальная | слабоагрессивная | сухой, нормальный | неагрессивная, слабоагрессивная | |

| Углеродистая сталь | цинковое ламельное>35 | сухая, нормальная, влажная | слабоагрессивная, среднеагрессивная | сухой, нормальный, влажный | неагрессивная, слабоагрессивная, среднеагрессивная |

| Коррозионно- стойкая сталь А2 | - | сухая, нормальная, влажная | слабоагрессивная | сухой, нормальный, влажный | неагрессивная, слабоагрессивная |

| Коррозионно- стойкая сталь А4 | - | сухая, нормальная, влажная | слабоагрессивная, среднеагрессивная | сухой, нормальный, влажный | слабоагрессивная, среднеагрессивная |

Примечание. Зона влажности и степень агрессивности воздействия окружающей среды определяются с учетом СП 28.13330 и СП 50.13330. Оценка коррозионной стойкости анкеров дана без учета воздействия на них других элементов строительных конструкций.

Поскольку крепеж применяется в конструкциях при непосредственном контакте с другими материалами и металлами, то долговечность анкерного крепления зависит не только от степени агрессивности внешней среды, характеристик стали и покрытия, но и от контактирующих с ним металлов и неметаллов.

Крепежные элементы должны изготавливаться из того же металла, что и закрепляемая деталь, или металла с более высоким коррозионным потенциалом. Прямой контакт разнородных металлов не допускается для предотвращения контактной коррозии.

Преимущества, характеристики и критерии выбора высокопрочных болтов, винтов и шпилек

Высокопрочные болты, винты и шпильки при небольших габаритах способны обеспечить разъемное соединение, не уступающее по прочности сварному и превосходящее заклепочное. Интенсивно эксплуатируемая техника или массивные строительные металлоконструкции требуют применения именно высокопрочного крепежа. Стремление снизить расходы и использовать в ответственных узлах крепления низкопрочные детали может привести к быстрому разрушению конструкций или выходу из строя механизмов.

Перед внедрением высокопрочного крепежа в той или иной проект проектировщики производят точный расчет болтовых соединений с учетом силовой нагрузки на метизы и их прочностных характеристик. К сожалению, в отечественной промышленности объем использования высокопрочных крепежных изделий меньше, чем в развитых зарубежных странах. Это связано с отсутствием достаточной информации о преимуществах и эффективности их применения, а также технической литературы и справочных данных для их практического использования.

Создание долговечной выносливой техники также невозможно без особо прочного крепежа. К сожалению, но факт, что наши автомобили часто не выдерживают даже гарантийного срока эксплуатации из-за крепежных деталей низкой прочности, чего не скажешь об автомобильном парке немецкого, японского, французского, американского производства. Но ситуация в нашей стране постепенно налаживается не только за счет импорта высокопрочного крепежа, но и из-за того, что многие отечественные метизные заводы налаживают его выпуск по российским и европейским стандартам.

В чем отличие высокопрочного крепежа от обычного?

Главное отличие от метизов общего назначения заключается в особых физико-механических свойствах высокопрочного крепежа, которые дают ему возможность воспринимать более тяжелую нагрузку. К примеру, болт высокого класса прочности 12.9 разорвется при нагрузке 1200 Н/мм², а аналогичный по диаметру низкого класса 4.8 – при 420 Н/мм², то есть при нагрузке в 2.7 раза меньшей.

Высокопрочный винт ISO 7380-1 класса прочности 10.9

Помимо колоссальной стойкости к повышенным нагрузкам, крепеж высокого класса прочности дает еще целый ряд преимуществ:

- Снижение металлоемкости изделий и конструкций, при одновременном сохранении надежности крепежных узлов. Это достигается путем использования меньших по размеру винтов, но рассчитанных на более высокие нагрузки.

- Использование шпилек меньшего диаметра влечет за собой уменьшение диаметра монтажных отверстий и, как следствие, повышение прочности металлоконструкций, фланцевых соединений. Кроме того, замена обычных метизов на более прочные позволяет сократить количество точек крепления, снизив тем самым затраты на крепеж.

- Возможность применения в различных климатических условиях. Высокопрочные болты северного исполнения могут эксплуатироваться в условиях сурового климата до -60°С (маркировка «ХЛ») или средних холодных температур до -40°С (маркировка «У»).

- Способность воспринимать постоянные, переменные и особые нагрузки (подвижные, вибрационные, динамические, сейсмические).

- Возможность применения в конструкциях, эксплуатируемых в слабо-, средне-, сильноагрессивных средах с использованием защитных металлических или лакокрасочных покрытий.

- Создание сдвигоустойчивых соединений. В обычном болтовом соединении при нагрузке на сдвиг происходит смещение соединяемых элементов, равное величине зазора между шпилькой и стенкой отверстия. Высокопрочный болткомплект позволяет стянуть элементы с большим усилием, благодаря чему между ними возникает трение, исключающее сдвиг. Такое соединение называется фрикционным.

Преимущества перед сварочным соединением:

- Соединения на болтах снижают трудоемкость монтажа, позволяют вести сборку силами рабочих невысокой квалификации, автоматизировать, механизировать сборочный процесс.

- Применение высокопрочных болтовых соединений при монтаже металлоконструкций позволяет использовать элементы из трудносвариваемых сталей повышенной прочности.

- Возможность визуального контроля целостности монтажного соединения на болтах, тогда как в сварных швах могут быть скрытые дефекты.

Преимущества перед заклепочным соединением:

Сегодня при возведении металлоконструкций на смену заклепкам пришли высокопрочные болткомплекты, которые более выносливы переменным нагрузкам за счет равномерного распределения напряжения по сечению болтового соединения. К тому же в отличие от заклепок они могут быть легко заменены в случае износа, дают возможность сборки/разборки конструкции, могут использоваться многократно, что облегчают ремонт оборудования.

Высокие классы прочности и их расшифровка

Согласно международной классификации резьбовых метизов, к высокопрочным болтам, винтам, шпилькам относятся изделия, имеющие цифровую маркировку классов прочности 8.8, 9.8, 10.9, 12.9, а к сверхпрочным – 14.9. Это важнейшая из характеристик, которая обязательно учитывается в любом проекте. Чем выше эти значения, тем прочнее, выносливее, качественнее и соответственно дороже метиз.

Первая цифра указывает на предельную нагрузку на растяжение, при которой крепеж разорвется. Эта величина называется пределом прочности на разрыв, определяется как одна сотая от номинального временного сопротивления, выражается в МПа или Н/мм².

Например, для болта 10.9 она равняется: 10 / 0,01 = 1000 МПа (Н/мм²).

Вторая цифра говорит нам о напряжении, при котором крепеж необратимо деформируется при изгибе, а называется этот параметр – предел текучести. Определяется умножением первой цифры на вторую и на 10.

Например, для того же болта 10.9 он равен: 10х9х10 = 900 МПа (Н/мм²).

При расчете соединения для заданной нагрузки значение предела текучести умножают на коэффициент 1/2 или 1/3 для обеспечения 2-х или 3-кратного прочностного запаса.

Марки сталей и особенности изготовления крепежа высокой прочности

Крепежные изделия классов от 8.8 до 14.9, включая болты для автомобильной промышленности, производятся из конструкционных среднеуглеродистых сталей, легированных упрочняющими добавками. Эксплуатационные свойства крепежа определяются двумя факторами:

Самые популярные марки: 35, 40, 40Х Селект, 38ХА, 30ХГСА, 35ХГСА, 40ХН2МА, 38ХГНМ. Реже используют слаболегированные борсодержащие стали марок 12Г1Р, 20Г2Р, 30-35Г1Р. Стали, легированные бором, обладают благоприятным сочетанием прочностных и пластических свойств, но из-за некоторых технологических трудностей при их выплавке, их внедрение в метизное производство сдерживается.

Исходное сырье поступает на производство в виде стержней или проволоки. Болты формируют методом холодной штамповки под давлением на высадочных автоматах, затем на них наносят резьбу на накатных автоматах. Для придания готовым изделиям высоких прочностных характеристик, эксплуатационной надежности и устранения хрупкости их подвергают термическому упрочнению путем нагревания в закалочной печи и последующему отпуску (охлаждению).

Таблица 1. Марки сталей, рекомендованные для изготовления болтов, винтов, шпилек высоких классов прочности.

| Класс прочности | 8.8 | 10.9 | 12.9 |

| Марка стали | Ст.35, Ст.35Х, Ст.38ХА, Ст.40Х, Ст.20Г2Р | Ст.35Х, Ст.38ХА, Ст.45Г, Ст.40Г2, СТ.40Х, Ст.40Х Селект Ст.30ХГСА, Ст.35ХГСА | Ст.30ХГСА, Ст.35ХГСА, Ст.40ХНМА |

| Граница прочности, МПа | 800. 830 | 1000. 1040 | 1200. 1220 |

| Граница текучести, МПа | 640. 660 | 900. 940 | 1080. 1100 |

| Твердость по Бринеллю, НВ | 242. 318 | 304. 361 | 366. 414 |

Стандарты ГОСТ и DIN на высокопрочный крепеж

Сегодня “высокопрочка” поступает на рынок от отечественных, европейских и азиатских производителей. И если качество китайского крепежа вызывает недоверие у потребителей, то российский и европейский продукт пользуется большим спросом. Во многих зарубежных нормативах DIN, EN прописано использование болткомплектов (болт, гайка, шайба в сборе) от одного производителя. В наших документах нет таких правил. Нет в них и требований по виду защитного покрытия, тогда как европейские метизы оцинковываются, как правило, горячим методом.

Таблица 2. Стандарты на высокопрочный крепеж в России и Европе.

| Национальные стандарты РФ | Европейские стандарты |

| ГОСТ Р 52643-2006 Общие технические условия | DIN EN 14399-1:2006 Общие требования |

| ГОСТ Р 52644-2006 (ИСО 7411:1987) Болты | DIN EN 14399-2:2006 Проверка пригодности к предварительным натяжениям |

| ГОСТ Р 52645-2006 (ИСО 4775:1984) Гайки | DIN EN 14399-4:2006 Гарнитуры из болтов и гаек. Система HV |

| ГОСТ Р 52646-2006 (ИСО 7415:1984) Шайбы | DIN EN 14399-5:2006 Шайбы |

| DIN EN 14399-6:2006 Шайбы с фаской |

Основные виды высокопрочных болтов, винтов и шпилек, используемые в России строительными компаниями и машиностроительными предприятиями:

Перечисленные стандарты распространяются на шестигранные болты высокой прочности (БВП), разработанные для использования при монтаже строительных металлоконструкций из стали, а также в мостостроении и тяжелом машиностроении для создания высоконагруженных соединений. Размерный ряд ограничен диаметрами М16 – М48. Выпускаются в климатическом исполнении «У» и «ХЛ»

- ГОСТ 7798, ГОСТ 7805, DIN 933, DIN 931, ISO 4014, ISO 4017

Стандарты на БВП с нормальной шестигранной головкой, полной и неполной резьбой, используемые для скрепления деталей и элементов конструкций в автомобилестроении, других производственных и строительных областях. Имеют широкий диапазон диаметров от М3 до М64. Выпускаются без покрытия или оцинкованными разными способами (гальваническим, термодиффузионным, горячим). Аналоги с мелкой резьбой – DIN 960, DIN 961.

По данным стандартам изготавливаются винты с внутренним шестигранником и головкой в форме цилиндра, которые используются в самых разных отраслях промышленности. Винты DIN, ISO имеют более длинный перечень размеров, выпускаются только в высоких классах прочности 8.8, 10.9, 12.9, тогда как ГОСТ допускает их изготовление и низких классов, но ограниченного диаметра от М3 до М36.

Настоящие стандарты описывают требования к откидным винтам (болтам) с ушком и метрической резьбой диаметром от М5 до М36, которые применяются в станочных приспособлениях, в качестве детали соединения в машиностроении или совместно со строительными анкерами с внутренней резьбой.

Данные стандарты регламентируют размеры, длину, шаг и тип резьбы резьбовых шпилек (штанг). К высокопрочным относят шпильки с границей прочности 800…1200 Нм. Они имеют фиксированную длину 1000 или 2000 мм, диаметр от М4 до М48. Применяются в машиностроении, строительной отрасли, при монтаже кабельно-трубных эстакад.

Все вышеперечисленные метизы изготавливаются в черном исполнении (под покраску) и оцинкованном различными способами.

Усилие затяжки высокопрочных болтов

При установке БВП следует учитывать характер монтажного соединения: сдвигоустойчивое (фрикционное) или с несущими болтами. В первом случае соединение затягивается до требуемой (проектной) величины динамометрическими ключами для обеспечения сил трения между соединяемыми элементами. Момент затяжки – это усилие, приложенное к гайке или головке винта и создающее в теле метиза контролируемое усилие натяжения. Расчетные значения момента закручивания и усилия предварительной затяжки болтов сведены в специальные справочные таблицы.

Таблица 3. Нормы затяжки болтов (коэффициент трения 0,14)

| Диаметр резьбы, мм | Шаг резьбы, Р | Площадь сечения As, мм | Усилие предварительной затяжки Q, кН | Крутящий момент Мкр, кН | ||||

| 8.8 | 10.9 | 12.9 | 8.8 | 10.9 | 12.9 | |||

| М4 | 0,7 | 8,78 | 4,3 | 6,3 | 7,4 | 3,3 | 4,8 | 5,6 |

| М5 | 0,8 | 14,2 | 7 | 10,3 | 12 | 6,5 | 9,5 | 11,2 |

| М6 | 1 | 20,1 | 9,9 | 14,5 | 17 | 11,3 | 16,5 | 19,3 |

| М8 | 1,25 | 36,6 | 8,1 | 26,6 | 31,1 | 27,3 | 40,1 | 46,9 |

| М10 | 1,5 | 58 | 28,8 | 42,2 | 49,4 | 54 | 79 | 93 |

| М12 | 1,75 | 84,3 | 41,9 | 61,5 | 72 | 93 | 137 | 160 |

| М14 | 2 | 115 | 57,5 | 84,4 | 98,8 | 148 | 218 | 155 |

| М16 | 2 | 157 | 78,8 | 115,7 | 135,4 | 230 | 338 | 395 |

| М18 | 2,5 | 193 | 99 | 141 | 165 | 329 | 469 | 549 |

| М20 | 2,5 | 245 | 127 | 181 | 212 | 464 | 661 | 773 |

| М22 | 2,5 | 303 | 158 | 225 | 264 | 634 | 904 | 1057 |

| М24 | 3 | 353 | 183 | 260 | 305 | 798 | 1136 | 1329 |

| М27 | 3 | 459 | 240 | 342 | 400 | 1176 | 1674 | 1959 |

| М30 | 3,5 | 561 | 292 | 416 | 487 | 1597 | 2274 | 2662 |

| М33 | 3,5 | 694 | 363 | 517 | 605 | 2161 | 3078 | 3601 |

| М36 | 4 | 817 | 427 | 608 | 711 | 2778 | 3957 | 4631 |

| М39 | 4 | 976 | 512 | 729 | 853 | 3597 | 5123 | 5994 |

Где и как маркируется прочность на изделии?

Маркировка высокопрочных болтов

Требования к обозначению прочности болтов, винтов, шпилек прописаны в ГОСТ 1759.0-87 (для диаметров до 48 мм) и ГОСТ 18126-94 (для диаметров от 48 мм). Знаки маркировки хорошо читаются на метизах, поэтому потребитель может легко определить класс прочности крепежа, с которым имеет дело.

Болты с шестигранными головками, винты с цилиндрическими головками под внутренний шестигранник и резьбовые шпильки маркируются по прочности цифровым кодом 8.8, 10.9, 12.9, 14.9 (с разделительной точкой или без нее), а шестигранные гайки – 9, 10, 12, 14. Это нестираемые выпуклые или углубленные клейма, нанесенные на головку болтов сбоку или сверху.

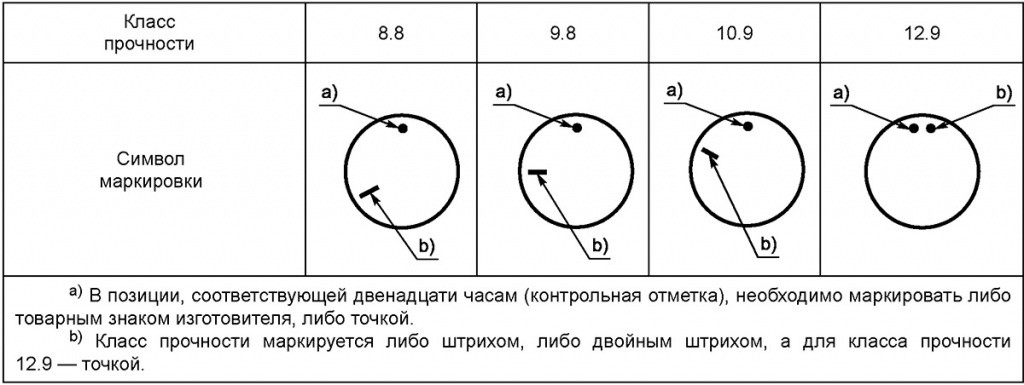

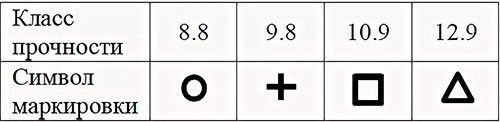

Маркировка классов прочности на крепеже малых диаметров может выполняться по системе циферблата.

Таблица 4. Циферблатная маркировка прочности болтов

Классы прочности шпилек отображаются, как правило, на их торцевой поверхности. Если шпилька имеет неполную резьбу, то цифровой код может быть нанесен на ее гладкую часть. Для шпилек также может применяться маркировка цветом (желтый для класса 8.8, белый для 10.9) или условными обозначением, нанесенным на торец:

Маркировка высокопрочных шпилек

Критерии выбора высокопрочного крепежа

- Тип, размер и класс прочности крепежных изделий должен соответствовать проектной документации.

- Замену одних деталей крепления на другие вправе производить только специалист после проведения соответствующих нормативных расчетов.

- Крепежные изделия должны быть равны или превышать по прочности материал конструкции.

- Несущая способность БВП должна соответствовать поставленной задаче, а антикоррозийная защита соответствовать эксплуатационным условиям.

- Необходимо учитывать совместимость металла конструкции и метиза во избежание гальванической коррозии.

- Не стоит покупать высокопрочные метизы у поставщиков с сомнительной репутацией.

- Перед покупкой желательно провести визуальный контроль для выявления возможных дефектов.

Высокопрочные болты, винты и шпильки – это особый вид метизов, на которые возлагается большая ответственность за надежность и долговечность автомобилей, станков, грузоподъемной техники, мостов, эстакад, портовых сооружений, спортивных арен, других масштабных строительных объектов. Компания «Крепком» сотрудничает только с ответственными производителями, на предприятиях которых исследуется состав поступающего сырья, а каждая партия готового крепежа проходит испытания, установленные действующими стандартами. Кроме того, в собственной лаборатории «Крепком» осуществляется входной контроль поступающей продукции на соответствие стандартным прочностным показателям.

Читайте также: