Сталь для ковшей экскаваторов

Обновлено: 18.05.2024

Изготовление ковшей для экскаваторов, с одной стороны, — несложная задача. Но если вы хотите получить по-настоящему хороший ковш — тот самый рабочий орган, который будет соответствовать всем вашим требованиям, то к выбору технических характеристик следует отнестись внимательно. Чаще всего заказчики обращают внимание на объем ковша, его применяемость (скальный, общеземельный, усиленный) и цену.

Конечно, эти параметры важны, но это далеко не все. Марки сталей, которые выбирают производители для изготовления своих ковшей, также необходимо учитывать.

Например, карьерные экскаваторы, работающие на добыче горных пород, имеют крайне высокие требования к производительности работ. Это касается и фронтальных погрузчиков, работающих в аналогичных условиях.

Оригинальные ковши, поставляемые вместе с машиной, идеально подобраны изготовителем по кинематике и массе. Они имеют максимально высокую заполняемость, в них учтены все нюансы, но стоят они довольно дорого.Если же мы обратимся к сторонним производителям ковшей, но увидим, что неверный выбор геометрии ковша может приводить к самым разным последствиям:

- снижение заполняемости ковша и, как следствие, падение производительности на 10-20%

- избыточный износ коронок, режущей кромки, упоров, а значит, ваши дополнительные расходы

- неравномерные нагрузки на сварные швы и в результате быстрый выход оборудования из строя

Вывод очевиден: ковш, а особенно карьерный, должен быть продуман до мелочей, исходя из конкретной машины-носителя и поставленных задач. Компания «Традиция-К» является официальным дистрибьютором Технопарка «Импульс» (Москва, Россия). Данный завод-изготовитель имеет богатую базу чертежей оригинальных экскаваторных ковшей различных видов, а также ковшей фронтального погрузчика.

Отметим, производство сертифицировано по программе «Hardox in my body» шведским концерном SSAB, так как использует в своих изделиях износостойкие стали Hardox и обеспечивает стабильное качество продукции с сохранением уникальных свойств шведских сталей (сварка по специальной технологии). Усиление ковшей пластинами из Hardox значительно удлиняет срок эксплуатации ковша, при этом его масса увеличивается несущественно.

Другой вариант, который чаще встречается у отечественных производителей, — это утолщение пластин легированной стали, что неизбежно приводит к дополнительному увеличению массы ковша.

Последствия довольно разрушительны: избыточная нагрузка на рабочие органы базовой машины и гидроцилиндр ковша и их преждевременный выход из строя. Именно поэтому мы рекомендуем приобретать ковши, усиленные Hardox. Эта сталь имеет крайне высокие показатели твердости, вязкости и свариваемости одновременно, что является уникальным сочетанием.

- Высокая твердость обеспечивает износоустойчивость и стойкость к деформациям

- Высокая ударная вязкость гарантирует стойкость к растрескиванию

- Высокая свариваемость сводит к минимуму проблемы со сварными швами

Обратимся к выбору расходных материалов ковша, а именно к зубьям/коронкам, адаптерам, ножам и защите. Это важно, ведь часто комплект коронок, особенно на карьерный ковш, стоит весьма дорого. Такие затраты могут быстро свести к нулю первоначальную выгоду от приобретения более дешевого ковша.

Нужен ковш на экскаватор? Подберем для вас оптимальный вариант.

Ключевые игроки расходных материалов на рынке карьерных ковшей — это Esco, Hensley и MTG. Приобретая ковши с зубьями этих брендов, вы можете быть уверены в их качестве, отсутствии дефицита на них и приемлемой цене. Технопарк «Импульс» в своих ковшах использует адаптеры и коронки этих брендов, а также может поставить любые другие — по вашему желанию.

В производстве ковшей, как и в любом другом деле, есть свои секреты. Мы раскрыли их перед вами, чтобы ваш выбор стал более грамотным и вы приобретали только качественные заводские ковши, оптимально решающие любые ваши задачи!

Сталь для ковшей экскаваторов

1. Разработка документации

2. Раскрой металла

3. Листовая гибка

4. Токарная обработка

5. Сборка и сварка

7. Контроль качества

Мы изготавливаем ковши для всех известных экскаваторов: Komatsu,

Caterpillar, Hitachi, Volvo, Hyundai, Doosan, JCB, Liebherr, Case, New

Holland и др

Ковши производства компании «Профессионал» выполняются из высокопрочной износостойкой стали импортного производства (твердость по Бринеллю 400 ед.), что обеспечивает их повышенную прочность и долговечность.

Мы работаем только с качественными сталями мировых брендов: DILLINGER HÜTTENWERKE (Германия), Thyssenkrupp AG (Германия), Voestalpine Grobblech GmbH (Австрия), JFE Steel Corporation (Япония) и другие.

Благодаря современному оборудованию газовой и плазменной резки немецкой компании «Messer» достигается абсолютно точный и ровный раскрой листа, не требующий дополнительной обработки при сборке изделия. Это в итоге обеспечивает правильную геометрию стыка (соединения) всех раскройных элементов и гарантирует качественный сварной шов.

Сварка всех видов навесного оборудования производится на сварочных полуавтоматах Kemppi и Lincoln Electric проволокой ESAB. Сварка производится в среде защитных газов – аргона (82%) и углекислоты (18%).

При сварке изделий строго соблюдается технология проведения сварочных работ: предварительный прогрев сварочных элементов до оптимальных рабочих температур с учетом марки стали и толщины листа; соблюдение последовательности и направленности сварных швов для минимизации остаточных напряжений и деформации в сварных изделиях; снятие усталостных напряжений в сварных соединениях, обработка кромок наружной поверхности шва (шлифовка), нанесение закаливающих или отжигающих сварных валиков, проковка наружной кромки шва с помощью пневматического молота.

Периодически (не менее раз в квартал) проводится обучение сотрудников компании «Профессионал» современным методам сварки изделий из сталей. Обучение также проводится и по сварке самих комплектующих (адаптеров, межзубьевой защиты и т.д.) представителями фирм поставщиков: HENSLEY, ESCO, MTG и др.

Прогрессивная технология сварки и современное сварочное оборудование вместе с высокоточным и ровным раскроем листа металла обеспечивают высокие прочностные характеристики сварных швов и изделия в целом.

Все сварные швы проходят ультразвуковой контроль качества.

Ковши комплектуются качественными расходными материалами и футеровкой, что обеспечивает высокую производительность оборудования на любых видах грунта.

При производстве оборудования компания уделяет максимальное внимание вопросам качества продукции.

Специалисты Службы качества проверяют: качество поставляемого металла, соблюдение технологии резки и сварки металла, соответствие всех геометрических размеров изделия, качество сварных швов, качество покраски. По итогам проверки Служба качества выписывает на каждую единицу изготовленной продукции паспорт изделия, в котором указывается дата, заводской номер, условия эксплуатации изделия и период гарантии.

Hardox — часть вашего успеха

Знак Hardox In My Body гарантирует, что сталь, использованная в производстве ковша, отвечает всем строгим требованиям, применяемым к ответственным элементам ковшей.

Этот знак гарантирует, что владелец ковша инвестировал свои средства в продукт высшего класса, т.к. сталь обладает высокой стойкостью к износу, ударопрочностью и свариваемостью.

Использование товарного знака Hardox In My Body разрешено лишь тем компаниям, которые уполномочены на это SSAB и только после сдачи специального экзамена.

Этот знак является гарантией того, что ковш или нож отвечает высочайшим требованиям к качеству.

Износостойкая сталь Hardox в ковшах

Износостойкая сталь Hardox обладает уникальными свойствами, необходимыми для ковшей экскаваторов. В Hardox сочетаются высокая твердость и превосходные эксплуатационные свойства.

Это означает, что срок службы ковша увеличится, а замена сменных частей станет еще проще.

Знак «Hardox In My Body» на ковше — это ваша гарантия, что в дополнение к приобретенному ковшу с самой высокой износостойкостью, вы получаете ковш, который не потеряет своей формы, под воздействием ударных нагрузок, а также ремонтируются безо всякой сложности.

Знак Hardox In My Body гарантирует, что сталь, использованная в производстве ковша — высочайшего качества — ковш будет служить долго, с легкостью выдержит удары и ремонтируется безо всяких сложностей.

Ищете оборудование? Наши специалисты всегда помогут с выбором.

Hardox предлагает увеличенный срок эксплуатации

Твердость износостойких деталей из Hardox высока и постоянна. Это означает, что сталь очень устойчива к воздействию абразивного износа.

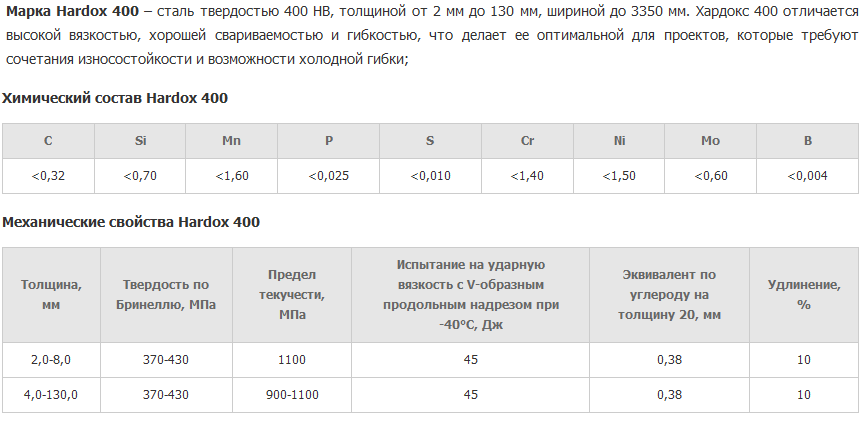

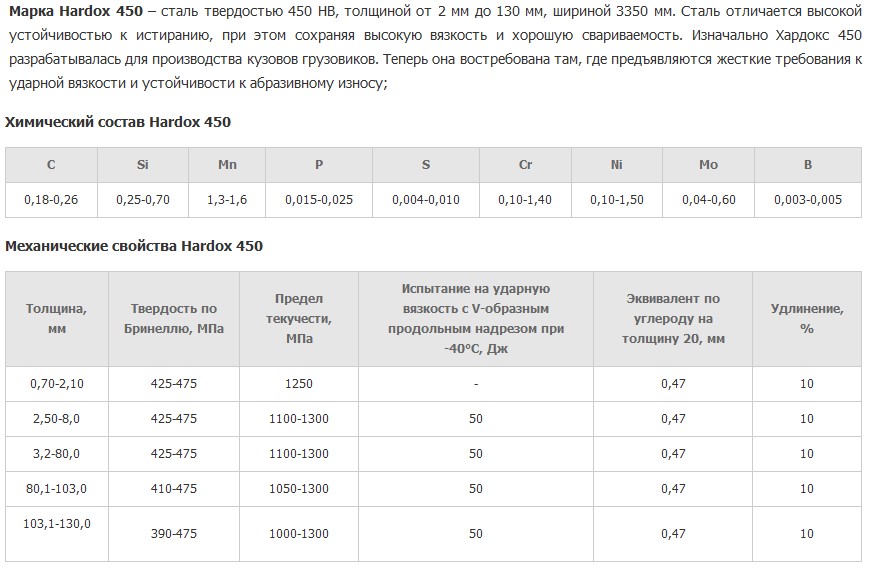

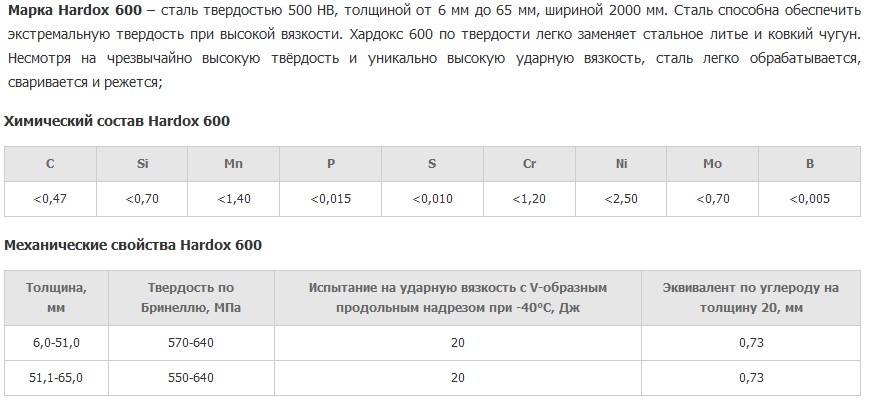

Сталь Hardox 400 имеет гарантированную твердость 370-430 HBW, а сталь Hardox 450 — 425-475 HBW.

Диапазон разброса твердости не превышает 50 HBW согласно техническим требованиям SSAB.

Характеристики стали Hardox

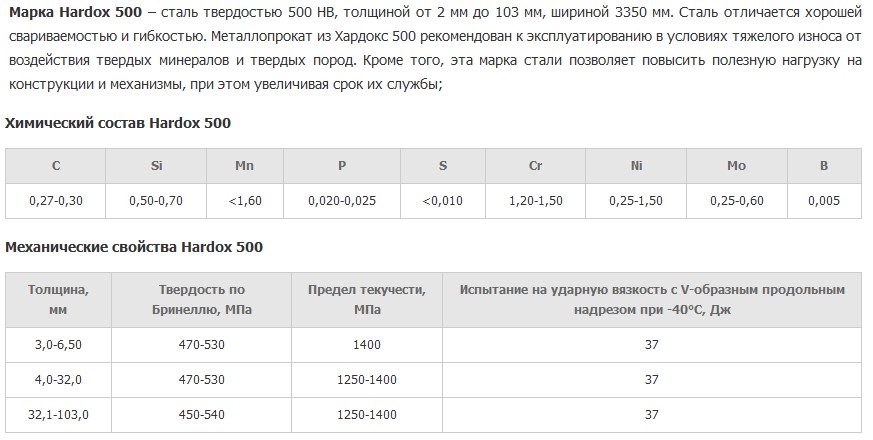

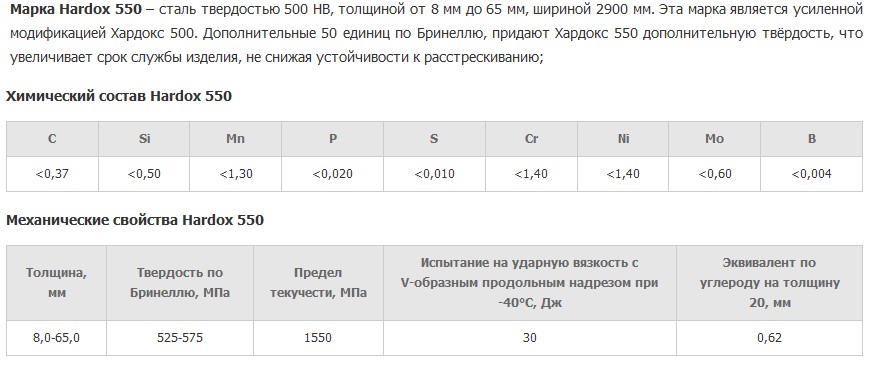

Износостойкие детали Hardox доступны в семи вариантах твердости от Hardox 400 до Hardox Extreme

Для каждого части ковша есть свой тип стали Hardox. Hardox 450, например, очень хорошо подходит для изготовления тела ковша, в то время как Hardox 500 используется для изготовления сменных ножей ковша. Hardox HiTuf обладает отличным сочетанием твердости и прочности.

Превосходно подходит для изготовления режущих кромок больших ковшей.

Hardox для лучшей экономии

Высокая твердость в сочетании с высокой ударопрочностью — это уникальная черта износостойких сталей Hardox.

Таким образом, ковш, изготовленный из Hardox, имеет больший срок службы. Высокая твердость сокращает показатель износа ковша. Ударная вязкость гарантирует, что ковш с легкостью выдержит ударные нагрузки и при этом не деформируется.

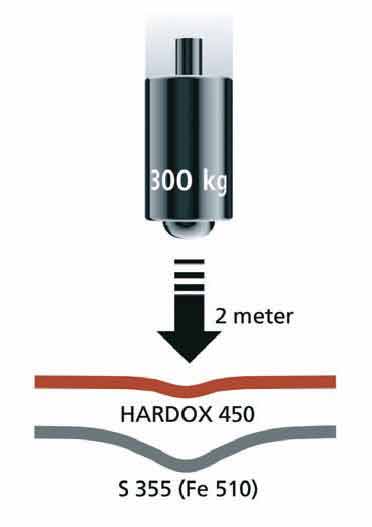

Тестирование износостойкой стали Hardox, при котором на лист металла бросали 300 килограммовый вес, показывает исключительную устойчивость к растрескиванию и противостояние ударным нагрузкам и образованию вмятин.Устойчивость к деформации Hardox 450 — около 1200 МПа и у него очень высокая ударопрочность. Ковш, таким образом, может подвергаться тяжелым ударам, при этом будет сохранена его форма (без деформации). Износ происходит равномерно, тем самым увеличивается полезный срок эксплуатации ковша, что в итоге приводит к общей экономии средств.

Если ковш будет работать в крайне тяжелых условиях, важно, чтобы сталь, используемая для его производства, была очень чистой. Это значит, что такие вредные элементы как сера и фосфор должны в ней практически отсутствовать. т.к. именно чистота стали обеспечивает стойкость ковша к появлению трещин.

Высокая чистота стали уникальна и одинакова во всей стали Hardox.

Это достигается, во-первых, благодаря применению чистой руды с очень высоким содержанием железа, а во-вторых, благодаря глубокой очистке стали в процессе производства.

Hardox открывает новые возможности

В связи с его хорошей свариваемостью, легкостью в ремонте и очень простой замене изнашиваемых частей.

Сталь Hardox можно варить любым из доступных способов, используя любой металл — заполнитель.

Комбинация низкоуглеродистого состава и высокой чистоты металла дает очень хорошую свариваемость стали Hardox. Чистота металла сокращает вероятность возникновения трещин в процессе сварки. Высокая жесткость также очень удобна в сварке.

Знак «Hardox In My Body» на вашем ковше — это ваша гарантия, что ковш сделан из стали Hardox, износостойкой стали, которая не ограничивает работу с ковшом даже в самых экстремальных условиях.

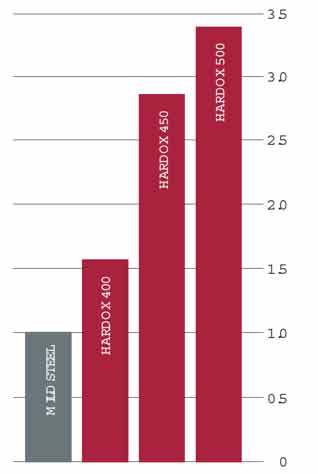

Относительный полезный срок службы. Сравнение между сталью средней твердости (150 HBW) и Hardox 400, Hardox 450 и Hardox 500.

Под воздействием силы трения скольжения, более высокая твердость Hardox 450, по сравнению с Hardox 400, приводит к значительному увеличению стойкости к абразивному износу.

При разработке гранита, и ему подобных материалов с аналогичными физико-механическими свойствами срок полезной эксплуатации увеличивается на 75% и больше.

Относительно незакаленных сталей типа MID STEEL (09Г2С, S355 и т. д.) срок эксплуатации отличается в 2-3 раза в пользу Hardox 450.

Метод SSAB по тестированию стойкости к ударной нагрузке.

Тест проводится при неподвижно установленных пластинах, которые подвергаются ударной нагрузке в 300 кг с высоты в 2,85 метров.

На примере теста пластин S355 и Hardox 450 у последней пластины размер вмятины гораздо меньше.

Различные марки Hardox с разной твердостью рассчитаны на применение при изготовлении определенных частей ковша. Hardox 450, например, очень хорошо подходит для изготовления тела и режущей кромки ковша, в то время как Hardox 500 предназначен для изготовления сменных ножей ковша и боковых элементов, подвергающихся интенсивному воздействию трения скольжения.

Hardox HiTuf наилучшим образом подходит для изготовления режущих кромок с высоким относительным удлинением больших ковшей.

О целесообразности изготовления зубьев ковшей экскаваторов из стали 110Г13Л

Считается, что в условиях трения, сопровождаемого большим удельным давлением и ударами, сталь 110Г13Л (сталь Гадфильда) обладает аномально высокой износоустойчивостью. Это объясняется её повышенной способностью увеличивать твердость, а следовательно, как обычно считают, и сопротивление износу с увеличением степени пластической деформации (рис. 1) значительно большей, чем у обычных сталей с такой же исходной твердостью.

Рис. 1. Влияние степени пластической деформации на твердость стали 110Г13Л (1) по сравнению со сталью 40 (2) [1 ]

По этой причине до настоящего времени сталь 110Г13Л остается одним из основных конструкционных материалов для изготовления элементов горнодобывающего и горно-обогатительного оборудования, работающих в контакте с породой при значительных напряжениях и динамических нагрузках: зубьев ковшей экскаваторов, футеровок шаровых мельниц, бил и щек дробилок.

В то же время, как показывает практика, ряд указанных элементов, например зубья ковшей экскаваторов из стали 110Г13Л, показывают в условиях эксплуатации явно недостаточную износостойкость. Например, по имеющимся у авторов сведениям, при добыче гранита на ГОК «Семиреченское карьероуправление» комплект зубьев экскаватора ЭКГ-5 уже после добычи 20 тыс. м 3 породы, что соответствует всего 1,5-2 суткам непрерывной работы, изнашивается и требует замены. Продолжительность работы зубьев по медно-никелевой породе в условиях ГМК «Норильский никель» не намного превышает (3-5 суток) эту величину [4]. Приведенные данные ставят под сомнение положительное влияние повышенной способности к наклепу стали 110Г13Л на износостойкость материала в условиях работы зубьев ковшей экскаваторов и целесообразность их изготовления из этой стали для этих условий. Подобной точки зрения, в частности, придерживаются и авторы работы [5], не видя преимуществ стали Гадфильда при изготовлении зубьев по сравнению с термически обработанной сталью Ст. 6.

Некоторое прояснение в указанных вопросах могут дать результаты, полученные авторами на ГОК «Семиреченское карьероуправление» по визуальному осмотру зубьев с начальной твердостью ~ 33-38 HRC(НВ3110-3530 МПа) после их работы по граниту, в котором наиболее твердый породообразующий минерал - кварц имеет микротвердость - 10000 МПа [6], а также по замеру твердости различных участков зуба до и после эксплуатации.

В соответствии с результатами осмотра оказалось, что вид поверхностей нижней и верхней частей зубьев после работы различен. Если поверхность верхней части зубьев гладкая и блестящая с отдельными редкими царапинами (рис. 2а),то нижней - тёмная и шершавая, вся испещренная глубокими царапинами параллельными направлению движения зуба (рис. 2б). Такие виды поверхности характерны для ударно-абразивного (верх) и чисто абразивного (низ) видов износа, соответственно.

Рис. 2. Общий вид верхней (а) и нижней (б)поверхностей зуба и отдельных их точек

Как показали наблюдения за работой зубьев, быстрому износу подвергается только нижняя их поверхность, в то время как верхняя с заметной скоростью не изнашивается. По этой причине по принятой на карьере практике для увеличения срока службы зубьев их периодически переставляют, поворачивая на 180°, меняя местами верхнюю и нижнюю стороны зубьев.

Измерение твердости зуба проводили с использованием портативного твердомера ТКМ-459, индентор (алмазный наконечник) которого закреплен на конце металлического стержня, колеблющегося под действием пьезоэлемента с резонансной частотой. При внедрении наконечника в металл на ту или иную глубину, зависящую от твердости металла, изменяется частота колебаний стержня, что и фиксируется прибором.

В соответствии с измерениями оказалось, что твердость стали 110Г13Л во всех точках рабочей поверхности как верхней, так и нижней частей зуба практически одинакова и составляет ~ 50-55 HRC(НВ4810-5600 МПа), что существенно превышает твердость материала зуба до эксплуатации. (Несколько отличающиеся данные получены в работе [7] для условий работы зубьев на каменно-щебеночном карьере: твердость стали на вершине зуба в процессе эксплуатации достигает НВ4200 МПа и снижается по мере удаления от вершины (на 80 мм) до твердости (НВ2050 МПа)). Это обстоятельство может свидетельствовать о том, что в процессе работы зуба материал обеих его сторон претерпевает существенный наклеп: на верхней стороне зуба - в результате ударов крупных фрагментов гранита при их перекатывании в ковше при погрузке и выгрузке, на нижней, как можно предположить, - из-за пластической деформации металла при его царапании о породу. Последнее предположение основывается на результатах исследований [5], показывающих, что при абразивном изнашивании стали 110Г13Л о кварцевый песок микротвердость дна и стенок царапины достигает 800 HV(НВ7220 МПа).

Суммируя результаты визуальных наблюдений и измерения твердости, можно заключить, что, хотя в процессе работы обе стороны зуба подвергаются интенсивному наклепу, его влияние на износостойкость верхней и нижней поверхностей зуба сказывается различно: в условиях ударно-абразивного износа, имеющего место на верхней стороне зуба, наклеп существенно замедляет скорость разрушения стали, в случае же абразивного вида износа, наблюдаемого в условиях работы нижней стороны зуба, наличие наклепа на скорости разрушения стали 110Г13Л практически не сказывается. При этом не повышает износостойкости стали Гадфильда в случае абразивного износа и то обстоятельство, что трение нижней поверхности зуба о породу сопровождается значительными удельными нагрузками.

Такое заключение подтверждается результатами ряда исследований, в частности [8], в которых показано, что наличие наклепа на износостойкости стали Гадфильда в условиях абразивного изнашивания практически не сказывается, в том числе, и при наличии значительных нагрузок на материал. В то же время известно [9], что поверхностное деформирование, способствующее наклепу, является эффективным способом повышения износостойкости металлических материалов при ударно- абразивном изнашивании.

Таким образом, уникальная способность к наклепу стали 110Г13Л благоприятно сказывается на повышении износостойкости верхней поверхности зуба и никак не сказывается на износостойкости нижней. А так как срок службы зуба лимитирует быстрый износ нижней его стороны, изготовление зубьев ковшей экскаваторов из дорогостоящей стали Гадфильда вряд ли можно считать целесообразным.

Гуляев А.П.Металловедение. М.: Металлургия, 1986. 544 с.

Марганцовистая сталь. Пер. с англ. Б.А. Белоуса под ред. М.Е. Блантера. М.: Металлургиздат, 1959. 94 с.

Давыдов Н.Г.Высокомарганцевая сталь. М.: «Металлургия», 1979. 176 с.

Шамоня В.П.Долговечность зубьев ковшей экскаваторов ЭКГ-8 в условиях Норильска / В.П. Шамоня, А.И. Михайловский, В.А. Ковальчук, Б.М. Благих // «Горный журнал», № 7, 1966. Стр. 53-56.

Львов П.Н.Износостойкость деталей строительных и дорожных машин. М.: «Машгиз», 1962. 89 с.

Тененбаум М.М.Износостойкость деталей и долговечность горных. М.: ГН-ТИЛ по ГД, 1960,246 с.

Ямшанов П. И. Упрочнение отливок из стали 110Г13Л энергией взрыва / П.И. Ямшанов, Р.З. Кац, В.И. Силантьев, А.К. Копысова, Т.Ф. Пирогова // «Литейное производство», № 9, 1975. Стр. 17-18.

Болобов В.И. О возможности повышения износостойкости стали Гадфильда наклепом в условиях работы футеровок шаровых мельниц / В.И. Болобов, B.C. Бочков // Современные проблемы машиностроения: труды VI Международной научно- технической конференции / Томский политехнический университет. - Томск: Изд-во Томского политехнического университета, 2011. Стр. 42-46.

Маляров П.В.Основы интенсификации процессов рудоподготовки: Монография. - Ростов-на-Дону: ООО «Ростиздат», 2004. - 320 с.

Читайте также: