Сталь для кузова самосвала

Обновлено: 15.04.2024

Детали для строительных

и землеройных машин

Детали кузовов самосвалов

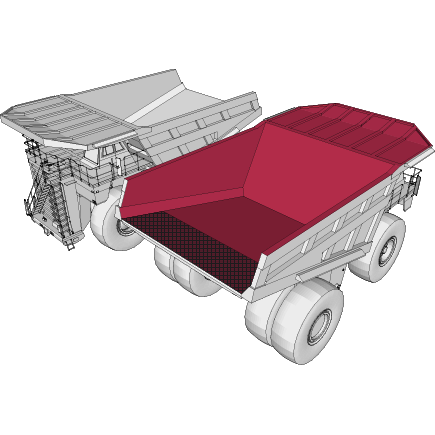

Самосвал – это грузовой саморазгружающийся автомобиль, прицеп или полуприцеп с кузовом, наклоняемым для выгрузки груза или с принудительной разгрузкой. Самосвалы применяются для перевозки навалочных, сыпучих или иных грузов. Кузов самосвала часто выполнен из износостойкого стального листа. Передняя часть кузова выдвинута над кабиной водителя для защиты кабины. Всё дно или задняя его часть направлена вверх. Кузов может нагреваться отработавшими газами для предотвращения прилипания или замораживания перевозимого материала. Для увеличения грузоподъёмности самосвала борта кузова часто наращивают с помощью дополнительных элементов.

Cочленённый или карьерный самосвал – это специализированная машина высокой проходимости, предназначенная для перевозки больших объёмов сыпучих материалов и используемая в качестве альтернативы автосамосвалам на работах в условиях бездорожья. Применяется при земляных работах и строительстве дорог и на карьерах. Для увеличения срока службы кузова карьерных самосвалов часто футеруют с помощью элементов из износостойкой стали.

Детали нашего производства

При изготовлении деталей для футеровки кузова и наращивания бортов самосвала мы применяем стали Hardox, Raex, а также российские аналоги Quard, Powerhard, Magstrong для увеличения жизненного цикла изделия. Современное оборудование для гидроабразивной, лазерной и плазменной резки позволяет нам обеспечить высокую точность деталей в соответствии с техническими данными кузова конкретной модели самосвала.

НЬЮТОН ГРУПП производит детали

для всех видов самосвальных кузовов

По типу выгрузки - наклоном или принудительно

По направлению выгрузки - задняя, боковая, двусторонняя, трёхсторонняя

По типу кузова - бункер, платформа, съезжающий бункер, съезжающая платформа

По способу разгрузки - задняя, донная и боковая

Наши преимущества

Запас стали

Накопленный опыт позволяет нам прогнозировать спрос. На складе всегда хранится достаточный запас стали, чтобы приступить к выполнению большинства заказов немедленно.

Помощь в проработке

чертежей

Мы поможем Вам разработать чертежи или внести необходимые корректировки для снижения стоимости и повышения эффективности производства.

Качество стали

Качество стали подтверждено сертификатами ведущих производителей России и Европы. Ресурс изделий предсказуемо высокий.

Доставка

Сварка и сборка

Всегда на связи

Мы предоставляем полную информацию о заказе на всех этапах его выполнения. Нам крайне важны Ваши отзывы о качестве деталей, об их работе и о Ваших впечатлениях от работы с нами.

Сварка, рулетка, монтажка: как делают самосвалы Бецема

Такой список инструментов — сварочный аппарат, рулетка, монтажка — есть на схеме сборки самосвальных кузовов, которые делают на заводе Бецема в подмосковном Красногорске. Этот завод отпраздновал 85-летие, и я побывал там.

Маньяки. Они маньяки, честное слово. Когда я еще за месяц до праздничных мероприятий посетил Бецему (в пятницу после обеда, между прочим), оказалось, что завод вовсе не собирается останавливать производство и закрываться на выходные! Руководство было на месте часов этак до десяти вечера (и периодически контролировало производственный процесс), в цехах кипела работа, а при расставании мне сказали: «Завтра, в субботу, мы тоже придем. Надо отдавать часть машин заказчику». Вот оно, отличие частного предприятия с гибким графиком: «Пилите, Шура, они золотые!»

Тогда при мне «запиливали» заказ на два десятка необычных самосвалов для Донаэродорстроя. Чтобы грузить как следует, не нарушая весовые нормы, дончане выбрали экзотическое шасси Volvo FMX 8x4 Tridem (произносится Тридем, как в Голландии, где распространены такие машины). Сзади — трехосная тележка, а последний мост может «поджиматься» и подруливать. До сих пор в нашей стране была изготовлена лишь одна небольшая партия Тридемов-углевозов для Кузбасса. Кто бы мог подумать, что столь необычная компоновка приглянется и дорожникам Ростова-на-Дону!

Я порулил одним из готовых грузовиков по территории завода: за счет задней управляемой оси он здорово маневрирует в узких проездах и в целом оставляет ощущение огромной легковушки. В кабине тишина, передачи незаметно переключаются роботом I-Shift, полно умной электроники (она, например, позволяет лишь ползти на малом ходу, если включена коробка отбора мощности).

Название Бецема расшифровывается как «Бегеманн+Цеммаш»: в 1991 году предприятие выкупили две семьи, голландская и российская. А изначально завод назывался Стандарт-бетон: он был основан в 1932 году и долгое время делал железобетонные конструкции — для канала Москва—Волга, метрополитена и даже для Останкинской телебашни. Масштабы предприятия, по которому проходят железнодорожные пути, впечатляют: есть где развернуться! Решение реорганизовать Цеммаш (так завод назывался в последние советские годы) в Бецему было принято Советом министров СССР, и это одно из первых приватизированных крупных предприятий.

Начинала Бецема с «бочек»-цистерн, которые производятся и сейчас, включая простецкие одноосные и с российскими мостами Тонар. Существует и другая продукция: зерновозы, машины для дорожного ремонта и даже экзотическая техника для гидроразрыва пластов.

Но основа гаммы — самосвалы на европейских шасси. Таковых в нашей стране все больше, но понятно, что надстройки должны соответствовать и по аккуратности исполнения (никаких неровных швов!), и по качеству. «Хорошие кузова дешевыми быть не могут: для обычных самосвалов — в районе 20 тысяч евро, для скальника — 40 тысяч», — комментируют представители Бецемы.

И гордятся тем, что обладают сертификатами на изготовление кузовов для всей «большой семерки» европейских производителей грузовиков. Точнее, уже восьмерки — потому что начали делать кузова и для «КАМАксоров» (так мы зовем КАМАЗы с кабинами Mercedes Axor и прочими импортными компонентами). Понятно почему: «КАМАксоры» уже приближены к иномаркам, и покупатели хотят видеть на них «иномарочные» кузова.

КАМАЗ 6х6 нового поколения — тоже с кузовом Бецема

Конечно, камазовские шасси в новинку для Бецемы и с ними не все просто: скажем, у четырехосника 8х4 вертикальный выхлоп оказался громоздким и расположенным далеко от кабины — что заставило сделать переднюю стенку кузова практически полукруглой. Но в том и заключается преимущество индпошива, что к каждому нестандартному шасси здесь подходят творчески, будь то Volvo Tridem или «КАМАксор».

При этом 80% стали на заводе уже российского производства: ее массово везут с НЛМК, Новолипецкого металлургического комбината, и начали закупать в Магнитогорске. Стандартная толщина днища самосвальных кузовов — 8 мм, бортов — 5 мм.

Особая гордость заводчан — те самые скальники, здоровенные карьерные самосвалы на шасси того же Volvo или МАНа. Работают они в очень жестких условиях, да и водители их не особо жалеют. Скажем, считается нормой после разгрузки разогнаться и хлопнуть тяжеленным задним бортом о кромку кузова, чтобы стряхнуть остатки породы.

Днище скальников — с контрпрогибом

Так что кузова здесь гораздо мощнее (пол — 12 мм, борта — «восьмерка»), сталь особая — шведская Hardox, о чем свидетельствуют штампы производителя SSAB. Такие кузова имеют формованную конструкцию без стальных ребер (это позволяет сэкономить 400—500 кг), а днище — с контрпрогибом, то есть выгнутое в обратную сторону для усиления. По словам заводчан, в России пока просто нет оборудования, на котором можно так гнуть металл подобной толщины!

Сначала кузова варят в кантователях

Сварка и сборка каждого такого кузова, названного Формат, напоминают процесс изготовления корабля. Сперва эти кузова, как и другие, варят в огромных кантователях, поворачивая вокруг продольной оси на огромном стенде, потом рабочие корпят вокруг «кораблей» со сварочным аппаратом и рулеткой. Кстати, гигантский козырек спереди — требование технадзора: если кабина не будет перекрыта на 100%, водитель обязан при вскрышных работах покинуть машину и уйти на безопасное расстояние, что приводит к потере времени.

Сварка вручную — неторопливо и очень тщательно

«А почему этот карьерный Volvo все еще стоит здесь? Я же видел его месяц назад!» — удивился я, приехав на празднование 85-летия завода. Оказалось, машина такая же с виду, но другая по счету: та, которую я видел в мае, носила порядковый номер В13 (он крупно написан на кузове), а эта — уже В26. Таких гигантов покупает Угольная компания Бурятии, но для перевозки не угля, а пустой породы, лежащей поверх, — той самой вскрыши.

Карьерные Volvo FMX с могучими кузовами-скальниками работают в Бурятии

Но эффектные и дорогущие скальники занимают не более 5% от объема производства. Всего же за прошлый год здесь сделано около 600 единиц техники (из них 400 самосвалов), план нынешнего — увеличить общий выпуск вдвое и в том числе сделать тысячу самосвалов.

А к 85-летию завода из цеха вышло транспортное средство №8500 — отсчет ведется с 1991 года (наверняка цифру слегка подогнали, но выглядит красиво). Это обычный MAN из числа тех, что продаются с торговых площадок, и в сборочном цеху в дни празднования стояли исключительно шасси МАНов — как польского производства, так и питерской сборки. Дело в том, что Бецема недавно заключила трехлетнее соглашение с российским представительством MAN, и отныне все без исключения мановские самосвалы в нашей стране будут оснащаться кузовами из Красногорска.

Юбилейным самосвалом стал обычный MAN TGS 6x4

Вот только своих цехов заводчане немного стесняются — мол, не такие современные, как сами автомобили. Могу утешить: когда я десять лет назад посетил завод именитого немецкого производителя самосвалов Meiller в Мюнхене, оказалось, что его техника производится в низких старинных корпусах, среди которых есть даже деревянный. Мне там, в отличие от Бецемы, даже процесс производства фотографировать не разрешили.

А вывод прост: в нашей стране не только собирают импортные грузовики, но и массово оснащают их добротными кузовами. Вот и КАМАЗ начал следом подтягиваться — а это радует.

Материалы,применяемые в автомобилестроении

Постепенно будем собирать и систематизировать материалы по автомобильным деталям,т.е.,что из чего сделано.В данной теме будует информация о стальных,чугунных,алюминиевых деталях.

Стали пониженной прокаливаемости

50ППО (коромысло клапана ЗИЛ-130), 58 (55ПП), 60ПП (ведомая цилиндрическая шестерня главной передачи ЗИЛ-130, ведомая коническая шестерня ГАЗ-53А, вторичный вал ГАЗ-53А), НИПРА (шестерни полуоси, крестовины дифференциала)

Корпуса стеклоподъемников и дверных замков, кожуха системы охлаждения, брызговики двигателя, дверки кабин, крылья, глушители, щитки радиатора, панели капота, корпуса воздушного фильтра, детали кабин и кузовов, кронштейны, крышки клапанных механизмов, регулировочные прокладки, маслоотражатели, гайки, шурупы, детали приспособлений, нестандартного оборудования

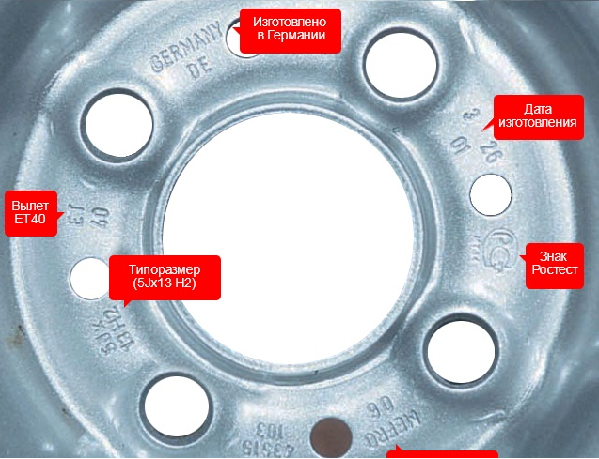

Диски колес легковых автомобилей, различные пальцы и оси, болты и винты с круглой, олукрглой, цилиндрической, потайной и другими головками

Валы и червяки рулевого управления, валы управления коробкой передач, карданные валы, тросы стеклоподъемников, бамперы, детали рычага ручного тормоза, вилки переключения передач, вкладыши рулевых тяг, рычаги переключения передач, различные кронштейны, тросы управления карбюратором и др.

Карданные фланцы и вилки, шестерни коленчатого вала, шестерни масляного насоса, корпуса гидроцилиндров опрокидывающихся устройств самосвалов, выдвижные гильзы гидроподъемников, буксирные крюки, вилки переключения передач, шпильки колес, шестигранные резные болты, детали нестандартного оборудования

Коленчатые валы двигателя и компрессора, распределительные валы, поршневые пальцы, полуоси некоторых марок легковых автомобилей, оси шестерен заднего хода, поворотные шкворни, вилки карданного вала, венцы маховиков, разжимные кулаки колодок тормоза, штанги толкателей, шпильки головки блока и др.

Ведомые диски сцепления

Сталь для клапанов - 40Х9С2, 40XH, 40Х10С2М, 20ХН4ФА, 55Х20Г9АН4, 45Х14Н-14В2М,

Чугунные детали отечественных автомобилей

Впускные и выпускные трубопроводы двигателей, блоки цилиндров двигателей, маховики, нажимные диски сцеплений, блоки цилиндров компрессоров, картеры и крышки картеров коробок передач, мокрые гильзы цилиндров и гильзы двигателей воздушного охлаждения, тормозные барабаны, цилиндры гидротормозов и сцеплений и др.

Легированные и малолегированные

Монометаллические гильзы цилиндров, клапанные гнезда, гильзы цилиндров двигателей, поршневые кольца, диски сцеплений

Вставки в верхнюю часть мокрых гильз цилиндров, клапанные гнезда

Высокопрочные с шаровидным графитом

Поршневые кольца, коромысла клапанов, коленчатые валы, распределительные валы, картеры коробок передач, ступицы колес, тормозные барабаны, башмаки рессор, кронштейны двигателей и подвески

Картеры главных передач, картеры задних мостов, картеры рулевых механизмов, чашки дифференциала, ступицы колес, тормозные барабаны, кронштейны, педали

Направляющие втулки клапанов

Для наплавки тарелок толкателей, коромысел клапанов, кулачков распределительных валов при их ремонте

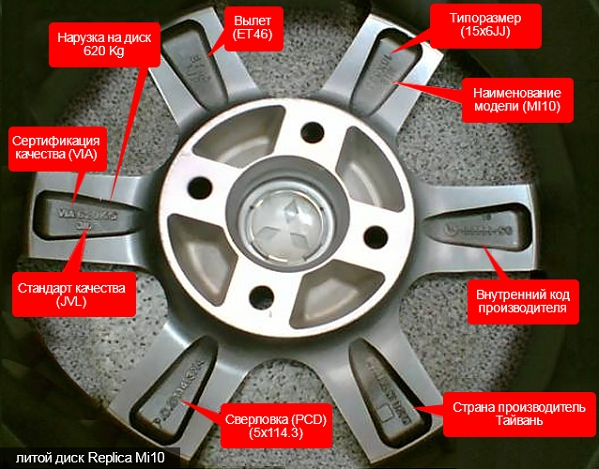

Алюминиевые автомобильные диски.

Изготавливаются из первичного алюминия. А356 AlSi7Mg03, российский аналог АК7ч

Отличие оригинального диска от идентичного и реплики на примере BMW.

Диски оригинальные и идентичные изготавливаются на одном заводе Оригинальные диски подлежат клеймению знаком BMW и являются принадлежностью автомобиля.Всю юридическую ответственность несет BMW ,а не завод изготовитель дисков.Точно такой же диск,отлитый на том же заводе,но без клейма, называется идентичным - в этом все их отличие.Реплика-точная копия оригинального диска,с неизвестным составом алюминиевого сплава,отлитым. можно догадаться где.

Литые алюминиевые детали автомобиля

Наиболее характерные примеры применения литейных алюминиевых сплавов в конструкциях двигателей приводятся ниже.

Блоки У-образных двигателей ГАЭ-53 и ГАЗ-66 изготавливают из сплава АЛ4 литьем под давлением. Минимальная толщина стенки составляет 4,5 мм, масса отливки 29 кг и полностью механически обработанного блока 26 кг. Двигатель ГАЗ-24 имеет блок цилиндров из сплава АЛ4 массой 17 кг.

Головки двигателей автомобилей ВАЗа отливают в кокиль из сплава АК6М2, трубы впускные — из сплава АК9. Методом литья под давлением изготавливают корпуса масляного насоса и ряд других деталей.

Четырехцилиндровый блок двигателя английской фирмы «Hill-man» получают литьем под низким давлением из сплава типа AЛ4. Крышки коренных подшипников изготавливают литьем под давлением из сплава, содержащего 9 % Si и 3 % Си. Головку блока цилиндров отливают из сплава типа AJ16 в кокиль. Методом литья под давлением отливают переднюю крышку с водяным насосом, крышку клапанной коробки, секцию толкателей и выпускную трубу. Восьмицилиндровый У-образный двигатель английского автомобиля Rover целиком изготовлен из алюминиевых сплавов. Блок цилиндров отливают из сплава М25 в землю, головку — под давлением. Двигатель «Peugeot-204» (Франция) с алюминиевым блоком и головкой цилиндров поперечного расположения смонтирован в блоке с коробкой передач. Масса силового агрегата составляет 125 кг. Алюминиевый блок цилиндров двигателя «Renault-16» отливают под давлением. Одновременно из алюминиевых сплавов изготавливают головку и ряд других делалей. Масса двигателя 92 кг. Картер коленчатого вала У-образного двигателя воздушного охлаждения «Tat-га-603» отливают из сплава типа АЛ4. Головки на каждый цилиндр отливают в кокиль из сплава типа AЛ13. Американский шестицилиндровый двигатель воздушного охлаждения «Chevrolet-Corvair» изготавливают из алюминиевых сплавов методом литья под низким давлением. Алюминиевая головка выполнена общей на каждые три цилиндра. Блок шестицилиндрового двигателя «Rumbler» (США), отлитый под давлением из алюминиевого сплава, весит вместе с залитыми чугунными гильзами 30,5 кг.

Оценивая применение литейных алюминиевых сплавов в конструкциях шасси и кузовов, следует прежде всего отметить изготовление коробок передач, главным образом в легковых автомобилях.

Неавтоматические коробки передач отливают в кокиль и под давлением из сплава типа АЛ4. Картеры автоматических коробок передач более приспособлены для литья под давлением, что обусловливает более широкое применение алюминиевых сплавов для этих

Целей. При этом обеспечивается более высокая точность отливок И значительное снижение механической обработки. Для уменьшения теплового расширения картера практикуют применение стальных вставок.

Картер сцепления для легковых автомобилей, как правило, отливают под давлением как одно целое с картером коробки передач из сплава типа AЛ4. Картер сцепления для грузовых автомобилей отливают в комбинированные формы или в кокиль из сплавов типа АЛ4 и АЛ9.

Из сплавов типа АК9С и АК9М2а изготавливают литьем под давлением тормозные колодки, картер рулевого управления, корпус фильтра очистки масла, картеры мостов легковых автомобилей. В кокиль отливают кронштейны опор подвески и реактивные штанги.

В настоящее время осваивается производство колес легковых автомобилей литьем в кокиль и с противодавлением из сплава типа АЛ4. В ряде случаев для этих целей применяют ковку из сплава типа АДЗЗ или литье в кокиль из сплава типа АЛ9. Для придания декоративного вида колеса анодируют, хромируют или окрашивают. Конструкция колес должна обеспечивать достаточную их прочность, чтобы исключить повреждения при монтаже шин и при наезде на бортовой камень.

Высокие теплопроводность и удельная теплоемкость алюминиевых сплавов способствуют применению их для отливки тормозных барабанов. При этом значительно увеличивается долговечность тормозных накладок. Тормозные барабаны отливаются в кокиль из сплавов типа АЛ9 и АЛ1, а иногда — под давлением. На рабочих поверхностях тормозных барабанов применяют чугунные вставки для увеличения износостойкости. В частности, на ВАЗе применяют литье под давлением из сплава АК12М2.

Тормозные цилиндры штампуют из сплава АД31 или отливают в кокиль из сплавов типа АК6М2. Основное преимущество алюминиевых сплавов в данном случае — стойкость к коррозионному воздействию тормозной жидкости. Алюминиевые поршни тормозных цилиндров анодируют для увеличения износостойкости.

Ряд деталей двигателей, шасси и кузова отливают из вторичных сплавов типа АК5М7, АК4М4, АК5М2, АК7, АК12М2р, АК4М2Ц6 и АК9М2а.

Вторичные сплавы АК9С, АК12М2р и в отдельных случаях АК7, включая переплав алюминиевой стружки, применяют для подших-товки при выплавке первичных сплавов.

Высокопроизводительные кузова карьерных самосвалов из износостойкой стали Hardox®

Преимущества износостойкой листовой стали Hardox® очевидны в конструкции карьерных самосвальных кузов компании Schlam. Кузов Hercules HX отличается высокой грузоподъёмностью, долговечностью и низкой совокупной стоимостью владения. Он способен значительно повысить производительность техники.

Подробная информация о реализованном проекте

Самосвальные кузова Hercules HX улучшают рабочий процесс на горных разработках

Горнодобывающая отрасль сталкивается с целым рядом задач, некоторые из них решить легче, чем другие. Одним из аспектов, поддающихся контролю – общая стоимость эксплуатации. В этом плане кузова Hercules HX способны продемонстрировать своё превосходство.

Самосвальный кузов Hercules HX, изготовленный из износостойкой листовой стали Hardox ® , легче и прочнее моделей конкурентов. Фактически, он способен перевезти на 10-20% больше груза. Этот показатель был проверен независимой организацией в реальных условиях горнодобывающей отрасли. В порожнем состоянии автомобиль имеет меньший вес, что отражается на расходе топлива и износе шин.

Увеличение срока службы ведёт к снижению общих эксплуатационных расходов

Увеличение срока службы на 20% – ещё одно преимущество этой модели. Благодаря использованию стали Hardox ® 450 и Hardox ® 500 Tuf вместо обычной стали марки AR самосвальный кузов может прослужить дольше на 50 и более процентов, в зависимости от абразивности материала.

Преимущества программы «Hardox® In My Body» для самосвалов

После перехода в 2016 году к использованию износостойкой стали Hardox ® в конструкции самосвальных кузовов Hercules следующим естественным шагом для компании Schlam стало участие в программе SSAB « Hardox ® In My Body». Hardox ® – хорошо известная в Австралии марка стойкой к абразивному износу стали. Участие в программе ещё в большей степени повышает ценность продукции Schlam для заказчиков.

При поддержке экспертов SSAB по борьбе с износом и специалистов по проектированию, инженеры Schlam разработали оптимизированную конструкцию, благодаря которой в максимальной степени были использованы преимущества стали Hardox ® 500 Tuf – нового материала линейки Hardox ® с исключительно высокой ударной вязкостью относительно его твёрдости. В результате был предложен лёгкий, прочный и высокопродуктивный самосвальный кузов нового поколения для карьерных самосвалов – модель Hercules HX.

Кузов Hercules HX, после сертификации его конструкции и производственного процесса специалистами SSAB, получил маркировку «Hardox ® In My Body», которая служит доказательством превосходного качества и эффективности этого изделия.

«Доступ к техническим ресурсам SSAB ускоряет как проектирование, так и планирование производства. На этапе изготовления сборных конструкций мы часто общались с сотрудниками научно-технического центра компании SSAB. Нам очень помог непосредственный контакт со специалистами по стали Hardox® в таких вопросах, как проектирование, расчёт износа и определение стандартов сварки. Доступность и быстрое реагирование специалистов – чрезвычайно важные аспекты, которые помогают нам сохранять лидерство в этой отрасли».

Гленн Брарей, генеральный директор компании Schlam Payload Solutions.

Международный рынок самосвальных кузовов для добычи материалов открытым способом

Всё чаще на открытых горных разработках во всем мире можно увидеть карьерные самосвалы с кузовом Hercules. Schlam – ведущий австралийский поставщик кузовов для карьерных самосвалов. Было произведено более 1000 кузовов Hercules для эксплуатации на местных и других горных разработках. Благодаря развитию горнодобывающей отрасли продажи самосвальных кузовов Hercules превысили предыдущие показатели компании Schlam и её партнёров как на местном рынке, так и за рубежом.

До 2016 года для кузов Hercules использовалось название DT HiLoad Hercules. В этом году компания DT Australia вошла в концерн Schlam Group, и лёгкий кузов для карьерных самосвалов получил название Schlam Hercules. Кузова Hercules производятся на заводах Schlam в Западной Австралии, Квинсленде, Новом Южном Уэльсе и других регионах.

Компания Schlam наращивает производство самосвальных кузовов Hercules, чтобы удовлетворить спрос.

Самосвальные кузова Schlam Hercules HX разработаны в соответствии с требованиями горнодобывающей промышленности и подходят для самосвалов CAT, Hitachi, Komatsu, Terex, Liebherr и других производителей.

Самосвальный кузов Hercules HX имеет сертификат «Hardox ® In My Body». Благодаря дизайну с днищем полукруглой формы кузов отличается гибкостью в использовании и способностью поглощать ударные воздействия без влияния на структурную целостность.

При загрузке излишки материала, падающего на прочный изогнутый навес, просто скатываются.

Предсказуемость характеристик

Передовое компьютерное моделирование загрузки и разгрузки материала, а также возникающих напряжений позволяет инженерам Schlam оптимизировать конструкцию и подтвердить её эффективность в реальных условиях эксплуатации. Согласно распределению интенсивности износа, для днища используется листовая сталь Hardox ® толщиной 25 мм, для бортов – толщиной 20 мм.

Читайте также: