Сталь для матрицы гранулятора

Обновлено: 12.05.2024

Матрицы — основной рабочий орган пресса. Их производство связано с использованием сложного оборудования.

Поскольку стоимость матриц высокая, на комбикормовых заводах уделяют большое внимание их сохранности и правильной эксплуатации.

В настоящее время производится более 400 различных типов и размеров матриц. Как уже указывалось, отверстия могут быть от 2,4 до 19 мм в диаметре. Отверстия делают круглыми, квадратными, продолговатыми или какой-либо другой формы.

Матрицы изготовляют из разных материалов. Главные требования к материалам — высокая износоустойчивость и упругость. Хорошей износоустойчивостью обладают матрицы из нержавеющей стали.

Получение гранул правильной формы при помощи непрерывного пропуска продукта через перфорированные матрицы в современных прессах достигается благодаря давлению валков и трению муки о металлические стенки отверстий матриц. Чем длиннее эти отверстия, тем продолжительнее воздействие трения и тем тверже получаются гранулы.

Между диаметром гранул и длиной отверстий матрицы, называемой длиной прессования, существует определенное соотношение, при котором получается установленная прочность гранул. Чем больше диаметр гранул, тем толще должна быть матрица. Толщина матриц изменяется от 12,7 до 127 мм с интервалом 12,7 мм.

Живое сечение отверстий в матрице оказывает большое влияние на производительность пресса. Чем меньше живое сечение, тем меньше производительность. Малые отверстия в матрицах раззенковывают, чтобы облегчить вход продукта в отверстия.

Мощность матрицы зависит от ее толщины, которая должна быть в 10 раз больше диаметра отверстий. При изготовлении матриц толщиной менее 50,8 мм применяют цековку отверстий. Цековка заключается в том, что сверлом диаметром немного больше диаметра отверстия рассверливают верхние кромки отверстий. Иногда делают фаски на отверстиях. Так, матрицы толщиной 50,8 мм могут иметь отверстия размером 4,8X38,1 мм с конусным углублением 12,7 мм. При этом эффективная длина образования гранул составляет 38,1 мм. Отверстия для прессования гранул диаметром от 2,4 до 4,8 мм имеют малую раззенковку у впуска. Отверстия для гранул диаметром 9,5 мм и выше не только раззенковывают, но и обрабатывают на конус до половины, а в некоторых случаях и больше.

Многие машиностроительные фирмы отдают предпочтение матрицам с цилиндрическими отверстиями вследствие того, что их проще сверлить; более толстая матрица долговечнее и надежнее в работе. Цилиндрические отверстия слегка раззенковывают. что дает возможность свободно подавать мучнистый комбикорм и уменьшить площадь между отверстиями. Все же для специальных комбикормов используют толстые матрицы с конусообразными отверстиями. Путем увеличения размера угла развертки и глубины конуса изменяют степень сжатия продукта.

В любом случае необходимо найти оптимальные условия работы, при которых спрессованный продукт будет сохранять приданный ему объем и форму и не раскалываться. При недостаточной толщине матрицы, вышедшая из ее отверстия гранула, сразу же разбухает и разрушается. У крупных гранул в этом случае, а также при слишком большом угле конусной развертки появляются трещины. Эластичность продукта способствует его разбуханию после выхода из матрицы.

Раскалывание некоторых гранул по окружности свидетельствует о том, что продукт недостаточно сжимается или недостаточное время выдерживается в матрице под давлением.

Обычные комбикорма производят на стандартных матрицах. Для этих матриц существуют различные способы увеличения для уменьшения давления. На заводе матрицы проверяют на прессе и, если при этом получаются слишком твердые или мягкие гранулы, матрицу соответствующим образом приспосабливают для выпуска нормального продукта. В первом случае придают отверстиям слегка коническую форму посредством развертки снаружи, а во втором — сообщают незначительную конусность входу отверстий.

На матрицы наносят технические характеристики, помогающие правильно их заменять при изготовлении другого комбикорма.

Существует прямая зависимость между производительностью пресса и диаметром внутренних отверстий матрицы, количеством отверстий по, длине окружности матрицы и ее шириной, а также (что особенно важно) качеством шлифовки внутренней поверхности отверстий.

Кроме того, существует зависимость между внутренней конфигурацией отверстий матрицы и составом рецепта комбикорма. Это значит, что для получения гранул одного и того же конечного диаметра (например, 4,8 мм), но разных по составу, должны применяться разные конфигурации внутренних отверстий матрицы. Так, при вводе в комбикорм 3% жира необходимая толщина матрицы увеличивается (увеличивается путь прессования), и входная часть отверстия должна иметь форму суживающегося конуса, который затем переходит в цилиндр.

В связи с этим важно знать способность каждого ингредиента, входящего в состав комбикорма, оказывать воздействие на внутреннюю поверхность отверстий матрицы, а также способность ингредиента абсорбировать мелассу.

Производительность пресса зависит и от других параметров: давления пара, его температуры и т. д.

Наряду с матрицами на процесс прессования большое влияние оказывают и валки. Их изготовляют из специальной закаленной стали. На поверхности валков имеются рифли для уменьшения скольжения и для захвата мучнистого комбикорма.

Если поверхность валков изнашивается от трения, возникающего при соприкосновении с комбикормом и матрицей, валки протачивают и на них вновь нарезают рифли. В некоторых прессах («Мастер», «Сеньчьюри» и др.) заменяют изношенные гильзы. Обычно на комбикормовых заводах заменяют сразу матрицу и валки комплектно. Изношенные валки не ставят к новой матрице и наоборот, так как поверхность изношенных валков испортит поверхность повой матрицы. Матрица вместе с валками составляет единый узел, они работают совместно и требуют правильной установки.

Зазор между валками и матрицей определяет степень сжатия. При нормальном близком расположении валков от поверхности матрицы получаются гранулы требуемой твердости. Если зазор между валками и матрицей увеличен, происходит предварительное сжатие слоя мучнистого комбикорма, которое повышает давление в отверстиях матрицы, и гранулы получаются повышенной твердости. В таких случаях матрицы могут даже полностью забиваться продуктом, и тогда работа пресса приостанавливается совсем.

Производство гранул разделяется на два этапа: первый — образование предварительно сжатого слоя муки; второй — продавливание продукта в отверстия матрицы и сжатие его благодаря трению в отверстиях. Если валки касаются поверхности матрицы, то в этом случае не будет предварительного сжатия продукта и из матрицы будут выходить мягкие гранулы или даже совсем не спрессованный продукт.

Более толстый слой предварительно сжатого мучнистого комбикорма способствует образованию «смазки» между металлом валка и матрицы, уменьшающей износ матрицы и валков. Очень малый зазор между валками и матрицей дает тонкий твердый слой продукта, не обеспечивающий необходимой защиты от износа. В толстом слое муки поглощаются тангенциальные силы, появляющиеся в результате движения валка по матрице и стремящиеся загнуть острые концы отверстий матрицы, забивая или повреждая поверхность матрицы кусочками металла. Толстый слой муки, предупреждающий преждевременный износ и поломку матрицы, следует применять для обеспечения безаварийной работы пресса.

Поскольку изменения зазоров между валками и матрицами ведут к изменению степени давления, можно производить твердые или мягкие гранулы по одному и тому же рецепту комбикорма или, наоборот, для каждого рецепта можно подобрать соответствующее давление. Другими словами, производство, выпускающее много разновидностей гранулированного комбикорма по одной рецептуре, может обойтись одной и той же матрицей. Больше того, самая экономичная работа достигается на прессе при изменении зазора между валками и матрицей, что дает возможность избежать излишней твердости гранул и опасности закупорки матрицы.

Ввиду того, что трение в отверстиях матрицы — важный фактор получения необходимого давления и твердости гранул, новая матрица с шероховатыми отверстиями, даже при тщательной ее обработке на заводе или при кратковременной приработке на кормовой муке с добавлением жира или специальной смеси, дает очень твердые гранулы, а пресс имеет низкую производительность. Избыточное давление, создаваемое повышенным трением в отверстиях новой матрицы, можно компенсировать зазором между матрицей и валком. В этих случаях допускается работа с валками, близко расположенными к матрице, что дает возможность получить мягкие гранулы.

Долговечность матриц бывает различной. Неправильная консистенция комбикормов, абразивность продукта и недостаток натуральных масел — основные факторы, влияющие на долговечность матриц. Абразивные ингредиенты вызывают царапины вдоль стенок отверстий матрицы. Изменение скорости прохода продукта через матрицу указывает на чрезмерный износ ее поверхности. Малая долговечность матрицы может быть также вызвана коррозией, которая чаще всего возникает при смешивании различных ингредиентов. При определенных атмосферных условиях освобождаются свободные жирные кислоты, разъедающие стенки матрицы. Наиболее агрессивные смеси продуктов — рисовые отруби и овсяная мука, глютен и животные жиры. Ликвидировать коррозию можно путем удаления агрессивного ингредиента из смеси или изготовлением матрицы из нержавеющей стали.

Матрицы хранят на специальных стендах. Во время остановки пресса для смены матрицы очищают ее отверстия, а затем опять заполняют мягким, не забивающим отверстия продуктом, например пшеничными отрубями или жирной кормовой смесью. Так как продукты не твердеют в отверстиях, матрицы впоследствии легко очищаются и вполне удовлетворительно работают даже после нескольких недель хранения. Наилучшим методом очистки и повторного заполнения отверстий матриц является уменьшение подачи продуктов в матрицу наполовину и одновременное добавление в пресс жирной смеси или пшеничных отрубей.

Перед пуском пресса внутреннюю поверхность отверстий новой матрицы полируют, вводя в пресс смесь маслянистой кормовой муки. Такая приработка матрицы необходима для обеспечения равномерного прессования гранул, максимальной производительности и наименьшего расхода энергии. Лучшим средством для полировки служит льняная мука. Можно применять также мучную смесь с льняным маслом или рыбьим жиром в пропорции 1 кг жира на 10 кг муки.

После того как установлено, что все отверстия пропускают продукт одинаково, увеличивают скорость добавлением шлифующих материалов, например твердых комбикормовых гранул. Матрицы для мелких гранул требуют большей приработки по сравнению с матрицами для крупных гранул, а стальные — большей приработки, чем бронзовые. Однодневная приработка стальных матриц для гранул не является чрезмерной. После пуска в работу пресс в течение нескольких дней еще не дает максимальной производительности. Перед пуском пресса проводят следующие подготовительные работы:

- проверяют наличие достаточного количества комбикорма в накопительном закроме;

- измеряют температуру подогретой мелассы, которая должна быть в пределах 35—40° С; измеряют давление пара;

- проверяют, выпущена ли вода из паровой трубы.

В процессе пуска выполняют такие операции:

- следят за тем, чтобы кормовая мука поступала в пресс после тщательного ее пропаривания;

- приводят в действие электрический магнит, установленный перед прессом;

- включают подачу комбикорма из накопительного закрома; устанавливают малую подачу на храповом механизме питания (у некоторых машин раньше должен быть наполнен смесительный бак);

- регулируют количество подаваемого пара; включают и регулируют подачу мелассы или рыбьего жира.

После получения комбикорма удовлетворительного качества проваренный или пропаренный с добавлением жира комбикорм направляют в гранулирующую или брикетирующую секцию пресса.

Во время работы нужно следить за амперметром электродвигателя пресса и постепенно увеличивать питание, насколько позволяет состояние матриц. Количество пара и питание пресса регулируют в зависимости от расхода энергии, качества гранул и производительности.

Высокой износоустойчивостью обладают матрицы из нержавеющей стали. Фирма «Ричард Сайзер» сообщает, что матрица из нержавеющей стали с отверстиями диаметром 12,7 мм позволяет вырабатывать до 20 тыс. т комбикормов, в то время как обыкновенная стальная закаленная матрица — только 10—11 тыс. т, и при работе в неблагоприятных условиях — не более 4—5 тыс. т. Применение матриц из нержавеющей стали дает также следующие преимущества:

Матрица гранулятора

Если вы ищете, где купить матрицу для гранулятора, вы можете приобрести ее в нашей компании по выгодным ценам. Мы поставляем матрицы Graf и General Dies с широким рядом типоразмеров, а также другие запасные части - пресс-вальцы, обечайки и.т.д.

Основные характеристики матриц

Матрицу изготавливают из сверхтвердого металла или металлосплава, который может выдержать постоянные нагрузки.

Материалы изготовления :

20CrMnTi. Данный сплав стали характеризуется высоким содержанием хрома, увеличивающий коррозионную стойкость, и марганца, уплотняющего сталь.

Нержавеющая сталь – легированная сталь, устойчивая к коррозии в агрессивной среде.

Высокоуглеродистый сплав. Чаще всего используется для высокоабразивного сырья, с содержанием органо-минеральных примесей.

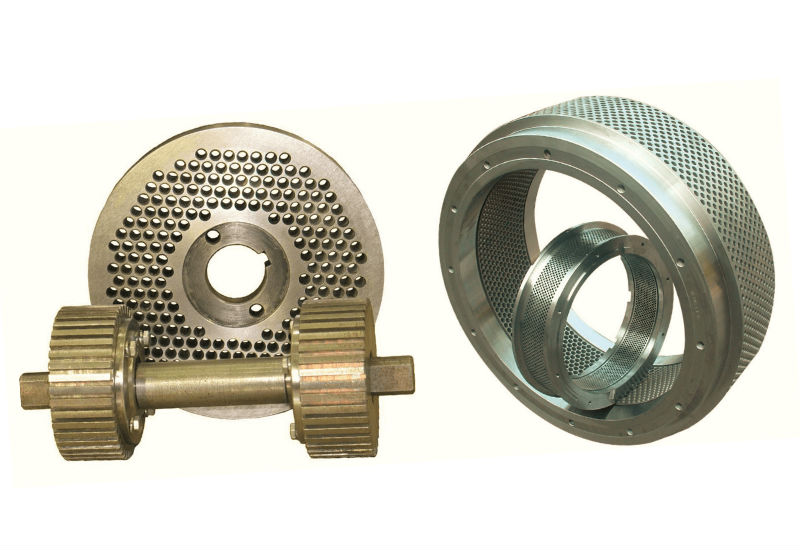

По виду матрицы делятся на кольцевые и плоские (дискообразные).

Грануляторы с плоской матрицей распространены в производстве комбикорма. Исключением для производства пеллет можно назвать грануляторы фирмы Amandus Kahl, которые способны прессовать плотные пеллеты из древесины.

Грануляторы с кольцевой матрицей бывают исключительно промышленного назначения. Они обладают повышенной производительностью и высоким качеством прессования. Такие модели, как пресс-гранулятор ОГМ, используются для гранулирования широкого круга материалов: начиная опилками и кормосмесями, заканчивая химическими удобрениями и торфом.

Под каждый вид сырья требуется собственная технология гранулирования. Так при производстве топливных пеллет стараются добиться максимальной плотности для высокой теплоотдачи и прочности. Матрица – один из ключевых моментов в технологии грануляции.

Основные параметры матрицы

Длина рабочего канала – это длина фильеры (отверстия, канала в матрице) по которому материал проходит прессование. Он может быть меньше общей длины фильеры в том случае, если ее рассверливают (зенькуют) изнутри или делают встречный канал снаружи диска/кольца для увеличения толщины матрицы.

Диаметр фильеры – это, по сути, диаметр будущих пеллет. На современных матрицах разброс диаметров – от 2 до 19 мм. Форма отверстий может быть круглой, квадратной и даже фигурной (например, в форме четырехлистника).

Степень сжатия – это степень давления фильеры на материал. Она рассчитывается как отношение рабочей длины канала к диаметру отверстия. Чем больше длина и меньше диаметр, тем выше степень сжатия. Для каждого вида материала используется своя степень сжатия.

Матрица пресс гранулятора в процессе гранулирования

Цель гранулирования – получение твердых гранул, которые устойчивы к деформации и крошению, а также сохраняют свойства изначального продукта.

Для достижения этой прочности производители соблюдают определенные пропорции между длиной гранулирования и диаметром отверстий. Чем больше в диаметре пеллеты, тем длиннее должен быть рабочий канал. Также ширина сечения фильер прямо влияет на производительность пресс-гранулятора. Чем уже каналы, тем меньше выход продукции. Если из-за малого диаметра фильер вход сырья осложнен, их раззеньковывают изнутри

Стандартный диаметр отверстий матрицы для пеллет – 6 или 8 мм, для комбикорма - от 2,5 до 10 мм.

Для обработки разных по свойству материалов и смесей выпускают матрицы с самой разной конфигурацией фильер. Суть различий формы каналов – в поиске оптимального пути гранулирования для заданного материала, при котором гранула будет плотно прессоваться, и после выхода наружу не разбухнет и не пойдет трещинами. Чем мягче и эластичнее продукт, тем выше вероятность разбухания гранул. Раскалывание пеллет по окружности показывает, что сырье нужно дольше выдерживать под давлением.

На процесс изготовления пеллет влияет такой фактор, как шлифовка внутренних отверстий. Чем более гладкие внутри фильеры, тем меньше они забиваются, и выше производительность пресса. Когда в смеси для гранулирования присутствует много абразивных частиц, отверстия теряют гладкость, некоторые из них забиваются материалом. Это создает дисбалансы в работе: повышается нагрузка на пресс, а выход гранул снижается. Производительность пресса зависит и от других параметров: давления пара, его температуры и т. д. Однако, матрица – дорогостоящая деталь. Поэтому владельцы обычно пытаются ее восстановить путем шлифовки - полировки внутренней поверхности фильер. Данная услуга продлевает срок эксплуатации старой детали при некритическом износе.

Когда приходит время замены, обычно меняют весь узел гранулирования вместе с пресс-вальцами (роликами), которые соприкасаются со внутренней поверхностью кольца и проталкивают массу в каналы. Если вальцы не заменять, новая матрица может быть повреждена изношенными обечайками роликов.

Матрицы General Dies

Компания General Dies (Дженерал Дайз) ведет производство в Италии, город Верона уже на протяжении 60 лет. Сегодня итальянские матрицы являются эталоном качества в отрасли и работают на грануляторах по всему миру. Материал изделия – хромированная сталь, цементированная сталь, сталь с индукционной закалкой.

Матрицы General Dies – это:

Высокий рабочий ресурс детали;

Максимально точное исполнение;

Настоящее европейское качество, признанное на мировом уровне.

Именно поэтому компания АЛБ Групп устанавливает эти детали на собственные грануляторы ОГМ. Также мы имеем запас данных расходных частей на складе для поставок партнерам, поэтому у нас можно купить матрицу General Dies из наличия. Также у нас всегда есть пресс-вальцы в комплект.

Узнайте прямо сейчас, есть ли у нас нужные вам модели, позвоните по телефону + 7 (831) 211-94-85 или заполните контактную форму, и мы перезвоним вам в течение 10 минут!

Матрицы Graf

Немецкий производитель Graf является одним из лидеров рынка по поставке кольцевых матриц для грануляторов ОГМ и не только. Материал – вакуумно-закаленная сталь. К преимуществам изделий Graf также можно отнести:

Компания АЛБ Групп использует продукцию Graf на своих грануляторах и рекомендует их к приобретению.

В нашей компании также можно купить матрицу Graf из налиичия, для этого нужно связаться с нами по телефону или заполнить форму заказа.

Как купить гранулятор для комбикорма

Гранулированные корма – перспективный продукт для животноводства из-за их высокой пищевой ценности. В каждой грануле сосредоточен полный набор веществ, необходимых животному или птице. Во-первых, животное поедает гранулу целиком, а не выбирает только наиболее вкусные компоненты. Во-вторых, оно тратит меньше энергии на поедание, имеет возможность тщательно прожевать корм, в итоге он отлично усваиваются организмом. Гранулированные корма обеззараживаются в процессе производства, лучше хранятся и транспортируются, удобны для подачи механическими и пневматическими системами.

Матрица гранулятора – это один из ключевых элементов устройства, стальная деталь со множеством отверстий, через которую под давлением пропускается питательная масса при гранулировании.

Виды грануляторов для производства кормов

Грануляторы для производства кормов разделяются по двум основным признакам:

Тип матрицы

С плоской матрицей – аппарат с плоской дискообразной матрицей, которая является дном цилиндрической пресс-камеры.

С кольцевой матрицей – промышленное оборудование, в котором матрица выполнена в виде быстро вращающегося кольца. В таких устройствах кормосмесь продавливается через отверстия, зажатая в клин между вращающейся матрицей и пресс-вальцом, укрепленным внутри рабочей камеры.

Масштабы производства

Бытовые аппараты– используются в домашних хозяйствах, на мини-производствах. Обычно это аппарат с плоской матрицей с производительностью не более 200 кг в час.

Промышленный гранулятор комбикорма – пресс, производящий от 500 кг в час, рассчитанный на усиленный режим эксплуатации. В качестве кормового гранулятора для промышленной линии как правило выбирают аппарат с кольцевой матрицей – наиболее надежный вариант с высокой производительностью. Встречаются промышленные прессы с плоской матрицей, самые известные производит фирма Amandus Kahl.

Принцип работы гранулятора комбикорма

В зависимости от модели, принцип работы будет различаться.

Бытовой гранулятор кормов с плоской матрицей состоит из следующих основных узлов

Пресс-вальцы или ролики крепятся на ось в центре матрицы. Ось вращается одновременно с пресс-вальцами, они уплотняют и прокатывают массу вниз, в отверстия матрицы, расположенные прямо под ними.

Подрезной нож – располагается сразу под диском с внешней стороны и обрезает выходящие из отверстий гранулы через равные промежутки времени для получения нужной длины.

Как работает бытовой гранулятор кормов? Довольно просто: сырье загружается сверху в приемный бункер и равными частями опадает вниз в прессовочную камеру. Предполагается, что кормосмесь уже прошла полную предварительную подготовку. Дисковая матрица является дном пресс-камеры, в центре ее установлена ось с несколькими пресс-вальцами. Их количество может варьироваться от 2 до 4 на различных моделях. Вальцы имеют рифленую поверхность, которая полностью покрывает отверстия матрицы под ними.

Есть 2 основных вида исполнения таких устройств: когда вокруг оси вращаются либо вальцы, либо сама матрица.

В первом случае ролики прокатываются по всей окружности, продавливая материал через каждое отверстие.

Во втором случае в камере статично закреплено 2 прокатывающихся ролика, а матрица сама подгоняет под них материал и свободные отверстия.

Гранулы выдавливаются со внешней стороны и обрезаются ножом через равные промежутки времени. В отличие от промышленных прессов, бытовые грануляторы для производства кормов не нагревают смесь до высоких температур, поэтому гранулы не требуют охлаждения в колонне. В связи с этим они имеют малую плотность и более короткий срок хранения. Такой продукт обычно изготавливается фермерами для того, чтобы быстро использовать их в собственном хозяйстве или обеспечить кормом соседей.

Объем продукции, выпускаемый за час, зависит от диаметра диска и мощности всего устройства.

Как работает гранулятор с круглой матрицей?

Грануляторы с круглой матрицей (ОГМ, ДГ и другие разновидности) отличаются высокой производительностью и наилучшим качеством прессования (при правильной настройке).

Устройство состоит из следующих основных частей

Сырье из приемного бункера поступает в шнековый дозатор, который продвигает массу далее к смесителю. Попадая в смеситель, сырье обдается паром и промешивается при помощи лопастной мешалки. Лопасти также подвигают пропаренную массу к следующему этапу: прессовочной камере.

В пресс-камере на высокой скорости вращается кольцевая матрица, внутри которой установлены пресс-вальцы. Сырье попадает в клинообразное пространство между прокатывающимися вальцами и поверхностью матрицы, образуется высокое давление, и материал прокатывается вальцом через отверстия. Гранулы обламываются при столкновении со статичным ножом, установленным снаружи матрицы. На выходе они имеют температуру до 80 С , поэтому требуют принудительного охлаждения. Продукт сразу же попадает на конвейер или в ковши нории, которые переносят их в колонну охлаждения.

Модель ОГМ известна с советского времени, и до сих пор является наиболее надежным оборудованием для производства гранулированных кормов. Производительность таких аппаратов достигает 4 и более тонн в час.

Как работает гранулятор кормов: видео

Эффективность кормового гранулятора

Основной показатель эффективности гранулирования – это объем мелкой фракции, который отсеивается через вибросито, установленное под колонной охлаждения. При качественной работе объем отсеиваемых частиц не должен превышать 5% от общей массы продукта. КПД пресса рассчитывается как отношение массы целых кормовых гранул к полной массе продукта. Эта величина отражает прочность гранул: если они хорошо спрессованы и охлаждены, то они не крошатся.

Это важный показатель для продукта на продажу:

- Гранулы должны выжить при транспортировке;

- Их могут не раз пересыпать по различным бункерам;

- Крепкие гранулы с малой пористостью лучше хранятся, более устойчивы к воздействию влажности и газам.

При производстве комбикорма важно правильно отрегулировать подачу пара в смеситель. Чрезмерная влажность массы может привести к тому, что вода будет испаряться после охлаждения гранул, что сделает их ломкими, пористыми.

Другие очевидные показатели эффективности гранулятора – это его производительность и расход энергии.

Выбор гранулятора кормов

Чтобы правильно выбрать гранулятор кормов, Вы должны заранее рассчитать мощность будущего производства. Поскольку этот аппарат является ключевым для всей линии гранулирования, то не стоит экономить на его приобретении. Для промышленной линии важна не только эффективность пресса, но и доступность запасных частей к нему – прежде всего это матрицы и пресс вальцы. Поэтому рискованно заказывать оборудование из-за рубежа: при учете внешнеполитической обстановки, поставки запчастей могут прерываться, а стоимость их может резко возрасти.

Гранулятор для производства кормов не является стандартной покупкой. Надежные производители грануляторов в России предлагают полный сервис по подбору аппарата нужной мощности, его настройке, выводу на необходимую мощность при работе с кормовыми смесями. Важную роль играет матрица: качество стали, длина рабочего канала (или степень сжатия), качество внутренней шлифовки отверстий.

Бытовые пеллетайзеры обычно не специализируются по типу сырья. Одни и те же устройства могут использоваться для гранулирования кормов и пеллет. Мини-грануляторы приобретают хозяева для частных нужд, поскольку полученные на них гранулы комбикорма имеют краткий срок хранения и ломаются при транспортировке и частом пересыпании. Производить пеллеты на мини-грануляторах вообще не рекомендуется, т.к. гранулы получаются очень низкого качества

Где купить гранулятор кормов в России?

Компания АЛБ Групп – надежный российский производитель грануляторов из Нижегородской области. Наши промышленные пресс-грануляторы ОГМ 0.8 и 1.5 имеют отличные отзывы от производителей комбинированных кормов и пеллет. Мы предлагаем аппараты с производительностью от 500 до 7000 и более кг гранул в час.

Преимущества грануляторов кормов ОГМ от АЛБ Групп

- Использование матриц General Dies (Италия) и GRAF (Германия);

- Усиленные рабочие узлы с высоким ресурсом, которые отлично справляются даже с трудногранулируемыми материалами;

- Собственный конструкторский отдел с большим опытом производства грануляторов под конкретное сырье;

- Мы поставляем запчасти в максимально краткие сроки, поэтому ваше производство никогда не будет простаивать;

- Наладчики АЛБ Групп установят и введут пресс в эксплуатацию в любом регионе России и СНГ. Они проведут обучение Вашего персонала.

Также у нас вы можете заказать бытовые мини-грануляторы для организации небольшого комбикормового производства. Мини-грануляторы от АЛБ Групп производятся с профессиональными матрицами из нержавеющей стали улучшенной закалки. Технология сверхточной лазерной резки обеспечивает выверенную конструкцию рабочей камеры без перекосов. Это обеспечивает стабильную производительность и долговечность бытового гранулятора.

Преимущества мини-грануляторов комбикорма от АЛБ Групп:

- Технология лазерной резки обеспечивает выверенную конструкцию;

- Профессиональные матрицы из закаленной стали с качественной шлифовкой отверстий;

- Большой выбор по мощности и производительности.

Узнайте все, что вас интересует о грануляторах АЛБ Групп по нашему телефону или в контактной форме на сайте. Мы предоставим вам все характеристики и расценки на оборудование, и поможем подобрать технику именно для вашего производства.

Матрица гранулятора. Особенности и различия.

Чтобы получить экспортные гранулы, надо быть владельцем такого элемента, как матрица. На сей день выпускают приблизительно 400 типоразмеров матриц для разных типов грануляторов. Это расходно-функционирующий механизм наравне с пресс-вальцами, являющийся их главным помощником в выработке гранул. Как правило, для любой конфигурации пресс-гранулятора имеется своя конкретная форма и модель матрицы.

Основные особенности матриц

Производят их из очень твердого металла, способного выдерживать регулярные нагрузки.

Материалы производства:

- 20CrMnTi. Такой сплав стали имеет высокое содержание хрома, который увеличивает стойкость к коррозии, и марганца, который уплотняет сталь;

- •Нержавейка - твердая сталь, обладающая при правильной термообработке высокими износостойкими свойствами. Нержавеющие стали обрабатываются специальным инструментом которые позволяют добиться высокого качества изготовления матриц.

Матрица по формам разделяется на кольцеобразную и плоскую.

Грануляторы, где установлена плоская матрица широко известны на производствах комбикормов. Грануляторы такого типа просты в обслуживании. Замена прессующих вальцов и матрицы очень проста и делается довольно быстро, примерно за 20-30 мин. Это обусловлено доступностью к рабочим механизмам. На грануляторе с плоской матрицей можно работать безостановочно.

В производстве пеллет, пригодны грануляторы, на которые установлены специальные матрицы предназначенные для производства пеллет, а так же с модернизированными рабочими органами.

Грануляторы с кольцевой матрицей обладают повышенной производительностью по сравнению с грануляторами с плоской матрицей, такие грануляторы существуют сугубо в промышленном производстве. Они имеют отличную производительность и отменное качество получаемой продукции.

Такая марка гранулятора, как ОГМ, применяется для гранулирования обширного круга материалов: включая опилки и кормосмеси, завершая химическими удобрениями и торфом.

Для каждого вида прессуемого продукта подбирается своя технология гранулирования. Таким образом, производя топливные пеллеты, изготовители стремятся достигать максимум плотности гранул для наибольшей теплоотдачи при сгорании пеллет. Параметры Матрицы и прессующих вальцов – это один из главных фактов в производстве гранул.

Определенные размеры матриц

- • Длина рабочего канала – это размер рабочей части отверстия определяющий в совокупности с диаметром степень сжатия. Степень сжатия при постоянном диаметре регулируется длинной рабочего канала;

- • Диаметр фильер - это размер дальнейших пеллет. Матрицы имеют диаметрые разброс от 2 до 19 мм.

Матрица пресс гранулятора в производстве гранул

Целью изготовления гранул выступает стремление получить их в максимально твердом виде. Они будут устойчивы к деформированию и дроблению, вдобавок сохранится качество изначальной продукции.

Чтобы достичь такой стабильности изготовители контролируют определенность соотношения диаметра отверстия к длине гранулирования.

Шаблонный размер отверстий матрицы для пеллет составляет 6 и 8мм, для комбикорма примерно 2,5 и до 10мм.

Чтобы обрабатывать разное по качеству сырье и добавки, производят матрицы с разной комбинацией фильер. Различаются они видом канала. Гранула должна плотно спрессоваться и когда выйдет наружу не должна растрескаться или вздуться. Если продукция мягкая и податливая, тем вероятнее, что гранулы разбухнут.

На производство пеллет положительно действует шлифование отверстий изнутри. Чем глаже поверхность фильеры, тем проще продавливается продукт через матрицу это приводит к снижению энергозатрат и повышению производительности гранулятора.

Так же для облегчения процесса гранулирования в паре с гранулятором применяют парогенераторы. При смешивании продукта с паром происходит разогрев и смачивание продукта, при этом продукт становиться эластичным и выделяется склеивающие вещества что и облегчает процесс гранулирования.

Читайте также: