Сталь для орудийных стволов

Обновлено: 01.05.2024

Ресиверы винтовок которые должны обладать большой прочностью, также требуют много операций по обработке. Очень не просто найти сталь, которая будет служить основой для ресивера, но не будет быстро изнашивать режущие инструменты.

Некоторые оружейные статьи и описания бросаются всяческими терминологиями и марками металлов, о которых мы смутно что понимаем. Для освещения этой темы начнем с небольшой статьи.

Что такое сталь? И почему она важна в оружейном строении? Все просто, сталь это чугун с таким количеством углерода, который позволит его закаливание - но не слишком много, так как это делает будущий сплав хрупким. У стали нет пор, она состоит из кристаллов ( теперь если вы будете выбирать смазку по описанию производителей при каждой фразе " попадает в поры металла " вас будет немного дергать ). Форма, размер и положение этих кристаллов определяют их механические параметры. Кристаллы стали имеют размер и формы, а также имеют свои названия аустенит, мартенсит, цементит (карбид железа) и феррит.

Сталь может быть в смеси с другими металлами как никель, хром и вольфрам - в том числе и не с металлическими элементами как молибден, сера и кремний. Эти добавки в сплаве дают качественные характеристики, как простоту машинной обработки, сопротивляемость коррозии, защита от истирания или прочность на растяжение без хрупкости, все это будет указано в марке стали.

Ассоциация Инженеров Автомобилестроения использует простую систему обозначения, которую вы можете встретить в статьях об оружии; номера 1060, 4140 или 5150 будут давать информацию что в них содержится и в каких количествах (по таблицам АИА).

Первая цифра в марке - углерод, никель, хром и так далее. Следующие три цифры дают понять, сколько чего в них. В частности, возьмем примеры классических сталей для стволов AR платформ - 4140 против 4150.

Сталь 4140 также известна Артиллерийская сталь, была одной из ранних сплавов содержащих много элементов, использовалась в 1920 году для рам в авиастроении и автомобильных валов, помимо оружейного производства. Эта сталь имеет около 1 процента хрома; 0.25 процента молибдена; 0.4 процента углерода, 1 процент марганца, около 0.2% кремния и не больше чем 0.035 процента фосфора, как и не больше 0.04% серы. Все остальное это 94.25% остается чугуну.

Какое большое отличие между сталью 4140 и 4150? 4150 имеет 0,5% углерода в составе. Этот лишний 0,1% дает марке 4150 большую жесткость, которая делает ее более трудно обрабатываемой, но армия США желала эту износостойкость и решила что цена, оправдана.

Что-то вроде спусковой скобы не обязательно делать из высокопрочного сплава стали. Средняя сталь, легкая в обработке и относительно недорогая, отлично справится.

Большинство производителей винтовок осознают, что потребитель не готов к дополнительным тратам и использование стали 4140 для них оправданно. Проще говоря, если винтовка в калибре 30-06 имеет ствол, который даст возможность произвести 5000 точных выстрелов - что примерно три жизни среднестатистической охотничьей винтовки - кто готов заплатить двойную цену что бы продлить ее до 7500 выстрелов?

Однако стандарты SAE ( Ассоциация Инженеров Автомобилестроения ) только частично отображают всю ситуацию. Как и на каких температурах добавляются компоненты в сталь, тоже может менять свойства получаемого сплава. Для примера, болты затвора для AR-15 изготовлены из так называемой марки Carpenter 158. Это продукт компании Carpenter и вы не найдете ее в таблице SAE ( как скорее всего не найдете 3310 ). Это производственная тайна, запатентованная сталь, и если вы хотите купить ее, вы найдете ее только у производства Carpenter.

Есть ли стали, которые будут работать также и даже лучше чем Carpenter 158 на болтах AR? Скорее всего да. Этот сплав технологический продукт 1960 года, и мы многое узнали спустя столько времени, но эта сталь включена в сертифицированный список mil-spec по военным стандартам.

А что о нержавеющей стали? Разработанная до Первой Мировой Войны, нержавейка применяемая в оружии на самом деле не нержавеющая сталь. Она имеет очень большое сопротивление к коррозии, однако - не обладает таким количеством хрома, так как он на поверхности вступает в реакцию с кислородом, чтобы получился независимый слой оксида хрома, который защищает металл от окисления.

Нержавеющие стали имеют свое предназначение, в основном они 400 марок, и 416 сталь очень популярна среди производителей, так как легко обрабатывается, как и углеродная сталь.

Алюминий используется в двух сплавах: 7075 и 6061. Алюминий марки 6061 часто называют " авиационным алюминием " он содержит небольшое количество кремния, меди, марганца, молибдена и цинка. Алюминий 7075 намного более прочный сплав и имеет большее количество меди, марганца, хрома и цинка.

Даже, скорее всего слишком прочный чем нужно, но причина использования 7075 над 6061 это производство ресиверов в платформах AR, в частности речь о сопротивлению к коррозии. Ранние тестирования в Юго-Восточной Азии показали, что человеческий пот, в сочетании с высокими температурами и влажностью джунглей, просто съедает 6061 алюминий. Когда 7075 безразличен к ним.

Закаленные болты затвора, очень-очень прочные, и сложны в машинной обработке. Некоторые фирмы изготавливают их цельными, но большинство производств поняли как делать прочные затворы их из двух частей.

Алюминий слишком мягкий чтобы использовать его просто так. Чтобы упрочнить его свойство, производители используют процесс известный как анодировка ( анодирование ). Они скидывают много алюминиевых деталей в емкость с кислым электролитом и проводят электричество через него. В результате чего, ускоряют формирование природных оксидов которые упрочняют поверхность.

Оксиды имеют поры, поэтому часто используют изоляционный материал. По стандартам mil-spec для этого используют ацетат никеля, черный цвет получается от использования красителя ( естественный цвет после анодировки остается таким же "алюминиевым" ).

Что это все значит для стрелков? Ну, теперь у вас есть больше представлений, о чем оружейные компании (и оружейные магазины) говорят, когда дают характеристики металла при описании оружия и другой продукции.

Часто встречаемые оружейные металлы

Сталь 1020 и 1520 = Часто встречаемая сталь, обычная холоднокатаная сталь. Вы ее найдете на спусковых скобах, крышках магазинов, механических прицелах, антабках и других стальных аксессуарах.

Сталь 4140 = Артиллерийская сталь или хромомолибденовая сталь, имеет 0,4% углерода и по настоящему прочная одновременно являясь эффективной по затратам в машинной обработке. Вы найдете ее на стволах, ресиверов затвора и аксессуарах подверженных большому стрессу как например, дульные модераторы и т.д.

Сталь 4150 = Схожая с артиллерийской сталью, но с содержанием углерода поднятым до 0,5 процента. 4150 лучше в использовании при серьезных нагрузках, и чаще всего можно найти в стволах AR по стандартам mil-spec.

Сталь 41V45 = Хромомолибденовый вариант, он имеет небольшой процент ванадия. Этот сплав используется в стволах получаемых холодной ковкой.

Сталь 8620 = Это много компонентная сталь, имеет в составе никель, хром, молибден, с 0,2% углерода. Литые ресиверы изготавливаются из этого сплава так как она очень хорошо заполняет матрицы ( формы ), чистый в обработке и в конце получается очень-очень прочной сталью.

Сталь 316 = Также известная как нержавейка Морской Пехоты, хорошо сопротивляется коррозии из-за добавок молибдена не легко закаляется. Используется для спусковых скоб и крышек магазина.

Сталь 17-4 = Сплав с 17% хрома и 4% никеля. 17-4 без всяких сложностей закаляется и используется в стволах, болтах затвора и ресиверах.

Алюминий 6061 = Авиационный алюминий, избранный за свою легкость и простоту обработки в сложных деталях. Крышки магазина на охотничьих винтовках, кольца кронштейны для прицелов, спусковые скобы, буферные трубки на AR-15 ( трубка на прикладе ) изготавливаются из алюминия 6061.

Алюминий 7075 = Намного прочнее 6061, этот сплав используется в верхних и нижних ресиверах AR-15, некоторые бренды работающие по стандартам mil-spec изготавливают буферные трубки и некоторые цевья. В mil-spec известен как 7057-T6; последняя часть отображает способ термической обработки, который сплав получает при формировании.

Марки руженых сталей: что из чего изготовлено?

Доброго всем дня. Заинтересовал вопрос: какие марки сталей применяются при производстве элементов стрелкового оружия? Просмотрев форум, нашел только информацию по стволам. Но хотелось бы узнать о сталях, применяемых для изготовления затворов (затворных групп), ствольных коробок, рамок и т.д., в том числе и образцов импортного производства. Если кто-нибудь обладает указанной информацией,прошу поделиться. В первую очередь хотелось бы узнать о АК-74, и, как ни странно, о п\п MP5 A3 Хеклер-Кох. Заранее всем благодарен.

Но хотелось бы узнать о сталях, применяемых для изготовления затворов (затворных групп), ствольных коробок, рамок и т.д., в том числе и образцов импортного производства.

Батенька если вам это надо срочно и без усилий то вам на Ижмаш надо писать или к Хеклеру, здесь Вам никто такой информации не даст.

или как все собирайте инфу по кусочкам, к примеру в деталях АКМС (даже исключая основные части) используется с десяток сталей, самая ходовая ст.50, кроме того 40,45, 30ХРА, 25, 15, 3, 70С2ХА.

Да, простите за неточность, совсем из головы вылетело, спасибо за уточнение.

На пружины - пружинные, а на мушки - мушечные марки стали используются.

"АК после 75 года:

Ствол 30ХГСА

Затвор 50А

Затворная рама 50А. "

". В том же АК ствол изготавливают из 30ХРА.

Мало того, что на оригинальных чертежах оно стоит - так самому факту выбору такого материала есть простое объяснение.

Если сейчас в производство допускается 30ХГСА - значит совсем плохо дело. 30ХМА/38ХМА в стопицот раз лучше и не сильно дороже + это де-факто мировой стандарт и классика.

В ПК ствол из 30ХН2МФА или из материала с мех. х-ками не хуже.

Термообработка стволов из легированных сталей 32. 38 HRC. Термообработка стволов из углеродистых сталей (50, 50РА) 25. 32HRC.

Износостойкость - за счет либо покрытия хромом (пористым 0,025. 0,035) или за счет наклепа или за счет нанесения на поверхность канала ствола диффузионных покрытий.

Стали вроде 12ХН3А (а в период с 1933 по 1945 в мире на подобные стали был огромный спрос - в источниках того времени есть десятки марок под конкретные тех.условия, далее забытых до поры) идут на боевые упоры и везде, где идет работа с ударом и истиранием.

Диффузионная обработка или обработка ТВЧ тоже присутствует - в зависимости от назначения конкретной детали.

Рамки и прочие несущие детали изготавливают из 50А, 50РА, 30-40-45 или любого более дорогого материала с как минимум равными мех. х-ками. Твердость 30. 42(35. 40) HRC, - тоже понятно, почему она такая в огнестрельном оружии кругом.

Пружины - 60С2А, 40ХФА, патентированная пружинная проволока для холодной навивки.

Я ж не случайно давал ссылку на "7,62мм пулеметы Калашникова ПК, ПКС, ПКТ и ПКБ. Руководство по среднему ремонту" 1972г. Там вся эта мелочь рассыпная - шайбочки, фиксаторы, пружинки описана.

Наполненные пластмассы(PA66GF, Zytel), поликарбонаты(тот же Lexan), легкие сплавы, тоже присутствуют как конструкционные материалы.

Огромное всем спасибо, и за РЕАЛЬНУЮ информацию (VladiT), и за измышления общего характера, впринципе тоже нужные для поднятия темы.

Правильно спроектированное оружие не требует каких-то фантастических материалов.

На чипмейкере знают лутше. Там каждый второй конструктор, а каждый первый инженер.

А из каких сталей (ну. в смысле, аналогами которых будут современные стали) изготовлено оружие 19-го века?

Например, винтовки Крнка и Бердан-2?

Есть у кого инфа?

В каждой шутке есть доля шутки. (ц)

Даже на ганзе встречаются знатоки, надо же! (ц)

За годы в интернетах цитат накопилось более чем дохрена. Я уже и сам не всегда понимаю - шучу я или пишу по серьезке.

в Германии чаще всего для изготовления затворов пользуются сталью 42СrMo4

Появилась кой-какая информация (по результатам РЕАЛЬНЫХ исследований) стволов, затворов и ствольных коробок немецкого оружия. Правда - условно-немецкого, сделанного по лицензии.

Весь вопрос в том. что лицензионное оружие страдает не изменением марки сталей. как мне казалось до этого. а условиями ее обработки и заклки-отпуска. товарищи лицензионщики упрощают производство путем упрощения техпроцесса и на отдельные моменты закрывают глаза и тактично их опускают.

товарищи лицензионщики упрощают производство путем упрощения техпроцесса и на отдельные моменты закрывают глаза и тактично их опускают.

и получается в итоге детали бывают двух видов: недокаленые(сырые) и перекаленые(стеклянные)

одни расклепываются, а другие лопаютсям =)

А кто-нибудь может подсказать марку стали затвора винтовки Мосина военного выпуска?

VladiT

Если сейчас в производство допускается 30ХГСА - значит совсем плохо дело. 30ХМА/38ХМА в стопицот раз лучше и не сильно дороже + это де-факто мировой стандарт и классика.

Ударная вязкость компенсируется термообработкой.

Увеличение износостойкости за счёт молибдена невелико, а при хромировании ствола вообще не заметно.

Ружейные стволы. Технология изготовления

Вероятно, многие согласятся со мной, что главная часть ружья - стволы. Ведь стреляют именно они. Эффективность пушечных выстрелов вызвала у человека желание сделать маленькую «ручную» пушку. Такую пушку в середине позапрошлого века нашли в замке Таннеберг в Хессене (Германия). Она была отлита в конце XIV века. Стрелять из неё с рук было, конечно, тяжело и неудобно и вскоре к ней приспособили арбалетную ложу. Оказалось, что по точности стрельбы и кучности новое оружие серьёзно уступает хорошему луку, хотя по энергии, а значит и пробивной силе, значительно его превосходит. Довольно быстро выяснилось, что с увеличением длины ствола, выстрелы становятся более точными. С этого момента и начинается история огнестрельного оружия.

Сегодня у нашего «переломного» охотничьего ружья есть три главные части: ствол (или стволы, образующие ствольный блок), колодка, ложа.

Ствол придаёт направление полёту дроби или пули. Чем правильнее и тщательнее он изготовлен, тем лучше дробовая осыпь и выше точность.

Колодка запирает казённый срез стволов, служит связующим элементом между стволами и ложей и является в оружии главным инерционным элементом, поглощающим силу отдачи. В колодке монтируются запирающие, ударно-спусковые и предохранительные механизмы.

Ложа обеспечивает удобство наведения оружия на цель, естественность прицеливания и смягчает действие силы отдачи за счёт её частичного превращения во вращательный момент.

Прежде чем рассказать о сегодняшней технологии изготовления оружейных стволов, хочется познакомить читателей с частью оружейной истории, касающейся совершенствования изготовления этой важнейшей части оружия. Ведь изготовить хороший ствол - задача довольно трудная даже при сегодняшнем уровне развития машиностроения. Однако настойчивость, усердие и изобретательность наших далёких предков находила различные варианты решения этой задачи. Причём уровень качества лучших изделий XVIII века сегодняшним специалистам представляется почти загадочным. Нам хочется рассказать, каким путём мастера прошлого создавали замечательное оружие, показать некоторые его образцы и вместе подумать о величии их духа с надеждой, что это укрепит и наш собственный.

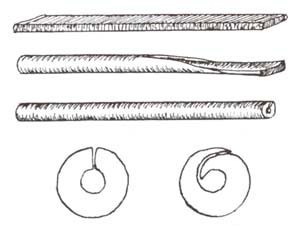

В 1811 году Генрих Аншютц (из хорошо известной оружейной династии) издал книгу об оружейной фабрике в г. Зуль. Он пишет о четырёх типах технологий получения ствольных трубок: обычной, скрученной, навитой и стволах из «Дамаска».

Обычный (простой) ствол получали из полосовой заготовки длиной 32 дюйма (812,8 мм), шириной 4 дюйма (101,6 мм), толщиной 3/8 дюйма (9,525 мм). После разогрева эту полосу кузнечным способом загибали на оправке таким образом, что её продольные кромки прилегали друг к другу встык, параллельно оси канала ствола. Этот стык сваривался кузнечным методом и тщательно проковывался. Есть несомненные указания, что обе длинные стороны прямоугольной заготовки иногда сгонялись «на ус» и сваривались не встык, а внахлёст. После сварки и охлаждения стволы проходили четырёхгранной развёрткой, обтачивали на токарном станке внешнюю поверхность, которую потом шлифовали вручную на большом круге из мягкого песчаника диаметром 1,75 м. С казённой стороны в ствол вкручивалась винтовая заглушка, которая иногда тоже проваривалась. Конечно, «заглушались» стволы всех дульнозарядных ружей, независимо от технологии их получения.

Скрученный ствол. Сварной шов в обычном стволе, располагавшийся параллельно оси ствола, часто был местом разрушения при стрельбе. Чтобы избежать этого, простой сваренный ствол начинали повторно нагревать в центральной части и скручивали вдоль оси по всей длине так, чтобы сварной шов имел форму винтовой линии. Этот приём делал шов значительно менее нагруженным при выстреле.

Навитой ствол получали путём постепенного навивания стальной полосы на оправку в виде стержня или трубы. Винтообразный сварной шов последовательно проковывали кузнечным молотом.

Дамасские стволы. Ещё в средние века в Дамаске (сегодня это Сирия) изготовляли мечи, обладающие исключительно высоким качеством. Как только технология их получения стала понятна европейцам, её попытались применить и для изготовления стволов. Основа секрета состояла в том, что заготовки для клинкового оружия получали кузнечной сваркой полос из тонких элементов, состоящих из сталей различавшихся содержанием углерода. Первоначально сваренную и прокованную полосу многократно складывали и проковывали. По сравнению с обычной однородной заготовкой дамасская обладала тремя принципиальными преимуществами. По сути, она представляла конструкцию, объединяющую свойства отдельных материалов. Кроме того, композиция не только исключала внутренние дефекты, которые бывают в однородной заготовке, но и создавала оптимальную структурную ориентацию. Принципиально дамасские стволы получали методом навивки. Однако для получения исходной полосы приходилось проделать просто титаническую работу. Сначала сваривали брусок из ста прутков сталей разного состава квадратного сечения со стороной 0,7 мм, уложенных в определённом порядке. Брусок получался сечением около 7 мм х 7 мм. Эта процедура требовала невероятно тонкого кузнечного чутья, поскольку пережечь тонкие проволочки было проще простого. Сваренный брусок снова разогревали и скручивали вдоль. Затем брали несколько таких скрученных брусков (чаще три или шесть) сваривали их между собой и расковывали в полосу. В некоторых случаях из этих скруток плели что-то вроде косичек, которые могли состоять из разного числа прядей и иметь разную схему плетения. Косички сваривали и проковывали в полосу. Эту полосу и навивали на оправку. Затем заготовку торцевали, канал проходили развёрткой, наружную поверхность сначала обтачивали на токарном станке, потом шлифовали. Процесс воронения в те времена состоял в обработке довольно сильными кислотами. В результате, малоуглеродистые прутики протравливались значительно сильнее по сравнению с высокоуглеродистыми, и на поверхности ствола появлялся оригинальный мелкий рисунок, отражавший всю предшествующую схему получения полос. Обычно на дамасских стволах ширина полосы видна невооружённым глазом.

Стремительное развитие металлургии в конце XIX века привело к появлению углеродистых сталей с высокими механическими свойствами. Перспективность их использования для изготовления стволов казалась очевидной. Однако ещё в первой четверти XX века многие оружейники Европы продолжали делать стволы по «дамасским технологиям». Сегодня необходимо понимать, что такие стволы, хотя и являются памятниками фантастическому усердию оружейников предыдущих поколений, но всё же уступают по всем важнейшим показателям современным легированным ствольным сталям. Напомним нашим соотечественникам, что сталь 50А и даже 50РА, из которой и в Туле, и в Ижевске делают сегодня стволы, к легированным ствольным сталям не относятся. И ещё о дамасских стволах. Спустя сто и более лет после изготовления весьма вероятно, что кузнечная сварка элементов может значительно разрушиться и прочность стволов может оказаться недостаточной для обеспечения безопасности стрельбы. Будьте очень осторожны при желании пострелять из старого ружья с дамасскими стволами.

Введение в состав углеродистой стали хрома, ванадия, никеля, кремния, марганца и других элементов привело к значительному повышению важнейших свойств ствольных сталей - упругости, прочности при растяжении, поверхностной твердости, коррозионной стойкости. Более того, эти технологии позволяют получать стали с заранее заданными свойствами. Всё это позволило перейти к изготовлению однородных заготовок для ружейных стволов. Этот процесс начался ещё в последней трети XIX века и около полувека сосуществовал с «дамасской» технологией.

Развитие технологии изготовления ружейных стволов.

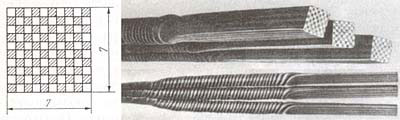

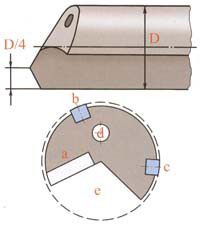

Оружейное сверло:

а - режущая пластина,

b и с - направляющие,

d - канал для подвода

охлаждающей жидкости,

е - полость для

удаления стружки

Для снятия внутренних напряжений в откованных заготовках их нагревают до (примерно) 850-860 градусов и выдерживают около получаса. Точные параметры нагрева зависят от марки ствольной стали и толщины заготовки. Задача снятия внутренних напряжений очень важна для всех стадий производства стволов. Особенно важно, чтобы не было напряжений в готовой ствольной трубке, предназначенной для образования ствольных блоков из двух или более стволов. Дело в том, что пайка мягкими и особенно твёрдыми припоями требует значительного и асимметричного нагревания стволов. Неоднородно происходит и охлаждение спаянного блока. Наличие внутренних напряжений приводит к заметной деформации стволов после пайки. Более того, высокий разогрев внутренней поверхности стволов при стрельбе, особенно интенсивной, может вызвать необратимую деформацию ствола, если в нём оставались напряжения. После нормализации проводят закалку. Суть её заключается в получении оптимальных свойств за счёт формирования тонкой структуры металла. Любая сталь является сложной в фазовом отношении системой, содержащей как минимум две кристаллические модификации чистого железа, карбид железа, карбиды металлов-примесей и твёрдые растворы некоторых из этих компонентов друг в друге. Температурная обработка меняет фазовое состояние этой сложной системы и размеры отдельных фаз, что очень существенно влияет на эксплуатационные свойства. Закалка заключается в равномерном разогреве детали до температуры, зависящей от рецептуры стали, из которой она изготовлена. Заготовки из стали Ск 65, которую в Германии часто используют для стволов, нагревают до 840 градусов. После этого её опускают в масло, имеющее комнатную температуру. Затем заготовку «отпускают», для чего её прогревают в муфельной печи около 4 часов при температуре 580-600 градусов. Такой сложной термообработкой можно значительно влиять на твёрдость, вязкость, упругость и предел прочности при растяжении.

Термически обработанную заготовку тщательно рихтуют. Это делают, чтобы при сверлении, которое происходит при вращении заготовки, она не вибрировала. Рихтуют заготовку в горизонтальном положении при вращении, корректируя её форму прижимными роликами. После рихтования заготовку снова подвергают нагреву для снятия внутренних напряжений, затем торцуют с обеих сторон и снимают фаски.

После этого приступают к самому тонкому процессу в изготовлении ствола - сверлению. Глубокое сверление, особенно в длинной заготовке с низкой продольной устойчивостью - особая песня. В оружейном деле для этого используют специальные станки, похожие на токарные. В них закреплённая заготовка вращается, а специальное сверло движется поступательно. В этом процессе две главные проблемы: увод сверла от оси заготовки и удаление стружки. Первую проблему можно решить за счёт однородности структуры заготовки и относительно невысокой скорости подачи сверла и скорости резания, чтобы исключить вибрацию заготовки. Разумеется, эти ограничения увеличивают продолжительность сверления. Проблема удаления стружки, которая иногда не только портит поверхность канала, но и заклинивает сверло, решается специальными приёмами. В XIX веке применялись «ружейные свёрла», по конструкции они были близки к развёрткам, то есть в их основе имелась штанга, на всей рабочей длине которой был выбран цилиндрический сектор с углом около 100 градусов. Конструкция сверла достаточно проста и хорошо понятна из чертежа. Через небольшое отверстие в теле сверла в зону резания подаётся охлаждающая эмульсия, которая по желобку, параллельному оси сверла, уносит с собой образующуюся стружку. Такие станки давно стали многошпиндельными и достаточно автоматизированными. Это позволяет одному рабочему контролировать сверление на нескольких станках. Этот процесс всё-таки не гарантировал высокую степень чистоты обработки поверхности канала ствола. Стружка часто была основной причиной этого. Кроме того, производительность сверления была невысокая.

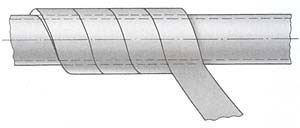

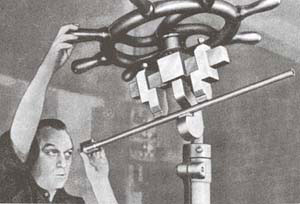

В 1937 году Бургсмюллер качественно изменил схему сверления. Он предложил вертикальное расположение заготовок и направле¬ние сверления снизу вверх для лучшего удаления стружки. В качестве основы сверла он применил трубу, на рабочей головке которой были прикреплены три направляющие пластины и приварена одна режущая. Процесс резания происходит при охлаждении сжатым воздухом, который подаётся в зазор между поверхностью сверла и стенками образующегося отверстия. Стружка же совсем не контактировала со стенками отверстия и вместе с воздухом уносилась вниз. Значительно больший момент сопротивления скручиванию, которым обладала «труба» по сравнению с профилированной штангой, позволяет, кроме получения хороших поверхностей, использовать при сверлении более высокие скорости резания и подачи.

В 1942 году Байснер усовершенствовал этот метод. Он вернул сверлильному станку горизонтальное положение, предложил использовать масло в качестве охлаждающей жидкости и усовершенствовал сверлильную головку. Масло подавалось под давлением в зазор между сверлом и образующейся цилиндрической поверхностью и выносило стружку через центральный канал в специальный сборник. Поверхность получалась очень гладкой в некоторой мере благодаря полированию направляющими. Тем не менее, после сверления канал ствола обрабатывается развёрткой.

Перед тем как приступить к обработке наружной поверхности ствола его рихтуют: проверяют прямолинейность оси канала и при необходимости выправляют её с помощью винтового пресса. Проверку правильности канала осуществляют по теневым кольцам, что каждый охотник может сделать и сам. А вот процесс правки требует не только хорошего зрения, но и большого чувства металла, приходящего только с опытом. Дело в том, что ствол имеет упругость. Поэтому если под нагрузкой он выпрямился, то после её снятия частично вернётся в исходное состояние. Опытный мастер чувствует, насколько ствол нужно «перегнуть», чтобы после снятия нагрузки он стал безукоризненно правильным.

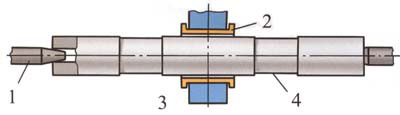

После формирования канала ствола встаёт очередная непростая задача: токарно обработать ствол снаружи. При этом главная трудность, чтобы центр наружной поверхности точно совпал с центром канала ствола. Если этого не сделать, то ствольная трубка получится разностенной. Кроме того, из-за большой величины отношения длины ствола к его диаметру при токарной обработке поверхности ствола его необходимо фиксировать двумя люнетами, для каждого из которых нужно предварительно проточить шейки. Для корректного выполнения этой операции на середине длины ствола устанавливают специальную муфту, позволяющую правильно удерживать ствол за его необработанную поверхность при проточке шеек для люнетов. Когда шейки проточены, муфту можно снять и выполнить наружное обтачивание ствола по копиру. Эти токарные обработки могут привести к некоторой деформации ствола. Поэтому ствол в очередной раз контролируют по теневым кольцам и при необходимости рихтуют. Чистовое обтачивание и шлифование производится после того, как отдельно прошлифовываются шейки для люнетов. Заключительная стадия изготовления ствольных трубок - тонкое шлифование, называемое в оружейном деле хонингованием.

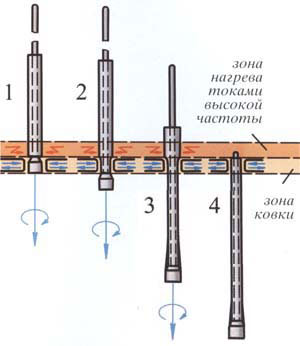

Схема ротационной ковки:

1 - разогрев токами высокой частоты,

2 - начало ковки, 3 - процесс ковки,

4 - окончание ковки

Существенным прогрессом в изготовлении ружейных стволов является их ковка на оправке. Конечно, оборудование для этого процесса стоит недёшево. Поэтому формование стволов ковкой рентабельно только при больших объёмах производства. Однако экономия средств и времени получается тоже значительная. При изготовлении стволов методом ротационной горячей ковки используют заготовки длиной 260-280 мм и диаметром около 35 мм. В ней сверлом Байснера делают сквозное отверстие диаметром 20,5 мм. Заготовку закрепляют на закалённой, тщательно отполированной оправке, имеющей форму внутренней поверхности готового ствола. После электроиндукционного прогрева заготовки до необходимой температуры её подают в зону ковки, где она, вращаясь вдоль своей оси, проходит под ударами крестообразно расположенных молотов. За полторы минуты заготовка принимает внешнюю и внутреннюю форму ствола с патронником. Закалка после такой проковки не проводится. Внешнюю форму ствола доводят токарным обтачиванием и шлифованием. Канал ствола начерно проходится развёрткой. Окончательную обработку канала ствола, включая патронник и дульное сужение, проводят после сборки ствольного блока.

Ещё более прогрессивным методом изготовления стволов является холодная ковка на оправке. Одно из её преимуществ в том, что она экономит около 15% дорогой ствольной стали, уходящей в окалину при горячей ковке. Кроме того, внутренняя поверхность ствола получается точной копией оправки, так что можно получать полностью готовые стволы (с патронником, дульным сужением и нарезами). Поверхность канала ствола требует только полировки. К тому же структура холоднокованого ствола обеспечивает ему высокие механические свойства. Правда, холодная ковка требует более мощных молотов и большей продолжительности. Она длится чуть более трёх минут. Внешнюю форму доводят обтачиванием и полированием. Проверку правильности оси канала проводят и после этой технологии и, если есть необходимость, рихтуют. Завершающей стадией изготовления отдельных ствольных заготовок является отстрел и клеймение.

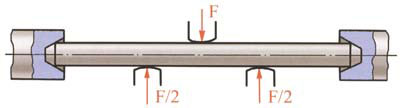

Трубы и кольца

В 1861 году американский инженер Роберт Паркер Пэррот запатентовал новый способ изготовления орудийных стволов, позволявший делать их гораздо более легкими и прочными, чем обычные для тех времен чугунные отливки. В отличие от Томаса Родмана, разработавшего сложный метод литья с охлаждаемым сердечником, стволы пушек Пэррота отливались обычным образом, но при этом были гораздо тоньше и легче родмановских. Для повышения прочности на их казенную часть, где давление пороховых газов при выстреле - максимально, надевались методом горячей посадки кованые железные "манжеты", предохранявшие хрупкий чугун от растрескивания.

В том же году нарезные орудия Пэррота были запущены в серийное производство на ряде оружейных заводов и в ходе американской гражданской войны - широко применялись обеими враждующими сторонами. Всего было выпущено несколько тысяч таких пушек, состоявших на вооружении армии и флота США до конца 1880-х годов.

Калибры орудий варьировались в очень широких пределах - от трех до 10 дюймов (10 - 300 фунтов в тогдашней американской системе определения калибра по массе снаряда). Легкие полевые трехдюймовки весили 400 кг и стреляли на 4600 метров, а тяжелые осадные и корабельные десятидюймовки - более 12 тонн и забрасывали 140-килограммовые снаряды на восемь километров.

Пушки Пэррота выпускались не только на севере, но и в южных штатах. Малокалиберные орудия южане делали без особых проблем, но с более крупными возникли сложности из-за отсутствия мощного кузнечного оборудования для изготовления кованых железных колец значительной толщины и большого диаметра, необходимых для таких пушек. Решая эту проблему, морской офицер и изобрататель Джон Мерсер Брук предложил делать "манжеты" составными, набирая их из узких колец, либо надевая относительно тонкие трубки друг на друга.

Орудия Брука успешно прошли испытания и выпускались в годы гражданской войны на металлургическом заводе в Ричмонде и в морском арсенале Селма. Однако производственные мощности этих предприятий были невелики, поэтому за три года там изготовили чуть более сотни нарезных пушек калибром шесть, семь и восемь дюймов, а также - 12 гладкоствольных десятидюймовок и несколько 11-дюймовок.

Культура производства тоже хромала, из-за чего отмечался высокий процент брака. Например, из 54 сделанных в Селме бруковских семидюймовок только 39 успешно прошли испытания, а из 27 шестидюймовок - 15. Тем не менее, пушки Брука считались очень ценным оружием и использовались на наиболее ответственных объектах. В частности, две такие пушки установили на первый броненосец южан "Вирджиния". Еще по два орудия получили броненосцы "Атланта", "Колумбия", "Джексон" и некоторые другие корабли флота Конфедерации.

На заставке - орудие Брука с броненосца "Джексон" в американском военно-морском музее.

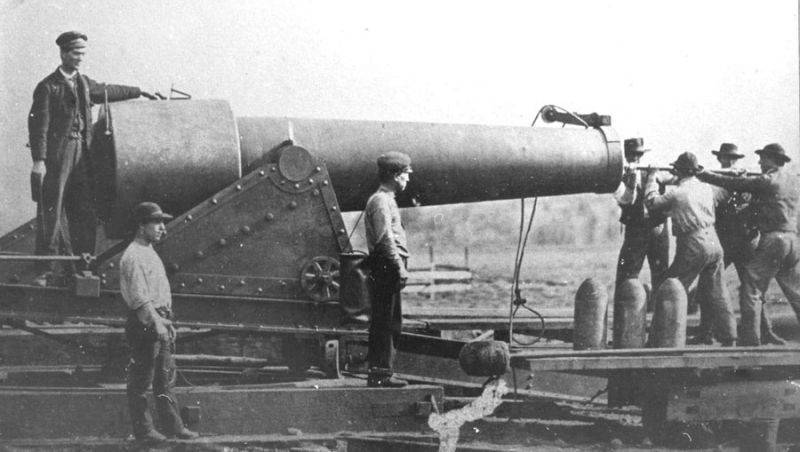

Заряжание 300-фунтового орудия Пэррота. Для подъема снаряда используется откидной блок в веревочной петлей, укрепленный на стволе.

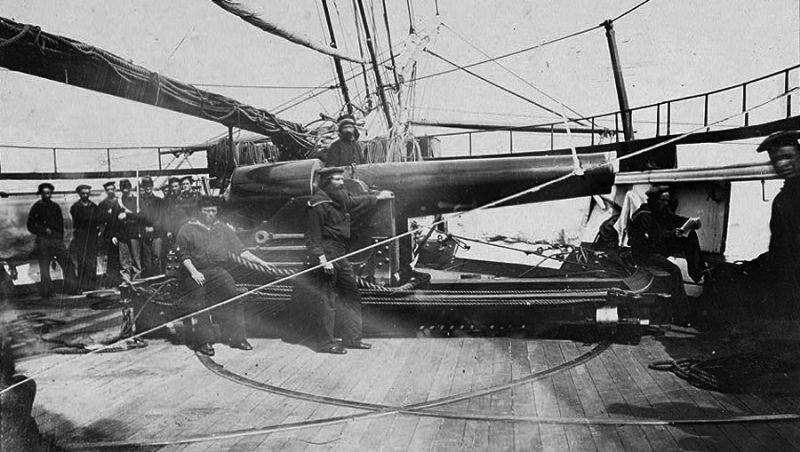

20-фунтовая пушка Пэррота на палубе шлюпа "Констеллейшн".

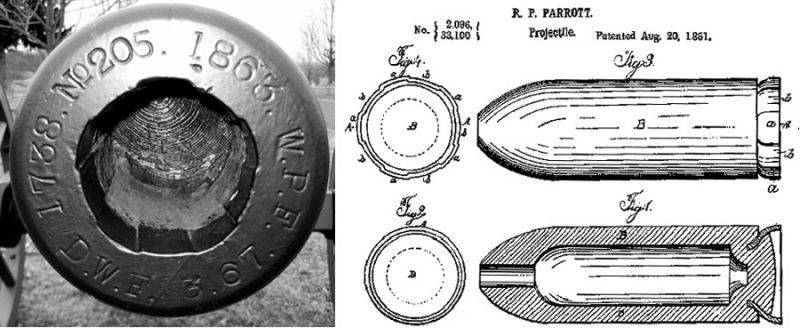

Слева - дульный срез орудия Пэррота с заводской маркировкой. В канале ствола хорошо видны нарезы. Справа - патентный чертеж осколочно-фугасного снаряда Пэррота с ведущей медной "юбкой", которая расширялась при выстреле и обеспечивала движение снаряда по нарезам.

Неразорвавшийся снаряд Пэррота, найденный на местах боев гражданской войны.

Американские реконструкторы в форме конфедератов демонстрируют срельбу из пэрротовской полевой 10-фунтовки.

Орудие Пэррота на палубе парусно-парового фрегата северян "Уобэш".

Береговая батарея северян, на которой рядом красуются гладкоствольная 15-дюймовая "бутылка" Родмана и нарезная 10-дюймовка Пэррота.

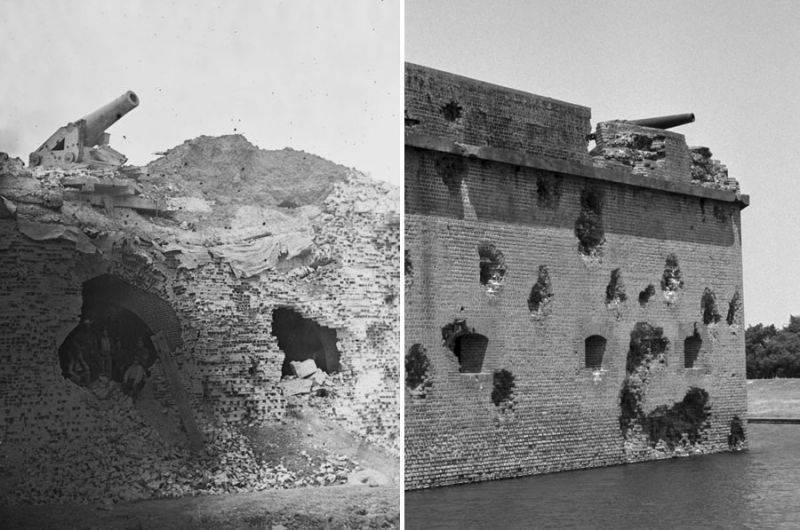

Батарея 30-фунтовых длинноствольных орудий Пэррота, которая 10-11 апреля 1862 года вела обстрел форта конфедератов Пуласки. В результате обстрела форт получил значительные разрушения, а почти все его орудия были выведены из строя. Через два дня после начала бомбардировки гарнизон форта капитулировал.

Этот боевой эпизод наглядно показал неэффективность укреплений, построенных в расчете на протвивостояние "ядерным" пушкам, против нарезной артиллерии.

Повреждения форта Пуласки. Толстые кирпичные стены казематов во многих местах пробиты навылет.

Из-за не обнаруженных своевременно дефектов литья пушки Пэрррота иногда взрывались при стрельбе, как это 10-дюймовое осадное орудие. Согласно официальным данным ВМФ США, из 703 орудий данной конструкции, стоявших в годы гражданской войны на боевых кораблях и береговых батареях, 21 взорвалось. В среднем один несчастный случай приходился на 500-600 выстрелов. Примерно такая же статистика была и в армейской артиллерии.

Это называется "бомбануло"! Восьмидюймовка Пэррота, у которой при выстреле выбило казенник.

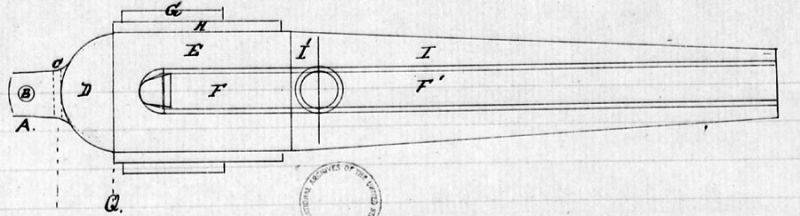

Чертеж пушки Брука с двумя тонкими кольцами, надетыми друг на друга.

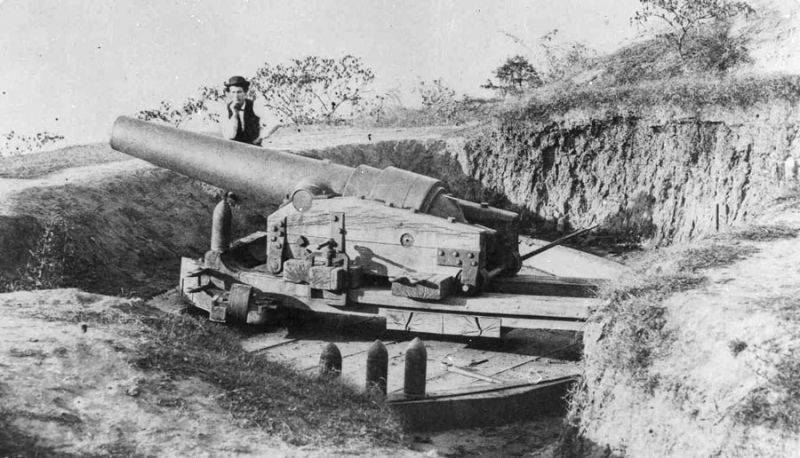

Восьмидюймовка Брука на береговой позиции. Приглядевшись, можно заметить, что внешняя обечайка ствола набрана из трех колец, прилегающих вплотную друг к другу.

Гладкоствольная десятидюймовка Брука, захваченная юнионистами в Ричмонде после капитуляции южан.

KRUPP: братство «трех колец»

«3ауэр - три кольца». Кому из русских охотников не знакомо сочетание слов, приводящее в трепет и умудренного опытом городского ветерана и простого сельского паренька? Между тем, «три кольца» - это не только Зауэр. Это и Зимсон, Вольф, Кеттнер, Мефферт, Гейм, Бюхаг, Лепаж, Пипер, Перде и сотни других германских и негерманских ружей. Что же символизируют магические «три кольца», откуда и когда пришла к нам эта легендарная марка?

Крупп. Даже люди, далекие от оружия, наверняка слышали это имя. Сегодня в Эссене любой прохожий весьма обстоятельно поведает вам историю знаменитой династии, охватывающую четыре поколения «пушечных королей».

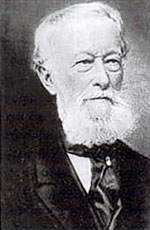

Упоминание о первом из Круппов относится к 1587 г., когда, по семейному преданию, Арндт Крупп, выходец из Голландии, прибыл в небольшой город Эссен на западе Германии. Богатейшие местные залежи железной руды способствовали возникновению и развитию металлургического производства и связанного с ним оружейного ремесла. Первым оружейником из семейства Круппов был Сын Арндта – Антон. В начале XVII в. в Эссене насчитывалось более двух десятков пушечных мастерских, и Антон, став владельцев одной из них, сделал приличное состояние, продавая ежегодно по тысяче орудийных стволов. Расцвет славы династии связан с именем Альфреда Круппа (1812-1887). Природа наделила его большими организаторскими способностями, склонностью к изобретательству и. расстройством психики. Будучи фанатиком металлургического производства и активным предпринимателем. А. Крупп объехал всю Европу, заключая договоры и получая заказы. В 1843 г. в его мастерской был изготовлен первый стальной орудийный ствол - событие, ставшее поворотным моментом в военной истории. В 1871 г. крупповские пушки буквально разгромили французскою армию, убедительно доказав преимущества стальных орудий над бронзовыми во франко-прусской войне.

Выплавляемая Альфредом Круппом тигельная сталь была в то время одной из лучших в Европе. Несколько отвлекаясь от темы, следует в связи с этим привести и такой факт. В конце 1855 г. в Златоусте известный русский металлург П. М. Обухов получил замечательную сталь, превосходящую по прочности крупповскую. При сравнительном испытании орудийных стволов оказалось, что при последовательном увеличении заряда пороха крупповские стволы разрывались при восьмом, а обуховские - при четырнадцатом выстреле. Тем не менее, с 1863 г. русское военное ведомство направило в Эссен заказ на огромную по тем временам сумму - 1 миллион талеров (около 1,5 миллиона рублей). За этот заказ Альфред Крупп впервые был назван в германской прессе «пушечным королем». В годы, предшествующие «русскому бизнесу», товаром, приносившим фирме наибольшую прибыль, были еще не пушки, а. колеса. На заре развития железнодорожного транспорта в числе первых предприятий, начавших делать без сварки обода вагонных колес, были и фабрики Круппа. В 1852-1853 г.г. в качестве эмблемы предприятия был предложен символ: «три переплетающихся кольца» - три вагонных колеса. С 1875 г. «три кольца» - официальная эмблему фирмы и опознавательный знак патентованной продукции крупповских заводов, марка, известная миллионам охотников.

Пара гладкоствольных ружей

лондонского мастера Нельсона

с крупповскими стволами.

Редчайший случай в

английской ружейной

практике

Умер Альфред Крупп в июле 1887 года за тремя стальными дверьми в комнате, наполненной «ароматом» конского навоза. Сие обстоятельство требует пояснения. При жизни богатейший человек Германии страдал хронической бессонницей и манией преследования. В течение жизни он сделал около 50 тысяч записей, большая часть которых посвящена вопросам личной безопасности. Например: «Нужно нанять второго часового, который будет контролировать действия первого, а может быть ещё и третьего часового, чтобы тот наблюдал за вторым». По эскизам Круппа 15 лет строили неприступный замок - виллу «Хюгель» (виллу «На холме»). Очень боялся «пушечный король» пожаров, сквозняков и покушений. С юношеских лет придавал он почти магическое значение различным запахам, разделяя их на благотворные и зловредные. К числу благотворных он относил запах свежего конского навоза, от которого «рождаются творческие мысли». На вилле «Хюгель» проблему с навозом изобретатель решил гениально просто, разместив свой кабинет в непосредственной близости от конюшни, откуда по специальным вентиляционным каналам «благовоние» и поступало.

Сын Альфреда Крупна - Фридрих Альфред (1854-1902) - преумножил состояние семейного клана, поставляя в конце XIX в. сталь и вооружение в 34 страны мира. На его рудниках и заводах, потреблявших ежедневно (!) 2,5 тысячи тонн угля и переплавлявших 1,8 тысяч тонн железной руды, в невыносимых условиях трудилось более 40 тысяч человек. Весь Эссен находился теперь в руках одного человека - Фридриха Круппа. Это почти сотни магазинов, дюжина пекарен, мельницы, обувные фабрики, ателье и всё остальное. Даже одеяния священников и церковное имущество были помечены надписями «собственность Фридриха Круппа».

16-летняя Берта Крупп

(1886-1957) стала

единственной

наследницей всех

рудников, фабрик

и заводов. В её честь

была названа самая

большая пушка

крупповских

предприятий -

«Большая Берта». В

первую мировую

это орудие сыграло

решающую роль в

военных успехах

Германии на

западном фронте: из

него обстреливали

даже Париж

Поскольку наследника мужского пола у Ф. Круппа не было, то после его смерти фирму юридически преобразовали в акционерное общество. Держателем почти всех акции стала дочь Фридриха - Берта Крупп и компания по существу не потеряла статуса семейного предприятия. С 1 июля 1909 г. в названии фирмы FRIED. KRUPP, ESSEN появились символы A.G. - от начальных букв словосочетания Aktien-Gesellschaft - акционерное общество.

В 1906 г. Берта вступила в брак с дипломатом Густавом фон Болен унд Гальбахом (1870-1950). Этому человеку «в интересах империи» специальным указом императора повелевалось принять фамилию Крупп. Именно при нем Эссен был превращен в крупнейший центр германской тяжелой индустрии. Быстрый рост крупповских предприятии был стимулирован огромными военными заказами. Только за несколько месяцев с начала первой мировой войны число рабочих на крупповских фабриках возросло с 30 до 150 тысяч человек, а за первый год воины в Эссене было построено 36 новых заводов! С 1919 г., по условиям Версальского мирного договора, заводы Круппа временно перешли на изготовление различных машин, но производство военной продукции продолжалось в замаскированной форме. Приход к власти фашистов дал Густаву Круппу возможность ускорить темпы перевооружения Германии. Его «империя в государстве» к началу второй мировой стала кузницей брони, танков, боевых кораблей.

В конце 1943 г. руководство фирмой принял сын Густава - Альфрид Крупп, возглавлявший ее вплоть до своей смерти в 1967 г. В это же время мощный кризис потряс и концерн - более ста его предприятий оказались убыточными. Находясь на грани банкротства, фирма обратилась к ведущим банкам Западной Германии, которые предоставили ей кредиты. Однако за оказанную помощь в руководство были введены представители различных промышленных и финансовых групп. В результате крупповские предприятия были окончательно преобразованы в акционерное общество - история семейной фирмы кончилась. Но название сохранилось, а скромная надпись «FRIED. KRUPP, ESSEN» и сегодня украшает фронтоны крупповских заводов в 140 странах мира.

Стальная продукция Круппа снискала в свое время фантастическую славу у оружейников. Уже в середине 20-х годов двадцатого века ствольный крупповский материал становится самым популярным в Европе. В эти годы из Эссена поставляли различные марки стали почти половине всех производителей континента. Их применяли все без исключения фирмы Германии, австрийские, чехословацкие, многие бельгийские фабрики, многочисленные мастера-штучники и даже лондонские оружейники. В дореволюционной России крупповскую сталь ставили на свои ружья, в частности, Ф. О. Мацка, К. П. Маслов, А. Б. Йенч. Ружейная сталь и начерно высверленные ствольные трубки поставлялись с завода, расположенного в местечке Аннен. Он был построен в 1870 г. для производства стальных деталей специального назначения.

Одним из самых распространенных материалов была FLUSSSTAHL («плавленая сталь»). Ствольные болванки получали методом тигельного литья и подвергали длительной проковке. В результате последней металл упрочнялся настолько, что отпадала необходимость в термическом обработке закалке и отпуске. По химическому cоставу это была среднеуглеродистая сталь с содержанием углерода - 0,45%, марганца - 0,70%, кремния - 0,25%, серы и фосфора - до 0,035%. При сравнительно невысокой прочности, но очень хорошей пластичности, сталь шла на дробовые стволы в ружьях среднего разбора. Что касается обозначения на стволах, то обязательного правила на этот счет не существовало, и с конца прошлого века оружейники разных фирм ставили следующие надписи: «FLUSSSTAHL KRUPP A.G. ESSEN», «KRUPPSCHER FLUSSSTAHL», «PRIMA FLUSSSTAHL». Сталь с теми же механическими свойствами и химическим составом, но выплавленная в мартеновских печах, получила название LAUFSTAHL («ствольная сталь»). На ствольных трубках выбивалась соответствующая надпись: «LAUF-STAHL KRUPP A.G. ESSEN».

Вильгельм II был,

если не считать

Адольфа Гитлера

самым крупным

заказчиком заводов

Круппа и

покровителем

«благородного

семейства».

Именно его указом

никому не

известный дипломат

Густав фон Болен

унд Гальбах стал

могущественным

Густавом Круппом

В 1896 году фирма запатентовала универсальную сталь, предназначавшуюся как для гладких, так и для нарезных стволов. Она получила название SPECIAL-GEWEHR-LAUF-STAHL («специальная оружейная ствольная сталь»). На стволы название наносили шрифтом, сопровождая изображением «трех колец». Эта сталь, содержащая 0,61% углерода, 0,65% марганца, 0,43% кремния и до 0,04% серы и фосфора, поставлялась потребителям в виде закаленных ствольных болванок, которые и в процессе выработки стволов также оставались закаленными. Сталь обычно ставили на ружья среднего разбора, но некоторые производители - и на свои самые дорогие ружья. Высокая прочность материала позволяли делать стволу с тонкими стенками, а значит и уменьшать вес двустволок. Ружья со стволами из «специальной стали», естественно, стоили дороже изделий со стволами из «плавленой стали».

В начале 20-х годов в Германии был обнародован химический состав «Ниросты» - нержавеющей стали, впервые полученной в лаборатории Круппа в 1912 г. Накануне первой мировой войны ее высокая сопротивляемость коррозии привлекли внимание генералов и химсостав сплава был немедленно засекречен. NIROSTA (сокращенное от nichtrosten der Stahl - нержавеющая сталь) содержала 18% хрома и 8% никеля. После рассекречивания способа ее получения Густав Крупп предоставил известной фабрике «Зауэр и сын» в Зуле исключительное право выпуска ружей с нержавеющими стволами. Для улучшения структуры материала и придания ему необходимой прочности заготовки «Ниросты» подвергали проковке и отпускали потребителям в закаленном виде. Несмотря на высокие механические свойства и огромную коррозионную стойкость, «Нироста» обладала существенными недостатками: была дорога, стволы с трудом поддавались воронению, а при нагреве от частой стрельбы (например, на стенде) на стволах отпаивались планки. По этим причинам сталь не получила широкого распространения в качестве ствольного материала.

Не нашла должного применения и легированная (малоржавеющая) сталь, которая на стволах обозначалась «INERSO LAUFSTAHL» («инертный сорт ствольной стали»). Эта замечательная по механическим характеристикам сталь рекомендовалась компанией для стволов оружия среднего и высокого разбора, но не получила распространения у оружейников из-за трудности обработки. Полных данных о ее химическом составе не сохранилось, известно лишь, что металл содержал около 1% хрома.

Разумеется, ствольный материал Круппа не ограничивался патентованными разработками. Кроме «плавленой стали», в конце XIX - начале XX в.в. на нарезных стволах германских ружей встречалась надпись «GUSS-STAHL KRUPP ESSEN» («литейная сталь Круппа»). Так обозначали одну из высокоуглеродистых марок тигельной стали. Прочность этого сплава, способного выдерживать высокие давления газов в каналах нарезных стволов, обусловливалась повышенным содержанием углерода.

|

Бокфлинт «Зауэра» модели 1933 г. со стволами из KRUPP-LAUFSTAHL |

|

Гордость фирмы «Зауэр и сын» - тройник «Зауэр-3000» со стволами из современной стали Круппа |

В настоящее время компания выплавляет специальную сталь пяти марок, которую используют европейские производители охотничьего оружия. Кроме основных сталесодержащих элементов - железа, углерода, кремния и марганца, крупповские стали включают легирующие добавки - хром, никель, ванадий, молибден. Так, хромомолибденованадиевая сталь марки 32 CrMoV12 содержит 0,30-0,35% углерода, 0,35% кремния, 0,60% марганца, 2,80-3,20% хрома, 0,80-1,20% молибдена, 0,25-0,35% ванадия, около 0,025% фосфора и 0,010% серы. Все современные стали имеют высокие показатели прочности и пластичности, отличаются коррозионной стойкостью и отличной обрабатываемостью режущим инструментом. Специальная ствольная сталь Круппа поставляется заказчикам в виде прутков горячекатаного проката диаметром 20-40 мм. В зависимости от режимов термомеханической обработки заготовок, она имеет предел текучести от 30 до 95-105 кг/мм2. При небольшой массе ствольные трубки из этой стали обладают прекрасными прочностными характеристиками. На ружейных стволах крупповская сталь обозначается обобщенным названием KRUPP-SPECIAL-LAUFSTAHL («специальная ствольная сталь Краппа»).

Несмотря на то, что в настоящее время хорошую конструкционную сталь получают на десятках европейских предприятий, многие оружейные компании по-прежнему предпочитают продукцию Круппа.

Читайте также: