Сталь для поршневых колец

Обновлено: 14.05.2024

О том, что поршневые кольца делают из чугуна, что они хрупкие и при замене их нужна осторожность, наслышаны многие. Конструкторы знают за ними и другие грешки. Поиски достойной замены чугуну не прекращались и в свое время привели к стали. Ее упругость и термостойкость существенно выше, поэтому стальные кольца работают стабильнее и дольше. Форма цилиндров не бывает идеальной — в производстве неизбежны отклонения по овальности и цилиндричности, кроме того, цилиндры (особенно «мокрые» гильзы) деформируются при затяжке головки блока и прогреве двигателя. Сделанные из стали кольца лучше приспосабливаются к этому, сокращая прорыв газов в картер, угар масла и вредные выбросы.

И это еще не все. Благодаря большей прочности и упругости, высоту стального кольца можно делать на 20% меньше, чем чугунного, сэкономив на трении, а заодно и облегчив. Появляется возможность форсировать двигатели, увеличив их теплонагруженность, поскольку перемычки между канавками на поршнях из-за меньшей высоты колец могут быть толще и прочнее.

При всех этих очевидных преимуществах до недавних пор из стали если и делали, то только составные маслосъемные кольца. С компрессионными — не получалось: сложно было избежать «прихватов и натиров». Сталь, в отличие от чугуна, бедна скользким графитом и к тому же плохо удерживает смазку на поверхности.

Этот недостаток удалось устранить, защитив рабочую поверхность колец специальными износостойкими и антифрикционными покрытиями путем оксидирования, фосфатирования и т.д. Кроме того, притупляют и профилируют «острые» кромки колец. На сегодня ведущие изготовители (Gоetze и Schottle Motoren-teile из Германии, Nippon Piston Ring и Riken Piston Ring из Японии, Perfect Circle из Франции и Dana из США) уже довели выпуск стальных поршневых колец до 40–50% общего производства.

В России со сталью работают ВАЗ (по лицензии Riken Piston Ring), мичуринский и ставропольский заводы, но делают только маслосъемные сборные кольца. Лишь завод «Стакол» (Петушки, Владимирская область) выпускает и компрессионные, и маслосъемные кольца из стали. Более того, здесь при участии НАМИ освоено производство оригинальных маслосъемных колец с комбинированным расширителем. Он работает и в осевом, и в радиальном направлении, поэтому упругость изделий не зависит от глубины канавки, как у привычных сборных колец.

Компрессионные в Петушках делают из проволоки, протягивая ее через фильеры и получая дополнительно упрочненный профиль, который навивают на оправку и режут на кольца. Обычно кольца штампуют из листа, затем обтачивают.

Впрочем, все это больше интересует конструкторов и производителей. А что может получить рядовой потребитель — ремонтник, автовладелец?

В НАМИ были проведены сравнительные испытания отечественных стальных колец и серийных чугунных.

Сначала проверяли противозадирную стойкость без предварительной обкатки. Приработка прошла хорошо — на зеркале сохранились следы хона, и все поршневые кольца избежали прижогов и грубых рисок.

Затем определили расход масла на угар при работе двигателей в номинальном режиме и прорыв газов в картер. По этим показателям стальные кольца опередили своих чугунных оппонентов, заметно снизив и прорыв газов, и угар масла.

Вот вам и реальная выгода от стальных колец вообще и продукции владимирцев в частности. Добавим, что комплект стальных Goetze или SM стоит 400–600 руб., стандартный российский — 200–300 руб., а «Стакол» — 150–200 руб. Кстати, его коробка защищена от подделок голографической наклейкой и снабжена инструкцией по установке колец (подробнее см. ЗР, 2001, № 6).

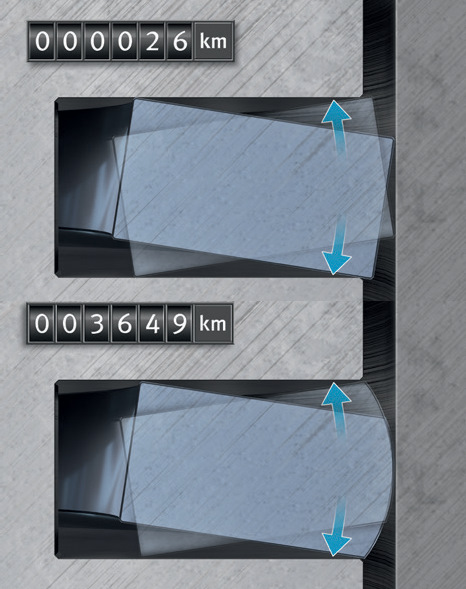

Чугунное маслосъемное кольцо. Внутри — расширитель.

Стальное сборное четырехэлементное маслосъемное кольцо с радиальным расширителем, упирающимся в дно канавки на поршне.

Поршневая группа: поршневые кольца

Поршневые кольца являются основными деталями поршневой группы, уплотняющими цилиндр как от прорыва газов из надпоршневой полости, так и от излишнего проникновения масла в камеру сгорания.

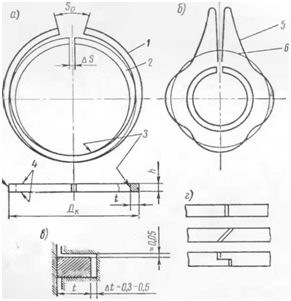

Уплотняющие кольца в общем случае представляют собой разрезные пружинящие элементы 2 прямоугольного сечения, которые устанавливают в сделанные для них канавки на поршне. В свободном состоянии, когда разрезанные концы поршневых колец расходятся на величину S0, они имеют переменный радиус кривизны, среднюю величину которого делают больше радиуса уплотняемого ими цилиндра (рисунок а). Правильно изготовленные поршневые кольца относительно свободно одеваются на поршень, а будучи установлены в цилиндр, для которого они предназначены, должны принимать геометрически строгую круглую форму, плотно (без просветов) прилегать к стенкам цилиндра и оказывать на них радиальное давление по всей своей окружности.

Радиальное давление поршневых колец различного назначения в среднем составляет 1—4 кГ/см2 (≈0,1—0,4 Мн/м2). В зависимости от метода изготовления кольца оказывают на стенки цилиндра или равномерное давление, или же давление их изменяется по определенной закономерности, как показано на рисунке б. Установлено, что неравномерная определенным образом скорректированная эпюра давлений 5 позволяет дольше сохранять необходимые упругие свойства и эффективность поршневых колец, чем при равномерном, характеризуемым эпюрой 6, начальном давлении их на стенки цилиндра.

Основные элементы поршневых колец показаны на рисунке. Наружную их образующую поверхность 1, скользящую по зеркалу цилиндра, часто называют рабочей стороной кольца, но логичнее ее называть просто наружной стороной, поскольку она не является единственной рабочей поверхностью кольца. Соответственно, внутреннюю образующую поверхность 3 кольца будем называть внутренней стороной. Торцовые или боковые поверхности 4 соприкасаются со стенками канавок поршня и тоже являются рабочими (трущимися) поверхностями кольца, оказывающими существенное влияние на его эффективность. Расстояние между боковыми поверхностями кольца называют высотой кольца h. Величину разности между радиусами наружной и внутренней образующими кольца называют радиальной толщиной t (рисунок в). Радиальная толщина кольца выбирается в зависимости от размера цилиндра и в среднем равна 1/20 его диаметра.

Уплотняющие поршневые кольца изготовляют так, чтобы в цилиндре с диаметром Dц у них сохранялся определенный зазор между разрезанными концами. Разрезы или замки кольца делают прямыми (перпендикулярно к боковым поверхностям), косыми (под углом 45° к боковым поверхностям) и ступенчатыми (рисунок г). Замки с косыми и ступенчатыми разрезами имеют целью уменьшить прорыв газов через зазор в замке кольца. В быстроходных двигателях эффективность сложных замков небольшая, а производство они удорожают, поэтому в автомобильных двигателях применяют замки с прямыми разрезами, величина которых AS в холодном состоянии изменяется в пределах 0,15—0,5 мм. Чем ближе к днищу поршня расположено кольцо, тем выше температура его нагрева, и оно изготовляется с большим зазором в замке. Величина зазора в стыке сжатого кольца в каждом конкретном случае строго регламентируется инструкцией завода-изготовителя. При недостаточном зазоре в стыке кольцо утрачивает свободу перемещения.

Оно может повредить зеркало цилиндра и само выйти из строя вследствие задиров, заклинивания в канавке или поломки.

Уплотняющие кольца и канавки под них тщательно обрабатываются. Кольцо, поставленное в канавку поршня, должно свободно без заедания перемещаться в нем при зазорах 0,04—0,08 мм между боковыми поверхностями кольца и стенками канавки. Глубина канавки под кольцо протачивается из условий получения зазора Δt между канавкой и внутренней стороной кольца, составляющего в среднем 0,5 мм.

Условия работы поршневых колец сложные: большая скорость скольжения по зеркалу; недостаток смазки в верхней зоне цилиндра; высокое тепловое напряжение, возникающее от соприкосновения с горячими газами, а также вследствие нагрева при трении о зеркало цилиндра и от тепла, поток которого идет через них от головки поршня к стенкам цилиндра. Известно, что на долю поршневых колец приходится 50—60% всех потерь на трение в двигателе, и примерно 80% тепла они отводят от головки поршня в условиях, когда теплоотвод затруднен сравнительно высокой температурой стенок цилиндра и наличием на них масляной пленки. В результате рабочая температура верхних поршневых колец, особенно в зоне замка, возрастает до 300—350°С. Поэтому к материалу поршневых колец предъявляются повышенные требования.

Материал, употребляемый для изготовления поршневых колец, должен обладать высокой прочностью и упругостью при повышенных температурах, а также высокой износостойкостью и малым коэффициентом трения при рабочей температуре кольца.

Лучше всего этим условиям отвечает чугун. Для поршневых колец применяют перлитный высокосортный чугун с твердостью НВ 220—240 (единиц), но в последнее время широкое применение находит и сталь. Стальные кольца имеют большую твердость, чем обычные гильзы цилиндров, которые часто отливаются из чугуна с твердостью около НВ 200. Практика показала, что для увеличения срока службы важнейшей трущейся пары в двигателе цилиндр — поршневое кольцо, твердость кольца всегда должна быть выше твердости стенок цилиндра.

Дело в том, что сравнительно с цилиндрами кольца имеют очень маленькую поверхность трения и работают при большей температуре нагрева, отрицательно влияющей на их твердость и износостойкость. Если допустить, что в процессе трения с рассматриваемых контактирующих поверхностей снимается одинаковое по весу количество металла, то кольца раньше утратят свою геометрическую форму и работоспособность, чем зеркало цилиндра. Действительно, поршневые кольца изнашиваются интенсивнее гильз и чаще других деталей кривошипно-шатунного механизма нуждаются в замене. Изнашиваются кольца крайне неравномерно. Больше всего радиальная толщина их уменьшается на участках, непосредственно примыкающих к замку. Этим, в частности, объясняется и выбор для них эпюры с характерной неравномерностью исходных упругих давлений кольца на стенки цилиндра (см. рисунок б).

Поршневые кольца не могут обладать универсальными свойствами: одновременно сдерживать прорыв газов и прокачку масла. Опыт показывает, что кольца, создающие преграду прорыву газов из надпоршневой полости, не оказывают должного эффективного препятствия прокачке масла в камеру сгорания. Вследствие этого на поршень устанавливают уплотнительные кольца двух видов: компрессионные и маслосъемные, или маслоотводные.

Поршневые кольца. Устройство, виды, функции поршневых колец.№3

Конструкция и форма поршневых колец

5.1. Материалы для изготовления поршневых колец

Материалы для изготовления поршневых колец подбираются с учетом антифрикционных свойств и условий, при которых поршневые кольца должны работать. Высокая эластичность и коррозионная стойкость важны так же, как и высокая устойчивость к повреждениям при экстремальных условиях эксплуатации. Серый чугун до сих пор является основным материалом, из которого изготавливаются поршневые кольца. С трибологической точки зрения, серый чугун и содержащиеся в нем графитовые включения обеспечивают оптимальные свойства при работе в аварийном режиме (сухое смазывание графитом). Эти свойства важны особенно тогда, когда прекращается смазывание моторным маслом и масляная пленка уже разрушена. Кроме того, графитовые жилки в структуре кольца служат в качестве масляных резервуаров и противодействуют разрушению масляной пленки при неблагоприятных условиях эксплуатации. Используемые материалы на основе серого чугуна

Чугун с пластинчатой структурой графита (чугун с пластинчатым графитом), легированный и нелегированный

Чугун с глобулярной структурой графита (чугун с шаровидным графитом), легированный и нелегированный

В качестве стальных материалов используются хромистая сталь с мартенситной микроструктурой и пружинная сталь. Для повышения износостойкости поверхность материалов подвергают упрочнению. Это осуществляется, как правило, путем азотирования. В технической литературе под термином азотирование понимается процесс обогащения азотом (подачи азота) с целью упрочнения поверхности стали. Азотирование выполняется, как правило, при температуре от 500 до 520 °C; время обработки составляет от 1 до 100 часов. В результате диффузии азота на поверхности заготовки образуется очень твердый поверхностный связующий слой из нитрида железа. В зависимости от времени обработки, он может достигать толщины в 10–30 мкм. Наиболее распространенными методами являются азотирование в соляной ванне (например, коленчатых валов), газовое азотирование (поршневых колец) и плазменное азотирование.

5.2. Материалы для покрытия pабочей поверхности:

На рабочие пояски или pабочие поверхности поршневых колец можно нанести покрытия, улучшающие трибологические свойства. При этом первоочередное значение отводится повышению износостойкости, а также обеспечению смазывания и уплотнения в экстремальных условиях. Материал покрытия должен быть совместим как с материалами, из которых изготовлены поршневое кольцо и стенка цилиндра, так и со смазывающей средой. Нанесение покрытий на рабочие поверхности поршневых колец находит широкое применение. На поршневые кольца серийных двигателей часто наносят покрытия из хрома, молибдена и феррооксида.

5.2.1. Молибденовые покрытия

Во избежание следов прижога рабочая поверхность компрессионных (не маслосъемных) поршневых колец может быть наполнена молибденом или полностью им покрыта. Для этого используются методы как газопламенного, так и плазменного напыления. Благодаря высокой температуре плавления молибдена (2620 °C) обеспечивается чрезвычайно высокая термостойкость. Кроме того, технология нанесения покрытий приводит к образованию пористой структуры материала. В микропустотах, образующихся при этом на рабочей поверхности кольца, может скапливаться моторное масло. За счет этого обеспечивается наличие моторного масла для смазывания рабочей поверхности кольца даже при экстремальных режимах эксплуатации.

5.2.2. Гальванические покрытия:

Хромовые покрытия

Большинство хромовых покрытий наносится гальваническим способом.

Свойства:

Длительный срок службы (износостойкость)

Твердая, устойчивая поверхность

Снижение износа цилиндров (примерно на 50 % в сравнении с поршневыми кольцами без покрытия)

Высокая устойчивость к появлению следов прижога

Свойства при работе в аварийном режиме хуже, чем у молибденовых покрытий

По причине высокой износостойкости приработка длится дольше, чем у неармированных поршневых колец, маслосъемных поршневых колец со стальными пластинками или маслосъемных поршневых колец U-Flex.

Покрытия CK (Хромовая керамика) И DC (Diamond coated)

Данные покрытия состоят из нанесенного гальваническим способом слоя хрома с сеткой микротрещин, в которые прочно внедрены твердые материалы. В качестве заполнителя используются керамика (CK) или микроалмазы (DC).

Свойства:

Минимальные потери на трение благодаря чрезвычайно гладкой поверхности

Максимальная износостойкость и длительный срок службы за счет заполнения твердыми материалами

Высокая устойчивость к появлению следов прижога

Незначительный самоизнос слоя, нанесенного на поршневое кольцо, при сохранении незначительного износа цилиндра.

Покрытия PVD:

PVD, сокращенно от «Physical Vapour Deposition» (физическое осаждение из парообразной фазы), – это вакуумная технология нанесения покрытий, при которой слои из высокопрочных материалов (CrN, нитрид хрома (III)) напрямую напыляются на поверхность поршневых колец.

Свойства:

Благодаря чрезвычайно гладкой поверхности, потери на трение сводятся к минимуму.

За счет очень тонкой и плотной структуры слоя высокой твердости обеспечивается очень высокая износостойкость.

Ввиду высокой износостойкости контур кольца сохраняется на протяжении более длительного времени эксплуатации. Это позволяет, к примеру, дополнительно снизить упругость маслосъемного поршневого кольца с покрытием PVD, что дает значительные преимущества в отношении потерь на трение.

5.3. Отслаивание покрытий

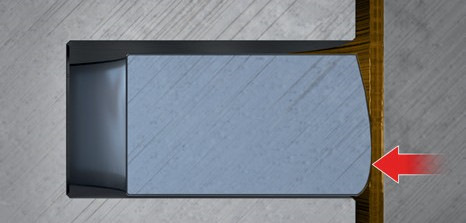

В некоторых случаях происходит отслаивание напыленных на рабочие поверхности слоев молибдена и феррооксида. Причиной этого являются, главным образом, ошибки при монтаже поршневых колец (слишком сильное растягивание при установке на поршень или деформирование колец, как показано на Рис. 1). При неправильной установке кольца на поршень покрытие отслаивается только в области спинки кольца (Рис. 2). Отслаивание покрытия на стыковых концах указывает на вибрацию поршневого кольца в результате нарушения режима сгорания (например, при детонационном сгорании).

5.4. Обработка рабочих поверхностей (обтачивание, притирка, шлифование)

Рабочие поверхности неармированных поршневых колец из чугуна обрабатывают, как правило, только путем тонкого обтачивания. По причине быстрой приработки неармированных колец, их рабочие поверхности не подвергают притирке или шлифованию. Снабженные покрытием или закаленные рабочие поверхности колец либо шлифуют, либо притирают. Это связано с их высокой износостойкостью, из-за которой потребовалось бы слишком много времени на то, чтобы рабочие поверхности колец приобрели скругленную форму и начали обеспечивать надлежащее уплотнение. Возможными последствиями стали бы потеря мощности и высокий расход масла.

5.5 Выпуклая форма рабочей поверхности

Еще одна причина обработки притиркой или шлифованием связана с формой pабочей поверхности. У (неармированных) поршневых колец прямоугольного сечения pабочая поверхность спустя некоторое время приобретает выпуклую форму (Рис. 1), что связано с их возвратнопоступательным движением и движением в канавках (скручивание колец). Это положительно отражается на создании масляной пленки и сроке службы колец.

Рабочим поверхностям поршневых колец с покрытием придают слегка выпуклую форму еще в процессе изготовления. Благодаря этому не требуется их дополнительная приработка до желаемой формы. Это предотвращает усиленный износ в период приработки и, следовательно, повышенный расход масла. По причине точечного прилегания рабочей поверхности кольца достигается повышенное специфическое давление прижима к стенке цилиндра, благодаря чему улучшается уплотнение от прорыва газов и поступления масла. Кроме того, снижается риск образования кромочного контакта из-за еще пока острых кромок колец. Кромки колец с хромовым покрытием всегда сглаживают, чтобы предотвратить продавливание масляной пленки во время приработки. При неоптимальной конструкции кольца, твердое хромовое покрытие могло бы привести к значительному износу и повреждениям стенки цилиндра, выполненного из гораздо более мягкого материала.

Рабочие поверхности колец симметричной выпуклой формы (Рис. 2), образовавшейся в результате приработки или выполненной еще на стадии изготовления, обладают оптимальными антифрикционными свойствами и создают масляную пленку заданной толщины. Благодаря симметричной выпуклости, толщина масляной пленки при возвратно-поступательном движении поршня остается одинаковой. Силы, действующие на кольцо и обеспечивающие его скольжение по масляной пленке, одинаковы при движении поршня в обоих направлениях.

Если выпуклость создается еще в процессе изготовления, то существует возможность придания ей асимметричной формы для улучшения контроля расхода масла. В этом случае наивысшая точка выпуклости будет располагаться не по середине pабочей поверхности, а немного ниже (Рис. 3).

Асимметричное разделение pабочей поверхности позволяет формировать разные поверхности скольжения кольца при его возвратно-поступательном движении. При движении вверх кольцо, из-за увеличенной площади рабочей поверхности в верхней части, сильнее выталкивается маслом («кольцо всплывает»), в результате чего со стенки цилиндра снимается меньше масла. При движении вниз уменьшенная площадь в нижней части способствует тому, что кольцо меньше «всплывает» и, соответственно, снимает больше масла (Рис. 4 и 5). Таким образом, кольца с рабочими поверхностями асимметричной выпуклой формы позволяют также контролировать расход масла, особенно при неблагоприятных условиях эксплуатации в дизельных двигателях. Такие условия возникают, например, в результате продолжительной работы на режиме холостого хода после работы на режиме полной нагрузки, когда при последующем нажатии на педаль акселератора часто происходит выброс масла в выпускную систему и образование синего дыма.

5.6. Обработка поверхностей:

В зависимости от исполнения, поверхности поршневых колец могут либо остаться необработанными, либо быть подвергнуты фосфатированию или омеднению. Это влияет только на антикоррозионные свойства колец. Новые необработанные кольца хотя и имеют красивый блеск, но абсолютно не защищены от образования ржавчины. Кольца, подвергнутые фосфатированию, имеют черную матовую поверхность и защиту от образования ржавчины за счет нанесенного на них слоя фосфата.

Омедненные кольца тоже хорошо защищены от ржавчины и имеют некоторую защиту от образования следов прижога в период приработки. Медь обладает определенным сухим смазочным эффектом, улучшая свойства при работе в аварийном режиме во время периода приработки.

Обработка поверхностей колец не имеет, однако, никакого влияния на их функциональность. Поэтому цвет поршневого кольца не является показателем его качества.

Продолжение следует.

Виды поршневых колец, из чего изготовлены, подбор и маркировка

Поршень и цилиндр двигателя внутреннего сгорания имеют близкие размеры, однако, с какой бы высокой точностью они не изготавливались, между ними все равно остается зазор, через который в картер могли бы свободно проходить газы, образующиеся в результате сгорания рабочей смеси, а из картера в камеру сгорания попадало бы моторное масло. Для предотвращения этих крайне нежелательных явлений применяются поршневые кольца.

Они представляют собой незамкнутые кольца, посаженные с небольшим зазором в предназначенных для этой цели поршневых канавках. По своему предназначению они делятся на две группы:

- компрессионные, задача которых состоит в предотвращении прорыва газов из камеры сгорания в картер двигателя;

- маслосъемные, предназначенные для удаления излишков моторного масла со стенок цилиндров.

Компрессионные поршневые кольца имеют наружный диаметр немного больше диаметра цилиндра. Чтобы деталь могла поместиться внутри, в ней делается вырез, называемый замком. Поверхность компрессионного кольца изготавливается ровной, без каких-либо выемок. Маслосъемные кольца, в отличие от них, имеют сквозные прорези, предназначенные для отвода масла.

Какие материалы применяются для изготовления поршневых колец

При изготовлении колец применяются различные материалы, такие, как чугун, нержавеющая сталь, хром и молибден. Чугун сочетает в себе невысокую стоимость и достаточно высокие эксплуатационные характеристики, чем вызвано его широкое распространение.

В состав нержавеющей стали входит большое количество хрома для увеличения жаростойкости и сопротивляемости износу. Благодаря этому кольца из «нержавейки», как и хромированные, лучше сопротивляются высоким температурам, нежели чугунные. Поскольку первое компрессионное кольцо работает в условиях недостатка смазки, необходимо учитывать и этот фактор при выборе материала для него. Как нельзя лучше для покрытия подходит все тот же хром. Хромированные изделия намного лучше сопротивляются истиранию.

Молибден применяется в качестве покрытия рабочей части колец с целью увеличения их ресурса. Помимо этого, молибденовые поршневые кольца быстрее прирабатываются к стенкам цилиндров, что особенно важно в случае их замены при проведении капитального ремонта двигателя.

Анатомия поршневых колец

Не следует думать, что для всех колец из комплекта применяется один и тот же металл. На применяемый материал основное влияние оказывает расположение поршневых колец на поршне. Поскольку все поршневые кольца работают в разных условиях, то и требования, предъявляемые к сплавам, из которых они изготовлены, различны.

Первое компрессионное кольцо

В наиболее тяжелых условиях находятся первые компрессионные кольца, поэтому к ним предъявляются наиболее высокие требования по жаростойкости и сопротивляемости износу. Чаще всего их изготавливают из чугуна с противоизносной вставкой из молибдена.

На первый взгляд все компрессионные кольца выглядят одинаково, однако их конфигурация может существенно различаться. Например, верхнее может быть немного перекручено. В результате с поверхностью цилиндра контактирует только его кромка, а не вся поверхность. Благодаря этому, уменьшаются потери на трение, и сокращается время приработки.

Другой тип – компрессионные кольца с L-образным участком. Их отличительная особенность – способность менять степень уплотнения в зависимости от давления, оказываемого рабочими газами на тыльную часть большого L-образного выступа. Под давлением они расширяются, улучшая компрессию (во время такта сжатия), когда давление уменьшается, диаметр наоборот, уменьшается, при этом уменьшается трение и износ деталей. Какие из колец лучше, каждый решает сам, поскольку у всех имеются свои преимущества.

Второе компрессионное кольцо

Условия его работы менее напряженные, поэтому требования, предъявляемые к материалу, из которого оно изготовлено, менее жесткие. Второе компрессионное кольцо выполняет двойную задачу:

- обеспечивает дополнительное уплотнение, задерживая газы, прорвавшиеся через первое;

- работает наподобие скребка, препятствуя попаданию моторного масла в камеру сгорания.

Нередко вторые компрессионные кольца имеют форму усеченного конуса, т.е. диаметр верхней части меньше, чем диаметр нижней. Благодаря такой конструкции, при движении поршня вниз со стенок цилиндра удаляется масло.

Оба компрессионных кольца имеют только одно правильное положение для установки, переворачивать их ни в коем случае нельзя, иначе они будут неправильно работать. Для предотвращения ошибок при монтаже на их верхней стороне ставится маркировка, например, «Т» или «TOP».

Маслосъемные кольца

Они устанавливаются под компрессионными. В отличие от последних, их поверхность не сплошная, она имеет окошки, предназначенные для отвода моторного масла. В современных двигателях маслосъемные кольца устанавливаются по одному на каждый поршень, раньше они устанавливались по несколько, особенно в двигателях, предназначенных для стационарного использования.

Подбор запчастей

При выполнении капремонта двигателя необходимо правильно подобрать поршневые кольца, поскольку неправильный подбор приведет либо к отсутствию необходимой компрессии, либо к заклиниванию поршней в цилиндрах с последующим разрушением колец и образованием многочисленных задиров на поршнях и стенках цилиндров. Рассмотрим на примере двигателя ВАЗ-2111, как правильно подобрать нужные детали.

Существует таблица ремонтных размеров поршней и колец, с помощью которой подобрать подходящий диаметр деталей достаточно легко. Базовый диаметр цилиндров мотора ВАЗ-2111 составляет 82 мм, ремонтные поршни имеют увеличенный диаметр: на 0,4 мм для первого ремонта и на 0,8 мм – для второго. Кольца под ремонтные размеры также имеют увеличенный диаметр, и на них проставляется соответствующая маркировка.

В общих чертах процесс капремонта двигателя ВАЗ-2111 выглядит так: цилиндры растачиваются под первый ремонтный размер, при этом оставляется небольшой припуск на хонингование. Затем старые поршни заменяются на новые увеличенного диаметра, и на них монтируются поршневые кольца первого ремонтного размера.

Таблица ремонтных размеров существует для всех двигателей, и подобрать нужный диаметр не составит труда для любого мотора, будь то двигатель ВАЗ или Субару.

| Модель двигателя (ВАЗ) | Размер колец (мм) | ||

|---|---|---|---|

| нормальный | 1-й ремонтный | 2-й ремонтный | |

| 2101, 2103, 2108, 21081, 1111 | 76 | 76,4 | 76,8 |

| 21011, 2105, 2106, 2121 | 79 | 79,4 | 79,8 |

| 21082, 21213, 2110, 11113 | 82 | 82,4 | 82,8 |

Какие кольца лучше

Вопрос, какие поршневые кольца лучше приобрести для замены, не дает покоя многим автовладельцам. При имеющемся многообразии выбор сделать нелегко. Ответить можно так: если цель замены– восстановление нормальной работоспособности мотора, вполне достаточно штатных, если же владелец хочет улучшить характеристики двигателя, лучше обратить внимание на более «навороченные» изделия, например, хромированные или молибденовые.

Читайте также: