Сталь для производства саморезов

Обновлено: 15.05.2024

Саморез – это крепежная деталь, представляющая собой стержень со шляпкой. На стержень нанесена специальная резьба. При вкручивании самореза она формирует внутреннюю резьбовую накатку в отверстии сопрягаемого компонента конструкции. Таким образом, при помощи таких деталей можно скреплять между собой металлические профили, а также осуществлять монтаж листов ЛДCП, ДCтП, фанеры, жести и гипсокартона к основаниям из дерева, а также металла.

Отличия от шурупа

Действительно, самонарезающие винты (это еще одно название саморезов) и шурупы внешне весьма схожи. Но на самом деле этим крепежным элементам присущ ряд существенных отличий.

Шуруп выполняется с частичной резьбовой накаткой, занимающей где-то 2/3 стержня, имеющего заостренный наконечник. Шаг резьбы у крепежа данного вида, применяемого для работы с древесиной, заметно крупнее в сравнении с такой же соединительной деталью, но используемой для скрепления элемента конструкции с металлической основой.

Саморез же имеет резьбу, расположенную по всей длине стержня, практически до шляпки. Насечка обладает характерным профилем и увеличенным расстоянием между соседними витками.

Но принципиальное отличие между самонарезающим винтом и шурупом кроется в способе монтажа. Так, для установки второго требуется предварительно высверлить отверстие, а для первого выполнять данную процедуру не обязательно. Объясняется это разницей в форме наконечника. У самореза он и в большей степени вытянутый, и более заостренный. С такой конфигурацией внедряться в материал легче.

Разновидности саморезов

Подразделяют данные крепежные детали по сфере использования. Одни предназначаются для металла, другие – по дереву, а третьи – саморезы универсальные. Кроме этих основных групп, есть еще детали и узкой специализации – по ГBЛ (так сокращенно принято называть Гипсоволоконные Листы), по ГКЛ (это тоже Листы, но Гипсокартонные) и для закрепления предметов на бетонных основаниях. Существуют также саморезы для металлопрофиля под стеклопакеты и для монтажа кровельных материалов.

Но при всем том следует учесть один момент. Когда речь идет о самонарезающих винтах, предназначенных для вкручивания в металл, предполагается, что это –материал листового типа, либо изготовленные из него металлопрофили. Но в толстых пластинах зачастую предварительно просверливают гнезда. Тогда установка крепежа будет сопряжена с меньшими физическими усилиями и затратами времени. Кроме того, к такой операции прибегают, когда его качество вызывает сомнение.

Более того! Под самонарезающие винты также нередко высверливают отверстия и в древесине. Особенно, если она плотная, например, дуб или ясень. Иначе исполнитель столкнется с вышеуказанными неприятностями. Но опытные домашние мастера предварительно проделывают отверстия под крепеж данного вида и в мягкой древесине. Если этого не сделать, при вкручивании самореза дерево может просто треснуть. Такое случается, когда место его установки находится вблизи от края. А сверление отверстия – своего рода подстраховка. Но здесь нужно соблюдать определенное требование. Формулируется оно так: диаметр гнезда под крепеж должен быть где-то на один-два миллиметра меньше этого параметра самой соединительной детали.

Несколько слов о саморезах, входящих в группу «универсальные». Трактовать это название, что, мол, они пригодны для закрепления «всего», ошибочно. Сфера применения такого крепежа – соединение элементов конструкции, созданных из различных материалов: дерева либо отходов его переработки и металла.

Отличия самонарезающих винтов по дереву и по металлу

Главное отличие –это разный шаг резьбовой накатки:

у деталей, работающих с деревом, данный показатель больше. Чтобы зафиксироваться в этом материале, характеризующемся волокнистой структурой, большего расстояния между витками резьбы вполне достаточно;

удаленность соседних витков резьбовой нити саморезов, устанавливаемых в металл, меньше. Эти крепежные детали могут иметь сверло, а не обычное заострение. Они способны просверливать гнезда в металлической пластине толщиной до 5 миллиметров.

Для предотвращения скольжения края самонарезающего винта по металлу место его установки посредством молотка и отбойника накерняют – то есть формируют небольшую выемку. Пробивать лист насквозь отнюдь не обязательно. Достаточно обеспечить, чтобы наконечник крепежа углубился во вмятину.

Металл изготовления и метод обработки

В качестве сырья для производства самонарезающих винтов используются стали – углеродистые и устойчивые к негативному воздействию коррозии («нержавейка») –, а также сплав меди (элемент Сu) с цинком (элемент Zn) – это латунь. Чаще всего домашние мастера отдают предпочтение крепежным деталям из сталей углеродистых. По сравнению с нержавеющими они заметно дешевле, но при корректном подборе прослужат немалый срок.

В зависимости от вида обработки стальные саморезы получают соответствующую окраску:

черный цвет – после создания на поверхности оксидной пленки (т.н. оксидирование), либо в результате ее покрытия слоем фосфатов (операция фосфатирования);

желтый цвет – после прохождения процедуры электрохимического анодного оксидирования (более простое название – анодирование);

белый цвет – получается в результате оцинкования.

Подбор саморезов нужно осуществлять, прежде всего, с учетом материала установочной базы. Для древесины лучший вариант – желтые, то есть анодированные. Их стоимость выше оксидированных черных. Однако те, ржавея, на древесной основе оставляют коричнево-красные потеки. В отношении металла этот момент некритичен, поскольку места сопряжения, как правило, подвергаются окрашиванию. Так предотвращается их быстрое ржавление. Но необходимо помнить еще о таком нюансе: черным саморезам, на поверхности которых имеется оксидная пленка, характерна ломкость. Ввиду этого при превышении в ходе установки максимально допустимого момента затягивания, шляпка может просто отлететь.

Но хуже будет, если данное явление произойдет после монтажа этого крепежа. Например, когда посредством черных оксидированных саморезов был прикручен к лагам (так называются поперечные балки) настил пола. Древесина, как известно, со временем усыхает, из-за чего доски выгибаются. По этой причине крепеж подвергается воздействию повышенных нагрузок. И при выполнении переборки настила пола, после того, как он начнет поскрипывать и раскачиваться, станет заметно, что головки многих саморезов отвалились.

Монтаж металлических пластин целесообразно выполнять с использованием оцинкованных соединительных деталей. Тогда:

покрытия не будут вступать в конфликт;

не будут протекать химические реакции, нарушающие целостность приповерхностного слоя основы.

В таком случае нужно брать белые саморезы. Применение желтых сопряжено с эстетикой, например, когда устанавливается фурнитура такого же цвета. Речь идет о ручках на предметах мебельного гарнитура, дверных замках, петлях и т.д.

Разновидности самонарезающих винтов: шляпка и шлиц

Еще один критерий, согласно которому данные детали подразделяются на виды – это тип шляпки. Есть головки с полуцилиндрической и полусферической конфигурацией – выступающие –, шляпки впотай и полупотайные. На рынке встречаются данные соединительные детали также с 6-гранной головкой. При помощи их

обшивку на обрешетке;

материал на конструкции ограждения;

тонкие пластиковые листы – поликарбонат;

профнастил и другой кровельный материал.

В целом, саморезы с 6-гранной шляпкой применяются там, где необходимо обеспечить жесткую фиксацию. При поставке они комплектуются уплотнительными шайбами, оснащенными подкладками из резины.

Крепежные детали со шляпками впотай при монтаже полностью утапливаются в древесине. А чтобы такая головка без дополнительного рассверливания отверстия скрывалась в установочном материале, на ее опорной поверхности проделываются насечки.

Шлиц является углублением на шляпке под наконечник инструмента. Его следует подбирать с учетом имеющихся в распоряжении бит. Опытные домашние мастера отдают предпочтение саморезам со шлицем Тorx. Причина – его конфигурация обеспечивает лучшую передачу крутящего усилия. Это критично, когда в работе задействуется жесткий материал.

Правильный подбор саморезов по длине

В различны ситуациях действуют свои правила подбора. Если требуется соединить два не весьма массивных компонента создаваемой конструкции, руководствоваться тогда нужно ниже представленными советами.

Независимо от типа соединяемых объектов, заостренный конец самонарезающего винта не должен покидать пределы их тела. Иными словами, длина крепежа не должна превышать суммарную толщину скрепляемых элементов конструкции. При этом максимальная прочность сопряжения будет обеспечена, если удаленность острия самореза от края нижнего объекта не меньше 5 миллиметров.

Минимальная глубина вхождения (обозначим литерой Н) самореза в нижний компонент конструкции должна быть такой: Н≥Т/3, где Т – толщина закрепляемой детали. Так, если крепится брус, например, 90×90, для этого нужно использовать крепеж длиной 90+90/3=120 мм.

Другим правилом необходимо руководствоваться, если к массивной установочной базе прикрепляется объект небольшой толщины. Тогда длина самореза (обозначим литерой L) должна быть такой: L≈(2,0…2,5)×Т. Данного подхода нужно придерживаться при креплении чего-то к полу из бетона либо к несущей стене.

Вопросы стандартизации

В настоящее время нет единого действующего стандарта, устанавливающего требования к производству саморезов. Поэтому меткомбинаты ориентируются на нормативные документы, в которых отображены рабочие параметры подобных крепежных деталей определенных типов.

Шурупы со шляпкой в полупотай – ГОСТ 1146-80;

Шурупы со шляпкой полусферической конфигурации – ГОСТ 1144-80;

Самонарезающие винты со шляпкой впотай – ГОСТ1145-80.

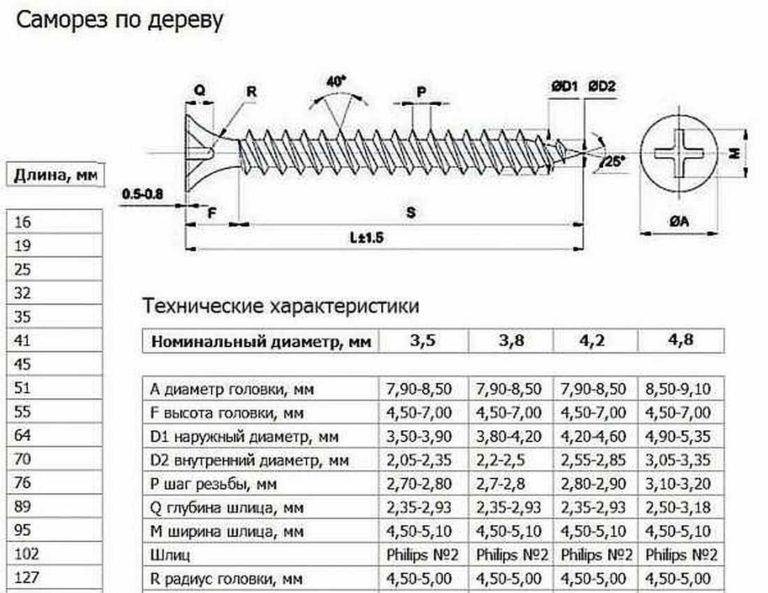

При этом каждый меткомбинат производит собственную номенклатуру товарных позиций. При их выборе принимается во внимание уровень спроса. А шляпки обычно изготавливают по требованиям ГОСТов. Это хоть в какой-то степени стабилизирует непростую ситуацию. Бывает, что сортамент длин и диаметров тоже берется из нормативных документов. Тогда «Инструкция по применению» содержит приписку о соответствии крепежа такому-то стандарту. Ниже в табличной форме представлены размерные характеристики саморезов, выполненных по нормам ГОСТов 1146-80 и 1145-80.

Диаметр самонарезающего винта, мм

Длина самонарезающего винта, мм

100,0; 90,0; 80,0; 70,0; 60,0; 50,0

100,0; 90,0; 80,0; 70,0; 60,0; 50,0; 45,0; 40,0; 35,0; 30,0; 25,0; 22,0; 20,0; 18,0

70,0; 60,0; 50,0; 45,0; 40,0; 35,0; 30,0; 25,0; 22,0; 20,0; 18,0; 16,0; 13,0

60,0; 50,0; 45,0; 40,0; 35,0; 30,0; 25,0; 22,0; 20,0; 18,0; 16,0; 13,0

40,0; 35,0; 30,0; 25,0; 22,0; 20,0; 18,0; 16,0; 13,0; 10,0

30,0; 25,0; 22,0; 20,0; 18,0; 16,0; 13,0; 10,0

25,0; 22,0; 20,0; 18,0; 16,0; 13,0; 10,0; 7,0

Отметим, что выбирать саморезы для работы с деревом по принципу «чем толще – тем лучше», не следует. Он актуален по отношению к металлу. Для дерева получше подходят детали потоньше, но с надежной резьбовой накаткой. Идеальный вариант представлен ниже.

На стеллажах магазинов стройматериалов можно увидеть примерно с десяток образцов саморезов, характеризующихся одинаковыми размерами, но выпущенных разными меткомбинатами. Выбор марки сопряжен со сложностями. Продукция ведущих производителей обойдется относительно дорого. Но если приобрести те саморезы, что подешевле, в отбракована может быть едва ли не половина. В итоге выйдет, что приобретение «дорогих» если и обойдется дороже, то совсем не на много.

Положения ГОСТа 1144-80 устанавливают для самонарезающих винтов с полусферической шляпкой величины размерных характеристик, полностью совпадающие с прописанными нормами ГОСТа 1146-80 касательно деталей с головкой впотай (см. первую таблицу). Это упрощает ситуацию. Если производство крепежа осуществлялось с соблюдением требований стандарта к значению соотношения диаметр/длина, то сложности не возникают. В противном случае завод-изготовитель прикладывает к описанию самонарезающих винтов таблицу, содержащую размеры (см. вторую таблицу).

Выбор самонарезающих винтов для работы с металлом

Современная металлургия производит большой ассортимент саморезов для работы с металлом. Кратко рассмотрим лишь наиболее востребованные разновидности данного крепежа.

Самонарезающие винты с прессшайбой

Основное отличие кроется в конфигурации шляпки – она плоская и при этом широкая. По краю этой головки сформирован буртик. Его предназначение – прижатие закрепляемого элемента конструкции. В целом, данный метиз применяется для:

соединения металлических листов и созданных из них изделий;

прикрепления ДВП, пластика, многослойного стройматериала, известного под названием фанера к деревянной либо металлической обрешетке, и, кроме того, к деревянным брусьям.

Самонарезающие винты для профилей под ГКЛ

Выпускаются эти небольшие саморезы черного цвета только одного диаметра – 3,5 мм. Возможны два варианта длины – 11,0 и 9,5 миллиметров. В качестве сырья для их изготовления используется углеродистая сталь. Антикоррозионная защита обеспечивается фосфатированием поверхности либо ее оцинковкой. Шляпка выполняется, как усеченный конус. Конфигурация шлица – крестообразная. Опорная поверхность головки может оснащаться насечкой, которая служит для прекращения вкручивания самореза – своими кромками она упирается в основание, и вращательное движение патрона шуруповерта прекращается.

Такой крепеж бывает:

с острым концом, на котором берет начало резьбовая нить;

с наконечником в виде сверла.

Саморез первого исполнения способен просверлить металл толщиной до 0,9 мм, а деталь со сверлом – до 2 мм. И еще. Если на подобном крепеже нет защитного покрытия, использовать его на улице нельзя.

Самонарезающие винты для закрепления ГКЛ

Для монтажа листов гипсокартона на каркас применяются черные саморезы с заостренным наконечником и со шляпкой впотай. В качестве сырья для их изготовления используется сталь, подвергнутая процедуре фосфатирования. Но на современном рынке встречаются и оцинкованные такие детали.

Как известно, каркасы под листы гипсокартона бывают деревянными и металлическими. Данный фактор оказывает непосредственное влияние на подбор саморезов. Если каркас создан из профиля, приобретать нужно крепежные детали по металлу, если же из деревянных брусьев – тогда подойдут детали по дереву. Существуют нюансы и другого рода. Касаются они места установки гипсокартона. Когда обшиваются стены/потолок в туалете, кухне и, тем более, в ванной комнате, брать следует оцинкованные саморезы. При работе в условиях высокой влажности, черные самонарезающие винты быстро покрываются ржавчиной, после чего их шляпки отваливаются.

Многих интересует вопрос, какой длины должны быть саморезы, посредством которых осуществляется надежное крепление ГКЛ к металлопрофилю. Здесь действует универсальная формула:

L – искомый параметр (длина самореза);

Т – толщина листа гипсокартона.

Винты самонарезающие кровельные

Крепеж данного вида используется при проведении наружных работ. Таким образом, защитный приповерхностный слой должен быть более толстым. Отличительный признак – 6-гранная головка с уплотнительной шайбой из обычной либо кремнийорганической резины (силикона). Стоимость последней заметно больше, но и срок ее службы намного продолжительнее.

Кровельные саморезы подразделяются на такие разновидности:

с заостренным концом. Сфера использования – закрепление мягкого материала на обрешетке из дерева;

с удлиненным сверлом. Данный тип применяется для соединения металлических объектов;

с коротким сверлом. Посредством таких саморезов осуществляется сопряжение металлических пластин с деревянной основой.

Для производства кровельных самонарезающих винтов используется сталь оцинкованная. Иногда такое покрытие еще и окрашивается. Шайбы изготавливаются из того же материала либо из сплава на основе алюминия.

Заключение

Современная металлургия производит также и биметаллические саморезы. В соответствии с названием выполняются они из двух сплавов. Чаще всего это комбинация мягкой «нержавейки» и стали углеродистой, характеризующейся большей твердостью. Биметаллические самонарезающие винты применяются для сопряжения сэндвич элементов с металлическим профилем.

Все о технологии изготовления саморезов и шурупов

В марте будет уже два года, как против России ввели санкции. Но, по всей видимости, наши соотечественники уже приспособились жить под внешним давлением, почти не обращая внимания на «зарубежные козни». Здесь нужно отметить, что экономические проблемы коснулись в большей мере все же обеспеченную «верхушку», а не простых граждан, которые продолжают также ездить отдыхать, строить дома, открывать новый бизнес, и т.д. Может быть немного уменьшился «размах» начинающих проектов, большая часть предпринимателей предпочитают организовывать «немасштабный» бизнес. Об одном из таких занятий сегодня и пойдет речь – производство саморезов, на первый взгляд ничем не примечательный бизнес, который тем не менее приносит своему владельцу совсем неплохую прибыль.

Почему-то большинство начинающих предпринимателей стараются организовать бизнес, который популярен на настоящий момент, совершенно не учитывая тот факт, что рынок «не резиновый», и вместить всех желающих просто не может. А между тем, малозаметные, но прибыльные бизнес-идеи остаются в стороне. Такие, как производство саморезов.

Краткий анализ бизнеса: Затраты на организацию бизнеса:1,2 млн рублей – 2 млн рублей Актуально для городов с населением:от 20 тысяч Ситуация в отрасли:рынок предложения насыщен Сложность организации бизнеса:3/5 Окупаемость:1-1,5 года

Вы знаете, сколько саморезов уходит на строительство одного 5-этажного дома? До 5 тонн! А строительство даже несмотря на кризис идет в стране стремительными темпами. Кроме того, бизнес по производству саморезов имеет некоторые преимущества перед другими:

- Долгий срок хранения. При надлежащих условиях (главное среди которых – сухое помещение) саморезы могут храниться годами.

- Оптовые продажи. Саморезы всегда закупают большими оптовыми партиями.

- Стабильный сбыт. Достаточно заключить договор на поставку с 2-3 магазинами строительных материалов, и можно не «ломать голову» по поводу каналов реализации своей продукции.

- Нет необходимости в дорогостоящей аренде помещения в центре города. Производство можно (и даже нужно) расположить на окраине, или вовсе в пригороде.

- Нет необходимости в квалифицированных рабочих. Обращению с оборудованием по производству саморезов можно научить практически любого человека за 1-2 дня.

- Доступность сырья для производства. Как правило, саморезы изготавливают из стальной проволоки марки СТ 08 КП, или СТ 10 КП.

Это интересно: саморез (по сути – шуруп) получил свое название потому что может нарезать резьбу не только в мягких материалах, типа дерева или пластика, но и в металле, бетоне, и т.д. Режущие свойства самореза достигаются путем термической закалки его поверхностной резьбы.

Из чего изготавливаются

Саморезы в строительстве используются при сборке каркасов стен домов, стропильных систем, набивки пола и потолка, обшивке ограждающих конструкций. То есть нагрузка на такие крепежи в процессе эксплуатации дома приходится значительная. Поэтому материал для производства таких элементов должен использоваться очень прочный и к тому же достаточно пластичный.

На современных предприятиях саморезы изготавливаются, конечно же, из стали. При этом на производство таких элементов идет обычно химико-термически обработанный материал этого типа СТ 10 КП или СТ 08 КП. Такая сталь имеет достаточно высокие показатели поверхностной твердости и пластичности. Единственным ее недостатком является повышенная склонность к старению.

Из стали СТ 10 КП или СТ 08 КП предварительно изготавливают проволоку, диаметр которой соответствует диаметру ножки будущих саморезов. Далее такой материал наматывают в бухты и пересылают на заводы, специализирующиеся на изготовлении строительных крепежей.

Первый этап — изготовление заготовок

Итак, как делают саморезы на заводах? На предприятиях, занимающихся производством таких расходных материалов, стальная проволока подается к специальным холодновысадочным станкам. На таком оборудовании она предварительно распрямляется. Затем уже непосредственно на станке производится изготовление из проволоки заготовок для саморезов. То есть:

- выполняется нарезка на отрезки необходимой длины (по длине саморезов);

- путем прессования изготавливается шляпка со шлицом.

Шлиц на шляпках саморезов на холодновысадочных станках может печататься как под крестовые, так и под обычные отвертки.

Персонал

Поскольку производственная линия работает в автоматическом режиме, для ее обслуживания не понадобится много рабочих. Операторы смотрят за предварительно настроенным оборудованием, подают расходные материалы и убирают готовые изделия. Составляя бизнес план производства саморезов на первом этапе можно предусмотреть двух рабочих. Кроме заработной платы 15–20 тыс. рублей, следует учесть расходы на их обучение. Также нужно нанять в штат бухгалтера. Зарплата такого специалиста находится в пределах 25–30 тыс. рублей.

Нарезание резьбы

После изготовления заготовки под саморезы проходят на заводах самый тщательный контроль качества. Специалисты выборочно замеряют длину крепежей и их диаметр. Также производится визуальный осмотр заготовок на предмет выявления на их поверхности механических повреждений. Некоторые партии болванок, таким образом, после прохождения холодновысадочного станка могут отбраковываться.

Прошедшие проверку качества заготовки далее подаются к резьбонарезному станку. С конвейерной линии болванки ссыпаются в специальный шнек, который, проворачивая сразу большое количество заготовок, выставляет их шляпкой вверх. В таком положении болванки в последующем подаются в специальное устройство по нарезке резьбы. В этом узле станка каждая заготовка протягивается движением прокатки между специальными плоскими плашками. В результате на ее ножке образуются резьба, а также саморежущее острие.

Как делают саморезы: закалка

После резьбонарезного станка крепежи на заводе приобретают уже знакомую всем форму. Пройдя плоские плашки, уже почти готовые саморезы ссыпаются в специальный бункер и транспортируются в термопечь. Предварительно такая продукция проходит на предприятии еще один контроль качества.

Обжиг в термопечах крепежей выполняется довольно-таки медленно. При этом производится термоорбработка обычно при температуре более 930 °С. После печи саморезы также по линии подаются в специальные емкости с охлаждающей жидкостью. Таким образом происходит закалка крепежей.

Технология производства саморезов

Технологические процессы при производстве саморезов начинается с выбора подходящей стали, она может быть углеродистой, латуниевой, нержавеющей. Сырьё приобретается на специализированных металлопрокатных заводах, в форме прута или проволоки. Производство саморезов схоже с изготовлением гвоздей, но процесс отличается некоторыми нюансами и требованиями к оборудованию. Изготовление саморезов требует специально подготовленного оборудования, происходит поэтапно:

- Из металлической проволоки нужного диаметра создается болванка. Длина заготовки должна соответствовать готовому изделию, для изготовления шляпки используется холодновысадочное оборудование.

- Перед нанесением резьбы, заготовки саморезов попадают в бункер, где подготавливаются к передаче к станку, на котором производится нанесение резьбы.

- Параметры прочности, выносливости саморезов при соответствии с заявленными показателями достигаются путем закаливания в печи. Температура достигает свыше 900 градусов, затем происходит сброс напряжения металла в печи с более низкой температурой.

- Антикоррозийные свойства почти готового изделия достигаются за счет погружения их в специальные ванны, гальваническое покрытие наносится поэтапно, в конце обрабатывается электролитом из цинковых анодов для закрепления результата.

При производстве шурупов, для сушки используется машина – центрифуга, после которой можно увидеть готовое изделие. Размеры производства влияют лишь на пропускную способность используемых машин и станков, контроль за качеством продукции, производственным процессом, может осуществлять один человек.

Окрашивание

После закалки саморезы подаются в специальное оборудование для нанесения защитного покрытия от коррозии. В зависимости от назначения крепежей (для дерева, металла и пр.), обрабатываться на этом этапе они могут путем:

- фосфатирования;

- оксидирования;

- гальванического цинкования белым или желтым цинком.

К примеру, саморезы, предназначенные для работы по металлу, обычно имеют желтый цвет.

Сырье

С закупкой сырья, как правило, не возникает никаких проблем. Поставщики предлагают заготовки или проволоку в бобинах по доступным ценам. Как правило, они доставляют сырье прямо на предприятие, благодаря чему вы сможете сэкономить на транспортных расходах. Выбор сырья во многом зависит от технологии и оборудования.

Чтобы снизить себестоимость изделий, можно закупать сырье непосредственно от производителей по низким оптовым ценам. Стальная или латунная проволока стоит примерно 12,5 тыс. рублей за 1 т. Из одной бобины получится 500 тыс. саморезов.

Финальный этап

Описанная выше технология является ответом на вопрос о том, как делают саморезы по дереву, металлу, камню и пр. В любом случае после нанесения защитного покрытия готовые саморезы подаются на линию упаковки. Предварительно они проходят заключительную процедуру контроля качества. После такой проверки остаются только самые прочные, полностью соответствующие стандартам и нормативам крепежи.

На крупных предприятиях процесс упаковки обычно также является полностью автоматизированным. Специальное оборудование на таких заводах из картонных заготовок делает боксы-коробки, в каждый из которых насыпается по весу определенное количество саморезов. Далее заполненные крепежами боксы собираются в блоки по нескольку штук и подаются в цех отправки готовой продукции.

Помещение

Общая площадь здания для завода – 70 квадратных метров. Цех и станки займут 45 кв. м., склад и подсобные помещения – 25 кв. м.

Выбирайте место за городом, так будет легче получать сырьё и вывозить готовую продукцию на грузовиках, плюс стоимость аренды на окраинах невысока. В месяц такое пространство обойдётся в 400-450 долларов. На ремонт уйдёт примерно 1000 $.

Требования к производственному помещению

- Электросеть 380 В;

- Наличие холодной воды, канализация;

- Потолки от трёх метров;

- Наличие подъездных путей к заводу;

- Душевая и туалет для рабочих.

Автоматические линии

Итак, как делают саморезы, мы выяснили. В малых предприятиях для изготовления таких элементов используются обычно только холодновысадочные станки и резьбонарезные. Такие мастерские занимаются при этом в большинстве случаев производством самых простых саморезов по дереву. На крупных предприятиях для изготовления таких крепежей устанавливаются автоматизированные очень дорогие линии.

От одного вида оборудования к другому саморезы на таких заводах подаются по линиям конвейера. При этом между ярусами производственного цеха они могут транспортироваться в лифтах-бункерах.

Помимо холодновысадочных и резьбонарезных, элементами конструкции автоматических линий по производству саморезов в России могут быть:

- термопечи;

- емкости для закалки;

- линии окраски;

- упаковочное оборудование.

Потенциальные потребители метизной продукции:

- строительные организации, включая малые бригады по отделочным работам;

- предприятия выпускающие бытовую технику;

- мебельные цеха, вплоть до частных небольших мастерских;

- производственные предприятия связанные с выпуском строительно-отделочных материалов;

- рынки со строительным ассортиментом;

- торговые организации как крупные (оптовые), так и небольшие магазины.

Наиболее вероятными и удобными в сотрудничестве окажутся крупные и средние строительные, промышленные и мебельные организации, а также оптовые торговые предприятия и крупные строительные магазины.

Преимущества работы с ними:

- работа осуществляется по долгосрочным договорам;

- возможность получать предоплату под выпуск будущей продукции;

- постоянный источник сбыта;

Работа с небольшими предприятиями, на стадии становления производства, должна основываться только на принципе предварительной оплаты.

Реализация и отсрочка платежа невыгодна по нескольким причинам: большой выручки малые организации не принесут, но в случае задержек платежей, будет потрачено значительное количество времени на получение долгов, чем на занятие своим основным производством.

Что представляет собой холодновысадочный станок

Такое оборудование относится к группе станков:

- стационарных среднегабаритных;

- универсальных скоростных;

- автоматизированных двухударных;

- непрерывного действия.

Использоваться станки этой разновидности могут для производства не только собственно саморезов, но и практически любых других видов крепежей — болтов, шурупов и пр. В данном случае все зависит от настроек такого оборудования.

Монтируются холодновысадочные станки на основе жесткой сварной рамы. Подача проволоки к основному узлу в них производится из бухты храповым устройством пошагово. Длина заготовки в станках этого типа регулируется перестановкой упора. Высадочные удары в оборудовании выполняются пуансоном. Первый удар при этом загоняет стержень к упору, а второй — формирует головку.

Как делают саморезы на предприятиях, таким образом, понятно. Технология производства таких крепежей, в принципе, не слишком сложна. При этом сами холодновысадочные станки изготавливают заготовки очень быстро. В зависимости от показателей производительности и мощности, один такой агрегат за минуту может производить до 100-300 саморезов.

Оборудование

Чтобы товар был качественным, нужно приобрести станки для производства саморезов. Такое оборудование предлагают разные производители. Выбор определенных моделей во многом зависит от технологии производства саморезов, которую вы собираетесь использовать на своем предприятии.

Схема: производства саморезов

Технологический процесс включает следующие этапы:

- Изготовление заготовок;

- Нарезание резьбы;

- Чтобы расширить ассортимент продукции в линию для производства саморезов следует добавить агрегаты для закаливания поверхности и антикоррозионной обработки.

Базовый набор оборудования для производства саморезов состоит из таких агрегатов:

- Волочильный автомат;

- Агрегат для формования заготовки;

- Станок для нарезания резьбы.

Если вы собираетесь конкурировать с крупными промышленными предприятиями, для улучшения качества изделий следует приобрести линию гальваники, сушильную центрифугу и печь для закалки.

Стоимость оборудования колеблется в широком ценовом диапазоне. Нет смысла покупать дорогостоящую высокопроизводительную линию, пока не будут решены все вопросы со сбытом. Если вы ограничены в финансовых возможностях, можно приобрести подержанное оборудование.

На оснащение предприятия вам придется потратить немало денег, поскольку все станки достаточно дорогие. Высокопроизводительное оборудование окупается намного быстрее. Это следует учесть при разработке бизнес плана.

Оборудование для производства саморезов

В строительной сфере основным видом крепежного изделия является саморез. Конструкция устроена таким способом, что при процессе вкручивания в изделие, происходит нарезание резьбы. Саморезы широко распространены при машиностроении, сборке бытовой техники, других производствах. Материалы соединений могут состоять из дерева, ластика, других полимерных изделий и тонкого листового металла. Различные сферы использования саморезов предполагают к открытию небольшого производства, при небольшой цене, оборот компенсируется высокими объемами на рынке сбыта.

Оборудование для производства саморезов

Проволока для производства саморезов

Любое производство требует оптимального сырья и технологии. Все виды и разновидности крепежей описаны ГОСТом, поэтому материал изделия должен соответствовать техническим параметрам. Различные характеристики металла позволяют производить целый ряд саморезов с отличными параметрами прочности, пластичности и химическому составу. Проволока для производства саморезов в большинстве случаев используется из высокоуглеродистой или нержавеющей стали.

Проволока для производства саморезов

При использовании станков для изготовления саморезов важно учитывать форм – фактор поставляемой проволоки. Наиболее предпочтительным вариантом является бобинный тип, такое устройство легко помещается на волочильный станок без предварительной подготовки. Химический состав металла должен отвечать многим требованиям, для саморезов по металлу используются более твердые сплавы, а для дерева пластичные. Условия использования продукта немаловажны, если строительные работы и крепежные элементы располагаются внутри помещения, обработка выполняется в несколько простых шагов и не столь важна.

Применение метизной продукции

Применяются саморезы при разных направлениях и сферах. Производство может обеспечить не одну строительную компанию или оптового клиента. Основные потребители метизной продукции:

- Организации по строительству, крупные и малые бригады.

- Производства по выпуску бытовой и промышленной техники.

- Цеха по изготовлению мебели, небольшие мастерские.

- Рынки, которые представляют строительную продукцию.

- Крупные торговые организации.

Завод по изготовлению метизной продукции

Показатели рентабельности метизного бизнеса всегда остаются на высоком уровне. Открытие производства на слабо конкурентом рынке позволит окупить оборудование менее, чем за полгода в строительный сезон. Стоит отметить, что приобретаемое оборудование не столь подвергается износу, поэтому вложения будут приносить прибыль долгие годы. Строительные работы всегда будут существовать в обиходе человечества, ремонт помещений различного типа не может быть произведен без соответствующих материалов.

Необходимое оборудование

Цена на производственное оборудования для саморезов высока, поэтому необходимо внимательно изучить конструкцию, производительность. На рынке представлено множество моделей, ценовой диапазон колеблется от назначения, страны производителя, скорости выпуска продукции. Наиболее распространено устройство линии по производству саморезов, где осуществляется заготовка метала, нанесение резьбы и изготовка шляпки, сушка и гальваническая обработка.

Линия по изготовлению саморезов

Производительность станков подбирается при соответствии с нуждами производства. Существуют различные автоматические модели, производящие от 30 до 300 саморезов в минуту, важно понимать, что от этого показателя зависит цена устройства. Контроль за качеством продукции, техническим состоянием оборудования производят подготовленные операторы. Количество людей на производстве зависит от объема линии и плана работ.

Волочильный станок

Осуществляет заготовку прутьев на изначальной стадии процесса. Производство начинается с печи с фильерными отверстиями, через которые проходит проволока и уменьшается в диаметре. Используется для процесса сырьё барабанного типа, так как его легко устанавливать в посадочные места. Для продолжительного использования и соблюдения температурных режимов, оборудование охлаждается смазочно-охлаждающей жидкостью.

Холодновысадочное оборудование

Главной работой холодновысадочного станка для саморезов представляется изготовление шляпок и специальных отверстий на них для работы инструментом. Перед обработкой сырьё делится на равномерное количество изделий, затем производится формирование головки самореза.

Холодновысадочное оборудование требует наладки, технического ухода. Правильная центровка всех систем позволит добиться качественного самореза на выходе, удобного для работы клиенту. Оборудование контролирует подачу сырья автоматически, затем после проведения работ, сбрасывает его в бункер или корзину.

Станок для накатки резьбы

Оборудование оснащено небольшим конвейером с закрепляющими элементами. Далее заготовка подвергается обработке плашками с обеих сторон. Накаточные элементы регулируются по доступному ходу, это происходит при смене типа детали. Шаг, форма и количество витков на изделии полностью зависят от используемого элемента, правильной настройки. Каждый разнообразный вид требует наличия отдельного съемного инструмента.

Оборудование для закалки

После вышеперечисленных процессов, изделие выглядит в готовом виде, однако не применимо к использованию. Станки по производству саморезов не способны работать с твердотелой продукцией, поэтому закалка происходит при конце процесса. Закалочная печь настраивается при температурном режиме порядка 900 градусов, после процесса изделия помещают в печь с низким градусом.

За счет перепада температур, металл снимает напряжение, менее склонен к изломам. После закаливания производится мойка для очистки готового продукта от следов грязи и нагара, а также происходит охлаждение.

Оборудование для нанесения гальваники

Гальваническое покрытие необходимо для антикоррозийных свойств, повышенным механическим параметрам саморезов. Процесс производиться с использованием нескольких ванн с различными растворами, обработка детали при которых производится последовательно. Начальным этапом является погружение в ванну с обезжиривателем, далее происходит нанесение фосфатного раствора, затем оксидными и т. д. После всех обработок происходит промывка водой, наносится цинковое покрытие под электрическим воздействием.

Станки для сушки и упаковки

Для сушки готового продукта используется барабан с центрифугой, работа производится по принципу стиральной машины. Для упаковки используются пакеты с возможностью расфасовки по несколько десятков штук. При оптовой торговле производится расфасовка в ящики или другую металлическую тару.

Как делают саморезы

Саморезы играют большую роль в строительной и других сферах. Стоит рассмотреть процесс производства, чтобы подробнее узнать о конструктивных особенностях метизов.

Материалы изготовления

Саморезы в строительстве применяются в процессе создания каркасов для различных построек, стропильных систем, пола, потолка, обшивки и многого другого. Особенность в том, что на крепежные элементы приходится значительная нагрузка. Поэтому важно, чтобы саморезы были изготовлены из высокопрочного и пластичного материала.

Современные производства чаще всего применяют для саморезов сталь марок СТ 10 КП или СТ 08 КП, прошедшая химико-термическую обработку. Материал отличается высокими показателями твердости и пластичности, при этом быстро теряет свои свойства.

Для начала из указанных марок стали производится проволока, показатели диаметра которой совпадают с необходимым диаметром саморезов. После этого продукция наматывается в бухты и отправляется для обработки на специальные заводы, занимающиеся изготовлением строительных метизов.

Заготовки

На заводах, специализирующихся на производстве саморезов, стальная заготовка передается к холодновысадочным станкам для предварительного распрямления. Последующие этапы включают в себя непосредственно производство метизов:

- нарезаются отрезки нужной длины;

- с помощью прессования создается шляпка с подходящим шлицем.

Шлиц на шляпках выполняется для крестовых и других отверток.

Создание резьбы

После производства заготовок выполняется контроль качества, позволяющий отсеять брак. Специалисты тщательно проверяют метизы на соответствие техническим характеристикам, показателям длины, диаметра. Также определяется наличие дефектов на поверхности конструкций.

Те метизы, которые прошли проверку на качество, поступают к резьбонарезному станку. С конвейера болванки пересыпаются в шнек, при проворачивании саморезы размещаются шляпкой вверх. В результате на метизах нарезается резьба с необходимым шагом путем протягивания между плоскими плашками. На конце формируется саморежущее острие.

Закаливание

После обработки на резьбонарезном станке крепежные изделия формируются в привычную для всех форму. Готовые саморезы перемещаются в специальный бункер и термопечь. По завершению специалисты еще раз проводят проверку качества. Процедура обжига проводится медленно при средней температуре 930 °С. Затем метизы размещаются в емкостях с жидкостью для охлаждения и последующей закалки.

Окрашивание

После закаливания метизы передаются в специальное устройство, с помощью которого на поверхность наносится покрытие, защищающее от коррозии и других внешних воздействий. Предусмотрено несколько вариантов обработки в соответствии с назначением саморезов:

- фосфатирование;

- оксидирование;

- гальваническое цинкование (белое или желтое).

Например, саморезы для работы с металлоконструкциями, чаще окрашены в желтый цвет.

Заключительный этап

Представленная в статье технология является общепринятой и применима практически для всех видов метизов. На заключительном этапе также проводится контроль качества. В результате остаются самые прочные варианты, соответствующие действующим стандартам и нормативам для крепежей.

На крупных предприятиях упаковка происходит автоматически. Предусмотрено специальное оборудование по весу насыпает саморезы по весу в заранее подготовленные коробки. Упаковки формируются в блоки и поступают в цех отправки готовой продукции.

На малых предприятиях для производства конструкций применяются холодновысадочные и резьбонарезные станки. На более крупных фабриках используются дорогостоящие автоматизированные линии.

От одного станка на другой производится передача по конвейерным линиям. Между ярусами применяется транспортировка с помощью лифтов-бункеров. Автоматизированные конструкции на отечественных производствах дополняются следующими элементами:

- термопечи;

- емкости для закаливания;

- линии для окрашивания;

- оборудование для упаковки.

Конструкция холодновысадочного станка

Холодновысадочный станок относится к следующим группам:

- стационарным среднегабаритным;

- универсальным скоростным;

- непрерывного действия;

- автоматизированных двухударных.

Также такие станки используются для других видов крепежных изделий. Все зависит от настроек оборудования.

Устанавливаются холодновысадочные станки на жесткой сварной раме. Проволока подается к рабочей части, где в несколько этапов изготавливаются бухты за счет храпового механизма. Для определения длины заготовки используется упор. Высадочные удары осуществляются с помощью пуансона. От производительности оборудования зависят объемы производства. Средний показатель варьируется от 100 до 300 саморезов в минуту.

Резьбонакатной станок

В данном случае болванки проходят между плашками поштучно. При этом станки ориентированы исключительно на данные рабочие конструкции. Плоские плашки двигаются навстречу по параллели и перпендикулярно оси метизов. Основными параметрами при изготовлении являются метрические и дюймовые.

Читайте также: