Сталь для рычага подвески

Обновлено: 17.04.2024

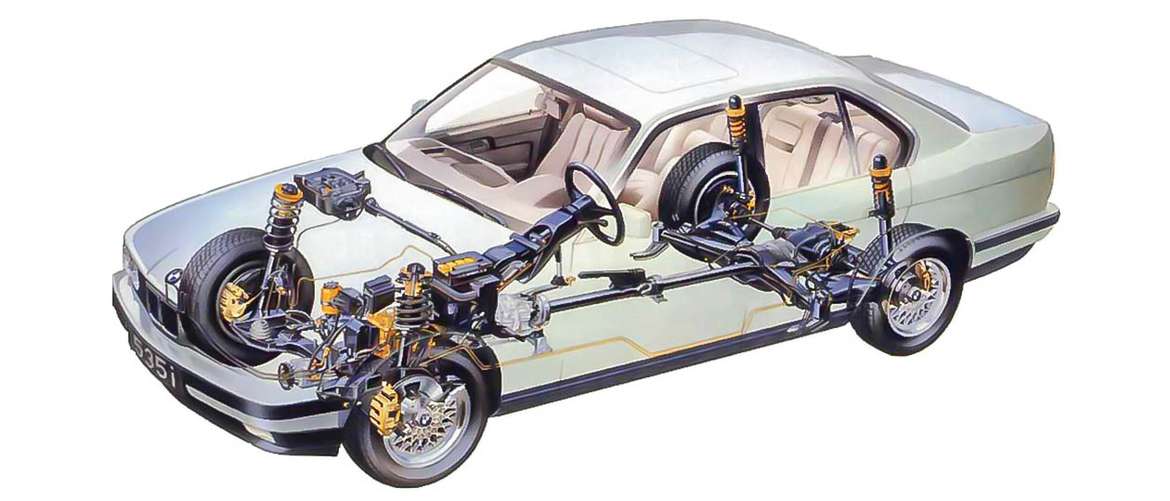

Подвески современных легковых автомобилей многообразием не радуют. Правят бал буквально несколько вариантов технических решений, которые давно стали стандартом. «Макферсон» в конструкции передней оси с задней скручиваемой балкой или рычажная схема по кругу. Собственно, это почти все разнообразие. Встретить что-то еще на легковых машинах сложно, хотя интересных технических решений в истории автопрома было немало, причем некоторые из них таки дожили до наших дней.

Даже стандартные типы подвесок могут иметь занятные особенности реализации в части конструкции рычагов и упругих элементов. Многие вполне привычные в прошлом решения сейчас уже не встречаются и воспринимаются как экзотика, а какие-то так и не стали массовыми, несмотря на интересную идею в основе. И пусть порой на практике идеи оказываются не столь уж востребованными, нужно отдать должное фантазии конструкторов.

«Обычный» McPherson

Этот тип подвески — один из самых распространенных. В передней подвеске стойки Макферсона можно встретить практически на любых машинах — от малолитражек до представительских авто. Иногда эта схема появляется и на задней оси. Несмотря на повсеместную распространенность и отработанную схему, конструкторы не оставляют попыток что-то улучшить.

Если вы привыкли к стойкам с пружинами, то вас однозначно удивит популярный в прошлом Mercedes W124, у которого амортизаторы есть, а пружин на нем нет. Они стоят отдельно, что немного улучшает условия работы опоры стойки и снижает нагрузку на нее. Правда, конструкция получилась не столь компактной, но на сравнительно крупной машине это явно не было проблемой. А вот на классических Porsche 911 передний «Макферсон» обходится вообще без пружин, тут стоит продольный торсион. Еще более необычно выполнена задняя подвеска машинки Smart первого поколения: тут пару стойкам составляет поперечная композитная рессора.

Схема McPherson — это не только сама стойка, но и нижние рычаги. Сейчас экзотикой выглядят подвески, в которых в качестве нижней опоры используется набор из рычага и растяжки, столь привычный на ВАЗ-2108. Подобное решение давно кануло в прошлое, как и экзотичная конструкция использования в качестве рычага-растяжки стабилизатор поперечной устойчивости. Последние автомобили, в которые применялось такое решение, остались в 1990-х, вроде Audi 100 в кузове C4. Однако шансы увидеть такую подвеску «вживую» все же остаются.

Еще одна интересная машина — Saab 900 второго поколения. Здесь рычаг сделан составным, тогда как на базовой конструкции он был цельным L-образным. Многорычажки не получилось, но техническое решение изящное, хотя обычно разницу в продольной и поперечной жесткости крепления нижнего рычага реализуют за счет сайлент-блоков его крепления.

Одним из технических ограничений подвесок «Макферсон» является конструктивно обусловленная связь между углом наклона оси поворота колеса и стойки, а также плечом обкатки. Поскольку ось поворота конструкции проходит через шаровой шарнир, соединяющий нижний рычаг и шаровую опору стойки, то при уменьшении плеча обкатки ухудшаются эластокинематические параметры подвески, главным образом по изменению угла развала под нагрузкой.

Решение нашлось в отдельном поворотном кулаке подвески. Таким образом, ось поворота колеса оказалась развязана с осью поворота стойки, а значит, появилась возможность уменьшить плечо обкатки и при этом обеспечить хорошие сцепные качества в поворотах при сохранении сравнительно невысокой цены подвески. Именно так устроены подвески RevoKnuckle и HiPerStrut от Ford и Opel, а также подвеска на спортивном Renault Megane RS.

В задней подвеске при изменении нагрузки очень важно изменение не развала, а схождения. Поэтому, сделав нижний рычаг из нескольких элементов, как в настоящих многорычажных подвесках, можно задать и схожую эластокинематику. Так, например, сделала Toyota: три рычага обеспечивают «программирование» схождения в широком диапазоне.

Подвеска с качающимся поперечным рычагом

Посмотрите на подвеску Twin I-Beam от Ford. На ней рычаг правого колеса крепится к левой поперечине рамы, а левого — к правой. Получаются очень длинные рычаги — дешево и очень необычно. Причем получилось настолько удачно, что модифицированный вариант Twin Traction Beam использовали для ведущей оси Ford Bronco и Ford Explorer, а также на разных спортпрототипах для бездорожья, которым были нужны огромные хода подвесок и прочность.

Многорычажные подвески

Двойные поперечные рычаги и многорычажные подвески сами по себе могут быть весьма необычными. Как по форме рычагов, так и по их взаимодействию или даже количеству. Но встречаются и конструкции, которые сражают наповал. Например, задние подвески «классических» Jaguar. Вроде бы схема по типу относится к подвескам на двойном поперечном рычаге, но верхнего рычага тут нет. Вместо него используется приводной вал с двумя карданными шарнирами, да еще с вынесенными к главной передаче тормозными дисками. Правда, при такой схеме люфт в карданном шарнире приводит к появлению люфта в подвеске.

Обычно считается, что многорычажные подвески произошли от подвесок с двойным поперечным рычагом. Многие авторитетно это утверждают, да и картинка первой «многорычажки» от Mercedes W201 подтверждает данный факт. Но на самом деле наиболее распространенный тип многорычажных подвесок произошел от подвески на диагональном рычаге. Все трехрычажные схемы — это симбиоз идей, заложенных в подвеске Opel Omega B и BMW E34. Номинально это подвески с диагональным рычагом, но добавление к ним рычага, отвечающего за развал и задающего изменение этого параметра в зависимости от хода колеса, позволило получить качество «программирования» эластокинематики на уровне пятирычажных подвесок в широком диапазоне ходов и нагрузок.

На первый взгляд ничего необычного не заметно, но в конструктивном плане это очень интересная схема. Помимо задания оси поворота рычага за счет податливости шарниров, обеспечивалось его изменение под тягой, а дополнительный «линк» позволял изменять еще и развал. Просто на вид, но сложно в действии. А разделение диагонального рычага с дополнительной тягой на «почти» продольный и два поперечных позволило сделать качественный скачок, например на BMW E36/Opel Vectra B.

Рессоры и торсионы

Довоенные BMW 328 имели переднюю двухрычажную подвеску со шкворнем. Ее особенность в том, что в качестве верхнего рычага использовалась. рессора. К ее концу крепился шкворень, а сама она была закреплена на раме. Нечто подобное использовалось и на машинах Skoda тех лет, только рессора была вместо нижнего рычага. А в более позднее время подвески на двух поперечных рессорах в роли рычагов применялись и на тракторах.

Обычными стальными пружинами уже никого не удивить. С переменным профилем, двойные, бочкообразные — их перепробовали во всех вариантах исполнения. Пружины из бронзы и углепластика изредка применяются в различных гоночных конструкциях, но в серийных автомобилях такую экзотику не ставят. Зато компания Audi в 2015 году на А6 применила пластиковые пружины, более легкие и не подверженные коррозии.

А вот на машинах Volvo устанавливалась поперечная рессора из композитных материалов в сочетании с задней многорычажной подвеской. Впервые она появилась на модели Volvo 960 после первого рестайлинга в 1994 году, а потом — в 2015-м, на втором поколении Volvo XC90. В Chevrolet Corvette начиная с поколения С4 присутствует такой же элемент. На машинах GM эту схему применяли с 1979-го: на платформах E-body и более поздних W-body.

К композитным упругим элементам с натяжкой можно отнести и резиновые блоки на машинах Morris Mini. Подвеска там была вполне обычная, на двойных поперечных рычагах. Зато вместо пружины и амортизатора работал композитный элемент: изящное решение, но крайне некомфортное для пассажиров.

Торсионы в креплении продольного рычага задней подвески в общем-то тоже не слишком оригинальны. На французских автомобилях Peugeot длительное время применяли в качестве упругого элемента продольные торсионы в сочетании с продольными рычагами. Торсионов в этом случае использовалось два, а в качестве подвижного соединения рычага и поперечной балки подвески устанавливался игольчатый подшипник. Кстати, именно эта особенность стала для конструкции фатальной: подшипники в подвеске оказались крайне уязвимыми.

Зато управляемость французских машин, благодаря не самой удачной кинематике такой подвески, была «интересной»: с сильной избыточной поворачиваемостью. Причем создатели смогли это обыграть как особый французский шарм. Кстати, на модели Renault 16 1965 года подвеска также была торсионной, а для удобства компоновки один рычаг располагался дальше другого аж на 70 мм. При этом длина базы у машины слева была больше, чем справа.

Гидропневматические подвески

Различные варианты гидропневматической подвески, например от компании Citroen, тоже остаются примером крайне оригинальной конструкции, но как экзотика в наше время уже не воспринимаются. Зато подвеска Magic Body Control от Mercedes в своем роде уникальна. Это гидравлическая активная подвеска с функцией сканирования поверхности дороги. Теоретически она может компенсировать любые неровности дорожного покрытия, не говоря уже о простой работе в «активном режиме», когда подвеска не допускает кренов и клевков в процессе движения, а также сохраняет оптимальный дорожный просвет на любой скорости.

Система использует в своей работе датчики оптического диапазона и мощный компьютер. Последний заранее просчитывает настройки всех элементов подвески, подстраивая ее под профиль полотна. В теории Mercedes, оснащенный подобной системой, мог пройти «лежачего полицейского», не сбавляя скорости и почти его не почувствовав. На деле же эффективность системы в целом оказалась не слишком высокой: электроника не всегда распознавала колдобины на дороге, а при высокой скорости не успевала подстроить под них подвеску.

Стоит упомянуть и активную электромагнитную подвеску разработки Bose, которая так и не стала серийной. Зато в 2004 году ее испытывали на машинах Lexus, и результаты были очень многообещающими. Как и система от Mercedes-Benz, эта подвеска с помощью компьютера просчитывала рельеф в колее автомобиля, подстраивая необходимую жесткость подвески и положение колеса. Но, в отличие от чисто гидравлических систем, она могла также при необходимости приподнимать каждую из четырех сторон автомобиля.

Стальные, чугунные или алюминиевые?

Рычаги подвески — центральный элемент, задающий характеристики всего узла. Именно рычаги берут на себя ударную нагрузку от колеса, подвижно соединяя неподрессоренную массу (колесо и ступица) с подрессоренной (подрамник или рама). В качестве материала для поперечных рычагов автопроизводители выбирают сталь, чугун или алюминий. Выбор материала диктуется многими вводными — от физических показателей до цены производства.

Сталь — классический выбор для рычага подвески. Сталь дешева и пластична, а штамповка — это простой и массовый способ производства деталей. Исторически именно сталь является самым массовым материалом для рычагов подвески. Легкие штампованные рычаги позволяют снизить себестоимость производства и делать более массовые и доступные автомобили. Стальные рычаги благодаря своей упругости хорошо «сглаживают» удары от колеса. Благодаря этой же упругости стальные рычаги часто являются «многоразовыми» — перепрессовывая в рычаги сайлентблоки или шаровые опоры, удается снизить цену ремонта подвески. Важная особенность любого железа, в том числе и стали — необходимость защиты от коррозии. Стальные рычаги, так же, как и чугунные (о которых будет сказано позже), требуют покрытия — например катафорезной окраски, которая применяется при производстве рычагов Delphi Technologies.

Однако упругость стали — это палка о двух концах. Упругий металл очевидно не обладает достаточной жесткостью, из-за чего рычаги приходится конструктивно усиливать, например, используя ребра жесткости. При этом в случаях, когда требуется высокая жесткость для обеспечения хорошей управляемости, сталь подходит не очень хорошо. Так производители пришли к кованым рычагам. Методом ковки изготавливаются чугунные детали — их прочность и жесткость гораздо выше стальных. Чугунные рычаги тяжелы и прочны и обеспечивают подвеске жесткость и собранность. Они также незаменимы для тяжелых автомобилей с рычажной подвеской. Есть у кованых рычагов и минусы — при превышении расчетной нагрузки такой рычаг не гнется, как стальной, а ломается, поскольку чугун — это парадоксальным образом прочный, но хрупкий материал. Жесткие чугунные рычаги, не деформируясь, передают удары на подрамник, что в случае аварии способно привести к более серьезным повреждениям. Кроме того, чугунные кованые рычаги банально тяжелы.

Именно в поисках более легкого материала производители обратились к алюминию. При равных прочностных характеристиках алюминиевый рычаг гораздо легче любого железного — стального или чугунного. Долгое время алюминиевые рычаги подвески были привилегией спортивных автомобилей, в которых ведется борьба за каждый килограмм. Однако по мере развития производств по всему миру цена алюминия начала снижаться, что позволило более широко внедрить этот металл в обычных массовых автомобилях, в частности в элементах подвески. Алюминиевые рычаги не только легки, но и прочны — алюминий, легированный определенными добавками, по характеристикам ближе к чугуну, чем к стали. Упругость алюминиевых рычагов гораздо ниже стальных, поэтому жесткость и управляемость с такими рычагами выше. Однако при повреждении он, так же, как и рычаг из чугуна, склонен к растрескиванию. Этим, в частности, обусловлена невозможность перепрессовки шаровых опор и сайлентблоков в алюминий — он попросту трескается. Зато такие рычаги не требуют защиты, поскольку алюминий на воздухе моментально покрывается тончайшей оксидной пленкой, препятствующей дальнейшей коррозии.

Сложности выбора

Исходя из совокупности характеристик производители и выбирают материал для рычага подвески конкретной модели. Сталь дешева, упруга, подходит для бюджетных массовых моделей. Чугун прочен, обеспечивает управляемость, но тяжел. Алюминий дороже всех, но зато легок, что в итоге снижает общий вес автомобиля, а значит, повышает энергоэффективность. Важно понимать, что выбор материала для рычагов подвески — это всегда баланс между положительными и отрицательными характеристиками, и производитель останавливает свой выбор на определенном материале не просто так. Поэтому при необходимости замены стоит обратить внимание на точное соответствие запчасти оригинальной детали — это касается в том числе и материала.

Также при выборе запчасти важно убедиться в ее надежности. Так, для своих рычагов подвески Delphi Technologies использует испытания, количество циклов которых доходит до 250 тысяч. Все рычаги проходят тщательную дефектоскопию. Кстати, Delphi Technologies производит все типы рычагов: стальные, чугунные и алюминиевые, в зависимости от того, какой материал предусмотрел производитель автомобиля. Вне зависимости от выбора материала рычаги Delphi Technologies — это оригинальное качество и высокая надежность.

Материалы и заготовки для рычагов

В качестве материалов для изготовления рычагов служат: серый чугун марок от СЧ12 до СЧ24, ковкий чугун марок КЧ35, КЧ37 и др., сталь обычного качества марки 3 и конструкционные стали марок 20, 35, 45, 40Х.

Работающие при незначительных нагрузках рычаги изготавливают из пластмасс.

Выбор материала зависит от служебного назначения и экономичности изготовления детали. Рычаги сложной формы могут быть достаточно экономично изготовлены из заготовки-отливки. Для деталей, работающих в машинах под небольшими, неударными нагрузками, выбирают менее дорогой и прочный серый чугун марок от СЧ12 до СЧ18. Детали, испытывающие более значительные нагрузки, изготавливают из более прочного и дорогого чугуна марок СЧ21 и СЧ24. Для нежестких деталей, работающих с толчками и ударами, недостаточно вязкий серый чугун является ненадежным материалом и заменяется ковким чугуном. При получении ковкого чугуна обязательным становится отжиг, после которого заготовки коробятся и должны дополнительно подвергаться правке.

Введение дополнительных операций отжига и правки удорожает заготовки, поэтому в ряде случаев рычаги изготавливают из стали.

Чугунные заготовки рычагов получают обычно литьем в песчаные формы, отформованные по механическим моделям. При повышенных требованиях к точности отливок заготовки отливают в оболочковые формы. Отливки из ковкого чугуна следует подвергать отжигу и последующей правке для уменьшения остаточных деформаций. Припуски на обработку и допуски на размеры отливок рычагов должны быть не более указанных в ГОСТ 26645-85.

Стальные заготовки рычагов получают ковкой, штамповкой, литьем по выплавляемым моделям и реже сваркой. При штамповке заготовок в небольших количествах применяют подкладные штампы. С увеличением масштаба изготовления заготовок более экономичной становится штамповка их в открытых и закрытых штампах. В серийном производстве штамповки выполняют на штамповочных молотах, фрикционных и кривошипных прессах, а в крупносерийном и массовом производствах – на кривошипных прессах и горизонтально-ковочных машинах. Для повышения производительности и уменьшения себестоимости штампованных заготовок их предварительное формование в массовом производстве в ряде случаев производят на ковочных вальцах. Припуски на обработку и допуски на размеры заготовок рычагов, полученных в открытых штампах, должны быть не более указанных в ГОСТ 7505-89.

Для уменьшения трудоемкой механической обработки, уменьшения расхода металла и улучшения внешнего вида сложных по конструктивной форме стальных рычагов их заготовки вместо ковки или штамповки получают литьем по выплавляемым моделям. Модели заготовок и литниковой системы из легкоплавких модельных составов, приготовленных на основе парафина, полистирола, стеарина и подобных компонентов, получают в специальных пресс-формах. Шероховатость поверхности отливок по выплавляемым моделям соответствует Rz = 20 мкм. Допуски на размеры и припуски на обработку отливок по выплавляемым моделям рычагов не должны превышать указанных в ГОСТ 26645-85. Отверстия по чертежу диаметром меньше 25 мм в заготовках литьем в песчаные формы и штамповкой обычно не получают.

Работающие при значительных нагрузках стальные рычаги из среднеуглеродистой стали для повышения прочности перед механической обработкой термически обрабатывают (закалка и высокий отпуск).

Заготовкой для рычага, рассматриваемого в данном случае, является штамповка, полученная на кривошипном прессе.

В качестве примера в табл. 5.4 приведен маршрут технологического процесса механической обработки рычага, изображенного на рис. 5.5.

Технологический маршрут механической обработки рычага

| Наименование и краткое содержание операции | Операционный эскиз |

| Вертикально-фрезерная. Станок вертикально-фрезерный 6Н10: 1. Фрезеровать поверхность 1 под чистовое фрезерование 2. Фрезеровать поверхность 1 начисто | |

| Вертикально-фрезерная. Станок вертикально-фрезерный 6Н10: 1. Фрезеровать поверхность 1 под чистовое фрезерование 2. Фрезеровать поверхность 1 начисто | |

| Радиально-сверлильная. Станок радиально-сверлильный 2Н53: 1. Сверлить отверстия 1 и 2 под развертывание 2. Развернуть отверстия 1 и 2 под чистовое развертывание 3. Развернуть отверстия 1 и 2 начисто |

Зубчатые колеса

Зубчатые колеса служат для передачи крутящего момента от одного вала к другому при заданном передаточном отношении частоты вращения одного вала к другому. Зубчатые колеса подразделяются на цилиндрические, конические и червячные

По технологическому признаку зубчатые колеса делятся на:

а) цилиндрические и конические без ступицы и со ступицей, с гладким или шлицевым отверстием;

Детали подвески: современные технологии, материалы и инженерные решения

Как театр начинается с вешалки, так управляемость автомобиля начинается с качественных деталей подвески. Разобраться в особенностях и тонкостях современных технологий, применяемых при производстве подобных деталей, «Движку» помог глава российского представительства компании CTR Роман Картузов.

Рычаги, по словам эксперта, — один из самых важных элементов подвески, позволяющий автомобилю (наряду с шаровыми опорами) не просто передвигаться, а иметь высокие ходовые качества.

Сегодня — не век балок: сейчас в ходу рычажные подвески. И на рычаги приходится основная нагрузка. Тенденция применения в рычагах различных видов сайлентблоков (от простых из разных видов резины до полиуретановых, гидравлических сайлентблоков, а также так называемых плавающих сайлентблоков и шаровых опор) обусловлена стремлением к тому, чтобы автомобиль хорошо управлялся на высоких скоростях.

Передний сайлентблок делают всегда компактным, кроме того, он очень «жесткий». Задний сайлентблок (он может располагаться как в горизонтальной, так и в вертикальной плоскости — в зависимости от конструкции подвески) всегда большой и довольно эластичный.

Все дело в том, что расстояние от переднего сайлентблока до шаровой опоры должно быть постоянным — если же сделать передний сайлентблок мягким, автомобиль начнет «гулять» на дороге. При ударе за счет сайлентблока происходит начала уход немного назад, а затем возврат в исходное положение. Это основная причина того, почему многие производители начинают применять плавающие сайлентблоки.

При замене очень важно применять тот тип сайлентблоков, который рекомендован автопроизводителем. И не стоит думать, что, если поставить полиуретановую подвеску, это будет благо для автомобиля: рано или поздно можно будет заметить, что начинает разрушаться кузов или другие детали подвески. По той простой причине, что полиуретан — жесткий, он не так эластичен, как резина (каучук). И часть ударов будет передаваться с элементов подвески на кузов, поскольку энергия не может исчезать бесследно. А изначально энергия удара должна компенсироваться именно за счет сайлентблоков.

При этом на целом ряде рамных внедорожников прошлого (например, на Hyundai Galloper или Mitsubishi Pajero, на основе которого был построен Galloper) вообще не было сайлентблоков как таковых — гашение колебаний шло на уровне «подушек» между кузовом и рамой (на указанных автомобилях было 12 таких «подушек»). В подвеске таких автомобилей применялись так называемые шкворни — это фактически игольчатый подшипник с пресс-масленкой. И ударные нагрузки компенсировались как за счет большого размера подобных деталей, так и за счет упомянутых «подушек» между рамой и кузовом. Сегодня данная схема почти не используется.

«В нынешнем году мы заключили контракт с Hyundai-Kia на поставку разнокалиберных болтов самого разного предназначения и инвестировали более 200 млн долларов в строительство завода по их производству. Эти детали будут поставляться, в частности, на российский завод Hyundai-Kia под Санкт-Петербургом».

Для России, где широко применяются дорожные реагенты, особенно важна антикоррозийная защита элементов подвески, так как любая каверна, образовавшаяся на сколе краски, может привести к тому, что в рычаге может развиться трещина. Кроме того, если конструкция сварная, необходимо обращать особое внимание на качество сварного шва.

В настоящее время при изготовлении рычагов подвески применяются такие материалы, как сталь, алюминий, а также находить свое применение и магниевые сплавы.

«С целью снизить вес наших деталей мы стремимся заменить сталь алюминием, а там, где это возможно, — сталью в сочетании с современными видами пластика. Что касается конвейерного производства, то CTR концентрируется сейчас на выпуске компонентов рулевого управления (в частности, рулевых реек), а также электромоторов высокой точности (и тех, что применяются в системах рулевого управления, и тех, которые используются в системах гибридных автомобилей, например для рекуперации энергии)».

Новые материалы производители применяют, прежде всего, для снижения веса изделий. В любом случае при этом происходит незначительное снижение прочности. Однако производители на это идут, поскольку этой прочности, которая есть у алюминиевых и магниевых деталей, достаточно, чтобы среднестатистический автомобиль «отбегал» более 150 тыс. км. При условии, что он не попадает в аварию, а аварией можно назвать и попадание в большую яму на высокой скорости: в этом случае стальной или кованый рычаг может просто погнуться.

Каков итог?

Нужно иметь в виду, что все вышеописанные детали гасят энергию удара при попадании в яму или наезде на бордюрный камень: за счет них удар не переходит на кузов. Если же сделать суперпрочное изделие, при аварии водители начнут «попадать» еще и на кузовные работы.

Прочность кованых алюминиевых или магниевых рычагов ниже, чем обычных стальных, но цена таких деталей настолько высока, что применение магниевых сплавов целесообразно лишь на дорогих премиальных или спортивных автомобилях.

Преимущества и недостатки различных материалов:

Сталь

За: высокая прочность, низкая цена.

Против: большой вес, средняя коррозийная стойкость.

Алюминий

За: меньший вес

Против: высокая цена, меньшая прочность (по сравнению со сталью).

Магний

За: малый вес, высокая демпфирующая способность, стабильные размеры, возможность переплавки.

Против: слабая коррозийная стойкость, более высокая цена (по сравнению с деталями из алюминия), прочность на уровне алюминия.

Существует три основных варианта формы рычагов: это сварной пространственный рычаг с двумя сайлентблоками и шаровой опорой и два варианта рычагов, которые имеют только одну опору (например, нижний рычаг подвески McPherson, у которой используется еще реактивная тяга).

Есть также четыре основных типа шаровых опор: опора, полностью интегрированная в рычаг (она находится внутри, завальцована и не ремонтопригодна — при необходимости меняется весь узел); вариант два — запрессовка; вариант три — шаровая опора вставлена в пространственный сварной рычаг и заклепана в трех точках крепления (там, где производитель не гарантирует, что болтовое соединение будет нормально нести нагрузку); четвертый вариант — шаровые опоры, которые прикручиваются болтовыми соединениями. Последние имеют ремкомплекты для замены.

«Компания CTR известна в первую очередь как производитель деталей подвески и рулевого управления для автомобилей азиатских брендов: японских и корейских. На MIMS 2017 мы представили линейку компонентов для европейских и американских машин и подготовили специальный каталог подобных деталей. Каждая витрина на нашем стенде посвящена определенной модели автомобиля: Audi A3, Ford Focus, Opel Corsa D, Volkswagen Polo V — с полным перечнем того, что у нас есть для этих машин».

Поставил стальные рычаги на Хитрилу!

Почти год назад задался вопросом — есть ли подходящие стальные рычаги передней подвески на Хитрилу. Уж очень меня не устраивал ценник на родные алюминиевые детали. Зачем менять весь рычаг, если нужно заменить лишь шаровую. Надеяться на мастерство токаря или как его там, чтобы итак хрупкую деталь сделать еще тоньше, тоже не айс. Стал рыть интернет в поисках правды. Сразу скажу, информации на эту тему практически никакой. Продавцы запчастей тоже не афишируют подобные совпадения. Очень невыгодная для них информация. Случайно наткнулся на форум ниссановодов, где один хороший человек не поленился, да сравнил и измерил рычаги двух соплатформенных Ниссанов — Икстрейл Т30 и Премьеру Р12. Да еще и приложил рисунок с размерами, которым я тоже поделился с вами. Итак, созвонившись с фирмой Автомодуль в г Новокузнецк, с которой уже приходилось иметь дело, уточнил, что имеются в наличии рычаги Ниссан Премьера Р12, с ушами под стойки стабилизатора по цене 2350р за штуку, контрактные. Приехал и купил. Чтобы сравнить с родным рычагом вживую, пришлось его снять с машины. Сначала хотел снять задний сайлентблок с кронштейном и переставить с родного рычага, так как отверстия кронштейна не совпадали с отверстиями на кузове, но так как он был в очень уставшем состоянии, то передумал. Тем более заменить его не порвав — очень непростая задача. Так же на Экзисте глянул цену на задний сайлентблок и ужаснулся — около 2000р. Короче придумал — допилить кронштейны премьеровских рычагов по месту болгаркой. Результат на фото. Так же откручиваем от премьеровских рычагов лишние кронштейны. Единственная, не подошедшие детали — стойки стабилизатора, по русски, , яйца, , . Пока покатаюсь так, позже поищу в магазинах детали от Премьеры. Вспоминаю свою первую японскую тачку Ниссан Санни1990 года, там стабилизатора не было с завода и ничего не кренилось и не гремело. Затягиваем крепеж переднего сайлентблока в положении -, , колеса на земле, , Проехал первые километры без замечаний, руль стоит прямо, в стороны не таскает. Всем удачи и спасибо, что дочитали до конца…

Nissan X-Trail 2001, engine Gasoline 2.0 liter., 140 h. p., AWD drive, Automatic — parts

Comments 52

За трудолюбие и упорство 5 баллов, а вот результат? Где теперь это авто? Новый хозяин отписался где нибудь (ссылку в студию), или разбился?

Порассуждаем логически…Конструктивно предусмотренная замена шаровой это когда она крепится на болтах, правильно? Рычаг примьеры гарантированно удержит новую шаровую только прихваченную на сварку, что по сути уже колхоз (не пинайте сам купил совершеннолетнюю хитрилу и также пытаюсь ремонтировать в первую очередь при помощи "плистилина").

Понятно, что все мы сейчас жертвы маркетинга и одноразовых вещей, но мне кажется, что производителя (ниссан в частности) х… заставишь делать что то в убыток себе. Это я о том, что строя авто на общей базе им ВЫГОДНЕЕ по максимуму использовать детали которые уже стоят на конвеере. Или я не прав?

Так, что за причина заставила делать рычаг из другого материала и с более мощными сайлентблоками?

Сам готов плюнуть в ро. разрабам одноразовых авто и в пол поклонится автовазу за сменные шаровые, но считать, что разработчики японских авто дурнее нас — шаг к самоубийству

Это лично мое мнение и ни с кем спорить не собираюсь.

Сам сейчас затеял переделку под шаровые (фебест и фенокс сделаны добрыми китайцами специально для нашего брата под размеры с минимальной расточкой рычага посадочный диаметр 36.2 мм высота посадочного места 16 мм) но понимаю, что это мера, что бы докатать живые сайленты, так как последующие замены шаровых приведут(скорее всего) к тому, что посадочное место разобьет, а на сварку уже не прихватишь.Моя попытка найти более приличного производителя успехом не увенчалась и не пытайтесь вкорячить шаровые от других ниссанов — посадочный диаметр еще больше, а это приведет к еще большему утоньшению рычага, если вы так сделали пишите конкретно марку шара и пробег( 100 или хотя бы 50 тысяч км.) чтобы можно было делать вывод о безопасности данного девайса, а инфа типа вчера сделал и машину продал может только подталкнуть кого нибудь к последней ошибке в жизни.

Оригинальные запчасти без штанов оставят да быть бы еще уверенным, что за такие цены действительно оригинал купил…

На фоне этого большая просьба вытекает — все кто ставил удачно зарекомендовавшие себя дубли пишите фирму и пробег.Сделайте доброе дело для тех, кто вынужден экономить.

Читайте также: