Сталь для станины станка

Обновлено: 18.05.2024

Прокатные валки, шестеренные валки для прокатных станов, плунжеры насосов, шпиндели, зубчатые колеса и рейки, фрикционные диски, муфты, втулки, валики, крепежные детали, диски главного сцепления, шестерни поворотного механизма

Шестерни, штоки, валы, оси, прокатные валки, бегуны, колеса и т. д.

Детали, указанные для марки 50, а также эксцентрики и прокатные валки

Прокатные валки, эксцентрики, оси, шпиндели, бандажи, пружинные кольца, амортизаторы, пружины сцепления, шайбы, диски сцепления, регулировочные прокладки

Рессоры, пружины и бандажи колесных пар локомотивов

Поршневые пальцы, кулачковые валики, тяги для рулевого управления, шарниры муфт, крылья вентиляторов

Крепежные изделия, переводные рычаги, рычаги сцепления, тормозные педали, вилки переключения передач, тяги рулевого управления

Полуоси, распределительные валы, шатуны, передние оси, тормозные рычаги

Диски трения, шестерни непрерывного зацепления, шлицевые и шестеренчатые валы

Фрикционные диски, упорные кольца, пружины клапанные и амортизаторы, бандажи вагонных колесных пар

Пружинные кольца, скобы и пружины, закаленные в масле

15Х, 20Х, 15ХА, 15ХР, 15ХРА

Шестерни, валики, червяки рулевого управления, распределительные валы, наконечники винта, поршневые пальцы, шаровые пальцы рулевого управления, толкатели

Балансиры, оси, подушки, шестерни, вал сошки руля, балки передней оси, поворотные кулаки и рычаги

То же, что для марки 30Х, а также шестерни дифференциала, червяки сателлита автомобиля и крепежные детали для тракторов

38Х, 40Х, 45Х, 35ХРА, 40ХР

Коленчатые валы, оси, шестерни, пальцы, рычаги, кривошипы, полуоси, защелки буксирного крюка, ключи гаечные, улучшаемые детали, поворотные кулаки, ведущие валики, всасывающие клапаны

Валки для горячей прокатки, редукторные валы, шестерни, валики передач, упорные кольца, пружины

Подмоторные рамы, узлы, косынки

Коленчатые валы, полуоси, цапфы, оси крановых тележек

Коленчатые валы, шатуны, валики двигателей, скрепляющие кольца

Полуоси, карданные валы, червяки, шатуны, трамвайные и вагонные оси

Цементуемые детали небольших сечений, подвергаемые действию значительных давлений и работающие на истирание

Тяжелонагруженные цементуемые шестерни, валики и т. п. заменяют стали 20ХН, 12ХН2

40ХГ, 40ХГР, 35ХГ2

Для улучшаемых деталей, как заменитель стали 40ХН, в автомобильном, дорожном и сельскохозяйственном машиностроении — валы, шатуны, червяки, пальцы, звездочки

Детали высокой прочности и вязкости, износоустойчивости — оси, валы, балансиры, пальцы трака, фрикционные диски, шестерни

Улучшаемые детали; детали гусениц тракторов; заменяют стали с никелем и молибденом

Оси, шестерни и другие детали высокой прочности, но не требующие повышенной вязкости. Заменяет стали с никелем и молибденом

30ХМ, 30ХМЛ, 35ХМ, 38ХВЛ

Валы, роторы, диски и другие детали турбин, ведущие валы, оси, коленчатые и трансмиссионные валы, цапфы, шестерни, работающие при повышенных температурах (до 450—480° С)

Цементуемые детали — шестерни, поршневые мальцы, распределительные валики

Коленчатые валы, нецементуемые шестерни, толкатели, азотируемые валики, пальцы, детали воздушных винтов (кронштейны, траверсы, болты), силовые шпильки, шатуны

Шестерни для дизелей и коробок скоростей; шпонки и валики контрприводов, поршневые пальцы, шлицевые валики

40ХН, 45ХН, 50ХН, 40ХГР, 45ХЦ

Крупные ответственные детали: коленчатые валы, шатуны, шестерни, роторы

Детали повышенной прочности, вязкости и прокаливаемости — шестерни, поршневые пальцы, шлицевые валики

Детали высокой прочности повышенной вязкости — шестерни, поршневые пальцы, распределительные валики, оси, ролики, шпильки, валики передач, упорные валики, толкатели

Крупные детали — ответственные шестерни, валы, ролики, поршневые пальцы

Болты, силовые шпильки, валики, втулки, шестерни

Шпонки, валы, шестерни, коленчатые валы, шатуны, болты, фитинги

Заменяет сталь 12ХН2А, 12ХНЗА, 20ХНЗА

20 X ГС А,

25 X ГС А

Дышла, шпонки, кривошипы, сварные детали

Валики, шестерни, оси, ролики, установочные кольца, крепеж, сварные конструкции. Используются для нагруженных деталей относительно небольших сечений вместо хромоникелевых и хро-момолибденовых сталей

15ХГНТ, 15ХГНТА, 15Х2ГН2Т, 15Х2ГН2ТА

Ответственные детали типа зубчатых колес. Заменяют стали типа 12ХНЗА, 12Х2Н4А

Ответственные детали — шестерни, зубчатые венцы, пальцы, оси. Заменяет сталь 15НМ

Ответственные детали небольших размеров — болты, силовые шпильки, валики, втулки, коромысла, шестерни, поршневые пальцы, распределительные валики, оси и др. Заменяет сталь 12ХН2А, 12ХН3А, 20ХН3А

Высоконагруженные детали большой прочности при хорошей вязкости. Заменяет сталь 18Х2Н4ВА

Ответственные детали небольших размеров повышенной прочности и вязкости — болты, силовые шпильки, валики, втулки, коромысла, шестерни, фланцы. Заменяет сталь 20X 3

Валы, оси, детали крепежа повышенной прочности и прокаливаемости

Тяжелонагруженные крупные детали сложной формы, подвергающиеся действию динамической нагрузки и пониженных температур

Ответственные детали — валы, шатуны, болты, шпильки

Коленчатые валы, клапаны, шатуны, крышки шатунов, шпильки и шестерни

Детали типа валов и шатунов, требующие высокой прочности и вязкости

Детали больших сечений, особенно работающие при повышенных температурах (до 400° С) — диски, валы и роторы турбин, диски и валы компрессоров, детали редукторов и др.

Крупные сильно нагруженные детали с большой поверхностной твердостью — коленчатые валы с цементируемыми шейками, головки шатунов, шестерни, поршневые пальцы

30ХН2ВФА, 30Х2НВФА; 20ХН4ФА

Валы цельнокованых роторов, диски, детали редукторов, болты, шпильки и другие ответственные детали турбин и компрессорных машин, работающих при повышенных температурах (до 400° С)

Наиболее ответственные детали турбин и компрессорных машин особой прочности в крупных сечениях — валы, цельнокованые роторы турбин; диски, валы, покрышки турбовоздуходувных машин

Валики водяных насосов, копиры, плунжеры, направляющие втулки

Азотируемые детали двигателей — штоки клапанов, гильзы цилиндров, втулки, толкатели, пальцы, распределительные валики, различные детали сложной формы

Шестерни, распределительные валики, пальцы, детали паровой арматуры, тонкостенные детали

Детали с повышенной пластичностью, подвергающиеся ударным нагрузкам (клапаны гидравлических прессов), предметы домашнего обихода, а также изделия, подвергающиеся действию слабо агрессивных сред (атмосферные осадки, водные растворы солей органических кислот при комнатной температуре и др.)

Режущий, мерительный и хирургический инструмент, пружины, карбюраторные иглы, предметы домашнего обихода

В химической, авиационной и в других отраслях промышленности

Для тех же целей, что и сталь марки 2X13

Оборудование азотнокислых заводов (абсорбционные башни, теплообменники для горячих нитрозных газов и горячей азотной кислоты, баки для кислот, трубопроводы и пр.), предметы домашнего обихода и кухонной утвари; оборудование заводов пищевой промышленности. Для изготовления сварных конструкций не рекомендуется

Применяется для тех же целей, что и сталь Х18Н10Т, а также для работы в средах, содержащих уксусную кислоту

Рекомендуется как высокопрочная сталь для изделий, работающих в атмосферных условиях

Рекомендуется как высокопрочная сталь для тяжелонагруженных деталей, работающих на истирание и на удар в агрессивных средах

Рекомендуется как заменитель стали марки Х17Н13М2Т для изготовления деталей и сварных конструкций, работающих в средах повышенной агрессивности (кипящей фосфорной, муравьиной, молочной, уксусной и других кислот)

Рекомендуется как немагнитная сталь, для производства крупногабаритных деталей, работающих в морской воде

Рекомендуется для изготовления деталей и конструкций, работающих в условиях действия кипящей фосфорной, муравьиной, молочной, уксусной кислот и других сред повышенной агрессивности

Преимущественно в виде холоднокатаного листа и ленты повышенной прочности для различных деталей и конструкций, свариваемых точечной сваркой

Изготовление сварной аппаратуры в разных отраслях промышленности. Сталь марки Х18Н9Т рекомендуется применять в виде сортового металла и горячекатаного листа, не изготовляемого на станах непрерывной прокатки

Для тех же целей, что и сталь марки Х18Н10Т

Рекомендуется для изделий, работающих в средах более высокой агрессивности, в которой сталь марки Х18Н10Т не обладает достаточно высокой сопротивляемостью межкристаллитной и ножевой коррозии. Присадочный материал для сварки хромонике-левой стали

Клапаны выпуска автомобильных и тракторных двигателей, трубки рекуператоров, теплообменники, колосники

Клапаны автомобильных двигателей

Детали турбин, трубы, детали котлов

Клапаны автотракторных двигателей, различные детали

Теплообменники, оборудование кухонь и т. п.

Аппаратура, детали, теплообменники

Печные конвейеры, ящики для цементации

Печные конвейеры и другие нагруженные детали

Корпусы и внутренние элементы аппаратов нефтеперерабатывающих заводов, детали насосов, задвижки, крепеж

Трубы, части насосов, задвижки, штоки

4 Х9С2, 4 X 10С2М 1

Клапаны двигателей, крепежные детали

Диски компрессора, лопатки и другие нагруженные детали

Лопатки паровых турбин, клапаны, болты и трубы

Рабочие и направляющие лопатки паровых турбин

1 Х12ВНМФ, 2Х12ВМБФР

Роторы, диски, лопатки, болты

4 X 12Н8Г8МФБ;

Х12Н22ТЗМР

Роторы, диски и лопатки турбин

Клапаны двигателей, поковки, детали трубопроводов

Лопатки газовых турбин, крепежные детали

Поковки для дисков и роторов, лопатки, болты

Роторы и диски, болты

Детали установок в химической и нефтяной промышленности, газопроводы, камеры сгорания (может применяться для нагревательных элементов сопротивления)

Инструментальная углеродистая сталь

Слесарный и плотничный инструмент, кузнечные штампы

Матрицы и пуансоны, иглы, ножи для ножниц

Матрицы и пуансоны, пилы, ножовочные полотна

Матрицы и пуансоны, режущий инструмент

У11, УМА, У12, У12А

Режущий и измерительный инструмент

Инструментальная легированная сталь

Рамные, круглые и ленточные пилы с плющенными и разведенными зубьями, деревообрабатывающие инструменты (топоры, долота), а также инструменты, работающие с ударными нагрузками (зубила, пуансоны)

Штемпели при холодной работе, ножи при холодной резке металла, обрезные матрицы и пуансоны при холодной обрезке заусенцев, керны

Рамные, ленточные, круглые пилы, штемпели при холодной работе, ножи при холодной резке металла, обрезные матрицы и пуансоны при холодной обрезке заусенцев, керны

Метчики и другой режущий инструмент диаметром до 30 мм, закаливаемый с охлаждением в горячих средах

Бритвенные ножи н лезвия, острый хирургический инструмент, гравировальный инструмент

Резцы и фрезы при обработке с небольшой скоростью резания твердых материалов (валки с закаленной поверхностью); гравировальные резцы при очень напряженной работе и др.

Спиральные сверла, метчики, развертки, роликовые ножи

Штампы, предназначенные для чеканки монет; ударный инструмент при холодном изготовлении болтов, заклепок, гаек

Зубила, применяемые при насечке напильников; очень твердые кулачки эксцентриков и пальцев; гладкие цилиндрические калибры и калиберные кольца штемпелей; токарные, строгальные и долбежные резцы в лекальных и ремонтных мастерских

Сверла, развертки, метчики, плашки, гребенки, фрезы, машинные штемпели, клеимы для холодных работ

Измерительный и режущий инструмент, для которого повышенное коробление при закалке особенно недопустимо; резьбовые калибры, протяжки, длинные метчики, длинные развертки, плашки и другие виды специального инструмента

Резьбовые калибры, сложной формы лекала, сложные весьма точные штампы для холодных работ, которые при закалке не должны подвергаться значительным объемным изменениям и короблению

Круглые плашки, развертки и другой режущий инструмент

Ножи, применяемые для фрезерования древесины, строгальные пилы и другой деревообрабатывающий инструмент подобного типа (например, цельные фрезы и т. д.)

Ножи, применяемые для фрезерования древесины, и другой деревообрабатывающий инструмент, работающий в тяжелых условиях с нагревом режущей кромки; пуансоны, зубила для рубки высокопрочных материалов, если этот инструмент получает нагрев в работе

Валки холодной прокатки, дрессировочные валки, клейма, пробойники, холодновысадочные матрицы и пуансоны, деревообрабатывающий инструмент

Резьбонакатный инструмент (ролики и плашки), деревообрабатывающий инструмент, ручные ножовочные полотна, бритвы, пуансоны, накатники и другой инструмент, предназначенный для холодной деформации

Холодные штампы высокой устойчивости против истирания (преимущественно с рабочей частью округлой формы), не подвергающиеся сильным ударам и толчкам; волочильные доски и волоки, глазки для калибрования пруткового металла под накатку резьбы; гибочные и формовочные штампы, сложные секции кузовных штампов, которые при закалке не должны подвергаться значительным изменениям и короблению; матрицы и пуансоны вырубных и просечных штампов для штамповки активной жести электрических машин и электромагнитных систем электрических аппаратов

То же, что и сталь Х12, но когда требуется большая вязкость; профилировочные ролики сложных форм, секции кузовных штампов сложных форм, сложные дыропрошивочные матрицы при формовке листового металла; эталонные шестерни, накатные плашки, волоки, матрицы и пуансоны вырубных и просечных штампов (в том числе совмещенных и последовательных) со сложной конфигурацией рабочих частей для штамповки активной жести электрических машин

Матрицы и пуансоны при горячих работах в весьма тяжелых условиях; штампы при отливке под давлением сплавов на медной основе; ножи для обрезки металла в горячем состоянии, работающие в очень тяжелых условиях

Матрицы и пуансоны, работающие в тяжелых условиях нагрева; прессформы, применяемые при формовке изделий из пластмасс; штампы (формы) для цветного литья под давлением

Матрицы для горячей высадки деталей и болтов на прессах и горизонтально-ковочных машинах со сменными рабочими вставками; формовочные и прошивные пуансоны для горячей гибки и обрезки

Молотовые штампы падающих и паровых молотов при больших размерах кубиков

Крупные и средние молотовые штампы — вместо штамповых сталей с более высоким содержанием никеля (5ХНМ)

4Х5В2ФС, 4Х5В4ФСМ, 4Х2В5ФМ, 4ХЗП2Ф2М2

Для горячего деформирования нержавеющих жаропрочных и других трудно деформируемых сталей и сплавов, а также для преесформ литья под давлением

Зубила, обжимки, ножницы при горячей и холодной резке металла, штампы горячей вытяжки

Пневматические зубила и штампы небольших размеров для холодной штамповки

Пневматический инструмент, зубила, обжимки, штампы для отливки под давлением сплавов на алюминиевой и магниевой основе

Ножницы для холодной резки металла; резьбонакатные плашки, пуансоны и обжимные матрицы при холодной работе; прессформы дли литья под давлением; деревообрабатывающий инструмент при длительной работе

Пулнсоны сложной формы для холодной прошивки преимущественно фигурных отверстий в листовом и полосовом материале; небольшие штампы для горячей штамповки, главным образом, когдп требуется минимальное изменение размеров при закалке

Устройство токарного станка по металлу

Токарные станки по металлу, в общей своей массе, имеют примерно схожую компоновку — схему расположения узлов. В этой статье мы перечислим и опишем основные узлы, принцип их работы и назначение.

Общий вид токарного станка по металлу

Основными узлами являются:

- станина;

- передняя бабка;

- шпиндель;

- механизм подачи;

- суппорт;

- фартук;

- задняя бабка.

Основные узлы токарного станка по металлу

Видео-урок об устройстве токарных станков по металлу

Станина

Основной неподвижной частью станка является станина, состоящая из 2 вертикальных рёбер. Между ними находятся несколько поперечных перекладин, обеспечивающих жёсткость и неколебимость статора.

Станина располагается на ножках, их количество зависит от длины станины. Конструкция ножек-тумб такова, что в них могут храниться необходимые для работы станка инструменты.

Верхние поперечные рейки станины служат направляющими для передвижения по ним суппорта и задней бабки. Сравнивая схемы станков, легко заметить, что в некоторых конструкциях используются направляющие 2 видов:

- призматические для перемещения суппорта;

- плоская направляющая для хода задней бабки. В очень редких случаях её заменяет призматического типа.

Передняя бабка

Детали, расположенные в передней бабке служат для поддержки и вращения заготовки, во время её обработки. Здесь же находятся узлы, регулирующие скорость вращения детали. К ним относятся:

- шпиндель;

- 2 подшипника;

- шкив;

- коробка скоростей, отвечающая за регулировку скорости вращения.

Передняя бабка отдельно от станка

Основная деталь передней бабки в устройстве токарного станка – шпиндель. С правой его стороны, обращённой в сторону задней бабки, есть резьба. К ней крепится патроны, удерживающие обрабатываемую деталь. Сам шпиндель устанавливается на два подшипника. Точность работ, выполняемых на станке, зависит от состояния шпиндельного узла.

Коробка скоростей вид сверху

В передней бабке находится гитара сменных шестерен, которая предназначается для передачи вращения и крутящего момента с выходного вала коробки скоростей на вал коробки подач для нарезания различных резьб. Наладка подачи суппорта осуществляется путем подбора и перестановки различных зубчатых колес.

Гитара сменных шестерен токарного станка Optimum Гитара советского токарного станка по металлу Техническое обслуживание

Шпиндель

Маловероятно, что ещё можно встретить устройство токарного станка по металлу с монолитным шпинделем. Современные станки имеют полые модели, но это не упрощает требований предъявляемых к ним. Корпус шпинделя должен выдерживать без прогибов:

- детали с большим весом;

- предельное натяжение ремня;

- нажим резца.

Особые требования предъявляются к шейкам, на которые устанавливаются в подшипники. Шлифовка их должна быть правильной и чистой, шероховатость поверхности не более Ra = 0,8.

В передней части отверстие имеет конусную форму.

Подшипники, шпиндель и ось должны при работе создавать единый механизм, не имеющий возможности создавать лишних биений, которые могут получаться при неправильной расточке отверстия в шпинделе или небрежной шлифовке шеек. Наличие люфта между подвижными частями станка приведут к неточности в обработке заготовки.

Устойчивость шпинделю придают подшипники и механизм регулировки натяга. К правому подшипнику он крепится посредством расточенной, по форме шейки, бронзовой втулки. Снаружи её расточка совпадает с гнездом на корпусе передней бабки. Втулка имеет одно сквозное отверстие и несколько надрезов. Крепится втулка, в гнезде передней бабки гайками, накрученными на её резьбовые концы. Гайки крепления втулки используются для регулировки натяга разрезного подшипника.

За изменение скорости вращения отвечает коробка скоростей. Справа к шкиву присоединяется зубчатая шестерня, справа от шкива шестерня насажена на шпиндель. За шпинделем имеется валик со свободно вращающейся втулкой с ещё 2 шестернями. Через шейку, закреплённому в кронштейнах валику, передаётся вращательное движение. Разный размер шестерней позволяет варьировать скорость вращения.

Перебор увеличивает количество рабочих скоростей токарного станка вдвое. Строение токарного станка по металлу с использованием перебора позволяет выбрать среднюю скорость между базовыми. Для этого достаточно перекинуть ремень с одной передачи на следующую или установить рычаг в соответствующее положение, в зависимости от конструкции станка.

Шпиндель получает вращение от электродвигателя через ременную передачу и коробку скоростей.

Механизм подачи

Механизм подачи сообщает суппорту необходимое направление движения. Задаётся направление трензелем. Сам трензель находится в корпусе передней бабки. Управление им происходит посредством наружных рукояток. Кроме направления можно изменять и амплитуду движения суппорта при помощи сменных шестерней разного количества зубьев или коробки подач.

В схеме станков с автоматической подачей имеются ходовые винт и валик. При проведении работ высокой точности исполнения используется ходовой винт. В остальных случаях – валик, что позволяет дольше сохранить винт в идеальном состоянии для выполнения сложных элементов.

Суппорт

Верхняя часть суппорта – место крепления резцов и другого токарного инструмента, необходимого для обработки различных деталей. Благодаря подвижности суппорта резец плавно перемещается в направлении, необходимом для обработки заготовки, от места, где суппорт с резцом и располагался в начале работы.

При обработке длинных деталей ход суппорта вдоль горизонтальной линии станка должен совпадать с длиной обрабатываемой заготовки. Такая потребность определяет возможности суппорта передвигаться в 4 направлениях относительно центральной точки станка.

Продольные движения механизма происходят по салазкам – горизонтальным направляющим станины. Поперечная подача резца осуществляется второй частью суппорта, передвигающейся по горизонтальным направляющим.

Поперечные (нижние) салазки служат основой поворотной части суппорта. С помощью поворотной части суппорта задаётся угол расположения заготовки относительно фартука станка.

Фартук

Фартук, как и передняя бабка, скрывает за своим корпусом необходимые для приведения в движение механизмов станка узлы, связывающие суппорт с зубчатой рейкой и ходовым винтом. Рукоятки управления механизмами фартука вынесены на корпус, что упрощает регулировку хода суппорта.

Задняя бабка

Задняя бабка подвижная, она используется для закрепления детали на шпинделе. Состоит из 2 частей: нижней – основной плиты и верхней, удерживающей шпиндель.

Задняя бабка в разрезе

Подвижная верхняя часть движется по нижней перпендикулярно горизонтальной оси станка. Это необходимо при точении конусообразных деталей. Через стенку бабки проходит вал, он может поворачиваться рычагом на задней панели станка. Крепление бабки к станине производится обычными болтами.

Индивидуален по своей компоновке каждый токарный станок, устройство и схема могут несколько отличаться в деталях, но в малых и средних станках такой вариант встречается наиболее часто. Компоновки и схемы тяжёлых больших токарных станков отличается в зависимости от их назначения, они узкоспециализированные.

О материале и изготовлении станин

Каждая рабочая клеть имеет две станины, в которых размещены валки, сидящие в подшипниках и опирающиеся на подушки. В верхней части станины (в крышке) помещаются нажимные винты и уравновешивающие устройства, а на крышке располагается привод этих устройств.

Станины, являясь остовом рабочей клети, воспринимают на себя все усилия, возникающие при прокатке.

ОБЩЕЕ УСТРОЙСТВО И КЛАССИФИКАЦИЯ СТАНИН

Основные требования, которым должны удовлетворять станины: прочность, жесткость, компактность и удобство расположения элементов клети, возможность быстрой смены валков, свободный доступ ко всем частям станины и к элементам клети.

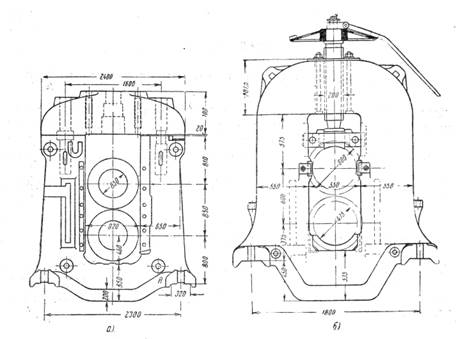

Устройство станин рабочих клетей

Станина, состоящая из свободно отделяемых одна от другой частей (нижней поперечины—основания, боковых стоек и верхней поперечины— крышки), называется разборной; станина, у которой боковые части и основание представляют одно целое, а крышка съемная, носит название открытой; станина, представляющая собой цельную отливку, называется закрытой.

На фиг. 370, а показана открытая станина клети дуо крупносортного стана, на фиг. 370, б — закрытая станина для клети дуо кровельного стана. Первая— имеет съемную крышку, вторая — выступы для установки нижней подушки нижнего валка и бокового крепления верхнего. Вторая станина массивнее первой, более широка у основания, имеет выше расположенные лапы по отношению к валкам, что придает ей большую устойчивость. Разборными делаются станины у станов новейших типов вследствие особой массивности и затруднительности отливки их (см. ниже).

О материале и изготовлении станин

В качестве материала для рабочих станин преимущественно применяется литая сталь, В старых конструкциях еще можно встретить чугун, а в современных американских — легированный чугун, иногда лаже легированную сталь (станы холодной прокатки).

Попытки применения сварных станин из кованой или катаной стали широкого распространения не получили. В последнее время части разборных станин мощных броневых станов кварто (основание, стойки, крышка) обжимаются под прессами.

Фиг. 370. Открытая (а) и закрытая (б) станины клетей дуо крупносортного и тонколистового станов

Обычно для станин применяют твердое стальное литье с временным сопротивлением и относительным удлинением %. В качестве примера можно привести химический состав и механические свойства станин горизонтальных и вертикальках валков слябинга одного из заводов Юга, изготовленных НКМЗ.

Химический состав: 0,30 0,45% С; 0,50 0,8% Мп; 0,20 0,40 ; 0,06% Р и 0,06% . Механические свойства после отжига: предел текучести =25 кг/мм , временное сопротивление =50 кг/мм , удлинение около 15%.

При давлении металла на валки в 2500 т во время прокатки, напряжение в станинах слябингов и толстолистовых станов составляет 300—350 кг/см .

Основные требования, предъявляемые к отливкам станин: отсутствие трещин, раковин и других поверхностных дефектов, зачистка мест литников, выпаров, прибылей, зачистка заусенцев, чистота заварки поверхностных пороков и пр.

После механической обработки боковые поверхности окон должны быть взаимно параллельны и перпендикулярны к лапам станин. Перпендикулярны к лапам станин должны быть также поверхности под прижимные планки, поверхности фланцев под траверсу и ось отверстия под гайку нажимного винта.

Отклонения от параллельности и перпендикулярности допускаются не свыше 0,2 мм на 1 м длины. Лапы станин должны быть обработаны по общему для обеих лап шаблону, снятому с плитовин, на которых

Станина станков по обработке металла и дерева

У самого маленького настольного станка и огромного прокатного стана есть общая деталь — это станина. На нее крепятся все его подвижные и неподвижные узлы и детали. Станины изготавливают из прочных сплавов, ведь они выдерживать не только вес танка, но и усилия, возникающие в процессе его работы. Со временем станины изнашиваются, для продления жизни станка их подвергают обновляющему ремонту.

Что такое станина

Станина — это основа конструкции станка. На нее крепятся все остальные подвижные и неподвижные детали и узлы. Через нее механизм опирается на фундамент. Станина воспринимает на себя все усилия, возникающие при воздействии инструмента на заготовку. От определенных точек на станине, выбранных началом координат, отсчитываются перемещения движущихся частей станка. В нее входят такие компоненты, как:

- корпусные элементы;

- поперечные, продольные и вертикальные крепления и ребра жесткости;

- направляющие.

Станина – наиболее долгоживущая часть станка, рассчитанная на все время его эксплуатации. Двигатели, привода и рабочие органы могут много кратно заменяться по мере износа, направляющие лишь подвергается периодическому ремонту. Направляющие служат для продольного, поперечного или вертикального перемещения подвижных узлов механизма.

Направляющие бывают двух видов:

- незамкнуты, применяемые при обработке деталей большой и средней массы и небольших опрокидывающих моментах;

- замкнутые, используются при средних массах деталей и значительных опрокидывающих моментах.

Подвижные узлы могут перемещаться, скользя по направляющим, либо использовать роликовые или шариковые опоры.

Кроме передачи, распределения и компенсации усилий, станина также должна быть способной гасить колебания различной частоты, возбуждающиеся в механизме во время его работы.

Виды станин станков

Различают два основных вида изделия:

- горизонтальные опоры;

- вертикальные стойки.

Для горизонтальных их форма и сечение выбираются исходя из следующих факторов:

- оптимальное размещение узлов и деталей;

- автоматизированное или ручное удаление стружки и других отходов производства;

- минимальные помехи для подведения передач и коммуникаций к двигателям, приводам, рабочим органам;

- отведение охлаждающей жидкости и стружки;

- обеспечение расчетных показателей прочности, жесткости, вибропоглощения и шумоподавления;

При проектировании вертикальных стоек максимальное внимание уделяют их жесткости. Для этого выбирают наилучшую форму сечения, комбинируя полые объемы со сплошным литьем, вводя дополнительные стенки, перегородки и ребра жесткости.

При проектировании люков и ревизий, через которые осуществляется диагностика и техническое обслуживание механизмов, приходится достигать компромисса между удобством сервисных работ и требованиями сохранения жесткости.

При выборе сечения станин для фрезерного станка предпочтения отдают трапециевидным формам, наилучшим образом передающим и распределяющим как весовые, так и рабочие нагрузки от деталей и узлов крупных и тяжелых механизмов.

Для станин более легких станков становятся доступны и прямоугольные, и даже треугольные сечения.

Станины также разделяются на монолитные и сборные, состоящие из нескольких отдельно отливаемых и обрабатываемых деталей, которые соединяются в единое целое разъемными либо неразъемными соединениями.

Технические требования к станинам

Технические требования формируются с целью достижения соответствия фактических эксплуатационных качеств станка и проектных требований. Требуется также обеспечить баланс между показателями производительности и себестоимостью изготовления изделия.

Отдельный важный раздел технических требований- это требования к материалам, из которых должна быть изготовлена одна из самых важных деталей станка. Регламентируются:

- марка сплава;

- физико-механические и химические свойства;

- однородность структуры, прочность и упругость как в общем, как и отдельно в наиболее важных и нагруженных местах;

- твердость материала направляющих.

Еще один раздел требований — геометрия конструкции. От точности соблюдения размеров, особенно направляющих, зависит точность работы всего станка. Они служат для перемещения рабочих органов, непосредственно обрабатывающих изготовляемое изделие. Не менее важно соблюдение точности изготовления рабочих столов, разметочных плит и других видов оснастки для размещения, закрепления и перемещения заготовок.

Станина станка является точкой (или точками) отсчета координат при разметке и обработке изделия.

Геометрическими требованиями регламентируются как сами размеры, так и их предельные отклонения, параллельности поверхностей, предельно допустимые показатели изогнутости направляющих, углы уклона и радиусы сопряжения.

Немаловажный раздел требований относится к вибропоглощению и шумоизоляции. В нем описываются предельно допустимые показатели по механическим колебаниям конструкций станка на различных частотах, уровни передаваемых на фундамент вибраций. Для шумопоглощения используются специальные покрытия, наносимые как на наружные, так и на внутренние поверхности корпуса и ребер.

Металлы для производства станины и их основные свойства

Из какого материала делают станины станков? Традиционно основными материалами для изготовления станин различного оборудования служили металлы и их сплавы.

В XVII-XX веках наибольшей популярностью пользовался чугун. Он и сегодня сохраняет лидирующее положение, но постепенно отступает под натиском различных сортов стали, сплавов легких металлов, пластиков и композитных материалов.

Учитывая общую тенденцию к снижению массы и габаритов оборудования и повышению их эффективности, перед прогрессивными материалами открываются широкие перспективы.

Для станин легких и средних станков такая замена проходит опережающими темпами. Для тяжелого оборудования значительная часть функций станин переходит к армированному современными материалами железобетону фундамента.

Однако для высоконагруженных станков и производственных комплексов, таких, как прокатные станы, тяжелые прессы, кузнечные станки и сталелитейное оборудование, специальные марки чугуна по-прежнему вне конкуренции.

Его уникальная способность выдерживать большие статические нагрузки, высокая прочность направляющих и коррозионная стойкость выгодно отличают чугун от конкурирующих материалов. Чугунные сплавы с шаровидным графитом, модифицированные с помощью цериевых присадок, обладают такими же эксплуатационными характеристиками, как сталь и существенно дешевле в производстве.

Устройство станины

Основные компоненты конструкции станины токарного станка видны из чертежа станины в разрезе:

- опорная поверхность;

- продольные ребра;

- поперечные ребра, связывающие между собой продольные;

- направляющие, имеющие форму призмы;

- плоские направляющие, предназначенные для крепления бабок и перемещения суппортов.

Ребра формируются в процессе отливки заготовки под станину станка

Сечение призматических направляющих может принимать различные формы, исходя из направлений возникающих в процессе работы усилий и их величины. Обе направляющих обязательно должны быть строго параллельны в пространстве и иметь идеально гладкую и ровную опорную поверхность. В противном случае о точности обработки деталей на станке не может быть и речи.

Для достижения такого результата их подвергают высокоточной фрезеровке либо обрабатывают на строгальном станке. Далее проводится шлифовка и шабрение. В ходе этой обработки осуществляется неоднократный контроль геометрических показателей на соответствие требованиям технических условий. Окончательная проверка осуществляется после сборки станка и установки на него подвижных деталей и узлов.

Основное назначение

Назначение станины определяется ее ролью среди компонентов станка.

Она является одной из основных деталей и предназначена для выполнения следующих функций:

- крепление и размещение в определенном пространственном порядке всех остальных деталей и узлов изделия;

- восприятие, распределение и передача на фундамент статических и динамических нагрузок, вызываемых весом деталей и возникающих в процессе работы станка;

- создание условий для перемещения рабочих органов станка и заготовок с необходимой точностью по направляющим и рабочим столам.

Кроме того, она выполняет и вспомогательные функции — защиту элементов конструкции от воздействия внешней среды.

Ремонт станины

Несмотря на высокое качество материалов и точность изготовления, во время работы станина испытывает значительные нагрузки и неминуемо изнашивается. Наиболее заметны эти процессы на поверхности направляющих, теряющей свои геометрические и прочностные свойства.

Для восстановления рабочих свойств проводится периодический или внеплановый ремонт направляющих. Для выполнения операции шабрения со станка снимаются движущиеся части, а сама станина закрепляется на жестком массивном фундаменте. Далее операция проводится в следующей последовательности:

- проверяется линейность продольного и поперечного профиля с использованием рамного уровня;

- если отклонение превышает 0,02 мм на погонный метр, проводят шабрение одной из направляющих с применением линейки и краски для поверки;

- параллельно контролируется степень извернутости;

- после доведения отклонения до заданных значений переходят ко второй направляющей.

После шабрения проводят шлифовку поверхности.

Шлифовка направляющих

В ходе шлифовки выполняют операции в такой последовательности:

- запиливают и зачищают поверхностные забоины и задиры;

- станину закрепляют на плите продольно — строгальной установки;

- уложенным на уровне задней бабки уровнем измеряют степень извернутости направляющих;

- при необходимости корректируют провисание конструкции с помощью компенсирующих прокладок и клиньев;

- повторно измеряется извернутость, результаты измерений должны совпасть с первоначальными;

- поверхность направляющих шлифуется мелокоабразивной шлифовальной чашей.

После восстановления поверхности направляющих станок монтируется на собственный фундамент и на него крепятся ранее снятые подвижные части.

За срок службы станка такую операцию выполняют несколько раз, возвращая его к активному производственному применению

Читайте также: