Сталь для ударного инструмента

Обновлено: 13.05.2024

Для производства износостойких и твердых инструментов используются инструментальные стали, имеющие значительные отличия от конструкционных сталей.

1 Инструментальные стали и сплавы – общие сведения

Под инструментальными подразумевают такие стали, в составе которых содержится не менее 0,7 процента углерода. В большинстве случаев они характеризуются доэвтектоидной, ледебуритной либо заэвтектоидной структурой.

Между собой они отличаются наличием вторичных карбидов (их нет в доэвтектоидных сплавах). При этом во всех структурах обязательно присутствуют карбиды, образующиеся при эвтектоидных модификациях или в процессе распада мартенсита.

Инструментальная сталь может предназначаться для:

- холодного и горячего деформирования (штамповочная);

- изделий высокой точности;

- режущего инструмента;

- измерительных изделий;

- литейных прессформ, используемых под давлением.

В связи с этим любые марки инструментальной стали обязаны иметь достаточную вязкость (если они применяются для ударных изделий), высокую прочность, хорошую износостойкость и твердость. Кроме того, было установлено, что разные виды инструментальных сталей должны характеризоваться и рядом особых свойств, что позволяет изготавливать инструменты различных категорий.

Например, сплавы для холодной деформации должны дополнительно обладать гладкой поверхностью, высокой формо- и размероустойчивостью, а также пределом упругости и текучести при сжатии (так называемая "прочность на сжатие"), сплавы для деформации в горячих условиях – повышенной теплопроводностью, стойкостью к термическим колебаниям и против отпуска, теплостойкостью. Аналогичным требованиям должны соответствовать и инструментальные стали для режущего инструмента.

Также существует и несколько специальных технологически характеристик, коим обязаны соответствовать описываемые нами сплавы:

- хорошая обрабатываемость резкой;

- нечувствительность к перегреву;

- малая восприимчивость к прилипанию и привариванию;

- шлифуемость (шлифование металла важно для качественной эксплуатации инструмента, изготавливаемого из него);

- хорошая прокаливаемость;

- в горячем состоянии – пластичность;

- невосприимчивость к обезуглероживанию;

- малая склонность к образованию трещин на металле.

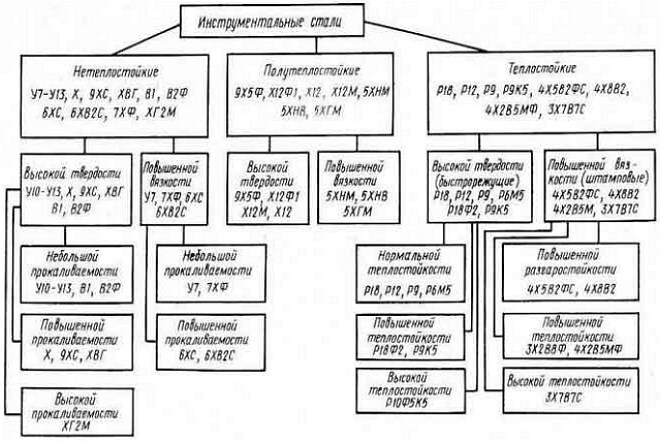

2 Классификация инструментальных сталей

Все инструментальные сплавы, как понятно из вышеизложенных фактов, имеют собственные характеристики и свойства. Именно по ним они и классифицируются. Выделяют 5 групп сталей для производства инструмента:

- вязкие и теплостойкие: к ним относят за- и доэвтектоидные сплавы, легированные молибденом, вольфрамом, хромом, со средним либо малым содержанием углерода;

- нетеплостойкие, высокотвердые и вязкие: содержание углерода – среднее, малопрокаливаемые, низколегированные;

- теплостойкие, высокотвердые и износостойкие: быстрорежущие высоколегированные, а также ледебуритные сплавы (углерода в них обычно много – более 3%);

- среднетеплостойкие, твердые и износостойкие: от 2 до 3 процентов углерода, хрома – от 5 до 12 процентов, к таковым относят заэвтектоидные и ледебуритные составы;

- нетеплостойкие и твердые: малолегированные, нелегированные, и заэвтектоидные стали с большим количеством углерода.

Если сплав имеет высокую твердость, его нежелательно использовать для инструмента, эксплуатируемого при ударных нагрузках, так как такие составы не считаются вязкими. По уровню твердости можно выделить два вида сталей:

- повышенновязкие (углерода в них 0,4–0,7%);

- износостойкие и высокотвердые (содержание углерода – 0,7–1,5%).

Прокаливаемость также имеет огромное значение для классификации инструментальных сталей. Легированные составы описываются высокой (критический диаметр – 80–100 мм) и повышенной (50–80 мм) прокаливаемостью, углеродистые сплавы с вольфрамом – низкой (10–25 мм).

3 Маркировка инструментальных сталей

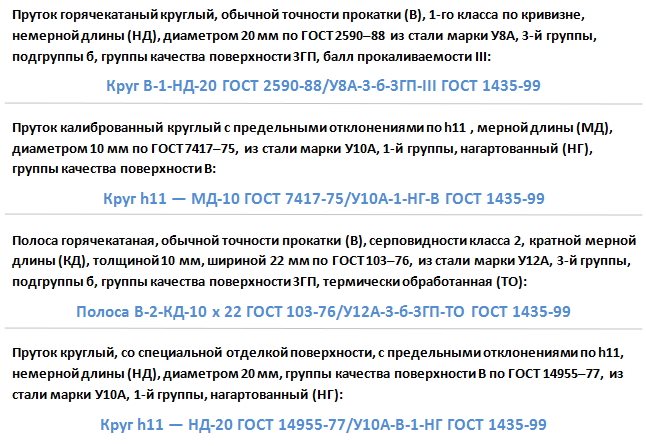

Разные виды инструментальных сплавов имеют различную маркировку. Разобраться в ней совсем несложно. Углеродистые стали обозначаются литерой "У", после которой стоит какая-либо цифра (8, 7, 10), определяющая в десятых долях процента содержание в сплаве углерода. Если после цифры стоит литера "А", это означает, что перед нами высококачественная продукция (наиболее распространена в этом плане инструментальная сталь марки У10А).

Маркировка быстрорежущих сплавов начинается с литеры "Р". Затем указывается содержание вольфрама в стали (он является основным легирующим компонентом быстрорежущих композиций) и содержание молибдена, ванадия, кобальта (цифра после букв "М", "Ф" и "К"). В маркировку не включается количество хрома, так как он присутствует в быстрорежущих сплавах в малых объемах (не более 4%).

Цифры в инструментальных легированных сталях типа 9ХС, Х, 6ХГВ, 9Х дают представление о том, сколько в сплаве имеется углерода (при условии, что его не более 1%) в десятых долях процента. Цифры нет вовсе, когда количество углерода примерно составляет 1%. А легирующие добавки обозначаются соответствующей буквой и цифрой, которая показывает их содержание (здесь уже имеются в виду целые проценты) в стали.

4 Углеродистая инструментальная сталь – ГОСТ 1435

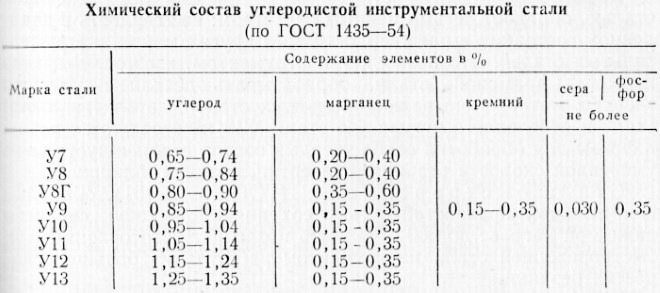

Согласно данному Государственному стандарту под такими сталями понимают составы с содержанием углерода от 0,65 до 1,35 процента. Они обычно проходят отжиг до начала производства режущих инструментов, что позволяет сформировать благоприятную структуру составов и добиться оптимального показателя твердости материала. Отжиг сфероидизирующего вида проводится для заэвтектоидных сплавов. Это дает возможность получить зернистую форму вторичного цементита. А конкретной величины зерна несложно добиться, изменяя скорость охлаждения.

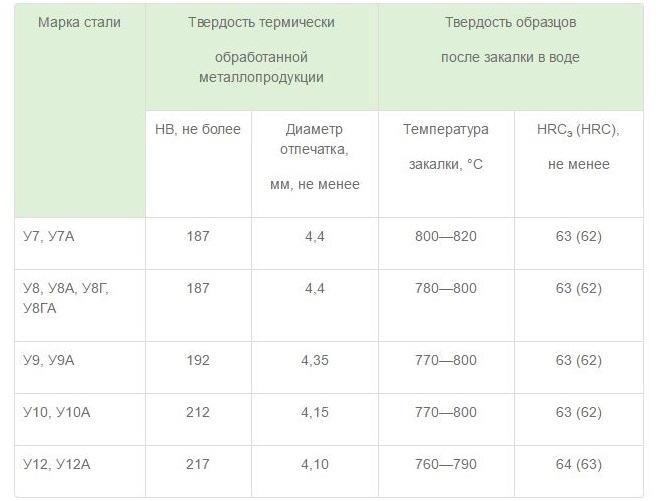

Финальным этапом термообработки является закалка инструментальной стали, после чего она подвергается отпуску, температура которого зависит от желаемой твердости инструмента. Так, для ударных изделий (молотки, зубила) температура отпуска равняется примерно 290 °С (в этом случае они имеют твердость от 56 до 58 HRC и необходимый показатель вязкости), для плашек, граверных приспособлений и напильников – не более 200 °С (от 150), что обеспечивает наибольшую твердость изделий на уровне 62–64 HRC.

Закаленные стали могут иметь один из двух вариантов структуры:

- карбиды и мартенсит;

- просто мартенсит.

Отметим отдельно и то, что неполная закалка стали предусмотрена для заэвтектоидных сплавов, а полная – для доэвтектоидных.

5 Сталь инструментальная штамповая

Штампы могут быть холодно- и горячедеформированными. Для холоднодеформированных небольших (не более 25 мм) штампов обычно используют стали марок У11, У10 и У12, которые характеризуются достаточной вязкостью (ударной) и стойкостью против износа, требуемым уровнем сопротивления деформациям пластического характера и HRC от 57 до 59.

Для инструмента с размерами выше 25 мм рекомендуется применять сталь Х9 или Х, реже – Х6ВФ. А вот для ударных изделий подходят сплавы 5ХНМ и 4ХС4. Они описываются очень высокой вязкостью, которая обеспечивается добавкой специальных легирующих компонентов, уменьшением содержания углерода и особым режимом термообработки.

Стали, идущие на горячедеформированные штампы (4ХСМФ, 5ХНМ и др.), должны, кроме того, обладать устойчивостью к трещинообразованию (при неоднократном цикле нагрева и последующего их охлаждения), повышенным уровнем прокаливаемости и теплопроводности, а также стойкости против возникновения окалины.

Углеродистые инструментальные стали: свойства и область применения

Характеристики, которыми отличаются углеродистые инструментальные стали, позволяют успешно использовать данный материал не только для изготовления инструмента различного назначения, но и для производства пресс-форм для литья, измерительных приспособлений, а также других изделий, к точности геометрических параметров которых предъявляются повышенные требования.

Свойства углеродистых сталей позволяют применять их при изготовлении пресс-форм для высокоточного литья

Основные особенности

Современная металлургическая промышленность производит сталь в значительных объемах, поскольку это один из основных конструкционных материалов. Доля сталей, состав которых обогащен легированными элементами, составляет в данном объеме только 10%, остальная часть – это конструкции и изделия из обычных углеродистых сплавов. Данный факт свидетельствует о том, что именно углеродистые стали можно назвать основным материалом, используемым в современной промышленности.

Изделия из углеродистых сталей окружают нас повсюду

Широкая распространенность углеродистой стали объясняется:

- невысокой стоимостью производства;

- хорошей обрабатываемостью различными методами (резанием, давлением, сваркой);

- хорошими эксплуатационными данными.

Инструментальные стали, относящиеся к сплавам углеродистой группы, отличает сложный химический состав, основу которого (97–99,5%) составляет железо. Кроме последнего, в них содержатся следующие элементы:

- хром, никель и медь (их добавляют специально);

- сера, фосфор, азот, кислород, водород (данные элементы присутствуют в инструментальной стали потому, что их невозможно совсем удалить при ее очищении);

- марганец и кремний (их появление определяется особенностями производства инструментальных углеродистых сталей).

Содержание основных химических элементов в углеродистой стали

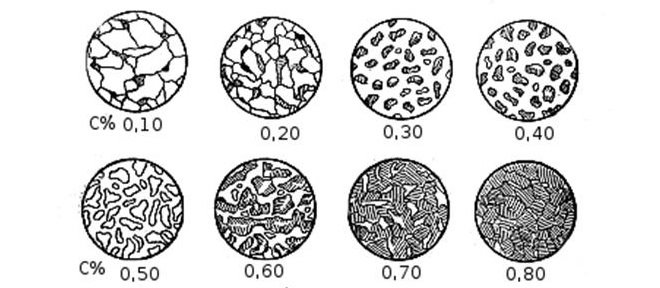

Значительное влияние на характеристики инструментальных сталей оказывает углерод, который намеренно вводится в их состав. От количества данного элемента зависит модификация структуры сплава. Так, у инструментальных сталей, в составе которых менее восьми десятых процента углерода, перлитная и ферритная внутренняя структура, более восьми десятых процента – цементитная и перлитная, ровно восемь десятых процента – полностью перлитная.

Большое количество углерода в составе инструментальных углеродистых сталей определяет следующие их характеристики:

- невысокую пластичность и хорошую ударную вязкость;

- исключительно высокую прочность;

- устойчивость к холодной механической обработке.

Твердость металлопродукции из углеродистых сталей

На характеристики сплавов, которые содержат в своем составе значительное количество углерода, негативное влияние оказывают окислы железа. Чтобы уменьшить это влияние, в состав углеродистых сталей специально вводят следующие элементы:

- кремний (часть объема данного элемента преобразуется в форму силикатных включений, остальное его количество полностью растворяется в феррите);

- марганец (используется для раскисления железо-углеродистого сплава, но при этом решает и другие важные задачи: удаление из феррита и цементита, составляющих основу сплава, соединений железа с серой, которые крайне негативно влияют на его качество; повышение прочности металлических листов, полученных по горячекатаной технологии).

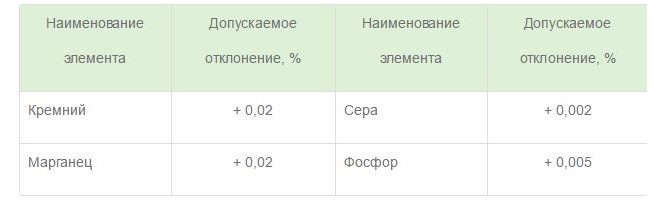

Допустимые отклонения по химическому составу в прокатных изделиях, предназначенных для дальнейшей переделки

Методы производства

Самым эффективным и экономичным способом производства инструментальных углеродистых сталей, который используется уже на протяжении многих лет, является кислородно-конвертерная технология. Заключается она в продувке жидкого чугуна, залитого в конвертер, кислородом. Продолжительность процесса производства по данной технологии не превышает одного часа. Углеродистые стали также выплавляются в мартеновских и электрических печах, для этого используются конвертеры бессемеровского типа.

Выплавка углеродистой стали

Получение инструментальных углеродистых сталей в конвертерах бессемеровского типа отличается высокой производительностью, но имеет ряд существенных недостатков. При использовании этой технологии из готового сплава не удается удалить все примеси неметаллической природы. В такой стали содержится значительное количество азота и других газообразных включений, которые снижают ее плотность и прочность, приводят к быстрому старению металла. В так называемых бессемеровских сталях, кроме того, содержится много фосфора и серы, удалить которые полностью не представляется возможным.

Удалить фосфор и серу или довести их содержание в металле до допустимого уровня позволяет кислородно-конвертерный метод. Стали, полученные по данной технологии, также отличаются невысоким содержанием азота и других газообразных включений. Выплавка инструментальных углеродистых сталей в мартеновских печах позволяет получить похожие характеристики, но данная технология отличается одним большим недостатком – длительностью реализации. Чтобы выплавить сталь в такой печи, потребуется ориентировочно 11 часов, что негативным образом отражается на экономической целесообразности данного процесса.

Получить самую качественную инструментальную сталь, в которой содержится минимальное количество фосфора, серы и кислорода, позволяет технология, предполагающая использование дуговых или индукционных электрических печей.

Компактные индукционные плавильные печи лего размещаются в небольших производственных помещениях

Данная технология (наиболее дорогая из всех существующих) позволяет получать материалы, которые предназначены также для изготовления ответственных металлических конструкций. Из-за высокой стоимости данного метода многие металлургические предприятия его не используют, отдавая предпочтение более экономичным технологиям.

Классификация

Углеродистые стали, относящиеся к различным категориям, принято разделять по уровню качества на следующие типы:

- металл самого высокого качества, в составе которого присутствует не более 0,03% серы и фосфора;

- качественные стали, которые характеризуются следующим содержанием вредных примесей: фосфор – не более 0,035%, сера – не более 0,04%;

- стали обыкновенного качества, в составе которых содержится не более 0,05% серы и не более 0,04% фосфора.

Стальные сплавы, которые относят к категории инструментальных, могут быть только качественными и высококачественными. Требования к конструкционным сталям несколько ниже, в данной категории могут находиться сплавы обыкновенного качества и качественные.

Количественное содержание углерода в стальном сплаве также оказывает влияние на то, к какой категории его относят. Так, стали с содержанием углерода, не превышающим 0,25%, входят в категорию малоуглеродистых, ровно 0,6% содержат среднеуглеродистые, больше 0,6% – высокоуглеродистые.

Схема микроструктуры углеродистой стали в зависимости от содержания углерода (темное поле — перлит, светлое — феррит)

Тип структуры углеродистых сталей также может отличаться. В зависимости от него такие сплавы подразделяют на следующие категории:

- доэвтектоидные;

- эвтектоидные;

- заэвтектоидные.

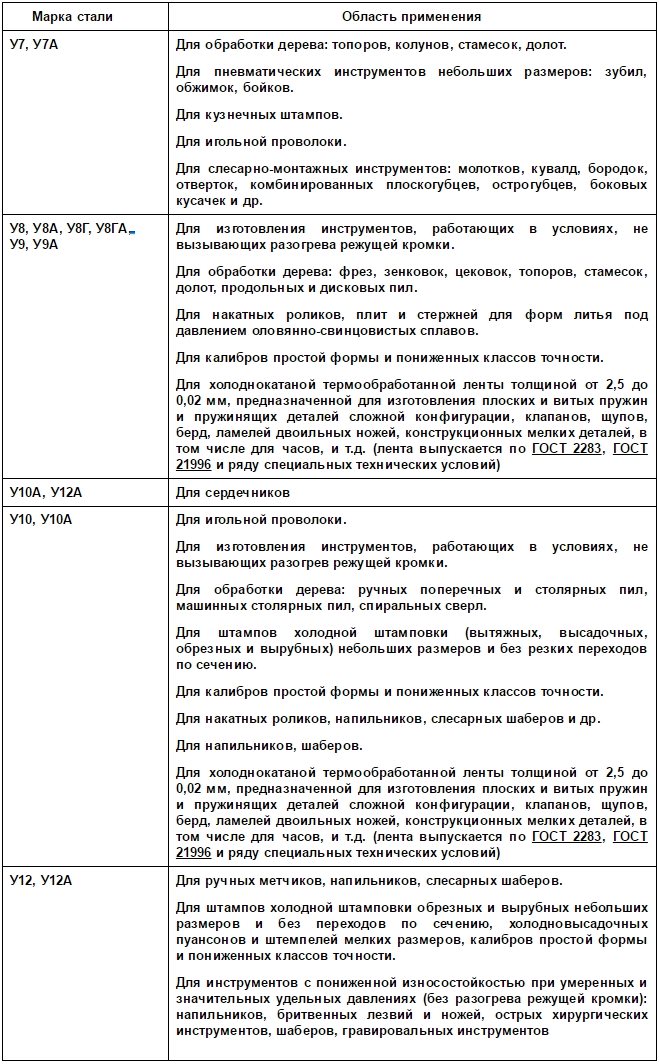

Применение и маркировка

К углеродистым сталям инструментального типа относят сплавы, в которых углерод содержится в интервале 0,65–1,35%. Их химический состав, а также характеристики, которым они должны соответствовать, оговариваются положениями ГОСТ 1435-74 (есть редакция от 1999 года).

Ознакомиться со всеми требованиями ГОСТ к инструментальным сталям можно, скачав данный документ в формате pdf по ссылке ниже.

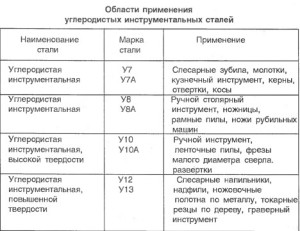

Сферы назначения инструментальных углеродистых сталей

Применение инструментальных углеродистых сталей связано с производством:

- резцов, ножовочных полотен, напильников, измерительного инструмента (марки У11-У13А);

- инструмента пневматического типа, зубил, кусачек разных типов, пассатижей, молотков (У7 и У7А);

- метчиков, плашек, разверток, сверл, матриц для холодной штамповки (У9-У10А);

- пунсонов, инструментов для зенкования, фрезерования и обработки древесины, ножей, штампов (У8 и У8А).

По маркировке инструментальных углеродистых сталей можно узнать не только о том, сколько углерода содержится в их составе, но и о категории качества, к которой они относятся. Так, обозначение У8А, например, говорит о том, что в данном сплаве, который отличается повышенным качеством, содержится 0,8% углерода.

Примеры обозначения проката из углеродистой стали

При использовании углеродистых инструментальных сталей следует иметь в виду, что изделия из них подвергают обязательному отжигу, закалке и последующему отпуску. Данные виды термообработки, проводимой при соответствующей температуре, позволяют оптимизировать структуру таких сплавов и, соответственно, значительно улучшить показатели их твердости и прочности.

Инструментальные стали

Инструментальные стали представлены группой сплавов повышенной прочности с содержанием углерода от 0,7%. Материал получил широкое распространение в промышленности, востребован при изготовлении штампов, измерительных приборов и режущего инструмента.

Рис. 1 Типовой прокат

Структура материала

В категорию углеродистых инструментальных сталей входят материалы с тремя типами структур.

Продукция изготавливается по ГОСТ 1435-74 и ГОСТ 5950-63. Стандарты регламентируют параметры маркировки, эксплуатационные свойства и химический состав сплавов.

Рис. 2 Классификация инструментальных материалов

Отличительные особенности продукции

Инструментальные стали обладают множеством свойств.

- Высокие прочностные характеристики. Устойчивость к ударному и вибрационному воздействию.

- Износостойкость. Длительный срок службы изготавливаемой продукции.

- Значительная твердость. Сохранение геометрии изделий на протяжении всего периода эксплуатации.

- Хорошая обрабатываемость. Возможность изготовления широкого спектра продуктов на основе инструментальных сплавов.

- Устойчивость к нагреву. Беспроблемная эксплуатация в сложных температурных режимах.

- Хорошая шлифуемость.

- Минимальная склонность к привариванию и прилипанию под действием высоких температур.

- Восприимчивость к процессам термической обработки, в частности прокаливанию.

- Высокие показатели пластичности в прогретом состоянии.

- Противостояние обезуглероживанию.

- Стойкость к структурной деформации и образованию трещин.

Отдельные марки инструментальной стали ориентированы на работу в условиях холодной деформации. Продукция из данного проката обладает гладкой поверхностью, имеет высокую упругость и предел текучести.

Свойства инструментальных сталей, предназначенных для работы в условиях горячей деформации: быстрый отвод тепла, устойчивость к отпуску и возможность сохранения структуры при нестабильном температурном режиме.

Рис. 3 Металлорежущий инструмент на основе инструментальной стали

Разновидности инструментальных сталей

Инструментальные стали по ГОСТ делятся на 5 групп.

Вязкие и теплостойкие

Легированные инструментальные стали с низким и средним содержанием углерода. Продукция легирована молибденом, вольфрамом и хромом.

Нетеплостойкие, высокотвердые и вязкие

Материалы с малым содержанием углерода и легирующих элементов. Показатели прокаливаемости находятся на низком уровне.

Высокотвердые, теплостойкие и износостойкие

Легированные инструментальные стали быстрорежущего типа. Материал содержит свыше 3% углерода, характеризуется ледебуритной структурой.

Износостойкие, высокотвердые и средней теплостойкости

Сплавы, легированные хромовыми присадками. Процентное содержание углерода составляет от 2 до 3%, хрома – до 12%.

Высокотвердые и нетеплостойкие

Нелегированные инструментальные стали. Обеспечить высокую твердость материала позволяет добавление значительного количества углерода.

Рис. 4 Классификация инструментальных сталей

Дополнительные элементы в составе инструментальных сталей

Стандарт накладывает жесткие ограничения на количество дополнительных элементов в составе материала. Превышение пороговых значений недопустимо. В таком случае сталь не будет являться инструментальной, не сможет получить марку.

Таблица 1 Дополнительные элементы в составе стали

Параметры твердости

Важным показателем для инструментальных сталей является твердость. Она определяет эксплуатационные качества продукта, получаемого на основе материала. Сплавы с высокой твердостью нежелательно задействовать при изготовлении ударного инструмента – это приведет к появлению трещин и быстрому износу изделия.

Прямое влияние на уровень твердости оказывает углерод. Процент его содержания определяет, к какой из групп относится сплав.

- От 0,4 до 0,7 %. Материал с умеренной твердостью и высоким уровнем вязкости.

- От 0,7 до 1,5%. Сталь с повышенной твердостью и износостойкостью.

В действующем стандарте присутствует таблица, отображающая уровень твердости стали в соответствии с маркой.

Таблица 2 Дополнительные элементы в составе стали

Прокаливаемость материала

Сортамент предполагает наличие сталей 3 групп прокаливаемости.

Для каждой категории предусмотрен собственный диаметр прокаливания: в первом случае – от 80 до 100 мм, во втором – от 50 до 80 мм, в третьем – от 10 до 25 мм.

Зернистость стали

Зернистость стали определяется в баллах. Параметр оказывает прямое влияние на ударную вязкость, предел усталости и прочие характеристики продукта. С учетом зернистости определяются режимы термической обработки заготовок.

Наименьший размер зерен составляет 1,0 мкм.

Маркировка стали

В маркировке инструментальной стали участвуют цифровые и буквенные обозначения. Присутствие в начале буквы «У» информирует о высоком содержании углерода. Такие сплавы относятся к углеродистым, имеют маркировку У7, У8, У8Г и т.д. Идущие следом цифры отображают содержание углерода в сотых долях процента.

Таблица 3 Химсостав согласно марке

Буквы, присутствующие после обозначения, информируют о наличии дополнительных элементов. Например, сталь У8Г отличается повышенным содержанием марганца.

Некоторые марки инструментальных сталей имеют обозначение формата 9ХС или 9Х. Цифра соответствует процентному содержанию углерода, буквы – используемым легирующим элементам. В случае с 9ХС это хром и кремний.

Термообработка материала

Продукция из инструментальной стали подвергается закалке и отпуску. Процедуры позволяют получить требуемый размер зерна, придать изделиям необходимые свойства. Действия выполняются в соответствии с технологической картой. Документ разрабатывается отдельно для каждого типа заготовок, содержит подробную инструкцию по выполнению работ.

Рис. 5 Термическая обработка инструментальной стали

Для механической обработки инструментальной стали подойдет металлорежущий инструмент из сплава ВК8. Он обеспечит быструю подготовку отверстий и линейных пропилов, позволит избавиться от дефектов литья.

Продукция из инструментальной стали

Каждая марка стали предназначена для изготовления определенных инструментов. Ниже представлены сплавы, получившие наибольшее распространение в промышленности.

- У8А. На базе материала производится продукция, не подвергающаяся нагреву: стамески, полотна ножовок, топоры и сверла по дереву. Возможен выпуск кусачек и щипцов.

- 9ХС. Оптимальный материал для производства сверл, метчиков и цилиндрических разверток. Сплав прекрасно переносит высокие температуры, сохраняет структурную целостность при интенсивной эксплуатации инструмента. При избыточном нагреве происходит утрата твердости, поэтому в отдельных случаях используются охлаждающие жидкости.

- 4Х5МФС. Металлопрокат, востребованный при изготовлении ручного режущего инструмента. Также на его основе выпускаются пресс-формы, вставки и штампы.

- Х12МФ. Сплав для производства столовых и охотничьих ножей. Возможно изготовление подшипников, а также компонентов для калибровки штампов.

В отдельных случаях используется сталь ХВГ. Она является универсальным решением для производства режущего и измерительного инструмента.

Приобрести качественную продукцию на основе инструментальной стали предлагает магазин «РИНКОМ». Мы реализуем сертифицированные изделия отечественного и зарубежного производства. В продаже сверла, метчики, плашки, фрезы, развертки и многое другое. Для ознакомления с полным перечнем инструмента воспользуйтесь каталогом или свяжитесь с консультантами магазина по телефону.

Инструментальные стали – особая категория сплавов, используемых при изготовлении штампов, деталей машин, режущих и измерительных инструментов. Продукция отличается повышенными прочностными характеристиками, устойчивостью к динамическому и термическому воздействию.

Легированные стали – это особая категория сплавов, усиленных легирующими добавками. Последние повышают эксплуатационные свойства материала, обеспечивая устойчивость к коррозии, нагреву, ударному и абразивному воздействию. Возможно придание прочих качеств, востребованных при эксплуатации конечного продукта.

Хвостовик – это не рабочая часть инструмента, обеспечивающая его фиксацию в патроне. Элемент является неотъемлемой частью сверл, фрез, разверток, зенковок и прочих изделий.

Токарный станок – это стационарное оборудование для обработки деталей резанием и точением. Техника востребована при производстве валов, втулок, переходников и прочей продукции. С ее помощью изготавливаются изделия бытового, хозяйственного и производственного назначения.

Сталь – сплав железа с углеродом, используемый в промышленности и строительстве. Нередко материал усиливается присадками, увеличивающими прочность, коррозионную стойкость, ударную вязкость и прочие параметры. Такие стали называют легированными.

Инструментальные стали используются в производственной, медицинской сферах для изготовления точных, высокопрочных инструментов с твердой режущей кромкой и высокими показателями износоустойчивости. Это наиболее сложные по составу и обработке сплавы.

Существует много видов инструментальной стали. Классифицируются они в зависимости от процентного содержания углерода и легирующих добавок. О том, где применяются такие сплавы, как маркируются, какими свойствами обладают, вы узнаете из нашего материала.

Назначение инструментальных сталей

Какая сталь инструментальная? Это металл, который содержит в составе углерод от 0,7 % и выше. Между собой инструментальные стали отличаются по содержанию вторичного карбида и по структуре делятся на доэвтектоидные, ледебуритные, заэвтектоидные. В доэвтектоидном сплаве нет вторичного карбида. В остальных структурах карбиды содержатся и формируются при эвтектоидных разновидностях или образуются при распаде мартенсита.

В современном производстве инструментальные стали в основном применяются для производства следующей продукции:

- штамповочные детали, которые изготавливают горячим или холодным деформированием;

- высокоточные изделия;

- металлорежущие инструменты;

- устройства для измерения;

- формы, для литья под давлением.

Марка инструментальной стали

Область применения

Изделия для работы под давлением 1 400–1 600 МПа. Износостойкие ролики профилировочного станка, эталонные зубчатые колеса, плашки резьбонакатные, кузнечные штампы, матрицы дыропрошивные сложные, пресс-штемпели вырубные и просечные, матрицы и пресс-штемпели холодного воздействия под давлением. Сталь этой марки не используют для сварных металлоконструкций

Ответственные детали с улучшенной износоустойчивостью, усталостной прочностью, находящиеся в напряженном состоянии в зоне контакта. К ним можно отнести сверла, развертки, метчики, лерки, гребенки, инструменты для фрезерования, штемпели машинные, клейма для холодных работ. Сталь этой марки не используют для сварных металлоконструкций

Молотовые штампы мелкие, крупные молотовые или прессовые вставки при горячей деформации конструкционной стали и цветных сплавов в крупном производстве, формующая оснастка для литья под давлением различных сплавов

Приспособления для горячей деформации на кривошипных штамповочных прессах, которые подвергаются в ходе работы высокоинтенсивному охлаждению (в основном для небольшого инструмента), формующая оснастка для литья под давлением медного сплава, ножи для горячей резки металла

Р6М5, Р6М5К5, Р6М5Ф3, Р6М5К8, Р18, Р7М2Ф6, Р12МФ5, Р9М4К8, Р10М4К14, Р12М3К5Ф2, Р12М3К8Ф2, Р12М3К10Ф2, Р12М3К10Ф2

Сверла, развертки, метчики, фрезы дисковые, червячные и концевые, инструменты для зенкерования и протягивания, шеверы

Общие характеристики инструментальной стали

Существуют общие критерии для всех марок стали. Но к отдельным видам инструментальной стали (в зависимости от способов использования) предъявляются еще и характерные требования.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Отличия инструментальной стали от конструкционной:

- Твердость инструментальной стали 60–65 единиц по шкале Роквелла.

- Добавочная прочность, когда непостоянное сопротивление на разрыв выше 900 МПа.

- Сопротивляемость абразивному износу.

- Увеличенная прокаливаемость – способность инструментальной стали при закалке приобретать мартенситную структуру.

- Красностойкость – способность стали сохранять при красном калении повышенную прочность и износостойкость.

Сплавы, которые используются в условиях холодного деформирования, различаются границей текучести и упругости, иметь гладкий рабочий слой и не изменяться в размерах и формах. А сплавы, которые применяются в условиях горячего деформирования, имеют повышенную теплопроводность, стойкость к термической обработке после закалки и устойчивость к изменениям температуры. Стали, которые используют при производстве режущих инструментов, должны отвечать особым требованиям.

Типы инструментальных сталей по ГОСТу

Согласно ГОСТам, предусмотрена следующая классификация инструментальных сталей:

- Углеродистые инструментальные стали (ГОСТ 1435-99) с маркировкой У10, У12 и т. д. Цифрой указывается количество углерода в сплаве. Размерность берут в сотых долях процента. Если сталь имеет меньшее число отрицательных включений, а именно серы или фосфора, которые ухудшают механические свойства стали, то такой сплав принято обозначать добавлением литеры «А» (У12А и т. п.).

- Легированные инструментальные стали (ГОСТ 5950-2000). Обозначаются Х, 5ХВГ, 9ХС и т. п. Первая цифра в маркировке обозначает сотую долю процента карбидов в сплаве. Если цифры нет, то процент карбида составляет 1 %. Литеры указывают на наличие в сплаве легирующих веществ.

- Быстрорежущие инструментальные стали (ГОСТ 19265-73) обозначают буквой «Р». Цифра в маркировке показывает примерное количество вольфрама. Если в сплаве присутствуют кобальт или ванадий, то в маркировке пишут литеры «К» и «Ф». Хром в данной стали содержится в количестве 3-4 %, поэтому в маркировке его не показывают.

- Штампованные инструментальные стали (ГОСТ 1265-74) обозначают так же, как и легированные. Бывают холодного и горячего деформирования.

- Горячая твердость. Инструменты для резания изготавливают из быстрорежущей стали, которая способна сохранять твердость даже при температуре +600 °С. Это обусловлено тем, что в рабочем состоянии режущий инструмент интенсивно отдает тепло, часть (бывает до 80 %) которого идет на его разогрев. Это провоцирует отпуск материала и значительное снижение его твердости. Но стоит обратить внимание, что при температуре резания менее +200 °С твердость углеродистой стали будет выше, тем твердость быстрорежущей инструментальной стали при аналогичной обработке.

- Красностойкость. Все марки инструментальной режущей стали имеют повышенный показатель красностойкости – коэффициент, определяющий промежуток времени, за который сталь способна выдержать большую температуру и сохранить при этом свои рабочие свойства.

- Сопротивление разрушению. Быстрорежущая сталь более прочная, что позволяет сделать инструмент с большой глубиной и подачей резки.

- сталь марок Р6М5Ф2К8, Р10М4Ф3К10 и др. – содержание кобальта до 10 %, вольфрама до 22 %;

- сталь марок Р9К5, Р10Ф5К5, Р18Ф2К5 – содержание кобальта до 5 %, вольфрама до 18 %;

- сталь марок Р65М, Р12, Р18, Р9 – содержание вольфрама до 16 %, кобальта не содержит.

- молибденовые режущие сплавы – марки Р9М4, Р6М5, Р6М3;

- кобальтовые режущие сплавы – марки Р9К10, Р9К5;

- ванадиевые режущие сплавы – марки Р18Ф2, Р14Ф4, Р12Ф3, Р9Ф5;

- комбинированные быстрорежущие сплавы с легирующими добавками – марки Р18Ф2К5, Р12Ф2М3К8, Р12Ф4К5, Р6М5К5.

- Быстрорежущая сталь с нормальной теплоустойчивостью. Содержит вольфрам – Р9, Р12, Р18. Их современные отечественные аналоги – Р6М5 (зарубежный – HSS) и Р6М3.

- Быстрорежущая сталь с повышенной теплоустойчивостью. Содержание молибдена – 2 %, вольфрама – 2–4 %, ванадия – 6–8 %. Либо сплав, который содержит молибден – 2 %, вольфрам – 9–10 %, ванадий – 4-5 %. Также сюда относятся сплавы с легирующими добавками (кобальт – 5 %, ванадий – 3,5-4 %, вольфрам ≤ 12 % или кобальт – 6–8 %, ванадий – 1,5-2 %, вольфрам ≤ 10 %). Марки этой стали – Р6М5К5, Р6М5К8, Р9К5 и зарубежный аналог – HSS Co.

- Быстрорежущая сталь с высокой теплоустойчивостью, содержащая кобальт ≥ 12 %, вольфрам ≤ 18 % и ванадий ≤ 3,5 %. В отдельных марках сплава увеличивают процент молибдена, а содержание вольфрама уменьшают до ≤ 14 %.

- цветные металлы;

- чугун;

- нержавеющую сталь.

Характеристики высоколегированной инструментальной стали

Для получения высоколегированной инструментальной стали берут за основу высокоуглеродистую быстрорежущую сталь с наличием углерода 0,7–1,4 % с большим содержанием карбидов хрома, вольфрама, молибдена и ванадия.

Это существенно увеличивает термостойкость сплава (до +670 °С), износостойкость и прочность изделий. Также эти свойства повышают практически в четыре раза скорость шлифования данного соединения по сравнению с другими сплавами из этой же группы (УС или НЛИС).

Основные свойства быстрорежущей инструментальной высококачественной стали:

Впервые быстрорежущая сталь («rapid steel», где «rapid» – это скорость) была создана в Британии.

Именно поэтому маркировка этой стали начинается с буквы «Р», а далее уже указывается цифра – процент содержания в ней вольфрама.

После указывают литеры «Ф», «М» и «К», показывающие долю в сплаве ванадия, молибдена и кобальта.

Быстрорежущую сталь принято делить на три группы в зависимости от наличия в ней отдельных элементов. Маркировка данного сплава указывает, к какому типу можно его отнести:

Наличие вольфрама в сплаве влияет на режущие показатели быстрорежущей стали.

Важно понимать, что повышенное содержание вольфрама, кобальта и ванадия приводят к карбидной неоднородности сплава, что способствует раскрашиванию краев режущего инструмента при эксплуатации. Если сталь содержит молибден, то весь срез будет иметь стабильные значения твердости.

Марки высоколегированной инструментальной стали

В обобщенный перечень высоколегированных инструментальных сталей и сплавов, которые последовательно появлялись в промышленности, входят Р9 и Р18 – самые первые марки легированной инструментальной стали. В состав сплава Р9 входит 0,8 % углерода, 4 % хрома, 9 % вольфрама, 2 % ванадия. Сплав Р18 содержит 0,8 % углерода, 4 % хрома, 18 % вольфрама, 1 % ванадия. Имеют повышенную теплоустойчивость.

Сталь Р18 отличается от Р9 увеличенной в два раза износостойкостью, т. к. содержит ориентировочно в 3 раза больше свободных карбидов. Также Р18 качественнее обрабатывается и меньше «прижигается». На основании этого сталь марки Р18 считается эталонной по отношению к другим маркам стали данной группы.

Чтобы улучшить режущие показатели инструментов для резания и уменьшить содержание дорогого вольфрама, российские ученые создали:

Эти и остальные марки (их больше 40) данной стали можно разделить на три группы в зависимости от производительности и теплоустойчивости – нормальная, повышенная и высокая:

Рекомендуем статьи

Режущие инструменты для станочного оборудования производят из качественной режущей инструментальной стали.

Чтобы обоснованно выбрать марку инструментальной стали для определенных условий работы, специалисты металлообрабатывающих производств должны знать марки сплавов, их особенности и характеристики, ориентироваться в свойствах легирующих добавок и отличать быстрорежущую сталь от инструментальной нержавеющей стали, а также делать выбор, основываясь на технологических и эксплуатационных показателях, зависимых от легирующих добавок, которые входят в состав режущих инструментальных сталей.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Читайте также: