Сталь для ударного клейма

Обновлено: 16.05.2024

- газовых баллонов;

- деталей машин и механизмов;

- ювелирных изделий;

- измерительных приборов;

- сварных изделий;

- и пр.

Форма самого клейма и его оттиска зависит от области применения. Стандартные буквенные и цифровые клейма имеют оттиск в виде одной цифры, буквы латинского или кириллического алфавита, либо специального символа. Используемые на производстве клейма ОТК, сварщика, дефектоскописта и т. д. имеют на оттиске обозначение подразделения и индивидуальный номер работника. Оттиск ударных клейм для метрологических служб содержит шифр организации, индивидуальный знак работника и период поверки или калибровки. Клеймо лесничего представляет собой молоток, на ударных поверхностях которого присутствует соответствующий буквенно-цифровой код.

Важные моменты изготовления клейм:

- При разработке оттиска ударного клейма необходимо учитывать, что получаемый оттиск всегда будет менее чётким, чем форма рабочей части самого клейма. Следует по возможности избегать мелких элементов и сложных геометрических форм.

- Поскольку в большинстве случаев ударные клейма используются для клеймения изделий из материалов твердостью до 43 HRCэ, то твердость рабочей части клейма должна быть 54..62 HRCэ. При этом твердость ручки, по которой наносится удар, должна быть 34..46 HRCэ, иначе клеймо может разрушиться в процессе работы.

- Профиль линии на рабочей части клейма должен иметь форму трапеции. Это необходимо для того, чтобы уменьшить площадь контакта клейма с материалом, и, соответственно, усилие, необходимое для получения четкого оттиска. Расширение же в нижней части трапеции обеспечивает стойкость клейма и уменьшает вероятность образования сколов на рабочей поверхности.

- Рабочая часть клейма не должна иметь острых ребер и заусенцев. Параметр шероховатости Ra не должен превышать 3,2 мкм.

- В зависимости от условий работы может потребоваться нанесение на клеймо специальных защитно-декоративных покрытий (хим. окс, твёрдый хром и др.).

Таким образом, изготовление ударного клейма является достаточно сложным технологическим процессом, доверять который рекомендуется только специалистам.

Применяемые материалы

ГОСТ 22401-83 регламентирует изготовление ударных клейм из сталей марок 8ХФ, У7А и У8А. В настоящее время, помимо вышеуказанных, используется значительное количество различных инструментальных углеродистых и легированных сталей: У8А, ХВГ, Х12М, 9ХС, 18ХГТ и др. Выбор материала производится в зависимости от требуемой стойкости и условий работы клейма.

В ряде случаев целесообразно использовать ударные клейма со вставками из твердого сплава марок ВК8, ВК15 и др., которые крепятся к державке методом пайки.

Технология изготовления

Технологический процесс изготовления клейма зависит от его формы и параметров. В большинстве случаев применяются следующие операции: точение, фрезерование, шлифование, термическая обработка, гальваника, а также операции получения формообразующей части клейма. Обычно данная операция является наиболее сложной в технологическом плане.

Наиболее распространенными технологиями получения рабочей части ударного клейма являются следующие.

- Ручная. Сейчас этот способ почти не используется. Вручную сделать клеймо можно с помощью специальных инструментов: штихеля, шпицштихеля и т. п. Сначала на металле делают разметку, а потом по ней вырезают изображение.

- Механический способ. Заготовка обрабатывается на гравировальных станках с ЧПУ.

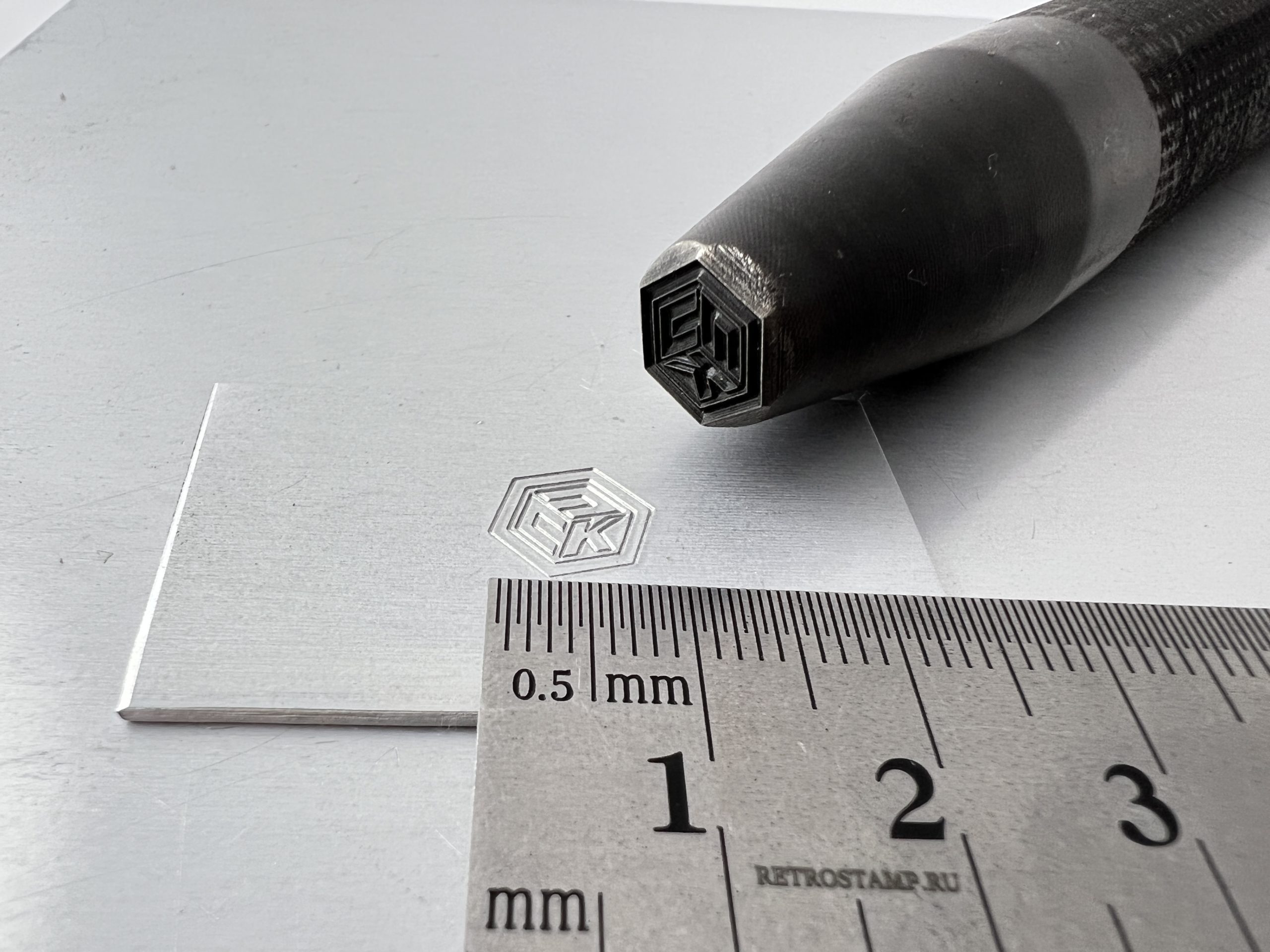

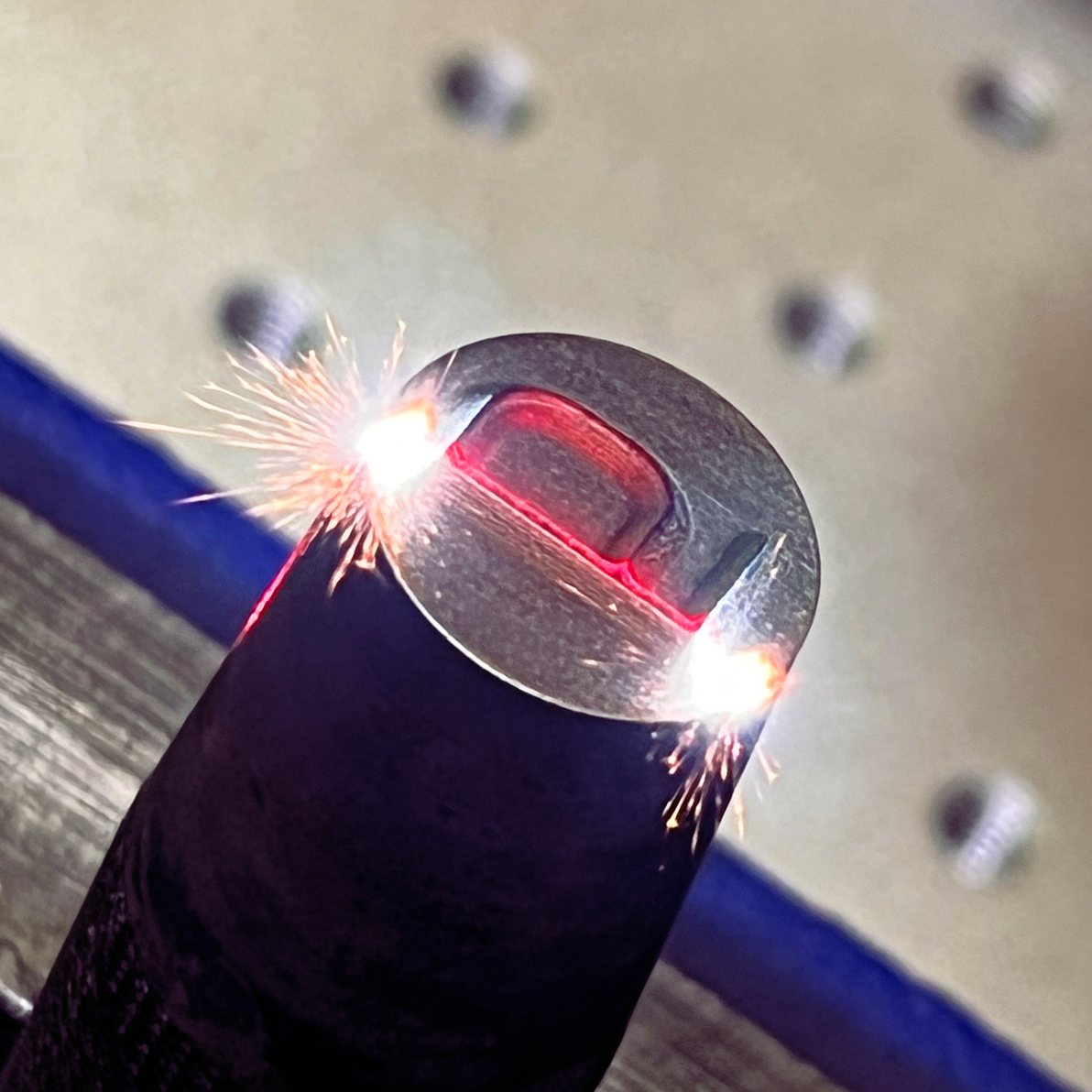

- Обработка лазером. Таким методом делают микроклейма. Готовый оттиск имеет высокую точность, которую невозможно обеспечить при механической обработке металла. Позволяет производить обработку после термообработки. Однако, стоит учитывать, что при лазерной обработке происходит нагрев обрабатываемой поверхности, что влечет за собой термический отпуск и некоторое снижение твердости.

- Электроэрозионная и электрохимическая обработка. Это одни из самых распространённых методов изготовления ударных клейм. Как и в предыдущем методе, формообразование происходит после термообработки. Но, в связи с отсутствием существенного нагрева материала клейма, в данном случае не происходит ухудшения свойств обрабатываемой поверхности. Позволяют получать качественную поверхность без окалины, образующейся при термообработке. Имеется возможность групповой обработки. Однако данные технологии требуют высокой квалификации работников, задействованных в технологическом процессе.

Каждый из существующих методов получения рабочей поверхности ударного клейма имеет свои преимущества и недостатки. Выбор технологии изготовления обычно ложится на производителя клейм, и, в конечном счете, зависит от его материально-технической базы.

Ударные клейма и клише

Производственная компания ООО «Три Кита» изготовит для вас ударные клейма и термоклише из латуни.

С помощью этих инструментов можно клеймить металл, выжигать на дереве и делать оттиск на коже. Сотрудничаем с крупными предприятиями и частными мастерами.

Оказываем услугу лазерной гравировки и лазерной маркировки металлов.

Выполняем заказы по чертежам, фото, рисункам. Помогаем с разработкой эскиза. Работаем на собственном фрезерно-гравировальном и лазерном оборудовании.

Ежедневно отправляем продукцию по России и зарубеж. Написать нам

Товары

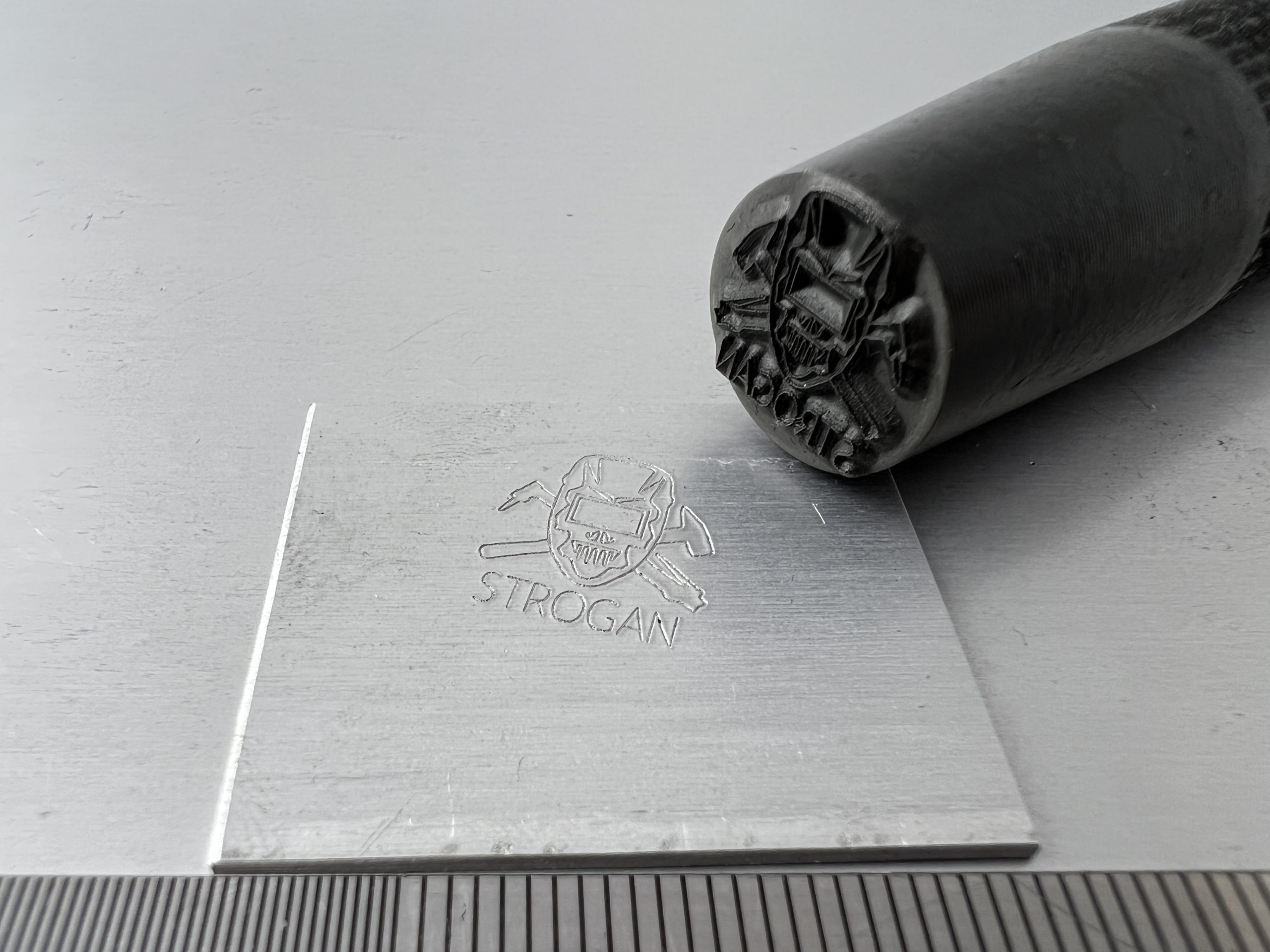

Ручное ударное клеймо. Предназначено для нанесения оттисков на изделия из стали и цветных металлов. Изготовлено…

Термоклише для дерева

Термоклише из латуни с нагревателем в комплекте. Можно выжигать на дереве, фанере, МДФ, картоне, крафт…

Ударное клеймо НАКС

Клеймо аттестованного сварщика. Применяется для идентификации сварных швов в соответствии с требованиями Национального агентства контроля…

Термоклише для кожи

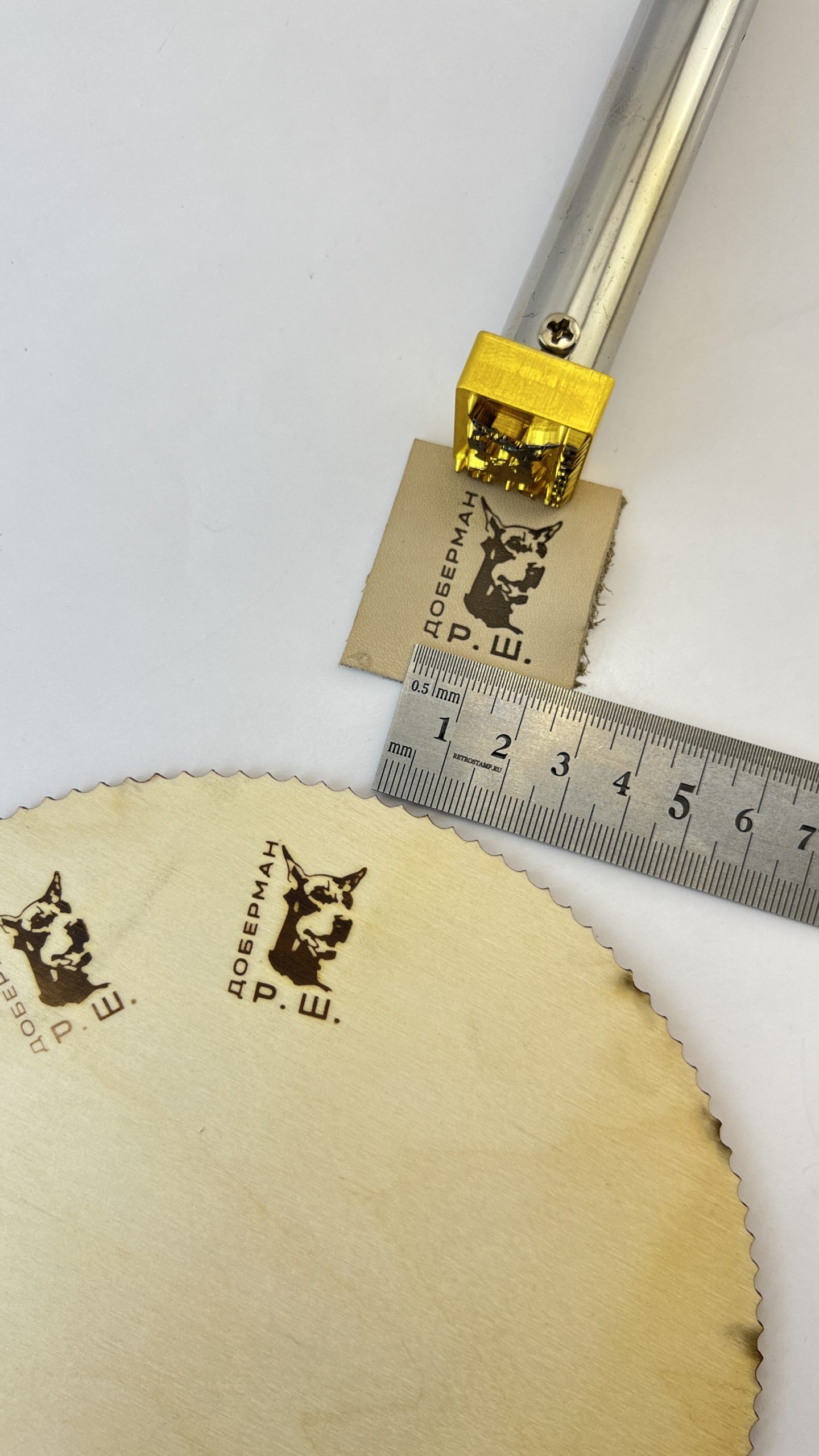

Термоклише из латуни с нагревателем в комплекте. Предназначено для нанесения оттиска на кожу. Изображение может…

Ударное клеймо диаметром 11-15 мм. С любым изображением.

Клише из латуни с ручкой

Клише из латуни с ручкой 20-30 см. Предназначено для клеймения дерева или кожи. Нагрев осуществляется…

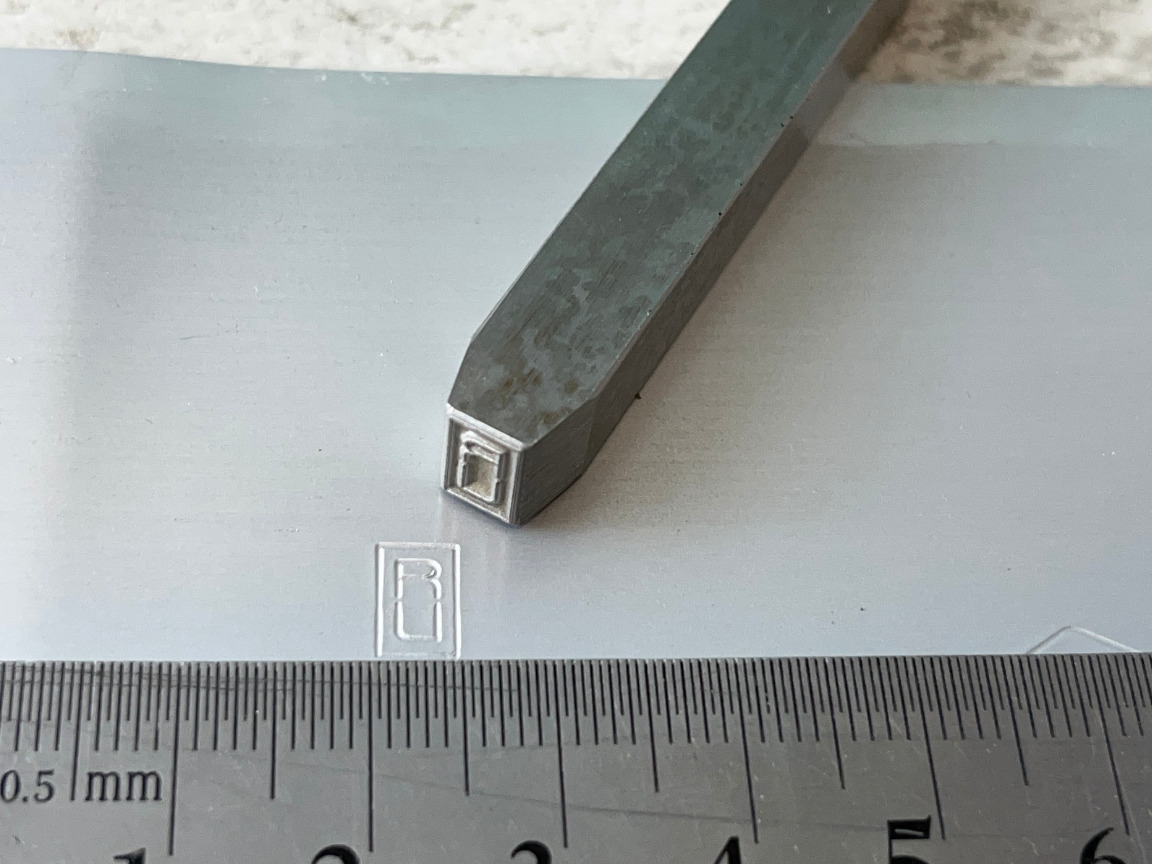

Ударное клеймо. Размер оттиска от 2 до 7 мм.

Ударное клеймо ЕАС

Ударное клеймо ЕАС - клеймо Евразийского соответствия. Изготовлено из инструментальной стали 9ХС Скидки от количества.…

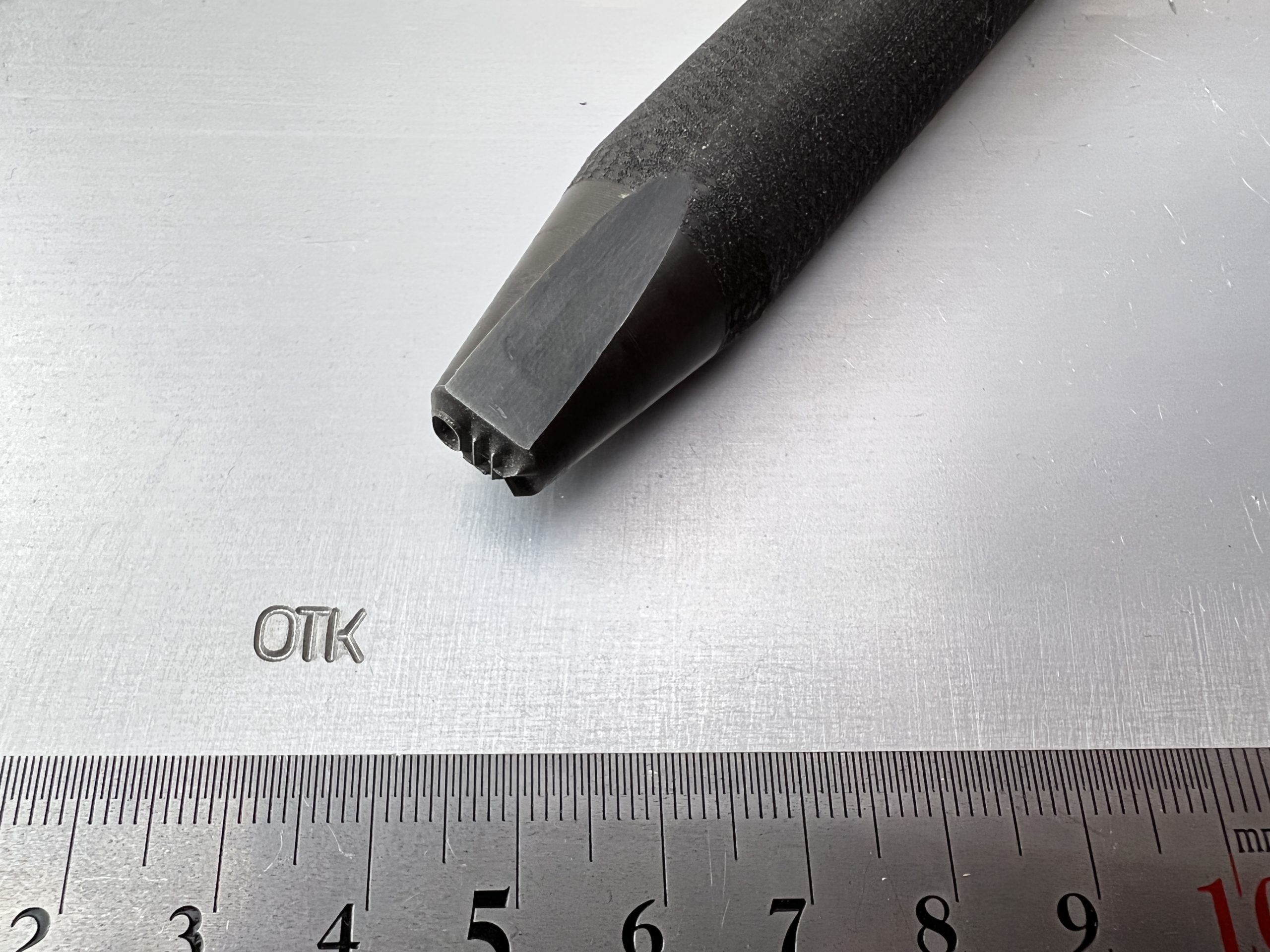

Ударное клеймо ОТК

Ударное стальное клеймо ОТК - инструмент отдела технического контроля предприятия. Изготовлено из инструментальной стали 9ХС…

Ударное клеймо диаметром 16-20 мм. С любым изображением.

Ударное клеймо диаметром 21-25 мм. С любым изображением.

Клейма под пресс

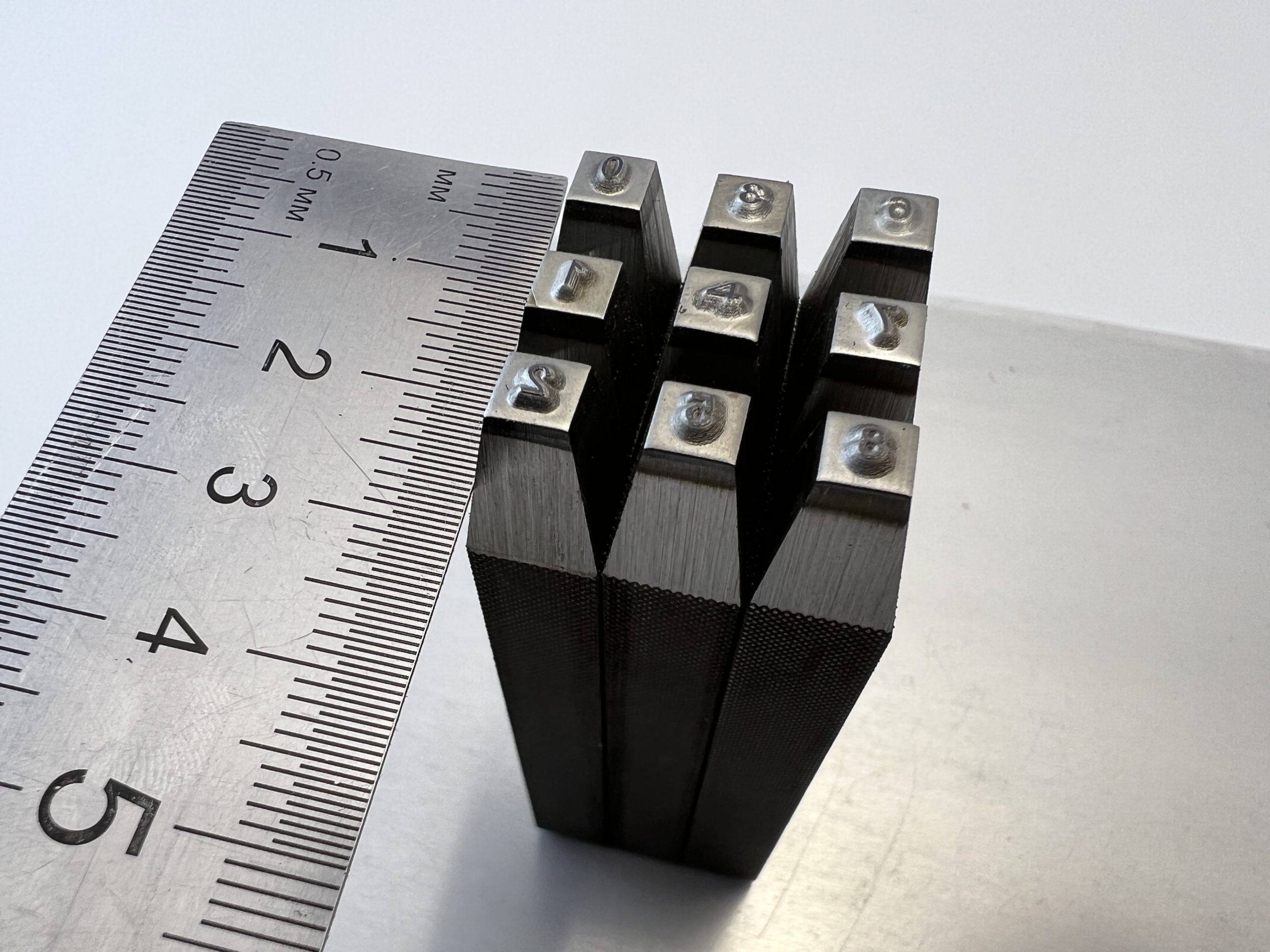

Цифровой набор ударных клейм.

Набор цифровых ударных клейм. Предназначено для нанесения оттисков на изделия из стали и цветных металлов.…

Держатель для ударных клейм

Удобное приспособление для удержания ударных клейм. Упрощает процесс клеймения раскаленных сталей. Изготовлен из стальной полосы…

Шильдики с рельефными символами

Бывают такие изделия, когда поставить клеймо не представляется возможным. Для таких случаев можно использовать шильдики.…

Диммер для термоклише

Для точной регулировки температуры нагрева клише рекомендуем использовать диммер. Он особенно необходим для клеймения кожи.…

Лазерная маркировка

У нас можно заказать услугу лазерной гравировки на металлах. Маркируем сталь, нержавейку, латунь, алюминий, медь.…

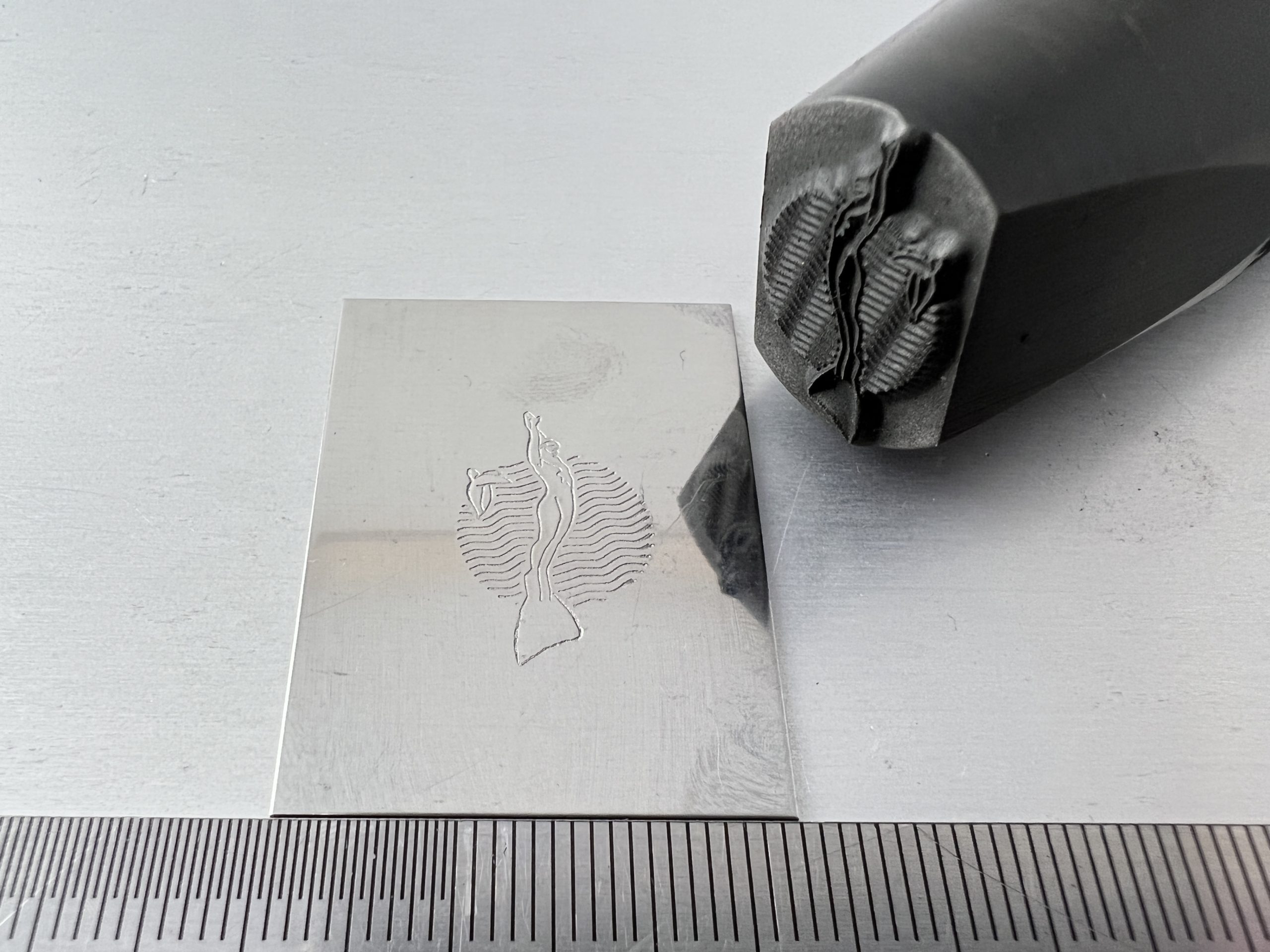

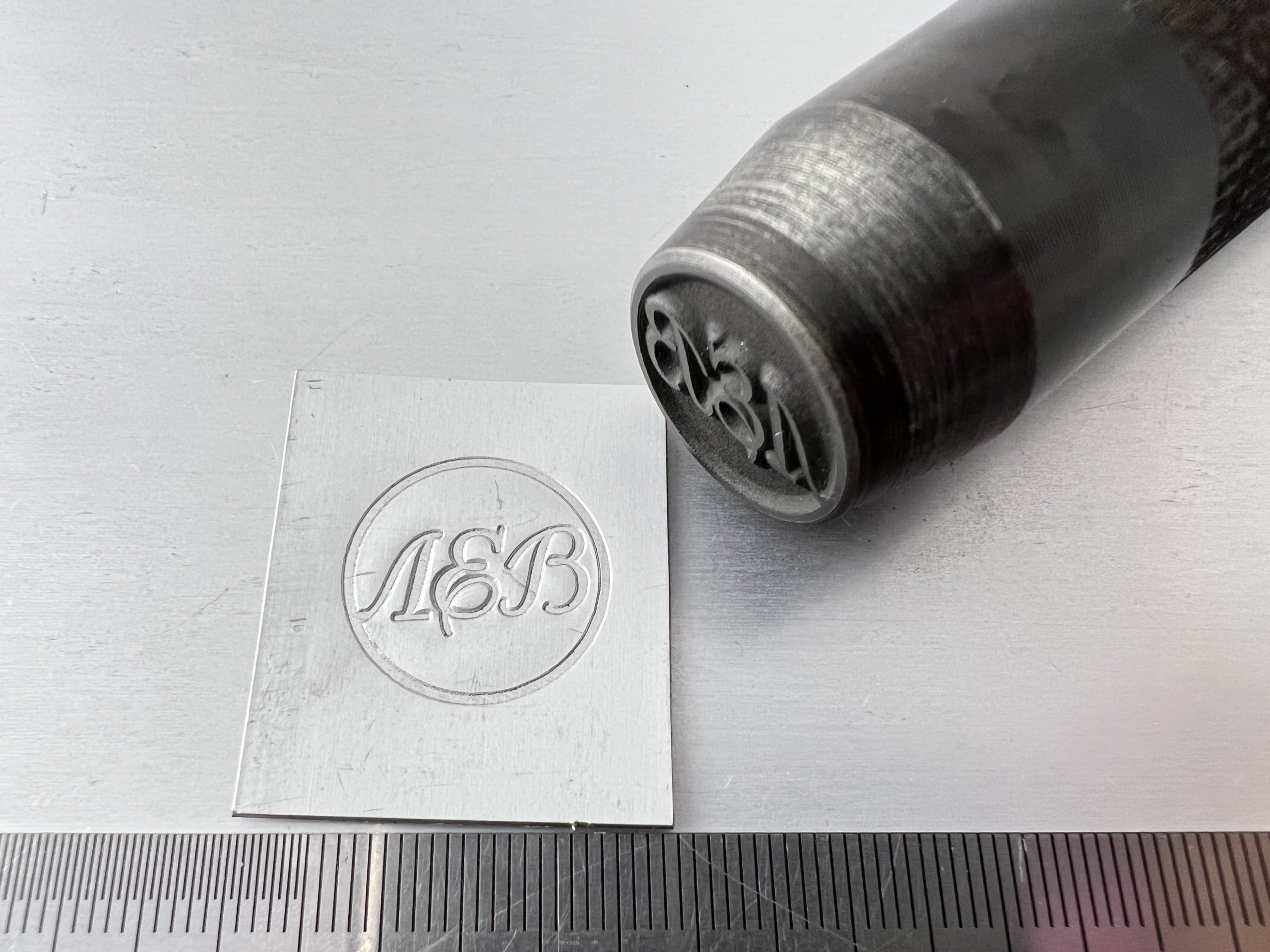

Наши недавние работы

Доставка

Доставка продукции осуществляется Почтой России, транспортными компаниями, курьерскими службами.

Отправка ежедневно, кроме выходных.

Оптимальный вариант доставки по России – это почтой за 400 рублей в любой регион.

Оплата

Принимаем наличный и безналичный расчет.

При необходимости заключаем договор на поставку продукции.

Оплата производится после согласования эскиза.

По факту изготовления делаем пробный оттиск, высылаем фотоотчет и трек - номер для отслеживания посылки.

Процесс изготовления клейм и термоклише

КЛЕЙМА

Ударные клейма изготавливаем в основном из стали 9ХС. Это прочная инструментальная сталь, которая хорошо держит удар, при закалке набирает твердость до 60HRC. Клейма из 9ХС используются для клеймения любых сталей до закалки и всех цветных металлов. Для клеймения раскаленного металла предлагаем клейма из стали Х12Ф1. Это крепкая штамповая сталь. Особенность её такова, что при нагреве боевой части (в момент клеймения на «горячую») твердость клейма не снижается. Клеймами из стали Х12Ф1 пользуются в основном кузнецы.

Для промышленных предприятий и заводов делаем клейма в соответствии с ГОСТ 25726-83.

Этот ГОСТ подразумевает использование стали У8А, либо их аналоги.

Все этапы производства мы выполняем самостоятельно. Закупаем металл, проводим токарные и фрезерные работы, термообработку. Изображения на клеймах формируются на лазерном оборудовании. Каждая партия клейм контролируется твердомером. После изготовления ударного клейма наносим накатку для надежного удержания клейма в руке, оксидируем поверхность и промасливаем.

ТЕРМОКЛИШЕ

Для изготовления клише мы используем плиту из латуни толщиной 12 мм. Работа по формированию изображения выполняется на фрезерно-гравировальном оборудовании. Мелкие клише делаем лазерным способом.

В качестве нагревателей используем паяльники разной мощности в зависимости от площади клише. Дополнительно устанавливаем диммер (регулятор мощности).

Термоклише поставляем в собранном виде. Перед отправкой проверяем работоспособность клише, делаем пробные оттиски.

Частые вопросы

1) Все марки конструкционных сталей до закалки (Ст 3, Ст 6 и т.п.)

2) Все стали в раскаленном виде (пока металл пластичный)

3) Все нержавеющие стали

4) Алюминий, дюраль, латунь, медь, бронза.

Для стальных изделий лучше использовать клейма диаметром не более 20 мм.

Для цветных металлов – до 25 мм.

Клейма больших размеров (30-50 мм) изготавливаем в виде шайбы. Оттиски наносятся с помощью гидравлического или ударного пресса.

Для ручного нанесения оттиска нужна кувалда массой от 1,5 до 3 кг. Чем больше площадь клейма и тверже материал, тем тяжелее кувалда. Клеймить изделия нужно на массивном основании (например наковальня).

Процесс клеймения состоит из точного выверенного удара.

Перед клеймением готового изделия нужно приобрести навык, сделать пробные оттиски.

Долговечность клейма зависит от многих факторов : твердость изделия, сила удара, диаметр клейма, текст и графика на клейме. Мы делаем клейма из инструментальной стали 9ХС с закалкой 56-60 ед.

Оно способно выдерживать 1000 и более ударов.

Главный успех клейма для стали – это минимум мелких деталей и мелкого текста. Мелкие символы быстрее тупятся. Клейма для цветных металлов можно делать с любой графикой, на долговечность не влияет.

Сталь для изготовления ударных клейм

Для проставления оттиска на твердый материал применяется ударное клеймо. Различают два способа нанесения: ручное — при помощи молотка и клеймодержателя, автоматическое — с применением промышленного гравировального станка. Последний необходим для четкой чеканки мелких шрифтов и деталей. При этом торец инструмента может содержать любую информацию: логотип предприятия, шифр сварщика или работника ОТК и прочее.

Используемые марки стали

Чтобы не допустить деформации из-за высоких нагрузок, в изготовлении клейма применяются марки сталей, регламентированные ГОСТ 25727-83. Обязательное условие — прохождение термической обработки (закалки), что существенно увеличивает ресурс их службы.

Компания «Рост» изготавливает ручные ударные клейма и при этом дополнительно проводит обработку рабочей поверхности, тем самым предотвращая наличие острых краев и заусенцев. При производстве применяется углеродистая и легированная стали.

У7-У10 — качественная углеродистая инструментальная сталь

Химический состав (согласно ГОСТ 1435-90): углерод — 0,65-1,04% (соответственно цифровому коду); кремний — 0,17-0,33%; марганец — 0,17-0,33% (для У8Г 0,33-0,85%); фосфор — 0,028%; сера — 0,030%; хром — 0,20%; никель — 0,25%; медь — 0,25%.

Главным достоинством является доступная стоимость и хорошая податливость, что позволяет изготавливать инструмент любой сложности. К тому же, У7-У9 обладают повышенными показателями вязкости, что позволяет выдерживать ударные нагрузки. У10 подходит для создания сердечника, так как является высокотвердым сплавом.

Закаливание заготовки проводится в 2 этапа:

1. Предварительный. Предназначен для предотвращения последующей деформации. Сталь нагревается до 740-770°C, охлаждается в масле, а после подлежит отпуску в течение часа при 600°C.

2. Окончательный. Температурные показатели закалки варьируются в зависимости от марки, при этом температура отпуска остается в пределах 150-160°C для всех видов:

• У7, У8 — 800-840°C при этом достигается твердость 63-65 (по шкале Роквелла), после отпуска опускается до 61-63 HRC;

• У9, У10 — 780-800°C; 64-66 и 62-63 соответственно.

Прочность на изгиб при этом около 1800-2700 Мпа.

ХВГ, 9ХС — легированная сталь глубокой прокаливаемости

Химический состав (ГОСТ 5950-73):

X12M — сталь штамповая инструментальная

Химический состав (ГОСТ 5950-73, удален из последней версии): C — 1,45-1,65%; Si — 0,15-0,65%; Mn — 0,15-0,4%; S, P — до 0,03%; Cr — 11-12,5%; Mo — 0,4-0,6%; V — 0,15-0,3%; Fe — не менее 85%.

Обладает стойкостью к истиранию, обрабатывается методом холодной штамповки. Условия обработки варьируются в зависимости от цели закаливания:

• повышение износостойкости — t 1170°C с охлаждением в масле или селитре и обработки холодом (-70°C), твёрдость при этом на уровне 51-53; затем производится 2-3 отпуска до достижения 60-62;

• для соблюдения строгой размерной сетки — 1120°C в масле или селитре (57-59); после термической доводки твёрдость по шкале Роквелла — 57-59.

Читайте также: