Сталь для вибрационных нагрузок

Обновлено: 04.05.2024

Работа соединений на действие повторных нагрузок имеет несколько разновидностей.

1. Если силы стягивания соединения болтами велики и внешние повторные нагружения не преодолевают сил трения, возникающих при этом между соединяемыми элементами, то соединение сохраняет свою монолитность и работает упруго, как основной металл. Так работают соединения на высокопрочных болтах.2. Если силы стягивания соединений на болтах нормальной, повышенной точности и несущих высокопрочных недостаточны и силы внутреннего трения F преодолеваются в соединении внешними сдвигающими силами, то соединение начинает работать как упругопластическое тело. Если такое соединение довести до развития пластических деформаций (преодолеть силы внутреннего трения), а затем разгрузить то пока не будет преодолено внутреннее трение в обратном направлении, разгрузка произойдет по упругому закону (первоначальные остаточные деформации соединения при этом сохранятся). Упругий закон будет распространяться не на разгрузку F, как при первом нагружении, а на 2F, что может быть объяснено особенностями природы сухого трения, т. е. соединение при повторных нагружениях и разгрузках сдвигающей силой N, не превышающей удвоенной силы трения 2F, претерпев первые неупругие сдвиги, в последующем будет работать упруго. Таким образом, повторные нагружения как бы увеличивают область упругой работы соединения в 2 раза. Это сильно уменьшает деформативность соединений после первых нагружении.Работа и расчет соединений при вибрационной нагрузке. В соединениях, работающих на вибрационную нагрузку, применяют заклепки или высокопрочные болты.При непрерывной повторной вибрационной нагрузке соединение работает упруго, так как размер изменения усилий обычно меньше значения сопротивлений трения. Упругая работа соединения не способствует выравниванию усилий между болтами соединения, и крайние болты работают сильнее средних.Отверстия в соединении и сложнонапряженное состояние материала около отверстий способствуют концентрации напряжений и появлению пиковых напряжений. Оба эти явления понижают вибрационную прочность соединения по сравнению с вибрационной прочностью основного материала вне соединения и создают условия для проявления усталости металла.Реже разрушаются от усталости заклепочные или болтовые стержни. Они разрушаются в местах концентрации напряжений, т. е. в местах примыкания стержня к головке или в средней, обминаемой краями листа части стержня.Снижение вибрационной прочности соединения учитывают снижением расчетного сопротивления материала.Усталость материала (материаловедение) — процесс постепенного накопления повреждений под действием переменных (часто циклических) напряжений, приводящий к изменению его свойств, образованию трещин, их развитию и разрушению материала за указанное времяОбратное свойство материала называется выносливостью (свойство материала воспринимать переменные (циклические) нагрузки без разрушения указанное время). Кроме того это понятие близко связано с прочностью, имеет место быть понятие усталостной прочности.выносливость измерима, существуют методики её измерения.Выносливость, так же как и прочность, для многих материалов сильно зависит от температуры, это явление получило название хладноломкость.

8. РАБОТА СТАЛИ ПРИ ОДНООСТНОМ РАСТЯЖЕНИИ. МЕХАНИЧЕСКИЕ СВ-ВА СТАЛЕЙ.

Наиболее важные мех св-ва стали:

прочность упругость пластичность склонность к хрупкому разрушению ползучесть твердость свариваемость коррозионостойкость склонность к старению.

- предел упругости. Это напряжение до которого стальной образец работает упруго. В упругой стадии напряжение пропорционально деформации, связь между ними по закону Гука. После снятия нагрузки в зоне упругой работы деформации возвращ-я, образец принимает первоначальный размер.

- предел текучести или напряжения, при кот деформации растут без увеличения нагрузки. Образуется площадка, ко наз площадкой текучести. После снятия нагрузки в зоне пластических деформаций, упругие деформации возвращаются, а пластические остаются.

- условный предел текучести. Его выделяют для сталей высокой и повышенной прочности. Это напряжения при котором остаточные деформации = 0,2%

– временное сопротивление. Это наибольшее напряжение соответствующее max нагрузке воспринимаемой образцом.

Пластические характеристики

относительное удлинение

относительное сужение

Упругие характеристики

относительный модуль упругости

Нормативные расчетные сопротивления

Основными характеристиками сопротивления стали силовым воздействиям являются нормативные сопротивления, кот получ путем обработки методами статистики результатов испытаний партии образцов.

Расчетное сопротивление получ путем деления нормативных сопротивлений на коэффициент надежности по материалу

т. 2 СНиП II-23-81

====================================

9. РАБОТА СТАЛИ ПРИ СЛОЖНОМ НАРЯЖЕННОМ СОСТОИНИИ.

Сложное напряженное состояние характеризуется наличием 2 или 3 главных нормальных напряжений , , действующих одновременно.

1. Одноосное напряженное состояние

Пластические деформации развиваются при напряжениях равных пределу текучести

2. Трехосное напряженное состояние

а) разнозначное напряженное состояние , . и сдерживают развитие пластических деформаций в направлении . Развитие пластических деформаций запаздывает. Предел текучести повышается. Длина площадки текучести уменьшается, становиться более вероятным хрупкое разрушение. Виды разрушений: хрупкое, квазихрупкое, вязкое.

б) однозначное напряженное состояние

Сталь становиться менее пластичной склонной к хрупкому разрушению.

При двуосном напряженном состоянии происходит тоже самое что и при трехосном, только в меньшей степени.

ОЦЕНКА ВИБРОПРОЧНОСТИ И ВИБРОУСТОЙЧИВОСТИ КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ АРКТ

Механические нагрузки, которые испытывают изделия АРКТ, обусловлены динамическими воздействиями в виде колебаний и ударов.

Механические нагрузки, проявляющиеся в виде колебаний и ударов, воздействуют на АРКТ во время эксплуатации, изготовления, транспортирования и испытаний. При этом различают колебания и удары:

- обусловленные внешними воздействиями. Такими воздействиями могут быть испытательные нагрузки на вибростендах, колебания грунта и воздуха, колебания фундамента во время работы различных видов технологического оборудования; вибрации и толчки транспортных средств вследствии неровностей дорожного полотна; аварии во время эксплуатации (падения, опрокидывания);

- вызванные внутренними источниками, например, работой двигателей ВС, несбалансированностью вращающихся деталей, работой вблизи резонансных частот, связью подвижных деталей с неподвижными, неточностью изготовления, зазорами и т.п.

Различают два понятия: вибропрочность и виброустойчивость

Вибропрочность - способность изделий АРКТ работать в условиях воздействия вибрационных нагрузок.

Виброустойчивость - способность конструкции изделий АРКТ противостоять разрушающему воздействию вибрации и продолжать нормально работать после устранения вибрационных нагрузок.

Колебания элементов конструкции могут вызвать чрезмерные механические напряжения, влекущие за собой либо недопустимые деформации, либо разрушения. Элементы конструкции АРКТ характеризуются своими механическими резонансными частотами, меняющимися в широких пределах в зависимости от массы и жесткости закрепления элементов.

При разработке конструкции АРКТ необходимо обеспечить требуемую механическую жесткость и прочность ее элементов.

Жесткость конструкции есть отношение действующей силы к величине деформации, вызванной этой силой.

Прочность конструкции – величина нагрузки, которую конструкция может выдержать без остаточной деформации или разрушения.

Повышение прочности конструкции связано с усилением ее конструктивной основы, т.е. применением соответствующих материалов, ребер жесткости, контровки болтовых соединений и т.д. Одним из путей повышения прочности элементов конструкции является применение различных методов заливки и обволакивания. Заливка пеноматериалом позволяет сделать конструкцию монолитной при незначительном увеличении веса.

Во всех случаях нельзя допускать образования механической колебательной системы – это касается печатных плат, панелей кожухов, экранов, монтажных проводов и других элементов конструкции АРКТ.

Внешние вибрационные нагрузки, воздействующие на АРКТ, вызывают внутренние механические нагрузки конструктивных элементов. Под полем нагрузок понимают механические нагрузки системы, вызванные колебаниями различных частот и амплитуд в процессе испытаний, транспортировки и эксплуатации. При этом нагрузка на конструктивный элемент значительно возрастает, если частота его возбуждений приближается к собственной частоте этого элемента. Поэтому конструктивные элементы следует подвергать испытаниям при плавном изменении частоты возбуждения.

При воздействии механических нагрузок на АРКТ происходит деформация и перемещение элементов конструкции и ЭРЭ. Если существует область пересечения частот спектра действующих механических нагрузок и частот собственных колебаний конструкции блока и его элементов, то это может привести к возникновению явления резонанса и быстрому разрушению конструкции АРКТ.

Возбуждающие колебания описываются гармоническими, периодическими и стохастическими функциями. При этом удароподобное возбуждение может иметь вид функции прямоугольной, полусинусоидальной, треугольной формы. Частота возбуждения (частоты вынужденных колебаний) и собственные частоты колебаний механических систем лежат в области от 0 до 10 Гц.

Таким образом, на этапе предварительной компановки и разработки конструкции блока необходимо обеспечить вибро - и ударопрочность изделия. При этом используют следующие критерии прочности:

1. Выполнение условия непересечения множества частот спектра действующих нагрузок и частот собственных колебаний конструкции блока и его элементов. Однако это условие еще не определяет прочность конструкции, так как, с одной стороны, при его невыполнении уровни виброускорений и виброперемещений могут быть еще недостаточными для возникновения отказа, а с другой стороны, при непересечении частот возникающие в системе перегрузки могут превышать допустимые значения.

2. Условие непревышения действующих на конструктивные элементы перегрузок допустимых уровней. Последние определяются типом ЭРЭ, используемыми материалами и т.д. Действующие ударные и виброускорения рассчитываются по методике, изложенной в (8).

3. Условие непревышения возникающих в системе перемещений допустимых уровней, которые, в свою очередь, определяются конструкцией блока, имеющимися зазорами в системе, например расстояниями между платами, а также допустимыми значениями прогиба листовых материалов. Методика расчета также изложена в (8).

В случае невыполнения приведенных условий необходимо видоизменить конструкцию блока, найти способ защиты его от механических воздействий. При этом нецелесообразно делать элементы конструкции настолько прочными, чтобы они выдерживали максимальные динамические нагрузки, так как это приводит к значительному увеличению массы. В свою очередь, увеличение массы приводит к снижению частоты собственных колебаний элемента конструкции, а вследствии этого к неизбежному возрастанию динамических перегрузок.

Способы обеспечения вибро- и ударопрочности изделия можно разделить на три группы:

1. Смещение спектра частот собственных колебаний в более высокочастотную область.

Увеличить значение частоты собственных колебаний можно, уменьшив массу блока или увеличив жесткость конструкции. Масса блока определяется главным образом элементной базой, которая задает косвенным образом габариты несущих конструкций. Поэтому существенное снижение массы достаточно сложно осуществить.

Наиболее распространены методы повышения жесткости конструкции за счет изменения способов крепления плат, уменьшения площади плат, а также применения ребер жесткости. Методы эффективны, если диапазон частот действующей вибрации не превышает 400-500 Гц. Следует также учитывать, что действующие на блок механические нагрузки могут иметь различные значения по разным направлениям в пространстве.

Поэтому элементы конструкции должны быть расположены так, чтобы в направлении максимальных действующих нагрузок жесткость элементов конструкции была максимальная.

2. Повышение демпфирующих свойств конструкции, т.е. увеличение рассеяния энергии колебаний вследствие трения в элементах конструкции и внутреннего трения в материалах.

Улучшение демпфирующих свойств конструкции достигается включением в конструкцию печатных плат специальных демпфирующих покрытий из вибропоглощающих материалов, внутреннее трение которых в десятки и сотни раз больше, чем у стеклотекстолита. При этом резонансные колебания могут быть снижены в широком диапазоне частот при незначительном увеличении массы и габаритов конструкции.

Конструкция плат с демпфирующими слоями бывают двух типов:

- с внешним демпфирующем слоем;

- с внутренним демпфирующем слоем.

В конструкциях с внешним слоем основным типом деформации является растяжение-сжатие демпфирующего слоя, а в конструкциях с внутренним слоем – сдвиг. Применение демпфирующего слоя в несколько десятых долей миллиметра в конструкциях с внутренним слоем позволяет уменьшить амплитуду резонансных колебаний в несколько раз. В конструкциях с внешним слоем такой же эффект наблюдается, когда толщина демпфирующего слоя в 5-10 раз превышает толщину несущего слоя.

3. Смещение частоты собственных колебаний конструкции в область ниже частоты внутренних колебаний с помощью виброизоляции.

Виброизоляция осуществляется с помощью амортизаторов, а также за счет применения упругих прокладок. Основным способом виброизоляции АРКТ является установка ее на амортизаторы. Амортизаторы подразделяются на низко-, средне -, и высокочастотные. Низкочастотные амортизаторы виброизолируют частоты в диапазоне

5-600 Гц, среднечастотные – в диапазоне 15-600 Гц и высокочастотные - в диапазоне

На этапе предварительной компоновки конструкции блока в случае необходимости производят выбор типа амортизаторов и схемы их размещения.

Сталь для вибрационных нагрузок

При непрерывной повторной нагрузке происходит, как известно, явление усталости металла, выражающееся в понижении его прочности. Разрушающее напряжение при явлении усталости (так называемая вибрационная прочность) меньше разрушающего напряжения при статической нагрузке (предела прочности), а при знакопеременных нагрузках меньше и предела текучести, и тогда оно лимитирует сопротивление материала. У низколегированных сталей вибрационная прочность становится меньше предела текучести и при однозначных переменных нагрузках с небольшими значениями наименьших напряжений. Наинизшее свое значение вибрационная прочность получает в том случае, когда стержень подвергается вибрационной знакопеременной нагрузке с равными амплитудами (полный симметричный цикл), т. е. когда коэффициент асимметрии

(рис. 18, а). В этом случае вибрационная прочность для гладких образцов близка к 0,3 предела прочности, для стали 3 и к 0,35 — для низколегированных сталей. Когда стержень подвергается нагрузкам от нуля до максимума (полный асимметричный цикл), т.е. когда

(рис. 18, б) , вибрационная прочность близка к пределу текучести, для стали 3, и несколько ниже предела текучести для низколегированных сталей. Когда нагрузки однозначны (неполный асимметричный цикл), т. е. когда

вибрационная прочность для стали 3 выше предела текучести, и тогда сопротивление стержня определяется пределом текучести.

Для низколегированных сталей вибрационная прочность становится выше предела текучести при

С другой стороны, вибрационная прочность есть функция числа колебаний (циклов) п (рис.20). Для сталей зависимость эта хорошо укладывается в гиперболический закон; для легких сплавов она ближе к линейному закону, причем весьма различна для сплавов разных видов (рис. 21). При гиперболическом законе всегда можно найти асимптотическую часть кривой, где вибрационная прочность меняется уже очень мало; вибрационная прочность этой области циклов называется пределом усталости или пределом выносливости. Определить число циклов предела усталости достаточно трудно, тем более что с увеличением числа циклов вибрационная прочность все время уменьшается, и предел усталости, поэтому есть величина условная.

Рис. 19. Изменение вибрационной прочности в функции

а — по линейному закону; б — по гиперболическому закону

1 — низколегированная сталь; 2 — малоуглеродистая сталь

Изображая изменение вибрационной прочности в полулогарифмических координатах, можно определить предел выносливости по точке перегиба кривой вибрационной прочности (рис. 22). Предел выносливости при полном симметричном цикле ( r = —1) обозначается s -1. Обычно считается, что для более сложных деталей предел усталости достигается при меньшем числе циклов, чем для гладких образцов, однако число это очень изменчиво. Предел усталости обычно назначается при циклов для гладких образцов и при циклов для образцов более сложной формы. Очевидно, наибольшее число циклов, которое может иметь место при работе конструкции, зависит от продолжительности службы и режима эксплуатации конструкции. В соответствии с этим предельная вибрационная прочность для разных режимов эксплуатации различна. Она часто называется пределом усталости, ограниченным данным числом циклов, отвечающим режиму эксплуатации. Вибрационная прочность зависит от направления силовых воздействий; при растягивающих напряжениях она ниже, чем при сжимающих, поскольку при сжатии развитие трещин затруднено. Зависит она также от размеров детали, состояния поверхности, неровностей, надрезов, пористости и других дефектов, вызывающих концентрацию напряжений.

Рис.20. Кривые зависимости вибрационной прочности от числа циклов

1 — сталь 15ХСНД, круглые образцы; 2 сталь 3, круглые образцы; 3 — сталь 15ХСНД, плоские образцы; 4 — сталь плоские образцы, положенные в основу технических условий; 5 — кривые повреждений; 1,2 — полный асимметричный цикл; 3, 4 — полный симметричный цикл

Рис.21. Кривые вибрационной прочности алюминиевых сплавов

1 – Д16Т; 2 – АМг; 3 - сталь 3

Рис.22. Кривые вибрационной прочности в полулогарифмических координатах 1 - сталь 3 (симметричные циклы); 2 - сталь 3 (асимметричные циклы)

Отношение предела усталости гладкого, плоского образца к пределу усталости образца с данной величиной концентрации напряжений называется эффективным коэффициентом концентрации

На величину эффективного коэффициента концентрации влияет число циклов, которым определяются предел усталости и величина предела усталости эталонного образца (марки стали). У сталей повышенной прочности (низколегированных) коэффициент концентрации напряжений выше, и они более чувствительны к всякого рода дефектам. Поэтому низколегированные стали, с точки зрения вибрационной работы, относительно менее выгодны. Коэффициент концентрации увеличивается с увеличением размеров (масштабный фактор), при наличии отверстий, при поражении поверхности коррозией и от других аналогичных причин.

Для основного металла этот коэффициент может быть принят: в образцах с прокатными и механически обработанными кромками из стали 3 равным 1, из низколегированных сталей — 1,1 и с необработанными кромками (например, при автогенной резке) соответственно 1,2 — 1,4.

Таким образом, вибрационная прочность s вб зависит от числа и знака циклов, от отношения наименьшего напряжения в сечении к наибольшему, взятых со своими знаками (от асимметрии цикла ), от формы и размеров сечения, от эффективного коэффициента концентрации b и предела прочности s в . Зависимость от предела текучести является чисто внешней, заменяющей зависимость от предела прочности, поскольку можно считать, что предел текучести находится в определенном соотношении к пределу прочности ( s т = 2/3 s в ).

Учитывая зависимость вибрационной прочности от коэффициента асимметрии , согласно рис.19, можно принять (1)

где с — коэффициент, характеризующий число циклов; а и b— коэффициенты, зависящие от формы и размеров сечения и предела прочности.

Исследования вибрационной прочности показывают, что, если считать предел усталости s -1 =0,3 s T и s T = 0,7 s в, коэффициенты а и b могут быть представлены в виде линейных функций где

Если в элементе сжимающие усилия превосходят растягивающие, разрушения от усталости более затруднены; тогда можно принять

(2)

Формулы (1) и (2) характеризуют только линейные напряженные состояния.

При плоском и объемном напряженном состоянии, а также при совместном действии нормальных и касательных напряжений вибрационная прочность снижается.

В соответствии со сказанным вибрационная прочность получается различной для разных элементов из одной и той же стали — уголков, двутавров, сварных или клепаных соединений — и должна определяться непосредственными испытаниями элементов или достаточно крупных моделей. Исследование малых гладких цилиндрических образцов (типа образцов Велера) дает завышенные значения вибрационной прочности.

Общие закономерности вибрационной прочности, указанные в § 5 главы II, остаются в силе и для сварных соединений. Поскольку вибрационная прочность в значительной мере зависит от явлений концентрации напряжений, а эти явления в сварных соединениях весьма разнообразны и ярко выражены, вибрационная прочность сварных соединений получается весьма различной. Прежде всего вибрационная прочность зависит от типа соединения и связанной с ним формы соединения. Параллельно с этим вибрационная прочность в большой мере зависит от дефектов сварки и основного металла, а в соответствии с этим и от технологических факторов сварки. Непровары и пористости крайне резко снижают вибрационную прочность сварных соединений: так, пористость в 1% снижает вибрационную прочность на 30%, непровары в 5% площади в корне шва — на 50%.

Плотность шва является основой хорошей вибрационной прочности. Весьма плотный шов дает автоматическая сварка, которая и должна применяться в первую очередь. Вибрационная прочность понижается с увеличением областей напряженных (переохлажденных) структур к околошовной зоне; поэтому в конструкциях, работающих на вибрационную нагрузку, технология сварки должна быть так подобрана, чтобы размеры этих зон были наименьшими. В соответствии с этим следует избегать сварки на морозе в конструкциях, работающих на динамическую нагрузку. В то же время вибрационная прочность при понижении температуры повышается; поэтому надежная эксплуатация конструкций, хорошо сваренных и не имеющих повреждений, работающих на вибрационную нагрузку при пониженных температурах, вполне возможна. В ответственных конструкциях, работающих на динамическую нагрузку, должна применяться сталь 3 спокойная, поставляемая по подгруппе В, а также низколегированная, ввиду более высококачественной структуры этих сталей и малого вероятия появления в них горячих трещин, оказывающих очень большое отрицательное влияние на вибрационную прочность.

Разделка кромок и вид тока не влияют на вибрационную прочность, но для конструкций, работающих на вибрационную нагрузку, совершенно обязательна подварка корня. Как уже было отмечено, большое влияние на вибрационную прочность оказывает масштабный фактор, т. е. размеры элементов. Особенно это важно для сварных соединений; поэтому определение вибрационной прочности последних следует производить на больших образцах.

Повышению вибрационной прочности служат все мероприятия по снижению явления концентрации напряжений, охарактеризованные выше; некоторые из них показаны на рис. 71.

Разрушение от усталости сварных соединений происходит по основному металлу в местах наибольшей концентрации напряжений.

Из изложенного следует, что рассеяние значений вибрационной прочности сварных соединений должно быть очень велико. Для соединений со стыковыми швами величина вибрационной прочности зависит от формы шва; она больше для швов со снятым наплывом. В этом случае предел усталости для соединений из стали 3 спокойной колеблется при шлакообразуюших электродах и наличии подварки корня в пределах от 20 до 14 кг/мм2, при автоматической сварке — от 22 до 12 кг/мм2 (последнее в более крупных образцах). При полном асимметричном цикле (см. рис. 18> вибрационная прочность соединения близка к пределу текучести и составляет 25 — 20 кг/мм2; наличие наплыва на стыковом шве снижает вибрационную прочность при полном симметричном цикле до 18 — 10 кг/мм2, при полном асимметричном цикле — до 22 — 16 кг/мм2. Отсутствие подварки корня (что не допускается Техническими условиями) снижает предел усталости до 8 — 6 кг/мм2 и ниже при полном симметричном цикле. Вибрационная прочность соединений с угловыми швами весьма мала, поэтому в конструкциях, работающих на вибрационные нагрузки, применяются только улучшенные угловые швы: лобовые, обработанные и более пологие (с отношением катетов 1:1,5 и меньше): фланговые, обработанные, а при ручной сварке—вогнутые. При автоматической сварке достаточно, чтобы швы имели ровную поверхность. При соблюдении указанных условий вибрационная прочность лобовых швов, расположенных с двух сторон листа (например, прикрепляющих две накладки), может достигнуть значений: при полном симметричном цикле — 8 кг/мм2. при асимметричном — 14 кг/мм2. а при более пологих швах и выше. Обычные лобовые швы имеют вибрационную прочность при асимметричном цикле 12 — 8 кг1мм2. Вибрационная прочность обработанных фланговых швов при полном симметричном цикле составляет 6 — 4 кг/мм2, а при полном асимметричном цикле —12 —8 кг/мм2, необработанных — соответственно 4 — 3 кг/мм2 и 10 —6 кг/мм2. Вибрационная прочность К - образных швов (см. рис. 51), близких по своей структуре к стыковым, более высока (примерно 15 кг/мм2). Такую же прочность имеют парные угловые швы в тавровом сечении, выполненном автоматической сваркой при полном проплавлении стенки. Весьма высокие коэффициенты концентрации у угловых швов (лобовых и фланговых) делают применение конструкций из низколегированной стали с рабочими соединениями на угловых швах при работе на вибрационную нагрузку мало рациональным, так как более высокая стоимость стали не компенсируется уменьшением размеров элементов.

Приварка к элементу дополнительных деталей (выступающих фасонок, ребер и т. д.) отрицательно отражается на вибрационной работе элемента. Так, приварка к элементу двух выступающих фасонок, даже плавно подходящих к месту крепления элемента, снижает вибрационную прочность при отношении напряжений

с 22 до 17 кг1мм2, т. е. примерно на 20%; замена такой фасонки прямоугольной или трапецеидальной уменьшает число циклов, необходимое для разрушения при указанном отношении напряжений и наибольшем напряжении 17 кг/мм2, с 2000000 до 300—400 тыс., т. е. примерно а 5-6 раз.

Эффективные коэффициенты концентрации напряжений в этих и аналогичных случаях могут быть приняты:

1) при прикреплении фасонок плавной криволинейной формы и обработки концов швов—1,5;

Понятие виброустойчивости и вибропрочности

Все виды РЭА подвергаются воздействию внешних механических нагрузок: вибрация, удары, ускорение, акустические шумы, которые передаются к каждой детали, входящей в конструкцию. Количество переданной энергии определяет уровень и характер изменения конструкции. Допустимые уровни механического изменения конструкции определяется её прочностью и устойчивостью к механическому воздействию.

Под прочностью конструкции понимается способность РЭА выполнять функции и сохранять параметры после приложения механических воздействий.

Устойчивость – способность РЭА сохранять функции и параметры в процессе механического воздействия.

Отклик или реакция конструкции на механическое воздействие называют трансформацию и преобразование энергии механического возбуждения. К откликам относятся механические напряжения в элементах конструкции, перемещение элементов, соударение, деформация, разрушение конструктивных элементов, изменение свойств и параметров.

Отказы м.б. восстанавливаемые и невосстанавливаемые.

На транспортируемую РЭА в процессе её эксплуатации воздействуют вибрации, ударные нагрузки, линейные ускорения. Гармонические вибрации характеризуются частотой, амплитудой, ускорением. Ударные нагрузки характеризуются числом одиночных ударов или их серий, длительностью ударного импульса, его формы, линейной скорости при ударе, перемещением соударяющихся тел.

Линейные ускорения характеризуются ускорением, длительностью, знаком воздействия ускорения, возникающих при вибрации, ударах и ускорениях перегрузки оцениваются соответствующими коэффициентами. Для уменьшения воздействия вибрации и ударов, РЭА устанавливают на амортизаторы или применяют демпфирующие материалы. Воздействие линейных ускорений эквивалентно увеличению массы РЭА. При значительной длительности воздействия требует увеличения прочности конструкции.

Виброустойчивость – свойство объекта при заданной вибрации выполнять заданные функции и сохранять значения своих параметров в пределах нормы.

Вибропрочность – прочность при заданной вибрации после её прекращения.

Конструкция как колебательная система.

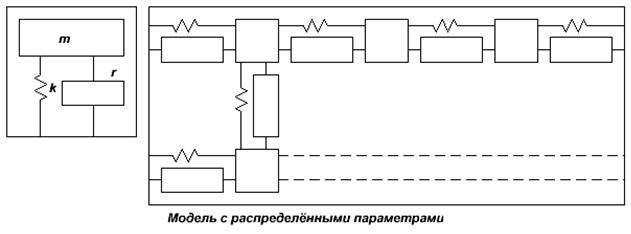

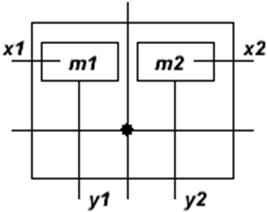

Основными параметрами любой конструкции с позиции реакции на механическое воздействие является m – масса, k – жёсткость и механическое сопротивление (демпфирование), r – элемент демпфирования. Если этих элементов очень много, то изображается на каком-то пространстве и на нём устанавливаются элементы.

Важнейшим показателем механической системы является число степеней свободы, определяющих положение системы в пространстве в любой момент времени.

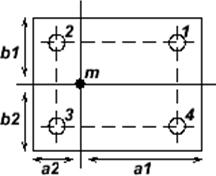

Центр тяжести вычисляется:

Расстояние до точек крепления:

Нагрузка на амортизатор в точке 1:

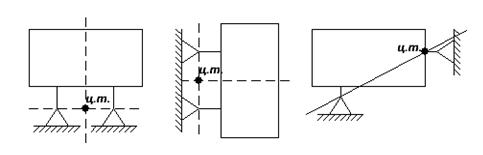

Один из эффективных методов увеличения устойчивости конструкции является использование амортизаторов. Действие амортизаторов основано на демпфировании результирующих частот, т.е. поглощение части колебательной энергии.

Эффективная амортизация характеризуется коэффициентом динамичности или передачи, численное значение которого зависит от частоты действующих вибраций(f) к частоте амортизации(fo). При разработке схем амортизации необходимо следовать к тому, чтобы система имела минимальное число собственных частот и чтобы они были в 2-3 раза меньше наименьшей частоты возмущающей силы.

Для амортизированной РЭА следует как можно больше уменьшать собственную частоту, а для неамортизированной – увеличивать. Приближая её к верхней границе возмущающих воздействий.

Читайте также: