Сталь электротехническая магнитные свойства

Обновлено: 25.04.2024

Электротехнические стали (ЭТС) – класс ферромагнитных материалов, применяющихся для изготовления магнитно-активных частей электромашин и приборов, вырабатывающих и преобразующих электрическую энергию: генераторов, трансформаторов, электродвигателей, реле, электромагнитов. По способу изготовления ЭТС делятся на горячекатаные и холоднокатаные. Несмотря на то что химический состав ЭТС обычно не нормируется, они распределяются на группы в зависимости от массовой доли главного легирующего элемента (кремний или кремний совместно с алюминием), как это показано в табл. 1.

Стали могут изготовляться с незащищённой металлической поверхностью или иметь электроизоляционное покрытие. Термостойкость обозначается в марке буквой Т, улучшение штампуемости – буквой Ш, нетермостойкое покрытие – буквой Н. Если для листовой стали проводился контроль внутренних дефектов, то добавляется буква У.

Обозначение марки стали состоит из четырёх- пяти цифр с возможным добавлением одной-двух букв.

Первая цифра означает класс по структурному состоянию и виду прокатки:

- 1 – горячекатаная изотропная,

- 2 – холоднокатаная изотропная,

- 3 – холоднокатаная анизотропная.

Вторая цифра – группа стали по содержанию кремния (см. табл. 1).

Третья цифра – вид стали по основным нормируемым характеристикам магнитных свойств.

- при цифре 0 – это величина удельных магнитных потерь при частоте тока в 50 Гц и индукции 1,7 Тл, а также индукция при напряжённости поля 100 А/м;

- при цифре 1 – величина удельных магнитных потерь при частоте тока в 50 Гц и индукции 1 и 1,5 Тл, а также индукция при напряжённости поля 2500 А/м;

- при цифре 2 – величина удельных магнитных потерь при частоте тока от 200 Гц и индукции 0,75, 1 и 1,5 Тл;

- при цифре 6 – величина индукции в слабых полях при напряжённости поля 0,4 А/м;

- при цифре 7 – величина индукции в сильных полях при напряжённости поля 10 А/м;

- цифра 8 характеризует релейные стали.

Таким образом, первые три цифры определяют тип стали. Для всех сталей, кроме релейных, четвёртая (последняя) цифра означает уровень основных нормируемых характеристик: 1 – нормальный, 2 – повышенный, 3 – высокий, 4 и более – высшие уровни.

Для релейных сталей четвёртая и пятая цифры задают величину их характеристики (значение коэрцитивной силы в А/м).

По сортаменту и видам продукции ЭТС подразделяются следующим образом:

- для электромашин промышленной частоты тока (трансформаторы, генераторы, электродвигатели) они выпускаются в виде рулонов, листов и резаных лент;

- для аппаратов, работающих при повышенных частотах тока, – в виде лент;

- для магнитопроводов машин и приборов, работающих в режиме включение – отключение (реле, пускатели, электромагниты), – в виде листов, рулонов, лент и профилей из релейных сталей.

Ниже (табл. 2–5) приводятся основные показатели магнитных свойств (удельные магнитные потери, индукция и её разброс) ЭТС различных типов. Здесь и далее частота задаётся в герцах, магнитная индукция – в теслах. Таким образом, например, Р1,5/50 означает величину удельных магнитных потерь в Вт/кг при магнитной индукции, равной 1,5 Тл, и частоте тока 50 Гц.

Для релейных сталей содержание основных элементов обычно не должно превышать: 0,04% углерода; 0,3% кремния; 0,3% марганца.

В настоящий момент производятся 20 марок таких сталей, их магнитные свойства должны соответствовать нормам, приведённым в табл. 5.

Магнитные материалы, применяемые для изготовления электрических аппаратов

Для изготовления магнитопроводов в аппаратостроении и приборостроении применяются следующие ферромагнитные материалы: технически чистое железо, качественная углеродистая сталь, серый чугун, электротехническая кремнистая сталь, железоникелевые сплавы, железокобальтовые сплавы и др.

Рассмотрим кратко некоторые их свойства и возможности применения.

Технически чистое железо

Для магнитных цепей реле, электроизмерительных приборов, электромагнитных муфт, магнитных экранов и т. п. широко используется технически чистое железо. Этот материал имеет очень малое содержание углерода (меньше 0,1%) и минимальное количество марганца, кремния и других примесей.

К таким материалам обычно относят: армко-железо, чистое шведское железо, электролитическое и карбонильное железо и т. п. Качество чистого железа зависит от незначительных долей примеси.

Наиболее вредное влияние на магнитные свойства железа оказывают углерод и кислород. Получение химически чистого железа сопряжено с большими технологическими трудностями и является сложным и дорогим процессом. Специально разработанная в лабораторных условиях технология с двукратным высокотемпературным отжигом в водороде позволила получить монокристал чистого железа с исключительно высокими магнитными свойствами.

Наибольшее распространение нашла сталь типа армко , полученная мартеновским способом. Этот материал имеет достаточно высокую магнитную проницаемость, значительную индукцию насыщения, сравнительно невысокую стоимость и вместе с тем обладает хорошими механическими и технологическими свойствами.

Низкое электрическое сопротивление стали армко прохождению вихревых токов, увеличивающих время срабатывания и отпускания у электромагнитных реле и муфт, принято считать крупным недостатком. В то же время при использовании этого материала для электромагнитных реле времени это свойство, наоборот, является положительным фактором, так как позволяет получить исключительно простыми средствами сравнительно большие замедления работы реле.

Промышленность производит три марки листовой технически чистой стали типа армко: Э, ЭА и ЭАА. Они отличаются величинами максимальной магнитной проницаемости и коэрцитивной силы.

Углеродистые стали выпускаются в виде прямоугольных, круглых и других сечений, из них также отливаются детали различного профиля.

Для магнитных систем серый чугун, как правило, не применяется вследствие плохих магнитных свойств. Использование его для мощных электромагнитов может быть оправдано экономическими соображениями. Он также применяется для оснований, плат, стоек и других деталей.

Чугун хорошо отливается и легко обрабатывается. Ковкий чугун, специальным образом отожженный, а также некоторые сорта серого легированного чугуна обладают достаточно удовлетворительными магнитными свойствами.

Электротехнические кремнистые стали

Тонколистовая электротехническая сталь получила широкое применение в электроприборостроении и аппаратостроении и используется для всевозможных электроизмерительных приборов, механизмов, реле, дросселей, феррорезонансных стабилизаторов и других устройств, работающих на переменном токе с нормальной и повышенной частотой. В зависимости от технических требований к потерям в стали, магнитным характеристикам и применяемой частоте переменного тока выпускается 28 марок тонколистовой стали толщиной от 0,1 до 1 мм.

Для увеличения электрического сопротивления вихревым токам в состав стали добавляется различное количество кремния и в зависимости от его содержания получают: слаболегированные, среднелегированные, повышеннолегированные и высоколегированные стали.

При введении кремния потери в стали уменьшаются, магнитная проницаемость в слабых и средних полях возрастает, а коэрцитивная сила уменьшается. Примеси (в особенности углерод) в этом случае влияют слабее, старение стали уменьшается (потери в стали с течением времени изменяются слабо).

Применение кремнистой стали улучшает стабильность работы электромагнитных механизмов, увеличивает быстродействие на срабатывание и отпускание и уменьшает возможность «залипания» якоря. В то же время с введением кремния ухудшаются механические свойства стали.

При значительном содержании кремния (более 4,5%) сталь делается хрупкой, твердой и трудно обрабатываемой. Мелкие штамповки дают значительный брак и быстрый износ штампа. Увеличение содержания кремния также снижает индукцию насыщения. Кремнистые стали выпускаются двух видов: горячекатаные и холоднокатаные.

Холоднокатаные стали имеют различные магнитные свойства в зависимости от кристаллографических направлений. Их подразделяют на текстурованные и малотекстурованные. Текстурованные стали обладают несколько лучшими магнитными свойствами. Холоднокатаная сталь по сравнению с горячекатаной имеет более высокую магнитную проницаемость и низкие потери, но при условии, если магнитный поток совпадает с направлением прокатки стали. В противном случае магнитные свойства стали значительно снижаются.

Применение холоднокатаной стали для тяговых электромагнитов и других электромагнитных устройств, работающих при сравнительно высоких индукциях, дает значительную экономию в н. с. и потерях в стали, что позволяет уменьшить общие габариты и вес магнитной цепи.

Согласно ГОСТ буквы и цифры отдельных марок сталей обозначают: 3 - электротехническая сталь, первая за буквой цифра 1, 2, 3 и 4 указывает степень легирования стали кремнием, а именно: (1 - слаболегированная, 2 - среднелегированная, 3 - повышеннолегированная и 4 - высоколегированная.

Вторая за буквой цифра 1, 2 и 3 обозначает величину потерь в стали на 1 кг веса при частоте 50 гц и магнитной индукции В в сильных полях, причем цифра 1 характеризует нормальные удельные потери, цифра 2 - пониженные и 3 - низкие. Вторая за буквой Э цифра 4, 5, 6, 7 и 8 указывает: 4 - сталь с удельными потерями при частоте, равной 400 гц, и магнитной индукции в средних полях, 5 и 6 - сталь с магнитной проницаемостью в слабых полях от 0,002 до 0,008 а/см (5 - с нормальной магнитной (проницаемостью, 6 - с повышенной), 7 и 8 - сталь с магнитной проницаемостью в средних (полях от 0,03 до 10 а/см (7 - с нормальной магнитной проницаемостью, 8 - с повышенной).

Третья по порядку следующая за буквой Э цифра 0 обозначает, что сталь холоднокатаная текстурованная, третья и четвертая цифры 00 указывают, что сталь холоднокатаная малотекстурованная.

Например, сталь Э3100 является повышеннолегированной холоднокатаной малотекстурованной с нормальными удельными потерями при частоте 50 гц.

Буква А, поставленная после всех этих цифр, обозначает особо низкие удельные потери в стали.

Для трансформаторов тока и некоторых видов аппаратов связи, магнитные цепи которых работают при очень малых индукциях.

Эти сплавы, известные также под названием пермаллоев , главным образом применяются для изготовления аппаратов связи и автоматики. Характерными свойствами пермаллоев являются: большая магнитная проницаемость, низкая коэрцитивная сила, малые потери в стали, а для ряда марок - наличие, кроме того, прямоугольной формы петли гистерезиса.

В зависимости от соотношения железа и никеля, а также содержаний других компонентов, железоникелевые сплавы выпускаются нескольких марок и имеют различные характеристики.

Железоникелевые сплавы изготавливаются в виде холоднокатаных термически необработанных лент и полос толщиной 0,02 - 2,5 мм различной ширины и длины. Выпускаются также горячекатаные полосы, прутки и проволоки, но они не нормируются.

Из всех марок пермаллоев сплавы с содержанием никеля 45-50% обладают наиболее высокой индукцией насыщения и сравнительно высоким удельным электрическим сопротивлением. Поэтому эти сплавы позволяют получить при небольших воздушных зазорах необходимое тяговое усилие электромагнита или реле при малых потерях н. с. на сталь и вместе с тем обеспечить достаточное быстродействие.

Для электромагнитных механизмов весьма существенным является остаточная тяговая сила, получаемая за счет коэрцитивной силы магнитного материала. Применение пермаллоя дает снижение этой силы.

Сплавы марок 79НМ, 80НХС и 79НМА, обладающие очень малой коэрцитивной силой, весьма высокими магнитной проницаемостью и удельным электрическом сопротивлением, могут быть использованы для магнитных цепей высокочувствительных электромагнитных, поляризованных и других реле.

Применение пермаллоев марок 80НХС и 79НМА для маломощных дросселей с малым воздушным зазором дает возможность получить весьма большие индуктивности при малых по объему и весу магнитопроводах.

Для более мощных электромагнитов, реле и других электромагнитных устройств, работающих при сравнительно большой н. с, пермаллой не имеет особых преимуществ перед углеродистыми и кремнистыми сталями, так как индукция насыщения значительно ниже, а стоимость материала выше.

Промышленное применение получил сплав, состоящий из 50% кобальта, 48,2% железа и 1,8% ванадия (известен под названием пермендюр). При сравнительно небольших н. с. он дает наибольшую индукцию из всех известных магнитных материалов.

В слабых полях (до 1 а/см) индукция пермендюра ниже индукции горячекатаных электротехнических сталей Э41, Э48 и в особенности холоднокатаных электротехнических сталей, электролитического железа и пермаллоя. Потери на гистерезис и вихревые токи пермендюра сравнительно велики, а удельное электрическое сопротивление относительно мало. Поэтому этот сплав представляет интерес для изготовления электрической аппаратуры, работающих при большой магнитной индукции (электромагниты, динамические репродукторы, мембраны телефонов и т. п.).

Например, для тяговых электромагнитов и электромагнитных реле применение его при малых воздушных зазорах дает определенный эффект. Заданное тяговое усилие можно получить при меньших габаритах магнитной цепи.

Материал этот выпускается в виде холоднокатаных листов толщиной 0,2 - 2 мм и прутков диаметром 8 - 30 мм. Существенным недостатком железокобальтовых сплавов является их высокая стоимость, вследствие сложности технологического процесса и значительной стоимости кобальта. Кроме перечисленных материалов, в электрических аппаратах используются и другие, например железоникелекобальтовые сплавы, которые имеют постоянную магнитную проницаемость и очень малые потери на гистерезис в слабых полях.

Телеграмм канал для тех, кто каждый день хочет узнавать новое и интересное: Школа для электрика

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Проводниковые железо и сталь

В природе железо находится в различных соединениях с кислородом ( F еО, F е2 O 3 и др.). Выделить химически чистое железо из этих соединений чрезвычайно трудно. По электрическим и магнитным свойствам к химически чистому железу приближается железо, очищенное от примесей электролитическим способом ( электролитическое железо ). Общее количество примесей в электролитическом железе не превышает 0,03%.

Основными примесями в железе являются: кислород (О 2 ), азот (N2), углерод (С), сера ( S ), фосфор (Р), кремний ( Si ), марганец (М n ) и некоторые другие. Большинство примесей попадают в железо из руды и топлива.

Кремний и марганец специально вводятся в железо в качестве раскислителей. Они легко соединяются с кислородом и образуют окислы, которые в расплавленном железе (стали) всплывают на поверхность в виде шлака и удаляются. Этим улучшают механические свойства сталей, но, оставаясь в небольшом количестве в стали, они снижают ее электропроводность.

Сера и фосфор - вредные примеси . Попадая в железо и сталь из руды и топлива, они вызывают хрупкость сталей. Газы (азот и кислород) - тоже вредные примеси, так как они ухудшают электрические и магнитные свойства железа и сталей .

Примесью, резко снижающей электропроводность железа, является углерод. Сплавы железа с углеродом называются сталями. Кроме углерода, в сталях содержатся другие элементы, вводимые специально с целью получения тех или иных свойств (легирующие элементы).

Техническими сортами железа являются малоуглеродистые стали, содержание углерода в которых составляет от 0,01 до 0,1%. В конструкционных сталях углерод содержится в количестве от 0,07 до 0,7%, а в инструментальных и других специальных (легированных) сталях - от 0,7 до 1,7%.

Железо и сталь - наиболее дешевые и доступные проводниковые материалы, обладающие высокой механической прочностью при растяжении, но их применение ограничивается следующими недостатками.

Железо и сталь имеют низкую коррозионную стойкость, т. е. они легко окисляются на воздухе - ржавеют. Кроме того, обладают повышенным удельным сопротивлением (р = 0,13 - 0,14 ом х мм2/м) по сравнению с медью и алюминием. Электрическое сопротивление у железа и стали на переменном токе сильно возрастает, поскольку железо и сталь являются магнитными материалами. Поэтому ток в большей степени вытесняется из средней части провода к его поверхности (поверхностный эффект).

Для снижения этого эффекта и величины электрического сопротивления переменному току стараются применять стали с возможно меньшей величиной магнитной проницаемости.

Для изготовления стальной проволоки применяют сталь с содержанием углерода от 0,10 до 0,15%, обладающую следующими свойствами: плотностью 7,8 г/см3, температурой плавления 1392 - 1400 о С, пределом прочности при растяжении 55 - 70 кг/мм2, относительным удлинением 4 - 5 %, удельным сопротивлением 0,135 - 146 ом хмм2/м, температурным коэффициентом сопротивления α = +0,0057 1/°С.

Для защиты от атмосферной коррозии стальные провода покрывают тонким слоем меди или цинка (0,016 - 0,020 мм).

Стальную проволоку и шины применяют также в качестве сердечников в биметаллических проводниках, обеспечивающих значительную экономию проводниковой меди. Биметаллические проводники применяют в электрических аппаратах (рубильники, контакторы и др.).

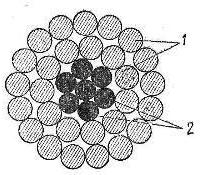

Рис. 1. Поперечное сечение биметалического провода

Рис. 2. Поперечное сечение биметаллического провода сталеалюминиевого провода: 1 - алюминиевая проволока, 2 - стальная проволока

Стальная оцинкованная проволока с большой механической прочностью при растяжении (130 - 170 кг/мм2) используется в качестве сердечников в сталеалюминиевых проводах для повышения их механической прочности на разрыв.

Электротехническая сталь (трансформаторная) – свойства и применение

Электротехническая сталь – это разновидность черного металла с улучшенными электромагнитными свойствами. Добиться этого удается внедрением кремния. Таким образом, как металл, электротехническая сталь представляет собой сплав железа с кремнием, содержание которого составляет 0.8 – 4.8%. Наименование, этот специфический состав получил вследствие области своего непосредственно применения.

Электротехническая сталь, также имеет названия динамная сталь, трансформаторная сталь и кремнистая электротехническая сталь.

Зачем кремний в стали?

Легирование производится не чистым элементом кремнием, а ферросилицием. Это вещество представляет собой сплав FeSi с железом. Легирование стали Si позволяет вывести из металла кислород, элемент – оказывающий наибольшее негативное воздействие на магнитные свойства Fe. Происходит реакция восстановления железа из его окислов, с результирующим образованием оксида кремния, частичного переходящего в шлак.

Так выглядит ферросилициий – марка ФС45

Второй положительный эффект от внедрения кремния в сталь связан с выделением цеменита (Fе3С) из металла, который замещается образующимся графитом. Оба соединения, оксид железа и цеменит увеличивают коэрцитивной силы в металле, что приводит к росту потерь на гистерезис. Более того, легирование кремнием железа с концентрацией Si выше 4% способствует также снижению потерь на вихревые токи, что обусловлено повышением удельного электрического сопротивления электротехнической стали относительно ее марок, нелегированных кремнием.

Химический состав стали с улучшенными магнитными характеристиками

Исходя из вышесказанного, повышение содержания кремния в металле снижает удельный вес оксидов железа. Как показывает практика, одновременно с этим происходит рост индукции насыщения Вs железа. Ее максимальная величина достигается при содержании Si на уровне 6.4%.

Однако по химическому составу электротехническая сталь остается легированным металлом с содержанием кремния не более 4.8%. Это связано с ухудшением механических свойств металла, хрупкости в частности, при росте концентрации Si. Наряду с кремнием в электротехническую сталь может добавляться алюминий на уровне 0.5%.

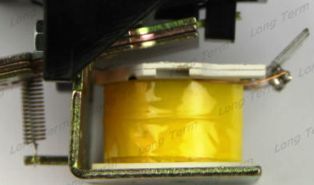

Сердечник трансформатора из электротехнической стали

Исходя из химического состава (содержания легирующих примесей), металл разделяют на две категории динамная и трансформаторная сталь. В первой разновидности процент вхождения кремния составляет 0.8 – 2.5%, тогда как трансформаторное железо характеризуется уровнем легирования 3.0 – 4.5%.

Изотропная и анизотропная сталь – отличия производства

Как можно понять из вышесказанного, характеристики легированного соединения сильно зависят от содержания кремния. Вторым фактором, определяющим свойства металла, выступает его внутренняя структура, которая формируется в процессе производства. В частности горячекатаная и холоднокатаная стали обладают различными по размеру ячейками. Для крупнокристаллических материалов характерны большие величины магнитной проницаемостью, но коэрцитивная сила существенно ниже, чем у металлов с мелкокристаллической структурой. Варьировать размер зерна позволяют два вида обработки: механическая и термическая.

Так отжиг стали способствует понижению внутренних напряжений в металле, одновременно приводя к увеличению кристаллов, образующих его структуру. Горячая прокатка электротехнической стали не способна создать устойчивую ориентацию зерен внутри металла, оставляя ее хаотичной. Подобная изотропная сталь, как результат, характеризуется независимостью магнитных свойств от направления.

Добиться текстурованной структуры с определенной пространственной ориентацией кристаллов в металле позволяет повторной холодной прокатки стали, сопровождающаяся отжигом при особых условиях. Как результат получается анизотропная сталь, где ребра кубической решетки кристаллов установлены в направлении прокатки. Расположив анизотропную сталь в правильном направлении, можно добиться повышения магнитной проницаемости, одновременно понизив коэрцитивную силу.

Производство электротехнической стали налажено в виде листового проката с шириной полосы 240 – 1000 мм. Металл выпускается рулонами или отдельными листами, длина которых варьируется от 720 до 2000 мм. Толщина электротехнического стального профиля начинается с 0.05 мм и может иметь следующие показатели: 0.1, 0.2, 0.35, 0.5 и 1,0 мм. Кроме того, классификация электротехнических сталей по разновидности продукции допускает следующие виды проката: сортовой и лента резанная.

Марки изотропной тонколистовой стали х/к: 2011, 2012, 2013, 2014, 2015, 2016, 2312, 2411, 2412, 2413, 2414, 2421.

Марки анизотропной тонколистовой стали х/к: 3311 (3411), 3411, 3412, 3413, 3414, 3415, 3404, 3405, 3406, 3407, 3408, 3409.

Металлическая буква “Е” – что это?

Всех мучил вопрос в детстве – что эта за металлическая буква Е или Ш такая?

Эта металлическая пластина в виде буквы Ш или Е (кто как видит) и есть та самая трансформаторная сталь, точнее сердечник трансформатора, изготовленный из электротехнической стали. Такие пластины часто попадались в детстве – ржавые, гнутые, склеенные, кто-то затачивал их и бросался, словно, самурайскими сюрикэнами.

Буква Е или Ш – та, что мы видели в детстве

Этих металлических букв Ш (Е), казалось, валяется целая куча – они были в каждом дворе иногда валялись целыми россыпями, а появлялись они после разбора вот таких трансформаторов, см. фото:

Внутри этого трансформатора находится сердечник из трансформаторной стали и склеенных букв “Е”

Электротехническая сталь – марки

Маркировка данного вида металла представляет число, где его цифры указывают:

- Первая – структурное состояние металла и класс его прокатки. Это может быть горячекатаная (1) или холоднокатаная (2) изотропная, а также холоднокатаная анизотропная разновидность стали.

- Вторая – отображает процент вхождения кремния. Она принимает следующие допустимые значения от 0 до 5. Стартовая величина – менее 0.4% обозначается как 0. Вторая цифра 1 соответствуют содержанию Si 4 – 0.8 %. Последующие четыре значения отображают увеличение концентрации кремния на 1, вплоть до величины 4.8%.

- Третья цифра характеризует электромагнитные характеристики: коэрцитивная сила, магнитна индукция и прочие.

- Последние две цифры отображают количественное значение характеристики из третьего пункта.

Марки электротехнической стали:

- Сталь электротехническая сернистая: 1211, 1212, 1213, 1311, 1312, 1313, 1411, 1412, 1413, 1511, 1512, 1513, 1514, 1521, 1561, 1562, 1571, 1572, 2011, 2012, 2013, 2111, 2112, 2211, 2212, 2213, 2214, 2215, 2216, 2311, 2312, 2411, 2412, 2413, 2414, 2421, 3311, 3404, 3405, 3406, 3407, 3408, 3409, 3411, 3412, 3413, 3414, 3415, 3416, 3421, 3422, 3423, 3424, 3425

- Сталь электротехническая нелегированная: 10832, 10848, 10850, 10860, 10864, 10880, 10895, 11832, 11848, 11850, 11860, 11864, 11880, 11895, 20832, 20848, 20850, 20860, 20864, 20880, 20895, 21832, 21848, 21850, 21860, 21864, 21880, 21895

Свойства электротехнической стали

Ценность легированного кремнием железа обусловлена его улучшенными электромагнитными характеристиками: высокий уровень индукции насыщения, минимизация потерь на гистерезис, а также пониженная коэрцитивной сила. Поскольку анизотропная структура позволяет еще больше улучшить эти свойства, то спрос не текстурованные стали изначально выше.

Вопрос, для каких целей применяют электротехнические стали, находит ответ в наименовании металла. Одно из предназначений сплава – это сердечники в таких устройствах:

- трансформаторов тока;

- статоры и роторы электрооборудования;

- силовых трансформаторов.

Кроме того, электротехническая сталь – отличный материал для магнитопроводов в составе электрических аппаратов. Понять, почему сердечник трансформатора выполняют из электротехнической стали несложно. Это следует из свойств металла, в частности повышению удельного электрического сопротивления. Это, в свою очередь, приводит к уменьшению потерь мощности от вихревых токов, характерных для сердечника трансформатора. Как результат, повышается общая эффективность устройства, а сам сердечник меньше нагревается.

Еще больше нивелировать потери от вихревых токов, можно уменьшив толщину пластин. Поэтому электротехническая сталь для электродвигателей, в частности сердечников трансформаторов, должна иметь толщину 0.5 мм при частоте 50 Гц. Если источник тока работает на больших частотах, под сердечник используют более толстые листы электротехнической стали: 0.1 или 0.2 мм.

Дополнительные потери энергии в сердечнике трансформатора происходят вследствие гистерезиса – процесса циклического перемагничивания. Сузить петлю гистерезиса, соответственно уменьшить ее площадь приведут к понижению потерь на перемагничивание. Это вторая причина использования электротехнической стали в сердечнике трансформатора.

Поскольку снижение потерь на вихревые токи и гистерезис достигается повышением содержания кремния в металле, сплав с высокой концентрацией Si получил название трансформаторная сталь, характеристики которой лучше подстроены именно под трансформаторы. Выражаясь языком цифр, в производстве мощных трансформаторов использование текстурованной стали позволяет уменьшить уровень потерь на треть. Кроме того, это способствует снижению массы трансформатора на 10% и расхода самого металла на 20%.

Сбор сердечника трансформатора

Кроме трансформаторов, электротехническая сталь, в зависимости от марки применяется для:

- магнитных цепей при изготовлении электрического оборудования – марки 2212, сернистая изотропная, 20895/20880 АРМКО;

- электродвигателей и подобных изделий – марка 10895/Э12/АРМКО;

- прочая электротехническая продукция – марка10880/Э10/АРМКО.

Назначение некоторых марок стали электротехнической:

Основные производители электротехнической стали

Если рассматривать выпуск данного вида металла в мировом масштабе, то основными игроками выступаю восточные страны: Китай и Япония. Их долевой вклад в производстве и потребление электротехнической стали составляет до 50%. Дисбаланс между странами состоит в том, что Китай – основной производитель, тогда как Япония преимущественно экспортирует этот сортамент стали.

Готовая продукция – рулоны электротехнической стали

Россия относится к числу тех государств, где объемы производства металла превышают внутреннее потребление сортамента электротехническая сталь. Цена этого вида продукции на отечественном рынке составляет от 80 до 180 рублей за килограмм. На сегодня РФ сумела выйти на объемы производства данного сортамента металла, которые составляют 10% от общего мирового импорта электротехнической стали. Основными производителями металла на российском рынке выступают:

- Северсталь;

- ВИЗ-Сталь;

- Новолипецкий металлургический комбинат.

Объемы, производимой ими продукции троекратно превосходят потребности внутреннего рынка, что позволять импортировать электротехническую сталь как на Запад: Италия, Швейцария, так и в сторону Востока – Индия. Что касается долю конкретного вида стали в общем объеме, то две трети производственных мощностей ориентированы на выпуск динамного сортамента металла. И только 30% производства – это трансформаторная сталь, цена которой составляет 120 – 180 руб/кг.

Читайте также: