Сталь en 10088 2

Обновлено: 27.04.2024

Большинство видов финишной обработки обеспечивают высокую степень коррозионной стойкости поверхности. Шероховатая обработка поверхности (например, из группы G – см. ниже) может ограничивать коррозионную стойкость нержавеющего металлопроката при использовании в условиях, близких к пределу коррозионной стойкости для конкретной марки стали.

Влияние состояния поверхности на коррозионную стойкость плоского металлопроката c трудом поддается количественному анализу и скорее является предметом оценочных суждений.

Для точного определения специальной (декоративной) финишной обработки в конкретном применении обычно требуются консультации со специалистами со стороны производителя. Окончательное решение о применении конкретного вида специальной финишной обработки часто принимается с использованием эталонных образцов.

Стандартные состояния поверхности горячекатаного металлопроката

Способ обработки поверхности

Горячая прокатка, термообработка, без удаления окалины

Поверхность покрыта окалиной. Возможно применение в состоянии поставки в жаростойких изделиях, но для улучшения коррозионной стойкости необходимо удалить окалину.

Горячая прокатка, термообработка, механическое удаление окалины

Окалина удалена струйной очисткой или шлифовкой. При этом состоянии поверхности изделия имеют ограниченную стойкость к контактной коррозии.

Горячая прокатка, термообработка, травление

Наиболее употребительное состояние поверхности и коррозионная стойкость для горячекатаного металлопроката.

Горячая прокатка, без термообработки, без удаления окалины

Поверхность покрыта окалиной после горячей прокатки. Это состояние поверхности пригодно для продукции, предназначенной для дальнейшей переработки, например для холодной прокатки.

Стандартные состояния поверхности холоднокатаного металлопроката

Холодная прокатка, термообработка, травление, дрессировка

Наиболее употребительное состояние поверхности для холодной прокатки.

Гладкаяматоваяповерхностьсхорошейплоскостностью.

Диапазонтолщинпрокатаопределяетсяхарактеристиками дрессировочного стана производителя.

Холодная прокатка, термообработка, без удаления окалины

Гладкость поверхности определяется термообработкой.

Это состояние поверхности пригодно для изделий, подвергаемых механической

обработке или удалению окалины в дальнейшем производстве,

а также для жаростойких изделий.

Холодная прокатка, термообработка, травление

Более толстый металлопрокат. Гладкость поверхности хуже, чем у 2B, но подходит для многих применений.

Холодная прокатка, термообработка, механическое удаление окалины

Шероховатаяиматоваяповерхность. Обычно применяется для сталей с окалиной, очень стойкой к действию травильных растворов.

Холодная прокатка, нагартовка

Дрессировка аустенитных сталей увеличивает механическую прочность. Гладкость поверхности аналогична 2B.

Холодная прокатка, светлый отжиг

Блестящая «зеркальная» поверхность, очень гладкая.

Часто поставляется с покрытием пластиковой пленкой. Готовые изделия обычно

применяются без какой-либо дополнительной обработки поверхности.

Холодная прокатка, закалка и отпуск, без окалины

Применяется только для мартенситных сталей

(например, AISI 420). Окалина устраняется термообработкой

в защитной среде или удаляется механически после отжига.

Специальные виды обработки поверхности

Может быть получена из стандартных обработок групп «1» или «2». Матовая поверхность с однонаправленной текстурой.

Шлифовка или матовая полировка щетками

Может быть получена из стандартных обработок групп «1» или «2». Болеeгладкая, чем \"G\", тусклая поверхность с однонаправленной текстурой.

Наиболее гладкая из матовых поверхностей. Коррозионная стойкость достаточна для большинства наружных применений.

Может быть получена из стандартных обработок групп «1» или «2». Механически полированная рефлективная (вплоть до зеркальной) поверхность.

Холодная прокатка, термообработка, дрессировка на шероховатых вальцах

Однородная матовая поверхность, может быть получена из стандартных обработок 2Bor 2R.

Может быть получена из стандартных обработок групп «1» или «2». Толькоодностороннийрисунокповерхности. «Шашечный» рисунок (для стандартной обработки из группы «1») и более тонкие текстуры (для стандартной обработки из группы «2»).

Рифленая поверхность (например, с трапецевидным или синусоидальным рисунком).

Применимо к плоским (2R, 2P, 2K) или текстурным (2M) финишным обработкам.

Может быть получена из стандартных обработок групп «1» или «2». Обычно наносится одностороннее металлическое покрытие из олова, алюминия или титана.

Подробная информация о механической обработке поверхностей нержавеющей стали приведена в публикации ассоциации EuroinoxTheMechanicalFinishingofDecorativeStainlessSteelSurfaces .

Холодная прокатка, базовая шлифовка

Холодная прокатка, шлифовка или матовая полировка щетками

Холодная прокатка, сатинирование

Холодная прокатка, зеркальная полировка

Оригинал статьи на английском языке ( Specifying finishes for stainles steel production ) опубликован на сайте Британской ассоциации нержавеющей стали (BSSA) .

Публикация этой статьи подготовлена специалистами ГК "Нержавеющая лента". Мы специализируемся на производстве нержавеющей ленты толщиной от 0,02 мм и шириной от 2,9 мм на высокотехнологичном импортном оборудовании продольной резки, а также производит и продает другие виды нержавеющего проката.

EN 10088 – Европейский стандарт на нержавеющие стали

В этом Европейском стандарте приведен химический состав нержавеющих сталей, которые подразделяются в соответствии с их основными свойствами для коррозионностойких сталей, жаропрочных сталей и жаростойких сталей, и предусмотренные европейскими стандартами, приведенными в таблице 1 - Обзор материалов стандартов для нержавеющих сталей.

Справочные данные на некоторые физические свойства приведены в таблицах A. 1-A. 8.

Примечание: марки стали в приложении D.

Примечание: характеристики сталей указаны в EN 10090.

Примечание: информация о стальных отливках указана в различных европейских стандартах (см. библиографию).

Примечание:информация об инструментальных сталях указана в стандарте EN ISO 4957.

Примечание: сведения о сварочных материалах указаны в разных европейских стандартах (см. библиографию)

Настоящая часть стандарта EN 10088 определяет технические условия поставки для горячей или холодной прокатки листа/плиты и полосы из стандартных марок и специальных марок коррозионностойких нержавеющих сталей общего назначения.

Примечание: возможно использование нержавеющих сталей в контакте с пищевыми продуктами.

Общие технические условия поставки, указанные в стандарте EN 10021, применимы в дополнение к спецификации данного европейского стандарта, если иное не указано в настоящем Европейском стандарте.

Настоящий Европейский стандарт не распространяется на детали, изготовленные путем последующей обработки способами, которые перечислены в п. 1.1 с качественными характеристиками, измененными в результате такой дополнительной обработки.

Настоящая часть стандарта EN 10088 определяет технические условия поставки для полуфабрикатов, прутков, катанки, протянутой проволоки, профилей и изделий с улучшенной отделкой поверхности из коррозионностойких сталей для общего назначения.

Данная часть стандарта EN 10088 устанавливает технические условия поставки для горячего или холодного проката листовой пластины и/или полосы из стандартных и специальных марок коррозионностойких нержавеющих сталей для строительных целей в дополнение к общим техническим условиям поставки, указанным в EN 10021.

Европейский стандарт не распространяется на детали, произведенные дальнейшей обработкой с изменением формы продукта, и на перечисленные выше характеристики с измененными качествами в результате такой дальнейшей переработки.

Данная часть стандарта EN 10088 определяет технические условия поставки для изделий горячего или холодного проката - прутков, катанки, протянутой проволоки, профилей и изделий с улучшенной отделкой поверхности из стандартных и специальных марок коррозионностойких нержавеющих сталей для строительных целей в дополнение к общим техническим условиям доставки, указанным в стандарте EN 10021.

Настоящий стандарт не распространяется на детали, произведенные посредством дальнейшей обработки с изменениями форм продукции, перечисленными в пункте 1.1 и с качественными характеристиками, измененными в результате такой дальнейшей обработки.

Сталь en 10088 2

Поздравляем с Новым годом!

Желаем преданных друзей, верных соратников, искренних эмоций, щенячьего восторга, тепла, любви и ласки!

Здоровья, успехов, достатка, радости и взаимных симпатий. Будьте уверены, что все мечты исполнятся!

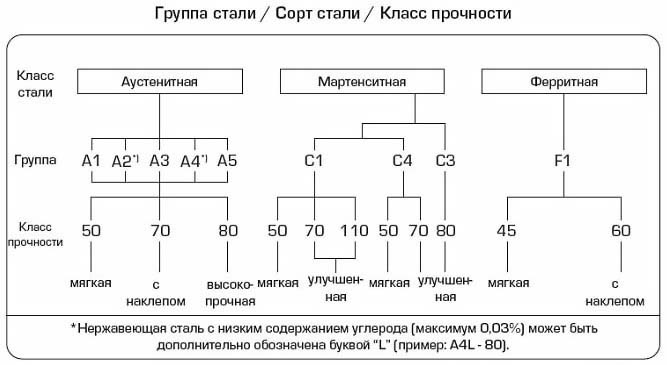

Характеристики нержавеющих сталей

Понятие «легированная нержавеющая сталь» является собирательным для более чем 120 различных марок нержавеющих сталей. В течение десятилетий было разработано множество различных сплавов, которые в каждом случае применения проявляли наилучшие свойства. Все эти сплавы имеют общую отличительную черту: благодаря содержащемуся в сплаве хрому они не нуждаются в дополнительной защите поверхности. Этот присутствующий в сплаве хром образует на поверхности бесцветный прозрачный оксидный слой, который сам залечивается при повреждениях поверхности благодаря содержащемуся в воздухе или воде кислороду. Нержавеющие стали объединены в DIN 17440 и DIN EN ISO 3506. По своей кристаллической структуре нержавеющие стали делятся на 4 основные группы:

Мартенситные легированные стали

По структуре к этой группе относятся материалы с долей хрома 10.5 – 13.0 % и содержанием углерода 0.2 – 1.0 %. В качестве легирующих добавок могут быть введены другие элементы. Данное содержание углерода допускает термообработку - так называемое улучшение. Тем самым становится возможным увеличение прочности.

Ферритные легированные стали (т.наз. хромистые стали)

Доля хрома в составе этих материалов составляет 12 –18%, содержание углерода очень низкое – менее 0.2% Они являются незакаливаемыми.

Аустенитные легированные стали (т.наз. хромоникелевые / хромоникельмолибденовые)

Аустенитные хромоникелевые стали обнаруживают особенно хорошее сочетание обрабатываемости, механических свойств и коррозионной стойкости. Поэтому они рекомендованы для множества применений и являются самой значительной группой нержавеющих сталей. Важнейшим свойством этой группы сталей является высокая коррозионная стойкость, повышающаяся с ростом содержания легирующих, особенно хрома и молибдена. Как и для ферритных сталей, для аустенитных достижение высоких технологических свойств требует мелкозернистой структуры. В качестве заключительной термообработки для предотвращения образования выделений проводится диффузионный отжиг при температурах от 1000 до 1150°С с последующим охлаждением в воде или на воздухе. В противоположность мартенситным, аустенитные стали являются незакаливаемыми. Высокая пластичность аустенитных сталей гарантирует хорошую холодную обрабатываемость давлением. Аустенитная структура подразумевает содержание 15 – 26% хрома и 5 – 25% никеля. С помощью добавки 2 – 6% молибдена повышается коррозионная стойкость и кислотостойкость. Также сюда же относятся так называемые стабилизированные нержавеющие стали, легированные титаном или ниобием. Эти элементы препятствуют образованию карбидов хрома при сварке.

Аустенитно-ферритные легированные стали (т.наз. дуплексные стали)

Дуплексные легированные стали, называемые по их двум структурным составляющим, содержат в своей аустенитно-ферритной структуре 18 – 25% хрома, 4 – 7% никеля и до 4% молибдена.

Со склада мы поставляем изделия из следующих сталей:

Группа стали

Номер материала

Краткое обозначение

Номер по AISI

Аустенитная структура

AISI 304

AISI 305

AISI 316

AISI 316 L

X 6 CrNiMoTi 17-12-2

Обозначение «V2А» восходит к 1912 году и означает результат «Versuchsreihe 2 Austenit» («Опытной серии 2 Аустенит»). Далее появились также «V3A», «V4A» и т.д., и хотя эти понятия используются сегодня главным образом в виде сокращений «А2», «А3», «А4» и т.д., эти обозначения не являются однозначными. Сегодня существует общеевропейская нумерационная система. При этом следует обратить внимание на то, что между обозначениями по AISI либо UNS и нумерацией материалов согласно EN 10088 нет однозначного соответствия. Так напр., материал AISI 304L соотнесён с материалом 1.4306, хотя имеет такие же свойства, что и 1.4301 и 1.4541.

Свойства групп нержавеющих сталей и формы их выпуска (лист, трубы, проволока и т.д.) определены стандартами

Для легированной нержавеющей стали действующие стандарты (по состоянию на декабрь 2002) приведены в следующей таблице:

Новые стандарты для крепёжных изделий

В настоящее время и в последующие годы будет переработано большое количество стандартов, и они будут объявлены обязательными. Будет продолжаться переход к DIN ISO и DIN EN. Поставщикам и потребителям следует с пониманием следить за развитием этого процесса и согласовывать момент перехода. В середине произошло изменение размера под ключ болтов с шестигранной головкой и шестигранных гаек (четыре диапазона размеров).

У шестигранных гаек аналогично изменяются размер под ключ, а кроме того одновременно и высота гаек (тип 1 - ISO 4032). Следует указать на новую редакцию и унификацию штифтов и пальцев (например, EN ISO 2338 взамен DIN 7, пальцы по EN ISO 2341 взамен DIN 1434, 1435, 1436). На винты с прямым и крестообразным шлицем в октябре 1994 г . также были приняты новые стандарты EN ISO, предусматривающие изменение размеров. Следует обратить внимание на то, что основные положения DIN 267, части 1, 4, 5, 9, 11, 12, 18, 19, 20, 21 заменены на DIN EN ISO. Принципиально было установлено, что в будущем EN уже не будут иметь пятизначные цифровыми обозначения, а обозначение EN ISO будет указывать на то, что стандарт ISO принят как стандарт EN и является обязательным. Двойное обозначение будет сохраняться в течение длительного времени, так что изделия согласно EN ISO будут доступны.

Совместимость с другими материалами

Согласно DIN 50900, часть 1 контактная коррозия есть «ускоренная коррозия участка металла, сводящаяся к коррозионному элементу, состоящему из пары металл/металл или металл/твёрдое тело с электронной проводимостью с различными свободными потенциалами коррозии. При этом ускоренно корродирующий участок металла является анодом коррозионного элемента». Контактная коррозия часто проявляется в виде равномерного или неравномерного съёма поверхности. Съём поверхности или массовые потери «неблагородного» компонента композиции зависит от величины протекающего в элементе тока («тока разности потенциалов») и скорости собственной коррозии при установившемся смешанном потенциале металлического сплава. Ток элемента является комплексной величиной, зависящей от геометрического расположения, размеров контактирующих со средой поверхностей электродов, равновесных потенциалов и поляризационных сопротивлений компонентов, а также от сопротивления электролитической среды. Для оценки коррозионной угрозы неблагородному компоненту материала существенной является не величина разности потенциалов (различие напряжений) между связанными друг с другом материалами, а характеристика кривых парциальная плотность тока – потенциал для обоих материалов в воздействующей среде. Плотность тока коррозии (ток элемента) и, тем самым, контактная коррозия может изменяться на многие порядки величины при одинаковой разности потенциалов в зависимости от характера кривых анодной и катодной парциальных плотностей тока – потенциал. Решающим является то, насколько беспрепятственно или заторможенно, например, вследствие образования покровного слоя, могут протекать частные анодные и катодные реакции. Если при хорошей проводимости коррозионной среды существует неблагоприятное соотношение поверхностей (большой катод/маленький анод), контактная коррозия может привести к коррозионным повреждениям. Поэтому на практике непригодна оценка угрозы материалам, находящимся в электрическом контакте, на основании как теоретического ряда напряжений, так и эмпирическихрядов напряжений. Для строгой оценки угрозы сочетанию материалов требуются коррозионные испытания по DIN 50919.

Физические свойства

Физические свойства некоторых марок сталей в сравнении приводятся в нижеследующей таблице. Следует обратить внимание на повышенное тепловое расширение и пониженную теплопроводность аустенитных сталей. Их электрическое сопротивление выше, чем у нелегированных сталей вследствие присутствия легирующих компонентов. Важнейшим отличительным признаком ферритных/мартенситных хромистых сталей от хромоникелевых сталей является намагничиваемость. В противоположность намагничиваемым хромистым сталям аустенитные стали практически не проявляют намагничиваемости после диффузионного отжига. Холодная пластическая деформация может привести к изменению структуры аустенитных сталей, так что в результате может появиться ограниченная намагничиваемость. Присутствие никеля всё же в значительной мере обусловливает намагничиваемость аустенитных нержавеющих сталей, так что при повышенном содержании никеля едва ли удастся существенно снизить склонность к намагничиваемости и в холоднодеформированном состоянии.

Читайте также: