Сталь г13 характеристики применение

Обновлено: 26.04.2024

Цифра 110 в обозначении стали 110Г13Л обозначает среднее содержание углерода в стали сотых долях процента, т.е. среднее содержание углерода в стали 1,1%.

Буква Г озгначает, что сталь легирована марганцем, а цифра 13 за буквой указывает среднее содержание марганца в целых единицах, т.е. среднее содержание марганца в стали 13%.

Буква Л в конце марки стали означает, что сталь литейная.

Характеристики и применение

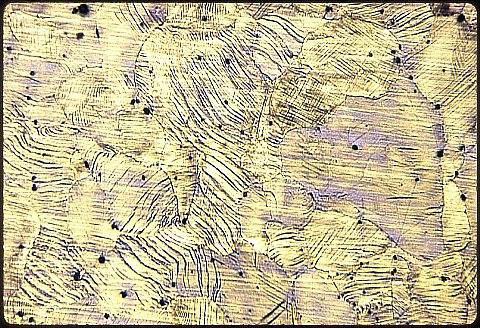

Высокомарганцевая аустенитная сталь 110Г13Л (сталь Гадфильда) разработана специально в качестве литейной и не имеет аналогов среди деформируемых. После закалки в воде с 1100 °C имеет аустенитную структуру и характеризуется сочетанием очень высокой износостойкости и ударной вязкости.

Согласно ГОСТ 977-88 сталь 110Г13Л обладает высоким сопротивлением износу при одновременном воздействии высоких давлений или ударных нагрузок. Применяется для изготовления:

- Корпуса вихревых и шаровых мельниц,

- щеки и конуса дробилок,

- трамвайные и железнодорожные стрелки и крестовины,

- гусеничные траки,

- звездочки,

- зубья и передние стенки ковшей экскаваторов,

- железнодорожные крестовины и др. тяжелонагруженные детали,

- другие детали, работающие на ударный износ

- работающие под действием статических и высоких динамических нагрузок и от которых требуется высокая износостойкость.

Сталь 110Г13Л не применяется для сварных конструкций.

Химический состав, % (ГОСТ 2176-77)

| C | Si | Mn | Cr | Ni | Cu | S | Р |

| не более | |||||||

| 0,90-1,40 | 0,80-1,00 | 11,50-15,00 | 1,00 | 1,00 | — | 0,05 | 0,120 |

Химический состав, % (ГОСТ 977-88)

| C | Si | Mn | Cr | Ni | Cu | S | Р |

| не более | |||||||

| 0,90-1,50 | 0,30-1,00 | 11,50-15,00 | 1,00 | 1,00 | 0,30 | 0,050 | 0,12 |

Химический состав, % (ГОСТ 21357-87)

| C | Si | Mn | Cr | Ni | Cu | S | Р |

| не более | |||||||

| 0,90-1,20 | 0,40-0,90 | 11,50-14,50 | 0,30 | 0,30 | 0,30 | — | — |

ПРИМЕЧАНИЕ. Для повышения износостойкости отливок из стали 110Г13Л допускается ее микролегирование титаном до 0,05%, ванадием до 0,3%, молибденом до 0,2%.

Рекомендуемые режимы термической обработки (ГОСТ 21357-87)

| Марка стали | Рекомендуемый режим термической обработки | Предел текучести | Временное сопротивление | Относительное удлинение | Относительное сужение | Ударная вязкость | Твердость | |

| KCV(-60) | KCU(-60) | |||||||

| МПа | % | кгс*м/см 2 | НВ | |||||

| 110Г13Л | Закалка с 1050-1100 °С в воде | 400 | 800 | 25 | 35 | 7,0 | — | 190 |

ПРИМЕЧАНИЕ. Структура стали 110Г13Л после термической обработки должна быть чисто аустенитной.

Механические свойства отливок сечением 30 мм при различных температурах испытания

| σ0,2, МПа | σв, МПа | δ5, % | ψ, % | KCU, Дж/см 2 , при температуре испытаний, °С | Твердость НВ | ||||

| +20 | -20 | -40 | -60 | -80 | |||||

| 360-380 | 654-830 | 34-53 | 34-43 | 260-350 | 240-320 | 220-300 | 190-300 | 90-210 | 186-229 |

ПРИМЕЧАНИЕ. Закалка с 1050-1100 °С в воде.

Предел выносливости

Предел длительной прочности [85]

σ200 1000 = 882 МПа; σ550 1000 = 107 МПа; σ300 1000 = 686 МПа; σ400 1000 = 441 МПа.

Характеристика стали Гадфильда: состав, применение

Металлургическая отрасль - одна из важнейших составляющих ВВП каждой страны, также она производит уникальные и полезные материалы. Без производимой металлургическими заводами продукции человечество не смогло бы обойтись. Сталь – один из них. Существуют разные виды этого материала, которые применяются во многих отраслях. Сталь, которая обладает высокой пластичностью и степенью износа, она же – сталь Гадфильда, – уникальный сплав. Требования к нему регламентируются ГОСТом 977-88 и зарубежными аналогами (США, Англия, Германия, Китай, Япония, Финляндия, Испания, Корея).

История стали Гадфильда

Исходя из названия, можно утверждать, что именно Роберт Гадфильд получил этот сплав. Кем же был этот разработчик? Роберт Гадфильд – английский металлург, который получил сплав с повышенной прочностью в 1882 году. Достаточно быстро эта сталь получила распространение и оказалась весьма уникальным материалом.

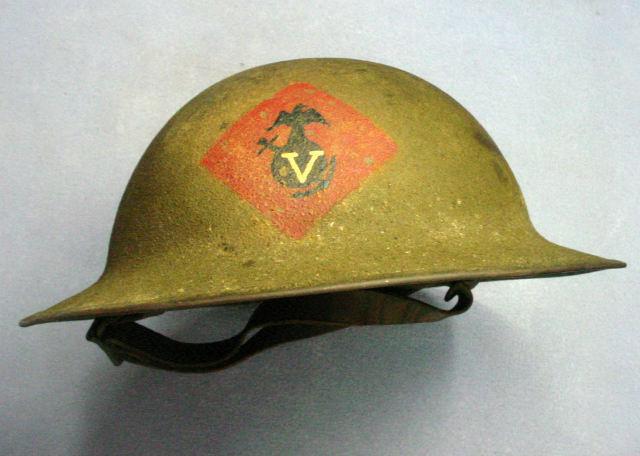

После того как Гадфильд разработал уникальную сталь, его разработкой заинтересовались военные. Это неудивительно, так как подобный сплав является неотъемлемым компонентом для создания защитной экипировки для военных.

Пехотные шлемы повышенной прочности – первая защитная экипировка, в основе которой лежит сталь Гадфильда. Подобные шлемы использовались солдатами британской армии, затем разработкой заинтересовались военные США и начали их производство. До 80-х технология стали Гадфильда не изменялась. Но с 80-х годов был разработан органопластик, который по прочности не уступал материалу, разработанному британским металлургом, но был намного легче.

Шлемы для пехоты – это не единственное применение стали Гадфильда. Британская компания «Виккерс» первой начала использовать для других целей эту высококачественную сталь. Гусеничный танковый трак начали производить из сплава Гадфильда в 20-х годах. Сталь увеличила пробег танковых траков с 500 до 4800 километров. Во время Первой мировой войны подобное увеличение пробега считали чуть ли не чудом. Сталь Гадфильда стала незаменимой для танкостроения. Вскоре этот сплав применяли не только в танкостроении, но и в других отраслях. В СССР сталь Гадфильда начала выплавляться в 1936 году.

Сталь Гадфильда: состав

Элемент (табл. Менделеева)

Анализируя химический состав, в особенности процентное содержание углерода и марганца, можно увидеть, что это аустенитная сталь. Подобная структура повышает износостойкость и упрочняет сплав. Таким образом, сталь является стойкой к деформационным процессам, обладая высокой степенью пластичности и ударной вязкостью. Металлурги утверждают, что этот сплав был первой легированной сталью, которую начали массово производить.

Свойства стали Гадфильда

Благодаря своим свойствам аустенитная сталь не могла обрабатываться режущими инструментами, так как обладает высокой вязкостью. Для изготовления продукции из этого материала может подойти только литье.

Сплав Гадфильда имеет высокую способность к наклепу, которая значительно выше, чем у аналогичных стальных сплавов. Аустенитная сталь имеет низкую твердость, но и высокую износостойкость при ударах, высоком давлении и при температурных перепадах. Исходя из этих характеристик можно говорить о том, что сталь британского металлурга подходит для работы в агрессивных средах.

Особенности технологии сварки стали Гадфильда

Теплопроводность аустенита значительно ниже, чем у других сталей, в 4-6 раз. Коэффициент теплового расширения в разы больше, чем у малоуглеродистых сталей – в 1,9 раз. Это очень важные характеристики металла, так как влияет на возможность возникновения холодных трещин в области воздействия температур.

Существует значительная вероятность и горячих трещин, что связано с литейной усадкой сплава, которая в 1,6 раза больше малоуглеродистого металла. Высокая температура трансформирует аустенитную структуру в мартенситную, что повышает риск возникновения трещин в области воздействия высоких температур.

Сферы применения стали Гадфильда

Благодаря своему химическому составу, характеристикам и особенностям аустенит используется во многих отраслях. Используя стальные изделия, можно быть уверенным в их надежности и высочайшей прочности.

Износостойкая сталь является достаточно популярным материалом. Огромное количество промышленных предприятий, которые производят высокопрочную продукцию, используют сталь Гадфильда. Следующую продукцию производят из этого сплава:

- Машиностроительную продукцию.

- Траки гусениц танков.

- Тракторы.

- Железнодорожные крестовины.

- Стрелочные переводы, способные работать в жестких ударных нагрузках и условиях истирания.

- Тюремные решетки на окна.

- Компоненты дробилок.

Занимательным является изготовление тюремных решеток из аустенита. Многие считают, что это форменное издевательство над заключенными, которые предпринимают попытку к бегству. Согласно классике жанра многие родственники проносят ножовки для заключенных, которые в надежде на свободу начинают пилить оконные решетки.

В случае использования обычного металла существует вероятность побега. Но сплав Гадфильда – это износостойкая сталь, которую обычной ножовкой распилить невозможно. Если начать распиливать решетки из сплава Гадфильда, то начинается наклеп поверхности, что влечет за собой упрочнение аустенита. Ножовка увеличивает твердость решетки до твердости ножовки и выше. Поэтому можно говорить о нереальности побега.

Сталь 110Г13Л

Марка стали 110Г13Л – легированная, которая используется для отливок и имеет особые свойства. Эта сталь имеет высокую износостойкость при ударах или перепадах давления.

Применение марки стали 110Г13Л

Эту марку стали используют при производстве следующих материалов:

- Тяжелонагруженные детали, которые должны быть износостойкими.

- Конус дробилки.

- Зубья, стенки экскаваторов.

- Корпус шаровых, вихревых мельниц.

Аналоги марки стали

Подобную сталь выпускают многие страны.

Свойства марки стали 110Г13Л

Технологические и механические свойства материала приведены в таблицах.

Не используется для изготовления сварных конструкций

Механические свойства при Т=20 o С марки стали 110Г13Л

Отливки, ГОСТ 21357-87

Закалка 1050 - 1100 ° C, в воде происходит охлаждение

Мех. свойства устанавливаются по требованиям заказчика

Термическая обработка

Термическая обработка стали Гадфильда напрямую зависит от уровня содержания углерода в сплаве. Чем высший уровень углерода, тем выше должна быть температура. К примеру, если в сплаве он находится на уровне 1%, то температура должна быть не ниже 900 градусов. Если углерода 1,5%, то обработка возможна при 1000 градусов. Если в сплаве углерод находится на уровне 1,6%, то температура должна быть выше 1050 градусов. Затем следует охлаждение водой.

Высокая температура необходима для полного растворения карбидов, ухудшающих качество отливки, и для роста аустенитных зерен. Срок выдержки отливки зависит от ее толщины. Так, толщина в 30 миллиметров требует выдержки в 4 часа, а в 125 миллиметров - в 24 часа.

Износоустойчивость стали Гадфильда в литом состоянии такая же, как и после закалки. Структура аустенита окружается карбидной сеткой и ведет себя в условиях износа так же, как и однородный закаленный сплав. Именно поэтому можно утверждать, что литый аустенит в некоторых микрообъемах имеет ту же вязкость и износостойкость, что и закаленная сталь. Ее повышенная хрупкость объясняется влиянием карбидной сетки, которая вызывает сильную концентрацию внутренних напряжений.

Сталь Гадфильда была разработана несколько десятилетий назад. Сегодня легированная сталь – это неотъемлемая часть производства многих товаров в разных отраслях. Без нее такие отрасли, как машиностроение, нефтегазовая, химическая, пищевая, энергетическая промышленности не смогли бы нормально функционировать. Не стоит забывать о строительстве, танкостроении и разработке новых видов оружия, которые используют новые достижения металлургической промышленности. Однако инженеры и металлурги не до конца понимают все свойства, особенности и характеристики легированных сталей.

Сталь марки 110Г13Л

Типичный пример использования стали 110Г13: сталь используется для электрошлаковой наплавки - изготовление биметаллических бил дробилок (основа - низкоуглеродистая сталь). Технология электрошлаковой наплавки предусматривает использование плавящегося мундштука с подачей электродной проволоки Св-08 диаметром 4 мм и шихтового материала, состоящего из смеси доменного и электроферромарганца в соотношении 4:1. Шихту подают через тарельчатый питатель, приводимый в движение механизмом подачи проволоки. Режим наплавки: Iс = 630 A; Uc = 22 В; hs =30 мм; ve = 104 м/ч; производительность питателя 50 г/мин.

Глубина проплавления основного металла 3-5 мм. Наплавляют слой сечением 25 X 40 мм по длине била 850 мм. Начальный и конечный участки наплавленного слоя удаляют газовой резкой, погружая била в воду, чтобы исключить возможность перегрева слоя. Места реза зачищают наждачным кругом.

Представляет интерес технология одновременной горизонтальной электрошлаковой наплавки серии бил шахтных мельниц. После зачистки наплавляемой поверхности била укладывают в специальные кондукторы, закрепленные на замкнутой ленте транспортера. Между ними устанавливают медные пластины-прокладки толщиной 10 мм. Наплавляемая поверхность бил и медные прокладки образуют сплошную полосу, на которую подают шихту и флюс. Слой флюс - шихта - флюс расплавляют гребенкой из низкоуглеродистых проволок, подаваемых наплавочным аппаратом. Ниже приведен режим наплавки:

При горизонтальной электрошлаковой наплавке большинство операций механизировано. Дальнейшее совершенствование техники и технологии наплавки, а также повышение точности размеров заготовок бил могут позволить полностью автоматизировать процесс наплавки. Износостойкость наплавленных бил в 3 раза выше, чем ненаплавленных. После окончания операции наплавки медные пластины-прокладки вынимают, и била отделяют одно от другого.

Разработана и изготовлена промышленная установка У-305 с источником питания ТШН-15, на которой наплавляют чугунные и стальные валки штрипсового стана «300» и двух проволочных станов «250-1» и «250-2». Электрошлаковую наплавку осуществляют трубчатыми электродами D 300 мм, отлитыми центробежным методом из легированного чугуна. Длина бочки валка 450 мм, общая длина 1400 мм, материал валка - чугун с шаровидным графитом. Рабочий слой - отбеленный хромоникелевый чугун типа нихард следующего состава: 2,8% С; до 0,3% Si; 0,6% Мn; 0,8% Сr; до 3,8% Ni; до 0,55% Р и до 0,11 % S. Твердость рабочего слоя отбеленного чугуна НВ 560-630, толщина слоя 25-35 мм. Она в 2,5-3,5 раза превышает толщину допускаемого износа.

Для наплавки валков используют флюс АНФ-14. Начинать процесс можно по принципу жидкого старта или при помощи специальной смеси, содержащей флюс АНФ-14, стальную стружку и прокатную окалину. Некоторые параметры режима наплавки приведены в таблице ниже.

| Таблица 9.60 | ||||||||||

| N пп | Материал валка | Размеры бочки, мм | Температура предварительного подогрева, °C | Начало процесса | Рабочий режим | |||||

| Диаметр | Длина | UC, B | IC, A | t, мин | UC, B | IC, A | t, мин | |||

| 1 | Сталь 45 | 350 | 450 | 200-250 | 49 | 3000 | 5 | 43-40 | 5000 | 80 |

| 2 | Чугун | 337 | 705 | 100-150 | 46 | 3000 | 5 | 40-37 | 5000 | 140 |

| 3 | Сталь 45 | 350 | 450 | 20 | 49 | 3000 | 7 | 46-43 | 6500 | 60 |

| 4 | Сталь 45 | 350 | 450 | 150-200 | 46 | 3000 | 10 | 49-37 | 6000 | 67 |

| 5 | Чугун | 337 | 705 | 200-250 | 46 | 3000 | 5 | 40-37 | 5000 | 120 |

Производительность установки составляет 120-150 кг/ч. Химический состав (%) наплавленного и электродного металла приведен в таблице ниже.

Порядковые номера табл. 9.61 соответствуют номерам табл. 9.60.

Исследование микроструктуры наплавленного слоя (№ 3, табл. 9.60) показало, что она довольно сложна и состоит из мартенсита, нижнего бейнита, перлита, остаточного легированного аустенита и цементитной составляющей.

| Таблица 9.61 | ||||||||||

| N пп | Металл | Cобщ | Cсвоб | Mn | Si | S | P | Cr | Ni | Mo |

| 1 | Наплавленный | 3.45 | 2.76 | 0.61 | 2.2 | 0.043 | 0.6 | 0.88 | 1.07 | 0.76 |

| Электродный | 3.65 | - | 0.81 | 2.43 | 0.116 | 0.4 | 0.9 | 1.24 | 0.9 | |

| 2 | Наплавленный | 3.37 | 2.85 | 0.57 | 1.8 | 0.037 | 0.36 | 0.7 | 1 | 0.61 |

| Электродный | 3.64 | - | 0.84 | 2.43 | 0.116 | 0.4 | 0.9 | 1.24 | 0.9 | |

| 3 | Наплавленный | 3.45 | 2.9 | 0.72 | 1.21 | 0.07 | 0.45 | 1.82 | 2.45 | 0.63 |

| 4 | То же | 3.35 | 0.4 | 0.58 | 1 | 0.045 | 0.46 | 1.54 | 2.45 | 0.71 |

| 5 | » | 3.69 | 1.6 | 0.54 | 1.68 | 0.074 | 0.54 | 0.65 | 0.87 | 0.58 |

Стойкость наплавленных валков в 2-3 раза выше, чем литых чугунных двухслойных валков. В качестве антикоррозионных покрытий, наносимых электрошлаковой наплавкой, используют высоколегированные стали и сплавы на основе меди. Наиболее удовлетворительные результаты получены при электрошлаковой наплавке с минимальным проплавлением основного металла.

Сталь 20Х13 коррозионостойкая, жаропрочная, мартенситная

Цифра 20 указывает среднее содержание углерода в сотых долях процента, т.е. для стали 20Х13 это значение равно 0,20%.

Буква «Х» указывает на содержание в стали хрома. Цифра 13 после буквы «Х» указывает примерное количество хрома в стали в процентах, округленное до

целого числа, т.е. содержание хрома около 13%.

Вид поставки

Характеристики и назначение

Сталь 20Х13 относится к коррозионностойким, жаропрочным сталям мартенситного класса (основная структура мартенсит).

Сталь 20Х13 применяется для изготовления деталей с повышенной пластичностью, подвергающиеся ударным нагрузкам и работающие при температуре до 450—500 °С, а также изделия, подвергающиеся действию слабоагрессивных сред при комнатной температуре.

Свариваемость

Сталь 20Х13 ограниченно свариваемая. Способы сварки РДС, АрДС и КТС. Подогрев и последующая термообработка применяются в зависимости от метода сварки, вида и назначения конструкции.

Максимально допустимые температура применения стали 20Х13 в средах, содержащих аммиак

Максимально допустимые температура применения стали 20Х13 в водородосодержащих средах

| Марка стали | Температура, °С, при парциальном давлении водорода, PH2, МПа (кгс/см 2 ) | ||||||

| 1,5(15) | 2,5(25) | 5(50) | 10(100) | 20(200) | 30(300) | 40(400) | |

| 20Х13 | 510 | 510 | 510 | 510 | 510 | 510 | 510 |

- Параметры применения сталей, указанные в таблице, относятся также к сварным соединениям.

- Парциальное давление водорода рассчитывается по формуле:

PH2 = (C*Pp)/100,

где C — процентное содержание в системе;

PH2 — парциальное давление водорода;

Pp — рабочее давление в системе.

Стойкость стали 20Х13 против щелевой эрозии

| Группа стойкости | Балл | Эрозионная стойкость по отношению к стали 12X18H10T |

| Стойкие | 2 | 0,75-1,5 |

Применение стали 20Х13 для изготовления основных деталей арматуры атомных станций

| Марка стали | Вид полуфабриката или изделия | Максимально допустимая температура применения, °С |

| 20Х13 ГОСТ 5632, ГОСТ 24030 | Листы, трубы, поковки, сортовой прокат. Крепеж | 600 |

Химический состав, % (ГОСТ 5632-2014)

| С | Si | Mn | Cr | Ni | Ti | S | Р |

| не более | не более | ||||||

| 0,16-0,25 | 0,8 | 0,8 | 12,0-14,0 | — | — | 0,025 | 0,030 |

Химический состав, % (ГОСТ 5632-81)

| С | Si | Mn | Cr | S | Р | Ti | Cu | Ni |

| не более | не более | |||||||

| 0,16-0,25 | 0,8 | 0,8 | 12,0-14,0 | 0,025 | 0,030 | 0,2 | 0,30 | 0,6 |

Физические свойства

Модуль нормальной упругости Е, ГПа

| Марка стали | При температуре испытаний, °С | |||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| 20X13 | 218 | 214 | 208 | 200 | 189 | 181 | 169 | — | — | — |

Модуль упругости при сдвиге на кручение G, ГПа

| Марка стали | При температуре испытаний, °С | |||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| 20X13 | 86 | 84 | 80 | 78 | 73 | 69 | 63 | — | — | — |

Плотность ρ кг/см 3 при температуре испытаний, °С

| Сталь | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| 20X13 | 7670 | 7660 | 7630 | 7600 | 7570 | 7540 | 7510 | 7480 | 7450 | — |

Коэффициент теплопроводности λ Вт/(м*К) при температуре испытаний, °С

| Сталь | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| 20X13 | — | 26 | 26 | 26 | 26 | 27 | 26 | 26 | 27 | 28 |

Удельное электросопротивление ρ нОм*м

| Марка стали | При температуре испытаний, °С | |||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| 20X13 | 588 | 653 | 730 | 800 | 884 | 952 | 1022 | 1102 | — | — |

Коэффициент линейного расширения α*10 6 , К -1 , при температуре испытаний, °С

| Сталь | 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 |

| 20X13 | 10,2 | 11,2 | 11,5 | 11,9 | 12,2 | 12,8 | 12,8 | 13,0 | — | — |

Удельная теплоемкость c, Дж/(кг*К), при температуре испытаний, °С

| Сталь | 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 |

| 20X13 | 112 | 117 | 123 | 127 | 132 | 137 | 147 | 155 | 159 | — |

Температура критических точек, °С

Механические свойства

| ГОСТ | Состояние поставки | Сечени | σ0,2, МПа | σв, МПа | δ5, % | ψ% | KCU, Дж/см 2 |

| не менее | |||||||

| ГОСТ 5949-75 | Пруток. Закалка с 1000-1050 °С на воздухе или в масле; отпуск при 600-700 °С, охл. на воздухе или в масле | 60 | 635 | 830 | 10 | 50 | 59 |

| Пруток. Закалка с 1000-1050 °С на воздухе или в масле; отпуск при 660-770 °С, охл. на воздухе, в масле или в воде | 60 | 440 | 650 | 16 | 55 | 78 | |

| ГОСТ 18907-73 | Пруток шлифованный, обработанный на заданную прочность | 1-30 | — | 510-780 | 14 | — | — |

| ГОСТ 7350-77 | Лист горячекатаный или холоднокатаный. Закалка с 1000-1050 °С на воздухе; отпуск при 680-780 °С, охл. на воздухе или с печью (образцы поперечные) | Св. 4 | 372 | 509 | 20 | — | — |

| ГОСТ 25054-81 | Поковка. Закалка с 1000-1050 °С на воздухе или в масле | 1000 | 441 | 588 | 14 | 40 | 39 |

| ГОСТ 4986-79 | Лента холоднокатаная. | До 0,2 | — | 500 | 8 | — | — |

| Отжиг или отпуск при 740- 800 °С | 0,2-2,0 | — | 500 | 16 | — | — | |

| ГОСТ 18143-72 | Проволока термообработанная | 1,0-6,0 | — | 490-780 | 14 | — | — |

Механические свойства заготовок сечением 14 мм в зависимости от температуры отпуска

| tотп.°С | σ0,2, МПа | σв, МПа | δ5, % | ψ% | KCU, Дж/см 2 | Твердость HRCэ |

| 200 | 1300 | 1600 | 13 | 50 | 81 | 46 |

| 300 | 1270 | 1460 | 14 | 57 | 98 | 42 |

| 450 | 1330 | 1510 | 15 | 57 | 71 | 45 |

| 500 | 1300 | 1510 | 19 | 54 | 75 | 46 |

| 600 | 920 | 1020 | 14 | 60 | 71 | 29 |

| 700 | 650 | 78 | 18 | 64 | 102 | 20 |

| 700 | 650 | 78 | 18 | 64 | 102 | 20 |

ПРИМЕЧАНИЕ. Закалка с 1050 °С на воздухе.

Механические свойства при повышенных температурах

| tисп.°С | σ0,2, МПа | σв, МПа | δ5, % | ψ% | KCU, Дж/см 2 |

| Нормализация при 1000-1020 °С; отпуск при 730-750 °С. При 20 °СНВ 187-217 | |||||

| 20 | 510 | 710 | 21 | 66 | 64-171 |

| 300 | 390 | 540 | 18 | 66 | 196 |

| 400 | 390 | 520 | 17 | 59 | 196 |

| 450 | 370 | 480 | 18 | 57 | 235 |

| 500 | 350 | 430 | 33 | 75 | 245 |

| 550 | 275 | 340 | 37 | 83 | 216 |

| Образец диаметром 6 мм и длиной 30 мм, прокатанный. Скорость деформирования 16 мм/мин; скорость деформации 0,009 1/с | |||||

| 800 | 59 | 70 | 51 | 98 | — |

| 850 | — | — | 43 | — | — |

| 900 | — | — | 66 | — | — |

| 1000 | 39 | 61 | 59 | — | — |

| 1150 | 21 | 31 | 84 | 100 | — |

Механические свойства прутков при отрицательных температурах

| tисп.°С | σ0,2, МПа | σв, МПа | δ5, % | ψ% | KCU, Дж/см 2 |

| Сечение 25 мм. Нормализация при 1000 “С, охл. на воздухе; отпуск при 680-750 °С | |||||

| +20 | 540 | 700 | 21 | 62 | 76 |

| -20 | 560 | 730 | 22 | 59 | 54 |

| -40 | 580 | 770 | 23 | 57 | 49 |

| -60 | 570 | 810 | 24 | 57 | 41 |

| Сечение 14 мм. Закалка с 1050 °С на воздухе; отпуск при 600 °С | |||||

| +20 | — | — | — | — | 71 |

| -20 | — | — | — | — | 81 |

| -60 | — | — | — | — | 64 |

Механические свойства при испытании на длительную прочность

| tисп.°С | Предел ползучести, МПа | Скорость ползучести, %/ч | tисп.°С | Предел длительной прочности, МПа | τ, ч |

| 450 | 125 | 1/100000 | 450 | 289 | 10000 |

| 470 | 75 | 1/100000 | 470 | 191 | 10000 |

| 500 | 47 | 1/100000 | 500 | 255 | 100000 |

| 550 | 29 | 1/100000 | 550 | 157 | 100000 |

ПРИМЕЧАНИЕ. Предел выносливости σ-1 = 367 МПа при n = 10 7 (образцы гладкие).

Читайте также: