Сталь гадфильда и ее термообработка

Обновлено: 25.04.2024

Освоение выбора конструктивных материалов для деталей машин и инструмента. Состав, строение материалов и методы придания материалам заданных свойств. Режим термической обработки стали. Влияние легирующих элементов на механические свойства стали.

| Рубрика | Производство и технологии |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 28.01.2014 |

| Размер файла | 187,8 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Федеральное агентство по образованию Российской Федерации

Российский государственный университет нефти и газа имени И.М. Губкина

Кафедра металловедения и неметаллических соединений

по курсу: «Материаловедение»

Термическая обработка стали 110Г13Л

студент группы МА-11-07

проф. Бакаева Раиса Дмитриевна

сталь легирующий инструмент термический

2. Сталь 110Г13Л

3. Влияние легирующих элементов на механические свойства стали

4. Легирование марганцем

Целью курсовой работы по технологии конструкционных материалов является освоение выбора конструктивных материалов для деталей машин и инструмента, зная состав, строение материалов и методы придания материалам заданных свойств.

Для изготовления зубьев ковша экскаватора применяется сталь 110Г13Л. Расшифруйте состав и определите группу стали по назначению; объясните назначение введения Mn в эту сталь; назначьте режим термической обработки и опишите структуру после термообработки.

Сталь 110Г13Л (Сталь Гадфильда) относится к износостойким (с высоким сопротивлением износу при больших давлениях или ударных нагрузках) литейным сталям аустенитного класса. Предложена в 1882 году английским металлургом Р. Гадфильдом. Обозначение марки стали в соответствии с ГОСТ 2176--77 (ГОСТ 977-88) -- 110Г13Л. Сталь Гадфильда сильно наклёпывается при ударных нагрузках. Отливки из стали редко подвергаются дополнительной обработке, так как она плохо обрабатывается резанием из-за наклепа поверхности в процессе резания.

Сталь для отливок легированная с особыми свойствами

Сталь обладает высоким сопротивлением к износу при одновременном воздействии высоких давлений или ударных нагрузок.

корпуса вихревых и шаровых мельниц, щеки и конуса дробилок, зубья и передние стенки ковшей экскаваторов, железнодорожные крестовины и др. тяжело нагруженные детали, работающие под действием статических и высоких динамических нагрузок и от которых требуется высокая износостойкость. Cталь аустенитного класса.

J91109, GX120Mn13 и др.

Химический состав (ГОСТ 2167)

Медь (Cu), не более

Никель (Ni), не более

Фосфор (P), не более

Хром (Cr), не более

Сера (S), не более

Буква Л в конце стали обозначает, что она литейная.

Все элементы, которые растворяются в железе, влияют на температурный интервал существования его аллотропических модификаций, т. е. сдвигают точки А3 и А4 по температурной шкале. Большинство элементов или повышают точку А4 и снижают точку А3, расширяя тем самым область существования г-модификации или понижают А4 и повышают А3, сужая область существования г-модификации.

Схема диаграмм состояния железо - легирующий элемент [Гуляев А.П. Металловедение стр. 342]

Увеличивает ударную вязкость

Расширяет область аустенита

Сужает область аустенита

Образует устойчивые карбиды

Повышает сопротивление коррозии

Легированные стали применяются очень широко. Их использование обусловлено, как правило, теми свойствами, которые им придают специально добавленные легирующие элементы. Легированные стали, в зависимости от примесей и их количества, имеют различную структуру, определяющую не только их свойства, но также и классификацию легированной стали на различные структурные классы.

По мере увеличения содержания легирующих элементов устойчивость аустенита в перлитной области возрастает, а температурная область мартенситного превращения снижается. Легированные стали аустенитного класса имеют пониженную температуру распада аустенита - он сохраняется даже при комнатной температуре. Для них увеличение содержания углерода и легирующих элементов обеспечивает сдвиг вправо область перлитного распада, а также снижает мартенситную точку, переводя ее в область отрицательных температур (рис. 1).

Рис. 1. Диаграмма изотермического распада аустенита

Марганец вводят в стали как технологическую добавку для повышения степени их раскисления и устранения вредного влияния серы. Марганец считается технологической примесью, если его содержание, не превышает 0,8% и существенного влияния на свойства стали не оказывает. Если марганца более 1%, то он рассматривается как легирующий элемент.

Высокомарганцовистая аустенитная сталь 110Г13Л, или стали Гадфильда, является наиболее распространенной износостойкой сталью. Выбор марганца обусловлен тем, что марганец увеличивает ударную вязкость, расширяет аустенитную область, способствует раскислению и т.д. Введение его в сталь, дает возможность образования марганцевого аустенита, который обладает высокой способностью к наклепу в процессе холодной пластической деформации. Как правило, отношение Мn:С должно быть не менее 10. Благодаря высокому содержанию углерода и марганца сталь 110Г13Л обладает относительно устойчивой аустенитной структурой. Высокая износостойкость стали 110Г13Л объясняется тем, что в процессе наклепа аустенит в верхнем слое превращается в мартенсит. По мере износа этого слоя, мартенсит образуется в следующем слое и т.д.

Главным достоинством стали 110Г13Л является то, что в ней износостойкость при ударном нагружении сочетается с высокой пластичностью и вязкостью, свойственной аустениту.

Аустенит* - одна из структурных составляющих железоуглеродистых сплавов, твёрдый раствор углерода (до 2%)и легирующих элементов в г- железе. А. получил название по имени английского учёного У. Робертса-Остена (1843--1902). Кристаллическая решётка -- куб с центрированными гранями (Рис. 2). А. немагнитен, плотность его больше, чем других структурных составляющих стали. В углеродистых сталях и чугунах А. устойчив выше 723°C. В процессе охлаждения стали А. превращается в другие структурные составляющие. В железоуглеродистых сплавах, содержащих никель, марганец, хром в значительных количествах, А. может полностью сохраниться после охлаждения до комнатной температуры (например, нержавеющие хромоникелевые стали). В зависимости от состава стали и условий охлаждения А. может сохраниться частично в углеродистых или легированных сталях.

Рис. 2. Гранецентрированная кубическая решетка аустенита

Сталь 110Г13Л применяется для изготовления зубьев ковшей экскаватора и других деталей, работающих при больших давлениях и ударных нагрузках, например: траки гусениц танков, тракторов, машин, щёки дробилок, рельсовые крестовины, стрелочные переводы, работающие в условиях ударных нагрузок и истирания, а также - оконные решетки в тюрьмах, которые невозможно перепилить.

Для получения необходимого комплекса свойств, отливки из стали 110Г13Л подвергают закалке. Производится нагрев до 1050--1100 °С с последующим охлаждением в воде. При этом фиксируется структура аустенита и предотвращается выделение карбидов.

Цель закалки - перевести карбиды в твердый раствор и получить чисто аустенитную структуру, тем самым устранив охрупчивание стали. Перегрев при термической обработке ведет к укрупнению зерна, что понижает вязкость и износостойкость стали. (Рис. 3)

Рис. 3. Схемы структур стали 110Г13Л: а) - после литья - аустенит и карбиды (светлые включения по границам аустенитных зерен); б) - после закалки - аустенит

В исходном состоянии после закалки сталь 110Г13Л (сталь Гадфильда) имеет аустенитную структуру с твердостью 250НВ и высокой вязкостью. Под воздействием динамических нагрузок, под влиянием холодной деформации происходит самоупрочнение стали 110Г13Л до 600НВ.

Закалка* -- вид термической обработки материалов, заключающийся в их нагреве выше критической температуры, с последующим быстрым охлаждением.

1. Ю.М. Лахтин, В.П. Леонтьева «Материаловедение»

2. А.П. Гуляев «Металловедение»

3. В.Г. Сорокин «Марочник сталей и сплавов».

Подобные документы

Производство стали в кислородных конвертерах. Легированные стали и сплавы. Структура легированной стали. Классификация и маркировака стали. Влияние легирующих элементов на свойства стали. Термическая и термомеханическая обработка легированной стали.

реферат [22,8 K], добавлен 24.12.2007

Процесс легирования стали и сплавов - повышение предела текучести, ударной вязкости, прокаливаемости, снижение скорости закалки и отпуска. Влияние присадок легирующих элементов на механические, физические и химические свойства инструментальной стали.

курсовая работа [375,9 K], добавлен 08.08.2013

Термическая обработка стали – совокупность операций нагрева, выдержки и охлаждения твёрдых металлических сплавов с целью придания им определённых свойств за счёт изменения внутреннего строения и структуры.

контрольная работа [10,8 K], добавлен 09.02.2004

Механические свойства строительных материалов: твердость материалов, методы ее определения, суть шкалы Мооса. Деформативные свойства материалов. Характеристика чугуна как конструкционного материала. Анализ способов химико-термической обработки стали.

контрольная работа [972,6 K], добавлен 29.03.2012

Влияние легирующих элементов на свойства стали. Состав, свойства и методы термической обработки хромистых сталей с повышенной прочностью и стойкостью против коррозии в агрессивных и окислительных средах. Технологии закалки окалиностойких сильхромов.

Области применения стали Гадфильда

Одним из самых интересных материалов, производимых в металлургии, можно назвать сталь Гадфильда. Это первая легированная, высокомарганцовистая сталь массового выпуска и активного применения. Из-за своих необычных свойств она применяется в тех областях народного хозяйства, где все остальные виды стали не подходят. Ее вполне заслуженно можно назвать суперсталью. Она имеет низкую твердость, но хорошую износостойкость при ударах, высоком давлении и перепадах температуры. Эта сталь подходит для использования в агрессивных средах и экстремальных условиях.

Легирование

- марганец,

- титан,

- кобальт,

- вольфрам,

- алюминий,

- никель,

- хром,

- кремний,

- ванадий,

- ниобий.

Все эти добавки по-разному влияют на конечные качества получаемого сплава. Прежде чем целенаправленно добавлять в металл легирующие составляющие, люди познакомились с природными легированными сплавами, буквально упавшими с неба в виде железных метеоритов. Это железо применялось уже давно. Оно содержит до 8,5% никеля — активно применяемого сегодня легирующего элемента.

Изобретен этот вид стали был в 1882 г металлургом-англичанином Робертом Гадфильдом (был принят в почетные члены Академии Наук СССР в 1933 г.). Это высокопластичная сталь с большим содержанием марганца. Получилась эта марка стали настолько удачной, что и сейчас, практически без изменений в химическом составе, широко используется в самых разных отраслях промышленности. В СССР технологию выплавки этой стали освоили к 1936 году. В России и среди стран-членов Содружества Независимых Государств она известна под маркой 110Г13Л (или Г13Л). Литера «Л» обозначает, что эта сталь — для литья. Требования регламентируются ГОСТом 977-88 и его аналогами за рубежом.

Область применения

Изготавливают из нее части механизмов, рельсовые крестовины, стрелочные переводы, сердечники для прокатки труб, гусеничные траки, броневые листы, детали дробилок, козырьки землечерпательных машин, все устройства, где требуется особая стойкость к износу при больших давлениях, ударным нагрузкам и истиранию. До 80-х годов из нее изготавливались защитные шлемы для солдат в британской и американской армиях. За двадцатый век их было выпущено порядка 30 миллионов штук. Эти шлемы — лишь один из способов использования стали Гадфильда. В 20-х годах из нее начали изготавливать траки для танков — это та часть гусениц, которая подвергается наибольшему воздействию и истиранию при передвижении тяжелых машин. Изготовленные из этой стали они позволили увеличить пробег техники без ремонта гусениц или их замены почти в 10 раз, с 500 км до 4800 км.

Сталь Гадфильда очень важна, она стала незаменимой в военной промышленности и танкостроении. С течением времени этот вид стали начали применять и в других областях деятельности.

Состав и свойства

- Fe — 82%,

- Mn — 11,5-15%,

- C — 0,9-1,6%,

- Si — 0,3-1%,

- другие составляющие — до 5%.

При таком проценте марганца и углерода сталь имеет аустенитную структуру. Именно она придает металлу повышенную стойкость к износам и склонность к увеличению прочности при нарушении геометрии первоначальной формы в результате удара. Аустенит — это структура металла, определяющая его технические характеристики, которые невозможно получить в другом состоянии, так как при изменении строения изменяются и свойства. Это твердый раствор углерода и легирующих компонентов в железе. Количество углерода и количество марганца в сплаве прямо связаны между собой. При увеличении количества углерода, необходимо увеличивать и содержание марганца. Длительность эксплуатации защитных покрытий, изготовленных из стали Гадфильда (футеровок), зависит именно от количества углерода в металле. Так как марганец — активный металл, то сталь Гадфильда имеет повышенную слабость к коррозии, это существенный недостаток этого сплава.

Изделия из этой стали требуют особого ухода для защиты от коррозионного разрушения.

Упрочнение

Упрочнение при ударной деформации, или нагартовка — это процесс, применяемый для увеличения прочности металла, которое не может быть получено термическим воздействием (закалкой). Эта технология обработки направлена на изменение формы изделия методом холодной ковки, пластической деформации, ввода в металл механической энергии. В результате чего твердость сплава повышается, увеличивается его прочность, но уменьшается пластичность.

А невозможность закалки стали Гадфильда с получением привычного эффекта — упрочнения закаляемой детали – заметил сам изобретатель этого вида металла. При попытке закалить образец выяснилось, что металл стал не тверже, а мягче. Замена сред закалки не помогла, образец оставался мягким. Неожиданным было и то, что новая сталь не поддавалась ни токарной, ни фрезерной обработке. При попытке отковать образец холодным способом, без нагрева, участки, подвергнувшиеся ударам молота, стали твердыми. И чем большее количество ударов они получали, тем тверже становились. Попытка обработать металл напильником также закончилась неудачей. Чем сильнее был нажим напильника, тем сильнее было сопротивление металла, образец становился все более твердым.

Из-за невозможности перепилить прут из стали Гадфильда напильником, она применяется для изготовления тюремных решеток. При попытке перерезания прутка такой решетки, происходит сильный наклеп той части, которая подвергается воздействию. Значительно увеличивается твердость стали, до твердости самого напильника и даже выше. В результате попытка перепилить тюремную решетку обречена на провал.

Что такое наклеп?

Наклеп — увеличение прочности металлов и сплавов вследствие изменения их структуры в процессе пластической деформации при температуре ниже температуры рекристаллизации. То есть температуры, при которой на месте потерявших форму, вытянутых зерен металла начинают возникать и расти новые зерна с неискаженной решеткой, правильной округлой формы. При наклепе металла его плотность уменьшается, происходит это из-за нарушения порядка в расположении атомов, искажения атомной решетки, образования микропор, увеличения плотности дефектов. Уменьшение плотности означает увеличение удельного объема единицы массы. Наружный наклепанный слой стремится расшириться, а внутренние не позволяют ему этого сделать. В металле возникают остаточные сжимающие напряжения. Они бывают очень полезными, так как способны приостанавливать процесс появления и увеличения поверхностных усталостных трещин.

Нельзя гарантировать равномерное постоянство удельных давлений в шарнире в пределах от 80 до 200 кг/см, при которых проявляется способность стали к наклепу, и тем самым выявляется ее свойство противостоять износу. Ниже этих показателей наклеп стали Гадфильда не наблюдается, а выше — возникает ее остаточная деформация, соответственно нельзя полноценно использовать её способности. Многочисленные наблюдения за работой тракторов СТЗ НАТИ в поле показали, что после примерно тысячи часов эксплуатации износ отверстий проушин шарнирных соединений равен 0,3 — 0,4 см, а в результате полутора-двух тысяч часов работы проушины истираются практически на всю толщину стенки 0,8 см или разрушаются ранее.

Изменение свойств сплава

Когда металл подвергается механическому воздействию, в нем образуются микроскопические дефекты — дислокации, если такое воздействие продолжается, эти дефекты начинают смещаться и взаимодействовать. Они образуют новую структуру материала, которая сопротивляется дальнейшему пластическому изменению формы. Эта структура увеличивает способность металла сопротивляться прилагаемым усилиям, повышает предел текучести материала и снижает его вязкость. Это очень важно для тех металлов и сплавов, которые не упрочняются при термообработке.

При комнатной температуре сталь Гадфильда практически немагнитна, но, после холодной деформации, появляются магнитные свойства. Это явление сопровождается появлением в структуре металла плотных плоскостей скольжения дислокаций, которые дробят зерна на отдельные блоки. Открытием Гадфильда и Хопкинсона стало то, что испытание образца стали на разрыв, придало ему слабомагнитные свойства. Появление ферромагнетизма показывает, что после такого вида нагрузок, часть металла переходит в состояние а-железа.

Способы обработки

Холодная обработка металлов давлением — известный способ намеренного создания наклепа. Типичными технологическими процессами такой обработки металлов являются волочение, холодная ковка, прокатка, прессование (экструзия). Если переусердствовать с обработкой, то деталь из стали Гадфильда может развалиться на куски из-за усиливающихся внутренних напряжений, которые ее разрушают. Поэтому при обработке, например, лезвия ножа, которое рекомендуется слегка отбить перед итоговой заточкой, или отбивке косы (а это и есть холодная ковка), нужно наносить очень легкие удары и внимательно относиться к отдаче от молотка. Как только он начинает отскакивать, значит пора прекращать удары, иначе лезвие может раскрошиться.

Из-за высокой вязкости стали Гадфильда, детали из нее практически не могут обрабатываться режущими инструментами. Для массового изготовления продукции из этой стали подходит только литье. Формы для отливки должны быть выполнены очень тщательно, чтобы изготовленные детали не подвергать дополнительной обработке. После отливки изделия и застывания металла, качество стали достаточно низкое, так как на границе зерен аустенита есть мелкие включения карбидов, которые легко образуют трещины между зернами и приводят к быстрому разрушению. Токарная обработка возможна лишь с применением быстрорежущих сталей с высокой теплостойкостью. То есть инструмент, при возникающих в режущей кромке высоких температурах, должен сохранять высокую твердость и противостоять износу.

Особенности закалки и сварки

- Если углерода 1%, то температура должна быть не ниже 900 градусов.

- Если углерода 1,5% — 1000 градусов.

- При количестве углерода на уровне 1,6% — температура нагрева выше 1050 градусов.

Нагрев должен быть очень медленным, не более 150 градусов в час, с последующей выдержкой в зависимости от размеров отливки и заключительным охлаждением водой.

При толщине отливки в 30 мм потребуется 4 часа выдержки, а в 125 мм — сутки. Такая обработка полностью убирает наклеп, переводит металл в аустенит, выравнивая его структуру. Соответственно твердость стали после закалки низкая, а вязкость высокая.

При сварке этого вида стали обязательно нужно учитывать ее особенности. В зоне термического воздействия и в наплавленном металле, из-за изменения при нагреве аустенитной структуры металла в мартенситную, высока вероятность появления холодных трещин из-за низкой, в 4-6 раз меньше, по сравнению с другими видами сталей, теплопроводности и увеличенного в 1,9 раз коэффициента теплового расширения. Есть вероятность появления и горячих трещин, так как литейная усадка стали Гадфильда более чем в полтора раза больше, чем любой малоуглеродистой стали. Поэтому рекомендуется сварочные работы проводить в проточной воде, либо, в крайнем случае, с последующим охлаждением шва.

Сталь 110Г13Л (сталь Гадфильда)

Цифра 110 в обозначении стали 110Г13Л обозначает среднее содержание углерода в стали сотых долях процента, т.е. среднее содержание углерода в стали 1,1%.

Буква Г озгначает, что сталь легирована марганцем, а цифра 13 за буквой указывает среднее содержание марганца в целых единицах, т.е. среднее содержание марганца в стали 13%.

Буква Л в конце марки стали означает, что сталь литейная.

Характеристики и применение

Высокомарганцевая аустенитная сталь 110Г13Л (сталь Гадфильда) разработана специально в качестве литейной и не имеет аналогов среди деформируемых. После закалки в воде с 1100 °C имеет аустенитную структуру и характеризуется сочетанием очень высокой износостойкости и ударной вязкости.

Согласно ГОСТ 977-88 сталь 110Г13Л обладает высоким сопротивлением износу при одновременном воздействии высоких давлений или ударных нагрузок. Применяется для изготовления:

- Корпуса вихревых и шаровых мельниц,

- щеки и конуса дробилок,

- трамвайные и железнодорожные стрелки и крестовины,

- гусеничные траки,

- звездочки,

- зубья и передние стенки ковшей экскаваторов,

- железнодорожные крестовины и др. тяжелонагруженные детали,

- другие детали, работающие на ударный износ

- работающие под действием статических и высоких динамических нагрузок и от которых требуется высокая износостойкость.

Сталь 110Г13Л не применяется для сварных конструкций.

Химический состав, % (ГОСТ 2176-77)

| C | Si | Mn | Cr | Ni | Cu | S | Р |

| не более | |||||||

| 0,90-1,40 | 0,80-1,00 | 11,50-15,00 | 1,00 | 1,00 | — | 0,05 | 0,120 |

Химический состав, % (ГОСТ 977-88)

| C | Si | Mn | Cr | Ni | Cu | S | Р |

| не более | |||||||

| 0,90-1,50 | 0,30-1,00 | 11,50-15,00 | 1,00 | 1,00 | 0,30 | 0,050 | 0,12 |

Химический состав, % (ГОСТ 21357-87)

| C | Si | Mn | Cr | Ni | Cu | S | Р |

| не более | |||||||

| 0,90-1,20 | 0,40-0,90 | 11,50-14,50 | 0,30 | 0,30 | 0,30 | — | — |

ПРИМЕЧАНИЕ. Для повышения износостойкости отливок из стали 110Г13Л допускается ее микролегирование титаном до 0,05%, ванадием до 0,3%, молибденом до 0,2%.

Рекомендуемые режимы термической обработки (ГОСТ 21357-87)

| Марка стали | Рекомендуемый режим термической обработки | Предел текучести | Временное сопротивление | Относительное удлинение | Относительное сужение | Ударная вязкость | Твердость | |

| KCV(-60) | KCU(-60) | |||||||

| МПа | % | кгс*м/см 2 | НВ | |||||

| 110Г13Л | Закалка с 1050-1100 °С в воде | 400 | 800 | 25 | 35 | 7,0 | — | 190 |

ПРИМЕЧАНИЕ. Структура стали 110Г13Л после термической обработки должна быть чисто аустенитной.

Механические свойства отливок сечением 30 мм при различных температурах испытания

| σ0,2, МПа | σв, МПа | δ5, % | ψ, % | KCU, Дж/см 2 , при температуре испытаний, °С | Твердость НВ | ||||

| +20 | -20 | -40 | -60 | -80 | |||||

| 360-380 | 654-830 | 34-53 | 34-43 | 260-350 | 240-320 | 220-300 | 190-300 | 90-210 | 186-229 |

ПРИМЕЧАНИЕ. Закалка с 1050-1100 °С в воде.

Предел выносливости

Предел длительной прочности [85]

σ200 1000 = 882 МПа; σ550 1000 = 107 МПа; σ300 1000 = 686 МПа; σ400 1000 = 441 МПа.

Повышение качества отливок из стали 110Г13Л путем оптимизации режима термической обработки

В работе показано, что для повышения качества отливок из стали 110Г13Л при назначении режима термической обработки необходимо учитывать существование области гомогенности цементита и добиваться формирования при кристаллизации отливок метастабильных карбидов цементитного типа, легко растворяемых при последующих нагревах.

Ключевые слова: сталь, карбиды, область гомогенности цементита, термическая обработка.

На сегодняшний день в связи с одним из важнейших направлений повышения качества металлопродукции является необходимость получения гарантированных и стабильных механических и эксплуатационных характеристик, что требует совершенствования существующих и поиска новых научно–технических и технологических решений.

Применительно к высокомарганцевым сталям аустенитного класса, серьезной проблемой является получение гомогенной структуры, свободной от карбидов цементитного типа, так как стандартная термообработка по ГОСТ 977–88 не всегда приводит к их устранению. Основной причиной является формирование при кристаллизации стабильных карбидов нестехиометрического состава, содержащих менее 6,67 % углерода [1]. Такие карбиды в отличии от карбидов стехиометрического состава имеют меньшую термодинамическую активность по углероду и не растворяются при проведении стандартной термической обработки.

Поэтому целью работы было выявить условия формирования в железоуглеродистых сплавах карбидов цементитного типа и разработать мероприятия по переводу стабильных карбидов, с недостатком по углероду, в метастабильные стехиометрического состава.

Объектом исследования была выбрана сталь 110Г13Л, как наиболее подверженная образованию карбидов в литом состоянии и как следствие, имеющая высокий процент брака в производстве из-за неэффективности стандартного режима термической обработки.

Для выявления причины данного явления необходимо было проанализировать образование карбидной фазы опираясь на диаграмму состояния железо-углерод, с обозначенной на ней областью гомогенности цементита. В области гомогенности цементита, которая характеризующаяся снижением растворимости углерода при повышении температуры, углерод имеет различные значения термодинамической активности для стехиометрической и не стехиометрической концентрации. Следовательно, карбид железа стехиометрического состава, т. е. содержащий 6,67 %C, имеет максимальную термодинамическую активность углерода и поэтому, как наиболее метастабильное соединение, легко распадается при последующих нагревах [2,3,4].

С целью выявления температурно-временных параметров образования карбидной фазы были проведены исследования для определения начальной температуры изменения морфологии карбидов в исследуемых образцах стали 110Г13Л.

Для этого образцы нагревались в термической печи и исследовались на оптическом микроскопе. Нагрев производился со скоростью 10 град/мин с выдержкой 15 минут, через каждые 50°С, от начальной температурой нагрева 100ºС.

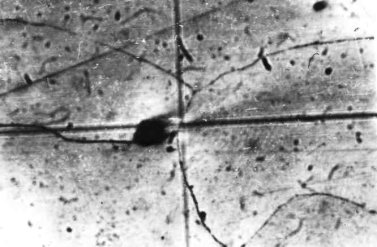

При температурах 100–600°С изменений в структуре образцов не наблюдалось (рис. 1).

Рис. 1. Микроструктура образца при температурах 100–600°С

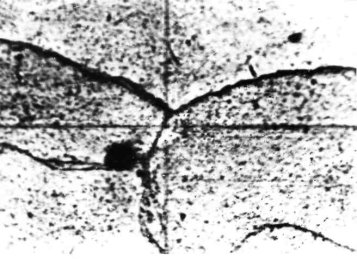

Началу изменения морфологии карбидов в стали 110Г13Л соответствовала температура 650°С (рис. 2). Так как процессы нагрева и охлаждения, кристаллизации и плавления в железоуглеродистых сплавах являются однотипными по своей природе, только с обратным знаком, то можно заключить, что при охлаждении сплавов, содержащих карбиды, какие-либо изменения в их составе могут протекать только до температуры 650ºС. Поэтому, при получении литых заготовок и изделий желательно не проводить выбивку отливок из формы до достижения ими этой температуры. Только в этом случае можно гарантировать, что в металле отливки полностью завершаться процессы структурообразования в целом и карбидообразования в частности. И проводимая по ГОСТ 977–88 термическая обработка позволит получить чисто аустенитную структуру.

Рис. 2. Микроструктура образца при температуре 650°С

В противном случае в металле отливки подвергшейся ранней выбивке образуются карбиды нестехиометрического состава, с низкой термодинамической активностью, которые не растворяются при стандартной термической обработке по ГОСТ 977–88. Это приводит к наличию в аустенитной структуре стали 110Г13Л включений цементитного типа, что в свою очередь снижает механические и эксплуатационные характеристики конечного изделия.

Для этих случаев был предложен скорректированный режим термической обработки (рис. 3), который отличается от стандартного наличием изотермической выдержки в режиме нагрева при температуре 650–700°C.

Рис. 3. Схема скорректированного режима термической обработки для стали 110Г13Л.

Время изотермической выдержки зависит от размеров и конфигурации отливок и подбирается в каждом случае индивидуально [5]. Во время выдержки в литой структуре отливки изменяется состав карбидов цементитного типа, которые будут иметь стехиометрический состав, с содержанием углерода 6,67 %, они будут метастабильные, легко растворяемые при последующих нагревах.

Разработанный режим термической обработки для отливок из стали 110Г13Л, содержит следующие этапы:

- Медленный нагрев отливки до температуры 650–700°C

- Изотермическая выдержка в течение времени, соответствующего толщине и конфигурации отливки.

- Скоростной нагрев до температуры закалки 1100–1150°C.

- Выдержка при температуре закалки в течение времени, соответствующего толщине и конфигурации отливки.

- Охлаждение отливки в воде.

Таким образом, используя полученные сведения о температурных параметрах формирования карбидов цементитного типа необходимо при разработке технологии производства отливок придерживаться соблюдения температуры выбивки из формы не выше 650°C. Только в этом случае в литой структуре отливки полностью пройдут процессы карбидообразования и карбиды цементитного типа будут иметь стехиометрический состав, с содержанием углерода 6,67 %, они будут метастабильные, легко растворяемые при последующих нагревах. В случае, если соблюдать выдержку при выбивке отливок не представляется возможным, рекомендуется использовать скорректированный режим термической обработки по предложенной методике.

- Ильинский, В. А. Природа пониженной пластичности стальных отливок / В. А. Ильинский, Л. В. Костылева, Е. Ю. Карпова // Литейное производство. — 1997. — № 5. — С. 19–21.

- Жуков, А. А. О термодинамической активности компонентов сплавов / А. А. Жуков, М. А. Криштал // Металловедение и термическая обработка металлов. — 1975. — № 7. — С. 70–76.

- Диаграммы состояний двойных и многокомпонентных систем на основе железа / гл. ред. О. А. Банных. — Москва: Металлургия, 1986. — 440с.

- Розанов, А. Н. Структура и свойства цементита / А. Н. Розанов // Металловедение и современные методы термической обработки чугуна: сб. науч. тр. / Машгиз. — Москва, 1955. — С. 29–32.

- Габельченко Н. И. Получение гомогенной аустенитной структуры в отливках из стали 110Г13Л / Н. И. Габельченко, Ю. В. Гребнев, Н. В. Волкова, А. А. Зенин // Изв. ВолгГТУ. Серия «Проблемы материаловедения, сварки и прочности в машиностроении». Вып. 4:межвуз. сб. науч. ст. / ВолгГТУ. — Волгоград, 2010. — № 4. — C. 151–154.

Основные термины (генерируются автоматически): термическая обработка, стехиометрический состав, изотермическая выдержка, карбид, область гомогенности цементита, скорректированный режим, температура, нестехиометрический состав, стандартная термическая обработка, термодинамическая активность.

Читайте также:

- Коллектор стальной распределительный 2 отопительных контура в теплоизоляции dn25 stout

- Блоки и барабаны для стальных канатов должны иметь диаметр в соответствии с требованиями тр тс

- Стальной меч серебряный меч

- Звонко лопалась сталь под напором меча

- Согласно требованиям какого документа следует выполнять браковку стальных канатов в эксплуатации