Сталь mbs 26 характеристики

Обновлено: 11.05.2024

никогда не любил аус 8 в складниках.

хуже будет чем MBS 26?

2 SDR

А зачем брать аля классик из скучной нержи?

для попробовать, родителям

они не будут заморачиваться дамасском и углеродкой, уходом и проч

Подозреваю, что особой разницы между AUS-8 и MBS-26 нет. Вообще многое зависит от ТМО.

Как пример, на Al Mar Eagle Ultralight AUS-8 вела себя вполне прилично, без нареканий.

AUS-8 мягковата, конечно, но если не ожидать чуда, то вполне приемлемо.

я бы такой нож никогда не взял

лучше честный китаеза или трамонтина

а то, что по сцыли-это позор какой-то

А вы, зачится, из тех, кто на ощупь, с завязанными глазами сможет отличить рез двух совершенно одинаковых ножей с разным материалом клинка?

Тут, на мой взгляд, просто геометрия для кухни не очень удачная: спуски низкие.

Если брать версию со спусками от обуха, то по резу с Трамой разницы особой быть не должно.

Разве что вопрос в цене Масахиро по сравнению с той же Трамой или Китаем.

Вг-10 на кухне весьма, что Хаттори, что Кайшун, что Касуми, что АлМар - всё хорошо. Точится, мусатится керамикой всё что надо бюджетному поюзу.

2 mnkuzn

Я из тех людей которые могут 2 ножа из одной стали закалить так, что рез будет существенно отличатся.

ЗлХ

Я из тех людей которые могут 2 ножа из одной стали закалить так, что рез будет существенно отличатся.

Я из тех людей которые могут 2 ножа из одной стали закалить так, что рез будет существенно отличатся.

ну это как бы само собой подразумевается

а вопрос был об "аборте по телефону" - сумеете?

Я имел в виду, что для единственного ножа, универсала/шефа, предпочтительнее все-таки спуски от обуха - и двусторонние.

То есть в данном конкретном случае лучше взять гюйто. Деба же - разделочник с односторонним довольно низким спуском.

Для людей в возрасте (родители топикстартера), не имеющих опыта работы с японскими ножами - ИМХО, не лучший вариант.

Основные моменты уже упомянул: у дебы по ссылке спуск односторонний и довольно низкий. То есть при резе нож немного уводит в сторону.

Опытному пользователю это, как правило, не мешает, а для новичка может быть не очень комфортно.

Опять же, дебы обычно толще гюйто, что при резе плотных продуктов типа сыра или некоторых овощей/корнеплодов типа морковки, яблок, капусты может приводить к подклиниванию или раскалыванию нарезаемого.

Толщины данной модели я не увидел, но вряд ли она менее 3,5-4,0 мм.

Ну, и еще один психологический момент: за счет толщины и массы дебы воспринимаются некоторыми пользователями как топорики, что чревато повреждением РК при рубке костей.

С гюйто/шефом такие иллюзии насчет безнаказанной рубки костей возникают реже.

AUS-8, по идее, довольно пластична и должна прощать не очень аккуратное обращение, но я бы не рисковал.

Ну, и еще один психологический момент: за счет толщины и массы дебы воспринимаются некоторыми пользователями как топорики, что чревато повреждением РК при рубке костей

производители обозначают работу дебы как раз по мелким костям, суставам, сухожилиям

разве не так?

дебы тоже разные бывают.моя имеет двухсторонние спуски от обуха и симметричную заточку.хотя нарезать ей вместо шефа полноценно к примеру кочан непросто.

Все-таки деба изначально предназначена для разделки рыбы, у которой обычно кости помягче.

При этом рубить кости животных и птиц, даже куриные, ей не рекомендуется, хотя это возможно при соответствующих навыках.

И даже в этом случае по уму надо не рубить кости, а передавливать их.

По крайней мере, Андрей Козловский aka Teke придерживается именно такой точки зрения - и я с ним полностью согласен:

http://cookingknife.ru/aShow.aspx?id=36

"Деба.

Тяжелый толстый нож, предназначенный для разделки рыбы на филе. Можно также использовать для разделки домашней птицы, однако перерубание костей им не рекомендуется. Обычно длина лезвия 165-220мм, но может быть и больше. Традиционно односторонние спуски, хотя некоторые мастера (Такеда) делают и двусторонние, в этом случае название будет Ryo Deba."

дебы тоже разные бывают.моя имеет двухсторонние спуски от обуха и симметричную заточку.хотя нарезать ей вместо шефа полноценно к примеру кочан непросто.

Я и говорю, что деба по ссылке - односторонняя и с низким спуском - не самый универсальный инструмент, работать ею с непривычки может быть не очень удобно.

Соответственно, на мой взгляд, в качестве первого и единственного ножа для неискушенного пользователя лучше взять шефа/гюйто.

Ну, хозяин - барин!

У меня есть несколько дэб, в т.ч. длиной 24 по-моему и 1 см в обухе. Мне кажется, что ей реально отрубить руку с одного удара 😊

Не могу им найти применение - по курице хорошо работают недорогие Трамы и прочие недорогие. Причём РК не заворачивается из аус-8, если даже кости режешь при сведении 0,3 и твердости 58.

eagle77 согласен что не рубить а передавливать

Clayshooter

У меня есть несколько дэб, в т.ч. длиной 24 по-моему и 1 см в обухе. Мне кажется, что ей реально отрубить руку с одного удара 😊

Не, на руке все же пробовать не стоит 😛 Лучше уж на какой-нить ба-а-а альшой такой рыбе, ну типа на желтопером тунце, когда окажетесь с одной из дэб в ареале их обитания и вылова.

Неплохой нож, с приятным резом, по крайней мере для не искушённого пользователя.

Легко правится.

Но требует деликатного обращения, т.к. тонкий клинок легко согнуть, РК замять или даже надорвать сильной боковой нагрузкой.

Если не рубить им кости и не отрывать плинтуса, всё будет Ok!

Думаю родителям понравится.

Но требует деликатного обращения, т.к. тонкий клинок легко согнуть, РК замять или даже надорвать сильной боковой нагрузкой.

Если не рубить им кости и не отрывать плинтуса, всё будет Ok!

Риск неаккуратного обращения с ножом со стороны неискушенного пользователя довольно велик.

Если правильно помню эту модель, там довольно хрупкий центральный слой в обкладках из нержи.

Был свидетелем, как хрупкая девушка, отвернувшись на минуту, сотворила офигенный скол глубиной - только не падайте! - 7-8 мм. на таком же или очень похожем ноже.

Пришлось заново сводить нож на гриндере (аккуратно, чтобы не перегреть и не запороть) легкой линзой.

Ширина клина, естественно, уменьшилась примерно на 1 см.

Так что я бы посоветовал Масахиро со спусками от обуха или Трамонтину Сенчури/ПрофМастер.

Сталь mbs 26 характеристики

Сталь марки MBS-26 - нержавеющая сталь, разработанная компанией Daido Steel, по некоторым данным в 1965 г, по заказу японской компании Masahiro. Считается предшественником и более бюджетным вариантом ст. VG-10 от Takefu. Твердость стали MBS-26 составляет 57-60 HRC. Хорошая коррозионная стойкость и солидное удержание кромки вкупе в мелкозернистой сталью дает очень приличное лезвие, одинаково хорошо работающее как с грубым финишем, так и с хорошей доводкой (замечу, что чрезмерно тонкий финищ мне не понравился на этой стали). Сталь MBS-26 использует, для кухонных ножей, такой производитель как Spyderco. Добавлю, что несмотря на заявленные хорошие коррозионные свойства, кухонные ножи из MBS-26 могут поймать питтинговые пятна и каверны разной глубины. Замечено, что они образуются под присохшей корочкой из остатков продуктов, поэтому рекомендую более внимательно отнестись к уходу и мойке ножа. Со временем это войдет в привычку и не будет вызывать неудобств.

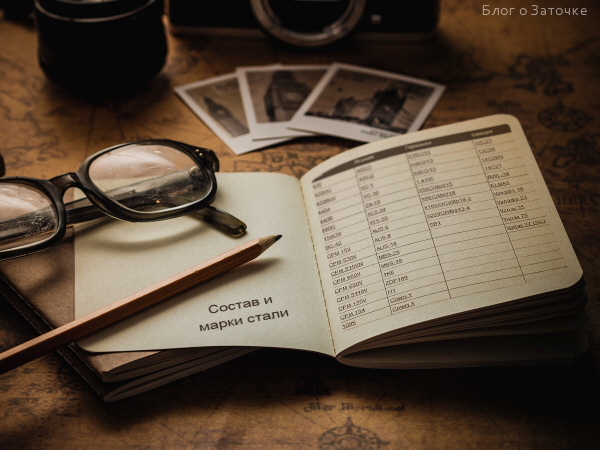

| Состав стали MBS-26, % | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| C | Cr | Mn | Mo | Ni | P | Si | S | V | Другое |

| 0.85-1 | 13-15 | 0.3-0.6 | 0.15-0.25 | - | 0.04 | 0.65 | 0.01 | - | - |

=

СВОЙСТВА ЭЛЕМЕНТОВ СТАЛИ:

Углерод (C, Carbon): улучшает удержание кромки и повышает вязкость; увеличивает твердость и сопротивление износу; уменьшает пластичность; в больших значениях понижает коррозионную стойкость.

Хром (Cr, Chromium): повышает твердость, сопротивление растяжению и плотность; повышают устойчивость к коррозии (>11% делает сплав нержавеющим).

Марганец (Mn, Manganese): повышает прокаливаемость, износостойкость и вязкость; используется как раскислитель и дегазатор для удаления кислорода при плавке металла; в больших % увеличивает твердость и хрупкость.

Молибден (Mo, Molybdenum): увеличивает твердость, прочность, прокаливаемость и плотность; улучшает обрабатываемость и устойчивость к коррозии.

Никель (Ni, Nickel): добавляет ударную вязкость; улучшает коррозионную стойкость; уменьшает твердость.

Фосфор (P, Phosphorus): считается вредной примесью. Растворяется в феррите, за счет этого повышается прочность, но снижается пластичность и ударная вязкость с увеличением склонности стали к хрупкости. В низколегированных сталях с углеродом около 0.1% фосфор повышает прочность и сопротивление атмосферной коррозии. Считается вредной примесью.

Кремний (Si, Silicon): увеличивает прочность; используется как раскислитель и дегазатор для удаления кислорода при плавке металла.

Сера (S, Sulfur): обычно считается вредной примесью влияющей на пластичность, ударную вязкость, свариваемость, коррозионные свойства, качество поверхности стали и т.д. Вредное влияние серы уменьшает присутствие в стали марганца. Содержание же серы в качественных сталях не превышает 0.02-0.03%.

Ванадий (V, Vanadium): увеличивает прочность, износостойкость, повышает плотность и вязкость; повышает коррозионную стойкость, увеличивая оксидную пленку; карбидные включения ванадия очень твердые.

Вольфрам (W, Tungsten): добавляет прочности, вязкости и улучшает прокаливаемость; сохраняет твердость при высоких температурах.

Кобальт (Co, Cobalt): увеличивает прочность и твердость, позволяет закалку при более высоких температурах; усиливает эффекты других элементах в сложных сталях.

Ниобий (Nb, Niobium): ограничивает рост карбидов; ограничивает обрабатываемость; создает самые твердые карбиды.

Азот (N, Nitrogen): используется вместо углерода в стальной матрице (атомы азота функционируют аналогично атомам углерода, но обладают преимуществами в коррозионной стойкости).

Целью этого материала является предоставление информации о популярных и не очень сталях, используемых различными производителями для изготовления ножей, ножниц, кусачек различного качества и назначения. Считаю, что любое мнение о стали очень субъективно т.к. все мы имеем разные требования, предпочтения и финансовые возможности. Я надеюсь, что эта статья поможет читателю понять мир стали и, возможно, немного лучше разобраться в его собственных предпочтениях. Для экономия времени я пропущу вводную часть, касающуюся истории, назначения, способы получения стали и т.д. и скажу, что современные ножевые стали обычно имеют следующие категории:

1. Инструментальные стали. Применяются для изготовления различного инструмента, который должен обладать высокой износоустойчивостью. Отличаются высокой твердостью и прочностью, хотя и являются более хрупкими по сравнению с углеродистыми. Содержание углерода - от 0.7 до 2.3%. К этим сталям также относятся инструментальные быстрорежущие и легированные стали. Основные легирующие элементы для последних это вольфрам, молибден, ванадий, азот, кобальт. Обладают низкой коррозионной стойкостью. Некоторые известные стали из этой категории, которые используются для изготовления ножей - D2, O1, из отечественных - Х12МФ, Р6М5, У8А, У10 и др.

2. Углеродистые стали (Carbon Steel). Ножи из этой стали обычно предназначены для грубой работы, где прочность и долговечность выходят на главные роли. Лезвия, как правило, имеют острую и резучую кромку и, в противовес - пониженную коррозионную стойкость. Состав содержит различное количество углерода и не более 1,65% марганца и 0,60% меди. Не содержат легированных элементов. Могут быть трех типов - с низким содержанием углерода (0,25% или меньше), средним (0,3-0,6%), и высоким (0,7 -2,14%). Для изготовления лезвий чаще применяется сталь с более высоким содержанием углерода. Сталь 1095, нередко используемая при производстве недорогих ножей, пожалуй является довольно известным представителем этой категории сталей.

3. Нержавеющие стали (Stainless Steel). По большому счету, это та же углеродистая сталь с добавлением хрома для увеличения коррозионной стойкости. На сегодня эта сталь самая популярная для ножей EDC. Стали этой категории содержат минимум 12-13% хрома, который обеспечивает более высокую коррозионную стойкость по сравнению с углеродистыми сталями. Отдельные зарубежные источники отмечают, что некоторые производители, использующие минимальные значения хрома (10-12%) требуют, чтобы их сталь тоже считалась нержавеющей. Самыми известными представителями сталей этой категории являются стали 420, 440 серий, AUS, VG, из отечественных - 40Х13, 95Х18 и т.д.

Пожалуй, несколько слов скажу и о сталях порошковой металлургии (Powder Metallurgy, PM), позволяющей вводить в сталь намного большие значения легирующих элементов, имея на выходе более однородную структуру самой стали. Технология производства разработана в 60-х годах прошлого века в Швеции. В СССР начала применяться с 70-х годов (основные мощности производства были расположены в Украине). Примеры нержавеющих порошковых сталей, используемых при изготовлении ножей - ZDP189, CPM-S90V, M390, D2, CPM-15V. Инструментальных порошковых - CPM 3V, CPM 15V, CPM D2 и т.д.

Та или иная сталь хорошо сделанного инструмента (будь то нож, ножницы и т.д.), кроме оптимальной геометрии его лезвия должна обладать оптимальным сочетанием твердости, упругости, износоустойчивости, коррозионной стойкости и вязкости. Для стали важным фактором также является и ее термообработка. Именно она часто придает стали те механические и эксплуатационные свойства, которыми мы восхищаемся или сожалеем, вспоминая о потраченных деньгах. Так, в зависимости от качества термообработки, лезвие сделанное из одной и той же марки стали, но от разных производителей ножей, может быть хрупким, склонным к появлению трещин, мягким или быстро тупиться.

МАРКИ И СОСТАВ СТАЛИ:

(в связи с увеличением объема данных изменен формат таблицы. Теперь она интерактивная, адаптирована под смартфон и имеет новый адрес. Последняя же версия графического формата доступна здесь)

Бережно сохраняя традиции, японские мастера сумели пронести через века то лучшее, что было открыто в давние времена. Всемирно известная компания HITACHI имеет подразделение HITACHI STEEL, которое занимается как традиционными, так и современными материалами. Интересно, что высокоуглеродистые стали, которые выпускает компания, называют также «золотыми». Это стали высокой степени очистки с самым простым составом – углерод и железо. Именно таковы марки «желтая бумага» KIGAMI и «белая бумага» SHIROGAMI. Как известно, сталь – это сплав углерода с железом, и именно в таком виде сталь пришла к нам из глубины веков. Компания HITACHI, теперь уже на современном оборудовании, выпускает эти стали именно такими, какими они и были сотни лет назад.

Каждый лист стали заворачивают в цветную бумагу, отсюда и название. Уникальность сталей заключается в их потрясающих режущих свойствах, именно поэтому их называю «Золотыми» - ножи из таких сталей самые острые. Именно из них изготавливают традиционные ножи для сасими. Однако эти стали ржавеют и требуют ухода. Немного особняком стоит здесь «голубая» бумага AOGAMI, которая содержит легирующие добавки. Они придают стали коррозионную стойкость, сталь приобретает новые свойства, не теряя старых.

Не только хром, который и защищает сталь от ржавчины, но и другие легирующие добавки стали вносить в процессе изготовления. И одним из интересных элементов является молибден. Этот элемент имеет прямое отношение к японским сталям. Дело в том, что самурайские мечи обладают уникальными механическими свойствами, они способны выдерживать колоссальные нагрузки и не ломаться. Как выяснилось, причиной тому послужило железо, легированное молибденом в естественных природных условиях. С тех пор как учёные установили этот факт, для легирования сталей стал применяться молибден. Сегодня практически во всех ножевых сталях присутствуют молибден и ванадий, значительно улучшающие их свойства. Какие же еще элементы используются в создании современных сталей? Список здесь весьма интересный. И каждый химический элемент не случаен. Так как обладает своими индивидуальными свойствами. Внедряя их, производитель стремится улучшать свойства стали и корректировать их в ту или иную сторону.

Химические элементы, входящие в состав Ножевых сталей:

Углерод - главный элемент, определяющий свойства стали. Именно благодаря углероду сталь способна принимать закалку. От количества углерода зависит твёрдость и прочность стали для ножей, хотя он же повышает её склонность к коррозии. Относительно стали для ножей, нас интересуют стали с количеством Углерода не меньше 0.6%. Именно с этой отметки сталь может принимать закалку на нормальную твёрдость. Хотя не редко еще можно встретить и совсем простые, дешевые ножи, выполненные из стали насыщенной углеродом до 0.4%-0.6%.

Хром - следующий по распространённости в сталях элемент. Хром помогает сплаву сопротивляться коррозии и делает её нержавеющей. Официально сталь считается "нержавеющей" если хрома в ней не меньше 14%. Помимо своего главного свойства Хром негативно влияет на прочность стали.

Молибден - используется как легирующая добавка, повышающая жаропрочность и коррозионную стойкость стали. Молибден усиливает действие хрома в сплаве, улучшает прокаливаемость, делает состав более равномерным. По сути, улучшает почти все свойства сплава. Молибден обязательный элемент в быстрорежущих сталях. Стали с добавкой молибдена используются для изготовления деталей работающих в агрессивных средах и при высокой температуре. То есть в химической промышленности, в деталях реактивных двигателей и пр.

Ванадий - замечательный элемент, способный улучшать свойства многих сплавов. Улучшает прочность и значительно повышает износостойкость стали. Его добавляют во всё те же быстрорежущие и инструментальные стали. Для нас это означает, что сталь для ножа будет дольше держать заточку при резе картона, войлока, канатов и других подобных материалов. Но нож будет тяжелее точиться.

Вольфрам - металл с самой высокой температурой плавления из всех металлов. Используется во всевозможных приборах и отраслях, от лампочек до ядерных реакторов.Вольфрам, неотъемлемый элемент в составе быстрорежущих сталей. Помимо устойчивости к температурам, сталь для ножа получает свойства, положительно влияющие на твёрдость и износостойкость.

Кобальт - ещё один металл с множеством применений, от корма для коров до космических кораблей. В некоторых количествах кобальт добавляется в быстрорежущие стали и твёрдые сплавы. Из сталей, применяемых в ножах, кобальт содержат стали VG-10 и N690 в количестве около 1.5%. Азот - применяют в сталях как заменитель углерода и никеля.

Азот повышает стойкость к коррозии и износостойкость стали для ножа. И позволяет стали с очень низким содержанием углерода принимать закалку. Например сталь Н1 в которой всего лишь 0.15% углерода, но 0.1% Азота позволяют закалять её на 58 HRC и делают её практически абсолютно нержавеющей.

Никель - так же повышает коррозионную стойкость стали и способен несколько повысить прочность. Много никеля присутствует во всё той же стали Н1.

Кремний - необходимый в производстве сталей элемент. Он удаляет из металла кислород. Ну и заодно способен несколько повысить прочность и коррозионную стойкость.

Сера - не есть полезный элемент, она снижает механические свойства стали и уменьшает её стойкость к коррозии. Поэтому серы в сталях обычно очень мало, лишь то, что не удалось удалить из стали в процессе её производства. Однако сера может быть добавлена, чтобы повысить обрабатываемость износостойких сталей.

Марганец - как полезный и нужный элемент применяется на стадии выплавки стали. Способен повышать твёрдость стали. Из сталей со значительным содержанием марганца делают рельсы, танки, сейфы и пр.

Титан - может добавляться в сплавы для повышения прочности, стойкости к коррозии и температурам.

Все эти компоненты дают ножевым сталям различные физические характеристики, которые описываются такими терминами, как Твердость, Прочность, и Износостойкость. Что же означают эти понятия?

Характеристики Ножевых сталей:

Твёрдость - способность вещества сопротивляется проникновению в него другого тела. То есть способность сопротивляться деформации и изменению формы. Для ножей актуальная методика это измерения по Роквеллу. Проверяется твёрдость путём вдавливания в вещество металлического или алмазного шарика, конуса. Измеряется в условных единицах обозначаемых HRC (или RC). Шкала прибора имеет разметку от 20 до 67 единиц.

Прочность - способность вещества сопротивляться разрушению (не деформироваться необратимо).

Износостойкость - способность материала оказывать сопротивление изнашиванию (потере веса и формы) в условиях трения. Износостойкость зависит от твёрдости стали (при прочих равных более высокая твёрдость обеспечивает более высокую износостойкость) и от количества и типа карбидов в стали. Карбиды это соединения железа и других металлов с углеродом. Самые твёрдые карбиды, это карбиды ванадия, затем идут карбиды молибдена и вольфрама. Износостойкость стали практически напрямую влияет на способность ножа удерживать заточку, не тупиться. Таблица состава сталей:

Читайте также: