Сталь прямого восстановления что это

Обновлено: 04.05.2024

Железо прямого восстановления – это металлизированные окатыши (DRI) или горячебрикетиованное железо (HBI).

Применение технологий по производству железа прямого восстановления (ЖПВ) в основном в виде металлизированных окатышей (DRI) или горячебрикетиованного железа (HBI) по прежнему, как и несколько десятилетий назад, считается в металлургической литературе одним из самых перспективных направлений для эффективного развития мировой металлургии.

Последние несколько лет мировая металлургия совершила серьезный скачок вперед как по технологиям, так и по объему производства, при этом темпы развития производства ЖПВ серьезно отстает от темпов роста мировой металлургии.

Известно, что использование DRI или HBI при выплавке стали в электродуговых печах позволяет производить наиболее высококачественный, чистый по вредным примесям металл, пригодный для использования не только в стандартных отраслях промышленности, но и также в областях, где применяются высокие технологии.

Текущий спрос на DRI или HBI неуклонно растет, невзирая на нестабильность цен, качество сырья всех альтернативных сырьевых материалов.

Однако несмотря на непрерывную рекламу сравнительно новых технологических процессов развитие процессов DRI или HBI идет сравнительно медленно

Что же такое железо прямого восстановления ЖПВ

Основная масса железа, используемая человечеством, проходит через операцию восстановления из железной руды.

Известно, что основной и самый экономичный способ извлечения железа из руды является способ карботермического (использования углеродсодержащих материалов) восстановления железа из руды. Где основная химическая реакция- это восстановления железа углеродом:

Основной, самый древний и самый распространенный способ – это способ доменного получения железа(чугуна), когда железная руда вступает в химическую реакцию с углеродом кокса. Для проведения такого восстановления требуются специальные доменные печи, подготовленный кокс из коксующегося угля. Продукт такого процесса - чугун, содержащий железа и углерод (свыше 3%). Данный продукт обладает определенной хрупкостью и не пригоден для изготовления из него ответственных металлических деталей. Поэтому чугун используют для производства стали, когда удаляют углерод (обезуглероживают) и с помощью специальных добавок (ферросплавов) и термообработки и получают сталь необходимого качества. Существуют множество разновидностей такого карботермического процесса восстановления железа из руды углеродом, но самым эффективным, простым и распространенным на сегодняшний момент является именно получение чугуна в доменной печи. С помощью доменного процесса возможно перерабатывать бедные железные руды. Однако для функционирования доменного процесса необходима добыча коксующихся углей, коксохимическое производство, обогащение руд, агломерация и т.д. Все это помимо производственных затрат связано с решением экологических проблем.

Одной из разновидностей карботермического процесса, который начал активно развиваться в 70 годы 20 века, стал процесс восстановления железа из руды природным газом, где протекают следующие химические реакции:

CH4+H2O=CO+Н2 (конверсия природного газа)

Продуктом данного процесса является железо прямого восстановления ЖПВ, которое не загрязнено углеродом, поскольку нет прямого взаимодействия руды и углерода и не загрязнено различными примесями, которые могли бы переходить из кокса. Данный продукт содержит около 1% углерода и около 90% Fe. Данный продукт также не пригоден для изготовления из него ответственных металлических деталей и может быть использован только как сырьевой материал при производстве стали.

Широкое распространение такого газовосстановительного процесса началось в 1980 г., когда в горно-металлургическом комплексе началось широкое применение природного газа, который идеально подошел для восстановления железной руды. Кроме того, кроме природного газа, в процессе прямого восстановления железо оказалось возможным использование продуктов газификации углей, попутного газа нефтедобычи и др. газообразных продуктов.

Технологические изменения, происшедшие в 1990 г. позволили значительно снизить капитало- и энергоемкость процессов прямого восстановления железа, в результате чего произошел новый скачок в производстве продукции ЖПВ, который продолжается до сих пор. Разнообразие технологий, оборудования и сырья создало большое разнообразие способов ЖПВ, однако немногие из них прошли опытно-промышленную проверку.

Все эффективные методы прямого восстановления фактически используют единственный процесс: богатое железорудное сырье (мелкий концентрат или окатыши) восстанавливается специальной газовой смесью до содержания железа 85-90%.

Именно поэтому основное производство железа прямого восстановления главным образом сосредоточено в странах, обладающих большими запасами нефти (попутного газа), природного газа и железной руды, а также ограничены в запасах металлолома. Такие производства сосредоточены в странах Латинской Америки, Ближнего и Среднего Востока.

Среди крупных предприятий использующих технологию Midrex, Российский Оскольксий ЭМК, который с 1983-1987 построил и запустил четыре модуля с производительностью около 1,7 млн. тн. в год металлизованных окатышей DRI.

Российский Лебединский ГОК в 1999 г. запустил модуль по производству горяче-брикетированных брикетов по несколько иной технологии HYL/Energiron мощностью 0.9 млн . тн в год. В 2007 г. Лебединский ГОК запустил еще один модуль по этой же технологии 1,4 млн. тн в год горяче-брикетированного железа (HBI). Всего в России выпускается ЖПВ около 3,4 млн. тн в год.

Основные типы процесса прямого восстановления руды в мире.

В основных процессах получения DRI-HBI достигается не только низкое содержание серы и фосфора (приходящих из угля и кокса), но и других примесей, таких как медь, свинец, цинк, характерных для переработки лома. Качество стали из ЖПР получается очень высоким.

Использование:

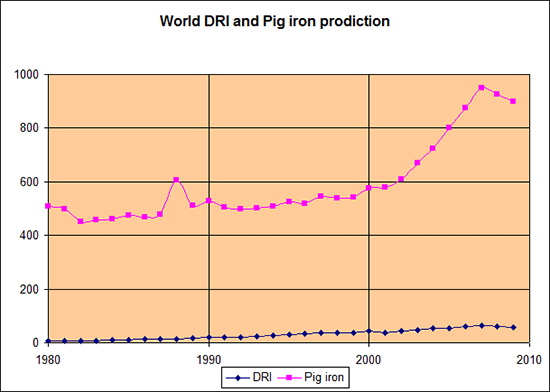

Железо прямого восстановления исключительно используется в электрометаллургии как источник железа при производстве стали. Это прямой и очень серьезный конкурент металлолому и чугуну. Интересной особенностью ЖПВ является, что развитее производства ЖПВ неразрывно связано с развитием электросталеплавильное производства. Среднегодовой темп развития производства ЖПВ около 9%, когда как электростали около 9%. При этом рост производства чугуна в мире за последние 10 лет вырос практически в два раза с 576 млн. тн в 2000 г. до уровня около 950 млн. тон в год, когда как производство ЖПВ выросло всего на 50% с уровня 42 млн тон до 60 млн. тон в 2009 г.

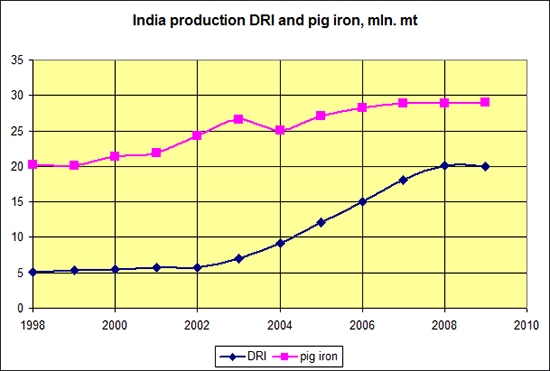

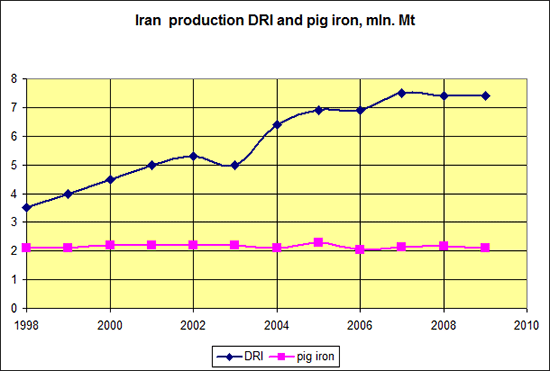

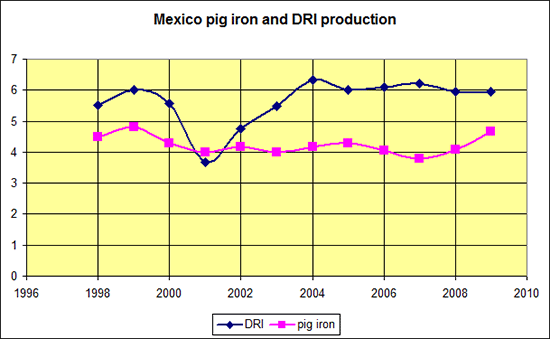

Крупнейшими производителями продукции DRI в мире являются Индия (20 млн. тн), Венесуэла (7,7 млн. тн), Иран (7,4 млн.тн) Мексика (6,3 млн. тн). На долю этих стран приходится около 60% всего производства в мире. Эти страны также являются производителями чугуна. Давайте посмотрим как некоторые из этих стран развивали за последние годы производство чугуна и DRI. Из этих стран только Индия и Иран обладают более-менее запасами железной руды и газа. Именно в этих странах DRI развивался быстрее, чем производство чугуна.

Из вышеуказанных стран именно Индия может стать лидирующей страной по производству DRI в ближайшем будущем. Развивающаяся Индия имеет до 45% электросталеплавильного производства от всего объема производственных стальных мощностей. При этом в стране небольшие ресурсы металлического лома, и малые ресурсы коксующихся углей. Но Индия богата высококачественной железной рудой и природным газом.

Россия и Казахстан впрочем как и Индия, обладают также природным газом, запасами железных руд и также обладают значительными преимуществами в развитии DRI.

Рассмотрим коммерческие аспекты производства DRI в России или Казахстане.

Как уже говорилось выше DRI – это полупродукт для производства стали. Основными конкурентами у данного продукта являются чугун и металлический лом.

Почему чугун дороже?

Потому, что чугун содержит больше углерода и при продувке его кислородом выделяется дополнительное тепло, т.е. чугун более энергетически ценен, чем DRI. При использовании DRI, наоборот, необходимо дополнительное количество тепла, потому что DRI содержит значительное количество неметаллической фазы.

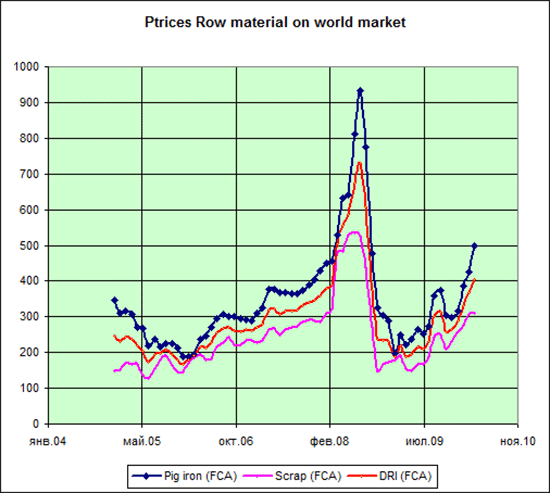

На рынке цена DRI более приближена к лому, чем к чугуну. Поэтому необходимо по цене ориентироваться на цену лома.

2. Рынок сбыта.

Россия: Россия сегодня наращивает производство стали не более 5% в год и поэтому на сегодняшний момент полностью обеспечена ломом, который по себестоимости значительно опережает DRI. Кроме того, российский опыт использования DRI в электропечах показывает более высокую эффективность лома, по сравнению c DRI из-за того, что DRI содержит значительное количество неметаллической фазы. DRI будет востребован в РФ только когда, количество сильно загрязненного лома превысит критическую отметку и необходимо будет его разбавлять чистым компонентом. Второе, почему может быть востребован DRI в России - это если его цена будет ниже лома. Последние данные показывают, что производство лома находится на максимуме и в ближайшем будущем Россия будет испытывать дефицит лома.

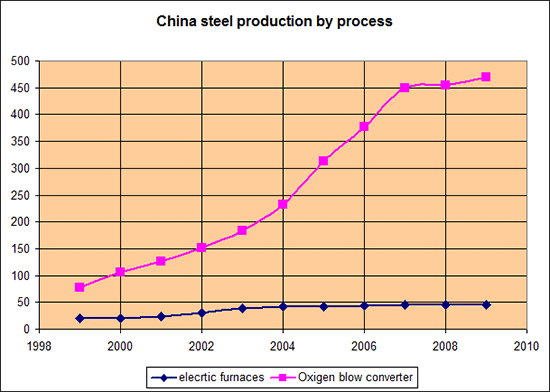

Китай: Китай значительно наращивает сталеплавильные мощности, но развивает в первую очередь конверторное производство, где используется чугун и металлолом. DRI может быть использован в металлургии Китая, но цена его должна быть на уровне металлолома. При этом необходимо учитывать, что Китай в перспективе будет использовать свой собственный лом (который пока еще более-менее чистый) и его будет там достаточно. В настоящий момент Китай производит в электропечах около 50 млн. тн стали в год и конечно для продукта DRI место найдется всегда, но какая будет его рыночная цена.

Другие рынки сбыта: Необходимо знать, что одним из существенных недостатков DRI является окисляемость при перевозках. Поэтому в мире продается только 20-25% всего производимого ЖПВ. Остальное DRI используется в собственном производстве. Потенциально DRI может быть использован на любых рынках, где производится сталь.

Основные вопросы:

1. Cтоит ли производить DRI?

Может лучше производить чугун, его рынок сбыта будет более определен.

Может быть лучше, строить DRI и сразу электропечи для дальнейшего производства конечной стальной продукции.

2. Что выгоднее продавать ЖРС или из этого ЖРС производить DRI, который на рынке будет стоить чуть дороже лома на 5-10% и дешевле чугуна на 5-10%?

Для производства DRI используется 1.35 тн ЖРС, 400 м3 природного газа на 1 тн DRI и другие затраты, которые оцениваются в 50-70 долл. на 1 тн DRI.

На производство чугуна используются 1,5 тн ЖРС, 0,5 тн кокса и другие затраты, которые оцениваются в 50-70 долл. на 1 тн

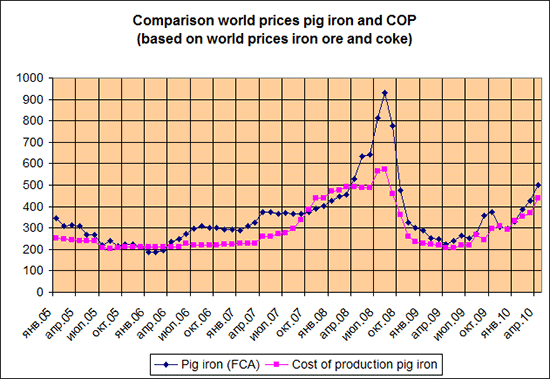

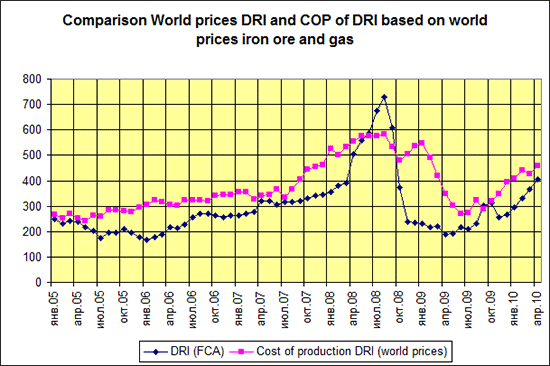

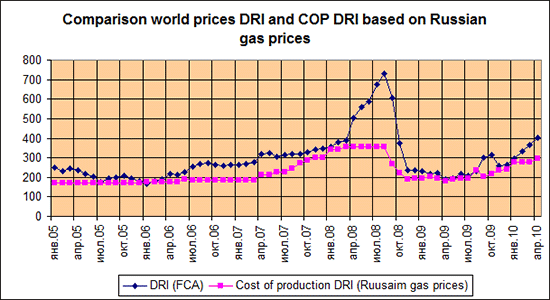

Сравним теоретическую себестоимость DRI, теоретическую себестоимость чугуна, рыночную цену чугуна, лома. В расчет приняты рыночные цены ЖРС, кокса, газа.

Сравнение коммерческой себестоимости (заложены рыночные цены ЖРС и кокса) чугуна и рыночной цены (FCA производитель).

Видно, что практически на всех этапах цена выше себестоимости, если производить чугун. Но для производства чугуна необходим кокс, который сегодня остродефицитен. Также необходимо решать множество экологических проблем.

Видно, что если применить рыночные цены газа и рыночные цены DRI, то практически производить DRI не выгодно.

В настоящий момент цена на газ в РФ для промышленных предприятий составляет около 100 долл. США за 1000 м3 и себестоимость DRI была бы 295 долл. США. Цена лома в РФ составляет около 350 долл. США и поэтому при российском ценообразовании на газ производство DRI экономически целесообразно.

Как показано выше, цена на газ является критической для производства DRI. Поэтому при решении строительства установки DRI нужно понимать, какая цена на газ будет «завтра». Если цены будут мировыми, то производство будет нерентабельным.

Процессы прямого восстановления железа

Способы прямого восстановления железа, характеристика продукции и сырья

Под процессами прямого восстановления железа понимают такие процессы, которые дают возможность получать непосредственно из руды металлическое железо, минуя доменную печь. Способы прямого получения железа позволяют вести процесс не расходуя металлургический кокс, заменяя его другими видами топлива.

Известно, что использование железа прямого восстановления при выплавке стали (в основном, в электродуговых печах) позволяет производить наиболее высококачественный, экономически выгодный (с относительно низкой энергоемкостью) и экологически чистый металл без примесей серы и фосфора, пригодный для удовлетворения самых высоких требований таких отраслей-потребителей, как машиностроение (авиа-, судостроение и т. д.). В настоящее время предложено более 20 различных способов прямого получения железа.

Железо прямого восстановления (или губчатое железо) в основном производят в виде металлизированных окатышей: холодных СDRI (Сool Direct Reduced Iron) или горячих HDRI (Hot Direct Reduced Iron), а также горячебрикетированного железа НBI (Hot Briquetted Iron).

Рис.38. Внешний вид железа прямого восстановления СDRI (а),HDRI (б) и НBI (в)

Окатыши СDRI (рис. 38 а) получают в основном в шахтных печах с охлаждением в нижней части печи до 50º С, после чего отравляются на склад, а затем загружаются в электропечь.

Окатыши HDRI (рис. 38 б) выгружаются из установки прямого восстановления в горячем состоянии и загружаются в расположенную рядом электропечь при температуре 600º С и выше.

Горячебрикетированное железо НBI (рис. 38 в) получается путем прессования брикетов размерами 30×50×110 мм в формы в виде подушек из металлизированного продукта, который выгружается из печи при температуре около 700º С.

Наибольшее распространение получили технологии компании Midrex (США). Процесс протекает в шахтной печи, в верхнюю часть которой подаются окатыши или кусковая руда. Установки Midrex действуют на многих предприятиях крупнейшей металлургической компании ArcelorMittal, расположенных в Германии, Канаде, Мексике, Тринидаде и Тобаго и ЮАР.

Второй по распространенности технологией прямого восстановления железа является HYL/Energiron. Процесс HYL был разработан мексиканской компанией Tenova для прямого восстановления железной руды (кусковой или окатышей) в металлическое железо с помощью восстановительного газа в реакторе с подвижным слоем.

Менее известна технология Finmet, которая позволяет использовать железорудную мелочь без предварительного окускования в процессе газового восстановления в кипящем (псевдосжиженном) слое. По этой технологии пока действует только одно предприятие – Orinoco Iron в Венесуэле.

Для получения железа прямого восстановления также применяется целый ряд угольных технологий – SL/RN, Jindal, DRC, SIIL, Tisco, Codir и др. В основном все они действуют на базе печей с вращающимся подом с использованием угля или пылеугольной смеси.

Такие предприятия работают в Индии, а также в ЮАР, Китае, Перу и в некоторых других странах. Хотя экологичность таких производств и качество получаемого металла существенно ниже, чем у «газовых» предприятий, однако они дешевле, что и обеспечивает им значительную долю в структуре мирового производства DRI.

Существуют также жидкофазные способы прямого восстановления и альтернативные доменной печи установки для получения чугуна.

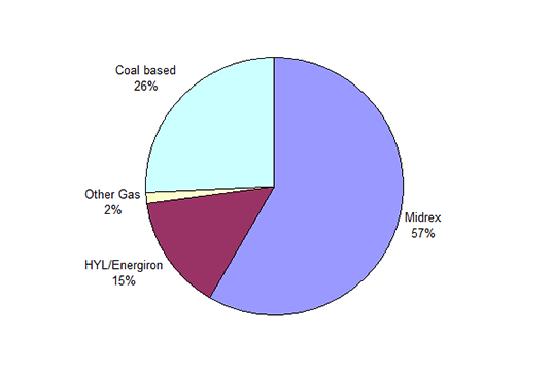

Рис. 39. Доля способов производства железа прямого восстановления в мире

Структура производства железа прямого восстановления в мире в последние годы приведена на рис. 39.

Производство железа в шахтных печах (технология Midrex)

В шахтных печах получают губчатое железо газообразными восстановителями в толстом слое железосодержащих окатышей. Схема производства различных видов железа прямого восстановления с использованием шахтной печи приведена на рис. 40.

Рис. 40. Технологическая схема производства железа прямого восстановления в шахтных печах

Процесс производства железа осуществляют в противотоке железорудных материалов, загружаемых в агрегат сверху, и нагретых восстановительных газов, подаваемых снизу. Работа агрегата в противотоке дает возможность достигать высокой производительности при хорошем использовании газа.

В качестве восстановителей применяют конвертированный природный газ, состоящий в основном из водорода (H2) и оксида углерода (CO). Восстановительный газ получают в кислородном реакторе (реформере), путем неполного сжигания природного газа в кислороде. Полученный газ, содержащий 29% CO, 55% H2 и 13% окислителей (H2O и CO2) освобождают частично от окислителей, затем нагревают, до температуры 1100…1150 °С и через фурмы подают в печь.

Добытую руду обогащают и получают окатыши. Окатыши из бункера загружают в шахтную печь, работающую по принципу противотока. Для восстановления железа из окатышей в среднюю часть печи по трубопроводу подают конвертированный природный газ. В восстановительной зоне печи создается температура 1000…1100 °C, при которой H2 и CO восстанавливают железную руду в окатышах до твёрдого губчатого железа. Содержание железа в окатышах достигает 90…95%. Для охлаждения железных окатышей, снизу печи в зону охлаждения печи подают воздух. Охлаждённые окатыши выдаются на конвейер и поступают на выплавку стали в электропечах. Если производятся горячие окатыши или горячебрикетированное железо, то охлаждение восстановленного железа в нижней зоне печи не производится.

Производство железа в периодически действующих ретортах (технология HYL/Energiron)

Еще одним способом производства железа прямого восстановления является процесс в периодически действующих ретортах, используемых в качестве агрегатов восстановления. На установке таких реторт четыре (рис. 41). Емкость каждой реторты 100…150 т.

Рис. 41. Схема установки HYL: 1 – десульфуратор природного газа; 2 – установка конверсии; 3 – котел-утилизатор; 4 –

барабан для производства пара; 5 – воздушный охладитель; 6 – воздуходувка; 7 – скруббер; 8 – воздухонагреватель; 9 – загрузочный бункер; 10 – нагреватель газа; 11 – реторты (I – IV); 12 – скруббер; 13 – конвейер подачи руды; 14 – конвейер уборки губчатого железа; 15 – сборный бункер губчатого железа

Реторты переставляются с одной позиции на другую, что обуславливает циклический характер процесса, состоящего из последовательных операций загрузки, нагрева и восстановления шихты, охлаждения и выгрузки губчатого железа. Реторты загружают и подают газ сверху. В качестве сырья используют чистые руды, содержащие не менее 60 % железа, крупностью 12…50 мм.

Восстановление ведется в неподвижном слое кусковой руды или окатышей при избыточном давлении 0,35…0,4 МПа и температуре 870…1040 °С. Нагрев руды и компенсация тепловых потерь процесса осуществляют за счет физического тепла восстановительного газа, который нагревают до 980…1240 ºС. При выдержке 4…6 часов средняя степень металлизации железа составляет 85 %. Выгрузку губчатого железа производят снизу с помощью специальных скребков. Губчатое железо поступает на конвейер транспортирующий губку в сталеплавильное отделение. На рис. 42 показана схема стационарной реторты со съемной крышкой и откидным днищем.

Рис. 42. Конструкция реторты: 1 – гидравлический цилиндр; 2 – тележка; 3 – привод; 4 – кожух; 5 – крышка; 6 – загрузочная

горловина; 7 – площадка для обслуживания; 8 – резец с рычагом

для удаления губчатого железа; 9 – губчатое железо; 10 – футеровка; 11 – механизм управления откидным днищем; 12 – откидное днище; 13 – разгрузочный желоб

В каждой из четырех реторт протекают различные процессы. В одной реторте происходит предварительный нагрев и восстановление шихты газом, выходящим из других реторт. В двух ретортах происходит довосстановление железа подогретым газом, получаемым в конверсионной установке. В четвертой происходит науглероживание губчатого железа. Готовое железо поступает на конвейер, а в освобожденную реторту загружают исходную шихту.

К недостаткам метода относят:

- периодичность процесса;

- неравномерность металлизации по высоте;

- низкая степень металлизации в сравнении с процессами, осуществляемыми в шахтных печах.

Производство железа на движущейся колосниковой решетке

Процесс получения железа на движущейся колосниковой решетке (рис. 43) несколько напоминает работу агломерационной машины. В этом случае конвертируемый газ проходит сверху вниз через слой шихты.

Рис. 43. Схема процесса получения железа на движущейся колосниковой решётке: 1 – обжиговая конвейерная машина, 2 – шихта, 3 – зона сушки, 4 – зона обжига и восстановления, 5 – электропечь, 6 – ковш для жидкого металла, 7 – ковш для шлака

Существует разновидность процесса получения железа на движущейся колосниковой решетке, когда вместо конвертированного газа используют твердый восстановитель (каменный уголь, кокс и т.д.).

В этом случае сырые окатыши в головной части установки сушат рециркулируемыми газами, после чего окатыши поступают в зону обжига, где в результате просасывания горячих газов происходит нагрев и восстановление оксидов железа. Основным преимуществом этого процесса является возможность подавать в установку для восстановления неупрочненные обжигом окатыши. Недостатком этого процесса является загрязнение губчатого железа пустой породой, серой и фосфором твердого топлива.

Производство железа во вращающихся трубчатых печах

Другой разновидностью процесса с использованием твердого восстановителя является способ получения железа во вращающихся трубчатых печах (рис. 44).

Рис. 44. Схема установки с применением трубчатых вращающихся печей: 1 – элеватор; 2 – исходная шихта; 3 – вращающаяся печь; 4– вибропитатель; 5 – пылеуловитель; 6 – уборка пыли; 7 – зона горения топлива и плавления материалов; 8 – горелка

По этому способу во вращающуюся трубчатую печь, установленную под небольшим углом к горизонту, загружается шихта, состоящая из руды, твердого топлива и доломита или известняка. Доломит и известняк используются для десульфурации. Печь отапливается газообразным или жидким топливом при помощи горелок, установленных на разгрузочном конце печи.

По мере продвижения шихты от загрузочного конца печи к разгрузочному, навстречу газообразным продуктам горения, происходит восстановление оксидов железа. Восстановление протекает в основном через газовую фазу при участии твердого углерода. На разгрузочном конце печи восстановленный материал для предупреждения окисления охлаждается в специальном вращающемся охладителе и после дробления и последующего магнитного обогащения используется в сталеплавильном производстве.

Производство железа в реакторах кипящего слоя

В основу этого способа положен эффект так называемого кипящего слоя, при котором создаются условия для хорошего контакта мелких железорудных материалов с газообразным восстановителем.

Сущность явления кипящего слоя заключается в следующем. Если через слой зернистого материала пропускать восходящий поток газа, то при небольших скоростях газа твердые частицы будут оставаться неподвижными. Слой будет выполнять роль фильтрующего пористого элемента.

Для создания кипящего слоя под горизонтальную решетку реактора, на которую загружают исходный железорудный материал, подается горячий восстановительный газ с определенной скоростью.

Чтобы предотвратить спекание восстановленного железа процесс ведется при низкой температуре (около 500 °С). Железо полученное при этой температуре, характеризуется повышенной пирофорностью (самовозгораемостью на воздухе). Для предотвращения пирофорности полученное железо нагревают до 820…880 °С с последующим охлаждением в восстановительной или нейтральной атмосфере.

Агрегаты FASTMET и ITmk3

В данных агрегатах осуществляется получение железа из руды и некосующегося угля. В агрегатах FASTMET также могут утилизироваться побочные продукты (пыли и шламы), содержащие железо, которые образуются на заводах с полным металлургическим циклом. Развитие этой технологии привело к созданию в 1996 г. процесса ITmk3 производства «передельного чугуна высшего качества» из окатышей или брикетов, схема процессов приведена на рис. 45.

Рис. 45. Схема процессов FASTMET, FAST MELT и ITmk3:1-бункера с компонентами шихты; 2 – окомкование; 3 –

сушка; 4 – брикетирование; 5 – печь с вращающимся подом; 6 – компрессор; 7 – регенератор; 8 – воздух для горелки; 9 – топливо для горелки; 10 – газоочистка; 11 – дымовая труба; 12 – электросталеплавильная печь; 13 – сепаратор

Технология получения железа следующая. Из мелкой железной руды после ее смешивания с углем получают гранулы, которые высушивают и загружают в печь с вращающимся подом. Процесс по существу выполняется на большом поворотном столе, который вращается в пределах тороидального огражденного пространства.

Гранулы из шихты загружаются на вращающийся под печи одним или двумя слоями и во время вращения нагреваются горелками, расположенными над слоем, где также происходит дожигание оксида углерода и летучих угля, выделяющихся при нагреве и восстановлении оксидов. Один оборот вращающейся печи осуществляется за 10 мин.

В случае процесса FASTMET продукцией является губчатое железо, FASTMELT – жидкая сталь, а в процессе ITmk3 данные комки плавятся в последней зоне этого пода, тем самым получая гранулы чугуна и шлак. Конечным этапом является разделение чугунных комков и шлака.

Химико-термический способ получения железа

Данный метод применяется для получения очень чистого железа из труднообогатимого рудного сырья, содержащего большое количество вредных примесей. Он может быть использован также для получения легированной железной губки из комплексных руд.

Схема технологического процесса получения железа по этому методу включает следующие операции (рис. 46).

Рис. 46. Схема технологического процесса прямого получения железа химико-термическим способом: 1 – печь восстановительного обжига; 2 – реакторы растворения; 3, 5 – промежуточные ёмкости; 4 – фильтры; 6 – выпарные аппараты; 7 – кристаллизаторы; 8 – центрифуга; 9 – вакуум-сушилка; 10 – печь сушки хлоридов; 11 – печь окисления хлоридов; 12 – гранулятор; 13 – печь восстановления хлоридов

Усредненная на рудном дворе руда поступает в дробильное отделение, а затем в печь обжига. Для ускорения процесса обжиг руды проводится с использованием твердого восстановителя. Для этого приёмные бункеры мельниц оборудуются дозаторами для приготовления шихты, состоящей из руды и твердого восстановителя.

Подготовленная шихта поставляется в печь для восстановительного обжига. Обжиг проводится при температуре 900…1000 °С. После обжига руда поступает в реакторы растворения руды, заполненные соляной кислотой. Начальная стадия растворения происходит очень бурно и сопровождается выделением водорода. По мере снижения концентрации кислоты и сокращения поверхности твердой фазы скорость реакции растворения падает. Для ускорения процесса на конечном этапе реакционный объём подогревается паром с температурой 80…90 °С, подаваемом в паровые рубашки реакторов.

Выделяющийся при растворении водород после очистки направляется в печь восстановления хлоридов, где используется как газообразный восстановитель. Пары соляной кислоты, сконденсировавшиеся в процессе растворения, поступают в систему сбора кислоты, откуда направляются в реактор растворения.

Полученная в результате растворения пульпа подаётся в фильтры для отделения раствора от нерастворимого остатка. Отфильтрованный раствор поступает в выпарные аппараты, где проводится выпаривание до насыщения по хлористому железу. Далее раствор направляется в кристаллизаторы, из которых смесь кристаллов и раствора подается на центрифуги. Из центрифуг кристаллы направляются в печь сушки и затем в печь восстановления хлоридов, отапливающуюся природным газом.

Для восстановления хлоридов используется водород. Температура восстановления составляет 600…700 °С. В результате, после восстановления, образуется химически чистое железо.

Отходящий из печей газ, содержащий водород и пары воды, подвергается осушке, очистке и используется как восстановитель при восстановлении хлоридов. Кислота, образующаяся в результате охлаждения и очистки отходящих газов, поступает в систему сбора соляной кислоты, откуда направляется в реакторы растворения руды.

Таким образом, процесс построен максимально рационально, поскольку обеспечивается рециркуляция всех реагентов, участвующих в процессе.

Источник: Скляр В. О. Инновационные и ресурсосберегающие технологии в металлургии. Учебное пособие. – Донецк.: ДонНТУ, 2014. – 224 с.

Высокая концентрация качества

Почему технология прямого восстановления железа считается одним из самых перспективных направлений для эффективного развития мировой металлургии

Ужесточение экологических требований в мировой черной металлургии в последние годы привело к росту спроса на высококачественное железорудное сырье с высоким содержанием железа и низким содержанием примесей. К таким продуктам относятся качественные окатыши и горячебрикетированное железо (ГБЖ).

Использование ГБЖ позволяет исключить из цепочки производства стали выбросы аглококсодоменного цикла, используется только природный газ с низким углеродным следом

Фото: Пресс-служба «МЕТАЛЛОИНВЕСТ»

Технология прямого восстановления железа, которая применяется при производстве металлизованных окатышей (прямовосстановленное железо — ПВЖ) и ГБЖ, считается одним из самых перспективных направлений для эффективного развития мировой металлургии.

Использование ГБЖ/ПВЖ в электродуговых печах позволяет производить качественную сталь с гораздо более низкими затратами энергии и меньшими выбросами по сравнению с аглококсодоменным процессом. Получаемая сталь с низким содержанием примесей соответствует самым высоким требованиям таких отраслей, как автомобилестроение и машиностроение.

Спрос на окатыши и ГБЖ стабильно растет на фоне постоянного увеличения доли электропечей в общем объеме выплавки стали и ухудшения качества металлолома. По прогнозам экспертов, на которых ссылается Металлоинвест, к 2030 году потребность в ГБЖ/ПВЖ на мировом рынке увеличится на 56 млн тонн. В 2018 году, по данным Midrex, производство всех видов ГБЖ и ПВЖ увеличилось на 15%, до 100,5 млн тонн. При этом ГБЖ было произведено 9 млн тонн (из них 4,5 млн тонн — производство Металлоинвеста).

Окатыши получают из железорудного концентрата путем окомкования и обжига. Окатыши можно транспортировать, перегружать и хранить длительное время без разрушения. Для современных потребителей важны металлургические свойства окатышей, прочность, возможность транспортировки без потери качества и эффективность плавки.

ГБЖ — инновационный вид металлизованного сырья с содержанием железа более 90%. Преимущества использования ГБЖ для металлургов очевидны. ГБЖ, в отличие от традиционных видов железорудного сырья, практически не содержит вредных примесей, что критически важно для производства высококачественной стали. ГБЖ отличается высокой плотностью и устойчивостью к воздействиям внешней среды, что облегчает его транспортировку и длительное хранение на открытом воздухе. По своему составу металлизованные брикеты сходны с чугуном и востребованы на многих сталеплавильных комбинатах мира наряду с металлургическим ломом.

ГБЖ получают путем прямого восстановления из железной руды или железорудных окисленных горячих окатышей с последующей прессовкой в брикеты (длина — 100–110 мм, ширина — 45–55 мм, толщина — 32–38 мм, масса — 0,5–0,7 кг).

Железо прямого восстановления используется почти исключительно в электрометаллургии. Процесс изготовления ГБЖ — самый экологичный на сегодня способ получения железа. В сравнении с производством чугуна энергозатраты на производство ГБЖ ниже на 35%, выбросы парниковых газов — на 60%. Загрузка электродуговых печей ГБЖ дает возможность использовать более высокую энергию плавки при увеличении производительности печи. Доменный процесс в таком производстве исключен. Поэтому использование ГБЖ позволяет снизить негативное влияние металлургического производства на окружающую среду, в том числе за счет уменьшения выбросов углекислого газа (оксида серы и др.) в атмосферу.

Для производства ГБЖ/ПВЖ необходимы высококачественное железорудное сырье и доступ к источникам природного газа.

Мировое производство ГБЖ/ПВЖ характеризуется высокой концентрацией. По объему мощностей по выпуску ГБЖ/ПВЖ одними из крупнейших мировых производителей являются Индия и Иран. Основная часть произведенного металлизованного сырья в мире активно потребляется интегрированными металлургическими предприятиями. Россия благодаря Металлоинвесту занимает первую позицию на товарном рынке ГБЖ c долей свыше 50%.

Прямое восстановление железа

Прямое восстановление железа — это восстановление железа из железной руды или окатышей с помощью газов (СО, Н2, NH3), твердого углерода, газов и твердого углерода совместно. Процесс ведется при температуре около 1000 °C, при которой пустая порода руды не доводится до шлакования, примеси (Si, Mn, P, S) не восстанавливаются, и металл получается чистым. В литературе также встречаются термины: металлизация (частичная металлизация) руд, прямое получение железа, бездоменная (внедоменная) металлургия железа, бескоксовая металлургия железа. Продукт процесса называют железом прямого восстановления (DRI от англ. Direct Reduced Iron).

История

Попытки получить сталь минуя доменный процесс предпринимались в СССР ещё в 1950-х годов. Промышленное производство железа непосредственно из руды, минуя доменный (с использованием кокса) процесс, появилось в 1970-х годах. Первые установки прямого восстановления железа были малопроизводительны, а конечный продукт имел сравнительно много примесей. Широкое распространение этого процесса началось в 1980-х годах, когда в горно-металлургическом комплексе началось широкое применение природного газа, который идеально подошел для прямого восстановления железной руды. Кроме того, помимо природного газа, в процессе прямого восстановления железа оказалось возможным использование продуктов газификации углей (в частности бурых), попутного газа нефтедобычи и другого топлива-восстановителя.

Технологические изменения, произошедшие в 1990-е годы, позволили значительно снизить капитало- и энергоемкость различных процессов прямого восстановления железа, в результате чего произошел новый скачок в производстве продукции DRI (от англ. Direct Reduction of Iron).

Классификация процессов

Наиболее предпочтительной, по мнению большинства специалистов, является классификация по виду получаемого продукта:

- получение частично металлизованных (степень металлизации 30—50 %) материалов для доменных печей;

- получение высокометаллизованного продукта (степень металлизации 85—95 %) в твёрдом виде (губчатого железа) для переплавки в сталеплавильных агрегатах с получением стали;

- получение металлизованного продукта в пластическом состоянии (кричного железа) для различных целей, в том числе как вариант пирометаллургического обогащения труднообогатимых, бедных и комплексных руд;

- получение жидкого металла (чугуна или полупродукта) для переплава в сталеплавильных печах.

Сравнение с доменным процессом

Возможности переработки бедных железных руд

Доменный процесс обеспечивает получение кондиционного чугуна из железных руд с любым содержанием железа, при этом содержание железа влияет лишь на технико-экономические показатели процесса. Металлизация бедных руд может быть эффективна лишь для получения кричного железа и жидкого металла. Частично металлизованные материалы и губчатое железо получать из бедных руд неэффективно. При получении частично металлизованных материалов из бедных руд необходимо затратить большее количество тепла на нагрев пустой породы и увеличить расход восстановителя. Производство губчатого железа из руд, содержащих более 2,5—3,0 % пустой породы, приводит к резкому росту расхода электроэнергии в процессе плавки металлизованных окатышей из-за резкого увеличения количества шлака.

Наличие примесных элементов

Доменная печь в состоянии полностью обеспечить получение кондиционного по сере чугуна. Удаление из чугуна меди, фосфора, мышьяка в доменной печи невозможно. Низкотемпературные процессы получения губчатого железа не обеспечивают удаления попутных элементов, то есть все попутные элементы, присутствующие в исходной руде, остаются в губчатом железе и попадают в сталеплавильный агрегат. Это же относится к получению кричного металла (здесь возможна некоторая степень удаления серы). Получение жидкого металла позволяет удалить из процесса летучие элементы (цинк, щелочные металлы), а степень удаления серы, мышьяка и фосфора зависит от режима процесса.

Физические свойства руды

В доменной печи перерабатывают исключительно кусковой железорудный материал, причем размер кусков не должен быть менее 3—5 мм. Отсюда вытекает необходимость процесса окускования руд. Это требование остается обязательным для процессов получения губчатого и кричного железа в шахтных и вращающихся печах. Низкотемпературная металлизация измельченных руд возможна в специальных агрегатах (например, аппараты кипящего слоя). Для большинства способов внедоменного получения жидкого металла размер кусков руды не имеет значения, поэтому возможно исключение из металлургического передела дорогостоящих процессов окускования мелких руд.

Использование недефицитных видов топлива

Современные доменные печи в качестве топлива используют только металлургический кокс. Прежде всего это связано с высокими прочностными качествами кокса, сохраняющимися при высоких температурах. Ни один из известных ныне (2007 год) видов твёрдого топлива не может в этом отношении конкурировать с коксом. Большинство известных способов и технологий металлургии железа не требуют использования кокса в качестве компонента шихты. Могут быть использованы полученные различным способом восстановительные газы (в основном при производстве губчатого железа), недефицитные виды каменного угля, бурые угли и продукты их переработки, нефтепродукты и др.

Использование новых видов энергии

Несмотря на то что использование энергии плазмы, атомной и других новых источников энергии для доменного производства не исключается, наибольший эффект от их применения наблюдается при внедоменном получении металла. Это повышает шансы новых технологий в конкуренции с доменным процессом в будущем.

Технология

Процессы получения губчатого железа осуществляются при умеренных температурах с использованием газообразного или твердого восстановителя в различных агрегатах: шахтных, трубчатых, туннельных, муфельных, отражательных, электронагревательных печах, ретортах периодического действия, конвейерных машинах, реакторах с кипящим слоем и др. Иногда эти агрегаты соединены в комплексы, в которых наиболее часто сочетаются с электропечью (электродоменной или дуговой) для получения жидкого металла (чугуна и стали). Чаще всего губчатое железо применяют как высокочистую добавку к стальному лому. Наиболее стабильный спрос на губчатое железо отмечается в странах с недостаточными мощностями доменного производства и поставками стального лома.

Основными процессами, используемыми на работающих, строящихся и проектных установках для производства губчатого железа, являются процессы с применением шахтных печей и реторт периодического действия. Процессы с использованием вращающихся печей и твердого восстановителя находят промышленное применение, главным образом, при переработке металлургических отходов — пылей и шламов, которые содержат примеси цинка, свинца и др., а также комплексных железных руд (богатых титаном, хромом, никелем, марганцем и др.), не пригодных для использования в доменных печах. Процессы в кипящем слое получили меньшее распространение в связи с целым рядом специфических особенностей (жесткие требования к гранулометрическому составу, газодинамические ограничения существования кипящего слоя, температурные условия и др.).

Процессы металлизации в шахтных печах во многом похожи на процессы, протекающие в шахте доменных печей в области умеренных температур. Однако имеются и значительные отличия: в шахтной печи отсутствует кокс; важную роль в процессах восстановления оксидов железа играет водород; восстановительный газ является единственным источником тепла, обеспечивающим все тепловые потребности процесса.

В процессе восстановления окатыши обжигают, и обрабатывают в шахтной печи горячими продуктами конверсии газа (твердого топлива), которые содержат водород. Водород легко восстанавливает железо:

F e 2 O 3 + 3 H 2 → 1000 ∘ C 2 F e + 3 H 2 O O_+3H_ C>> 2Fe+3H_O>>> ,

при этом не происходит загрязнения железа такими примесями как сера и фосфор, которые являются обычными примесями в каменном угле. Железо получается в твёрдом виде и в дальнейшем переплавляется в электрических печах. Для получения тонны железа прямым восстановлением из руды необходимо затратить примерно 1000 м3 водорода.

По своей сути процесс прямого восстановления железа является восстановлением железа из руд, минуя доменный процесс, то есть кокс в процессе не участвует.

Наиболее отработанным и широко распространенным процессом является процесс Midrex. С 1983 г. на Оскольском электрометаллургическом комбинате работают четыре модуля процесса металлизации Midrex общей мощностью 1700 тыс. т металлизованных окатышей в год. В состав каждого модуля входят: шахтная печь металлизации, реформер (реактор конверсии природного газа); система производства инертного газа; система аспирации. Система водного хозяйства, свеча, помещение пульта управления и электроснабжение являются общими для каждой пары модулей.

Шахтная печь для металлизации состоит из загрузочного (промежуточного) бункера; верхнего динамического затвора с загрузочным распределителем и загрузочными трубами; зоны восстановления; промежуточной зоны; зоны охлаждения; огнеупорной футеровки; постоянно действующих питателей; нижнего динамического затвора и маятникового питателя (для выгрузки готового продукта).

Продукты прямого восстановления

Губчатое железо

Губчатым железом называют продукт, который получают в результате восстановления железорудного материала без его плавления при температуре менее 1000—1200° С. В зависимости от вида исходного сырья губчатое железо представляет собой пористые куски восстановленной руды (редко агломерата) или окатыши, а в некоторых случаях — металлический порошок. Поскольку при восстановлении объемные изменения материала сравнительно невелики, плотность губчатого железа меньше плотности сырья, а пористость велика. Обычно кажущаяся плотность кускового губчатого железа 2—4 г/см3, а пористость 50—80 %.

В некоторых процессах восстановления мелкой руды, окалины или концентрата в неподвижном слое (например, в процессе Хоганес) происходит одновременное спекание исходного порошкового материала. Плотность образующегося брикета до некоторой степени зависит от температуры восстановления. Вследствие малой плотности губчатого железа насыпная масса его получается меньшей по сравнению с ломом, что приводит иногда к необходимости брикетирования (прессования) перед плавкой. Брикетирование проводят на прессах различного типа при удельных давлениях 1—3 тс/см2; при этом получают плотность брикетов до 5 г/см3.

Сильно развитая поверхность и высокая сообщающаяся пористость губчатого железа вызывают его повышенную окисляемость при хранении и транспортировке в неблагоприятных атмосферных условиях, хотя имеющиеся по этому вопросу данные противоречивы. Брикетирование уменьшает окисляемость.

Химический состав губчатого железа определяется в основном составом сырья. По сравнению с ломом оно значительно чище по содержанию примесей цветных металлов. Содержание пустой породы в нём выше, чем в исходной руде, пропорционально степени восстановления. Обычно сырьем служат богатые руды или концентраты, поэтому губчатое железо не подвергают дополнительной очистке и оно содержит все примеси пустой породы сырья. При получении губчатого железа из бедного сырья его подвергают обогащению магнитной сепарацией.

Губчатое железо используют для плавки стали (главным образом в электропечах), цементации меди (осаждения её из сернокислых растворов) и получения железного порошка.

Металлизованная шихта

Металлизованной шихтой называют частично восстановленное железорудное сырье, применяемое в доменной печи и в кислородных конвертерах для охлаждения плавки (взамен руды и лома). Степень восстановления металлизованной шихты обычно не превышает 80 %, в то время как для губчатого железа она чаще всего не бывает ниже 90 %.

Кричное железо

Кричное железо, производимое сейчас, отличается от той крицы, которую несколько веков назад получали в кричных горнах в виде больших кусков и проковывали непосредственно в изделия. Кричное железо в настоящее время производят в трубчатых вращающихся печах из бедных железных и железо-никелевых руд восстановлением их при 1100—1200 °С. Оно представляет собой довольно мелкие (крупностью 1—15 мм) металлические частицы с механическими примесями и включениями шлака. Количество шлаковых примесей в зависимости от схемы измельчения и магнитной сепарации промежуточного продукта составляет 10—25 %. При переработке хромо-никелевых руд получаемая крица содержит никель. Обычно крица имеет также высокое содержание фосфора и серы. Как правило, крицу используют в доменных печах, а в некоторых странах — в электропечах для выплавки стали или ферроникеля.

Чугун или углеродистый полупродукт

Чугун или углеродистый полупродукт получают во вращающихся печах или в электропечах, прямо связанных с печью восстановления, где восстановителем является твердое топливо. Чугун, полученный внедоменными методами, не отличается от обычного доменного; в ряде случаев получают полупродукт с меньшим содержанием некоторых примесей, чем в чугуне. Передел чугуна и полупродукта на сталь производится в известных сталеплавильных агрегатах без затруднений, а в случае полупродукта — с несколько меньшими затратами, чем передел доменного чугуна.

Железо прямого восстановления

Использование технологий производства железа прямого восстановления (сокращенно - ЖПВ) в форме металлизованных окатышей (DRI) либо горячебрикетированного железа (HBI) металлурги считают одним из перспективных направлений для развития отрасли.

За последние годы в металлургии сделан большой шаг вперед в области развития технологий, а также для увеличения объема выпуска изделий.

Темпы развития ЖПВ, однако, отстают от темпов развития металлургии во всем мире в целом.

Причины снижения темпов развития металлургии

Благодаря использованию HBI и DRI в ходе выплавки стали, которая производится в электродуговых печах, можно выпускать чистый по наличию вредных примесей и качественный металл. Его применяют как в промышленности, так и в сферах, связанных с использованием высоких технологий. Спрос на HBI и DRI неумолимо увеличивается, хотя цены не отличаются стабильностью, и качество сырья, бывает, отстает от указанного в нормативах. Хотя инновационные техпроцессы широко рекламируются, развитие процессов с использованием HBI и DRI происходит медленно.

ЖПВ – что это?

Основную часть железа получают, восстанавливая его из руды.

Наиболее экономичный и широко применяемый метод извлечения железа из руды - карботермическое восстановление (с использованием материалов, в которых содержится углерод). Хим. реакция, которая происходит при этом, – восстановление углеродом: FeХOY+C=Fe+CO2.

Самым древним и распространенным методом восстановления является доменное получение Fe: руда вступает в реакцию с углеродом, содержащимся в коксе. Процесс ведут в доменных печах, используя кокс из коксующегося угля, в результате получают чугун с содержанием более 3 % углерода. Конечный продукт характеризуется хрупкостью, из него нельзя изготавливать ответственные детали.

Потом из чугуна производят сталь нужного для производства качества после обезуглероживания (удаления углерода) с использованием спец.добавок (ферросплавов) и проведения последующей термообработки. Существует много видов карботермического восстановления Fe из руды углеродом, но получение чугуна в специальной доменной печи — наиболее эффективный и простой метод. В доменном процессе возможна переработка бедной железной руды. Для его проведения нужно добыть или приобрести коксующиеся угли, произвести коксохимический процесс, обогатить руду, произвести агломерацию и т. д. Кроме затрат на производство при этом возникает необходимость в решении проблем, связанных с экологией.

Один из видов карботермического процесса, становление которого происходило в 70-е гг. ХХ века, — это восстановление железа из руды с помощью природного газа. При этом в ходе взаимодействия воды с метаном происходит конверсия газа, а во время реакции оксида железа с окисью углерода восстанавливается железо с выделением CO2. В ходе этого процесса производится ЖПВ, не загрязненное углеродом, т.к. руда не взаимодействует с углеродом напрямую. В этом продукте содержится примерно 1 % углерода и 90 % железа, и он годится для производства ответственных деталей, его следует применять для выпуска стали.

Этот восстановительный процесс стал активно использоваться в 1980 году, в это время в горно-металлургическом комплексе стали применять природный газ для восстановления руды. Кроме него для прямого восстановления железа стали применять продукты газификации углей, попутного газа нефтедобычи и прочих продуктов в газообразном состоянии.

Благодаря изменениям, которые произошли в 1990 году, были снижены энергоемкость и капиталоемкость восстановительных процессов железа, в итоге отмечен резкий скачок в производстве ЖПВ. Технологий с тех времен создано множество, в распоряжении металлургов разнообразное сырье и оборудование, что послужило причиной разработки различных методов ЖПВ, но лишь некоторые из них прошли проверку и апробацию в условиях производства.

В основе всех способов прямого восстановления лежит восстановление железной руды (окатышей или мелкого концентрата) с помощью газовой смеси до 85-90 % железа.

По этой причине основное производство ЖПВ территориально находится в странах с богатыми нефтяными запасами, а также с запасами железной руды и природного газа — на Ближнем и Среднем Востоке, а также в Латинской Америке. Эти страны ограничены в запасах лома.

Наибольшее распространение сейчас получила технология, представленная Midrex, ее установки функционируют практически во всех странах. По этому методу выпускается примерно 40 миллионов тонн ЖПВ (около 60 % от объема ЖПВ по всему миру).

Технология широко используется на крупном предприятии — Российском Осколькском ЭМК. С 1983 по 1987 г. здесь построено и запущено 4 модуля, при этом ежегодно выпускается 1,7 миллионов тонн металлизованных окатышей DRI.

На Российском Лебединском ГОК в 1999 году запущен модуль по выпуску горяче-брикетированных брикетов по технологии HYL/Energiron. Его ежегодная производительность составляет 900 тысяч тонн ЖПВ в год. В 2007 году здесь запущен еще 1 модуль по этой технологии, и с его помощью ежегодно выпускается 1,4 миллионов тонн горяче-брикетированного железа (HBI). Всего в РФ ежегодно производится примерно 3,4 миллиона тонн ЖПВ.

Виды прямого восстановления руды

При получении DRI-HBI характерно низкое содержание S и P (из кокса и угля), а также Cu, Zn, Pb (которые поступают при переработке металлолома). Из ЖПР получается высококачественная сталь.

Области применения ЖПВ

ЖПВ применяют в электрометаллургии в качестве источника Fe для выпуска стали. Он считается серьезным конкурентом чугуна и металлолома. Характерная особенность ЖПВ — развитие технологии выпуска находится в тесной взаимосвязи с электросталеплавильными технологиями. Темпы развития выпуска ЖПВ и электростали составляют примерно 9 % в год. Производство чугуна в мире за прошлое десятилетие увеличилось в 2 раза: с 576 миллионов тонн в 2000 году до 950 миллионов тонн в 2009 году. Темпы роста выпуска ЖПВ возросли на 50 % с 42 миллионов тонн до 60 миллионов тонн в 2009 году.

Самые крупные в мире производители DRI – Индия (20 миллионов тонн), Венесуэла (7,7 миллионов тонн), Иран (7,4 миллионов тонн) и Мексика (6,3 миллионов тонн). В этих странах выпускают 60 % всего мирового производства ЖПВ, здесь также производят чугун. Из вышеперечисленных стран лишь у Ирана и Индии есть запасы газа и железной руды, потому производство DRI в этих регионах развивается более быстрыми темпами, чем чугуна. Эксперты утверждают, что Индия может стать лидером по выпуску DRI в будущем. В этой стране размещено до 45 % производства стали и сплавов от мирового объема мощностей по выпуску стали, несмотря на небольшие запасы лома и коксующихся углей. Однако в Индии большие залежи железной руды высокого качества и природного газа.

У Казахстана и России тоже есть значительные залежи железных руд, запасы природного газа, что дает серьезные преимущества в развитии DRI.

Поговорим о коммерческих аспектах выпуска DRI в РФ и Казахстане.

DRI представляет собой полупродукт для выпуска стали. Его могут заменить лом металлов и чугун.

Стоимость чугуна выше, поскольку в нем больше содержание углерода, и при продувке его с помощью кислорода выделяется тепло, т. е. он энергетически ценнее DRI. Используя DRI, нужно затратить тепло дополнительно, поскольку у DRI большой объем неметаллических компонентов.

Среднерыночную цену DRI можно сравнить с ценой лома, а не чугуна. Потому при закупке ориентируются на цену лома.

2. Рынок сбыта.

Ежегодный рост производства стали в России – не выше 5 %, потому страна в полной мере обеспечена ломом (его себестоимость ниже, чем у DRI). Опыт применения DRI в электропечах демонстрирует, что эффективность лома выше, чем у DRI, поскольку в DRI содержится большой объем неметаллических компонентов. DRI может быть востребован в России лишь, когда объем сильно загрязненного лома будет выше критической отметки, в таком случае его нужно разбавить чистым компонентом. Еще одна причина возможной востребованности DRI в РФ - если его цена будет меньше, чем у лома. Производство металлолома сейчас в стране достигло пиковой отметки, и в скором будущем в России будет ощущаться его дефицит.

В Китае происходит серьезное наращивание сталеплавильных мощностей, однако происходит, прежде всего, развитие конвертерного производства, в котором применяют лом и чугун. DRI можно применять в металлургии Китая, однако его себестоимость должна быть сравнима с себестоимостью металлолома. Следует помнить, что в Китае в скором будущем будут применять собственный лом (он характеризуется относительной чистотой), его в стране значительное количество. Сейчас в электропечах в Китае ежегодно выпускается примерно полсотни миллионов тонн стали, и DRI будут использовать, если его рыночная цена будет адекватной.

Один из серьезных недостатков DRI – окисляемость в ходе перевозок, потому в мире реализуется лишь четверть всего выпускаемого ЖПВ. Остальной объем DRI применяют в собственном производстве, хотя теоретически его можно использовать на любом рынке.

Ответим также на самые распространенные вопросы. Какова целесообразность производства DRI, если рынок сбыта чугуна более четко определен? Возможно, лучше возвести DRI и электропечи для выпуска стали? Выгоднее продажа ЖРС либо DRI, произведенный из ЖРС, если его стоимость на рынке на 5-10 % выше, чем у лома и на 5-10 % ниже, чем у чугуна?

Попробуем дать ответ

Чтобы выпустить 1 тонну DRI, понадобится 1,35 тонн ЖРС, 400 кубометров природного газа и прочие затраты (по оценке специалистов, они составляют около 50-70 долларов на 1 каждую тонну DRI). Для выпуска 1 тонны чугуна нужно потратить 1,5 тонны ЖРС, 0,5 тонны кокса, еще 50-70 долларов составят иные необходимые для производства затраты.

Если сравнить теоретическую себестоимость DRI, чугуна и рыночные цены лома и чугуна, вот к каким выводам мы придем. На каждом из этапов производства чугуна его цена превышает себестоимость. Для его выпуска нужен дефицитный кокс, а также решение серьезных экологических проблем.

Если в расчете использовать рыночные цены на газ и DRI, то выпуск DRI невыгоден.

Цена на кубометр газа в России для предприятий – примерно 100 долларов, себестоимость DRI при этом составит 295 долларов. Цена на российский лом – примерно 350 долларов, потому при отечественном ценообразовании на газ целесообразно выпускать DRI. Цена на газ – критическая для выпуска DRI. Потому принимая решение, возводить ли установку DRI, следует представлять цену на газ в скором будущем. Если цена будет на уровне мировой, то выпуск DRI нерентабелен.

Сделаем выводы:

DRI – весьма перспективный продукт, его востребованность будет высокой при условии дефицита лома и необходимости производства чистых марок стали.

Цена на DRI ниже, чем цена чугуна, потому последний служит дополнительным источником энергии в ходе выплавки стали. В DRI содержатся неметаллические компоненты, что негативно влияет на технико-экономические показатели функционирования печи. DRI выпускают в странах, где есть ЖРС и дешевый газ. Без знания цены за газ после ввода DRI не имеет смысла начинать возведение установки.

Как вариант, можно обсудить строительство мини-завода и построить установку DRI на газе, который произведен при сжигании угля. Теоретически выпуск чугуна возможен, но для этого нужно, чтобы был обеспечен доступ к коксу, а его в Казахстане, к сожалению, нет.

Читайте также: