Сталь р4м2 или р6м5

Обновлено: 03.05.2024

Добрый день. В этой статье мы напишем о сверлах, какие бывают сверла по металлу, их назначение и области применения,а так же сплавы из которых их изготавливают. Сразу скажу какую нишу занимает наша компания – мы занимаемся продажей инструмента разного назначения, в том числе мы возим сверла из Китая.

Сверла по металлу бывают с разными видами хвостовиков. Самые распространённые из них: цилиндрический хвостовик (ц\х) и конический хвостовик (к\х). Так же встречаются сверла с треугольным хвостовиком и шестигранным хвостовиком.

Сверла бывают нескольких серий:

- Средняя серия с ц\х описана в Госте 10902-77.

- Короткая серия с ц\х описана в Госте 4010-77.

- Длинная серия с ц\х описана в Госте 886-77.

- Особо длинная серия – их ещё называют Сверх длинные с ц\х описана в DIN 1869.- Китайский стандарт.

Если внимательно изучить эти Госты, то можно заметить что их все объединяет ссылка на Гост 2034 – Технические требования к сверлам. В Госте 2034 в конце пункта 1.2 написано следующее “По заказу потребителя допускается изготовление сверел из легированной стали марки 9ХС по гост 5950”. Т.е. формально сверла могут быть сделать из любого сплава.

Самой большой популярностью пользуются сверла из сплава Р6М5. Что такое Р6М5 ?

Сплав Р6М5 по другому называется М2 (европейское название) , HSS6542 – Китайское название.

Хим состав сплава Р6М5 “W:5.50-6.75; Mo:4.50-5.50; Cr:3.80-4.40; V:1,75-2.20;”

Нередко мы слышим не самые лестные отзывы о китайских сверлах… Почему так происходит ? и что под этим скрывают производители и продавцы.

Расскажу немного о стандартах и сплавах которые не редко, а скорее чаще всего вы покупаете и используете.

Первое место по стоимости в китае отдается сплаву HSS4241. Сверла выполненные из этого сплава бывают “Black finish – черные не шлифованные” , а так же бывают шлифованные (немного дороже). Помимо сплава можно заказать покрытие Нитридом Титана (TiN) – стоит тоже не так дорого , но сверло получает товарный вид за копейки. Ещё одна хитрость – Маркировка. Китайцы сразу предупреждают что это сверла очень дешевые и использовать их можно разве что только по дереву. Однако это не мешает российскому импортеру заказать заветную маркировку “Р6М5”. Что это за сплав? , хим состав этого сплава вот такой “W:1.50-2.50; Mo:0.60-1.20; Cr:3.80-4.40; V:0,50-0.70;” – что в переводе на российское обозначение как “Р2М1”. Этот сплав пользуется большой популярностью на Российском рынке.

Второе место по стоимости в китае отдается сплаву HSS4341. Исполняются эти сверла аналогично как и HSS4241 – отличаются разным хим. составом в этом случае мы получаем “W:3.50-4.50; Mo:2.50-3.50; Cr:3.80-4.40; V:1,20-1.80;”- что переводиться на российское обозначение как “Р4М3”- по стойкости эти сверла существенно лучше чем 4241. По стоимости существенно отличаются от 4241. Покупатель считает что это хороший китай.

Третье место отдается сплаву HSS9341. Исполняются эти сверла аналогично как и HSS4241 и HSS4341 – отличаются хим. составом в этом случае мы получаем “W:8.50-9.50; Mo:2.70-3.30; Cr:3.80-4.40; V:1,30-1.70;”- что переводиться на российское обозначение как “Р9М3”- по стойкости эти сверла почти Как Р6М5 (HSS6542). Да и по стоимости почти не отличаются от Р6М5. Пользуются очень маленьким спросом на Китайскоем рынке.

Четвертое место заслуженно достается сплаву HSS6542 – P6M5. Исполнение ничем не отличается от предшественников. Хим состав следующий “W:5.50-6.75; Mo:4.50-5.50; Cr:3.80-4.40; V:1,75-2.20;”. Популярностью они пользуются в Китае , но в Россию их везут намного меньше чем HSS4241 и HSS4341. Стоимость этих сверел существенно выше. Везти эти сверла в Россию и честно маркировать как Р6М5 будет проблематично по причине сформированного рынка и конкурировать по ценам этот сплав просто не сможет.

Пятое место занимает сплав “М35” – Р6М5К5 или HSSCo оно же сверло по нержавейке , его ещё называют “кобальтовое сверло”. У этого сплава появился новый элемент – кобальт . Кобальт повышает термостойкость сверла , а так же улучшает его механические свойства. Исполнение немного отличается от предшественников , китайцы не покрывают их нитридом титана – в этом нет никакого смысла. Угол заточки составляет 135°. Хим состав “W:6.00-6.70; Mo:4.70-5.20; Cr:3.80-4.50; V:1,70-2.00; Co:4.50-5.50;” , по хим составу можно заметить что вольфрам и молибден имеют меньшей допуск по содержанию – это означает что китайцы подходят к изготовлению этих сверел более ответственно и качественно чем к других сплавам.

Шестое и последнее место занимаем сплав “М42”. – Р2М10К8. Сверла из этого сплава почти не представлены на Российском рынке , однако можно заметить что из этого сплава изготовлены Биметаллические Коронки. Хим состав “W:1.15-1.85; Mo:9.00-10.00; Cr:3.50-4.25; V:0,95-1.35; Co:7.75-8.75;”.

Итог по хим. составам приведены в таблице

У порядочного поставщика сверел всегда должен быть хим анализ сверел. У нас принято на каждую пришедшую партию делать хим анализ и результаты прикладывать при первой просьбе клиента.

На рынке представлено множество производителей сверел. ВИЗ , Туламаш , ТИЗ и многие другие. Сказать какой сплав они используют при изготовлении сверел мы не можем, так как не проводили хим. анализ их сверел.

Сталь Р6М5

Р6М5 – это быстрорежущая инструментальная сталь отечественного производства. С ее помощью изготавливается металлорежущий инструмент для дрелей, станков, отрезных машин и ручных приспособлений.

Основные характеристики сплава

Быстрорежущая сталь Р6М5 относится к категории легированных. Она обладает высокими прочностными характеристиками, устойчива к коррозионному поражению, резкому нагреву и охлаждению.

Инструмент на базе Р6М5 прекрасно работает на высокой скорости, способен взаимодействовать с деревом, металлом, пластиком и прочими материалами.

Химический состав стали Р6М5:

- железо – порядка 80%;

- углерод – от 0,85 до 0,9%;

- кремний – до 0,5%;

- марганец – до 0,5%;

- никель – до 0,4%;

- сера – до 0,025%;

- фосфор – до 0,03%;

- хром – от 3,8 до 4,4%;

- молибден – от 4,8 до 5,3%;

- вольфрам – от 5,5 до 6,5%;

- ванадий – от 1,7 до 2,1%;

- кобальт – до 0,5%.

Богатый набор легирующих элементов, а также низкое содержание серы и фосфора обеспечили металлу Р6М5 прекрасные эксплуатационные показатели.

- Сплав не теряет механическую прочность при нагреве. Изделия на его основе сопротивляются накаливанию, сохраняют характеристики при длительной работе на высокой скорости.

- Режущий инструмент на базе Р6М5 хорошо держит заточку, требует минимального обслуживания.

- Сталь имеет высокую ударную вязкость, что повышает ее стойкость к внешнему механическому воздействию.

- Р6М5 может обрабатываться режущим и шлифовальным инструментом.

Продукция из сплава Р6М5 хорошо работает с кислостойкими и жаропрочными сталями, относящимися к аустенитному классу.

Недостатки у сплава также имеются, хоть и в небольшом количестве:

- сложность ручной обработки изделий из Р6М5;

- снижение качества заточки при резком охлаждении;

- тонкая кромка на режущем инструменте.

Перечисленные минусы не критичны, оказывают минимальное влияние на удобство использования инструмента.

Какие инструменты производятся из стали Р6М5?

Из быстрорежущего легированного сплава Р6М5 изготавливается широкий спектр инструментов. Они подходят для бытового и производственного использования, имеют различное назначение.

Сверла Р6М5

Посредством сверл Р6М5 формируются сквозные и глухие отверстия малого диаметра. Изделия устанавливаются в дрели, шуруповерты и стационарные станки. Они востребованы при проведении монтажных и ремонтных работ, изготовлении компонентов машин и механизмов.

Сверла по металлу Р6М5 представлены в нескольких исполнениях:

- спиральные;

- конусные;

- центровочные;

- левосторонние.

Изготавливаются сверла Р6М5 по ГОСТ 10902-77, ГОСТ 4010-77 и ГОСТ 2092-77. Возможно использование прочих стандартов, регламентирующих производство продукции особого назначения.

Сверло Р6М5

Сверла по металлу из стали Р6М5 могут подвергаться дополнительной обработке. В результате они приобретают определенный цвет, информирующий о специфике процедуры.

- Черный. Обработка паром, позволяющая эффективнее взаимодействовать с конструкционными и легированными сталями.

- Золотистый. Отпуск и закалка. Такие сверла обладают повышенной прочностью, лучше сопротивляются механическому воздействию.

- Ярко золотистое. Обработка нитритом титана, являющаяся наиболее надежной защитой. Подобный инструмент обладает минимальным коэффициентом трения, прекрасно справляется с твердосплавными заготовками.

Сверла Р6М5 поставляются в комплектах и поштучно. Они имеют приемлемую цену, всегда присутствуют в продаже.

Сверла Р6М5, покрытые нитридом титана

Метчики Р6М5

Использование метчиков Р6М5 позволяет подготовить внутреннюю резьбу в рамках металлических заготовок. Изделия представлены в различном исполнении:

- метчики для ручного и автоматизированного труда;

- одиночные гаечные метчики;

- конические метчики;

- плашечные метчики;

- комбинированные метчики и тд.

Многие метчики представлены в трех исполнениях: черновые, промежуточные и финишные. Изделия используются в перечисленной последовательности при нарезании резьбы. Это позволяет добиться наилучшего результата.

Набор метчиков Р6М5

Регламентирует изготовление метчиков Р6М5 ГОСТ 3266-81. Стандарт отображает параметры изделий, класс их точности, специфику хранения и эксплуатации, а также прочие параметры.

Плашки Р6М5

Мастера применяют плашки следующей конфигурации:

- цельные;

- разрезные;

- раздвижные.

Изделия предназначены для нарезки метрической и дюймовой, левой и правой резьбы. Для работы с коническими заготовками существуют специальные, конические плашки.

Коническая плашка Р6М5

Фрезы Р6М5

Благодаря фрезам Р6М5 осуществляется качественная обработка металлических заготовок. Инструмент взаимодействует с цветными металлами, легированными и конструкционными сталями. Мастера могут приобрести концевые фрезы Р6М5, а также дисковые, торцевые, фасонные и угловые фрезы. Производители изготавливают фрезы Р6М5 по ГОСТ 10331, ГОСТ 10996-64 и ГОСТ 15086-69.

Торцевая насадная фреза Р6М5

Полотно Р6М5

При помощи полотен Р6М5 выполняются отрезные операции различной сложности. Продукция изготавливается по ГОСТ 6645-86, обеспечивает эффективную резку листового металла.

Мастерам доступны полотна для ручного и машинного труда. Изделия просты в установке, обладают длительным сроком службы.

Полотно Р6М5

Резцы Р6М5

Использование резцов Р6М5 способствует эффективному выполнению токарных операций. Типовое исполнение продукции гарантирует ее совместимость с западными и отечественными станками, исключает проблемы при установке и эксплуатации.

Резец пластинчатый левый Р6М5

Прочая продукция, изготавливаемая из стали Р6М5

Наряду с перечисленными изделиями из стали Р6М5 выпускается инструмент для зенкования и зенкерования, развертки и отрезные диски.

Развертка насадная Р6М5

Заточка изделий из стали Р6М5

Инструмент из Р6М5 теряет свои свойства в результате интенсивного использования. Восстановить остроту режущей кромки помогают абразивные круги. Воздействуя на высоких оборотах, они равномерно снимают металл, обеспечивая качественную и быструю заточку.

Специалисты рекомендуют затачивать изделия в два этапа.

- Предварительная обработка кругом с зерном марки 40.

- Финишная заточка кругами с зерном марки 25 – 16.

Двухэтапное воздействие гарантирует равномерную обработку поверхности, а также полное восстановление режущей способности инструмента.

Заточка сверла

Расшифровка маркировки

Маркировка Р6М5 отображает ключевые параметры материала:

- Р – быстрорежущая сталь (от английского Rapid);

- 6 – процентное содержание вольфрама (действующий ГОСТ допускается отклонение в пределах 0,5% от указанного показателя);

- М – наличие молибдена в составе стали;

- 5 – процентное содержание молибдена.

Сплав может быть усилен кобальтом. В этом случае он приобретает маркировку Р6М5К5. Обозначение К5 свидетельствует о наличии кобальтовой добавки в пределах 5% от общего объема.

Вместо кобальта допускается использование ванадия или титана. В этом случае в маркировку добавляется буква Ф или буква Т. Маркировка, информирующая о параметрах стали, наносится на поверхность готового изделия.

Расшифровка маркировк

Стандарты, регламентирующие качество проката

Прокат Р6М5 представлен в нескольких исполнениях, каждое из них регламентировано собственным стандартом:

- ГОСТ 2590-88 – горячекатаные круги;

- ГОСТ 7417-75 – калиброванные прутки;

- ГОСТ 19265-73 – прутки и полосы;

- ГОСТ 14955-77 – круги с особой отделкой поверхности.

Перечисленная продукция активно используется в России и за рубежом. Несмотря на продолжающуюся популяризацию твердосплавного проката, она продолжает удерживать позиции.

Круг Р6М5

Особенности термической обработки Р6М5

Закаливание заготовок на базе Р6М5 – сложный и трудоемкий процесс. Специалисты применяют ступенчатую модель термообработки с продолжительным поддержанием температуры в рамках заданных диапазонов.

Работы выполняются в определенной последовательности.

- Отпуск в пределах 200 градусов на протяжении часа.

- Повторный отпуск при повышении температуры до 300 градусов. Как и в первом случае, продолжительность процедуры составляет один час.

- Нагрев заготовки до 690 градусов с поддержанием заданной температуры в течение 3 минут.

- Повышение температуры до 860 градусов с удержанием те же 3 минуты.

- Нагрев до температуры закаливания – 1230 градусов с удержанием порядка 1,5 минут и последующим резким охлаждением. В роли охлаждающего состава применяется масло или селитра. При неимении данных материалов допускается воздушное охлаждение.

- Трехкратный отпуск при температуре 560 градусов. Длительность каждого этапа составляет 1,5 часа.

Во время отпуска в сплав добавляются легирующие присадки. Они провоцируют образование карбидов, повышающих прочностные характеристики изделия.

Закалка

Допускается проведение азотирования, повышающего коррозионную стойкость металла, его твердость и износостойкость. Процедура проходит в газовой камере. Сплав нагревается до заданной температуры, после чего подвергается воздействию азота и аммиака. Продолжительность процедуры составляет 40 минут.

Определенные изделия из стали Р6М5 подвергаются цинкованию. Операция проходит в газовой или жидкой среде, содержащей большое количество Zn, занимает около 30 минут. По ее завершении заготовка приобретает надежное защитное покрытие.

Цинкование заготовок горячим способом

Доступные аналоги

Сплав Р6М5 изготавливается в России, однако у него есть немало аналогов в других странах:

Сверла

Быстрорежущие инструментальные стали: марки, характеристики, маркировка

Такой материал, как быстрорежущие стали, отличается уникальными свойствами, что дает возможность использовать его для изготовления инструментов, обладающих повышенной прочностью. Характеристики сталей, относящихся к категории быстрорежущих, позволяют производить из них инструменты самого различного назначения.

Фрезы, метчики, развертки – типичные изделия, производимые из высококачественной быстрорежущей стали

Характеристики быстрорежущих сталей

К категории быстрорежущие стали относят сплавы, химический состав которых дополнен рядом легирующих добавок. Благодаря таким добавкам сталям придаются свойства, позволяющие использовать их для изготовления режущего инструмента, способного эффективно работать на высоких скоростях. Быстрорежущие инструментальные стали от обычных углеродистых сплавов как раз и отличает то, что инструмент, который из них изготовлен, может с успехом применяться для обработки твердых материалов на повышенных скоростях.

Фрезеровка детали на профессиональном гравировальном станке

К наиболее примечательным характеристикам, которыми отличаются быстрорежущие стали различных марок, нужно отнести следующие.

- Твердость, сохраняемая в горячем состоянии (горячая твердость). Как известно, любой инструмент, используемый для выполнения обработки резанием, в процессе такой обработки интенсивно нагревается. В результате нагрева обычные инструментальные стали подвергаются отпуску, что в итоге приводит к снижению твердости инструмента. Такого не происходит, если для изготовления была использована быстрорежущая сталь, которая способна сохранять свою твердость даже при нагреве инструмента до 6000. Что характерно, стали быстрорежущих марок, которые часто называют быстрорезы, обладают даже меньшей твердостью по сравнению с обычными углеродистыми, если температура резания находится в нормальных пределах: до 2000.

- Повышенная красностойкость. Данный параметр любого металла характеризует период времени, в течение которого инструмент, изготовленный из него, способен выдерживать высокую температуру, не теряя своих первоначальных характеристик. Быстрорежущие стали в качестве материала для изготовления режущего инструмента не имеют себе равных по данному параметру.

- Сопротивление разрушению. Режущий инструмент, кроме способности переносить воздействие повышенных температур, должен отличаться и улучшенными механическими характеристиками, что в полной мере демонстрируют стали быстрорежущих марок. Инструмент, изготовленный из таких сталей, обладающий высокой прочностью, может успешно работать на большой глубине резания (сверла) и на высоких скоростях подач (резцы, сверла и др.).

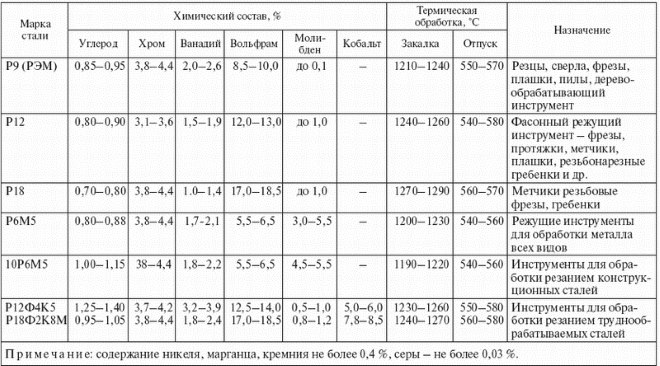

Характеристики и назначение быстрорежущих сталей

Расшифровка обозначения марок сталей

Изначально быстрорежущая сталь как материал для изготовления режущих инструментов была изобретена британскими специалистами. С учетом того, что инструмент из такой стали может использоваться для высокоскоростной обработки металлов, этот материал назвали «rapidsteel» (слово «рапид» здесь как раз и означает высокую скорость). Такое свойство данных сталей и придуманное им в свое время английское название послужили причиной того, что обозначения всех марок данного материала начинаются с буквы «Р».

Правила маркировки сталей, относящихся к категории быстрорежущих, строго регламентированы соответствующим ГОСТ, что значительно упрощает процесс их расшифровки.

Первая цифра, стоящая после буквы Р в обозначении стали, указывает на процентное содержание в ней такого элемента как вольфрам, который во многом и определяет основные свойства данного материала. Кроме вольфрама быстрорежущая сталь содержит в своем составе ванадий, молибден и кобальт, которые в маркировке обозначаются, соответственно буквами Ф, М и К. После каждой из такой буквы в маркировке стоит цифра, указывающая на процентное содержание соответствующего элемента в химическом составе стали.

Пример расшифровки марки быстрорежущей стали

В зависимости от содержания в составе стали тех или иных элементов, а также от их количества, все подобные сплавы делятся на три основных категории. Определить, к какой из категорий относится сталь, достаточно легко, расшифровав ее маркировку.

Итак, стали быстрорежущих марок принято разделять на следующие категории:

- сплавы, в которых кобальта содержится до 10%, а вольфрама до 22%; к таким сталям относятся сплавы марок Р6М5Ф2К8, Р10М4Ф3К10 и др.;

- стали с содержанием не более 5% кобальта и до 18% вольфрама; такими сталями являются сплавы марок Р9К5, Р18Ф2К5, Р10Ф5К5 и др.;

- сплавы, в которых как кобальта, так и вольфрама содержится не более 16%; к таким сплавам относится сталь Р9, Р18, Р12, Р6М5 и др.

Определение разновидности стали по искре

Как уже говорилось выше, характеристики сталей, относящихся к категории быстрорежущих, преимущественно определяются содержанием в них такого элемента как вольфрам. Следует иметь в виду, что если в быстрорежущем сплаве содержится слишком большое количество вольфрама, кобальта и ванадия, то по причине формирования карбидной неоднородности такой стали режущая кромка инструмента, который из нее изготовлен, может выкрашиваться под воздействием механических нагрузок. Таких недостатков лишены инструменты, изготовленные из сталей, содержащих в своем составе молибден. Режущая кромка подобных инструментов не только не выкрашивается, но и отличается тем, что имеет одинаковые показатели твердости по всей своей длине.

Маркой стали для изготовления инструментов, к которым предъявляются повышенные требования по их технологическим характеристикам, является Р18. Обладая мелкозернистой внутренней структурой, такая сталь демонстрирует отличную износостойкость. Преимуществом использования стали данной марки является еще и то, что при выполнении закалки изделий из нее они не перегреваются, чего не скажешь о быстрорежущих сплавах других марок. По причине достаточно высокой стоимости инструментов, изготовленных из стали этой марки, ее часто заменяют на более дешевый сплав Р9.

Технические характеристики стали марки Р18

Достаточно невысокая стоимость стали марки Р9, как и ее разновидности — Р9К5, которая по своим характеристикам во многом схожа с быстрорежущим сплавом Р18, объясняется рядом недостатков данного материала. Наиболее значимым из них является то, что в отожженном состоянии такой металл легко поддается пластической деформации. Между тем сталь марки Р18 также не лишена недостатков. Так, из данной стали не изготавливают высокоточный инструмент, что объясняется тем, что изделия из нее плохо поддаются шлифовке. Хорошие показатели прочности и пластичности, в том числе и в нагретом состоянии, демонстрируют инструменты, изготовленные из стали марки Р12, которая по своим характеристикам также схожа со сталью Р18.

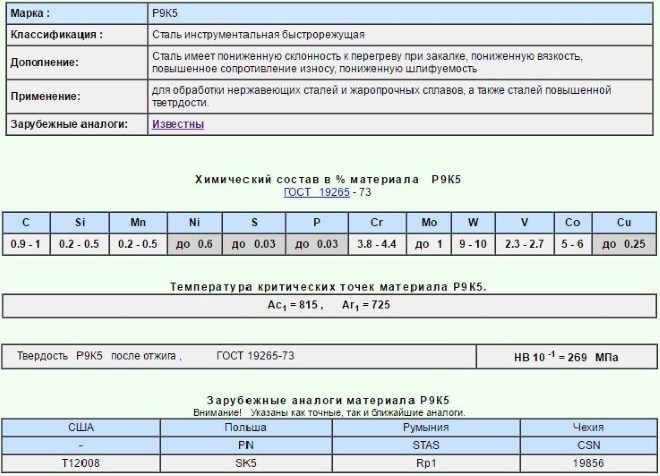

Свойства стали марки Р9К5

Методы производства и обработки

Для производства инструментов, изготавливаемых из быстрорежущих сплавов, используются две основные технологии:

- классический метод, который предполагает разливку расплавленного металла в слитки, в дальнейшем подвергающиеся проковке;

- метод порошковой металлургии, при котором расплавленный металл распыляется при помощи струи азота.

Классическая технология, предполагающая проковку изделия из быстрорежущего сплава, которое предварительно было отлито в специальную форму, позволяет наделить такое изделие более высокими качественными характеристиками.

Подобная технология помогает избежать формирования карбидных ликваций в готовом изделии, а также дает возможность подвергнуть его предварительному отжигу и дальнейшей закалке. Кроме того, данная технология изготовления позволяет избежать такого явления, как «нафталиновый излом», которое приводит к значительному повышению хрупкости готового изделия, изготовленного из быстрорежущего сплава.

Закалка готовых инструментов, выполненных из быстрорежущего сплава, осуществляется при температурах, которые способствуют лучшему растворению в них легирующих добавок, но в то же время не приводят к росту зерна их внутренней структуры. После выполнения закалки быстрорежущие сплавы имеют в своей структуре до 30% аустенита, что не самым лучшим образом сказывается на теплопроводности материала и его твердости. Для того чтобы уменьшить количество аустенита в структуре сплава до минимальных значений, используются две технологии:

- проводят несколько циклов нагрева изделия, выдержки при определенной температуре и охлаждение: многократный отпуск;

- перед выполнением отпуска, изделие подвергается охлаждению до достаточно низкой температуры: до –800.

Улучшение характеристики изделий

Чтобы инструменты, изготовленные из быстрорежущих сплавов, обладали высокой твердостью, износостойкостью и коррозионной устойчивостью, их поверхность необходимо подвергнуть обработке, к методам выполнения которой относятся следующие.

- Насыщение поверхностного слоя изделия азотом — азотирование. Проводиться такая обработка может в газовой среде, состоящей из азота (80%) и аммиака (20%), либо полностью в аммиачной среде. Время выполнения подобной технологической операции — 10–40 минут, температура, при которой она осуществляется — 550–6600. Использование газовой среды, содержащей азот и аммиак, позволяет сформировать менее хрупкий поверхностный слой.

- Насыщение поверхностного слоя изделия углеродом и азотом — цианирование, которое осуществляется в расплаве цианида натрия или других солей с этим же анионом. В зависимости от назначения детали цианирование может быть высоко-, средне- и низкотемпературным. Чем выше температура и время выдержки детали в расплаве, тем больше толщина получаемого слоя.

- Сульфидирование, которое выполняется в жидких расплавах сульфидов, куда добавляются соединения серы. Проводится такая процедура на протяжении 45–180 минут, при этом температура расплава должна составлять 450–5600.

Инструменты, изготовленные из быстрорежущих сплавов, также подвергают обработке паром, что позволяет улучшить характеристики их поверхностного слоя. Следует иметь в виду, что все вышеперечисленные операции выполняются с инструментом, режущая часть которого уже заточена, отшлифована и подвергнута термической обработке.

Читайте также: