Сталь с алюминиевым покрытием

Обновлено: 06.05.2024

Защитные покрытия из алюминия наносят различными способами на углеродистую и коррозионностойкую сталь, на чугунное литье, а также на медь, титан и латунь. Алюминием покрывают полосы, листы, проволоку, трубы и штучные изделия преимущественно из стали. По масштабам применения важнейшим способом является покрытие погружением малоуглеродистой стальной полосы. В последние годы этот способ получил очень широкое распространение в отдельных странах благодаря пуску современных агрегатов горячего алюминирования (объем производства 1 млн. т в год, толщина полосы 0,4— 2,0 мм, ширина до 1500 мм).

Благодаря особым свойствам горячеалюминированных листов такой способ является ценным дополнением горячего цинкования. Очевидно, что народнохозяйственное значение горячеалюминированной стали еще не полностью выявлено.

Горячеалюминированная сталь обладает более высокой коррозионной стойкостью по сравнению с горячеоцинкованной сталью в очень многих средах (рис. 4.41), характеризуется значительно лучшей жаростойкостью и окалиностойкостью, высокой отражательной способностью при отводе тепла излучением, безвредна для человека; термически обработанные детали имеют хорошую износостойкость.

Горячеалюминированные листы применяют в строительстве, при сооружении топочных устройств, в автомобилестроении, судостроении, химическом аппаратостроении, пищевой промышленности и сельском хозяйстве. В числе наиболее распространенных изделий можно назвать: глушители для автомобильных двигателей, обшивку стен, печи, трубопроводы, теплообменники.

4.4.1. ФОРМИРОВАНИЕ СЛОЯ ПРИ ГОРЯЧЕМ АЛЮМИНИРОВАНИИ СТАЛИ

Для горячего алюминирования справедливы те же зависимости. Поэтому имеется большое сходство с процессами и агрегатами, применяемыми для горячего цинкования.

При погружении стали в жидкий алюминий на ее поверхности в результате диффузионных процессов образуются соединения железо — алюминий в твердом состоянии. Этот слой сплава может состоять из фаз, перечисленных в табл. 4.8 (см. также диаграмму состояния системы Fe — А1), рост и расположение которых зависят от температуры и времени. Преобладающей составляющей является фаза Fe2Al5, скорость роста которой довольно велика (коэффициент диффузии D для алюминия в этой фазе в диапазоне температур 630—730 °С составляет от 0,15- 10 -5 до 2,7-10 -5 см 2 /с ). Поэтому температура ванны и полосы, а также

а — с чисто алюминиевым покрытием (температура ванны на 30 °С выше точки плавления, температура полосы 750 °С, продолжительность погружения 4,5 с); б — с покрытием типа AlSi8 (А1 + 8 % Si, температура ванны на 80 °С выше температуры ликвидуса сплава AlSi8; температура полосы 650 °С; продолжительность погружения 4 с); 1 — основной металл (железо): 2 — слой сплава; 3 — верхний слой покрытия

продолжительность погружения должны соответствовать нижнему технически возможному пределу. Уменьшение толщины возникшего диффузионного слоя уже невозможно (если не считать процессов деформации, при которых слой сплава разрывается.

Верхний алюминиевый слой возникает над слоем сплава при выходе стальной полосы из жидкой ванны алюминирования. Суммарный состав этого покрытия соответствует химическому составу ванны. В зависимости от легирования ванны и наличия в ней загрязнений могут появляться различные фазы.

После извлечения из ванны слой сплава может продолжать расти в зависимости от температуры и энтальпии покрываемого предмета, а также от интенсивности охлаждения.

4.4.2. ЗАВИСИМОСТИ ОТ ТЕМПЕРАТУРЫ И ВРЕМЕНИ

С увеличением температуры ванны толщина слоя сплава растет по степенному закону с показателем степени т > 1, а с увеличением продолжительности

погружения — по параболическому закону в зависимости от времени.

4.4.3. ВЛИЯНИЕ ЛЕГИРУЮЩИХ ДОБАВОК В ВАННУ АЛЮМИНИРОВАНИЯ

При большинстве способов алюминирования методом погружения в алюминиевый сплав кинетика диффузии, а следовательно, химический состав, морфология и рост фаз и слоев сплава существенно зависят от легирующих добавок, введенных в ванну. При горячем алюминировании большое промышленное значение имеет кремний, который добавляют в жидкий алюминий в количестве до 10%. Этим достигается резкое уменьшение роста слоя сплава и подавляется образование слоя сплава в виде язычков. С увеличением содержания кремния до 11,6 % температура солидуса ванны алюминирования снижается. Верхний слой покрытия состоит из фаз а-А1, А1—Fe — Si и Si, а слой сплава — из фаз Fe2Al5, FeAl3 и А1—Fe—Si.

4.4.4. МЕТОДЫ АЛЮМИНИРОВАНИЯ

Горячее алюминирование осуществляется с помощью периодических и непрерывных процессов. Если проводить классификацию процессов по требуемой предварительной обработке, то можно назвать следующие способы:

с нанесением и сушкой растворов флюса;

с применением расплавленных флюсов;

с предварительной обработкой в реакционном газе;

с предварительным нанесением какого-либо металлического покрытия, например кобальта, меди, олова, цинка (данные о промышленном применении таких процессов пока отсутствуют).

Горячеалюминированную стальную полосу получают по аналогии с процессом на современных агрегатах непрерывного действия с предварительной обработкой реакционным газом и с устройством для регулирования покрытия (воздушный нож). Пассивирование поверхности алюминия может быть обеспечено последующим хроматированием.

4.4.5. СВОЙСТВА ГОРЯЧЕАЛЮМИНИРОВАННОГО СТАЛЬНОГО ЛИСТА

Свойства горячеалюминированных стальных листов зависят от состава и структуры покрытия и марки стали полосы.

Слой покрытия на малоуглеродистой стальной полосе доходит до 100 мкм. Слой сплава имеет толщину до 60 мкм. Поэтому последующая обработка давлением возможна лишь в ограниченных пределах ввиду опасности отслоения покрытия. Однако коррозионная стойкость получается весьма высокой, равно как и окалиностойкость и жаростойкость, благодаря наличию проросшего слоя сплава железо — алюминий.

В ваннах алюминий — кремний (содержание кремния до 10 %, температура ванны около 680 °С, время погружения до 5 с) покрытие на малоуглеродистой стальной полосе, б) имеет толщину 25—40 мкм, а слой сплава — около 10 мкм. Ввиду меньшей толщины и твердости покрытия возможно проведение обычных операций обработки листа давлением.

Важнейшими процессами переработки горячеалюминированных стальных листов являются резка, вырубка, гибка, фальцовка, тиснение, профилирование, вытяжка и глубокая вытяжка, причем должны применяться листы из соответствующих сталей. Кроме того, возможно эмалирование. Способами соединения могут быть: соединение болтами, заклепочное, фальцовка, склеивание, сварка (точечная, рельефная, роликошовная, высокочастотная, неплавящимся вольфрамовым электродом в среде инертного газа И - плазменная).

5. осаждение покрытий из паровой фазы в вакууме

К способам нанесения покрытий из паровой фазы в вакууме относятся: катодное напыление; термическое напыление и ионное плакирование.

При катодном напылении скорость осаждения невелика. Способ применим только при нанесении покрытий на небольшую площадь в условиях периодического процесса. Ионное плакирование как сравнительно новый способ вакуумного нанесения покрытий находится пока на стадии разработки.

Важнейшим способом вакуумного нанесения покрытий является осаждение из паровой фазы в вакууме, при котором материал покрытия испаряется в вакууме и осаждается на материал подложки (имеющий гораздо более низкую температуру по сравнению с испаряемым материалом), где конденсируется и затвердевает. Материалы покрытий и подложек и возможности применения процессов осаждения из паровой фазы в вакууме (вакуумного напыления) могут быть весьма разнообразными.

Элементы, в первую очередь металлы: А1 (преобладает), Си, Ag, Cr, Ge, Se, Cd, Zn, Si, Ti, Rh, Pd, Ir, Pt, Mo, Та, W. Сплавы с учетом различного давления паров их компонентов, например Fe — Сг, Ni — Cr, Ni — Сг — Fe, латунь. Соединения, не подвергающиеся термической диссоциации, например А1203, SiO, Si02, фториды, различные полимеры и т. д.

Подложки (покрываемые материалы)

Листовая продукция (полоса) и фасонные изделия из металла (в первую очередь из стали), стекла, бумаги, ткани, пластмассы и керамика (подложки с высоким собственным давлением паров подвергаются предварительной обработке).

Оптика: зеркала и светофильтры.

Электроника: конструктивные элементы контактов, селеновые выпрямители, интегральные печатные схемы, изоляционные покрытия, проводящие покрытия в нагревателях, тонкие слои в блоках памяти, фольговые конденсаторы и т. д. Стекольная промышленность: стекло с теплоотражающими покрытиями. Упаковочная промышленность: напыление покрытий на фольгу с декоративными и упаковочными целями.

Ювелирная промышленность: декоративная отделка поверхности. Металлургия: нанесение покрытий на стальную полосу.

Наиболее производительным по скорости нанесения покрытия (толщине слоя за единицу времени) и по покрываемой площади является процесс непрерывного нанесения металлического покрытия на полосу, например осаждение алюминия из паровой фазы на стальную полосу. В последнее десятилетие этот процесс находит промышленное применение. Разработка крупнопромышленных процессов напыления алюминия на стальную полосу была ускорена все более широкой заменой белой жести другими упаковочными материалами, не содержащими олова; сравнительной простотой осаждения из газовой фазы таких металлов, как алюминий и титан, которые при гальванических способах нанесения или при погружении в расплав образуют слой толщиной 0,5—15 мкм, не пригодный для использования в качестве защитного; значительно меньшим загрязнением окружающей среды при способах нанесения покрытий из паровой фазы, чем при электролитических процессах (при которых требуются большие затраты на обработку сточных вод, образующихся в значительных количествах); возможностью достижения высокой скорости осаждения, например 50 мкм/с, на установках небольшой рабочей длины; разработкой высокопроизводительных и надежных в эксплуатации электронных пушек (генераторов электронного луча) для испарения трудно испаряющихся металлов.

С начала 60-х гг. в , СССР, США, Западной Европе и Японии ведутся проектно-конструкторские работы по напылению алюминия на стальную полосу; был пущен в эксплуатацию ряд лабораторных » опытных установок.

С 1971 г. стальная полоса с алюминиевым покрытием, нанесенным из паровой фазы, изготовляется в в промышленных масштабах и применяется в металлоперерабатывающей промышленности как заменитель белой жести .

Автор: Администрация

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Как отличить ФЕЙКОВУЮ алюминизированную сталь от настоящей?!

Всем доброго времени суток! Мы с нашим другом Евгением Травниковым записали небольшой гид о том, как не быть обманутыми при покупке изделий из алюминизированной стали.

Наша страница на DRIVE2:

Комментарии 23

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

Ну это уже вообще пипец, мало того что видеовысер, так ещё и реклама. Дизлайк с меня обязателен

Изя, вам не кажется что вас нае…и?! Все алюминизированое фейк! Делается это для того что бы хотя бы до продаже не сгнило!

Помогите подобрать гофру для Tuareg 4,2v8 AXQ

Добрый день.

Мне нужны параметры вашей нынешней гофры, либо длину гофры и диаметр трубы.

Добрый день.

Минимальный срок службы изделий 50.000 км.

Добрый день.

Сварочные швы: с таким мы никогда не сталкивались, вы уже проварили их? как теперь проверить вашу информацию.

Швы корродировали: швы на всех автомобилях корродируют снаружи, изделие выходит из строя не снаружи, а изнутри и не за счет коррозии, а за счет выгорания (тепловой нагрузки -горячие газы), а если на вашем авто ет катализатора или пламегасителя, этот процесс усиливается.

Гарантия на ниши изделия действуют, гарантия действует только в том случае, когда не были внесены изменения (подваривали сварочные швы), нужно было обратиться в точку продаж или на сайт производителя до внесения изменения.

Сколько вы проехали на нашем изделии по времени и пробегу?

Так как есть аргонный аппарат. Я просто швы проварил. И не стал заморачиваться. Авто ездит каждый день. Бадаться с магазином нет времени. Прошло меньше года, около 10 месяцев. Пробег составил чуть больше 29 тыс.км. После провара прошло ещё 7 месяцев. Все отлично. Пока ни где не сифонит. Есть проблема с геометрией. Изгиб отличается от оригинального и резонатор свисает ниже.

Резонатор должен крепиться к катализатору, правильно? в каком состоянии у вас это изделие?

В норме. Резонатор что по ссылке крепиться не к катализатору, а к промежуточный части с гофрой и ещё одним резонатором.

Машиностроительный завод Феникс (CBD)

Сравнение материалов для изготовления ништяков

Часто задают вопросы о применяемости алюминиевых сплавов вместо стали или стеклопластика, или наоборот ))) Поясню на примере топливных баков.

При такой же или сравнимой прочности дна (нерж. сталь 3мм) АМГовку придётся порядка 8мм брать, а для стенок (нерж. сталь 1.5мм) порядка 4мм.

Это условно совершенно, т.к. материалы абсолютно разные и тупо в лоб сравнивать их просто не корректно.

Как говорится, что русскому хорошо — то немцу смерть ))) Так же и здесь. В одном месте можно применить что угодно, в каком-то только и исключительно сталь, а где-то и композит будет в самый раз.

На иностранных грузовиках, например, уже давно воздушные рессиверы делают из композита. Да и композитные баллоны под пропан-бутан тоже потихоньку вытесняют неподъёмные стальные.

Как видим, разница между нерж.сталью и АМг6 чуть более 1кг, а композит, при сравнительно той же прочности, ещё и тяжелее. Ниже рассмотрим прочностные характеристики и почему именно такие толщины сравниваются

Кроме веса, есть ещё основные мех.показатели (кроме прочих)

— Допустимое напряжение при растяжении

— Допустимое напряжение при изгибе

— Ударная вязкость

Для упрощённости сравнения, можно искомый показатель умножать на какой-то коэфф, чтобы достичь показателя сравниваемого материала, потом умножать на него же толщину сравниваемого листа материала, и смотреть, на сколько будет отличаться вес.

Например: сравним по ударной вязкости Ст45, АМг6 и композит, и сравним вес потребных для этого листов (естес-но одинакового размера, пусть будет как мы брали выше 1000х1000 мм).

Для АМг6 коэфф. будет 2.25, для композита 5.13

Теперь умножаем 1.5мм (стенка бака) на эти коэфф.: АМг6 1.5*2,25=3,375мм, и композит 7,695мм

Для пищевой нерж. ударная вязкость примерно одинаковая со Ст45, но выше пластичность, поэтому с примерно сравнимыми характеристиками лист АМг6 нужен 4мм, а стеклопластика 8мм (кстати, именно 8мм стенку и делают для таких баков). Но АМг6 плохо гнётся (лопается, а нагартованный вообще можно только клепать), поэтому лучше брать АМг3 и чуть толще, примерно 4.5мм, а это по весу 1000х1000 уже 12.02кг, так что наглядно видно, что никакой разницы по весу со стальным баком при сравнимой прочности нет и не будет (даже при стенке 4мм разница плюс-минус пару кг на весь бак не существенна).

В общем, ситуация следующая: для применения каких-либо материалов, нужно, для начала, понять, каким нагрузкам будет подвергаться деталь/изделие, какие условия эксплуатации, какие вокруг хим. реагенты и условия коррозии, а уже потом делать выводы и изделия.

Если взять бак, и существует вероятность долбануться его дном об камень, съехать на нём по косогору, одеться на пень, т.е. нужны самые высокие показатели ударной вязкости, упругости, жёсткости — альтернативы стали нет, тем более легированной/нержавеющей. К тому же она ещё и пластична и не хрупкая, и ей пофигу на рассол на дороге, долговременный грязевый компресс или ту же морскую воду

Если же бак не будет подвергаться точечным ударам, то можно и из АМг6 его сделать, и из стеклопластика. Из последнего даже лучше, т.к. он намного более гибкий при ударах и держит форму без разрушения.

Если сделать два бака из АМг6 и стеклопластика, то стеклопластиковым можно в футбол и лапту играть, а алюминиевый от первого же удара сомнётся, хоть 4мм стенка будь, хоть 8мм.

Но, при этом, точечным ударам алюминиевый бак будет сопротивляться гораздо лучше, чем стеклопластиковый, т.е пробить его примерно в 2 раза сложнее. Опять же, если взять достаточную толщину композита, те же 8мм, то и его будет достаточно сложно пробить. Конечно, съезжать на нём с горок всё же не рекомендуется, но зато вес 14кг… )))

Именно поэтому есть своё применение и ал.сплавам, и стальным деталям, и композитам. В авиастроении большую роль играет вес, нет точечных ударных нагрузок, свои требования к упругости и т.д.

Кроме того, для сварки алюминиевых деталей требуется гораздо более дорогое оборудование и расходники, а также квалификация сварщика, чем для стали. Для нержавейки где-то посередине между обычной сталью и ал.сплавами. Немаловажно и стоимость, АМг3 лист в розницу будет около 380 р/кг, одинаково или чуть дороже, чем хорошая нержавейка, но сварка будет дороже.

Электродуговая металлизация

Продолжаем серию публикаций про технологии, на которых мы специализируемся, продвигаем и оказываем услуги, основанные на их применении.

Сегодня речь пойдет об электродуговой металлизации (ЭДМ).

ЭДМ — это способ нанесения металлического покрытия на различные изделия, механизмы и оборудование. При этом как покрытия, так и поверхности, на которые они наносятся могут быть совершенно различными. Наносить можно любые металлы, доступные в виде проволоки: цинк, алюминий, латунь, медь, баббит, сталь, нержавеющую сталь и их сплавы. Покрытия можно наносить на металлические, бетонные, в некоторых случаях стекло, дерево и даже МДФ.

В зависимости от типа напыляемого металла, ЭДМ позволяет решать различные задачи: защита от коррозии (напыление цинка, алюминия, нержавеющей стали), износа (напыление прочных металлов, стали), скольжения (напыление специальных сплавов титана и алюминия), создание токопроводящего слоя (напыление алюминия, меди), восстановление изношенной поверхности (напыление баббитов, стали), создание декоративного слоя (напыление латуни, меди, бронзы, алюминия) и другие задачи.

Оборудование для напыления.

В мире существует несколько известных производителей оборудования для электродуговой металлизации. Мы тесно сотрудничаем с компанией Metallisation — производителю из Великобритании с почти столетней историей (основана в 1922 году).

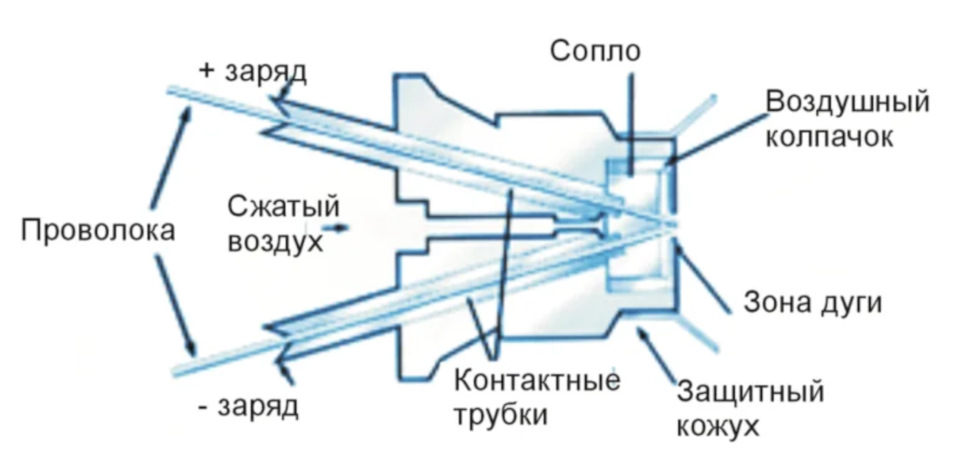

Обычно оборудование для ЭДМ состоит из нескольких основных компонентов:

Проволока из катушек (2 штуки) подается в пистолет через лайнеры, входящие в состав шланг пакета. В пистолете две проволоки сходятся в одну точку. К ним подается постоянное напряжение из источника тока. Одна проволока имеет положительный потенциал, вторая отрицательный. Между концами двух проволок возникает электрическая дуга, в которой плавится металл обоих проволок. Как при сварке, рабочее напряжение невелико (20-40 В, в зависимости от металла), но распыление ведется на больших токах. В зависимости от мощности источника, ток может достигать 250-1500А. При этом, металлизаторы для ручного применения ограничены токами 700 Ампер. Серия промышленных металлизаторов работает в диапазоне до 1500А.

Расплавленный металл сжатым воздухом переносится на подготовленную поверхность, где застывает и образует прочную пленку. Толщина пленки зависит от материала напыления и количество слоев и обычно составляет 100-300 микрон (0,1-0,3 мм). В отдельных случаях возможно нанесение покрытия толщиной до нескольких миллиметров.

В результате получается прочное, слегка шероховатое металлическое покрытие с необходимыми свойствами. При необходимости его можно отшлифовать, отполировать, либо покрыть сверху прозрачным лаком или краской.

Читайте также: