Сталь с большим содержанием углерода

Обновлено: 17.05.2024

Чистого железа в природе не существует, этот элемент очень активен, он окисляется в атмосферном воздухе и в воде. При выплавке железной руды, состоящей из оксидов, расплав смешивают с углем или продувают углекислым газом, так получают чугун — сочетание железа и углерода. Дальнейшее разуглероживание превращает материал в стальной сплав.

Высокоуглеродистая сталь содержит от 0,6 до 2% углерода. Это делает ее твердой, стойкой к истиранию, но малая ударная вязкость приводит к повышенной хрупкости.

Сталь в промышленных масштабах не получали до XIX века, так как доменные печи не достигали температуры плавления. До этого металл обрабатывали ковкой и длительным продуванием мехами: до полного восстановления из оксидов. Для сокращения углеродной доли применяли обратную реакцию — окисление при высокой температуре. Углерод при этом выгорает или превращается в углекислый газ. С развитием металлургии появились три способа выплавки:

- Мартеновская печь. Пьер Мартен предложил использовать нагретый воздух повторно, для этого печи оснастили регенератором. Одновременно для удаления фосфора начали использовать ферромарганец. Это дало толчок к развитию железных дорог, созданию прочных осей и рессор. Последняя установка в России функционировала до 2018 года.

- Бессемеровский конвертер. Расплав остается в жидком состоянии благодаря продуванию газами и использованию энергии, которая вырабатывается при реакции окисления. Изначально процесс был разработан для получения чугунов, очищенных от примесей фосфора и серы. Установки яйцевидной формы с возможностью наклона позволяют пропускать воздух сквозь толщу расплава. Известны и другие методы бессемерования, в которых расплав мешают.

- Электрохимический способ. Электропечи могут создать окислительную, восстановительную или вакуумную среду, быстро получить нужную температуру и сократить количество выбросов в атмосферу. Установки бывают дуговыми и индукционными. В зависимости от исходного состава сырья и требуемого результата подбирают технологи плавки без окисления примесей или с окисляющими реагентами.

Твердость высокоуглеродистой стали позволяет применять ее в качестве основного инструментального материала. Легирующие добавки хрома и никеля компенсируют склонность к холодовому охрупчиванию и трещинообразованию. Из сплавов производят канатную проволоку, подшипники, штампы и дробь для дробеструйной обработки металлов. Ранее материал использовали для медицинских целей, но сейчас его заменили высокопрочные нержавеющие стали.

Характеристики высокоуглеродистой стали

Качество стали во многом зависит от ее чистоты, количества вредных примесей. Для раскисления используют марганец, который впоследствии защищает металл от коррозии и ликвидирует вредное влияние серы.

Исходный материал обладает следующими свойствами:

- Высокая твердость и прочность;

- Низкая пластичность и ударная вязкость;

- Плохая свариваемость, сварной шов подвержен трещинообразования;

- Износостойкость, устойчивость к истиранию.

При изготовлении проволоки высокоуглеродистую сталь патентуют: нагревают, выдерживают в соляной или свинцовой ванне при температуре 450-550⁰, затем сразу подвергают волочению. В таком случае проволока способна выдерживать большие растяжения без разрывов. Элементы инструментов производят с помощью литья, ковки или проката с последующей термической обработкой (это делает материал прочнее на 10-15%). Крепежи подвергается длительному прессованию.

При сварке углерод начинает выгорать, это изменяет структуру металла в месте стыка, делает его пористым, поэтому сталь нельзя использовать в сварных конструкциях. Если сваривание необходимо, применяют наконечники с пониженным тепловыделением, предварительный нагрев и низкоуглеродные присадочные материалы. Для соединения деталей толщиной менее 3 мм нагрев не нужен.

Области применения высокоуглеродистой стали

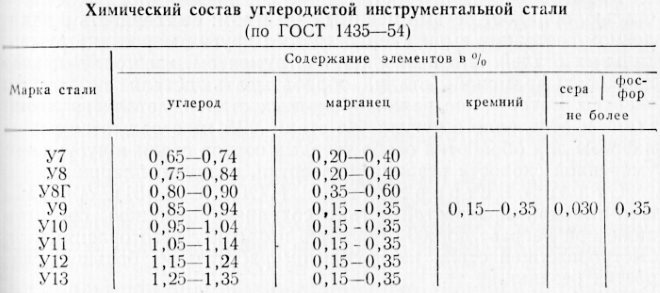

- У7, У7А — для инструментов небольших размеров: молотков, зубил, отверток, плоскогубцев, кузнечных штампов и игольной проволоки.

- У8, У8А, У8Г, У8ГА, У9, У9А — режущие и монтажные инструменты, работающие в условиях, при которых отсутствует нагрев (пилы, топоры, кусачки, кернеры, отвертки), накатные ролики для обработки мягких сплавов и пружинящие детали (клапаны, ламели, пружины). В высокоточном исполнении: элементы часовых механизмов.

- У 10, У10А — технические и швейные иглы.

- У 10, У10А, У11, У11А — режущий и обрабатывающий инструмент, работающий при постоянной температуре: ролики, напильники, штампы невысокого класса точности. Сплавы обладают пружинистостью и применяются в изготовлении плоских и витых пружин.

- У10А, У12А — сердечники трансформаторов.

- У12, У12А — штампы для холодной обработки металла, пуансоны и штемпели;

- У13, У13А — хирургические и гравировальные инструменты, детали с пониженной износостойкостью.

Области применения сталей различных марок

Марки высокоуглеродистой стали используют в изготовлении промышленного оборудования, в машиностроении, для производства слесарных, монтажных, ремонтных инструментов. Также их применяют для производства точных измерительных приборов: угольников, микрометров. По назначению сплавы подразделяют на пружинные, быстрорежущие и подшипниковые.

Маркировка высокоуглеродистой стали

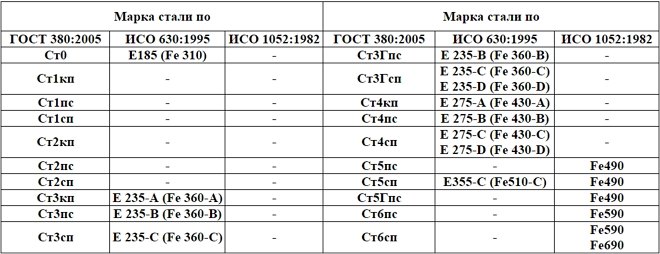

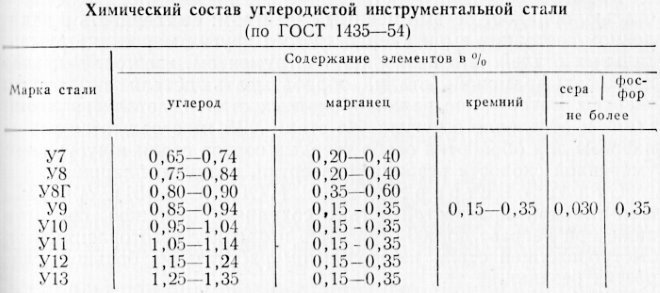

В системе обозначений, принятой в Российской Федерации, маркировка сталей указывает на химический состав. Содержание основных элементов и примесей регламентируется стандартом ГОСТ 1435-99.

Обозначение марок высокоуглеродистой стали:

Для ряда операций важно состояние материала. Заготовки, предназначенные для дальнейшей обработки (слитки и прутки) отмечают группами, обозначение зависит от наличия в составе присадок хрома, никеля и меди (до 0,05%):

- 1 — для любых деталей и сердечников, кроме патентированной проволоки;

- 2 — для проволоки и ленты;

- 3 — для изделий, подвергающихся термообработке, кроме сердечников и проволоки.

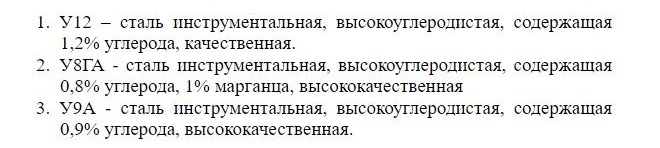

Пример расшифровки

Хром и никель затрудняют холодную обработку тонколистового металла, поэтому не допускаются для 2 группы, предназначенной для производства лент. В зависимости от назначения металлопроката в технической документации указывают ряд показателей:

- Термообработка — закаленные полуфабрикаты имеют большую прочность и обозначаются ТО;

- Нагартовка (НГ) — упрочнение поверхности;

- Группы по назначению — для ковки, горячего проката или холодного волочения;

- Баллы по шкале прокаливаемости — важно для режущих инструментов и сердечников;

- Баллы для оценки структуры металла — плотность цементитной сетки учитывается в производстве инструментов.

Таким образом, сплавы одной марки могут быть как пригодными, так и непригодными для некоторых сфер. В зависимости от поставленных задач производитель инструментов может запросить проведение дополнительных испытаний.

Сталь углеродистая: состав, классификация, ГОСТ

Углеродистая сталь благодаря доступной стоимости и высоким прочностным характеристикам относится к широко распространенным сплавам. Из таких сталей, состоящих из железа и углерода и минимума других примесей, изготавливают различную машиностроительную продукцию, детали колов и трубопроводов, инструменты. Широкое применение эти сплавы находят и в строительной сфере.

Калиброванный круг из углеродистой стали чаще всего используется в судостроении и машиностроении

Что собой представляют углеродистые стали

Углеродистые стали, которые в зависимости от основной сферы применения подразделяются на конструкционные и инструментальные, практически не содержат в своем составе легирующих добавок. От обычных стальных сплавов эти стали также отличает и то, что в их составе содержится значительно меньшее количество таких базовых примесей, как марганец, магний и кремний.

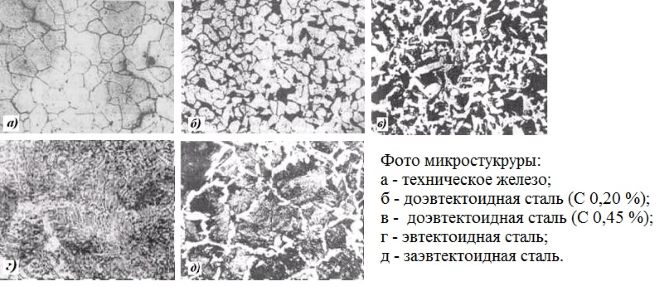

Содержание основного элемента – углерода – в сталях данной категории может варьироваться в достаточно широких пределах. Так, высокоуглеродистая сталь содержит в своем составе 0,6–2% углерода, среднеуглеродистые стали – 0,3–0,6%, низкоуглеродистые – до 0,25%. Данный элемент определяет не только свойства углеродистых сталей, но и их структуру. Так, внутренняя структура стальных сплавов, содержащих в своем составе менее 0,8% углерода, состоит преимущественно из феррита и перлита, при увеличении концентрации углерода начинает формироваться вторичный цементит.

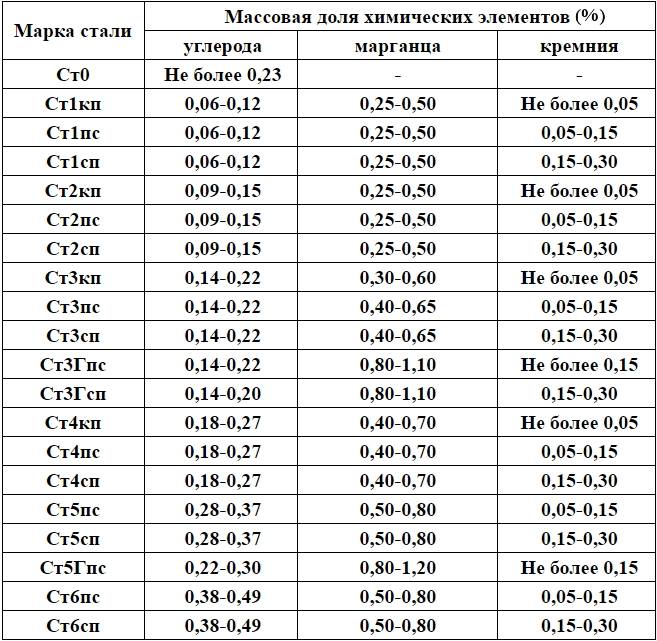

Нормы содержания химических элементов в углеродистых сталях

Углеродистые стали с преобладающей ферритной структурой отличаются высокой пластичностью и низкой прочностью. Если же в структуре стали преобладает цементит, то она характеризуется высокой прочностью, но вместе с этим является и очень хрупкой. При увеличении количества углерода до 0,8–1% прочностные характеристики и твердость углеродистой стали возрастают, но значительно ухудшаются ее пластичность и вязкость.

Количественное содержание углерода также оказывает серьезное влияние на технологические характеристики металла, в частности на его свариваемость, легкость обработки давлением и резанием. Из сталей, относящихся к категории низкоуглеродистых, изготавливают детали и конструкции, которые не будут подвергаться значительным нагрузкам в процессе эксплуатации. Характеристики, которыми обладают среднеуглеродистые стали, делают их основным конструкционным материалом, используемым в производстве конструкций и деталей для нужд общего и транспортного машиностроения. Высокоуглеродистые стальные сплавы благодаря своим характеристикам оптимально подходят для изготовления деталей, к которым предъявляются повышенные требования по износостойкости, для производства ударно-штампового и измерительного инструмента.

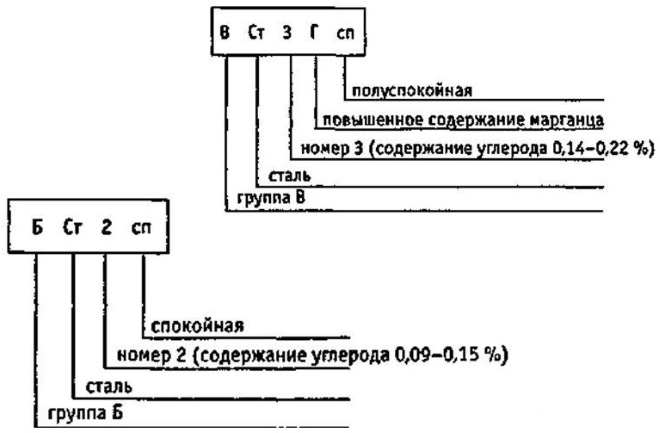

Химический состав углеродистых сталей обыкновенного качества

Углеродистая сталь, как и стальной сплав любой другой категории, содержит в своем составе различные примеси: кремний, марганец, фосфор, серу, азот, кислород и водород. Часть этих примесей, такие как марганец и кремний, являются полезными, их вводят в состав стали на стадии ее выплавки для того, чтобы обеспечить ее раскисление. Сера и фосфор – это вредные примеси, которые ухудшают качественные характеристики стального сплава.

Хотя считается, что углеродистые и легированные стали несовместимы, для улучшения их физико-механических и технологических характеристик может выполняться микролегирование. Для этого в углеродистую сталь вводятся различные добавки: бор, титан, цирконий, редкоземельные элементы. Конечно, при помощи таких добавок не получится сделать из углеродистой стали нержавейку, но заметно улучшить свойства металла они вполне могут.

Классификация по степени раскисления

На разделение углеродистых сталей на различные типы оказывает влияние в том числе такой параметр, как степень раскисления. В зависимости от данного параметра углеродистые стальные сплавы делятся на спокойные, полуспокойные и кипящие.

Более однородной внутренней структурой отличаются спокойные стали, раскисление которых осуществляют, добавляя в расплавленный металл ферросилиций, ферромарганец и алюминий. За счет того, что сплавы данной категории были полностью раскислены в печи, в их составе не содержится закиси железа. Остаточный алюминий, который препятствует росту зерна, наделяет такие стали мелкозернистой структурой. Сочетание мелкозернистой структуры и практически полное отсутствие растворенных газов позволяет формировать качественный металл, из которого можно изготавливать наиболее ответственные детали и конструкции. Наряду со всеми своими достоинствами углеродистые стальные сплавы спокойной категории имеют и один существенный недостаток – их выплавка обходится достаточно дорого.

Строение стального слитка зависит от степени раскисленности стали

Более дешевыми, но и менее качественными являются кипящие углеродистые сплавы, при выплавке которых используется минимальное количество специальных добавок. Во внутренней структуре такой стали из-за того, что процесс ее раскисления в печи не был доведен до конца, присутствуют растворенные газы, которые негативно отражаются на характеристиках металла. Так, азот, содержащийся в составе таких сталей, плохо влияет на их свариваемость, провоцируя образование трещин в области сварного шва. Развитая ликвация в структуре этих стальных сплавов приводит к тому, что металлический прокат, который из них изготовлен, имеет неоднородность как по своей структуре, так и по механическим характеристикам.

Промежуточное положение и по своим свойствам, и по степени раскисления занимают полуспокойные стали. Перед заливкой в изложницы в их состав вводят небольшое количество раскислитилей, благодаря чему металл затвердевает практически без кипения, но процесс выделения газов в нем продолжается. В итоге формируется отливка, в структуре которой содержится меньше газовых пузырей, чем в кипящих сталях. Такие внутренние поры в процессе последующей прокатки металла практически полностью завариваются. Большая часть полуспокойных углеродистых сталей используется в качестве конструкционных материалов.

Ознакомиться со всеми требованиями ГОСТ к углеродистой стали можно, скачав данный документ в формате pdf по ссылке ниже.

Методы производства и разделение по качеству

Для производства углеродистых сталей используются различные технологии, что сказывается на их разделении не только по способу производства, но и по качественным характеристикам. Так, различают:

- высококачественные стальные сплавы; ;

- углеродистые стальные сплавы обыкновенного качества.

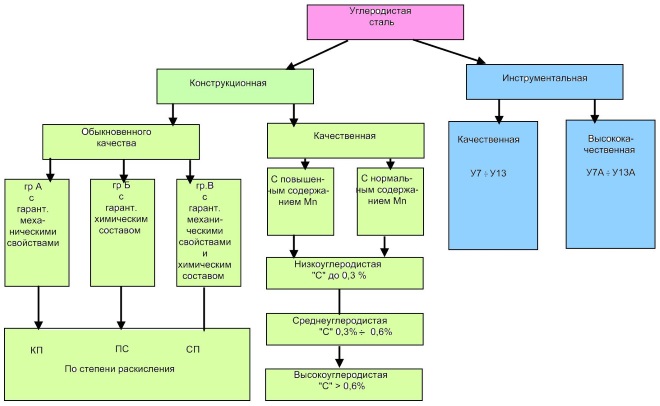

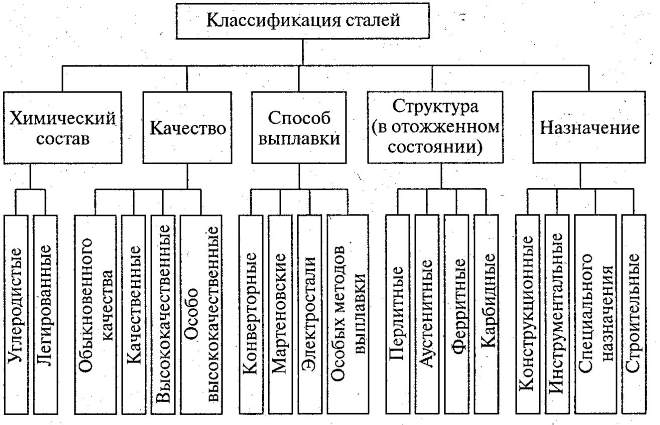

Классификация углеродистых сталей

Стальные сплавы, обладающие обыкновенным качеством, выплавляются в мартеновских печах, после чего из них формируют слитки больших размеров. К плавильному оборудованию, которое используется для получения таких сталей, относятся также кислородные конвертеры. По сравнению с качественными стальными сплавами, рассматриваемые стали могут иметь большее содержание вредных примесей, что сказывается на стоимости их производства, а также на их характеристиках.

Сформированные и полностью застывшие слитки металла подвергают дальнейшей прокатке, которая может выполняться в горячем или холодном состоянии. Методом горячей прокатки производят фасонные и сортовые изделия, толстолистовой и тонколистовой металл, металлические полосы большой ширины. При помощи прокатки, выполняемой в холодном состоянии, получают тонколистовой металл.

На современных предприятиях для производства высококачественных сплавов используются электрические дуговые печи

Для производства углеродистых сталей качественной и высококачественной категорий могут использоваться как конвертеры и мартеновские печи, так и более современное оборудование – плавильные печи, работающие на электричестве. К химическому составу таких сталей, наличию в их структуре вредных и неметаллических примесей соответствующий ГОСТ предъявляет очень жесткие требования. Например, в сталях, которые относятся к категории высококачественных, должно содержаться не более 0,04% серы и не больше 0,035% фосфора. Качественные и высококачественные стальные сплавы благодаря строгим требованиям к способу их производства и к характеристикам отличаются повышенной чистотой структуры.

Область применения

Как уже говорилось выше, углеродистые стальные сплавы по основному назначению делят на две большие категории: инструментальные и конструкционные. Инструментальные стальные сплавы, содержащие 0,65–1,32% углерода, используются в полном соответствии со своим названием – для производства инструмента различного назначения. Для того чтобы улучшить механические свойства инструментов, обращаются к такой технологической операции, как закалка углеродистой стали, которая выполняется без особых сложностей.

Сферы применения углеродистых инструментальных сталей

Конструкционные стальные сплавы применяются в современной промышленности очень широко. Из них делают детали для оборудования различного назначения, элементы конструкций машиностроительного и строительного назначения, крепежные детали и многое другое. В частности, такое популярное изделие, как проволока углеродистая, производится именно из стали конструкционного типа.

Используется проволока углеродистая не только в бытовых целях, для производства крепежа и в строительной сфере, но и для изготовления таких ответственных деталей, как пружины. После выполнения цементации конструкционные углеродистые сплавы можно успешно использовать для производства деталей, которые в процессе эксплуатации подвергаются серьезному поверхностному износу и испытывают значительные динамические нагрузки.

Конечно, углеродистые стальные сплавы не обладают многими свойствами легированных сталей (в частности, той же нержавейки), но их характеристик вполне хватает для того, чтобы обеспечить качество и надежность деталей и конструкций, которые из них изготавливаются.

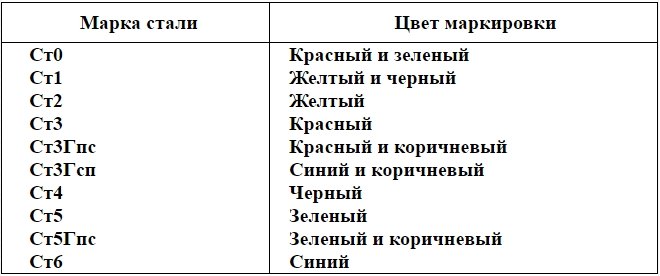

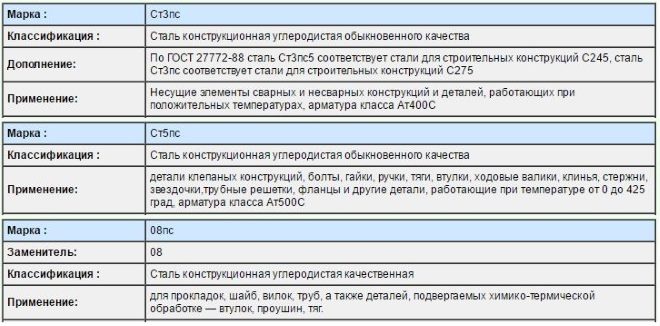

Особенности маркировки

Маркировка углеродистых сталей, правила составления которой строго оговорены пунктами соответствующего ГОСТа, позволяет узнать не только химический состав представленного сплава, но и то, к какой категории он относится. В обозначении углеродистой стали, обладающей обыкновенным качеством, присутствуют буквы «СТ». Пунктами ГОСТа оговаривается семь условных номеров марок таких сталей (от 0 до 6), которые также указываются в их обозначении. Узнать, какой степени раскисления соответствует та или иная марка, можно по буквам «кп», «пс», «сп», которые проставляются в самом конце маркировки.

Цветовая маркировка наносится по требованию потребителя несмываемой краской

Марки углеродистых сталей по ГОСТу и по международным стандартам ИСО

Марки качественных и высококачественных углеродистых сталей обозначаются просто цифрами, указывающими на содержание в сплаве углерода в сотых долях процента. В конце обозначения некоторых марок можно встретить букву «А». Это значит, что сталь обладает улучшенным металлургическим качеством.

Узнать о том, что перед вами инструментальная сталь, можно по букве «У», стоящей в самом начале ее маркировки. Цифра, следующая за такой буквой, указывает на содержание углерода, но уже в десятых долях процента. Буква «А», если она есть в обозначении инструментальной стали, говорит о том, что данный сплав отличается улучшенными качественными характеристиками.

Классификация углеродистых сталей: марки, маркировка, свойства, применение

Разобраться в таком вопросе, как классификация углеродистых сталей, очень важно, так как это позволяет получить полное представление о характеристиках той или иной разновидности этого популярного материала. Маркировка таких сталей, как и любых других, не менее важна, и специалист должен уметь разбираться в ней, чтобы правильно выбрать сплав в соответствии с его свойствами и химическим составом.

Из углеродистых сталей выпускается огромный ассортимент металлопроката

Отличительные характеристики и основные категории

К углеродистым сталям, основу которых составляют железо и углерод, относят сплавы, содержащие минимум дополнительных примесей. Количественное содержание углерода является основанием для следующей классификации сталей:

- низкоуглеродистые (содержание углерода в пределах 0,2%);

- среднеуглеродистые (0,2–0,6%);

- высокоуглеродистые (до 2%).

Нормы содержания химических элементов в углеродистой стали

Кроме достойных технических характеристик, следует отметить доступную стоимость углеродистых сталей, что немаловажно для материала, широко применяемого для производства самых разнообразных изделий.

К наиболее значимым достоинствам углеродистых сталей различных марок можно отнести:

- высокую пластичность;

- хорошую обрабатываемость (вне зависимости от температуры нагрева металла);

- отличную свариваемость;

- сохранение высокой прочности даже при значительном нагреве (до 400°);

- хорошую переносимость динамических нагрузок.

Есть у углеродистых сталей и недостатки, среди которых стоит выделить:

- снижение пластичности сплава при увеличении в его составе содержания углерода;

- ухудшение режущей способности и снижение твердости при нагреве до температур, превышающих 200°;

- высокую склонность к образованию и развитию коррозионных процессов, что налагает дополнительные требования к изделиям из такой стали, на которые должно быть нанесено защитное покрытие;

- слабые электротехнические характеристики;

- склонность к тепловому расширению.

Отдельного внимания заслуживает классификация углеродистых сплавов по структуре. Основное влияние на превращения в них оказывает количественное содержание углерода. Так, стали, относящиеся к категории доэвтектоидных, имеют структуру, основу которой составляют зерна феррита и перлита. Содержание углерода в таких сплавах не превышает 0,8%. С увеличением количества углерода уменьшается количество феррита, а объем перлита, соответственно, увеличивается. Стали, в составе которых содержится 0,8% углерода, по данной классификации относят к эвтектоидным, основу их структуры преимущественно составляет перлит. При дальнейшем увеличении количества углерода начинает формироваться вторичный цементит. Стали с такой структурой относятся к заэвтектоидной группе.

Микроструктура сталей формируется в процессе кристаллизации и зависит от содержания в сплаве углерода

Увеличение в составе стали количества углерода до 1% приводит к тому, что такие свойства металла, как прочность и твердость, значительно улучшаются, а предел текучести и пластичность, напротив, ухудшаются. Если количество углерода в стали будет превышать 1%, это может привести к тому, что в ее структуре будет формироваться грубая сетка из вторичного мартенсита, что самым негативным образом сказывается на прочности материала. Именно поэтому в сталях, относящихся к категории высокоуглеродистых, количество углерода, как правило, не превышает 1,3%.

На свойства углеродистых сталей серьезное влияние оказывают и примеси, содержащиеся в их составе. Элементами, которые положительно воздействуют на характеристики сплава (улучшают раскисление металла), являются кремний и марганец, а фосфор и сера – это примеси, ухудшающие его свойства. Фосфор при повышенном содержании в составе углеродистой стали приводит к тому, что изделия из нее покрываются трещинами и даже ломаются при воздействии низких температур. Такое явление носит название хладноломкости. Что характерно, стали с повышенным содержанием фосфора, если они находятся в нагретом состоянии, хорошо поддаются сварке и обработке при помощи ковки, штамповки и др.

Содержание химических элементов в углеродистой стали различных марок

В изделиях из тех углеродистых сталей, в составе которых в значительном количестве содержится сера, может возникать такое явление, как красноломкость. Суть этого феномена заключается в том, что металл при воздействии высокой температуры начинает плохо поддаваться обработке. Структура углеродистых сталей, в составе которых содержится значительное количество серы, представляет собой зерна с легкоплавкими образованиями на границах. Такие образования при повышении температуры начинают плавиться, что приводит к нарушению связи между зернами и, как следствие, к образованию многочисленных трещин в структуре металла. Между тем параметры сернистых углеродистых сплавов можно улучшить, если выполнить их микролегирование при помощи циркония, титана и бора.

Технологии производства

На сегодняшний день в металлургической промышленности используются три основных технологии производства углеродистой стали. Их основные отличия состоят в типе используемого оборудования. Это:

- плавильные печи конвертерного типа;

- мартеновские установки;

- плавильные печи, работающие на электричестве.

В конвертерных установках расплавке подвергаются все составляющие стального сплава: чугун и стальной лом. Кроме того, расплавленный металл в таких печах дополнительно обрабатывается при помощи технического кислорода. В тех случаях, когда примеси, присутствующие в расплавленном металле, необходимо перевести в шлак, в него добавляют обожженную известь.

Печь для конвертерной выплавки стали

Процесс получения углеродистой стали по данной технологии сопровождается активным окислением металла и его угаром, величина которого может доходить до 9% от общего объема сплава. К недостатку данного технологического процесса следует отнести и то, что он проходит с образованием значительного количества пыли, а это вызывает необходимость использования специальных пылеочистительных установок. Применение таких дополнительных устройств сказывается на себестоимости получаемой продукции. Однако все недостатки, которыми характеризуется этот технологический процесс, в полной мере компенсируются его высокой производительностью.

Выплавка в мартеновской печи – еще одна популярная технология, которую применяют для получения углеродистых сталей различных марок. В ту часть мартеновской печи, которая называется плавильной камерой, загружается все необходимое сырье (стальной лом, чугун и др.), которое подвергается нагреванию до температуры плавления. В камере происходят сложные физико-химические взаимодействия, в которых принимают участие расплавленные металл, шлак и газовая среда. В результате получается сплав с требуемыми характеристиками, который в жидком состоянии выводится через специальное отверстие в задней стенке печи.

Цех мартеновских печей

Сталь, получаемая при выплавке в электрических печах, за счет использования принципиально другого источника нагревания не подвергается воздействию окислительной среды, что позволяет сделать ее более чистой. В различных марках углеродистой стали, полученной при выплавке в электрических печах, присутствует меньшее количество водорода. Этот элемент является основной причиной появления в структуре сплавов флокенов, значительно ухудшающих их характеристики.

Каким бы способом ни выплавлялся углеродистый сплав и к какой бы категории в классификации он ни относился, основным сырьем для его производства являются чугун и металлический лом.

Способы улучшения прочностных характеристик

Если свойства марок легированных сталей улучшают посредством ввода в их состав специальных добавок, то решение такой задачи по отношению к углеродистым сплавам осуществляется за счет выполнения термообработки. Одним из передовых методов последней является поверхностная плазменная закалка. В результате использования этой технологии в поверхностном слое металла формируется структура, состоящая из мартенсита, твердость которого составляет 9,5 ГПа (на некоторых участках она доходит до 11,5 ГПа).

Само оборудование для плазменной закалки малогабаритно, мобильно и просто в эксплуатации

Поверхностная плазменная закалка также приводит к тому, что в структуре металла формируется метастабильный остаточный аустенит, количество которого возрастает, если в составе стали увеличивается процентное содержание углерода. Данное структурное образование, которое может преобразоваться в мартенсит при выполнении обкатки изделия из углеродистой стали, значительно улучшает такую характеристику металла, как износостойкость.

Одним из эффективных способов, позволяющих значительно улучшить характеристики углеродистой стали, является химико-термическая обработка. Суть данной технологии заключается в том, что стальной сплав, нагретый до определенной температуры, подвергают химическому воздействию, что и позволяет значительно улучшить его характеристики. После такой обработки, которой могут быть подвергнуты углеродистые стали различных марок, повышаются твердость и износостойкость металла, а также улучшается его коррозионная устойчивость по отношению к влажным и кислым средам.

Обработка деталей химико-термическим способом в вакуумной печи значительно увеличивает поверхностную прочность

Другие параметры классификации

Еще одним параметром, по которому классифицируют углеродистые сплавы, является степень их очищения от вредных примесей. Лучшими механическими характеристиками (но и более высокой стоимостью) отличаются стали, в составе которых присутствует минимальное количество серы и фосфора. Данный параметр стал основанием для классификации углеродистых сталей, в соответствии с которой выделяют сплавы:

- обыкновенного качества (В);

- качественные (Б);

- повышенного качества (А).

Общие принципы классификации сталей

Стали первой категории (их химический состав не уточняется производителем) выбирают, основываясь только на их механических характеристиках. Такие стали отличаются минимальной стоимостью. Их не подвергают ни термообработке, ни обработке давлением. Для качественных сталей производитель оговаривает химический состав, а для сплавов повышенного качества – и механические свойства. Что важно, изделия из сплавов первых двух категорий (Б и В) можно подвергать термообработке и горячей пластической деформации.

Существует классификация углеродистых сплавов и по их основному назначению. Так, различают конструкционные стали, из которых производят детали различного назначения, и инструментальные, используемые в полном соответствии с их названием – для изготовления различного инструмента. Инструментальные сплавы, если сравнивать их с конструкционными, отличаются повышенной твердостью и прочностью.

Содержание основных элементов в инструментальных сталях

В маркировке углеродистой стали можно встретить обозначения «сп», «пс» и «кп», которые указывают на степень ее раскисления. Это еще один параметр классификации таких сплавов.

Буквами «сп» в маркировке обозначаются спокойные сплавы, в составе которых может содержаться до 0,12% кремния. Они характеризуются хорошей ударной вязкостью даже при низких температурах и отличаются высокой однородностью структуры и химического состава. Есть у таких углеродистых сталей и минусы, наиболее значимые из которых заключаются в том, что поверхность изделий из них менее качественная, чем у кипящих сталей, а после выполнения сварочных работ характеристики деталей из них значительно ухудшаются.

Полуспокойные сплавы (обозначаются буквами «пс» в маркировке), в которых кремний может содержаться в пределах 0,07–0,12%, характеризуются равномерным распределением примесей в своем составе. Этим обеспечивается постоянство характеристик изделий из них.

Характеристики распространенных полуспокойных сталей

В кипящих углеродистых сталях, содержащих не более 0,07% кремния, процесс раскисления полностью не завершен, что становится причиной неоднородности их структуры. Между тем их выделяет ряд достоинств, к наиболее значимым из которых следует отнести:

- невысокую стоимость, что объясняется незначительным содержанием специальных добавок;

- высокую пластичность;

- хорошую свариваемость и обрабатываемость при помощи методов пластической деформации.

Как маркируются углеродистые стальные сплавы

Разобраться в принципах маркировки углеродистой стали так же несложно, как и в основаниях ее классификации: они мало чем отличаются от правил обозначения стальных сплавов других категорий. Для того чтобы расшифровать такую маркировку, не нужно даже заглядывать в специальные таблицы.

Примеры расшифровки маркировки

Буква «У», стоящая в самом начале обозначения марки сплава, указывает на то, что он относится к категории инструментальных. О том, в какую качественную группу входит углеродистая сталь, говорят буквы «А», «Б» и «В», проставляемые в самом конце маркировки. Количество углерода, содержащееся в сплаве, проставляется в самом начале его маркировки. При этом для сталей, обладающих повышенным качеством (группа «А»), количество данного элемента будет указано в сотых долях процента, а для сплавов групп «Б» и «В» – в десятых.

В маркировке отдельных углеродистых сталей можно встретить букву «Г», стоящую после цифр, указывающих на количественное содержание углерода. Такая буква свидетельствует о том, что в металле содержится повышенное количество такого элемента, как марганец. На то, какой степени раскисления соответствует углеродистая сталь, указывают обозначения «сп», «пс» и «кп».

Углеродистые сплавы благодаря своим характеристикам и невысокой стоимости активно используются для производства элементов строительных конструкций, деталей машин, инструментов и металлических изделий различного назначения.

Всё об углеродистой стали – от состава до применения

Центральное место во всем промышленном материаловедении занимает сталь. С ее помощью успешно решают большинство технических задач. К услугам инженера — огромный диапазон вариантов: начиная от самой простой строительной арматуры и заканчивая хромоникелевой нержавейкой, способной работать в условиях открытого космоса.

Наибольшего внимания заслуживает углеродистая сталь и ее марки. Они лишены значимых легирующих добавок и потому представляют собой исключительно композицию железа и углерода в чистом виде. Познакомиться с углеродистыми сталями поближе — значит понять основополагающие принципы, как ведут себя все сплавы из категории «черных» и от чего зависят их рабочие характеристики.

Классификация и марки

Лишь у некоторых уникальных промышленных материалов есть полноценные имена — в честь их изобретателей или каких-то особенных свойств. Остальные довольствуются условным обозначением — т.н. маркой, внутри которой зашифрована ключевая информация. Марку можно сравнить с разновидностью, чей состав и структура жестко определены и неизменны.

Условно все углеродистые стали делят на несколько категорий, используя два определяющих параметра: химсостав материала или его функциональное применение. Причем марки, соседствующие в одной группе по первому делению, с большой долей вероятности станут коллегами и при оценке рабочих свойств.

.jpg)

По химическому составу

Ключевым параметром, на который обращают внимание при знакомстве с любой маркой стали, становится процент содержания углерода. Различают три вида:

05кп, 08кп, 10, 15, 20, Ст0, Ст1, Ст2

25, 35, 45, 55, Ст3, Ст4, Ст5, Ст6

58, 60, 65, 70, 75, 80, 85, У9, У12, У13

Низкоуглеродистые стали предназначены преимущественно для изготовления сварных изделий — за счет малой доли углерода они очень податливы к любым процессам сварки, не склонны к образованию флокенов и трещин, легко поддаются механическому резанию и изгибу. В целом, они вязкие и с низкой прочностью.

Термическое упрочнение (закалка, улучшение) не дают ощутимого эффекта по росту прочности или твердости. Зато собственное низкое содержание углерода позволяет применить к материалу особый вид химико-термической обработки — цементацию. Поверхностные слои насыщаются углеродом из внешнего источника, после чего реакция на закалку становится уже совершенно иной. Твердость поверхности зашкаливает, а сердцевина по-прежнему остается мягкой и может работать как гаситель напряжений.

Среднеуглеродистые стали — наиболее ходовые и популярные благодаря своей «серединности» и универсальности. Они лишены недостатков остальных граничных групп и обладают собственными достоинствами.

В частности, такие марки стабильно и уверенно реагируют на закалку, набирая нужную прочность и твердость без дополнительных ухищрений. Но сварку следует вести с осторожностью — увеличенная доза углерода может приводить к развитию трещин при кристаллизации шва.

Их используют для производства деталей машин и механизмов, которые постоянно испытывают рабочие нагрузки. Это разнообразные шестерни, рычаги, колеса, шкивы ременных передач, валы и оси. Углеродистые стали всегда дешевле любых легированных, поэтому марки со средним содержанием углерода предпочтительны, если конечное изделие не испытывает негативного воздействия коррозии, нагрева или охлаждения. Тяжелая работа в обычных условиях — это пример применения таких сплавов.

Высокоуглеродистые стали вообще не рекомендуется варить: они очень склонны к образованию трещин, флокенов и остаточных напряжений в зоне шва. За счет высокой доли углерода на закалку реагируют лучше всех остальных. Результатом становится очень высокая твердость и прочность, вплоть до возникновения пружинящих свойств.

Такие марки закладывают для изготовления специальных деталей машин, пружин различной конфигурации (плоские, витые, тарельчатые), режущего и слесарного инструмента.

По области применения

С учетом химического состава, «круг обязанностей» каждой марки уже предопределен, как и сфера, где ее можно использовать максимально эффективно. Поэтому все углеродистые стали разделили на три категории по области применения:

| Категория | Группа | Примеры марок |

| Конструкционные | Общего назначения | Ст0, Ст1, Ст2, Ст3, Ст4, Ст5, Ст5 |

| Качественные | 05кп, 08кп, 10, 15, 20, 35, 45, 50, 55, 60 | |

| Повышенной обрабатываемости | А11, А20, А30, А35 | |

| Инструментальные | - | У8, У10, У11, У12А |

| Специальные | Рессорно-пружинные | 65, 70, 75, 80, 85 |

| Для строительных конструкций | С235, С285, С590К | |

| Подшипниковые | ШХ4 | |

| Для крановых рельс | К63 |

Конструкционные углеродистые стали предназначены для изготовления деталей машин и металлоконструкций. Их активно используют во всех сферах промышленности — начиная от металлообработки и заканчивая возведением атомных электростанций.

Среди них выделяют три основных группы:

- общего назначения — марки со стандартной степенью очистки от постоянных примесей. Нужно преимущественно для сварных строительных конструкций, корпусных деталей и ненагруженных элементов;

- качественные — повышенной степени очистки и с улучшенными механическими свойствами. Применяются для производства деталей машин и крепежа;

- повышенной обрабатываемости — с максимально стабильной структурой и постоянством физико-механических свойств по всему объему. Такой материал идет в работу на автоматические линии.

.jpg)

Инструментальные углеродистые стали могут похвастать куда большим содержанием углерода, чем все остальные «родственники» — от 0,66 до 1,35%. Такие сплавы используют для производства:

- режущего инструмента — для работ по дереву, пластику, мягким цветным сплавам и незакаленной стали;

- мерительного инструмента;

- слесарного инструмента;

- оснастки для холодной штамповки;

- вспомогательной станочной оснастки.

Главное преимущество инструментальных марок — очень сильная реакция на закалку, увеличенная износостойкость, твердость и прочность.

Углеродистая сталь для строительных конструкций идет на массовый выпуск фасонного проката: швеллера, тавровой и двутавровой балки, уголков. В сплавах этого типа заложено мало углерода и ощутимое количество примесей кремния и марганца (до 0,5..0,8%), чтобы обеспечить необходимую вязкость, устойчивость и хорошее восприятие сварочных процессов.

Очень интересна марка ШХ4, случайно попавшая в группу подшипниковых как единственная нелегированная сталь. Ее используют для производства колец железнодорожных подшипников. Содержание углерода там изрядное — в пределах 0,95 до 1,05% — и присутствует щепотка хрома — 0,35..0,5%.

Марку К63 (или просто 63) применяют исключительно для горячей прокатки специального сортамента — рельс крановых путей. Этот сплав обеспечивает необходимый баланс между прочностью, износостойкостью и стрессоустойчивостью. Материал постоянно работает с высокими нагрузками и фрикционным износом от катания колес.

Свойства углеродистых сталей

При рассмотрении той или иной марки, инженера интересует химический состав не сам по себе, а как прямое указание на возможные физико-механические свойства. А те, в свою очередь, отражают диапазон функций, которые характерны для материала.

И с оглядкой на такую взаимосвязь можно сделать утверждение, что каждая марка углеродистой стали по-своему уникальна, потому что обладает собственным, неповторимым набором характеристик.

Прочностные характеристики

Первым параметром, на который ориентируются при проектировании любой конструкции, становится умение материала сопротивляться действующим нагрузкам. Это комплексная характеристика, в которую войдут:

- предел прочности — размер силовой нагрузки, при которой металл разрушается;

- предел текучести — размер силовой нагрузки, при которой металл начинает деформироваться;

- ударная вязкость — способность сопротивляться внезапным силовым воздействиям;

- относительное удлинение при разрыве — насколько металл будет удлиняться перед тем, как окончательно «порваться» под действием радикальной силовой нагрузки, превышающей предел прочности;

- твердость — способность сопротивляться внедрению иного твердого тела.

Все эти показатели тесно связаны между собой. И по их оценке можно легко предсказать, как материал поведет себя в работе.

Связь между отдельными механическими характеристиками сплава не всегда прямая. Например, предел прочности всегда в 1,7..2,2 раза больше предела текучести. Зато, чем выше предел прочности сплава — тем зачастую меньшую величину относительного удлинения при разрыве он покажет.

Механические характеристики углеродистых сталей растут вместе с содержанием углерода. Этот элемент — главный признак всех возможностей сплава.

Ниже в таблице приведены ориентировочные показатели разных категорий сталей в «сыром» состоянии.

Читайте также: