Сталь с содержанием кобальта

Обновлено: 03.05.2024

В 1912 г. о кобальте писали: «До настоящего времени металлический кобальт с точки зрения потребления не представляет интереса. Были попытки ввести кобальт в железо и приготовить специальные стали, но последние не нашли еще никакого применения». Действительно, в начале нашего века первые попытки использовать кобальт в металлургии были неудачными. Было известно, что хром, вольфрам, ванадий придают стали высокую твердость и износоустойчивость при повышенных температурах. Сначала создалось впечатление, что кобальт для этой цели не годится — сталь плохо закаливалась, точнее, закалка проникала в изделие на очень небольшую глубину. Вольфрам, хром и ванадий, соединяясь с растворенным в стали углеродом, образуют твердые карбиды, кобальт же, как оказалось, способствует выделению углерода в виде графита. Сталь при этом обогащается несвязанным углеродом и становится хрупкой. В дальнейшем это осложнение было устранено: добавка в кобальтовую сталь небольшого количества хрома предотвращает графитизацию; такая сталь хорошо закаляется.

Кобальт в металлургии , как и вольфрам, незаменим в металлообработке — он служит важнейшей составной частью инструментальных быстрорежущих сталей. Вот, например, результат сравнительных испытаний трех резцов. В стали, из которой они были изготовлены, углерод, хром, ванадий, вольфрам и молибден содержались в одинаковых количествах, различие было лишь в содержании кобальта.

В первой, ванадиевой, стали кобальта совсем не было, во второй, кобальтовой, его было 6%, а в третьей, суперкобальтовой,—18%. Во всех трех опытах резцом точили стальной цилиндр. Толщина снимаемой стружки была одинаковой — 20 мм, скорость резания тоже —14 м/мин.

Что же показал эксперимент? Ванадиевый резец затупился, пройдя 7 м, кобальтовый — 10 м, а резец из суперкобальтовой стали прошел 1000 м и остался в хорошем состоянии! Таким образом, для резкого повышения износоустойчивости и режущих свойств стали кобальт должен входить в ее состав в значительных количествах.

В 1907 г. в промышленности появились твердые сплавы, не содержащие железа,— стеллиты (от латинского слова Stella — звезда). Один из лучших стеллитов содержал больше 50 % кобальта. И в твердых сплавах, которые в наше время стали важнейшим материалом для металлорежущих инструментов, кобальт играет не последнюю роль. Карбид вольфрама или титана — основной компонент твердого сплава — спекается в смеси с порошком металлического кобальта. Кобальт соединяет зерна карбидов и придает всему сплаву большую вязкость, уменьшает его чувствительность к толчкам и ударам.

Твердые сплавы могут служить не только для изготовления режущих инструментов, Иногда приходится наваривать твердый сплав на поверхность деталей, подвергающихся сильному износу при работе машины. Такой сплав на кобальтовой основе может повысить срок службы стальной детали в 4—8 раз.

Магнитные свойства кобальта

Способность сохранять магнитные свойства после однократного намагничивания свойственна лишь немногим металлам, в том числе и кобальту. К сталям и сплавам, из которых изготовляют магниты, предъявляют очень важное техническое требование: они должны обладать большой коэрцитивной силой, иначе — сопротивлением размагничиванию. Магниты должны быть устойчивы ц по отношению к температурным воздействиям, к вибрации (что особенно важно в моторах), легко поддаваться механической обработке.

Под действием тепла намагниченный металл теряет ферромагнитные свойства. Температура, при которой это происходит (точка Кюри), разная: для железа —это 769° С, для никеля — всего 358° С, а для кобальта достигает 1121° С. Еще в 1917 г. в Японии был запатентован состав стали с улучшенными магнитными свойствами . Главным компонентом новой стали, получившей название; японской, был кобальт в очень большом количестве — до 60%. Вольфрам/молибден или хром придают магнитной стали высокую твердость, а кобальт повышает ее коэрцитивную силу в 3,5 раза. Магниты из такой стали получаются в 3—4 раза короче и компактнее. И еще одно важное свойство: если вольфрамовая сталь теряет под действием вибраций свои магнитные свойства почти на треть, то кобальтовые — всего на 2—3,5%.

В современной технике, особенно в автоматике, магнитные устройства применяются буквально на каждом шагу. Лучшие магнитные материалы — это кобальтовые стали и сплавы. Кстати, свойство кобальта не размагничиваться под действием вибраций и высоких температур имеет немаловажное значение и для ракетной и космической техники.

Современные требования к постоянным магнитам чрезвычайно разнообразны. И одно из главных — это минимальный вес при максимальной «силе». В последние десятилетия были изобретены такие магниты. Это сплавы, названные «магнико» и «альнико» — по начальным буквам названий металлов, из которых они состоят: первый из магния, никеля и кобальта, второй — из алюминия, никеля и кобальта. В таких магнитах совсем нет железа — металла, само название которого мы привыкли со школьной скамьи считать неотделимым от ферромагнетизма. Свойства этих сплавов кажутся необычайными: магнит весом 100—200 г удерживает груз в 20—30 кг! Очень сильные постоянные магниты получаются также из интерметаллических соединений кобальта с некоторыми редкоземельными элементами (например, SmCo5 и др.).

Похожие страницы:

Содержание статьи1 ЧТО ТАКОЕ КОБАЛЬТА СПЛАВЫ1.1 Магнитный сплав кобальта1.2 Применение сплавов ЧТО ТАКОЕ КОБАЛЬТА СПЛАВЫ Это сплавы на основе кобальта.

ЧТО ТАКОЕ ФОСФОРСОДЕРЖАЩИЕ СПЛАВЫ Это сплавы, в состав которых входит фосфор. Различают Ф. с. литые, спеченные (металлокерамические), а также в.

КОБАЛЬТОВАЯ СТАЛЬ Сталь, в которой основным легирующим элементом является кобальт. Используется с начала 20 в. Кобальт (10— 15%) почти не.

Кобальт (Cobaltum) Aт. вес 58,94. В природе кобальт мало распространен; содержание его в земной коре составляет 0,002 весовых процента. Обычно.

Содержание статьи1 ЧТО ТАКОЕ ВОЛЬФРАМОВАЯ СТАЛЬ2 Закалка вольфрамовых сталей3 Для чего применяют сталь ЧТО ТАКОЕ ВОЛЬФРАМОВАЯ СТАЛЬ Это сталь, где.

ЧТО ТАКОЕ НИКЕЛЕВАЯ СТАЛЬ Это сталь легированная никелем. Используется с 80-х гг. 19 в. Различают Н. с, легированную только никелем.

Кобальт. Нанесение износостойких покрытий с применением кобальта

Во многих областях промышленности требуется изготовление деталей, имеющих высокую сопротивляемость износу различного типа, в частности, абразивному и износу трением. Некоторое увеличение стоимости изготовления деталей за счёт нанесения износостойких покрытий позволяет существенно увеличить рабочий ресурс дорогостоящего оборудования.

- Появляется принципиальная возможность эксплуатации деталей и механизмов с износостойким напылением в сложных режимах.

- Увеличивается срок службы обработанных деталей.

- Уменьшается количество циклов профилактики и ремонта.

- Уменьшается время простоя на время обслуживания.

- Как следствие — уменьшается итоговая стоимость эксплуатации из расчёта на год.

Напыление кобальтового порошка (точнее, сплавов и соединений на базе кобальта) решает задачи повышения износостойкости различных деталей и изделий из металла. В частности, валов, плунжеров, деталей молотковых дробилок и других ударно-вибрационных механизмов, мельниц, цепных транспортёров, бурового оборудования различного типа, зубцов и ковшей экскаваторов и других подобных частей спецтехники, запорной и регулирующей арматуры, различных инструментов и штампов. Также, реже, износостойкие покрытия используются для декоративной защиты различных поверхностей от абразивного и комбинированного износа.

Порошки на основе кобальта используются для атмосферного плазменного, вакуумного, газопламенного и высокоскоростного напыления. В отличие от ряда других соединений, применяемых при использовании данных технологий, кобальтовые порошки характеризуются существенной стоимостью (и, соответственно, повышают стоимость производимого изделия), но при этом обеспечивают один из самых высоких уровней защиты, что сказывается на качестве детали и сроке её эксплуатации. В отраслях, где основная проблема эксплуатации механизмов связана именно с износом, детали с кобальтовым защитным покрытием являются одними из наиболее применимых и окупаемых. Реже используются прутки наплавочные на основе кобальта, предназначенные для ручной обработки деталей.

Рисунок 1. Барабан асфальтного грейдера

Сплавы кобальта со включениями хрома, вольфрама или молибдена называются стеллитами. Первые стеллиты были получены в 1907 году для покрытия кромок лопаток турбин. Позже стеллиты начали использовать для защиты от эрозии различных механизмов. В 1930 годы применение стеллитов коснулось практически всех областей промышленности, включая медицинскую (зубопротезирование). В 1970-х годах были получены сплавы, определившие использование кобальтовых покрытий для изготовления многих двигателей. Сплавы отличаются высоким качеством свариваемости и отличным сопротивлением горячей коррозии и термической усталости.

Наиболее целесообразно нанесение кобальтовых покрытий на детали, применяемые в условиях высокого гидроабразивного износа (что определяет использование в нефтебуровой и химической отраслях), трения металла по металлу (применение в различных подвижных механизмах), с высокими динамическими нагрузками (горнопроходческое оборудование, например) и при высоких температурах (от 700 градусов Цельсия). Порошки на основе кобальта позволяют обеспечить эксплуатацию деталей в более сложных условиях (в частности, при более высоких температурах), чем аналогичные решения на основе железа или никеля.

Таким образом, порошок кобальта, используемый при нанесении покрытий, имеет очень большое значение для промышленности и требуется в настоящий момент практически повсеместно.

телефоны:

8 (800) 200-52-75

(495) 366-00-24

(495) 504-95-54

(495) 642-41-95

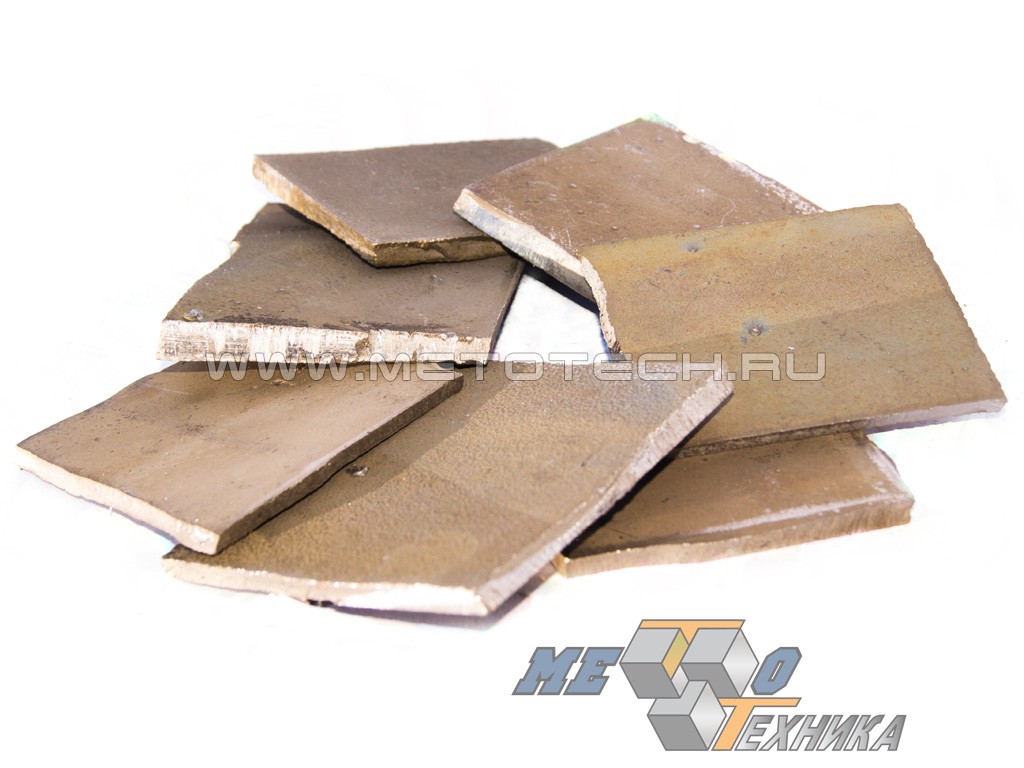

Кобальтовый лист и пластина

Для нанесения износостойких покрытий, что является одной из основных областей применения металла кобальт, хорошо подходят полуфабрикаты в виде пластин. Как правило, защитой обеспечиваются только те поверхности, которые непосредственно подвержены износу. Соответственно для таких целей не требуется листов больших размеров, и пластины, которые также относятся к типу плоского проката, отлично выполняют роль источника защитного материала. Их удобно использовать как в качестве электродов при нанесении покрытий с помощью электролиза, так и в виде панелей.

В Метотехника можно купить кобальтовые листы и пластины. Для заказа, который возможно осуществить разными способами (телефон, факс, email, сайт), доступны марки К0 и другие.

Поподробнее узнать о материале, а также способах производства и областях применения указанной продукции можно на данной странице в соответствующих разделах.

Марки

Полуфабрикаты изготавливаются из марки К0. Содержание кобальта (Co) в ней составляет не менее 99,98%, что является очень высоким показателем и свидетельствует о высокой химической чистоте металла. Наиболее весомыми примесями являются железо (Fe) - не более 0,003%, никель (Ni) - не более 0,005% и углерод (C) - не более 0,005%.

Химический состав марки К0 регламентируется стандартом ГОСТ 123-2008.

Производство

Кобальтовые пластины получают из целых катодных листов с помощью резки. Минимальный размер составляет 20х20 мм, максимальный - 550х550 мм. Кромки пластин из кобальта должны быть обрезаны с четырех сторон.

Катодные листы из кобальта производят с помощью электролиза. Чистый металл выделяется на катоде, что и обуславливает название продукции. Такой способ изготовления дает очень высокое содержание основного химического элемента (в данном случае Co) в материале. Для примера можно взять первичный никель Н-0, который также получают с помощью электролиза, и который тоже содержит 99,9% основного элемента, которым является Ni.

Размеры, состояние поставки кобальтовых листов и пластин должны соответствовать ГОСТ 123-2008.

Применение

Кобальтовая пластина применяется для нанесения износостойких покрытий на различные детали и узлы, подверженные гидроабразивному износу, трению, высоким динамическим нагрузкам, воздействию высоких температур. В некоторых случаях такие покрытия наносятся гальваническим способом в процессе электролиза. Источником Co в данном процессе служит пластина, которая является анодом и со временем растворяется. Ионы кобальта оседают на детали и образуют покрытие.

Марка К0, из которого производятся данные полуфабрикаты, имеет высокую степень чистоты (99,98% Co). При производстве точных сплавов, в состав которых входит кобальт, продукция марки К0 используются в качестве шихты в процессе выплавки.

Кобальтовый лист можно считать заготовкой для изготовления пластин, что является его основным назначением.

Ассортимент доступной для заказа продукции, цены на соответствующие позиции прайс-листа, перечень марок и размеров представлены в разделе Стоимость.

Кобальтовая сталь

Сталь, в которой основным легирующим элементом является кобальт. Используется с начала 20 в. Кобальт (10— 15%) почти не влияет на концентрацию углерода в перлите и на т-ру полиморфных превращений в стали, не повышает т-ру критических точек во время нагрева и охлаждения.

При содержании до 6% кобальт, повышая коэффициент диффузии в аустените или не изменяя его (при большем количестве), увеличивает критическую скорость закалки до охлаждения и уменьшает закаливаемость. Если т-ра закалки повышается до 1200° С, твердость стали не только не увеличивается, но даже снижается по сравнению с твердостью углеродистой стали с таким же содержанием углерода.

Если сталь, наряду с кобальтом (~ 5%), легируют ванадием (0,5— 2,5%), вольфрамом (10—20%) и хромом (3—4%), то кобальт в ней почти полностью находится в твердом растворе, упрочняя металлическую основу. Кроме того, он увеличивает растворимость сложных высоколегированных карбидов, основа стали обогащается углеродом, ванадием, вольфрамом и хромом, вследствие чего увеличивается эффект дисперсионного твердения и сталь сохраняет высокую твердость после отпуска (с т-ры 560— 580° С). С увеличением содержания кобальта повышается количество остаточного аустенита, к-рый нестоек и распадается при отпуске с образованием мартенсита.

Различают кобальтовая сталь быстрорежущую (см. Быстрорежущая сталь) и магнитную (см. Магнитная сталь). Для улучшения режущих св-в быстрорежущую кобальтовая сталь закаливают при т-ре, к-рая на 400—450° С превышает т-ру критической точки Av Высокая т-ра закалки необходима, чтобы возможно полнее растворить избыточные карбиды и перевести в твердый раствор больше углерода, ванадия, вольфрама и хрома. Чем выше т-ра нагрева, тем ниже т-ра начала и конца мартенситного превращения и тем больше в структуре сохраняется остаточного аустенита.

Излишняя выдержка (более 5—6 сек на 1 мм толщины изделия) при т-ре закалки, как и повышение т-ры нагрева, приводит к перегреву , что понижает твердость и теплостойкость инструмента. Чтобы не вызвать больших тепловых напряжений, быстрорежущую кобальтовая сталь, отличающуюся низкой теплопроводностью у медленно нагревают до т-ры 820—850° С в соляных ваннах с одним или с двумя подогревами. Затем закаленную сталь подвергают отпуску, при котором 70—80% остаточного аустенита переходит в мартенсит, твердость стали повышается и структура становится более стабильной. Одновременно с распадом остаточного аустенита происходит выделение карбидов (при т-ре 400—450° С), вызывающих дисперсионное твердение стали.

Для наиболее полного распада остаточного аустенита и получения вторичной твердости применяют многократный отпуск, который можно заменить однократным, если непосредственно после закалки сталь обработать холодом при т-рах 80 и 100° С. Кобальтовая сталь марок Р9К5, Р9К10,Р10К5Ф5 и Р18К5Ф2 после закалки и отпуска обладает высокой твердостью (66— 68 HRC) и повышенной теплостойкостью (т-ра около 630—650° С). Из стали таких марок изготовляют инструменты для резания изделий из кислотостойкой стали и жаропрочной стали аустенитного класса, обработка которых инструментом из других быстрорежущих сталей затруднена. Магнитная кобальтовая сталь марок ЕХ5К5 и ЕХ9К15М характеризуется высокой коэрцитиеной силой (100—150 э) и остаточной индукцией (9000 — 10 000 гс).

Термическую обработку магн. стали проводят с особой точностью, поскольку количество остаточного аустенита и распределение карбидов сильно влияют на магн. св-ва. Высокотемпературной закалкой (т-ра 1200° С) в раствор переводят максимально возможное количество карбидов, после чего сталь имеет практически полностью аустенитную структуру. Непродолжительным промежуточным отжигом при т-ре до 750° С создают исключительно тонкое распределение карбидов. Последующей закалкой с т-ры 900—1000° С можно получить структуру мартенсита почти без остаточного аустенита. Такая сталь отличается хорошими магн. св-вами, в особенности высокой коэрцитивной силой. В зависимости от структуры, полученной в литом или катаном состоянии, добиваются хороших магн. св-в и после однократной закалки. Магн. сталь хорошо поддается резанию, из нее изготовляют (прокаткой, ковкой или литьем) различные магниты. Мощность литых магнитов почти такая же, как и кованых.

Лит.: Довгалевский Я. М. Сплавы для постоянных магнитов. Металловедение и термическая обработка стали. Справочник, т. 2.

Читайте также: