Сталь severdom 420 характеристики

Обновлено: 05.05.2024

Характеристики стали S420MH

EN 10210-3 - Профили конструкционные полые из горячекатаной стали. Часть 3. Технические условия поставки стали повышенной прочности и атмосферостойкой стали

Сталь S420MH - 1.8847 – это высокопрочная конструкционная сталь мелкозернистой структуры, которая востребована в строительстве, металлургии, тяжелой промышленности. Благодаря высоким показателям прочности S420MH используют в сварных металлоконструкциях, подверженных постоянным динамическим и статическим нагрузкам. Также сталь 1.8847 является материалом для производства листового и сортового металлопроката, труб, полых профилей, для которых важна высокая устойчивость к атмосферной коррозии.

Химический состав в % стали S420MH

| Стандарт | C | Si | Mn | P | S | Cr | Mo | Ni | V | Nb | Ti | Al | Cu | N | Fe |

| EN 10210-3 | >0,02 | Остальное | |||||||||||||

| EN 10219-3 | >0,020 | Остальное |

Максимальное значение углеродного эквивалента

Формула для определения параметра CEV:

CEV = C + Mn/6 + (Cr + Mo + V)/5 + (Ni + Cu)/15

Механические свойства материала S420MH

| Номинальная толщина (мм) | Минимальный предел текучести, ReH (МПа) | Предел прочности, Rm (МПа) | Относительное удлинение, % | ||

| Поперечные образцы | Продольные образцы | ||||

| ≤ 16 | 420 | 500-660 | 17 | 19 | |

| > 16 ≤ 40 | 400 | 500-660 | 17 | 19 | |

| > 40 | 390 | 500-660 | 17 | 19 | |

Испытание на ударную вязкость на образцах с V-образными надрезами (работа разрушения при ударе KV)

| Температура, (°С) | Минимум поглощенной энергии, J (Дж) | ||

| Поперечные образцы | -20 | 20 | |

| Продольные образцы | -20 | 40 | |

| Продольные образцы | -30 | 27 | |

Физические свойства

Плотность стали (вес) S420MH - 7,84 г/см3

Технологические свойства

Свариваемость - марка стали подходящая для сварки, производиться сварка без подогрева и без последующей термообработки.

Сталь AISI 420 / SS 420

Характеристики марки стали AISI 420

ASTM A240 - Стандартная спецификация на плиты, листы и полосы из хромистой и хромоникелевой нержавеющей стали для сосудов высокого давления и общего назначения

AISI 420 - это мартенситная нержавеющая сталь, которая упрочняется термообработкой и обладает высокой износостойкостью. Эта сталь обладает хорошей пластичностью (в состоянии поставки), высокой ударной вязкостью, хорошей коррозионной стойкостью и жаростойкостью.

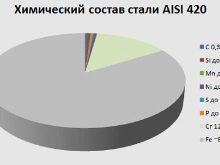

Химический состав в % стали AISI 420

| Марка стали | C | Mn | P | Si | Mo | V | Cr |

| 420 | 0,15 | 1,0 | 0,04 | 1,0 | - | - | 12,0-14,0 |

| 420 MoV | 0,45-0,55 | 1,0 | 0.04 | 1,0 | 0,5-0,8 | 0,1-0,2 | 14,0-15,0 |

В зависимости от содержания углерода, сталь марки AISI 420 имеет различные механические свойства и, по аналогии с российским ГОСТ 5632-72 может позиционироваться как стали нескольких марок (20Х13, 30Х13, 40Х13). Добавки молибдена и ванадия в стали 420 MoV повышают ее износостойкость и коррозионную стойкость.

Механические свойства материала AISI 420

Плотность стали (вес) 420 - 7,73 г/см 3 .

| Модуль Юнга, ГПа | 195 |

| Удельная теплоёмкость, Дж/кг·К | 450 |

| Коэффициент линейного расширения, 10 -6 /°С | 10,2 |

| Теплопроводность, Вт/м·К | 27,4 |

| Электрическое сопротивление, Ω·м·10 -9 | 680 |

| Относительная магнитная проницаемость | >600 |

Свойства при повышенных температурах

Данная сталь обладает хорошей стойкостью к образованию окалины вплоть до 700°С.

Ближайшие эквиваленты (аналоги) AISI 420

| Германия | 1.4031, 1.4034, X38Cr13, X39Cr13, X40Cr13, X42Cr13, X46Cr13, X46CM3 |

| Япония | SUS420J2 |

| Франция | X40Cr14, Z33C13, Z38C13M, Z40C14, Z44C14, Z50C14 |

| Англия | 420S45, X39Cr13 |

| Евросоюз | 1.4031, 1.4034, X39Cr13, X40Cr13, X41Cr13 |

| Италия | X40Cr14, X41Cr13KU, X46Cr13 |

| Испания | F.3404, F.3405, X40Cr13, X45Cr13 |

| Китай | 4C13 |

| Швеция | 2304, 2314 |

| Польша | 4H13 |

| Чехия | 17024, 19435 |

Сфера применения AISI 420

Сталь 420 в тех случаях, когда необходимо сочетание высокой износостойкости и хорошей коррозионной стойкости. А именно:

- режущий, мерительный инструмент, пружины, карбюраторные иглы, штоки поршневых компрессоров, детали внутренних устройств аппаратов и другие различные детали, работающие на износ в слабоагрессивных средах до 450 °С;

- в пищевой и винодельческой промышленности;

- детали турбин и котлов;

- крепеж, износостойкие прокладки;

- тепловые и сепарационные экраны, фильтры;

- кухонная утварь;

- прочее.

Сталь AISI 420 может быть использована для изготовления технологического оборудования, применяемого на различных этапах пищевого производства (мойка или гигиеническая обработка сырья, продуктов и оборудования, измельчение, разделение и сортировка продукции, смешивание, тепловая обработка, расфасовка и упаковка, транспортировка и т.д.).

Сварка

Нержавеющая сталь aisi 420 / ss 420 может свариваться любым методом. Оптимальным же будет использование дуговой сварки в инертных газах.

Сварные швы рекомендуется очистить от окалины механическим или химическим способом, а затем пассивировать.

Обработка

Сталь 420 довольно легко поддается обработке. По сравнению с базовой мартенситной маркой AISI 410, сталь AISI 420, обладая более высоким содержанием углерода, гораздо более сильнее упрочняется термической обработкой (более высокая твердость и износостойкость).

Отжиг: при температуре 1000-1060°C; охлаждение - на воздухе.

Пассивация: 20-25 % раствор HNO3 при 20°C.

Очистка поверхности: раствор азотной и фтористоводородной/плавиковой кислоты в пропорциях 10 % HNO3 + 2% HF.

Важно: длительное воздействие температуры от 1000°C провоцирует повышенный рост зерна, что приведет к уменьшению податливости.

Помните: для однородного подогрева нержавеющие стали требует времени в 2 раза больше, чем углеродистые.

Все, что нужно знать о стали AISI 420

Сталь AISI 420 — популярная марка, широко применяемая для изготовления ножей. У нее есть свои плюсы и минусы, российские аналоги. Разобраться во всех тонкостях и характеристиках, узнать твердость материала по Роквеллу, состав листов поможет подробный обзор этой нержавеющей стали.

Состав и расшифровка

Сталь AISI 420 выпускается согласно стандарту ASTM A420. Марка в зависимости от процентного содержания углерода делится на несколько категорий с различными показателями твердости, механической прочности. Есть ее усовершенствованная разновидность AISI 420 MoV, дополнительно легированная молибденом и ванадием. В классическом варианте ее состав таков:

- C (углерод) 0,15%:

- Cr (хром) 12-14%:

- Si (кремний) 1%:

- P (фосфор) 0,04%;

- Mn (марганец) 1%.

Как и в других разновидностях стали, основу сплава составляет железо. Углерод способствует удержанию кромки, в незначительных количествах слабо влияет на общую коррозионную стойкость, но помогает улучшить твердость готового сплава. Хром, выступающий главным легирующим компонентом здесь, обеспечивает высокую плотность металла. Помогает придать ему нержавеющие свойства. А также в этой марке стали использована добавка марганца. При термической обработке помогает раскислить и дегазировать пластичную смесь. Содержащийся в незначительном количестве в сплаве фосфор в этом случае помогает повысить сопротивляемость металла атмосферным воздействиям. Кремний также используется как упрочняющая и дегазирующая добавка.

У иностранных производителей изделия из AISI 420 нередко снабжаются пометками: Super-steel, Stainless, Inox. Это указывает не ее нержавеющий статус. Расшифровка основного наименования тоже не представляет сложностей. AISI — это обозначение Американского института стали и сплавов. Цифра 4 — обозначение принадлежности материала к сплавам хромо-никеле-молибденовой группы, 20 — коэффициент, обозначающий определение места материала в таблице.

Плюсы и минусы

У стали AISI 420 есть свой перечень достоинств и недостатков. Вот ее очевидные плюсы.

- Антикоррозионная стойкость. Металл не ржавеет при длительном погружении в воду, хорошо переносит влияние атмосферных осадков. Даже слабокислые среды ему не опасны.

- Соответствие пищевым и гигиеническим стандартам безопасности. Металл не меняет вкус воды, блюд и напитков. Подходит для проведения санитарных обработок поверхностей.

- Пригодность для медицинских целей. Из этой марки стали изготавливают режущие инструменты с высокой устойчивостью к износу. В том числе сменные элементы для приборов различного назначения.

- Термостойкость. При нагревании в пределах +450 градусов материал остается стабилен, не меняет своих свойств.

- Устойчивость к механическому воздействию. Металл не подвержен интенсивному износу.

- Привлекательный внешний вид. После полировки металл надолго сохраняет зеркальный блеск. Посуда и ножи из него не требуют сложного ухода.

- Пригодность для обработки. До закалки металл остается податливым. Его легко можно подвергнуть необходимой обработке.

- Пластичность, стойкость к упругим деформациям. Это придает металлу пружинящие свойства.

- Умеренная стоимость. Изделия из стали AISI 420 не относятся к категории премиальных. Большая их часть продается в сегменте масс-маркет.

- Пригодность для соединения сварным способом. Этим достоинством обладают далеко не все мартенситные стали.

- Широкая распространенность. Со сплавом этой марки успешно работают производители во многих странах мира – от Швейцарии и Испании до Китая.

Недостатков у этого сплава довольно мало. Он считается базовым, с невысоким содержанием легирующих компонентов. На его мягкость напрямую влияет содержание углерода. Кроме того, сталь AISI 420 с его малым процентным соотношением быстро теряет остроту реза.

Эти минусы компенсируются универсальностью металлоизделий, их устойчивостью ко внешним воздействиям.

Характеристики

Сталь AISI 420 относится к категории мартенситных, отжигаемых при определенном температурном режиме. Нержавеющий сплав проходит упрочнение путем термической обработки, имеет превосходную износостойкость. А также у металла этой марки присутствуют следующие характеристики.

- Пластичность. Металл позволяет производить изделия сложной формы.

- Ударная вязкость. Материал устойчив к нагрузкам.

- Коррозионная стойкость. Нержавеющие свойства сплава достаточно высоки.

- Твердость по Роквеллу. Она составляет от 42-47 HRC до 50-55 HRC.

- Предельная прочность. Она варьируется в диапазоне 550-620 МПа.

- Относительное удлинение. От 26 до 20%, в зависимости от содержания углерода в стали.

- Жаростойкость. У стали AISI 420 высокая температура плавления. В умягченном состоянии она образует смесь карбидной и ферритной фазы. При нагревании до 1000-1060 градусов с последующим закаливанием в масляной или воздушной среде образуется мартенсит.

- Устойчивость к воздействию слабоагрессивных сред. Металл не боится контакта с солями органических кислот в условиях комнатной температуры, не боится влияния атмосферных осадков и воды.

- Устойчивость к серосодержащим средам. Она возможна в этом сплаве благодаря отсутствию в его составе никеля.

- Стойкость к растрескиванию. Особенности строения сплава позволяют ему сохранять стабильность под нагрузками.

Устойчивость к образованию окалины сохраняется металлом при температуре до 700 градусов. Максимальный уровень защиты от коррозии достигается после термообработки с последующей полировкой.

Аналоги

Российский рынок также имеет свои аналоги стали AISI 420. Наиболее близкие характеристики имеют нержавеющие жаропрочные марки.

Среди зарубежных марок наиболее близкими характеристиками обладают японская SUS420J1, китайская 20Cr13, немецкая X20Cr13. В Чехии аналог именуется 17042, в Польше 4h23, в Испании F. 3404, в Англии 420S45. В странах Европы мартенситные стали, аналогичные AISI 420, довольно популярны.

Применение

Листы и полосы стали AISI 420 имеют довольно широкое применение. Впечатляющие эксплуатационные свойства этого материала обеспечивают ему востребованность в самых разных отраслях. Эта марка стали подходит для ножей. Материал клинков из нее получается прочный, устойчивый к износу, долговечный, не нуждающийся в частой заточке. Есть и другие сферы применения AISI 420.

- Производство сепарационных и тепловых кранов. Для этих целей используется листовая сталь.

- Создание элементов конструкции турбин, котельного оборудования. Металл не подвержен коррозии, поэтому может работать в разных средах и условиях.

- Изготовление крепежных элементов, клапанов, труб, лопаток.

- Создание износостойких прокладок для машин и механизмов. Они выдерживают интенсивное трение, ударные нагрузки.

- Производство кухонных принадлежностей и утвари. В том числе для профессионального применения в поварском деле.

- Изготовление мерительного и режущего инструмента различных типов.

- Производство игл карбюраторов.

- Формирование пружин и других изделий, подвергающихся значительным нагрузкам.

- Создание деталей машин и оборудования для пищевой промышленности. Сталь AISI 420 разрешена для использования в виноделии. Она не вступает в химическую реакцию при непосредственном контакте с коньячным спиртом и суслом. А также из этой стали изготавливают мойки, покрытие разделочных столов, упаковочные линии, внутренние элементы конструкции жарочных шкафов.

Столь широкое применение позволяет обеспечивать стали AISI 420 особую популярность в сфере промышленного производства. В изготовлении ножей у отечественных брендов она практически не используется, а вот зарубежные фирмы довольно успешно поставляют на рынок такую продукцию. Особенно востребована она при изготовлении режущего снаряжения для подводного плавания.

Испанские и китайские мастера позиционируют ножи из AISI 420 как мягкие. Швейцарские и австрийские, а также немецкие производители из той же стали придают своим изделиям исключительную прочность и твердость.

Обработка

Термическая обработка в азотной среде при изготовлении ножевых клинков и других изделий с повышенными показателями твердости и прочности позволяет получать металл с уникальными характеристиками. Лезвия получаются гибкими, с качественной режущей кромкой. Закалка стали AISI 420 производится с большей или меньшей успешностью. На этот фактор влияет количество углерода в составе, которое варьируется от 0,15 до 0,3%. Из стали с наименьшими показателями ножи получаются мягкими, слабо держащими заточку кромки. Важно отметить, что после прохождения термомеханической обработки при переходе в мартенситное состояние металл перестает быть податливым. Именно поэтому его поставки осуществляются в заготовках, в мягком состоянии. Так удается сохранить его пригодность к механической обработке.

Заготовки получают методом их отливки. Во время отливки производится регулировка температуры и течения процесса остывания металла. Сплаву нежелательно остужаться в воздушной среде. Его диффузия и кристаллизационные процессы в структуре требуют времени. Последующая обработка заключается в механической зачистке заготовки, заточке режущей части. Затем изделия шлифуются. Это обязательно делается до закалки. Для постобработки твердый сплав не пригоден. Закалка производится при невысокой температуре. Для образования мартенсита на этой стадии будет достаточно нагрева до 200-300 градусов. Важнейшим этапом является процесс отпуска заготовки, со стабилизацией и поддержанием температуры. В этот период игольчатая структура металла преобразовывается в сферическую.

В зависимости от времени выдержки форма и размеры зерна будут варьироваться от сорбита до троостита.

Сталь S420MH - 1.8847

Читайте также: