Сталь способы ее производства

Обновлено: 04.05.2024

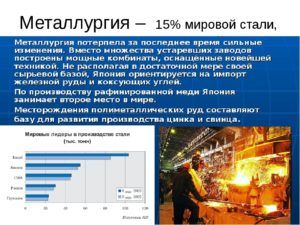

Для массового производства стали в современной металлургии основными исходными материалами являются передельный чугун и стальной скрап (лом). По химическому составу сталь отличается от передельного чугуна меньшим содержанием углерода, марганца, кремния и других элементов. Поэтому выплавка стали — передел чугуна (или же чугуна и скрапа(металлолома)) в сталь — сводится к проведению окислительной плавки для удаления избытка углерода, марганца и других примесей. При выплавке легированных сталей в их состав вводят соответствующие элементы.

Первыми способами получения стали из чугуна были кричный способ (XII—XIII вв.) и затем пудлинговый способ (конец XVIII в.). Продуктом плавки были крицы — небольшие куски — комья сварившихся между собой зерен металла. Получение плотного металла — сварочного железа — происходило при последующей ковке или прокатке. Во второй половине XIX в. появились и получили наибольшее развитие высокопроизводительные способы: бессемеровский (1856 г.) и томасовский процессы (1878 г.). Их недостатками являются, невысокое качество стали и ограниченность сырьевой базы, так как можно было использовать лишь некоторые чугуны (с определенным содержанием Si, S, Р). Поэтому примерно с начала нынешнего столетия основную массу стали выплавляли мартеновским способом (появился в 1864 г.) — менее производительным, но позволяющим выплавлять более качественную сталь. Кроме того, для выплавки мартеновской стали, используется наиболее распространенный чугун (непригодный для бессемеровского и томасовского передела) и огромное количество вторичного металла — стального скрапа.

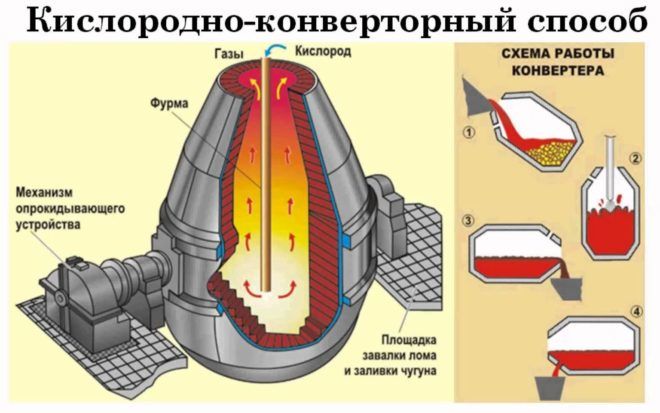

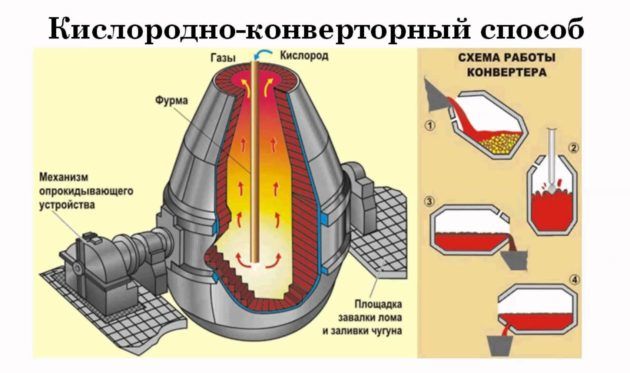

В 50-х годах XX в. появился новый, прогрессивный способ выплавки стали — кислородно-конверторный процесс. Благодаря значительным технико-экономическим преимуществам этот способ быстро получил очень широкое применение, вытесняя мартеновский способ в массовом производстве стали.

В настоящее время в мировом производстве около 40 % стали выплавляют кислородно-конверторным способом и около 40 % мартеновским способом; при этом за последнее время доля кислородно-конверторной стали непрерывно возрастает, а доля мартеновской стали сокращается.

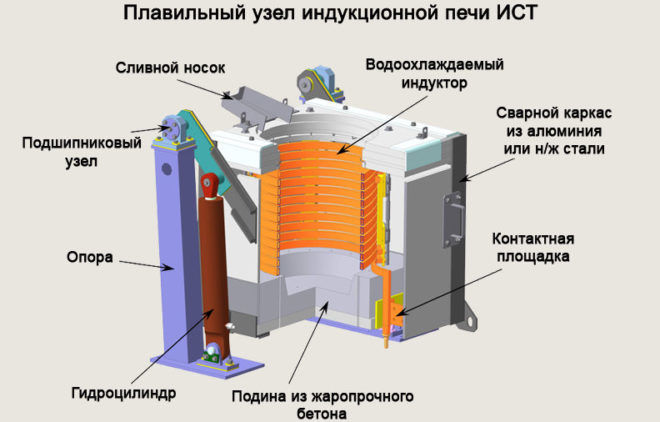

Выплавка качественных сталей в электрических дуговых и индукционных печах началась в конце XIX- начале XX вв. Электросталь стоит дороже, но превосходит по качеству кислородно-конверторную и мартеновскую сталь; ее производство – около 20 % от всей массы стали – непрерывно возрастает. В связи с возрастающими требованиями к стали все большее применение получает внепечное ваккумирование, рафинирование синтетическими шлаками в ковше и другие новые прогрессивные технологические способы.

Сталь особо высокого качества выплавляют в вакуумных электрических печах, а также путем электрошлакового, плазменного переплава и других новейших методов.

Сущность процесса получения сталиОсновными исходными материалами для производства стали являются передельный чугун и стальной лом (скрап). Сравнения химических составов передельного чугуна и стали показывает, что содержание углерода и примесей в стали существенно ниже, чем в чугуне (см. таблицу).

Состав передельного чугуна и низкоуглеродистой стали

| Материал | Состав, % | ||||

| Углерод | Кремний | Марганец | Фосфор | Сера | |

| Передельный чугун Низкоуглеро- дистая сталь | 4,0 – 4,4 0,14 – 0,22 | 0,76 – 1,26 0,12 – 0,3 | До 1,75 0,4 – 0,65 | 0,15 – 0,3 0,05 | 0,03 – 0,07 0,055 |

Таким образом, для передела чугуна в сталь необходимо снизить содержание углерода и примесей. Поэтому сущностью любого металлургического передела чугуна в стальявляется снижение содержания углерода и примесей путем их избирательного окисленияи перевода в шлак и газы в процессе плавки. В результате окислительных реакций, осуществляемых на первом этапе передела чугуна в сталь, углерод соединяется с кислородом, образуя СО, который удаляется в атмосферу печи. Кремний, марганец, фосфор, сера образуют окислы или другие соединения, нерастворимые или малорастворимые в металле (SiO2, МnО, СаS и др.), которые в процессе плавки частично удаляются в шлак.

Однако в полной мере окислить примеси не удается, так как, несмотря на их значительно большее сродство к кислороду, чем у железа, по мере снижения содержания примесей в соответствии с законом действующих масс начинает окисляться железо. Окислы железа растворяются в железе, насыщая металл кислородом. Сталь, содержащая кислород, непригодна для обработки давлением - ковки, прокатки, так как в ней образуются трещины при деформации в нагретом состоянии.

Для уменьшения содержания кислорода в стали в процессе плавки ее раскисляют, т. е. вводят в нее элементы с большим сродством к кислороду, чем у железа. Взаимодействуя с кислородом стали, эти элементы образуют нерастворимые окислы, частично всплывающие в шлак. Для раскисления стали используют ферросплавы - ферросилиций, ферромарганец, а также алюминий. Раскисление является завершающим этапом выплавки стали.

Чугун переделывают в сталь в различных по принципу действия металлургических агрегатах. Основными их них являются кислородные конвертеры, мартеновские печи и электропечи. Соотношение между способами производства стали непрерывно изменяется. Объем производства стали, выплавляемой в высокопроизводительных агрегатах- кислородных конвертерах и крупных электропечах, возрастает, а стали, выплавляемой в мартеновских печах, постепенно уменьшается.

Особенности производства стали

Сталь – это прочный материал и основной конструкционный материал для машиностроения. Он представляет сплав железа с углеродом, содержание которого в структуре составляет 0,01–2,14%. В состав также входят в незначительных количествах кремний, марганец и сера. Этот материал обладает исключительными механическими свойствами: твердостью и ковкостью, благодаря им он считается основным конструкционным материалом в машиностроении. Трудно представить, что могло бы заменить материал. Но активное развитие производство стали и других металлов. Из стали изготавливаются самые разнообразные изделия – от канцелярских скрепок до станин многотонных прессов и обшивки корпусов морских судов.

Процесс производства

Производится сталь плавкой. Исходным сырьем служат чугун, лом самой стали или чугуна, окатыши, флюсы и ферросплавы.

Сам чугун по природе – недостаточно твердый и хрупкий материал, поэтому имеет ограниченное применение.

Однако, он незаменим в качестве сырья для получения стали. Суть плавки состоит, в случае применения передельного чугуна, в снижении процентного содержания углерода в нем до требуемого уровня.

Выводятся не предусмотренные в конечной рецептуре примеси. Традиционный состав шихты представляет 55% чугуна и 45% стального лома (скрапа). Существует также рудный процесс, когда к компонентам добавляется рудный материал или скрап-процесс для переработки отходов машиностроительного производства.

Чтобы в процессе плавки примеси и углерод легче выводился из состава компонентов, они переводятся в газы и шлак. В первую очередь при взаимодействии чугуна с кислородом железо окисляется, образуя закись железа FeO.

Одновременно окисляются C, Si, Mn и P, при этом происходит отдача кислорода оксидом железа химически активным примесям. К массе шихты добавляют флюс для лучшего растворения металла: известняк или известь, боксит. В качестве топлива используют каменноугольную пыль, жидкий мазут, природный или коксовый газ.

Особенности процесса

Процесс производства стали происходит последовательно в три этапа.

Первый этап – расплавление породы. На этапе его проведения формируется расплав в ванне и окисляется металл, отдавая одновременно кислород кремнию, фосфору и марганцу.

Одна и главных задач этого этапа – удаление фосфора. Для ее осуществления требуется сравнительно невысокая температура и присутствие в достаточном количестве FeO. При взаимодействии ингредиентов фосфорный ангидрид образует с оксидом железа нестойкое соединение (FeO)3 + P2O5.

Присутствие в шлаке более стойкого основания СаО вызывает замещение FeO. В результате оно связывает фосфорный ангидрит в другое соединение (CaO)4 х P2O5 + 4 Fe, чего и требовалось добиться.

Чистый Fe высвободился в расплаве, а фосфор образовал шлак, который удаляется с зеркала металла и утилизируется за ненадобностью. Поскольку фосфорный ангидрид преобразует состав шлака, процесс должен идти непрерывно.

Поэтому FeO должен непрерывно пополняться за счет загрузки новых партий железной руды и окалины, наводящих в расплаве железистый шлак.

Особенности второго этапа

Технология производства стали на втором этапе называется кипением стали. Основное назначение заключается в процентном снижении содержания углерода за счет окисления. FeO + C = CO + Fe.

Реакция окисления происходит более интенсивно при кипении и сопровождается поглощением тепла. Поэтому необходимо создавать постоянный приток тепла в ванну, а также для выравнивания температуры в расплаве.

При такой реакции окисления интенсивно выделяется газ оксида углерода CO, что вызывает бурное кипение в жидком агрегатном состоянии, по этой причине процесс называют кипением. Чтобы излишки углерода интенсивнее преобразовывались в окись, производство качественной стали предусматривает вдувание чистого кислорода и добавление в расплавленную структуру окалины. Поэтому таким важным является качество сырья для производства стали. Все исходные материалы проходят щепетильную проверку.

Немаловажным на этом этапе является вывод серы, благодаря чему повышается качество конечной стали. Используемая в компонентах сера, присутствует не в прямом виде, а в форме сульфида железа FeS.

При высоких температурах компонент также взаимодействует с оксидом СаО, образуя сульфид кальция CaS, который растворяется в шлаке, не соединяясь с железом. Это позволяет беспрепятственно выводить сульфид за пределы ванны.

Конвертерное производство сталиРаскисление

Третий этап – раскисление металла. После добавления кислорода (на предыдущем этапе) требуется снизить его содержание в чистой стали. Использованием О2 удалось добиться окисления примесей, но его остаточное присутствие в конечном продукте снижает качественные характеристики металла. Требуется удалить или преобразовать окислы FeO, связав кислород с другими металлами.

Для этого существуют два метода раскисления:

При диффузионном методе в расплавленный состав вводят добавки: алюминий, ферромарганец и ферросилиций. Они восстанавливают оксид железа и переводит в шлак. В шлаке оксид распадается и высвобождает чистое железо, которое поступает в расплав. Второй высвободившийся элемент – кислород улетучивается в окружающую среду.

Осаждающий метод предусматривает введение добавок, имеющих большее сродство с кислородом, чем Fe. Происходит замещение этими веществами железа в окисле. Они, как менее плотные, всплывают и выводятся вместе со шлаком.

Процесс раскисления продолжается при затвердевании слитка, в кристаллической структуре которого оксид железа и углерод взаимодействуют. В результате чего вместе с пузырьками азота, водорода он выводится.

Чем больше при раскислении выводится включений различных металлов, тем выше ковкость получаемой стали. Для проверки раскаленный кусок металла подвергают ковке, на нем не должны образовываться трещины. Такая проверка пробы говорит о правильном проведении процесса раскисления.

В зависимости от степени раскисления специалисты могут получить:

- спокойную сталь полного раскисления;

- кипящую раскисленную не полностью сталь, когда процесс выведения пузырьков угарного газа СО продолжается в ковше и изложнице.

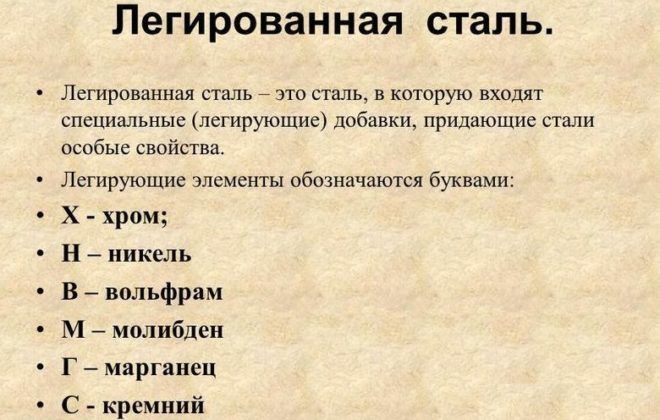

Для получения легированных сталей с добавками некоторых металлов в расплавленный металл добавляются ферросплавы или чистые металлы. Если они не окисляются (Ni, Co, Mo), то такие добавки могут вводиться на любом этапе плавки. Более чувствительные к окислению металлы Si, Mn, Cr, Ti добавляют в ковш или, что обычно и происходит, в форму для отливки металла.

Существуют основные способы получения стали в сталеплавлении.

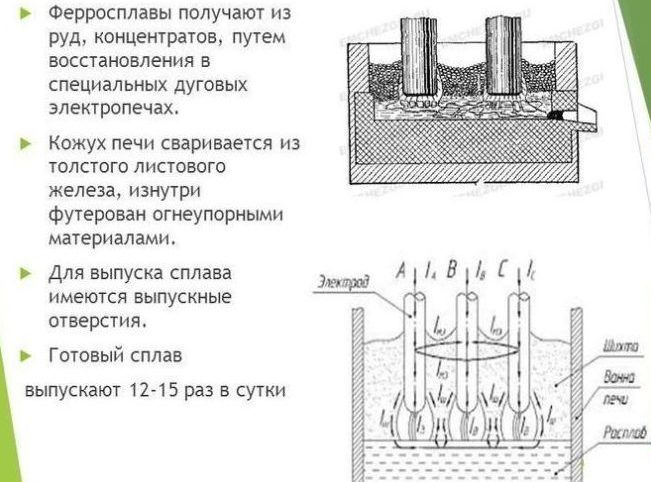

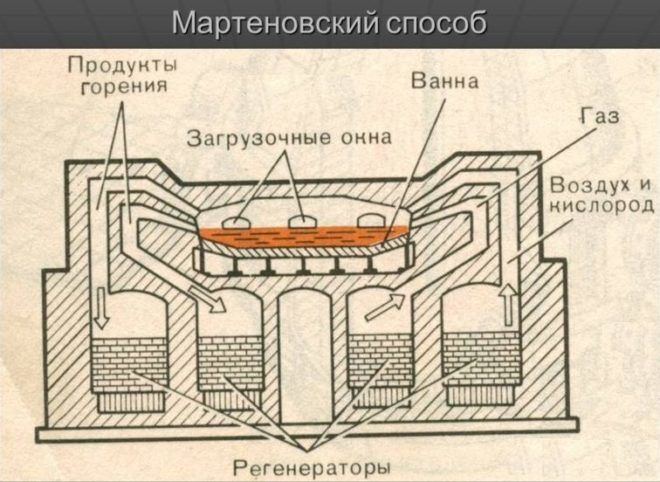

Мартеновский способ

Этот способ применяется для производства сталей высокого качества, применяемых в особо ответственных деталях машинах и точных механизмах.

В свое время он заменил трудоемкие и малопроизводительные тигельную и пулдинговую плавки, применявшиеся ранее.

Емкость загрузки одной отражательной печи, используемой при этом методе, достигает 500 тонн. Особенностью мартеновского способа является возможность переплавки не только передельного чугуна, но и металлургических отходов, металлического лома.

Температура нагрева жидкой стали достигает 2 тыс. градусов. Этот результат достигается специальной конструкцией мартеновской печи:

- применением дополнительного тепла регенераторов, получаемого сжиганием коксовального или доменного газа в струе горячего воздуха;

- отражения от свода закачиваемого газа в результате сгорание топлива в нем происходит над ванной с металлом, что способствует быстрому нагреву содержимого;

- применением реверсирования нагревающего потока.

Мартеновская печь состоит из следующих элементов:

- рабочего пространства с огнеупорной футеровкой стенок и завалочными окнами;

- подины (основания) из магнезитового кирпича;

- свода печи;

- головки печи;

- шлаковика для выведения пыли;

- регенератора с перекидными клапанами.

Процесс плавки занимает от 4 до 12 часов. С целью ускорения процесса плавки объем закачиваемого кислорода превышает потребности, что повышает производительность плавки на 20–30%.

Конвертерный метод

В конверторах выплавляют сорта стали для производства автомобильного листа, инструментальной стали сварных конструкций и других стальных заготовок. По качеству они уступают мартеновскими применяются для изготовления менее ответственных изделий.

В них содержится больше примесей, чем при мартеновском изготовлении. Благодаря высокому объему загрузки одной печи до 900 тонн, способ считается самым производительным, поэтому получил широкое распространение.

Производство стали и другого вида металла этим методом основано на продувке жидкого чугуна воздухом или кислородом под давлением 0,3–0,35 МПа, при этом металл разогревается до 1600 градусов. Плавка скоротечна и длится до 20 минут. За это время происходит окисление углерода, кремния и марганца, содержащихся в сырье, которые извлекаются из ванны с расплавом шлака.

Конвертер представляет сосуд ретортообразной (грушевидной) формы, состоящий из стальных листов с футеровкой изнутри. Для заливки чугуна и выпуска готовой стали используется одно отверстие, в него также загружается чугун и скрап.

Рождение сталиВместе с ними загружаются шлакообразующие вещества: известь и бокситы. Корпус охвачен опорным кольцом, прикрепленным к поворотным цапфам. С их помощью сосуд наклоняется и через это отверстие – летку выливается готовая сталь. Нижняя продувка осуществляется через сквозные отверстия (фурмы), сделанные в днище печи.

Исторически повелось, что используемый везде способ называется томасовским, бессемеровским. В прошлом веке преобладающим стал мартеновский процесс. Нагрев регенератора осуществляется продувкой печных газов, после чего он нагревается холодный воздух, поступающий на расплав.

В современных конструкциях чаще применяют верхний способ, при котором продувка на огромной скорости осуществляется через опускаемые к поверхности металла сопла. В России преимущественно используется именно верхняя продувка печей.

Находясь под струей воздуха, чугун интенсивно окисляется в зоне контакта. Поскольку его концентрация значительно больше других примесей, преимущественно образуется оксид железа. Но он растворяется в шлаке. Поэтому металл обогащается выделяемым кислородом.

Окисляются C, Cr и Mn, снижая процентное содержание в структуре металла. Окисление сопровождается выделением тепла. Благодаря присутствию шлаков СаО и FeO до разогрева происходит выведение фосфора в самом начале продувки.

Шлак с ним сливается и наводится новый. Производство стали сопровождается экспресс-анализами и контролем текущих изменений приборами контроля, вмонтированных в печь. Содержание фосфора в чугуне не должно превышать 0,075%.

Кислородно-конвертерный способ получения стали

Производство стали сегодня осуществляется в основном этим способом. На долю кислородно-конверторного производства совсем недавно приходилось до 60% мирового производства стали.

Однако, этот процент снижается в связи с появлением электродуговых печей (ЭДП). Продувка печей осуществляется чистым кислородом (99,5%) под высоким давлением.

Продукт кислородно-конвертерной печи представляет сталь с заданными химическими свойствами. Она поступает в машину непрерывного литья заготовок (МНЛЗ), где материал застывает в форме блюма или плиты. Для получения определенных жестких параметров металл подвергается вторичной переработке.

Электросталеплавильный способ

Производство стали электрической плавкой обладает рядом неоспоримых преимуществ. Этот способ считается основным при выплавке высококачественных легированных сталей.

Достигаемая при этом высокая температура позволяет выплавлять стали, содержащие тугоплавкие металлы:

Высокое качество достигается практическим отсутствием в сталях фосфора, серы и кислорода. Этот способ также применяется для производства широкой номенклатуры строительных сталей.

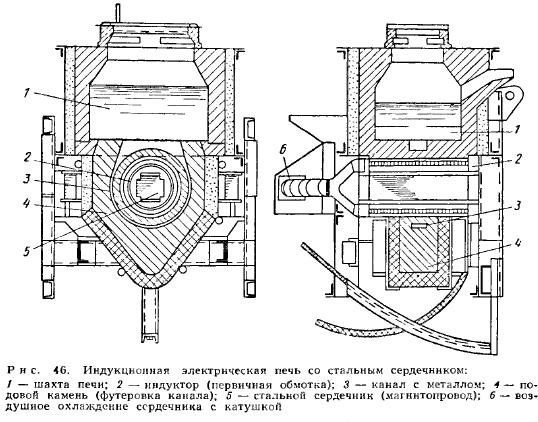

Выделение тепла не связано с потреблением окислителя, а происходит в результате преобразования электрической энергии в тепловую. Она выделяется при прохождении электрической дуги или наведения вихревых токов. В зависимости от принципа работы печи подразделяются на электродуговые и индукционные.

Электродуговая печь способна принять одновременно от 3,5 до 270 тонн сырья:

- жидкой стали из конвертеров;

- скрапа;

- железной руды.

Она имеет несколько электродов из графитосодержащего материала, к которым подводится электрическое напряжение. Время плавки составляет до 1,5 часа, при этом температура дуги достигает 6 тыс. градусов.

Особенности электроиндукционных печей

В электроиндукционных печах сталь выплавляют в небольших по объему (4,5–60 тонн) емкостях, именуемых огнеупорными тиглями. Вокруг тигля располагается индуктор, состоящий из большого количества витков провода.

При прохождении переменного тока внутри индуцируются вихревые токи большой силы, вызывающее плавление содержимого тигля. Электромагнитные силы одновременно перемешивают расплав стали. Продолжительность плавки в таких печах не превышает 45 мин.

Электросталеплавильный способ производит мало дыма, пыли и меньше излучает световой энергии. Однако, высокая стоимость электрооборудования при малой вместительности ограничивает применение этого способа.

Помимо рассмотренных вариантов, существуют не только основные способы производства стали. В современном сталеплавлении используется плавка в вакуумных индукционных печах и обогащение процентного содержания железа в окатышах плазменно-дуговым переплавом.

Виды получаемых сталей по химическому составу

Производимая этими методами сталь делится, в зависимости от химического состава, на две большие группы:

Процентное содержание элементов в углеродистой стали:

| Наименование | Fe | С | Si | Mn | S | P |

| Содержание в процентах | до 99,0 | 0,05–2,0 | 0,15–0,35 | 0,3–0,8 | до 0,06 | до 0,07 |

В углеродистых сталях прочность недостаточно сочетается с пластичностью. Недостаток устраняется введением добавок других металлов, такая сталь называется легированной.

Согласно ГОСТ 5200 выделяют три группы легированных сталей с допустимым содержанием примесей:

- низколегированная не более 2,5%;

- среднелегированная в диапазоне 2,5–10%;

- высоколегированная свыше 10%.

С каждым годом способы плавки усовершенствуются благодаря вводу в строй нового высокотехнологичного оборудования. Это позволяет получать в сталелитейной промышленности высококачественные стали с оптимальным содержанием добавок и металлов.

Производство стали

Сталь является одним из самых распространенных материалов на сегодняшний день. Она представляет собой сочетание железа и углерода в определенном процентном соотношении. Существует огромное количество разновидностей этого материала, так как даже незначительное изменение химического состава приводит к изменению физико-механических качеств. Сырье для производства стали сегодня представлено отработанными стальными изделиями. Также было налажено производство конструкционной стали из чугуна. Страны-лидеры в металлургической промышленности проводят выпуск заготовок согласно стандартам, установленным в ГОСТ. Рассмотрим особенности производства стали, а также применяемые методы и то, как проводится маркировка полученных изделий.

Особенности процесса производства стали

В производстве чугуна и стали применяются разные технологии, несмотря на достаточно близкий химический состав и некоторые физико-механические свойства. Отличия заключаются в том, что сталь содержит меньшее количество вредных примесей и углерода, за счет чего достигаются высокие эксплуатационные качества. В процессе плавки все примеси и лишний углерод, который становится причиной повышения хрупкости материала, уходят в шлаки. Технология производства стали предусматривает принудительное окисление основных элементов за счет взаимодействия железа с кислородом.

Выплавка стали в электропечи

Рассматривая процесс производства углеродистой и других видов стали, следует выделить несколько основных этапов процесса:

- Расплавление породы. Сырье, которое используется для производства металла, называют шихтой. На данном этапе при окислении железа происходит раскисление и примесей. Уделяется много внимания тому, чтобы происходило уменьшение концентрации вредных примесей, к которым можно отнести фосфор. Для обеспечения наиболее подходящих условий для окисления вредных примесей изначально выдерживается относительно невысокая температура. Формирование железного шлака происходит за счет добавления железной руды. После выделения вредных примесей на поверхности сплава они удаляются, проводится добавление новой порции оксида кальция.

- Кипение полученной массы. Ванны расплавленного металла после предварительного этапа очистки состава нагреваются до высокой температуры, сплав начинает кипеть. За счет кипения углерод, находящийся в составе, начинает активно окисляться. Как ранее было отмечено, чугун отличается от стали слишком высокой концентрацией углерода, за счет чего материал становится хрупким и приобретает другие свойства. Решить подобную проблему можно путем вдувания чистого кислорода, за счет чего процесс окисления будет проходить с большой скоростью. При кипении образуются пузырьки оксида углерода, к которым также прилипают другие примеси, за счет чего происходит очистка состава. На данной стадии производства с состава удаляется сера, относящаяся к вредным примесям.

- Раскисление состава. С одной стороны, добавление в состав кислорода обеспечивает удаление вредных примесей, с другой, приводит к ухудшению основных эксплуатационных качеств. Именно поэтому зачастую для очистки состава от вредных примесей проводится диффузионное раскисление, которое основано на введении специального расплавленного металла. В этом материале содержатся вещества, которые оказывают примерно такое же воздействие на расплавленный сплав, как и кислород.

Кроме этого, в зависимости от особенностей применяемой технологии могут быть получены материалы двух типов:

- Спокойные, которые прошли процесс раскисления до конца.

- Полуспокойные, которые имеют состояние, находящееся между спокойными и кипящими сталями.

При производстве материала в состав могут добавляться чистые металлы и ферросплавы. За счет этого получаются легированные составы, которые обладают своими определенными свойствами.

Способы производства стали

Существует несколько методов производства стали, каждый обладает своими определенными достоинствами и недостатками. От выбранного способа зависит то, с какими свойствами можно получить материал. Основные способы производства стали:

- Мартеновский метод. Данная технология предусматривает применение специальных печей, которые способны нагревать сырье до температуры около 2000 градусов Цельсия. Рассматривая способы производства легированных сталей, отметим, что этот метод также позволяет проводить добавление различных примесей, за счет чего получаются необычные по составу стали. Мартеновский метод основан на применении специальных печей.

- Электросталеплавильный метод. Для того чтобы получить материал высокого качества проводится производство стали в электропечах. За счет применения электрической энергии для нагрева сырья можно точно контролировать прохождение процесса окисления и выделения шлаков. В данном случае важно обеспечить появление шлаков. Они являются передатчиком кислорода и тепла. Данная технология позволяет снизить концентрацию вредных веществ, к примеру, фосфора и серы. Электрическая плавка может проходить в самой различной среде: избыточного давления, вакуума, при определенной атмосфере. Проводимые исследования указывают на то, что электросталь обладает самым высоким качеством. Применяется технология для производства качественных высоколегированных, коррозионностойких, жаропрочных и других видов стали. Для преобразования электрической энергии в тепловую применяется дуговая печь цилиндрической формы с днищем сферического типа. Для обеспечения наиболее благоприятных условий плавки внутреннее пространство отделывается при использовании жаропрочного металла. Работа устройства возможна только при подключении к трехфазной сети. Стоит учитывать, что сеть электрического снабжения должна выдерживать существенную нагрузку. Источником тепловой энергии становится электрическая дуга, возникающая между электродом и расплавленным металлом. Температура может быть более 2000 градусов Цельсия.

- Кислородно-конвертерный. Непрерывная разливка стали в данном случае сопровождается с активным вдуванием кислорода, за счет чего существенно ускоряется процесс окисления. Применяется этот метод изготовления и для получения чугуна. Считается, что данная технология обладает наибольшей универсальностью, позволяет получать металлы с различными свойствами.

Способы производства оцинкованной стали не сильно отличаются от рассматриваемых. Это связано с тем, что изменение качеств поверхностного слоя проходит путем химико-термической обработки.

Существуют и другие технологии производства стали, которые обладают высокой эффективностью. Например, методы, основанные на применении вакуумных индукционных печей, а также плазменно-дуговой сварки.

Суть данной технологии заключается в переработке чугуна и другого металлолома при применении отражательной печи. Производство различной стали в мартеновских печах можно охарактеризовать тем, что на шихту оказывается большая температура. Для подачи высокой температуры проводится сжигание различного топлива.

Схема мартеновской печи

Рассматривая мартеновский способ производства стали, отметим нижеприведенные моменты:

- Мартеновские печи оборудованы системой, которая обеспечивает подачу тепла и отвода продуктов горения.

- Топливо подается в камеру сгорания поочередно, то с правой, то с левой стороны. За счет этого обеспечивается образование факела, который и приводит к повышению температуры рабочей среды и ее выдерживание на протяжении длительного периода.

- На момент загрузки шихты в камеру сгорания попадает достаточно большое количество кислорода, который и необходим для окисления железа.

В кислородных конвертерах

Сегодня проводится производство различной стали в кислородных конвертерах. Данная технология предусматривает продувку жидкого чугуна в конвертере. Для этого проводится подача чистого кислорода. К особенностям этой технологии можно отнести нижеприведенные моменты:

- Конвертор – специальное оборудование, которое представлено стальным сосудом грушевидной формы. Вместительность подобного устройства составляет 100-350 тонн. С внутренней стороны конструкция выкладывается огнеупорным кирпичом.

- Конструкция верхней части предполагает горловину, которая необходима для загрузки шихты и жидкого чугуна. Кроме этого, через горловину происходит удаление газов, образующихся в процессе плавления сырья.

- Заливка чугуна и добавление другой шихты проводится при температуре около 1400 градусов Цельсия. Для того чтобы обеспечить активное окисление железа чистый кислород подается под давлением около 1,4 МПа.

- При подаче большого количества кислорода чугун и другая шихта окисляется, что становится причиной выделения большого количества тепла. За счет сильного нагрева происходит расплавка всего шихтового материала.

- В тот момент, когда из состава удаляется излишек углерода, продувка прекращается, фурма извлекается из конвертора. Как правило, продувка продолжается в течение 20 минут.

- На данном этапе полученный состав содержит большое количество кислорода. Именно поэтому для повышения эксплуатационных качеств в состав добавляют различные раскислители и легирующие элементы. Образующийся шлак удаляется в специальный шлаковый ковш.

- Время конверторного плавления может меняться, как правило, оно составляет 35-60 минут. Время выдержки зависит от типа применяемой шихты и объема получаемой стали.

Стоит учитывать, что производительно подобного оборудования составляет порядка 1,5 миллионов тонн при вместительности 250 тонн. Применяется данная технология для получения углеродистых, низкоуглеродистых, а также легированных сталей. Кислородно-конвертерный способ производства стали был разработан довольно давно, но сегодня все равно пользуется большой популярностью. Это связано с тем, что при применении этой технологии можно получить качественные металлы, а производительность технологии весьма высока.

В заключение отметим, что в домашних условиях провести производство стали практически невозможно. Это связано с необходимостью нагрева шихты до достаточно высокой температуры. При этом процесс окисления железа весьма сложен, как и удаления вредных примесей

Технологические особенности литья стали

Сталь – один из наиболее распространённых в глобальной промышленности строительных материалов. Она используется в металлообрабатывающей, автомобильной, пищевой, строительной и многих других отраслях. Иными словами, сегодня трудно представить жизнь без стальных деталей, присутствующих в каждом доме. Литье стали – это сложный технологический процесс, начавший активно развиваться и совершенствоваться ещё в XIX в.

Значение стали в мировой индустрии

Мировая сталелитейная промышленность – одна из самых развитых отраслей металлургии. Несмотря на недавний спад производства в связи с финансовым кризисом 2012 года, литье стали получило новый толчок и сейчас стремительно набирает обороты. Ежегодный спрос на этот метод неуклонно растёт в связи с тенденциями к урбанизации и индустриализации. Основные покупатели стальных изделий – страны с хорошо развитой инфраструктурой и промышленностью. Производство стали в мире составляет около 90% от объёма всех металлов.

Сталь широко применяется в строительстве дорог, зданий и инфраструктурных сооружений: самые крупные стадионы, аэропорты и мосты имеют, как правило, стальной скелет. Болты, гвозди и винты также изготовлены методом отливки стали в специальные формы. Несмотря на растущую долю алюминия на мировом рынке, литье стали ещё долго не сдаст свои позиции. В то же время сталелитейное производство характеризуется цикличностью, а, следовательно, и относительной нестабильностью.

Характеристика стали

Своим появлением сталь обязана железу – это сплав железа (Fe) с определённым содержанием углерода (C). Доля последнего в смеси должна варьироваться в пределах от 0,1 до 2,14%. Причём сплавы, содержащие более 0,6% углерода в своём составе, получили название «высокоуглеродистые». Такие материалы отличаются особенной прочностью, так как углерод придаёт стали твёрдость и снижает её пластичность. Если содержание углерода превышает отметку в 2,14%, то материал относится к чугунам.

В процессе литья стали в сплав могут быть добавлены так называемые легирующие элементы (вольфрам, ванадий, марганец, хром, титан, кобальт и другие). Эта процедура направлена на то, чтобы придать конечному материалу нужные свойства, такие как прочность, пластичность, обрабатываемость и т. д. При этом массовая доля содержания железа должна оставаться на уровне не менее 45%.

Вне зависимости от способа получения стали, материал содержит небольшое количество примесей марганца, фосфора, серы и кремния. Эти элементы способны негативно влиять на здоровье человека, поэтому сталь не относится к высокоэкологичным материалам.

Разновидность сталей

Есть несколько общепризнанных классификаций литья стали в зависимости от критерия оценки. По качеству и способу производства стали подразделяются на:

- обыкновенного качества;

- качественные;

- повышенного качества;

- высококачественные.

Отношение к той или иной категории определяется процентом содержания вышеупомянутых вредных примесей и соответствием технологическим и механическим характеристикам. Каждый из видов имеет свою сферу применения. По химическому составу стальные сплавы делятся на:

- Углеродистые, предназначенные для статических нагрузок. Внутри себя группа делится на низко-, средне- и высокоуглеродистую сталь.

- Легированные, содержащие дополнительные элементы, влияющие на физические свойства материала.

Классификация

Кроме того, существует классификация по способу применения стали:

- Строительная – обыкновенный материал с хорошей свариваемостью.

- Конструкционная – характеризуется высоким содержанием углерода, подходит для каркасов, кровельных работ, изготовления рельсов.

- Инструментальная – применяется для режущего инструмента (резец, стамеска, долото, сверло, напильник и др.).

- Легированная – универсальная смесь со специальной примесью. Подвид – низколегированная сталь для суровых климатических условий.

- Сталь особого назначения используется в точном судостроении и электротехнике.

Свариваемость – ещё один важнейший критерий для литья стали, ставший основанием для разделения сплавов на группы. Это свойство определяется способностью к раскислению:

- Спокойные – полностью раскисляются, содержат минимальное количество неметаллических примесей.

- Полуспокойные, схожие со спокойными по качеству.

- Кипящие – неокисленные стали с высоким процентным содержанием неметаллических компонентов.

Для удобства была введена специальная маркировка, которая позволяет определить, к какому виду относится тот или иной сплав и какими основными характеристиками он обладает. Важно помнить, что общемировой системы нет, и у каждой страны она своя. Так, на территории России принято придерживаться численно-буквенных обозначений.

Основные процессы и технологии литья стали

С развитием промышленности спрос на более устойчивый к внешним воздействиям материал возрастал, и перед человеком встала задача создать его, имея в арсенале лишь научные догадки и оборудование, оставлявшее желать лучшего. Благодаря пытливости учёных было разработано множество способов выплавки стали. Процесс состоит из нескольких этапов.

Плавка

С открытия стали как строительного элемента прошло несколько веков, в течение которых было запатентовано и реализовано множество методов литья. С недавнего времени она стала плавиться в основном несколькими способами. Большую их часть объединяет принадлежность к электроплавильным способам обработки металла. Электропечи – лучшие на сегодня агрегаты, позволяющие наиболее быстро и качественно выплавить смесь, точно настроив температуру плавления и заливки.

Первый метод – дуговые электропечи. В качестве источника тепла используется электрическая дуга с рабочим напряжением до 600 В и силой тока до 10 кА. Длина дуги регулируется, а также печь оснащена огнеупорным кожухом и рабочим окном для контролирования плавильного процесса. Ёмкость дуговой печи может достигать 400 т.

Второй востребованный метод обработки стали – индукционные электропечи. Эти агрегаты подразделяются на конструкции с сердечником и без. Первая группа – печи низкой частоты, которые состоят из шахты и каналов, охватывающих сердечник и первичную обмотку трансформатора (индуктор). Залитый в канал жидкий металл провоцирует создание вторичного витка с мощным электрическим током, чья энергия трансформируется в тепловую. Материал быстро нагревается, что значительно экономит сырьё и электроэнергию. Дополнительное преимущество агрегата – отсутствие необходимости чистить каналы после предыдущей отливки.

Дополнительные методы

Индукционные печи без сердечника – это воздушные трансформаторы, принцип работы которых основан на поглощении выделяемой электромагнитной энергии загруженной в тигель шихтой (металлическим сырьём). Печи данного типа подразделяются на оборудование промышленной частоты (50 Гц) и высокочастотные (более 500 Гц).

Электричество позволяет быстро нагреть форму, поэтому в вышеперечисленных агрегатах выгодно изготавливать легированную сталь. Однако не меньшей популярностью пользуются такие способы как кислородно-конвертерный и мартеновский процессы.

Кислородно-конвертерный метод предусматривает литье стали из чугуна посредством окисления его примесей при помощи продувания кислородом. Система отличается простотой и высокой скоростью производства. Температура в камере поддерживается самим процессом окисления, обычно она составляет около 1600 °C.

Мартеновский процесс уходит корнями глубоко в историю – лишь в 1864 году удалось добиться температурных показателей, необходимых для срабатывания химических реакций. Тем не менее, ввиду относительной простоты реализации способ и по сей день широко используется.

Внутри себя процесс плавки также традиционно подразделяется на 3 основных этапа:

- Нагревание шихты и её расплавление.

- «Кипение» ванны – нагревание до максимальных температур для интенсивного окисления.

- Раскисление – на этом же этапе при необходимости проводится легирование.

Отливка сплава

После того как внутри печи или камеры произошло нагревание, расплавление и трансформация сырья в стальной сплав, его необходимо отлить в формы. Это происходит благодаря так называемой литниковой системе. Она является совокупностью каналов и резервуаров для подвода металла к форме для отливки.

Существуют различные типы форм для отливки стали, самые распространённые из них:

- песчаные формы для отливки – одноразовые, изготавливаются из смеси кварцевого песка, огнеупорной глины и каменноугольной пыли с опилками;

- оболочковые формы для отливки – обеспечивают герметическую точность, автоматизируют производство отливки, слитки получаются менее шероховатыми;

- выплавляемые формы для отливки – применяются для изготовления деталей высокой точности и любой сложности.

Каждый из видов форм для отливки обладает и достоинствами, и рядом недостатков, поэтому выбор в пользу того или иного способа осуществляется с учётом специфики производства конкретного изделия. Так, песчаные формы – это дёшево, но некачественно, в то время как литье стали с использованием выплавляемых моделей гарантирует высокую точность, но далеко не всегда оправдывает высокую себестоимость.

Был разработан самый экономичный способ отливки стальных слитков, получивший название «непрерывный» – получившийся сплав из ковша поступает в промежуточную форму для отливки, а оттуда – в медный кристаллизатор, где он начинает медленно затвердевать. На выходе слиток захватывается специальными тянущими роликами и дополнительно охлаждается водой. Скорость вытягивания стали из кристаллизатора составляет около 1 м/мин, после чего получившийся профиль режется на куски нужных размеров при помощи ацетиленокислородного лезвия.

Выводы

Сталелитейное производство обладает огромным промышленным потенциалом, так как спрос на литье стали ежегодно растёт. Совершенствование уже имеющихся технологий позволит создавать ещё более качественные элементы с нестандартными физическими свойствами.

Видео по теме: Литье по выплавляемым моделям

Способы получения стали зависят от применяемого оборудования:

При первом способе выплавка стали производиться в конвертере, представляющим собой стальной сосуд грушевидной формы, выложенный внутри огнеупорным кирпичом. Для получения стали ,в конвертер заливают жидкий чугун, имеющий высокую температуру (1250-1400 С) и загружают известняк, металлолом. Затем подают кислород под давлением. При этом кислород быстро выжигает из чугуна избыток углерода и др. примесей, известь взаимодействует с фосфором, серой и переводит их в шлак. По ходу плавки берут пробы металла на экспресс-анализ. Если содержание углерода соответствует заданному продувку кислородом прекращают и сталь сливают в ковш, а шлак сливают через специальное отверстие.

В готовой стали остается кислород в виде окисла железа. Для его восстановления в ковш вводят раскислители. Если сталь полностью раскислена и при застывании в изложницах из нее почти не выделяются газы, ее называют «спокойной». При выплавке спокойной стали в качестве раскислителей вводят сначала ферромарганец, потом ферросилиций и в последнюю очередь алюминий.

В тех случаях, когда из стали не удален кислород при ее разливке в изложницы и постепенном охлаждении последний взаимодействует с углеродом. с образованием окиси углерода. При интенсивном выделении окиси углерода поверхность металла как бы бурлит и сталь называют «кипящей». В этом случае в качестве раскислителей вводят только ферромарганец.

Наличие в жидком металле растворенных газов является причиной образования в слитке пустот, снижающих свойства стали. Для предотвращения образования пустот необходима дегазация жидкой стали до разлива ее в изложницы. Наиболее полная дегазация достигается обработкой стали в вакуумных камерах, в результате которой значительно повышаются плотность слитка и физико-механические свойства металла. После раскисления и дегазации сталь разливают по изложницам.

Существует два типа конвертеров- бессемеровский и томассовский, которые отличаются видом футеровки (огнеупорный материал).Для кремнистых чугунов- бессемеровский конвертер, для чугунов, обогащенных окислами фосфора- томассовский. В кислородных конвертерах выплавляют углеродистые, низколегированные и легированные стали. Из таких сталей изготовляют проволоку, трубы, рельсы.

Преимущества конвертерного способа:

1) высокая производительность;

2) компактность и простота устройства конвертера;

3) 3) низкая себестоимость стали.

Недостатки:

1)в конвертерах перерабатывается только жидкий чугун, а переработка металлолома возможна в небольшом количестве (до 10%);

2)в процессе продувки наряду с выгоранием углерода и других примесей выгорает немалая часть железа (потери металла составляют 10-15%);

3)процесс получения стали вследствие большой скорости с трудом поддается регулированию, что сокращает возможность получения стали точно определенного состава.

Конвертерную сталь применяют главным образом для изготовления изделий не требующих от металла особо высоких качеств.

Технологический процесс производства стали представлен на рис. 10.6.1

| кислород | |

| Жидкий чугун | Металлолом |

| Конвертер | |

| Разливка стали в ковш | |

| Раскисление стали | |

| Дегазация стали | |

| Разливка стали в изложницы |

Рис.10.6.1 Технологический процесс изготовления стали.

При конвертерном способе производства стали возможность переработки металлолома невелика. С ростом потребления металла и развитием машиностроения проблема утилизации отходов металлообработки и металлолома становится все более актуальной и она обусловила возникновение нового способа производства стали - в мартеновских печах.

Мартеновская печь-это печь особой конструкции пламенная печь, в которой металл плавится под непосредственным воздействием пламени горящего топлива. Мартеновская печь работает на газообразном и жидком топливе (мазуте).

В зависимости от состава шихты различают скрап-процесс и скрап-рудный процессы плавки. При скрап–процессе в печь загружаются скрап (55-75%) и чушковый чугун (25-45%). При скрап-рудном процессе в печь заливают жидкий чугун (55-75%), добавляют руду (12-20%) и скрап

Преимущества мартеновского способа:

1) процесс плавки хорошо поддается управлению, что дает возможность получать сталь высокого качества и определенного состава;

2) возможность использования постоянно возрастающих ресурсов вторичного сырья (отходы сталелитейного производства, отходы металлообработки, амортизационный лом, который образуется в процессе эксплуатации машин и металлических изделий).

1) значительный расход топлива.

Одним из основных путей снижения себестоимости стали является снижение расхода топлива и увеличение производительности мартеновских печей.

Производство стали в электрических печах (дуговые и индукционные печи) является более совершенным, чем предыдущие способы. Наиболее широкое распространение в металлургической промышленности поучили дуговые электрические печи. При плавке стали в дуговых электропечах в состав шихтовых материалов входят в основном стальной лом и скрап с добавками чугуна, железной руды, флюсов, раскислителей и ферросплавов. В этих печах плавку металла осуществляют теплом, выделяемым электрической дугой, образуемой между электродами и металлом (служащим вторым электродом) (температура до 3500°С).

В индукционных печах плавку металла осуществляют теплом, выделяемым от вихревых токов, образующих от подачи на корпус индуктора тока высокой частоты. Плавку ведут быстро, поэтому металл не успевает сильно окислиться. Плавка в индукционных печах ведется в воздушной среде или вакууме.

Преимущества способа получения стали в электропечах:

1) создание высокой температуры в плавильном пространстве печи дает возможность быстро проводить плавку;

2) получать сталь и сплавы любого состава;

3) использование известкового шлака, способствует хорошему очищению металла от вредных примесей серы и фосфора;

4) возможность ведения плавки при всех режимах и условиях производства;

5) создание воздушной среды или вакуума в печи способствует хорошему раскислению и дегазации стали.

1) значительный расход электроэнергии и электродов;

2) высокая стоимость получения стали.

В электропечах получают высоколегированные жаростойкие, жаропрочные и конструкционные стали и сплавы с особыми свойствами. В обычных сталеплавильных печах трудно, а иногда и невозможно получить металл, который удовлетворял бы возросшим потребностям современной техники. Поэтому большое развитие получают различные специальные способы производства высококачественных сплавов и сталей. К ним относятся плазменный, электрошлаковый, вакуумный, и другие. наиболее перспективны методы внепечной обработки стали: обработка жидкой стали в вакууме, продувка стали газами, обработка стали жидкими синтетическими шлаками.

Выбор способа производства стали зависит от ряда технических, экономических и географических факторов. Предпочтение отдается тому способу производства, который позволяет получить сталь необходимого состава и высокого качества при меньшей ее себестоимости.

Вопросы для самопроверки:

1.Назовите виды сырья используемые при производстве чугуна и стали.

2.В чем заключается доменный процесс?

3.Где используются продукты доменной плавки?

4.Назовите технико-экономические показатели плавки.

5. Каковы пути интенсификации доменного процесса?

6.Какое влияние оказывает подготовка шихтовых материалов на себестоимость чугуна?

7.В чем заключается сущность передела чугуна в сталь?

8.Назвать и охарактеризовать способы производства стали.

9. Каковы преимущества и недостатки способа производства стали в мартеновских печах?

10.В чем заключается операция «дегазация стали»?

Дополнительная литература

1.Бурла М.П., Гушан В.А., Казмалы И.М..Экономика Приднестровья на переходном этапе Тирасполь.:ИПЦ «Шериф», 2000

Читайте также: