Сталь у11а термическая обработка

Обновлено: 29.04.2024

2. Для изготовления молотовых штампов выбрана сталь 5ХНВ. Укажите состав, назначьте и обоснуйте режим термической обработки, объяснив влияние легирования на превращения, происходящие при термической обработке данной стали. Опишите структуру и главные свойства штампов после термической обработки. 3

Характеристики материала 5ХНВ 3

Механические свойства при Т=20 °С материала 5ХНВ 4

Температура критических точек материала 5ХНВ 4

Химический состав в % материала 5ХНВ 4

3. Опишите характеристики жаропрочности, характер деформации и разрушения сплавов, работающих в условиях длительного нагружения при повышенных температурах. 5

4. Для заливки вкладышей ответственных подшипников скольжения выбран сплав Б83. Укажите состав и определите группу сплава по назначению. Зарисуйте и опишите микроструктуру сплава, Приведите основные требования, предъявляемые к баббитам. 9

5. Почему для изготовления инструмента применяется сталь с исходной структурой зернистого перлита? В результате какой термической обработки можно получить эту структуру? Приведите конкретный режим любой инструментальной стали. 11

1. Для изготовления плашек выбрана сталь у 11 а. Назначьте режим термической обработки, приведите его обоснование и укажите структуру и свойства плашек в готовом виде. Характеристика материала

Сталь инструментальная углеродистая

Виды поставки, предлагаемые предприятиями-рекламодателями: Нет данных

метчики ручные, рашпили, надфили, пилы для обработки древесины, матрицы для холодной штамповки, топоры, калибры простой формы и пониженных классов точности

Готовая продукция, предлагаемая предприятиями-рекламодателями: Нет данных.

Химический состав в % материала У11А .

Температура критических точек материала У11А.

Механические свойства при Т=20 o С материала У11А.

Твердость материала У11А после отжига

Углеродистые стали в исходном (отожженном) состоянии имеют структуру зернистого перлита, низкую твердость (НВ 170— 180) и хорошо обрабатываются резанием. Температура закалки углеродистых инструментальных сталей У11А должна быть 760—780 °С, т. е. несколько выше Ас1 но ниже Аст для того, чтобы в результате закалки стали получали мартенситную структуру и сохраняли мелкое зерно и нерастворенные частицы вторичного цементита. Закалку проводят в воде или водных растворах солей. Мелкий инструмент из сталей У10—У12 для уменьшения деформации охлаждают в горячих средах (ступенчатая закалка).

Отпуск проводят при 150—170°С для сохранения высокой твердости (62—63 НRС). Углеродистые стали можно использовать в качестве режущего инструмента только для резания материалов с малой скоростью, так как их высокая твердость сильно снижается при нагреве выше 190—200 °С.

2. Для изготовления молотовых штампов выбрана сталь 5ХНВ. Укажите состав, назначьте и обоснуйте режим термической обработки, объяснив влияние легирования на превращения, происходящие при термической обработке данной стали. Опишите структуру и главные свойства штампов после термической обработки.

Характеристики материала 5ХНВ

Сталь инструментальная легированная

для молотовых штампов паровоздушных и пневматических молотов с массой падающих частей до 3 тонн

Механические свойства при Т=20 °С материала 5ХНВ

Твердость материала 5ХНВ после отжига

HB 10 -1 = 255 МПа

Температура критических точек материала 5ХНВ

Химический состав в % материала 5ХНВ

Режим термической обработки: двухступенчатая закалка, первая при температуре – 950 градусов с охлаждением на воздухе, вторая при температуре – 860, охлаждение на воздухе с последующем отпуском 600 градусов на воздухе или в масле; цементирование.

При закалке на воздухе приобретают в сердцевине структуру нижнего бейнита или низкоуглеродистого мартенсита, что приводит к значительному упрочнению. В результате цементации повышается устойчивость переохлажденного аустенита в поверхностном слое, особенно в зоне промежуточного превращения, поэтому при закалке на воздухе на поверхности образуется высокоуглеродистый мартенсит, обладающий твердостью 58—62 НRС.

При насыщении стали углеродом понижается температура мартенситного превращения в поверхностном слое и возрастает количество остаточного аустенита, особенно в сталях 5ХНВ. Остаточный аустенит понижает твердость, а в некоторых случаях сопротивление износу и предел выносливости. Снижение количества остаточного аустенита достигается обработкой холодом (от —100 до —120 °С) после закалки или применением промежуточного высокого отпуска (600—640 °С) с последующей закалкой при возможно более низкой температуре.

При высоком отпуске из аустенита выделяются легированные карбиды.

При последующем нагреве под закалку значительная часть карбидов остается вне твердого раствора, а менее легированный аустенит при охлаждении превращается в мартенсит, и поэтому количество остаточного аустенита уменьшается, а твердость повышается. Сталь после такого высокого отпуска характеризуется меньшей прокаливаемостью при последующей закалке. При обработке холодом уменьшается количество остаточного аустенита и повышается твердость, однако происходит некоторое снижение предела выносливости, износостойкости и вязкости по сравнению с высоким отпуском.

Сталь 5ХНВ из-за высокой устойчивости аустенита в перлитной области не снижает твердости при отжиге. Для возможности обработки резанием сталь подвергается высокому отпуску при 630—640 °С, после которого она получает твердость 269—217 НВ.

Сталь марки У10А инструментальная

Расшифровка марки стали У10А: буква У говорит о том, что перед нами инструментальная нелегированная сталь, в которой присутствует углерод в количестве 1%, а буква А на конце обозначения говорит о том, что это высококачественная сталь с минимумом вредных примесей.

Высокоуглеродистая сталь У10А, У12А применяется для изготовления несложных калибров небольших размеров для измерительных инструментов.

Круглые плашки (лерки) для нарезки резьбы изготовляют из углеродистых сталей У10А и У12А и из легированных сталей 9ХС, ШХ15, ХВГ.

Наилучшим способом нагрева плашек под закалку является нагрев в соляной ванне с предварительным подогревом путём многократного погружения в эту же ванну. Можно также производить нагрев и в камерной печи. Выдержка при температуре закалки во всех этих случаях должна быть наименьшая. При нагреве в камерной печи режущую часть присыпают чугунной стружкой или углём с содой для предохранения от обезуглероживания и окисления, а при нагреве в соляной ванне резьбу покрывают зелёным мылом или густой пеной, приготовленной из хозяйственного мыла.

Охлаждение плашек из легированной стали производят в горячем масле с температурой 150-200°. Плашки из углеродистой стали диаметром менее 6 мм охлаждают в масле, а более 6 мм в воде (до потемнения) с переносом в масло. Охлаждение в масле плашек мелких размеров производят путем скатывания с противня, на котором их нагревают в камерной печи, или сбрасывания с приспособления при нагреве в ваннах. Отпуск плашек производят в масляной ванне и электропечах ПН31, Н15 или в печах лабораторного типа. Температура отпуска: для плашек, изготовленных из стали 9ХС, - от 200 до 240°, а для плашек, изготовленных из прочих марок сталей, - от 180 до 220°.

Резцы, изготовленные из углеродистой и легированной сталей, нагревают под закалку в свинцовых, соляных или камерных печах до соответствующей температуры и охлаждают - углеродистые в воде с переносом в масло, а легированные в масле. Отпуск производят в масляной ванне при температуре 160-180° в течение 1-2 час. с момента прогрева резцов. Твёрдость резцов не ниже Rc = 61.

Круглые резцы, изготовленные из углеродистой и легированной сталей, нагреваемые в камерных печах, необходимо также предохранять от обгара путём применения защитной газовой атмосферы или упаковки в ящики с изолирующей средой. Резцы из легированной стали охлаждают в масле, а из углеродистой стали в воде с переносом в масло.

Нередки случаи, когда на круглых резцах сложного профиля после закалки в воде образуются трещины. Калильщику трудно уловить время переноса резца из воды в масло. При охлаждении наружной тонкой части резца в воде до температуры ниже мартенситной точки происходит сокращение объёма на длине всей окружности, что и приводит к образованию трещин. Прорезыванием тонкой фрезой на резце трёх канавок образование трещин предотвращается. Отпуск резцов производится в масляной ванне при температуре 160-180° в течение 1-2 час. Требуемая твёрдость R0 = 62 - 65. Испытанию на торце подвергаются все резцы.

| Краткие обозначения: | ||||

| σв | - временное сопротивление разрыву (предел прочности при растяжении), МПа | ε | - относительная осадка при появлении первой трещины, % | |

| σ0,05 | - предел упругости, МПа | Jк | - предел прочности при кручении, максимальное касательное напряжение, МПа | |

| σ0,2 | - предел текучести условный, МПа | σизг | - предел прочности при изгибе, МПа | |

| δ5,δ4,δ10 | - относительное удлинение после разрыва, % | σ-1 | - предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа | |

| σсж0,05 и σсж | - предел текучести при сжатии, МПа | J-1 | - предел выносливости при испытание на кручение с симметричным циклом нагружения, МПа | |

| ν | - относительный сдвиг, % | n | - количество циклов нагружения | |

| s в | - предел кратковременной прочности, МПа | R и ρ | - удельное электросопротивление, Ом·м | |

| ψ | - относительное сужение, % | E | - модуль упругости нормальный, ГПа | |

| KCU и KCV | - ударная вязкость, определенная на образце с концентраторами соответственно вида U и V, Дж/см 2 | T | - температура, при которой получены свойства, Град | |

| s T | - предел пропорциональности (предел текучести для остаточной деформации), МПа | l и λ | - коэффициент теплопроводности (теплоемкость материала), Вт/(м·°С) | |

| HB | - твердость по Бринеллю | C | - удельная теплоемкость материала (диапазон 20 o - T ), [Дж/(кг·град)] | |

| HV | - твердость по Виккерсу | pn и r | - плотность кг/м 3 | |

| HRCэ | - твердость по Роквеллу, шкала С | а | - коэффициент температурного (линейного) расширения (диапазон 20 o - T ), 1/°С | |

| HRB | - твердость по Роквеллу, шкала В | σ t Т | - предел длительной прочности, МПа | |

| HSD | - твердость по Шору | G | - модуль упругости при сдвиге кручением, ГПа | |

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

В) Опишите структуру и свойства после термической обработки. Сталь У10– сталь инструментальная углеродистая

Применение: инструмент, работающий в условиях, не вызывающих разогрева режущей кромки: метчики ручные, рашпили, надфили, пилы для обработки древесины, матрицы для холодной штамповки, гладкие калибры, топоры. Химический состав стали приведен в таблице 3.

Химический состав стали, %

| C | Si | Mn | Ni | S | P | Cr | Cu |

| 0,96 – 1,03 | 0,17 – 0,33 | 0,17 – 0,33 | до 0,25 | до 0,028 | до 0,03 | до 0,2 | до 0,25 |

В таблице 4 представлены температуры критических точек.

Температуры критических точек, °С

| Aс1 | Ac3 (Acm) | Ar1 |

Механические свойства стали приведены в таблице 5.

| Предел прочности σв, МПа | Относительное удлинение после разрыва δ, % |

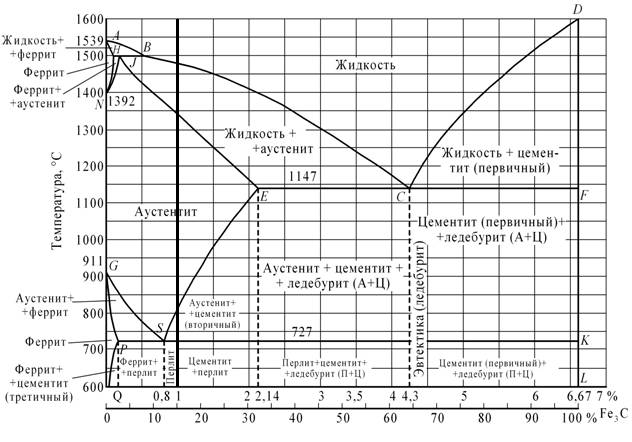

На рисунке 3 изображена диаграмма состояния «железо-цементит» с указанием линии сплава, соответствующей содержанию углерода 1,0%.

Заэвтектоидная сталь – это сталь, в которой содержится углерода более 0,8%, но менее 2,14%. Такое количество углерода содержится в инструментальной стали У10 (1,0 % углерода).

Закалкой стали называют такую операцию термической обработки, при которой стальные детали нагревают до температуры, несколько выше критической, выдерживают при этой температуре и затем быстро охлаждают в воде или масле.

Основное назначение закалки – получение стали с высокими твердостью, прочностью, износостойкостью и другими свойствами.

|

| Рисунок 3. Диаграмма состояния «железо-цементит» с обозначением линии, соответствующей заданной концентрации углерода |

Для закалки заэвтектоидные стали нагревают на 50…70°С выше точки Ас1. Температура закалки углеродистой инструментальной сталей У10 должна быть 780…800°С, т.е. несколько выше Ас1, но ниже Ас3 для того, чтобы в результате закалки сталь получила мартенситную структуру и сохранила мелкое зерно. Таким образом, после закалки в структуре заэвтектоидных сталей будет мартенсит с цементитом и небольшое количество остаточного аустенита. Закалку проводят в масле.

Для стали У10 производят низкотемпературный отпуск при 150…200°С, что обеспечивает инструменту максимальную твердость (HRC 62…64).

Отпуск заключается в нагреве закаленной стали до температуры ниже критической точки Ас1, выдержке при заданной температуре и последующем охлаждении с определенной скоростью. Отпуск является окончательной операцией термической обработки, в результате которой сталь приобретает требуемые механические свойства.

После отпуска снижаются закалочные микронапряжения, мартенсит закалки переводится в отпущенный мартенсит, повышается прочность и немного улучшается вязкость без заметного снижения твердости. Продолжительность отпуска 1…2,5 часа. Охлаждение после отпуска осуществляется на спокойном воздухе.

Микроструктура до отпуска та же, что и после закалки – мартенсит и остаточный аустенит. Структура отпущенной стали формируется в период выдержки при температуре отпуска, следовательно, именно в этот период происходит образование отпущенного мартенсита из закалочного. Охлаждение не оказывает влияния на структурное состояние стали.

Сталь марки У10

Расшифровка марки стали У10: букваУ говорит о том, что перед нами инструментальная качественная нелегированная сталь, в которой присутствует углерод в среднем 1%.

Инструмент из стали У10 и его термообработка: отрезовки, гладилки и кельмы изготовляют сварными. Полотна изготовляют из сталей У7, У10 и подвергают термической обработке до приварки рукоятки. Учитывая значительную площадь и небольшую толщину полотен, лучше всего закалку их производить между полыми охлаждаемыми закалочными плитами или между сплошными закалочными плитами, смазанными маслом. Отпуск производят при температуре 300- 400° в течение 15-20 мин. Требуемая твёрдость Rc = 42-52.

Фрезы из углеродистой стали У10 после нагрева под закалку в свинцовой или соляной ванне замачивают в воде и переносят в масло. Выдержка в воде должна быть наименьшая во избежание появления трещин в местах резких переходов и вдоль режущих кромок, например фрезу диаметром 25 мм охлаждают в воде 3-4 сек., а затем переносят в масло. Погружать в воду фрезы следует быстро, чтобы охлаждение было равномерным по всей длине. В случае отсутствия соляной или свинцовой печи фрезы можно нагревать в камерной печи с последующим замачиванием в воде только рабочей части и переносом в масло. При охлаждении в воде фрезу следует передвигать вверх и вниз для устранения резкой границы перехода от нагретой зоны к охлаждённой. Невыполнение этого может привести к возникновению трещин. Твёрдость Rc = 60-64.

Читайте также: