Сталь w1 российский аналог

Обновлено: 05.05.2024

Хомуты для шлангов и патрубков – важные детали любой инженерной системы, от которых зависит прочность, герметичность и долговечность соединения гибких магистралей. Очевидно, что хомут должен быть изготовлен из качественных материалов, устойчивых к коррозии в тех или иных условиях эксплуатации.

Многие производители обозначают материал хомута символами W1, W2, W3, W4, W5, которые говорят нам о степени стойкости изделия к процессам ржавления и о его магнитных свойствах.

Расшифровка материала:

Коррозионная стойкость при испытании в солевом тумане

- W1 – мин. 144 ч

- W2 – мин. 72 ч

- W3 – мин. 200 ч (допускается коррозия основного металла 10%)

- W4 – мин. 240 ч

- W5 – мин. 400 ч

По результатам тестов видно, что самая низкая сопротивляемость коррозии у хомута W2 из комбинированных металлов, она даже меньше, чем у стального W1 с цинковым покрытием. Далее антикоррозийные свойства в ряду W3, W4, W5 растут.

Нержавеющий хомут W3 из ферритного хромистого сплава AISI 430 (обозначение F1), характеризуется высокой механической прочностью, стойкостью к перепадам температур, атмосферной коррозии, водным растворам солей и органических кислот, нефтепродуктам.

Хомут W4 из аустенитной нержавейки А2 по коррозионной стойкости немного превосходит аналога из ферритного сплава W3, но стоит дороже из-за наличия в составе никеля, повышающего технологичность материала. Обе марки являются жаропрочными, экологичными и допущены к использованию с питьевой водой, в кухонном оборудовании.

Самые высокие нержавеющие свойства проявляются у хомута из материала W5 из нержавейки А4. Он подходит для использования в сильно агрессивных средах и в любых условиях, где требуется стойкость к кислотам, химикатам, хлорированной и морской (соленой) воде.

Магнитные свойства хомутов

- W1, W2 – легко намагничиваются;

- W3 – намагничиваются;

- W4 – трудно намагничиваются;

- W5 – не намагничиваются.

То есть, хомуты из нержавейки ферритного класса и оцинкованные хомуты способны намагничиваться, а из нержавейки аустенитного класса являются немагнитными. Но не только маркировка материала поможет определить магнитится или не магнитится изделие. Если вам известен химический состав сплава, из которого он изготовлен, то достаточно посмотреть, сколько в нем содержится никеля.

Если никеля больше 10%, то хомут не проявляет магнитных свойств и не притягивается к магниту.

Специалист в области крепежных и такелажных изделий. Более 10 лет работы в сфере строительства, ремонта и оборудования.

— "Мы стараемся донести до Вас только актуальную и достоверную информацию, будем рады Вашему отзыву относительно данной статьи"

Вкратце про марки стали (часть 1).

Самые простые и популярные марки высокоуглеродистых сталей: 1095, 52100, W-1,W-2.O-1 - имеют хорошую износостойкость и ударную прочность, что позволяет изготавливать из них хорошие и дешёвые ножи. Shirogami – хорошая сталь японского производства, различают Weiße Papierstahl (позволяет получить более острую режущую кромку) и Blaue Papierstahl (более износоустойчива), но все эти различия в стали для обычного пользователя незаметны. Самое важное, что японские производители выпускают трёхслойные или ламинированные клинки, отличающиеся высокой прочностью и износостойкостью, но к сожалению они не бывают тонкими.

Стали более высокого класса: A2,D2,M2.

А2 - отличается повышенной ударной прочностью при хорошей износостойкости и особенно хороша для больших ножей.

М2 - имеет очень высокую износостойкость, но меньшую ударную прочность. Прекрасна для небольших постоянно используемых ножей.

D2 - (немецкий аналог 1.2379), приблизительно соответствует российской Х12МФ, занимает промежуточное положение - более прочная чем М2 и более износостойкая чем А2, а также ржавеет намного меньше, чем любая другая высокоуглеродистая сталь.

Самая распространённая сталь у производителей - это 420 сталь (немецкий аналог 1.4034), приблизительно соответствует российской 40Х13. Она очень дешёва и имеет очень высокую сопротивляемость коррозии, высокую ударную прочность, но обладает не очень высокой износостойкостью. К сожалению, не все фирмы изготавливающие ножи из этой стали, серьёзно относятся к термообработке клинков. В сопротивляемости коррозии 420 проигрывает ещё более нержавеющим Н1 и X-15T.N., обладающим к тому же большей износостойкостью. Но к сожалению, клинки из этих сталей значительно дороже. Абсолютно нержавеющей стали нет в природе, поэтому у неё появились конкуренты просто не способные ржаветь - это титан и керамика. Кроме того, титан и керамика полностью немагнитны. Титан имеет прекрасную прочность, его практически невозможно сломать, но имеет никудышную износостойкость, в этом он проигрывает даже 420, тупится постоянно, что делает его использование для ножа несколько затруднительным. Керамика имеет прекрасную износостойкость, в этом она уступает только алмазу. Клинком из керамики можно резать стекло. На кухне такой нож можно месяцами не точить. Но керамика - очень хрупкий материал. Малейшая боковая нагрузка может сломать клинок. Сталь 425 является модификацией 420, имеет чуть большую износостойкость, используется довольно редко. Сталь AUS-6 также чуть более износоустойчива, чем 420.

Сталь 440А (немецкий аналог 1.4110), соответствует российской 65Х13 (приблизительно то же, что и шведская 12-С-27) - дешёва, обладает высокой ударной прочностью и достаточной износостойкостью, при немного меньшей сопротивляемости коррозии, чем 420. Хороший материал для больших дешёвых ножей. Похожая сталь AUS-8 чуть более износостойка, но сопротивляемость коррозии немного ниже. Сталь 440В (немецкий аналог 1.4112), соответствует российской 95Х18, чуть более хрупка, но более износостойка для изготовления клинков, используется редко.

Сталь 440С (немецкий аналог 1.4125), соответствует российской 110Х18 (примерно то же самое, что и австрийская N690) - очень распространённый и качественный материал для дешёвых клинков любых размеров. Хорошая износостойкость и ударная прочность, приемлемая сопротивляемость коррозии. Но к сожалению, часть производителей имеет проблемы с термообработкой, стараясь сэкономить. Примерно те же характеристики имеет и AUS-10, но сопротивляемость коррозии чуть ниже.

Стали ATS-34 и 154CM в отличие от 440С, почти всегда имеют надлежащее качество, т.к. используются только серьёзными производителями. Отличаются хорошей износостойкостью, но не очень высокой прочностью, имеют приемлемую сопротивляемость коррозии. Выпускаются также их аналоги, улучшенные методом порошковой металлургии: RWL-34 и CPM 154CM.

Стали VG-10 и GIN-1 примерно то же самое, но чуть менее износостойкие. Большинство пользователей не заметят разницу между 440C, AUS-10, ATS-34, 154CM, VG-10, GIN-1, N690. Эти стали близки по составу и свойствам, всё зависит от их термообработки и от вашего везения.

Самая лучшая из обычных нержавеек BG-42 имеет отличную износостойкость при приемлемой ударной прочности и сопротивляемости коррозии. Хороший материал для небольших ножей. Клинки из этой стали обычно дорого стоят.

Самые лучшие на данный момент высокоуглеродистые стали получают методом порошковой металлургии: CPM 3V, CPM 9V, CPM 10V,CPM 15V. Эти стали в разы превосходят обычные высокоуглеродистые стали в износостойкости и ударной прочности, но редко используются производителями, в связи со сложностью при их обработке. Клинки из этих сталей обычно дорого стоят.

CPM 3V - самая ударопрочная сталь, имеет также высокую износостойкость. Очень хороша для больших ножей.

CPM 9V - занимает второе место по ударной прочности и отличается очень высокой износостойкостью, прекрасный материал для любого ножа.

CPM 10V - имеет ещё более высокую износостойкость при не очень высокой ударной прочности, прекрасный материал для небольших ножей.

CPM 15V - ещё более износостойкая сталь, по износостойкости может сравнится только с керамикой, но значительно более прочная, наилучший материал для небольших постоянно используемых ножей.

Самые лучшие на данный момент нержавеющие стали получают также методом порошковом металлургии: CPM-S30V, CPM-S60V, CPM-S90V (старые названия CPM440V и CPM420V). Эти стали в разы превосходят обычные высокоуглеродистые и нержавеющие стали в износостойкости, при приемлемой ударной прочности. Клинки из этих сталей также обычно дорого стоят, в связи со сложностью их обработки.

CPM-S30V - самая новая и популярная у производителей порошковая нержавеющая сталь. Отличается самой высокой ударной прочностью и самой низкой износостойкостью среди порошковых нержавеющих сталей (что и обеспечило ей популярность среди крупных производителей). Но её износостойкость, тем не менее, выше, чем у любой непорошковой нержавеющей стали. Отличный материал для любых клинков.

CPM-S60V (CPM440V) - сталь, практически уже ушедшая в прошлое, намного более износоустойчивая, чем CPM-S30V, что делает её обработку довольно дорогостоящей, видимо в этом причина перехода на «бюджетную» CPM-S30V. Ударная прочность невысока. Прекрасный материал для небольших ножей.

CPM-S90V (CPM420V) - выигрывает у CPM-S60V по обоим параметрам. Чуть менее ударопрочная, чем CPM-S30V. Из-за высокой износостойкости редко используется крупными производителями. Но некоторые мелкие фирмы и индивидуалы на ней просто специализируются. На данный момент наилучшая нержавеющая сталь для производства небольших клинков (в том числе и для рыболовного ножа). Единственный недостаток - высокая стоимость клинков из этой стали.

Кроме вышеперечисленных, к лучшим нержавеющим сталям можно отнести также: ZDP-189, 20-CV, SRS-15, SGPS и 3G (ламинированный вариант SGPS), но в настоящий момент они пока не очень широко распространены.

Классы прочности нержавеющего крепежа

Механические характеристики болтов, винтов, шпилек из нержавеющих сталей регламентируются ГОСТ Р ИСО 3506-1-2009. Настоящий стандарт классифицирует нержавеющие крепежные изделия по классам прочности, которые принято обозначать двумя цифрами: 50, 70, 80 и писать через дефис с маркой стали: А1-50, А2-70, А4-80. Что означают эти цифры? – это 1/10 часть от минимального предела прочности на растяжение.

Для производства нержавеющего крепежа чаще всего применяются марки стали А2 (пищевая) или А4 (кислотостойкая), обозначенные так в системе EN ISO, или их приближенные аналоги AISI 304 (12X18H10) и AISI 316 (03Х17Н14М2). Крепежные изделия из коррозионно-стойких сплавов аустенитной группы не упрочняются закаливанием в отличие от изделий из черных металлов. Их главным легирующим компонентом являются хром и никель, а также молибден (для марки А4). Процентное содержание этих и других добавок определяет степень коррозионной стойкости крепежа, максимальные рабочие нагрузки и другие свойства.

Примеры обозначения прочности крепежа из нержавейки:

А2-50 – мягкая сталь с пределом прочности на разрыв минимум 500 Н/мм² (500МПа).

А2-70 – холоднодеформированная сталь с пределом прочности на разрыв минимум 700 Н/мм² (700МПа).

А4-80 – высокопрочный сплав с пределом прочности на разрыв минимум 800 Н/мм² (800МПа).

Маркировка наносится на головку болтов (винтов) рядом с клеймом изготовителя, а шпильки маркируются на гладкой части или на торце, если шпилька полнорезьбовая. Иногда на торец шпильки наносится цветовая кодировка марки сплава (для А2 – зеленая, для А4 – красная). Если маркировка класса прочности отсутствует, то в расчет принимается среднее значение – 70.

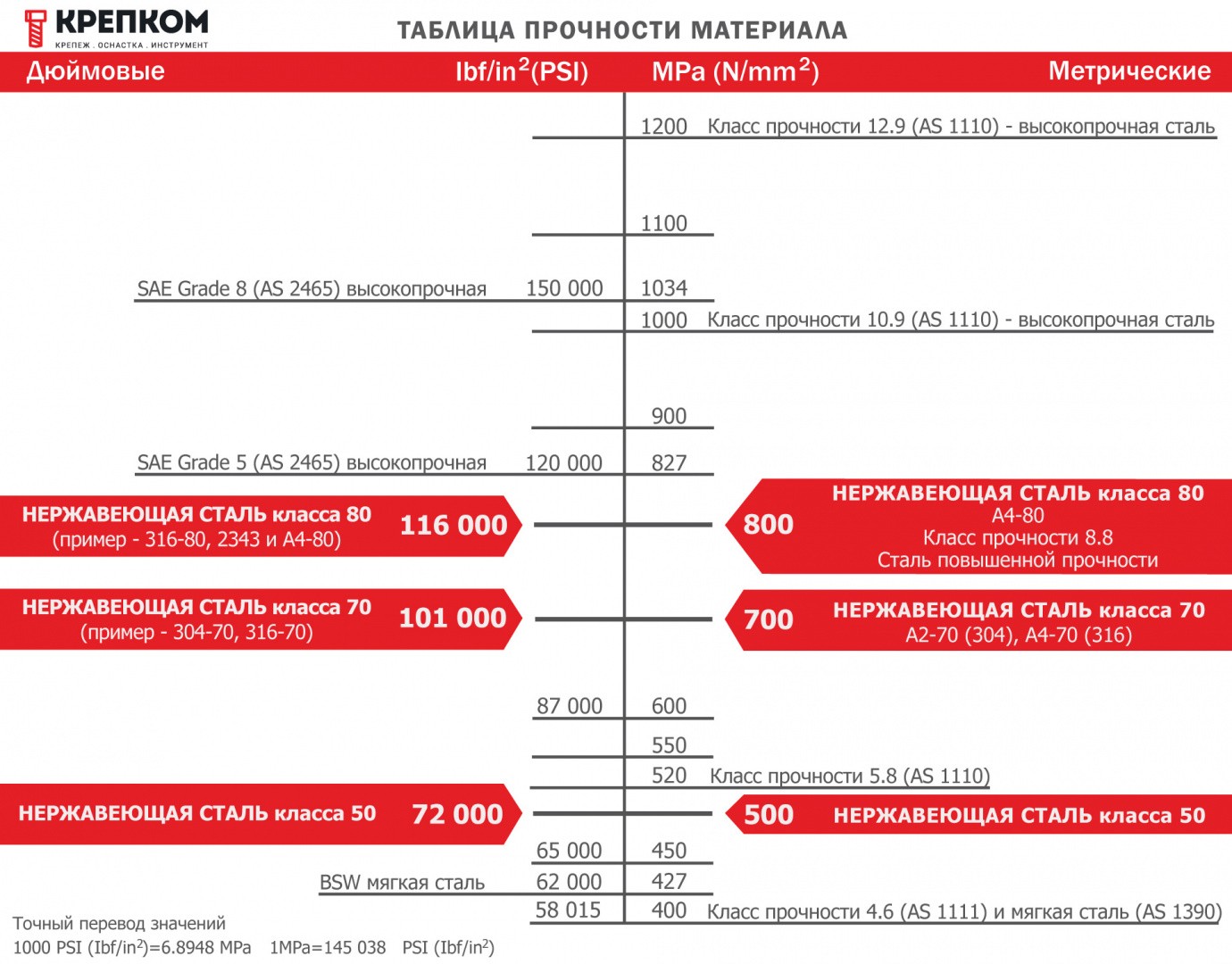

Для сравнения механических свойств болтов из нержавеющей и углеродистой стали обратимся к таблице:

| Группа стали | Углеродистые | Аустенитные А2, А4 | |||||

| Класс прочности | 5.6 | 6.8 | 8.8 | 10.9 | 50 | 70 | 80 |

| Предел прочности, Н/мм² | 500 | 600 | 800 | 1040 | 500 | 700 | 800 |

| Предел текучести, Н/мм² | 300 | 480 | 640 | 940 | 210 | 450 | 600 |

Подробнее о механических свойствах крепежа из углеродистой стали в специальной статье.

Из таблицы видно, что при близких значениях временного сопротивления, предел текучести у аустенитных сплавов меньше, поэтому они больше подвержены пластической деформации. Это свойство позволяет болтам или шпилькам не ломаться при превышении допустимого момента затяжки или при боковых изгибающих нагрузках. В худшем случае превышение усилия может привести к срыву резьбы. В то время как углеродистые стали более хрупкие и запредельные нагрузки могут привести к излому резьбового крепежа.

Расчет нагрузок для нержавеющих болтов

Зная прочностные характеристики аустенитных сплавов, не трудно рассчитать максимальную нагрузку на болты по формуле. Для примера взят болт М12, А2-70.

Np0.2 = As х Rp0.2 = 84.3 х 450 = 37935 Н, где:

As – расчетная площадь сечения М12 (см. ГОСТ Р ИСО 3506 табл. А.1.)

Rp0.2 – предел текучести

Для определения расчетной рабочей нагрузки полученное значение необходимо разделить как минимум на 20: 37935 / 20 = 1896 кг, а для большей уверенности в безопасности болтокомплекта лучше разделить на 30.

Класс прочности – важнейшая характеристика нержавеющей стали, прописанная в национальном стандарте ГОСТ Р ИСО 3506-1-2009, которую следует учитывать при расчете нагрузки на болтовое или шпилечное соединение.

Сравнительная таблица прочности

Марки нержавеющей стали AISI, ГОСТ, SUS. Таблицы, расшифровка, сравнение

Статья поможет сделать правильный выбор марки нержавеющей стали, подобрать аналоги иностранных сплавов, сравнить химический состав и свойства по таблице и получить ответы на часто задаваемые вопросы.

Нержавеющий крепеж изготавливается из различных марок коррозионно-стойкой стали. Каждая из них обеспечивает разную степень сопротивляемости процессам коррозии, которая значительно выше, чем у обычной стали. Существует несколько стандартов на нержавеющие стали (НЖ), разработанные в России, Америке, Японии и странах Европы.

Какую сталь можно назвать нержавеющей?

Все стали имеют одинаковый базовый состав: железо и углерод. Но нержавеющая сталь должна содержать не менее 10,5% хрома для образования защитной пленки оксида хрома, которая предотвращает дальнейшую поверхностную коррозию и препятствует ее распространению во внутреннюю структуру металла. В зависимости от марки его количество может доходить до 24%, кроме того, в состав могут быть включены дополнительные легирующие компоненты, такие как молибден, никель, титан, алюминий, медь, азот, фосфор или селен.

Существование нескольких марок нержавеющей стали затрудняет выбор, особенно когда названия и составы двух сплавов почти одинаковы. Это относится к наиболее распространенным маркам А2 и А4, где буква «А» указывает на принадлежность нержавейки к аустенитной группе (Austenitic), из которой производится 70% всех нержавеющих изделий. Данная маркировка пришла к нам из Германии.

Нержавеющая сталь А2 или А4 – какая лучше?

Химический состав сплавов А2 и А4 практически одинаков (18% хрома, 8% никеля, 0,08% углерода), за исключением одного легирующего компонента – молибдена, который добавлен в сталь А4 в количестве 2-3%. Что это дает? – Это повышает способность противостоять коррозии при воздействии химикатов, кислот, хлора, солевых растворов. Таким образом, крепеж из стали А4 лучше подходит для экстремальных условий окружающей среды, таких как плавательные бассейны, прибрежная зона, химические производства и т. д.

Нержавейка А2 и 304 / А4 и 316 – это одно и тоже?

Каждая марка имеет приближенные аналоги в различных системах классификаций:

- A2 по химическому составу идентична 304 (AISI), 1.4301 (DIN, EN), 12Х18Н10 (ГОСТ).

- A4 по химическому составу идентична 316 (AISI), 1.4401 (DIN, EN), 03Х17Н14М2 (ГОСТ).

Европейские производители часто используют и другую маркировку стали 304 (А2) – 18/8 или 18/10. Цифры обозначают процентное содержание хрома и никеля в составе, что является более понятным для рядового покупателя. Маркировка 316 (А4) выглядит так: 18/8/3, где 3 – легирующая добавка молибдена.

Что означает буква L в 304L, 316L?

L означает «низкоуглеродистый». Это вариант нержавеющей стали, содержащий меньше углерода. Сплав состоит из 0,02% углерода вместо 0,05%. Это не влияет на качество стали, но повышает ее стойкость при горячей сварке в среде TIG или MIG. Низкое содержание углерода в сплавах 304L, 316L помогает свести к минимуму/устранить выделение карбида в процессе сварки. Это позволяет использовать нержавеющую сталь 304L в состоянии «после сварки» даже в агрессивных средах.

Магнитная и немагнитная нержавейка

Нержавеющие стали, проявляющие магнитные свойства в любой состоянии:

- Ферритные – марки 409, 430 и 439.

- Мартенситные – марки 410, 420, 440.

Группа нержавеющих сталей, которые НЕ являются магнитными в необработанном, отожженном состоянии, но изготовленные из них крепежные изделия методом холодной штамповки могут стать слегка магнитными:

Фактически весь нержавеющий крепеж, поступающий из Китая и других стран, в той или иной степени является магнитным. Изделия из нержавейки 304 (A2) более магнитны, чем из 316 (A4). Холодное штампование и нарезание резьбы приводят к тому, что болты из нержавеющей стали становятся слабомагнитными, некоторые – в большей степени, некоторые – в меньшей, в зависимости от размера детали и скорости процесса обработки.

Какая нержавеющая сталь пищевая?

Пищевая нержавеющая сталь – это сталь, которая отвечает всем критериям, чтобы считаться термостойкой и безопасной для приготовления, приёма и хранения пищевых продуктов. Наиболее распространенной пищевой нержавейкой является тип А2 и ее эквиваленты AISI 304, 18/8 и 18/10.

Что означает маркировка А2-70, А2-80?

Крепеж, соответствующий маркировке A2-70 и А2-80, представляет собой холодно-обработанную деталь из нержавеющей стали А2 (AISI 304) с минимальной прочностью на разрыв 700 Н/мм² и 800 Н/мм² соответственно. Эта марка устойчива в широком диапазоне атмосферных сред и пресной воде. Аустенитная структура придает превосходную прочность и износостойкость даже при криогенных температурах.

Какой болт прочнее: нержавеющий или стальной класса 8.8, 10.9?

Прочность болта измеряется в МПа или Н/мм² и равно временному сопротивлению на разрыв, выше которого происходит его разрушение. Болт из нержавеющей стали класса прочности 80 имеет одинаковую прочность с болтом класса 8.8 из углеродистой стали, а именно 800 Н/мм². Высокопрочные болты 10.9 отличаются большей прочностью, равной 1000 Н/мм².

Примечание: при равных значениях прочности на растяжение, нержавеющие болты имеют меньший предел текучести, а это значит, что уже при меньших нагрузках с ними может произойти пластическая деформация.

Сталь А1 – это нержавейка?

Нержавеющая сталь А1 (она же 303, 1.4305) является самой легкообрабатываемой из всех аустенитных марок, что обусловлено увеличенным содержанием серы в составе. Однако добавление серы снижает коррозионную стойкость сплава до уровня ниже, чем у А2, и приводит к небольшому снижению ударной вязкости.

Марка А1 используется в тех областях, где требуется высокоточная механическая обработка деталей, поэтому она является наиболее подходящей для изготовления штифтов DIN 1471, DIN 1472, DIN 1473 со строгими допусками или, например, пломбировочных винтов DIN 404 с отверстиями в головке, которые можно получить только путем высверливания.

Чем отличаются марки AISI304 и SUS304?

Ничем! Основное различие между этими двумя сплавами заключается не в каких-либо физических свойствах или характеристиках, а в том, как они упоминаются в американских и японских источниках. Это близкие аналоги наиболее универсальной и широко используемой нержавеющей стали А2.

- AISI304 – американский институт чугуна и стали

- SUS304 – японский стандарт JIS

Все нержавеющие стали можно разделить на три группы:

Элементы, не указанные в таблице, не могут быть добавлены без согласования с заказчиком, за исключением элементов, предназначенных для завершения плавления. Должны быть предприняты все меры чтобы исключающий попадание таких элементов из отходов и сырья, которые могут изменить механические свойства или применяемость стали.

a Приведены максимальные значения, если не указано иное.

i Молибден может присутствовать по решению изготовителя стали. В случае если содержание молибдена влияет на условия применения стали, его содержание должно быть согласовано между изготовителем и потребителем стали.

k Если содержание хрома менее 17 %, содержание никеля должно быть не менее 12 %.

l Для аустенитных сталей с минимальным содержанием углерода 0,03 % содержание азота не должно превышать 0,22 %.

В таблице приведены лишь самые распространенные сплавы, используемые для изготовления крепежных изделий, такелажа, цепей, тросов, фурнитуры, замков-защелок, которые можно купить в нашем магазине.

Читайте также: