Сталь w2 что это

Обновлено: 27.04.2024

По стандартизации Американского института чугуна и стали (AISI) инструментальные стали подразделяет на следующие основные серии:

1) стали «W» — углеродистые, с закалкой в воде;

2) стали «L» — низколегированные;

3) стали «S» — ударостойкие;

4) стали «О» — с закалкой в масле;

5) стали «А» — с закалкой на воздухе;

6) стали «D» — высокоуглеродистые, высокохромистые;

7) стали «Н» — с высокой твердостью, теплостойкие;

8) стали «М» — быстрорежущие легированные молибденом;

9) стали «Т» — быстрорежущие легированные вольфрамом.

Американские инструментальные стали (AISI)

Каждый из этих типов инструментальных сталей подразделяется далее на конкретные стали. В обозначении стали к букве добавляется цифра, например, W2. Каждая такая серия сталей включает до десятки, иногда больше, различных сталей. Например, серия W включает стали от W1 до W7. В таблице 1 для ясности классификации представлены по 1-2 представителя всех серий инструментальных сталей со средним химическим составом.

Таблица 1 – Классификация AISI инструментальных сталей (средний химический состав)

Рейтинг инструментальных сталей по износостойкости, вязкости и теплостойкости

Наиболее важными свойствами инструментальных сталей считаются износостойкость, вязкость и теплостойкость. В таблице 2 приведены рейтинги этих трех основных свойств для каждой из сталей, указанных в таблице 1. Этот рейтинг представляет собой число от 1 до 10: число 10 обозначает самый высокий рейтинг.

Таблица 2 – Рейтинг износостойкости, вязкости и теплостойкости инструментальных сталей

В общем случае основные «рычаги» достижения высокого уровня трех основных свойств инструментальных сталей сводятся к следующему:

1) выше износостойкость – больше карбидов;

2) выше вязкость – ниже содержание углерода;

3) выше теплостойкость – больше легированных карбидов.

Инструментальные стали серии «W»

Буква «W» обозначает закалку водой (water). Эти стали аналогичны обыкновенным углеродистым сталям и имеют очень низкую закаливаемость. Как показано в таблице 2, вязкость этой стали повышается, если сталь получает поверхностную закалку. Это значит, что сталь закаливают со скоростью, которая обеспечивает образование мартенсита только вблизи поверхности, позволяя сердцевине оставаться не упрочненной и поэтому вязкой. Низкая теплостойкость по сравнению с другими сталями объясняется тем, что другие стали содержат легированные карбиды, такие как M3C, а не обычные Fe3C. Легированные карбиды сопротивляются укрупнению и растворяются при высоких температурах, что и дает сталям повышенную теплостойкость.

В последнем столбце таблицы 1 указано суммарное содержание легирующих элементов в стали. Это суммарное содержание легирующих элементов при движении по таблице сверху вниз возрастает. А это означает, что объемная доля карбидов тоже увеличивается.

Инструментальные стали серии «L»

Буква «L» досталась этой серии от слова «low» — все эти стали являются низколегированными и похожи на обычные низколегированные стали. Например, по существу сталь L6 очень близка к стали 4340 с содержанием углерода от 0,4 до 0,7 %.

Инструментальные стали серии «S»

Буква «S» у этих сталей от слова «shock» — удар, так как все они являются ударостойкими. Высокая вязкость, которая необходима для ударостойкости, достигается снижением содержания углерода в этих сталях до весьма низкого уровня. Однако это же является причиной низкой изностойкости и теплостойкости, характерных для этих сталей.

Инструментальные стали серии «O»

Буква «О» в обозначении этих сталей от слова «oil» — масло, так как все они получают закалку охлаждением в масле. Ключевые легирующие элементы в таблице 1 выделены зеленым цветом. В сталях серии «О» — это марганец и ванадий. Эти элементы дают сталям «О» повышенную закаливаемость по сравнению со сталями серии «W», что позволяет им получать закалку при охлаждении в масле.

Инструментальные стали серии «А»

Буква «А» обозначает закалку на воздухе (air). Закаливаемость этих сталей улучшена до такой степени, что они способных закаливаться при охлаждении на воздухе. Ключевыми легирующим элементами, которые обеспечивают высокую закаливаемость, являются хром и молибден.

Инструментальные стали серии «D»

Эти стали называют высокоуглеродистыми и высокохромистыми. Стали способны закаливаться на воздухе. Как видно в таблице 2, комбинация высокого содержания углерода с высоким содержанием легирующих элементов обеспечивает высокую износостойкость, довольно высокую теплостойкость, но весьма низкую вязкость.

Инструментальные стали серии «Н»

Буква «Н» обозначает здесь «hot hardness» — сохранение твердости при повышенных температурах, теплостойкость. Из этих сталей обычно изготавливают матрицы и другой прессовый инструмент для горячего прессования алюминия и его сплавов. Комбинация низкого содержания углерода и довольно высокое содержание легирующих элементов дает хорошую вязкость и теплостойкость, но весьма умеренную износостойкость.

Инструментальные стали серий «M» и «Т»

Буквы «М» и «Т» обозначают молибден и вольфрам (tungsten) в этих быстрорежущих сталях. Оба карбида этих элементов являются стабильными до весьма высоких температур. Поэтому высокий уровень этих легирующих элементов дает большую объемную долю карбидов в этих сталях. Это обеспечивает им хорошую износостойкость и теплостойкость, но слабую вязкость. Высокоуглеродистая сталь Т15 дает пример разработки инструментальной стали для максимального уровня износостойкости и теплостойкости в ущерб вязкости.

Марки стали червячных и силовых хомутов W1-W5

При классификации стальных хомутов по типу материала принято выделять 5 групп. Они обозначаются буквой W и суффиксом в виде порядкового номера от 1 до 5.

Хомуты W1 полностью состоят из оцинкованной (реже алюминированной) углеродистой стали. Защитное покрытие наносится в слой толщиной около 10 микрон. Хомут легко магнитится.

W2 - из нержавеющей стали AISI430 и оцинкованной метизной группы, а W3, в свою очередь, целиком нержавеющие. Оба типа магнитятся

W4 изготавливаются из стали марки AISI304, благодаря чему рекомендованы к использованию на пищевом оборудовании, к тому же эта сталь является труднонамагничиваемой.

Хомуты W5 самые дорогие в силу кислотоупорных и немагнитных свойств стали AISI316. Российский аналог этой титан-содержащей стали обозначается 10Х17Н13М2Т.

Данная градация по маркам стали одинаково подходит как для червячных, так и для силовых хомутов.

Все части хомута изготовлены из оцинкованной углеродистой стали

лента, корпус (замок)

оцинкованная сталь (легко намагничиваемая)

болт и цапфы (гайки-бочки)

Основные элементы хомута изготовлены из нержавеющей стали

Винт/болт изготавливается из оцинкованной стали

нержавеющая сталь AISI430 (намагничиваемая)

Все части хомута изготовлены из нержавеющей стали

Все элементы хомута изготовлены из пищевой нержавеющей стали

пищевая нержавеющая сталь AISI 304 (труднонамагничиваемая)

Все части хомута изготовлены из кислотоупорной нержавеющей немагнитной стали

кислотостойкая нержавеющая сталь AISI 316 (немагнитная)

Камлок – это тип быстроразъемного соединения (БРС), который применяют для: соединения рукавов в одну магистраль; подключения шлангов к емкостям; подключения насосного оборудования. Область…

Содержание: Где применяются хомуты нашего изготовления Какие хомуты мы предлагаем Специализированные модификации наших крепежных элементов Продукция компании Mega Fix хорошо известн…

Содержание: Особенности конструкции ремонтных муфт Особенности конструкции ремонтного соединения MGF-COP Таблица размеров муфт ремонтных Преимущества соединительных муфт MGF Муфта &…

Содержание: Состав и свойства Таблица процентного состава легирующих добавок стали AISI 304 Физико-механические свойства стали Характеристики стали Область применения Технология обработки стал…

Содержание: 1. Когда появился шланг? 2. Изобретение шлангового хомута Шланг появился гораздо раньше, чем был изобретен хомут для него. В Оксфордском словаре английского языка шланг описыв…

Содержание: Особенности и область применения спринклерного хомута Применение спринклерных крепежных изделий Чтобы подобрать требуемый грушевидный хомут Наша компания Mega-Fix предлагает купить…

Замена хомутов, с помощью которых собрана система глушителя – достаточно распространенная процедура. Даже если выхлопная система на вашем авто полностью сварная с завода, со временем может потре…

Содержание: Термоусадочная трубка: применение, достоинства и недостатки Как выполняется монтаж термоусадочной трубки Типы термоусадочных трубок Термоусадочная трубка: размеры Таблица разме…

Содержание: Какие виды штуцеров мы предлагаем? Какие размеры штуцеров у нас можно купить? Таблица диапазона доступных размеров штуцеров разного типа Без такого востребованного …

Компании Mega-Fix реализует силовые хомуты с Т-болтом, которые обладают уникальными эксплуатационными свойствами и появились на рынке относительно недавно. Такие крепежные элементы нашли широкое при…

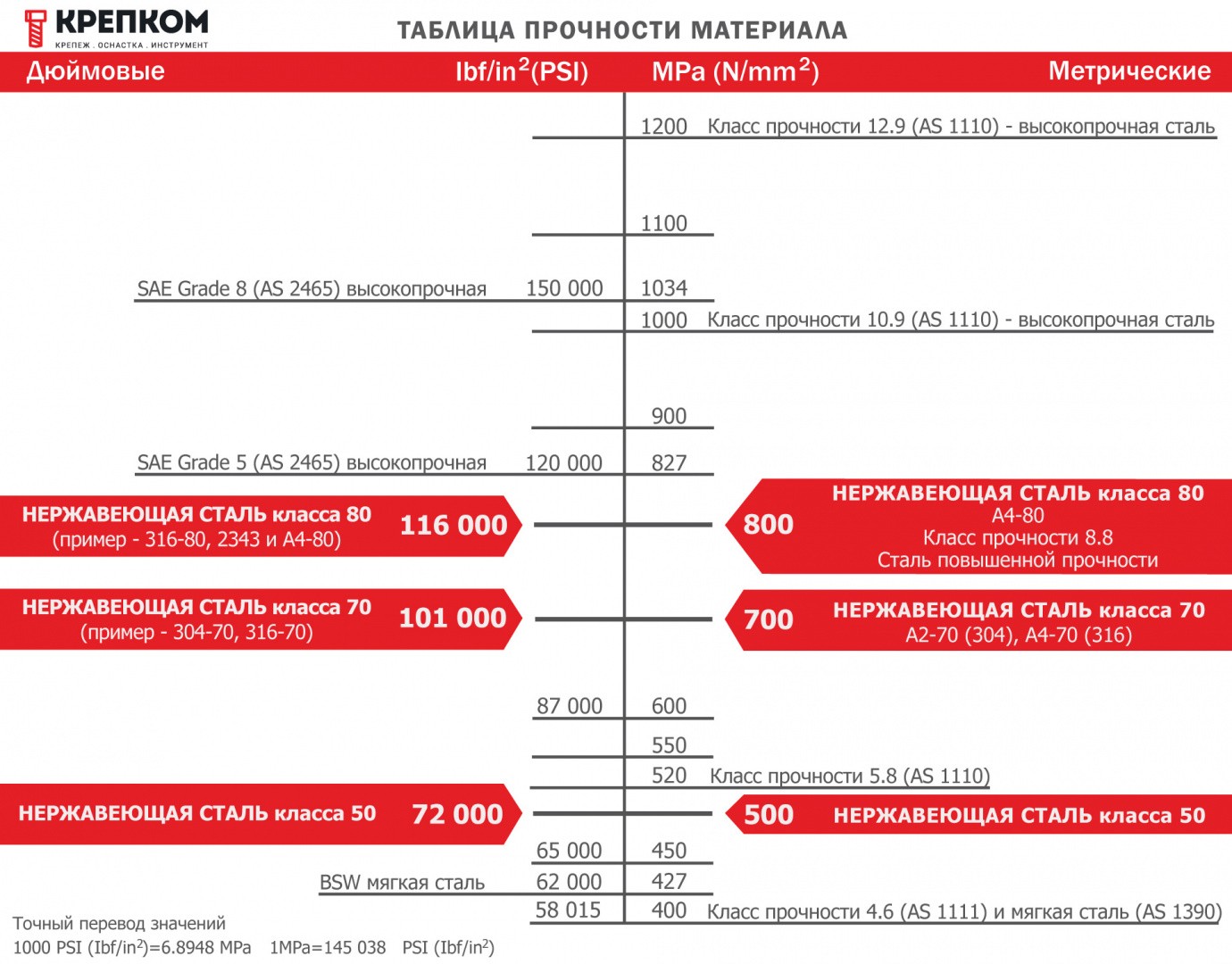

Классы прочности нержавеющего крепежа

Механические характеристики болтов, винтов, шпилек из нержавеющих сталей регламентируются ГОСТ Р ИСО 3506-1-2009. Настоящий стандарт классифицирует нержавеющие крепежные изделия по классам прочности, которые принято обозначать двумя цифрами: 50, 70, 80 и писать через дефис с маркой стали: А1-50, А2-70, А4-80. Что означают эти цифры? – это 1/10 часть от минимального предела прочности на растяжение.

Для производства нержавеющего крепежа чаще всего применяются марки стали А2 (пищевая) или А4 (кислотостойкая), обозначенные так в системе EN ISO, или их приближенные аналоги AISI 304 (12X18H10) и AISI 316 (03Х17Н14М2). Крепежные изделия из коррозионно-стойких сплавов аустенитной группы не упрочняются закаливанием в отличие от изделий из черных металлов. Их главным легирующим компонентом являются хром и никель, а также молибден (для марки А4). Процентное содержание этих и других добавок определяет степень коррозионной стойкости крепежа, максимальные рабочие нагрузки и другие свойства.

Примеры обозначения прочности крепежа из нержавейки:

А2-50 – мягкая сталь с пределом прочности на разрыв минимум 500 Н/мм² (500МПа).

А2-70 – холоднодеформированная сталь с пределом прочности на разрыв минимум 700 Н/мм² (700МПа).

А4-80 – высокопрочный сплав с пределом прочности на разрыв минимум 800 Н/мм² (800МПа).

Маркировка наносится на головку болтов (винтов) рядом с клеймом изготовителя, а шпильки маркируются на гладкой части или на торце, если шпилька полнорезьбовая. Иногда на торец шпильки наносится цветовая кодировка марки сплава (для А2 – зеленая, для А4 – красная). Если маркировка класса прочности отсутствует, то в расчет принимается среднее значение – 70.

Для сравнения механических свойств болтов из нержавеющей и углеродистой стали обратимся к таблице:

| Группа стали | Углеродистые | Аустенитные А2, А4 | |||||

| Класс прочности | 5.6 | 6.8 | 8.8 | 10.9 | 50 | 70 | 80 |

| Предел прочности, Н/мм² | 500 | 600 | 800 | 1040 | 500 | 700 | 800 |

| Предел текучести, Н/мм² | 300 | 480 | 640 | 940 | 210 | 450 | 600 |

Подробнее о механических свойствах крепежа из углеродистой стали в специальной статье.

Из таблицы видно, что при близких значениях временного сопротивления, предел текучести у аустенитных сплавов меньше, поэтому они больше подвержены пластической деформации. Это свойство позволяет болтам или шпилькам не ломаться при превышении допустимого момента затяжки или при боковых изгибающих нагрузках. В худшем случае превышение усилия может привести к срыву резьбы. В то время как углеродистые стали более хрупкие и запредельные нагрузки могут привести к излому резьбового крепежа.

Расчет нагрузок для нержавеющих болтов

Зная прочностные характеристики аустенитных сплавов, не трудно рассчитать максимальную нагрузку на болты по формуле. Для примера взят болт М12, А2-70.

Np0.2 = As х Rp0.2 = 84.3 х 450 = 37935 Н, где:

As – расчетная площадь сечения М12 (см. ГОСТ Р ИСО 3506 табл. А.1.)

Rp0.2 – предел текучести

Для определения расчетной рабочей нагрузки полученное значение необходимо разделить как минимум на 20: 37935 / 20 = 1896 кг, а для большей уверенности в безопасности болтокомплекта лучше разделить на 30.

Класс прочности – важнейшая характеристика нержавеющей стали, прописанная в национальном стандарте ГОСТ Р ИСО 3506-1-2009, которую следует учитывать при расчете нагрузки на болтовое или шпилечное соединение.

Сравнительная таблица прочности

Марки нержавеющей стали AISI, ГОСТ, SUS. Таблицы, расшифровка, сравнение

Статья поможет сделать правильный выбор марки нержавеющей стали, подобрать аналоги иностранных сплавов, сравнить химический состав и свойства по таблице и получить ответы на часто задаваемые вопросы.

Нержавеющий крепеж изготавливается из различных марок коррозионно-стойкой стали. Каждая из них обеспечивает разную степень сопротивляемости процессам коррозии, которая значительно выше, чем у обычной стали. Существует несколько стандартов на нержавеющие стали (НЖ), разработанные в России, Америке, Японии и странах Европы.

Какую сталь можно назвать нержавеющей?

Все стали имеют одинаковый базовый состав: железо и углерод. Но нержавеющая сталь должна содержать не менее 10,5% хрома для образования защитной пленки оксида хрома, которая предотвращает дальнейшую поверхностную коррозию и препятствует ее распространению во внутреннюю структуру металла. В зависимости от марки его количество может доходить до 24%, кроме того, в состав могут быть включены дополнительные легирующие компоненты, такие как молибден, никель, титан, алюминий, медь, азот, фосфор или селен.

Существование нескольких марок нержавеющей стали затрудняет выбор, особенно когда названия и составы двух сплавов почти одинаковы. Это относится к наиболее распространенным маркам А2 и А4, где буква «А» указывает на принадлежность нержавейки к аустенитной группе (Austenitic), из которой производится 70% всех нержавеющих изделий. Данная маркировка пришла к нам из Германии.

Нержавеющая сталь А2 или А4 – какая лучше?

Химический состав сплавов А2 и А4 практически одинаков (18% хрома, 8% никеля, 0,08% углерода), за исключением одного легирующего компонента – молибдена, который добавлен в сталь А4 в количестве 2-3%. Что это дает? – Это повышает способность противостоять коррозии при воздействии химикатов, кислот, хлора, солевых растворов. Таким образом, крепеж из стали А4 лучше подходит для экстремальных условий окружающей среды, таких как плавательные бассейны, прибрежная зона, химические производства и т. д.

Нержавейка А2 и 304 / А4 и 316 – это одно и тоже?

Каждая марка имеет приближенные аналоги в различных системах классификаций:

- A2 по химическому составу идентична 304 (AISI), 1.4301 (DIN, EN), 12Х18Н10 (ГОСТ).

- A4 по химическому составу идентична 316 (AISI), 1.4401 (DIN, EN), 03Х17Н14М2 (ГОСТ).

Европейские производители часто используют и другую маркировку стали 304 (А2) – 18/8 или 18/10. Цифры обозначают процентное содержание хрома и никеля в составе, что является более понятным для рядового покупателя. Маркировка 316 (А4) выглядит так: 18/8/3, где 3 – легирующая добавка молибдена.

Что означает буква L в 304L, 316L?

L означает «низкоуглеродистый». Это вариант нержавеющей стали, содержащий меньше углерода. Сплав состоит из 0,02% углерода вместо 0,05%. Это не влияет на качество стали, но повышает ее стойкость при горячей сварке в среде TIG или MIG. Низкое содержание углерода в сплавах 304L, 316L помогает свести к минимуму/устранить выделение карбида в процессе сварки. Это позволяет использовать нержавеющую сталь 304L в состоянии «после сварки» даже в агрессивных средах.

Магнитная и немагнитная нержавейка

Нержавеющие стали, проявляющие магнитные свойства в любой состоянии:

- Ферритные – марки 409, 430 и 439.

- Мартенситные – марки 410, 420, 440.

Группа нержавеющих сталей, которые НЕ являются магнитными в необработанном, отожженном состоянии, но изготовленные из них крепежные изделия методом холодной штамповки могут стать слегка магнитными:

Фактически весь нержавеющий крепеж, поступающий из Китая и других стран, в той или иной степени является магнитным. Изделия из нержавейки 304 (A2) более магнитны, чем из 316 (A4). Холодное штампование и нарезание резьбы приводят к тому, что болты из нержавеющей стали становятся слабомагнитными, некоторые – в большей степени, некоторые – в меньшей, в зависимости от размера детали и скорости процесса обработки.

Какая нержавеющая сталь пищевая?

Пищевая нержавеющая сталь – это сталь, которая отвечает всем критериям, чтобы считаться термостойкой и безопасной для приготовления, приёма и хранения пищевых продуктов. Наиболее распространенной пищевой нержавейкой является тип А2 и ее эквиваленты AISI 304, 18/8 и 18/10.

Что означает маркировка А2-70, А2-80?

Крепеж, соответствующий маркировке A2-70 и А2-80, представляет собой холодно-обработанную деталь из нержавеющей стали А2 (AISI 304) с минимальной прочностью на разрыв 700 Н/мм² и 800 Н/мм² соответственно. Эта марка устойчива в широком диапазоне атмосферных сред и пресной воде. Аустенитная структура придает превосходную прочность и износостойкость даже при криогенных температурах.

Какой болт прочнее: нержавеющий или стальной класса 8.8, 10.9?

Прочность болта измеряется в МПа или Н/мм² и равно временному сопротивлению на разрыв, выше которого происходит его разрушение. Болт из нержавеющей стали класса прочности 80 имеет одинаковую прочность с болтом класса 8.8 из углеродистой стали, а именно 800 Н/мм². Высокопрочные болты 10.9 отличаются большей прочностью, равной 1000 Н/мм².

Примечание: при равных значениях прочности на растяжение, нержавеющие болты имеют меньший предел текучести, а это значит, что уже при меньших нагрузках с ними может произойти пластическая деформация.

Сталь А1 – это нержавейка?

Нержавеющая сталь А1 (она же 303, 1.4305) является самой легкообрабатываемой из всех аустенитных марок, что обусловлено увеличенным содержанием серы в составе. Однако добавление серы снижает коррозионную стойкость сплава до уровня ниже, чем у А2, и приводит к небольшому снижению ударной вязкости.

Марка А1 используется в тех областях, где требуется высокоточная механическая обработка деталей, поэтому она является наиболее подходящей для изготовления штифтов DIN 1471, DIN 1472, DIN 1473 со строгими допусками или, например, пломбировочных винтов DIN 404 с отверстиями в головке, которые можно получить только путем высверливания.

Чем отличаются марки AISI304 и SUS304?

Ничем! Основное различие между этими двумя сплавами заключается не в каких-либо физических свойствах или характеристиках, а в том, как они упоминаются в американских и японских источниках. Это близкие аналоги наиболее универсальной и широко используемой нержавеющей стали А2.

- AISI304 – американский институт чугуна и стали

- SUS304 – японский стандарт JIS

Все нержавеющие стали можно разделить на три группы:

Элементы, не указанные в таблице, не могут быть добавлены без согласования с заказчиком, за исключением элементов, предназначенных для завершения плавления. Должны быть предприняты все меры чтобы исключающий попадание таких элементов из отходов и сырья, которые могут изменить механические свойства или применяемость стали.

a Приведены максимальные значения, если не указано иное.

i Молибден может присутствовать по решению изготовителя стали. В случае если содержание молибдена влияет на условия применения стали, его содержание должно быть согласовано между изготовителем и потребителем стали.

k Если содержание хрома менее 17 %, содержание никеля должно быть не менее 12 %.

l Для аустенитных сталей с минимальным содержанием углерода 0,03 % содержание азота не должно превышать 0,22 %.

В таблице приведены лишь самые распространенные сплавы, используемые для изготовления крепежных изделий, такелажа, цепей, тросов, фурнитуры, замков-защелок, которые можно купить в нашем магазине.

Читайте также: