Стальная фибра что это такое

Обновлено: 01.05.2024

Один из интересных современных материалов, широко применяющийся в строительстве — загадочная базальтовая фибра, которая появилась на рынке не так давно. Из чего ее изготавливают? Как она может пригодиться в строительстве? Какие выгоды обеспечивает использование этого материала, и какие недостатки он скрывает? Разберемся в статье.

Базальтовой фиброй (fibra) называются короткие кусочки базальтовых волокон или ровинга. Фибра, в переводе с английского, и означает волокно, а ровингом называют жгуты или пасмы из волокон. Благодаря своим уникальным качествам базальтовые волокна применяются в самых разных отраслях, таких, как промышленность, строительство, дорожные работы.

Как производится базальтовое волокно

Базальтовое волокно изготавливается из пород магматического происхождения, которые подвергаются плавлению, а затем пропускаются через фильеры (специальные формы с отверстиями), для получения волокон определенной толщины.

В соответствии с диаметром отверстий в фильерах, волокно может получаться разной толщины — от 0,5 до 20 микрон:

- Непрерывные. Их толщина может составлять 8–11, 12–14, 16–20 микрон, а в длину они могут достигать 25–50 и более км.

- Супертонкие (микроволокно) имеют толщину 0,5–3 микрона, длину — 10–50 мм.

- Штапельные. Имеют длину 5–12 мм, толщину 6–12 микрон.

Свойства

Поскольку базальтовое волокно получают из расплава природного камня, оно показывает великолепную стойкость к агрессивным средам, будь то кислотная, щелочная среда или растворы солей. Помимо химической стойкости, базальтовые волокна демонстрируют такие показатели, как:

- термоизоляция;

- звукоизоляция;

- негорючесть;

- высокая температура плавления;

- устойчивость к очень низким температурам (–200° С при длительном воздействии);

- отсутствие дымления (например, при пожарах);

- низкая гигроскопичность (ниже, чем у стеклянных волокон, в 6 раз);

- прозрачность для электромагнитного излучения, радиолучей, магнитного поля;

- высокая прочность;

- высокий модуль упругости;

- экономичность производства и невысокая стоимость.

Этими характеристиками обуславливается широкое применение материала в следующих отраслях:

- тепло- и звукоизоляция;

- противопожарные системы;

- огнестойкие материалы;

- армирование;

- производство фильтров.

Из базальтового волокна изготавливается текстиль, нетканые материалы, плиты, ровинг, а также базальтовая фибра, которая нашла применение в строительстве.

Как производится базальтовая фибра

Материал производится методом рубления ровинга (жгута, сплетенного из непрерывных одноноправленных базальтовых волокон).

Интересно!

Базальтовый ровинг используется также для изготовления базальтовой и базальтопластиковой арматуры.

Как тип замасливателя влияет на область применения фибры

Отрезки (чопы) имеют длину 3,2, 6,4, 12,7 мм и выше (до 150 мм). К ним добавляется замасливатель для предотвращения комкования и равномерного распределения волокон в растворе, благодаря которому возникает трехмерная структура.

В качестве добавки в бетон применяется так называемый «мокрый» ровинг, содержание влаги в котором составляет 8–10%. Для него применяется водосовместимый замасливатель.

Важно!

Дешевые виды базальтовой фибры могут внешне не отличаться от качественных материалов, но производиться с нарушениями, например, без замасливателя. Отсутствие замасливателя приводит к комкованию фибры, которая плохо и неравномерно распределяется в растворе и не обеспечивает заявленных свойств.

Фибра из сухого ровинга содержит водонесовместимый замасливатель и применяется как замена асбеста, например, при производстве тормозных колодок.

Применение в строительстве

Широкое применение получила базальтовая фибра в производстве строительных работ. Она может использоваться практически в любых видах строительных материалов:

- штукатурке;

- шпаклевке;

- плиточном клее;

- цементных растворах;

- бетонных смесях.

Благодаря своим характеристикам, бетон используется в строительстве уже несколько тысячелетий, со времен Древнего Рима и до сих пор не потерял актуальности. Это очень прочный материал, но у него есть свои недостатки:

- низкая ударная вязкость, которая приводит к появлению трещин при ударе;

- склонность к усадке и образованию трещин;

- низкая прочность при изгибе;

- подверженность коррозии из-за пористой структуры.

Но мы-то живем не в Древнем Риме и можем пользоваться достижениями современной химии для того, чтобы сделать бетон по-настоящему безупречным. На сегодняшний день разработаны различные добавки, которые придают бетонам те или иные требуемые качества. Бетон может стать морозостойким и водонепроницаемым, особо прочным, не подверженным коррозии и трещинам. Все эти чудеса происходят благодаря добавкам.

Современное строительство немыслимо без химических добавок для бетона: пластификаторов и суперпластификаторов, противоморозных, водоотталкивающих и прочих.

Так, пластификаторы позволяют повышать подвижность бетона на несколько пунктов без смещения водоцементного соотношения в пользу воды, благодаря чему облегчаются работы по укладке и обработке бетона вплоть до получения литых бетонных смесей. При этом экономятся цемент (до 15 и даже 20%), вода, электроэнергия и трудозатраты без ущерба для прочности готового изделия.

Специальные противоморозные добавки позволяют производить бетонирование даже при отрицательных температурах, что в условиях России, с ее затяжной холодной зимой, крайне актуально.

Благодаря добавкам можно получить бетон, устойчивый к замерзанию и оттаиванию, водостойкий бетон, необходимый для сооружений, постоянно подвергающихся воздействию влаги.

Также в бетон добавляется базальтовая фибра.

Для чего в бетоне базальтовая фибра

Бетонные сооружения и изделия отличаются высокой прочностью, но склонны к усадке, растрескиванию, коррозии. В целях повышения прочности их армируют.

Для армирования могут использоваться металлические сетки, проволока, прутки разного диаметра и периодического профиля. Это трудоемкий, длительный, затратный процесс. Металлическая арматура может отслаиваться, подвергаться коррозии.

Доступной и экономичной современной альтернативой армированию композитной арматурой является добавление фибры, которую называют также микроарматурой или объемным (дисперсным) армированием.

Важно знать!

Современные стандарты строительства рекомендуют использование фибры даже в том случае, если в изделии планируется установка арматуры.

Почему именно базальтовая?

Для объемного армирования бетона применяются различные виды фибры: полипропиленовая, стеклянная, металлическая. Каждая из них имеет собственные достоинства и недостатки. Выбор конкретного вида обуславливается целями и задачами.

Преимуществами базальтовой фибры являются:

- легкость (в 3 раза легче по сравнению с металлической);

- химическая и коррозионная устойчивость;

- большая площадь поверхности (в 25 раз больше, чем у металлической);

- одинаковый с бетоном коэффициент температурного расширения;

- высокая адгезия с бетоном.

При добавлении базальтовой фибры бетон приобретает новые свойства (по сравнению с бетоном без добавок):

- повышение ударной прочности в 5 раз;

- увеличение трещиностойкости в 3 раза;

- повышение прочности на раскалывание в 2 раза;

- увеличение прочности на изгиб в 2 раза;

- повышение ударной вязкости;

- снижение усадки;

- повышение водонепроницаемости до 150%;

- увеличение стойкости бетона к коррозии до 500% (за счет отсутствия трещин);

- повышение морозостойкости в 2 раза;

- значительное повышение стойкости к истиранию.

Кроме того, добавление базальтовой фибры снижает трудозатраты на проведение арматурных работ, позволяет уменьшить толщину стен конструкций и сэкономить бетон и сталь (позволяет уменьшить толщину стяжки, что бывает необходимо для сохранения высоты потолка).

А есть ли недостатки?

Специалисты называют единственный недостаток базальтовой фибры — колючесть, как у стекловаты. Но с появлением фибры из базальтового ровинга проблема потеряла актуальность.

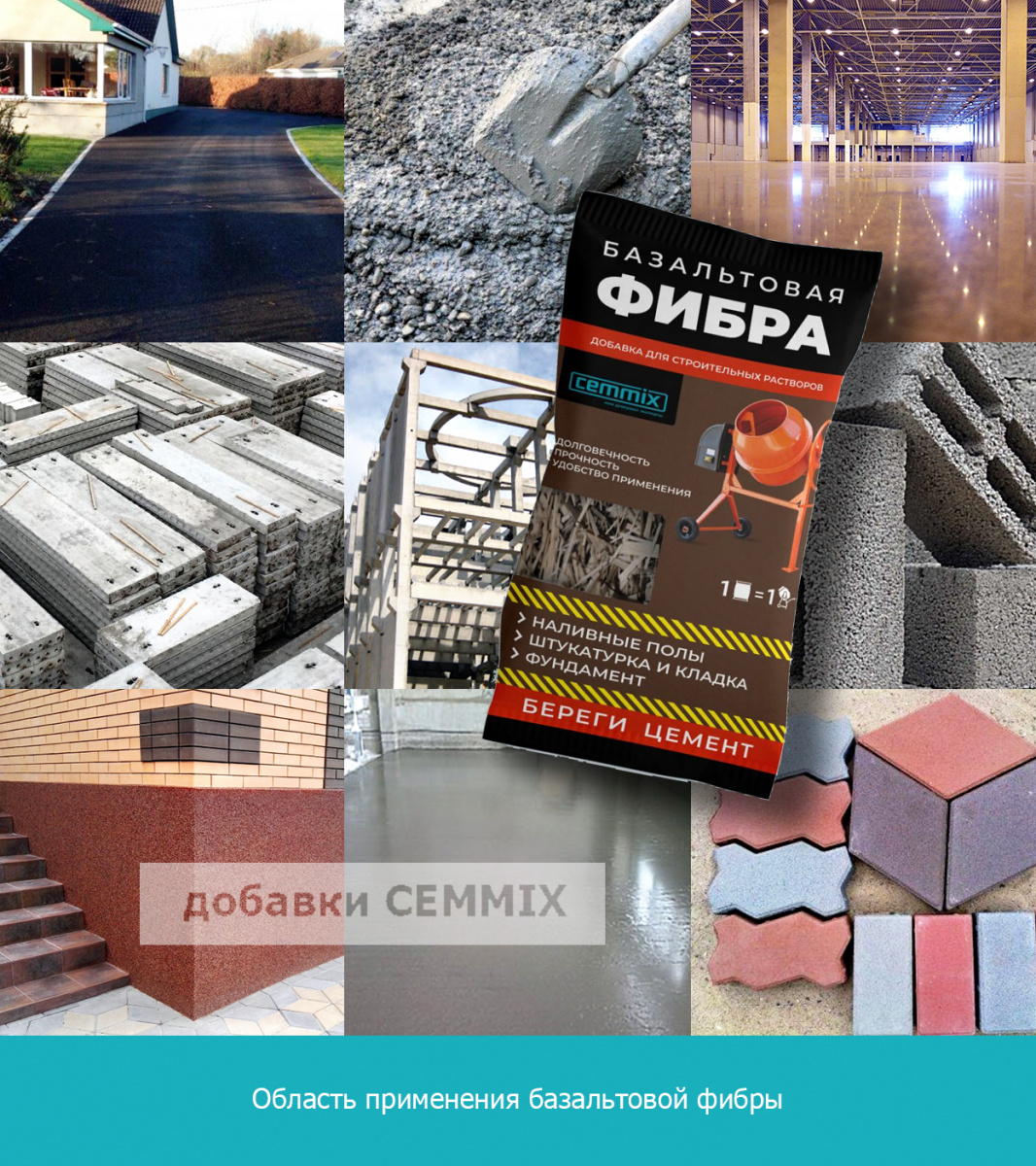

Область применения

Базальтовую фибру добавляют в любые виды бетонов: декоративный и обычный, тяжелый бетон, ячеистый бетон, пенобетон и другие.

Она используется при изготовлении радиопрозрачных, сейсмостойких и других сложных изделий, военных сооружений, взрывобезопасных объектов.

Благодаря тому, что бетон с базальтовой фиброй становится устойчивым к истиранию, ее используют для дорожных работ, бетонных полов, стяжек, при изготовлении тротуарной плитки и малых архитектурных форм.

Расход базальтовой фибры

Расход базальтовой фибры небольшой, и он зависит от области применения:

- при изготовлении промышленных полов и дорожных покрытий применяют фибру длиной 12–24 мм в количестве 1–3 кг на кубометр бетона;

- для стяжек и теплых полов — фибру длиной 12–24 мм, 0,9–1,5 кг на куб бетона;

- для железобетонных конструкций — от 1 кг материала длиной 12–24 мм на кубический метр бетона;

- в ячеистых бетонах применяется фибра длиной 12, 24 или 40 мм в количестве от 0,6 до 1,5 кг на кубометр бетонной смеси;

- при производстве мелкоштучных изделий и тротуарной плитки применяют фибру длиной 6–12 мм из расчета от 0,6 до 1,5 кг на м 3 бетона.

Полезно знать!

При добавлении базальтовой фибры необходимо увеличить время замеса на 15%, поскольку эффективность фибры напрямую зависит от качественного распределения в растворе.

Мифы о базальтовой фибре

Базальтовую фибру строители еще не «распробовали», оттого существуют на ее счет некоторые сомнения. Например, некоторые строители считают, что расход базальтовой фибры больше, чем полипропиленовой. Что же лучше: базальтовая или пропиленовая фибра?

На самом деле все дело в плотности. Полипропиленовое волокно выглядит объемнее, чем базальтовая фибра, и кажется, что волокон в нем больше, но при взаимодействии с другими компонентами строительных смесей она распушается и становится такой же объемной, как и полипропиленовая, поэтому их можно дозировать одинаково по весу.

Полезно знать!

При добавлении фибры подвижность бетонной смеси снижается. Для повышения удобства работ рекомендуется применение пластификатора.

Советуем изучить: Пластификаторы

Базальтовая фибра — современная экономичная и экологически чистая добавка для объемного армирования различных видов бетонных смесей, цементных штукатурных и кладочных растворов, которая повышает прочность изделий, облегчает работы, экономит строительные материалы, но только в том случае, если это качественная фибра, изготовленная в заводских условиях и с соблюдением технологий. Чтобы избежать разочарований и дорогостоящих ошибок, приобретайте базальтовую фибру у надежного поставщика.

Консультируем по применению наших продуктов в будни с 9.00 до 18.00. Подскажем где купить в Вашем регионе.

8 (800) 550-52-82

Фибра для бетона: виды, назначение, применение

Широкая распространенность бетона как строительного материала обусловлена, прежде всего, его высокой прочностью на сжатие, а также долговечностью и удобством в обработке, благодаря которому бетонную смесь можно залить в опалубку и получить изделие любой формы. Смеси на основе цемента также используются для ремонта, отделочных работ, кирпичной кладки.

Состав бетона известен со времен Древнего Рима. В него входят цемент, крупные (щебень, гравий, гранитный отсев и другие материалы) и мелкие заполнители (песок), а также вода. Современная промышленность не стоит на месте. Выпускаются добавки, призванные сделать бетон по-настоящему безупречным строительным материалом.

Современные добавки призваны решать самые разные проблемы. Одни из них позволяют повысить удобоукладываемость, другие обеспечивают возможность работать при низких температурах, увеличивать скорость застывания бетона или повышать его водоотталкивающие характеристики.

Также существуют добавки, назначение которых — нивелировать те недостатки, которые присущи бетону естественным образом.

Выбор конкретных добавок и их сочетаний производится, исходя из назначения бетонного раствора, условий, при которых выполняются бетонные работы, условий эксплуатации готовой конструкции.

Важно!

Большинство современных добавок Cemmix позволяют экономить до 15% цемента в растворе без потери прочности.

Для объемного армирования бетона применяется фибра. О ней пойдет речь в статье.

Для чего нужно армирование

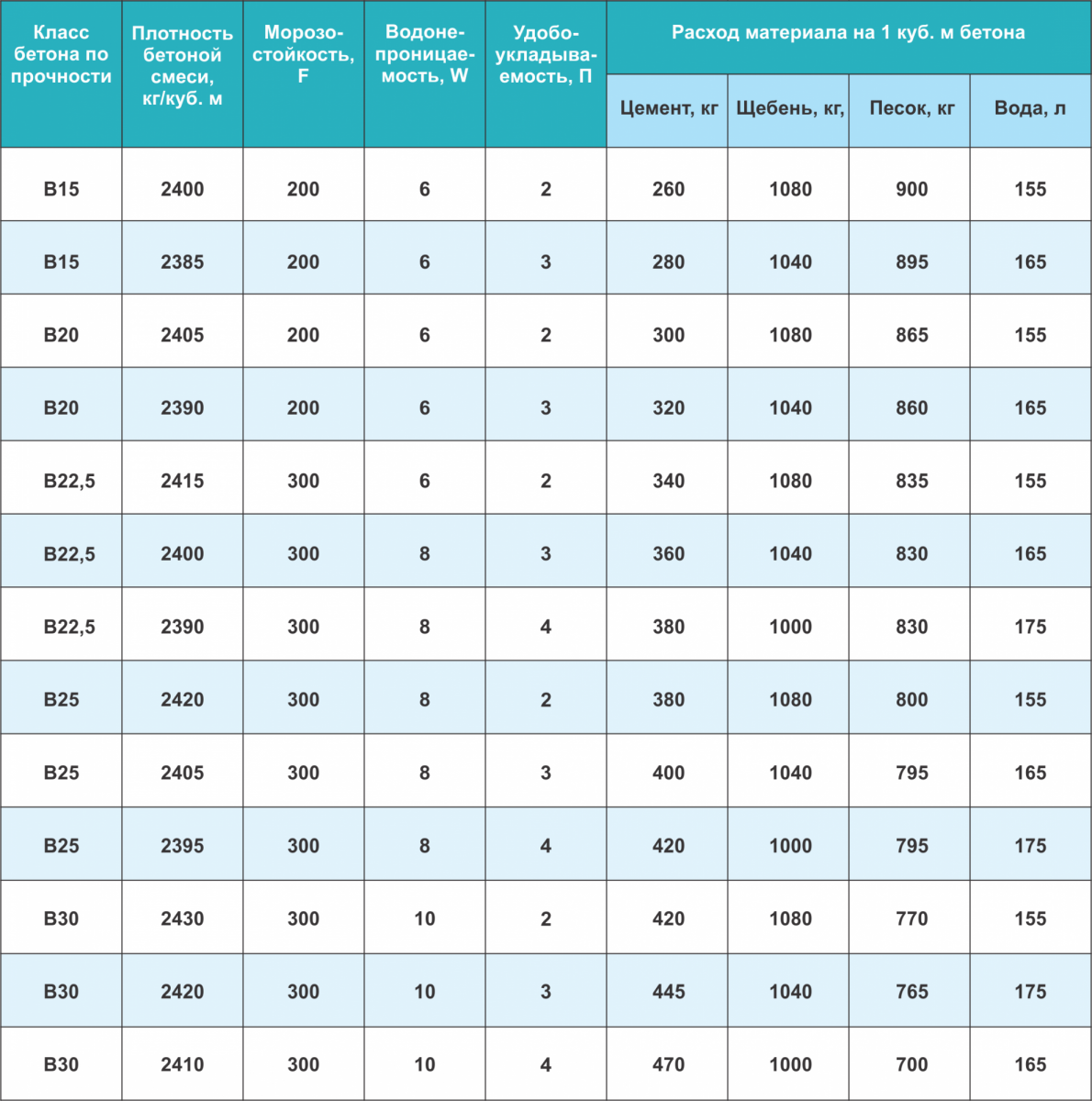

Бетон обладает высокой прочностью на сжатие; на основе этой характеристики разработана классификация бетонов на классы по прочности.

Однако бетон имеет невысокую прочность при нагрузках на растяжение, изгиб и раскалывание.

Для повышения несущей способности бетонных сооружений используется армирование бетона стальной арматуой, стальными или пластиковыми сетками, каркасами и другими изделиями.

Применяются готовые сетки и каркасы, либо они монтируются из стержней посредством вязки или сварки. В любом случае, это трудоемкий процесс. Он требует определенной квалификации рабочих. Также стальная арматура увеличивает вес бетонного изделия.

К другим недостаткам бетона относят:

- усадку;

- образование трещин;

- пористую структуру.

Как известно, бетонная смесь приготавливается с добавлением воды. Ее количество в идеале должно составлять примерно 0,3 от количества цемента. Именно такое количество воды необходимо для протекания реакций гидратации, продуктом которых и является бетон. На практике воды обычно добавляют больше. В процессе набора прочности, бетон сначала увеличивается в объеме, затем уменьшается, а также застывает неравномерно. В результате неизбежно появляются трещины. Армирование бетона также позволяет предотвратить этот процесс.

Что касается пористой структуры бетона, обычное армирование ее не меняет. Более плотным делают бетон специальные добавки, прежде всего, те, которые обладают пластифицирующими свойствами, а также объемное армирование. С увеличением плотности бетона повышаются его прочность, водонепроницаемость, долговечность, снижается истираемость.

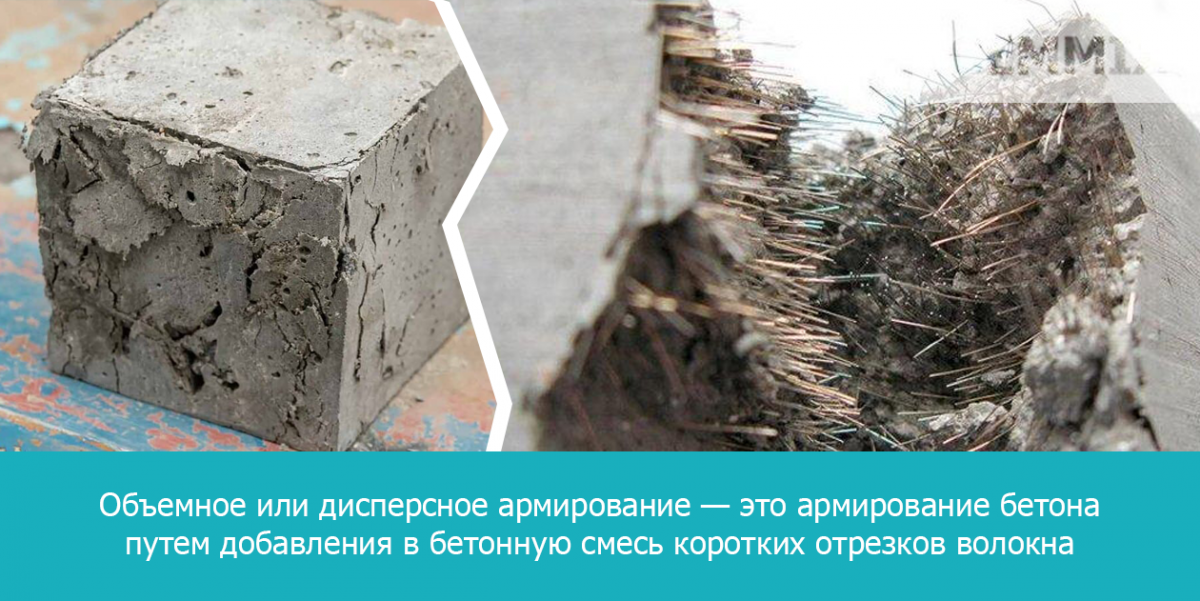

Что такое объемное армирование

Объемное или дисперсное армирование — это внесение в бетонную смесь коротких отрезков волокна (фибры). Разные виды фибры отличаются друг от друга материалом, формой, длиной, толщиной, конфигурацией сечения, фактурой поверхности.

Армированный фиброй бетон называют фибробетоном.

В отличие от традиционной арматуры, фибра распределяется в бетоне равномерно по всему объему, образуя трехмерную структуру, поэтому она фиксирует все трещины на ранних этапах образования. Фибра повышает прочность, плотность, ударную вязкость бетона, прочность на изгиб и разрыв. Фибробетон также не подвержен усадке, он более морозостойкий, водостойкий, жаропрочный, чем бетон без добавок.

В штукатурных растворах применяется фибра длиной от 3 мм, а в тяжелых бетонах — фибра с более длинными волокнами.

Виды фибры

Фибру изготавливают из таких материалов, как сталь, полипропилен, полимеры, базальт, стекловолокно.

Все виды фибры совместимы с добавками для бетона.

Стальная фибра

Нарезается из стальной проволоки. Ее диаметр составляет 0,7–1,2 мм, а длина обычно 25–60 мм. Поверхность шероховатая, чтобы улучшить сцепление с бетоном.

Стальная фибра может иметь круглое или треугольное сечение; по форме она бывает волнистой, дугообразной или в виде скобки:

- Стальная фибра волнистой формы называется волновой. Она значительно повышает несущую способность конструкций из бетона. Применяется в дорожном строительстве, изготовлении промышленных полов, свай, плит перекрытий.

- Фибра в виде скобок называется анкерной. Она имеет отогнутые концы (анкерные отгибы). Длина такой фибры обычно составляет 30–60 мм, толщина — от 0,3 до 1,1 мм. Применяется на объектах повышенной ответственности, например, при строительстве дорог, аэродромов, банковских хранилищ, бассейнов, резервуаров, при укреплении откосов и горных склонов.

Стальную фибру добавляют в бетон при изготовлении объектов гражданского строительства при заливке фундаментов и стяжек.

Дозировка выбирается, исходя из конкретных условий. При невысоких нагрузках применяют 15–30 кг, при средних — до 40 кг, а при высоких — от 75 до 150 кг фибры на куб бетонной смеси.

Фибра добавляется во время замешивания. Продолжительность замеса при этом увеличивается на 15%. Также рекомендуется вводить в бетонную смесь пластификатор.

Стальная фибра обеспечивает следующие качества фибробетона:

- увеличение прочности на растяжение при изгибе в 2 раза;

- повышение устойчивости к ударным нагрузкам;

- повышение предельной деформации в 20 раз;

- повышение водонепроницаемости и морозостойкости.

К недостатками стальной фибры относятся:

- большой вес;

- менее прочное, чем у других видов фибры, сцепление с бетоном;

- возможность коррозии;

- при коррозии возможность обнажения фибры.

Стальная фибра совместима с различными видами добавок для бетона, но ее нельзя совмещать с применением хлористых солей в качестве противоморозных добавок. При бетонировании в условиях низких температур следует применять современные противоморозные добавки.

Каталог продукции CEMMIX

HotIce

Комплексная противоморозная добавка для проведения работ при отрицательных температурах

Стальная фибра для бетона

В последнее время в производстве железобетонных изделий все чаще применяют арматурные каркасы, где в качестве ранее известной всем арматуры используют металлическую фибру для бетона. Такое решение обеспечивает высокую конструктивную прочность изделия и повышает срок его службы.

Что это такое?

Замена арматурной сетки фиброй приведет к уменьшению толщины стяжки, но при этом позволяет сохранит несущую способность конструкции. Это ключевое преимущество инновационного материала, который добавляют в бетонный раствор. Стальная фибра – это специальное волокно, способное повысить сопротивляемость готовой конструкции и сделать ее более устойчивой к внешним воздействиям.

К преимуществам фибры относят:

- устойчивость к низким температурам;

- низкую истираемость;

- повышенную водонепроницаемость;

- улучшенные прочностные свойства;

- растяжимость;

- простоту эксплуатации.

Армирование бетона – обязательная процедура, направленная на повышение прочностных характеристик конструкций, устойчивость к различным воздействиям. Стальная фибра позволяет добиться нужного результата. Среди недостатков стальной добавки выделяют:

- возможность постепенного выхода волокон из тела бетона с последующим ухудшением свойств материала;

- необходимость использования защитных покрытий, которые предотвратят преждевременную коррозию волокон;

- большой вес готовых изделий.

Кроме того, волокно не всегда демонстрирует высокую прочность при сцеплении с частицами бетонного раствора, особенно если в нем много песка. Подобное происходит при использовании материала низкого качества или слишком гладких волокон.

Рынок современных строительных материалов представлен большим выбором фибр для бетона от разных производителей. Даже категория стальных материалов делится на несколько позиций с широким ассортиментом подвидов. Популярные вариации стальных фибр следующие.

- Стандартная металлическая. Для производства используют инновационные технологии, в качестве основы берут стальной лист. Средняя длина волокна составляет 20-50 мм, прочность материала на разрыв достигает 850 Н/мм2. Фибра отличается хорошей сцепляемостью с бетоном и повышенной прочностью на разрыв.

- Анкерная металлическая 1/50 и других марок. Производство фибры регламентируется ГОСТом 3282-74, а также международными нормативными документами. Для получения волокон используют низкоуглеродистую проволоку общего назначения. Длина волокон после выпуска составляет 60 мм, диаметр не превышает 1 мм. Прочность на разрыв таких лент достигает показателя в 1350 Н/мм.

- Фибра металлическая волновая. Для изготовления подобных волокон используют проволоки из стали с низким содержанием углерода, характеристики которых соответствуют нормативам из ГОСТа 3282-74. Фибра повышает стойкость бетона к различным воздействиям.

Помимо стальных фибр, на рынке строительных материалов также можно встретить образцы из базальта, углеродного волокна, стекла, полиамида. У каждого свои особые свойства и преимущества.

Для чего нужна?

Фибра – это армирующая добавка, которую используют при приготовлении бетонных растворов и специальных составов на основе:

Оптимальным решением станет использование волокон для сборки конструкций, которые будут подвергаться сильным нагрузкам. Добавка предотвратит нежелательную осадку изделия, а также уменьшит риск растрескивания и преждевременного выхода конструкции из строя. Стальные фибры применяют при:

- сборке ж/б изделий в монолитных каркасах современных зданий и сооружений;

- ремонте дорог и производстве плит для устройства дорожных покрытий, к числу которых относят автострады, взлетные полосы аэродромов;

- строительстве специальных зданий и сооружений, которые должны обладать необходимой сейсмоустойчивостью;

- устройстве наивных полов, а также стяжки под них;

- сборке небольших конструкций, к которым относят тротуарную плитку, бордюры или отделочный камень;

- заливке элементов декора, среди которых особенно знамениты фонтаны и статуи.

Также фибры используют в бетонных заборах и изгородях, повышая прочностные характеристики конструкции, а также продлевая срок их службы. Наконец, специалисты советуют добавлять волокна к штукатурным смесям. Для получения надежного бетонного раствора фибру вводят в бетон еще на стадии замешивания. Обычно процедуру выполняют сразу на строительной площадке. Среди преимуществ материала выделяют отличную сцепляемость и отсутствие комков при замешивании.

При помощи фибры удастся не только создать качественное напольное покрытие, но также укрепить углы или кромки бетонных конструкций. Как показывают опыты, прочностные характеристики и основные эксплуатационные свойства стальной фибры практически не отличаются от обычной арматуры. При этом посредством отказа от стандартной стали и добавления в раствор специального материала удается уменьшить толщину защитного слоя и бетонного покрытия в целом.

Расход

Прежде чем приступать к покупке фибры, необходимо определиться с количеством материала. Для этого потребуется учесть расход стальной добавки для бетона. Расход фибры зависит от нескольких параметров, и одним из главных выступает нагрузка, которой планируется подвергать конструкцию с волокном в будущем.

Возможные варианты расхода:

- до 30 кг на 1 м3 бетона при незначительных нагрузках;

- 40 кг при довольно ощутимых нагрузках, которые можно отнести к категории средних;

- 40-75 кг при внушительном давлении на элементы монолитного каркаса.

В самых редких случаях, если планируется строительство и эксплуатация здания в максимально суровых условиях, расход повышают до 150 кг на 1 м3 бетона. Примечательно, что расход фибры определяется ее составом и назначением в том числе. Например, показатели расхода для волнового материала на 1 м3 бетонной смеси при:

- устройстве наливных полов высокой прочности – до 40 кг;

- раскладке плит перекрытия между этажами – от 25 до 50 кг;

- возведении специальных сооружений (тоннелей, мостов, длинных и извилистых дорог) – от 50 до 100 кг;

- строительстве объектов морского назначения – от 100 и более кг.

Увидеть количество фибры для приготовления надежного и долговечного бетонного раствора можно в инструкции, которая идет вместе с материалом в заводской упаковке.

Соблюдение расхода фибры, грамотное замешивание состава и учет требований нормативных документов при заливке будущих конструкций позволит получить надежный элемент, способный выдержать высокие нагружения.

Фиброволокно для стяжки пола: назначение и расход

Одним из этапов строительства пола является формирование выравнивающих и армирующих стяжек. Бетон, применяемый при этом, не всегда обладает нужными техническими параметрами или требует особого ухода на начальных стадиях. Для устранения таких недостатков применяют фиброволокно для стяжки пола, назначение и расход которых зависит от предназначения поверхности.

Особенности: плюсы и минусы

Фиброволокно представляет собой искусственный наполнитель для цементных растворов. Выпускают его в виде небольших хлопьев, которые легко смешивать с другими компонентами смеси.

Растворы на основе фибры имеют несколько весомых преимуществ перед классической продукцией:

- Стяжка с фиброволокном отличается повышенной прочностью на изгиб. Основание из таких материалов прекрасно переносит усадку зданий, пучение грунтов и многие другие нагрузки.

- Цементные растворы после застывания практически никогда не расслаиваются. Это достигается за счет волокон, которые хаотически располагаются в структуре вещества.

- Фиброволокно не позволяет трескаться стяжке. Но такой эффект достигается только при соблюдении точных пропорций, рекомендованных производителем.

- Цементный раствор на основе фибры можно приготовить с использованием небольшого количества воды. Это же в свою очередь ускоряет застывание смеси и не позволяет внутри структуры формироваться микропустотам и другим негативным компонентам.

- Фиброволокна получают из материалов, которые не гниют и не разрушаются под воздействием внешних факторов.

- После застывания цемент не так просто стереть, что влияет на срок службы как оснований, так и декоративных материалов.

- Добавление в состав бетона волокон фибры влияет на качество гидроизоляции материала. Застывшее основание плохо пропускает и впитывает влагу.

- Поверхности на основе фиброволокна могут выдерживать низкие минусовые температуры, при которых чистый бетон эксплуатировать не рекомендовано.

Что касается недостатков, то у фиброволокна и продукции на его основе их практически нет.

Но следует отметить, что некачественное сырье может после монтажа выделять вредные вещества в воздух. Поэтому важно при покупке проверять качественные характеристики продукции, а также ее соответствие экологическим нормам.

Характеристика

Фиброволокно производят из различных веществ, что позволяет придать ему нужные технические параметры.

Эта продукция характеризуется несколькими оригинальными свойствами:

- Стойкость к коррозии. Подвергается быстрому разрушению под воздействием влаги только металлическая фибра. Волокна быстро начинают ржаветь, но все это зависит от способа укладки материала.

- Стоимость. Самым дешевым материалом считается продукция на основе металла. Пропиленовые аналоги находятся в среднем ценовом диапазоне, что и привело к такой популярности вещества.

- Прочность. Здесь преимущество имеет базальтовая фибра. Следует отметить, что она способна сохранить целостность поверхности, даже если цемент пустит сквозные трещины. Самая низкая прочность у полипропилена, волокна которого выдерживают нагрузку 0,9-0,95 г/м.

- Длина волокна. Данное значение может варьироваться в зависимости от предназначения фибры. На рынке представлены нити длиной от 6 до 20 мм. Самые маленькие из них используются в облицовочных растворах. Когда же нужно строить монолитные объекты, используют волокна большей длины.

- Вес упаковки. Данный параметр сегодня ничем не ограничивается. Для небольшого строительства можно найти упаковку 600 гр. Если же вам нужен большой объем продукции, то производители выпускают волокно и в мешках массой до 10 кг. Практически все объемные упаковки внутри себя вмещают кратное количество емкостей по 600 или 900 г в зависимости от модификации.

Покупая фиброволокно, обязательно следует требовать сертификат соответствия. Это гарантирует, что при производстве не было использовано вредных веществ, негативно влияющих на человека и окружающую среду.

Назначение

Фиброволокно – это универсальный строительный наполнитель, который используют только в качестве добавок.

Основным назначением фибры является создание прочных бетонных поверхностей, способных противостоять определенным видам нагрузок. Применять вещества можно с несколькими видами цементных смесей, в том числе газобетоном, пенобетоном и пескобетоном.

В бытовом строительстве фиброволокна можно добавить в стяжку с целью ее дополнительного армирования. Некоторые разновидности добавляют в штукатурки. Но технически волокно не дает результата без связующего компонента, в качестве которого выступает цемент.

Фиброволокно получают искусственным путем из различных материалов. В зависимости от этого данную продукцию можно разделить на несколько видов.

Базальтовые волокна

Основными компонентами являются природные породы базальта, которые вытягивают и измельчают. Фибра такого типа практически не повреждается внешними климатическими факторами.

Вещество переносит очень низкие температуры, также придает стяжке максимальную прочность на изгиб. Поэтому базальтовые волокна используют при возведении зданий, находящихся в сейсмически активных зонах.

Полипропиленовая фибра

Вещество сегодня более популярно, та как немного дешевле, чем базальтовые наполнители. При этом полипропилен также неплохо связывает бетон, увеличивая прочностные характеристики.

Универсальность данной фибры в том, что ее можно применять не только при обустройстве стяжек, но и в качестве штукатурки вместе со специальными растворами.

Срок службы полипропилена намного меньше, чем у базальта, но это не мешает использовать его в современном строительстве.

Металлические волокна

Выпускают их в виде небольшой стружки. Оптимальным вариантом для их использования является сооружение бетонных конструкций со значительными габаритами и весом.

Стекловолокно

Специалисты рекомендуют использовать данный вид фибры в тех местах, где нужно поверхности придать значительную пластичность.

Пропорции

Бетонные основания сегодня пользуются огромной популярностью. При их строительстве многие специалисты рекомендуют добавлять фиброволокно для стяжки пола. Это позволяет получить прочную и ровную поверхность.

Армированная фиброцементная стяжка готовится довольно просто и в несколько шагов:

- В первую очередь нам следует приготовить чистый песок и цемент. Оптимальным вариантом будет продукция марки М500, которая обладает уникальными адгезионными свойствами. После этого компоненты тщательно перемешиваются до однородной массы.

- Затем в структуру вводится фиброволокно. Объем вещества должен быть равен половине объема ранее использовавшихся продуктов. Чтобы получить качественную продукцию, измерять волокна нужно теми же емкостями, которыми насыпались цемент и песок.

- На данном шаге выполняется добавление воды. Ее количество зависит от объема песка и цемента. Оптимальным соотношением является 0,5 л жидкости на 1 кг раствора.

- Завершается процедура тщательным смешиванием компонентов. Это приводит к образованию прочной фиброцементной смеси.

Когда раствор готов, выполняют монтаж базовой усиленной стяжки. Наносится фиброслой так же, как и обычный цементный раствор. Для выравнивания используют маяки и лазерный уровень.

Фиброволокно не является основным компонентом бетона или бетонной стяжки, но при этом присутствие материалов может кардинально изменить свойства вещества. На этот показатель влияет расход волокна.

В расчете на 1 м3 смеси можно использовать несколько весовых пропорций:

- 300 г/м3. Такое количество волокна только немного изменяет связь между компонентами раствора. Применяют довольно редко, так как кардинальное изменение технических параметров не происходит.

- 600 г/м3. Данное количество продукта повышает пластичность и устойчивость к влаге. Также срок службы поверхности увеличивается в несколько раз.

- 800-1500 г/м. Этот расход является нормой и позволяет достичь максимальных показателей прочности, упругости и стойкости к истиранию.

Если нужно рассчитать количество фиброволокна на 1 м2 стяжки, тогда нужно пропорционально учитывать толщину бетона.

К примеру, если раствор на этой площади уложить толщиной 50 мм, то коэффициент будет равняться 0,05. То есть, если вы планируете добавлять 800 г на 1 м3 раствора, тогда для этой площади нужно только всего 40 г. Здесь все рассчитывается пропорционально относительно стандартного расхода на 1 м3.

Производители

Фиброволокна – довольно популярный строительный материал, который можно приобрести практически повсеместно. Сегодня эту продукцию выпускает несколько фирм, среди которых выделяют:

- Propex;

- Fibrin;

- «Фиброволокно»;

- «Фибрин»;

- «Фиброволокно ВСМ» и множество других.

Товары эти марок отличаются высоким качеством и безопасностью.

Перед их покупкой обязательно следует ознакомиться с техническими параметрами волокон, чтобы подобрать оптимальный вариант для решения конкретных задач.

Отзывы

Бетон с добавлением фибры прекрасно подходит для бытовых строительных нужд. Согласно отзывам покупателей, этот материал позволяет в некотором роде исключить использование арматуры в стяжках. Но при этом многие отмечают, что качество продукции зависит от вида применяемых волокон и производителя.

Некоторые с помощью фиброволокна формируют стяжки, тогда как большие предприятия строят промышленные полы, не поддающиеся растрескиванию.

Волокна из фибры – прекрасная возможность продлить срок службы полов, минимизировав толщину слоя бетона.

О том, как выполняется стяжка пола с добавлением фиброволокна, смотрите в следующем видео

Какой бывает фибра и как ее применять?

Фибра считается популярным материалом с широким спектром применения. В статье мы расскажем, что она собой представляет, каковы ее разновидности и сферы использования, стоит ли ее делать своими руками из того, что найдется в доме.

В дословном переводе с латинского языка «фибра» означает «волокно». По сути, это именно армирующие нити, материал которых зависит от назначения. Строительная фибра является добавкой к стройматериалам. Сырье для ее производства бывает минеральным, растительным и синтетическим.

Основные функции в данном случае – придание прочности, повышение физико-механических свойств применяемых стройрастворов.

Материал улучшает сцепление, уменьшает образование трещин при усадке в пределах 60-90%. Он увеличивает прочностные показатели на изгиб, повышает стойкость к истиранию до 20%.

Может выполнять функцию микроарматуры, располагаясь в рабочем растворе под разными углами. Тем самым образуется сеть, исключающая смену положения ЦПС.

Используется в целях улучшения ремонтопригодности готовой плоскости. В зависимости от разновидности способна повышать морозоустойчивость, снижать воздействие температурных колебаний.

Материал поставляется на строительный рынок в мешках массой от 1 до 20 кг. Продукция меньшего объема дополнительно упаковывается в полиэтиленовые гофропаллеты.

Помимо этого, упаковка бывает на бумажной основе. Такая тара удобна тем, что ее не удаляют, а закладывают вместе с волокном в бетономешалку.

Во время размешивания упаковка полностью растворяется.

Строительный материал классифицируется по типу основного сырья. Каждой разновидности присущи свои особенности.

Стальная

Стальное фиброволокно изготавливается из углеродистой, нержавеющей, классической стали. Оно представляет собой проволоку, толщина которой достигает 1,2 мм при длине 1-1,2 см.

Изготавливается электромеханическим или механическим способом, методом формовки. Длина отдельных волокон доходит до 5 см.

Сечение фибры бывает круглым, треугольным, форма – прямой, дугообразной, в виде скоб.

В целях повышения сцепления с бетоном материал профилируют, благодаря чему он становится волнистым. Поверхность делают шероховатой, покрывают латунью. Помимо волнообразной, бывает прямой (листовой) и анкерной.

Данное фиброволокно добавляют в замес либо итоговый раствор. В первом случае получается более однородный состав. Объем добавляемой фибры связан с нагрузками. Материал сочетается с иными модифицирующими добавками.

Недостатками волокон из стали считаются высокий вес, малая коррозийная стойкость, способность выходить на бетонную поверхность при эрозии. Для предупреждения ржавления волокно подвергают оцинковке либо покрывают иными составами.

Его плотность составляет 7,8 г/см3, сечение – 200-1200 мкм, модуль упругости – 190-210 ГПа. Показатели прочности на растяжение варьируются в пределах 500-1500 МПа. Разрывное удлинение не превышает 3-4%.

Базальтовая

Базальтовое фиброволокно – продукт расплава камня вулканического происхождения. Выглядит как отрезки идентичной длины. Не имеет запаха, обладает устойчивостью к воздействию огня и высоким температурам.

Отличается хорошим взаимодействием с материалами, обладающими пористой структурой. Имеет большие параметры длины и диаметра в сравнении с другими разновидностями.

Имеет массу преимуществ. Является негорючим, нетоксичным материалом, устойчивым к действию агрессивной химии. Отличительной чертой является полное растворение в ходе смешивания с цементной смесью.

За счет своих свойств применяется при создании жароустойчивых бетонных конструкций. Используется в объеме 1,5-2,7 кг на 1 м2 бетона.

Материал отличается экономичностью, предназначен для изготовления гипсовых сооружений.

Базальтовая фибра морозоустойчива, инертна к воздействию кислот, солей и щелочей. У нее минимальная гигроскопичность в сравнении с аналогом из стекла. Она упруга, помимо гипса, используется в работе с любыми типами бетона.

Применяется при возведении взрывоопасных объектов военного назначения, в гражданском и сейсмоопасном строительстве.

Полипропиленовая

Продукция из полипропилена – крошечные волокна из пленки, нарезанные и скрученные в жгуты. Их размеры не превышают 0,038х0,5 мм. В ходе размешивания они раскрываются, образуя структуру сетки.

Волокна существенно увеличивают значения усталостной и ударной прочности конструкций. Они повышают морозо- и износоустойчивость, термостойкость.

Использование материала позволяет исключить вероятность образования трещин в бетонных изделиях (например, полах, стенах), продлить срок их службы.

При этом средний расход материала на 1 м2 не превышает 1 кг. Волокно применяется в устройстве изоляции бетонов с ячеистой структурой. Оно улучшает характеристики декоративных изделий (бордюров, тротуарных плит).

Его прочность на растяжение варьируется в пределах 150-600 МПа. Температура плавления составляет 160 градусов, что существенно ниже показателей стального (1550) и базальтового (1450) аналогов.

Коэффициент удлинения полимерного материала колеблется от 20 до 150%. Показатель упругости не превышает 35 ГПа. Материал экономичен, повышает стойкость конструкций к ударам и воздействию влаги. Его плотность составляет 0,9 г/см3.

Примерный расход, в зависимости от типа нагрузки, колеблется в пределах 0,6-2,7 кг/м3. Фибра существенно снижает трудозатраты и общий вес возводимых сооружений.

Другие

Помимо основных разновидностей, существует несколько не столь распространенных видов фиброволокна, используемых для бетона, штукатурки и прочих строительных смесей.

Углеродная фибра – добавка, не подверженная ржавлению. Она устойчива к щелочному воздействию, обладает высоким уровнем сцепления с бетоном, чего нет у полипропиленового аналога.

Производится из углерода путем термообработки при температуре 3200 градусов. Стоит дороже иных аналогов, но это компенсируется показателем прочности, минимальным коэффициентом удлинения, устойчивостью к агрессивным средам.

Углеродное фиброволокно применяется в обустройстве дорог и полос аэродрома. С его помощью возводят инженерные и гидротехнические сооружения, производят железобетонные изделия, устойчивые к истиранию.

Полиамидное фиброволокно из нейлона повышает гидроизоляционные характеристики возводимых конструкций. Оно вводится не только в сухие смеси, но и в растворы с водой.

Отличается низкой стоимостью и небольшим расходом. Его средняя норма на кубический метр составляет 200 г.

Стекловолоконная фибра – продукция, посредством которой рабочий раствор становится более пластичным. Продукт предназначен для отделки и декорирования, поскольку рассчитан на существенные нагрузки.

У него малый вес и скромные объемные размеры. С его помощью реставрируют памятники архитектуры. Материал продается отдельно и включенным в состав строительных смесей. Его область применения ограничена.

При плотности 2,6 г/см3 имеет температуру плавления 860 градусов. Модуль упругости составляет 75 ГПа, коэффициент удлинения – не более 4,5%. Прочность на растяжение колеблется в пределах 1500-3500 МПа.

Асбестовое волокно имеет оптимальные характеристики прочности и долговечности. Оно является натуральной огнеупорной добавкой, отличается высоким значением звукоизоляции.

Применяется для внутренней сцепки слоя бетона либо штукатурки. Характеризуется доступностью, причем не любой вид безопасен. К примеру, хризотиловый продукт безвредный, амфиболовый – канцерогенный.

Устойчивость к действию щелочной среды составляет 9-10,1 pH. У него минимальный порог тепло- и электропроводности. Показатель огнеупорности достигает 1500 градусов.

Полимерная фибра – модифицированный аналог полипропиленовой добавки. У нее более высокие, в сравнении с ней, характеристики. Однако, как и традиционное волокно, она не способна полностью заменить армирование.

ПАН-фибра обладает легкостью и инертностью к химическим реакциям. Она безразлична к ржавлению и полностью безопасна для человеческого здоровья. Проста и удобна в замешивании, придает раствору пластичность.

Целлюлозный аналог – полностью натуральный, с высокой адгезией и образованием плотной армирующей сетки. Он снижает усадку составов после высыхания и риск их растрескивания.

Технические характеристики целлюлозных волокон приближены к полипропиленовым. На 1 м3 бетона расход продукта – всего 0,7-0,9 кг. При этом цена на фиброволокно составляет менее 100 рублей.

Как сделать своими руками?

Сделать фибру можно из подручных материалов. Самый простой вариант – нарезать полипропиленовую веревку либо мешок из-под сахара или муки на полосы одинаковой длины. Однако расход такого армирования не будет соответствовать необходимым значениям.

При отсутствии мешков основным сырьем может стать плотная упаковочная лента (кордовая). Ею обвязывают макулатурные брикеты и отходы пластика. Чтобы превратить в фибру, ее режут на несколько полос и разрезают на одинаковые отрезки.

При желании можно порезать на куски длиной 2 см стальную проволоку. Но с учетом того, что для работы понадобится порезать примерно 20 кг металла, проще всего купить готовое волокно. Особенно это нецелесообразно, если дома нет специального фрезерного оборудования.

Замена оригинальной продукции чревата ухудшением качества и надежности будущих конструкций. Такой подход к строительным работам не даст гарантии долговечности.

Самостоятельное изготовление раствора с фиброй разнится. Общая технология подразумевает подготовку фибромассы, приготовление композита и формовку изделий.

Перед введением полипропилена добавляют наполнитель, щебень либо гравий. После этого сыплют песок и смешивают сухой состав.

Затем в него отправляют нужный объем фиброволокна, после чего в смесь добавляют цемент и воду, в которой растворены пластификаторы. Раствор перемешивают до состояния однородности.

При самостоятельном введении базальтовых волокон изначально в бетоносмеситель сыплют щебень и песок. После этого добавляют фиброволокно с дальнейшим перемешиванием.

Пока оборудование продолжает работать, в него заливают воду, а потом засыпают цемент. Замешивают до получения необходимой консистенции, соблюдая необходимые пропорции.

Особенности применения

Применение материала связано с его разновидностью. Стальное фиброволокно более популярно у покупателей и отличается широкими возможностями в строительной сфере.

Его средний расход на 1 м2 равен 30-40 кг. Фибра из стали делает бетоны высокопрочными и стойкими к внешним факторам. За счет нее они становятся более надежными и долговечными.

Анкерная фибра кладется в бетон в тех случаях, когда необходимо оформление изгибов сооружений. Она расходуется в объеме на 1 м2 до 20-40 кг. Объем воды и цемента уменьшается на 15-20%.

У фибры разное предназначение для различных стройматериалов. Параметры волокнистой присадки для замеса с бетоном, штукатуркой, сыпучими строительными смесями неодинаковы.

- Разновидности длиной 0,6 см предназначаются для добавления в цемент, песок, гипс, пенобетон, штукатурку, затирку.

- Аналоги длиной 1,2 см предназначены для улучшения прочностных характеристик плит перекрытий, пено- и газобетона, наливного пола, свай, полых бетонных конструкций.

- Волокном 1,2-1,8 см упрочняют тяжелые и сверхтяжелые бетоны, замешиваемые с щебенкой, гравийной, крупнопесчаной присадкой.

Оптимальная длина волокон, используемых в кладке и иных облицовочных работах, не превышает 0,6 см. При планировании сооружений монолитов покупают волокнистые отрезки 1,2 см. Полусухую стяжку и гидротехнические сооружения армируют фиброй 1,8 см в длину.

Замешивание производится по определенной технологии с соблюдением пропорций компонентов рабочего раствора. Изначально в бетоносмеситель помещают сухой продукт и волокна фибры, после этого заливают воду.

Нарушение пропорций недопустимо. При слишком густом растворе работа усложнится. Если после замеса его консистенция окажется жидкой, это приведет к существенной усадке, хрупкости, образованию трещин конструкции в ходе эксплуатации.

Для получения однородной смеси достаточно размешивать компоненты не более 5-10 минут. Точное время рассчитывается по формуле: к обычной продолжительности добавляется 15% времени.

Если работа требует увеличения эластичности материала, в состав включается пластификатор. Бывает, что фиброволокно затворяют в самом пластификаторе.

Когда запланирован малый рабочий объем, замес выполняют миксером. Также фибру можно добавлять в цемент после ее соединения с водой. Это способствует равномерному распределению фиброволокон в смеси.

Расход на м3 для бетона напрямую связан с видом перекрытия. Например, для пола надлежит добавлять не более 30 кг на 1 м3. Для стен объем увеличивается до 50-55 кг/м3.

Средний расход микрофибры на мешок цемента марки М200 составляет 0,15 кг. Макрофибра расходуется в объеме до 4 кг/м3 бетона. Чтобы не ошибиться при замесе, следует опираться на рекомендации производителя.

Готовый раствор подается на объект насосом. Это очень удобно при строительстве габаритных конструкций с целью ускорения рабочего процесса.

Если на поверхности застывшей смеси остаются торчащие волокна, а чистовое покрытие не предусмотрено, от них избавляются подпаливанием, используя специальное оборудование.

Когда планируется покраска или иная отделка, волоски оставляют. Они усилят сцепление основания с верхним слоем.

Волокно используют по-разному: его добавляют в напольную стяжку промышленных предприятий, часто применяют в производстве плит, строительных блочных, секционных, трубных изделий.

Волокнистая присадка применяется в изготовлении несъемной опалубки. С ее помощью создают фасадный стеклофибробетонный декор. Она используется в бетонировании дорожных полотен, производстве парапетных плит.

В работе нужно использовать качественный и сертифицированный товар от известного производителя. В ходе эксплуатации он не будет выделять токсических веществ, ухудшающих здоровье. Этот аспект особенно важен при выполнении работ внутри жилых помещений.

Читайте также: