Стальной вал диаметром 40 мм передает мощность 15 квт

Обновлено: 28.04.2024

Правилами РРР и РМРС предусматривается использование сталей с временным сопротивлением Rm от 400 до 760 для углеродистых сталей (800 для легированных сталей) МПа. Промежуточные, упорные и гребные валы изготавливаются из стали с временным сопротивлением от 430 до 690 МПа. Применение сталей с другими характеристиками является в каждом случае предметом специального рассмотрения Регистром.

Материалом для валов служат углеродистые стали 35, 40, 45 (категория прочности КМ) и легированные стали 40Х, 36Х2Н1МФА (категория прочности КТ).

Заготовки валов судового валопровода получают ковкой с характеристиками по ГОСТ 8536, при диаметрах менее 120 мм валы допускается изготавливать из проката. Если валы передают значительные крутящие моменты, то их изготовляют с внутренним сверлением (для облегчения вала, устранения возможных дефектов металла, лучших условий термообработки). Внутренние поверхности валов покрывают суриком и ставят заглушки (кроме валов с ВРШ).

При выборе марки стали необходимо учитывать, что валы должны обладать не только достаточной прочностью, но и жесткостью.

Расчет диаметров валов и конструктивных элементов

Валопровода

В соответствии с принятым или рекомендуемым в задании типом передачи мощности разрабатывают её схему с указанием расположения основных элементов от главного двигателя до гребного винта.

На конструктивной схеме валопровода должны быть показаны основные его части: опора в кронштейне, дейдвудная труба, опорные и упорный подшипники, фланцевые и муфтовые соединения, тормоза, а также размеры тех пролетов, для которых в дальнейшем валопровод рассчитывают на продольную устойчивость и критическую частоту вращения от поперечных колебаний. Расчёт валопроводов речных судов выполняется по Правилам Российского Речного Регистра (РРР), а морских – Российского Морского Регистра Судоходства (РМРС). Расчёт начинают с определения диаметра промежуточного вала, независимо от того, предусмотрена его установка на судне или нет, затем рассчитывают диаметры гребного и упорного валов, толщину облицовки, учитывая возможность плавания во льдах.

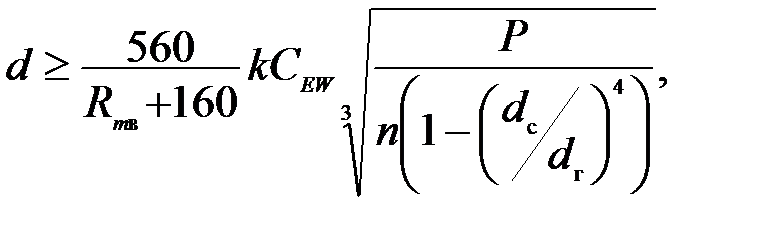

По правилам РРР диаметры промежуточного, упорного или гребного валов, мм, должны быть не менее, определяемых по формуле

где - временное сопротивление материала вала, МПа;формула применяется при > 600 МПа, то в формулу подставляют k – коэффициент, равный:

= 130 - для промежуточных валов с коваными фланцами или фланцевыми бесшпоночными муфтами;

= 140 - для промежуточных валов со шпоночными муфтами;

= 142 - для упорных валов в подшипниках качения;

= 160 - для гребных валов при длине менее четырёх диаметров гребного вала от носового торца ступицы гребного винта;

=150 - для гребных валов при длине более четырёх диаметров гребного вала от носового торца ступицы гребного винта;

P - расчётная мощность, передаваемая валом, кВт; n – расчётная частота вращения вала, мин dc- диаметр осевого отверстия вала, мм. Если этот диаметр меньше или равен 0,4dг dc= 0; dг -действительный диаметр гребного вала, мм.

В случае, если вал не имеет сплошной облицовки или другой эффективной защиты от коррозии, то участки гребного вала, имеющие контакт с водой, должны иметь наружный диаметр на 5% больше определенного по приведенной формуле.

При расчёте упорного подшипника принимают - упор комплекса (если винт в насадке). Расчётный упор не должен превосходить допустимого значения для упорного подшипника.

Правила РМРС рекомендуют следующую формулу для определения диаметра промежуточного вала, мм:

Здесь F - коэффициент, зависящий от типа механической установки и принимаемый:

F = 95 - для механических установок с ротативными механизмами или с ДВС, оборудованными гидравлическими или электромагнитными муфтами;

F = 100 - для других типов механических установок с ДВС;

P – расчётная мощность на промежуточном валу, кВт;

n − расчётная частота вращения промежуточного вала, минРМРС рекомендует выполнять диаметр упорного вала выносного подшипника скольжения на расстоянии одного диаметра упорного вала в обе стороны от гребня вала, а для подшипников качения в пределах корпуса подшипника не менее 1,1 диаметра промежуточного вала.

Расчётный диаметр гребного вала, мм,

где k - коэффициент, определяемый конструкцией вала. Для участка вала от большого основания конуса или наружного фланца гребного вала до носовой кромки ближайшего к движителю подшипника (но во всех случаях не менее 2,5k = 1,22 для бесшпоночного соединения гребного винта с валом или в случае соединения винта с фланцем, откованным заодно с валом;

k = 1,26 для шпоночного соединения гребного винта с валом;

k = 1,15 для участка вала от носовой кромки кормового дейдвудного подшипника или кормового кронштейнового подшипника в нос до носового торца носового уплотнения дейдвудной трубы для всех типов исполнения.

Значение k увеличивается на 2 %, если гребной вал выполнен с водяной смазкой и без сплошной облицовки. По согласованию РМРС допускается уменьшение > 400 МПа их диаметр может быть уменьшен. Уменьшенный диаметр определяется по формуле

где d - расчётный диаметр вала, мм; - временное сопротивление материала вала.

Во всех случаях временное сопротивление в формуле должно приниматься не более 800 МПа для промежуточного и упорного валов и 600 МПа для гребного вала.

Диаметры валов ледоколов и судов с ледовыми усилениями увеличиваются на величину, указанную в табл. 5.2.5 раздела 5 «Валопроводы» Правил РМРС.

Если в валу выполняется осевое отверстие, его диаметр не должен превышать 0,4 расчётного диаметра вала.

Гребные валы должны быть надежно защищены от соприкосновения с забортной водой.

Облицовки гребных валов должны изготовляться из сплавов, обладающих высокой коррозионной стойкостью к морской воде.

Толщина бронзовой облицовки гребного вала S, мм, должна быть не менее толщины, определяемой по формуле

гдеДля соединения фланцев валов используют плотно пригнанные цилиндрические болты. Диаметр болтов, мм, должен быть не менее

где - временное сопротивление материала болта, МПа, которое следует принимать в диапазоне , но не более 1000 МПа, i - число болтов в соединении; D - диаметр центровой окружности соединительных болтов, мм.

Как правило, 50% от общего числа цилиндрических болтов фланцевых соединений валопровода, но не менее трёх должны быть плотно пригнанными. Применение только проходных болтов возможно лишь по согласованию с Регистром.

Толщина соединительных фланцев промежуточных валов должна быть не менееОпорные подшипники валопровода располагают таким образом, чтобы их фундаменты опирались на жесткие узлы корпуса судна. Количество опорных подшипников принимают такое, чтобы каждый промежуточный вал опирался на один или два подшипника. Если вал опирается на один подшипник, то для облегчения его прицентровки и монтажа устанавливают один или два монтажных подшипника.

Согласно рекомендациям РРР ориентировочное значение максимально допустимого расстояния, мм, между смежными подшипниками при частоте вращения вала n ≤ 350 мин где = 450 для подшипников скольжения, смазываемых маслом; При n > 350 мин где = 8400 для подшипников скольжения, смазываемых маслом;Минимальное расстояние между подшипниками можно приближенно определить по формуле, мм,

В соответствии с Правилами РМРС длина пролета L, м, между соседними подшипниками промежуточных валов выбирают в диапазоне

где d - диаметр вала, м; а – коэффициент, принимаемый для полых валов равным – степень расточки вала, n ≤ 500 мин -1 λ = 14; если n >500 мин -1 , то λ = 300/Принятые на практике расстояния между опорными подшипниками не превышают для валов диаметром 60 мм - 2,5 м; 80 мм - 3 м; 100 мм - 4 м. Конструктивные значения длин валов назначаются в зависимости от общей протяженности валопровода и технологических возможностей изготовления, установки и ремонта составляющих валов.

Все окончательно принятые линейные размеры элементов валопровода должны соответствовать ГОСТ 6636.

При окончательном назначении длины промежуточных валов необходимо предусмотреть возможность их взаимозаменяемости. Каждый такой вал необходимо опирать на один или на два опорных подшипника.

Как правило, в дейдвудной трубе гребной вал должен опираться на два подшипника. В дейдвудных трубах длиной менее 4,5 диаметров вала в случае применения подшипников скольжения из резины или пластмассы с водяной смазкой, и 3-х диаметров вала в случае применения подшипников скольжения, смазываемых маслом, допускается установка одного кормового подшипника.

Длина подшипников дейдвудного устройства назначается в зависимости от типа антифрикционного материала по табл.1.

МЕТОДИЧЕСКИЕ УКАЗАНИЯ К ВЫПОЛНЕНИЮ РАБОТ

Основная задача науки «Сопротивление материалов» - оценка прочности, жесткости и стойкости элементов конструкций, что рассчитываются.

Элемент считается достаточно крепким, если максимальное расчетное напряжение в опасной точке меньше предельного напряжения в определенное количество раз. Число, что показывает, в сколько раз максимальная расчетная напряжение меньше предельной для

материала детали, что рассчитывается, называется коэффициентом запаса прочности детали или просто запасом прочности и отражается n.

Деталь крепка в том случае, если запас прочности не меньше необходимого (нормативного) запаса, который отражается [п] и зависит от ответственности детали

срока службы, точности расчета и других. факторов. Таким образом, условие прочности запишется в виде: n? [n]. Часто условие прочности записывают через напряжения, что допускаются [?].

Напряжением, что допускается, называется максимальное значение напряжения, которое можно допустить при работе конструкции и при котором будет гарантироваться прочность

В расчетах на жесткость определяются максимальные перемещения с значением перемещения, что допускается.

Жесткость элемента считается обеспеченной, если максимальное перемещение не превышает того, что допускается.

Под стойкостью детали понимается способность детали сохранять первичную форму равновесия при действии заданных нагрузок.

В зависимости от постановки задачи, ее начальных данных существуют три вида расчетов на прочность, жесткость и стойкость: проверочный, проектный и определение нагрузки, что допускается. Определяя из условия прочности и жесткости не обходимые размеры детали, что рассчитывается, можно получить два значения размера. Как окончательное следует выбрать больше.

Независимо от вида деформации расчет на прочность можно схемный представить в виде следующих этапов:

1. Отыскивается опасное пересечение элемента, что рассчитывается. Для чего посредством метода пересечений строятся эпюри внутренних силовых, факторов, соответствующих данному виду деформации.

2. Зная закон распределения напряжений по площади поперечного пересечения при данном виде деформации, определяется напряжение в опасной точке.

3. Для опасной точки записывается условие прочности, а затем в зависимости от начальных данных задачи проводится один из указанных выше расчетов на прочность.

В общем случае нагрузки тела в его поперечном пересечении может возникнуть шесть

внутренних силовых факторов: продольная сила , две поперечные силы QX и QY, два сгибающие моменты МХ и МУ т и крутящий момент MZ.

* В дальнейшем, поскольку ни одна из внутренних сил, кроме продольной силы, не обозначенная такой же буквой, индекс z опустим.

Каждый из внутренних силовых факторов связан с определенным видом деформации.

Выше упоминалось, что внутренние силовые факторы в произвольном пересечении находятся посредством метода пересечений, который заключается в следующем:

1. Воображаемой секущей плоскостью тело в том месте, где нужно определить внутренние силы.

2. Отбрасывается одна из частей тела. Удобнее отбрасывать ту часть на которую действует большее количество внешних сил.

3. Чтоб равновесие не нарушилось, заменяют действие отброшенной части на ту, что осталась внутренними силами.

4. Составляют равнение равновесия всех сил, действующих на оставленную часть тела. Путем решения их находят неизвестные внутренние силы через внешние силы.

Приступая к выполнению контрольной работы, ученик должен иметь четкое представление о внутренних силовых факторах, свойственных каждому виду деформаций, освоить

метод пересечений, знать, что такое напряжение, какой закон распределения напряжений по площади пересечения для каждого конкретного вида деформаций.

Следует помнить, что численное значение напряжений, что возникают в поперечных пересечениях тела, зависит не только от возникающего силового фактора, но и от размеров поперечного пересечения – от соответствующей геометрической характеристики пересечения.

Приступая к решению задачи(варианты 61-70), необходимо тщательным образом проработать тему «Растягивания и сжатия», выучить метод пересечений.

Следует заметить, что при составлении уравнений равновесия нужно использовать правило знаков проекций сил, принятых в теоретической механике, а именно: проекция силы берется с положительным знаком, если ее направление совпадает с положительным напрвлением оси.

Вспомним, что Используя гипотезу Бернулли, можно прийти к выводу, что при растягивании и сжатии напряжения σ равномерно распределены по всей площади поперечного пересечения, то есть для данного пересечения σ=const, тогда

Зная продольную силу на каждом участке и площадь поперечного пересечения бруса, можно построить эпюру σ. Окончательно выбираем то значение, которое удовлетворяло бы условие прочности как на растягивание, так и на сжатие.

Если обучающийся, приступая к решению задач, имеет достаточный навык в построении эпюр, то при построении эпюр продольных сил нет необходимости

изображать отдельно отсеченные части бруса, достаточно обратить внимание на то, что продольная сила, возникающая в поперечном сечении, рравна алгебраической сумме всех внешних сил, приложенных к брусу по одну сторону от данного сечения. Кроме того, при построении эпюр и проверке их правильности следует руководствоваться такими правилами:

скачки на эпюрах N имеют место в точках добавления сосредоточенных сил, причем величина скачка ровная прилагаемой внешней сосредоточенной силы;

на эпюре σ скачки имеют место не только в точках добавления сосредоточенных сил, но и в местах резкого изменения площади поперечного пересечения;

эпюра σ по знаку должна совпадать с эпюрой N.

При решении задачи(вариантов 71-75) видно, что равнения равновесия входят две неизвестные силы. Задача один раз статически неопределимая. Для раскрытия статической неопределимой необходимо составить равнение перемещений. Для этого отбросим одну из опор, например нижнюю, и заменим ее действие силой реакции.

Получим статически выдающийся брус, на который кроме сосредоточенных активных сил действует неизвестная сила реакции RH . Необходимо воспользоваться принципом независимости действия сил и записать перемещение нижнего пересечения от каждой силы отделено. Нижнее пересечение могло бы переместиться от действия каждой силы настолько, насколько каждая сила деформирует брус на участке от ее точки добавления к верхней закладке. В действительности нижнее пересечение заложено и не имеет возможности перемещения, а тому алгебраическая сумма перемещений от всех сил ровная нулю.

Задачи (вариантов 76-80) два уравнения равновесия имеют три неизвестных, следовательно система один раз статически неопределимая. Необходимо составить равнение перемещений. Балка обернется вокруг точки А на некоторый угол, не деформируясь, и примет некоторое покатое положение.

Вертикальные перемещения шарниров В и С соответственно равные удлинениям стержней, вызванным действием на них растягивающих сил, равных и противоположно направленных реакциям стержней. Их соотношение находится из подобия треугольников.

До решения задачи (варианты 81-90) следует приступить после изучения темы «Кручение».

Построение крутильных эпюр крутильных моментов, принципиально ничем не отличается от построения эпюр продольных сил. Проводится базовая линия параллельно оси вала и, используя метод пересечений, найдем значение крутильного момента, на каждом из участков откладываются найденные значения перпендикулярно базовой линии. В пределах каждого участка крутильный момент не меняется, поэтому эпюра MZ ограничивается прямыми, параллельными базовой линии. Из эпюры выбирается максимальное значение крутильного момента и решаем задачу, применяя формулы , где Nn мощность на шкиву ω- угловая скорость. Из условия прочности

До решения задачи(варианты 91-100) следует приступить после изучения темы «Геометрические характеристики плоских пересечений».

Рассматривая вопрос прочности элементов конструкций, что работают на растягивание (сжатие), срез, смятие и кручение, можно было убедиться в том что площадь 53

поперечного пересечения элемента не всегда является геометрической характеристикой их прочности и жесткости. Так, при работе вала на кручение его прочность и жесткость зависят от полярного момента сопротивления пересечения и полярного момента инерции. В дальнейшем, изучая тему «Изгиб», надлежит ознакомиться с новой геометрической характеристикой – осевым моментом инерции пересечения.

Решение задачи на определение осевых моментов инерции пересечения можно представить в виде следующих этапов:

1. Сложная фигура разбивается на самые простые. К самым простым относятся фигуры, центр веса и моменты инерции которых относительно их главных центральных осей либо известны, либо легко вычисляются по формулам. К ним относятся такие плоские фигуры, как прямоугольник, треугольник, круг и прокатные профили. Проводятся главные центральные вехе всех фигур.

2. Вычисляются осевые моменты инерции каждой самой простой фигуры относительно собственных главных центральных осей, параллельных главным центральным осям всей фигуры.

3. Пользуясь теоремой о параллельном перенесении сил, вычисляют моменты инерции каждой самой простой фигуры относительно главных центральных осей всей фигуры.

4. Вычисляются моменты инерции всей фигуры относительно главных центральных осей, при этом используется свойство, что осевой момент инерции составной фигуры относительно оси ровный алгебраической сумме моментов инерции отдельных частей фигуры относительно той же оси.

Приступая к решению задачи(варианты 101-110), нужно выучить тему «Изгиб» (№21).

Известно, что при прямом поперечном изгибе в поперечных пересечениях балки возникают внутренние силовые факторы: поперечная сила QY и сгибающий момент МХ. Поперечная сила, что возникает в произвольном поперечном пересечении, численно ровная алгебраической сумме всех внешних сил (если все силы параллели оси В), действующих на балку по одну сторону от данного пересечения. Сгибающий момент в произвольном поперечном пересечении численно ровный алгебраической сумме моментов всех внешних сил, действующих на балку по одну сторону от данного пересечения, относительно той же точки продольной оси балки, через которую проходит данное пересечение. Для отыскивания опасного сечения строят эпюрами QY и МХ, используя метод пересечений.

У учеников возникают затруднения с построением эпюр, поэтому подробнее рассмотрим этот вопрос. Условимся о следующем правиле знаков:

внешняя сила, стремящаяся сдвинуть левую часть балки вверх относительно правой или ( что тоже именно) правую часть вниз относительно левой, вызовет возникновение позитивной поперечной силы (рисунок 20.а).

Внешняя сила или сгибающий момент сгибает балку таким образом, что сжатые волокна находятся сверху балки, вызывают положительный сгибающий момент, который

на эпюре МХ будет откладываться вверх от оси абсцисс, то есть в сторону сжатых волокон (рисунок 20.б), иначе можно сказать, что эпюры сгибающих моментов строятся на сжатом волокне.

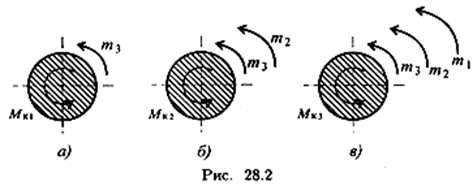

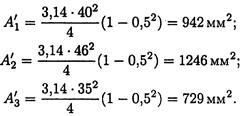

Решение. 1. Пользуясь методом сечений, определяем крутящие моменты на участках вала (рис

1. Пользуясь методом сечений, определяем крутящие моменты на участках вала (рис. 28.2).

|

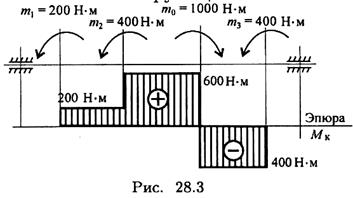

2. Строим эпюру крутящих моментов. Значения крутящих моментов откладываем вниз от оси, т. к. моменты отрицательные.

Максимальное значение крутящего момента на валу в этом случае 1000Н*м (рис. 28.1).

3. Выберем рациональное расположение колес на валу. Наиболее целесообразно такое размещение колес, при котором наибольшие положительные и отрицательные значения крутящих моментов на участках будут по возможности одинаковыми. Из этих соображений ведущий шкив, передающий момент 1000 Н*м, помещаем ближе к центру вала, ведомые шкивы 1 и 2 размещаем слева от ведущего с моментом 1000 Н*м, шкив 3 остается на том же месте. Строим эпюру крутящих моментов при выбранном расположении шкива (рис. 28.3).

Максимальное значение крутящего момента на валу при выбранном расположении колес на валу 600 Н*м.

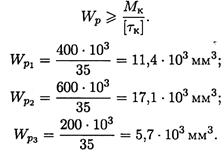

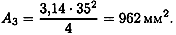

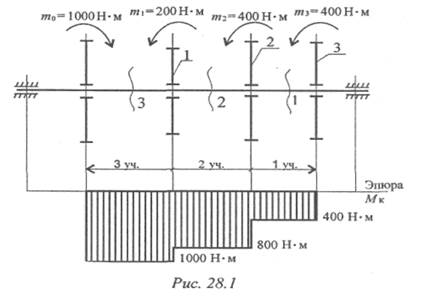

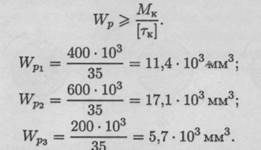

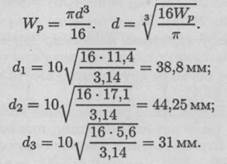

4. Определяем диаметры вала по сечениям при условии, что сечение — круг.

Условие прочности при кручении

Момент сопротивления кручению

Определяем диаметры вала по сечениям:

Округляем полученные значения: d1 = 40 мм; d2 = 45 мм; d3 = 35 мм.

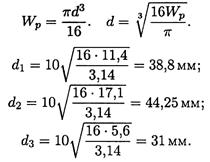

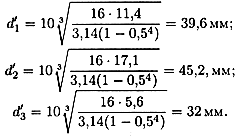

5. Определяем диаметры вала по сечениям при условии, что сечение — кольцо.

Моменты сопротивления, полученные выше из условий прочности, остаются теми же. По условию

Полярный момент сопротивления кольца

Формула для определения наружного диаметра вала кольцевого сечения будет следующей:

Расчет можно провести по формуле

Диаметры вала по сечениям:

Наружные диаметры вала кольцевого сечения практически не изменились.

Для кольцевого сечения: d1 = 40 мм; d'2 = 46 мм; d'3 = 35 мм.

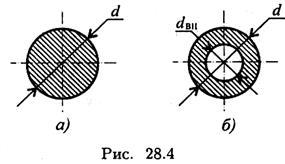

6. Для вывода об экономии металла при переходе на кольцевое сечение сравним площади сечений (рис. 28.4).

При условии, что сечение — круг (рис. 28.4а):Сплошное круглое сечение:

При условии, что сечение — кольцо, с = dBH/d1 = 0,5 (рис. 28.4 б):

Сравнительная оценка результатов:

Следовательно, при переходе с кругового на кольцевое сечение экономия металла по весу составит 1,3 раза.

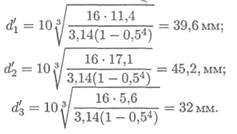

Пример 2. Стальной вал диаметром 40 мм передает мощность 15кВт при угловой скорости 80рад/с (рис. 28.5); проверить прочность и жесткость вала, если допускаемое напряжение кручения 20 МПа. Модуль упругости при сдвиге 0,8 • 10 5 МПа. Допускаемый угол закручивания [φ0] = 0,6 град/м. Построить эпюру касательных напряжений и определить значение касательного напряжения в точке, удаленной на 5 мм от оси вала.

Расчеты на прочность и жесткость

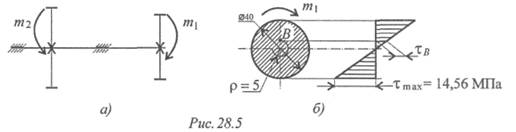

Пример 1. Для заданного бруса (рис. 28.1) построить эпюры крутящих моментов, рациональным расположением шкивов на валу добиться уменьшения значения максимального крутящего момента. Построить эпюру крутящих моментов при рациональном расположении шкивов.

Из условия прочности определить диаметры вала для сплошного

Тема 2.5. Кручение 233

и кольцевого сечений, приняв к] = 35МПа.

Решение

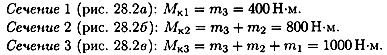

Сечение 1 (рис. 28.2а): MK1 = mз = 400 Н·м.

Сечение 2 (рис. 28.26): Мк2 = m3 + m2 = 800 Н·м.

Сечение 3 (рис. 28.2в): Мкз = т 3 + т 2 + m 1 = 1000 Н·м.

2. Строим эпюру крутящих моментов. Значения крутящих моментов откладываем вниз от оси, т. к. моменты отрицательные.

Максимальное значение крутящего момента на валу в этом случае 1000Н·м (рис. 28.1).

3. Выберем рациональное расположение колес на валу. Наиболее целесообразно такое размещение колес, при котором наибольшие положительные и отрицательные значения крутящих моментов на участках будут по возможности одинаковыми.

Из этих соображений ведущий шкив, передающий момент 1000 Н·м, помещаем ближе к центру вала, ведомые шкивы 1 и 2 размещаем слева от ведущего

с моментом 1000 Н·м , шкив 3 остается на том же месте .

Строим эпюру крутящих моментов при выбранном расположении шкива (рис. 28.3).

Максимальное значение крутящего момента на валу при выбранном расположении колес на валу 600 Н·м.

4. Определяем диаметры вала по сечениям при условии, что сечение — круг.

Условие прочности при кручении τк = MK / WP ≤ [τк]. Момент сопротивления кручению

Округляем полученные значения: d1 = 40 мм; d2= 45 мм; d 3 = 35 мм.

Моменты сопротивления остаются теми же.

По условию с = d BH / d = 0,5.

Тема 2.5. Кручение 235

Для кольцевого сечения: d '1 = 40 мм; d '2 = 46 мм; d '3 = 35 мм.

При условии, что сечение — круг (рис. 28.4а):

Сплошное круглое сечение:

Пример 2. Стальной вал диаметром 40 мм передает мощность 15 кВт при угловой скорости 80 рад/с (рис. 28.5); проверить прочность и жесткость вала, если допускаемое напряжение кручения 20МПа. Модуль упругости при сдвиге 0,8 • 10 5 МПа. Допускаемый угол закручивания [φ о ] = 0,бград/м. Построить эпюру касательных напряжений и определить значение касательного напряжения в точке, удаленной на 5 мм от оси вала.

Тема 2.5. Кручение 237

Решение

1. Определяем вращающий момент на валу:

2. Проверка прочности вала.

Из условия равновесия m 1 + m 2 = 0; m 1 = m 2 = Мк.

Условие прочности:где τк — расчетное напряжение в сечении; Мк — крутящий момент в сечении; Wp — момент сопротивления; [τк] — допускаемое напряжение кручения.

4. Прочность обеспечена. Максимальное касательное напряжение в сечении 14,65 МПа < 20 МПа.

5. Проверка жесткости.

Условие жесткости:

где φ o — относительный угол закручивания; Jp — полярный момент инерции при кручении; [φ o] — допускаемый угол закручивания.

6. Построим эпюру касательных напряжений в поперечном сечении (рис. 28.5b). Определим напряжение в точке, удаленной на 5 мм от оси вала.

Контрольные вопросы и задания

1. Определите крутящий момент в сечении 2-2 (рис. 28.6).

2. В каком порядке рациональнее расположить шкивы, чтобы получить минимальную нагрузку на вал? Использовать схему рис. 28.6.

3. Как изменится напряжение в сечении, если диаметр вала уменьшить в два раза?

4. Проведены расчеты вала на прочность и жесткость. Получено: диаметр вала из расчета на прочность 65 мм, диаметр вала из расчета на жесткость 70 мм. Каким должен быть вал?

5. Как изменится угол закручивания вала, если крутящий момент увеличить в 4 раза, а диаметр уменьшить в 2 раза?

6. Напишите условия прочности и жесткости при кручении.

Тема 2.6. Изгиб. Классификация видов изгиба 239

Тема 2.6. Изгиб.

Классификация видов изгиба.

© 2014-2022 — Студопедия.Нет — Информационный студенческий ресурс. Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав (0.014)

Расчеты на прочность и жесткость при кручении

Условие прочности бруса при кручении заключается в том, что наибольшее возникающее в нем касательное напряжение не должно превышать допускаемое. Расчетная фо рмула на прочность при кручении имеет вид = Mк/Wp [ к] и читается так: касательное напряжение в опасном сечении, вычисленное по формуле = Mк/Wp, не должно превышать допускаемое.

Допускаемое напряжение при кручении выбирают в зависимости от допускаемого напряжения при растяжении, а именно:

Кроме прочности к валам предъявляется требование жесткости, заключающееся в том, что угол закручивания 1 м длины вала не должен превышать определенной величины во избежание, например, пружинения валов или потери точности ходовых винтов токарно-винторезных станков.

Допускаемый угол закручивания 1 м длины вала задается в градусах и обозначается [ ]; расчетная формула на жесткость при кручении имеет вид

Величины допускаемых углов закручивания зависят от назначения вала; их обычно принимают в следующих пределах:

С помощью полученных расчетных формул выполняют три вида расчетов конструкций на прочность и жесткость при кручении — проектный, проверочный и определение допускаемой нагрузки.

Пример 22.3. Определить диаметр стального вала, передающего мощность Р = 48 кВт при частоте вращения n= 980 об/мин, если допускаемое напряжение кручения [ к] = 30МПа.

Решение. Расчетное уравнение на прочность при кручении круглого цилиндра имеет вид:

Определим угловую скорость вала:

Найдем крутящий момент

Определим момент сопротивления кручению

Находим требуемый диаметр вала из формулы

Округляя найденное значение диаметра до ближайшего большего стандартного значения, принимаем d = 45 мм.

Пример 22.4. Сравнить массы сплошного и полого валов, работающих при всех прочих равных условиях (передаваемая мощность, материал, допускаемое напряжение, условия работы), если диаметр сплошного вала d = 70мм, а отношение внутреннего и наружного диаметров полого вала d/D = 0,9.

Решение. Из расчетной формулы на кручение круглого цилиндра

видно, что при всех прочих равных условиях моменты сопротивления кручению сплошного и полого валов будут равны, т.е.

Так как по условию d = 70 мм, a d0 = 0,9 Д то получим равенство

Массы сплошного и полого валов относятся как площади Ас и Апих поперечных сечений.

Вычислим эти площади:

Разделив первое равенство на второе, получим

Полый вал легче сплошного в 2,58 раза.

Потенциальная энергия деформации

При кручении

Представим себе круглый цилиндрический брус постоянного сечения, жестко защемленный одним концом и нагруженный на другом конце моментом, приложенным статически, т. е. медленно возрастающим от нуля до какого-то значения Т.Полагаем, что момент остается в пределах, когда нагрузка и деформация пропорциональны, т. е. справедлив закон Гука.

Момент T вызывает в брусе деформацию кручения и при этом совершает работу W, которая аккумулируется в виде потенциальной энергии деформации U,причем, пренебрегая незначительными потерями энергии, можно считать, что

Как известно из теоретической механики, работа в случае статического нагружения равна

где — полный угол закручивания бруса. Так как Т = Мк, то

При одновременном действии нескольких моментов или ступенчатом изменении размеров поперечного сечения брус разбивают на участки и потенциальную энергию деформации всего бруса определяют как сумму потенциальных энергий отдельных его участков:

Анализируя полученную в этом параграфе формулу, можно сделать выводы, аналогичные выводам § 19.5.

© 2014-2022 — Студопедия.Нет — Информационный студенческий ресурс. Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав (0.01)

Читайте также: