Стальные канаты и цепи

Обновлено: 04.05.2024

Канаты и цепи в такелажных работах

Большинство рабочих операций на кранах (подъем и опускание груза и стрелы, передвижение грузовой тележки и противовеса, монтаж и демонтаж крана) выполняется с помощью канатов и цепей. Кроме того, канаты и цепи используются для изготовления грузозахватных устройств, поэтому стропальщику необходимо знать их виды, устройство, нормы браковки и способы крепления.

По материалу, из которого они изготовлены, канаты подразделяются на стальные, пеньковые и из искусственных волокон. Наиболее широко в строительстве применяют стальные канаты, которые изготавливаются из проволоки марки В (высший сорт), I и II сортов.

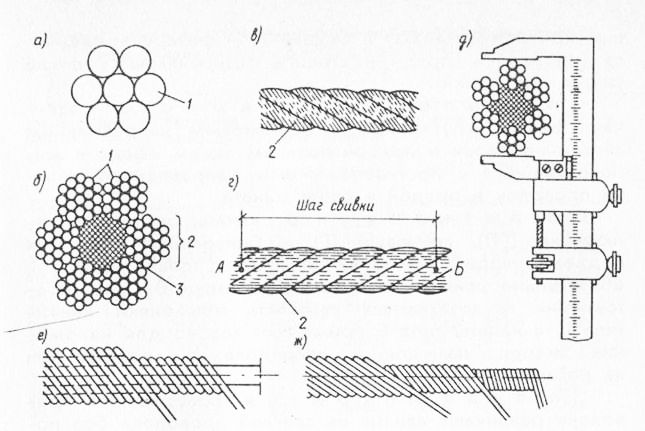

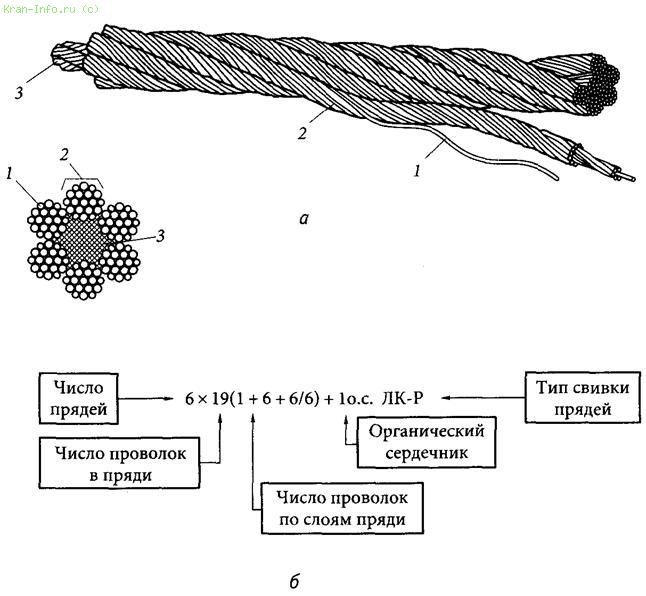

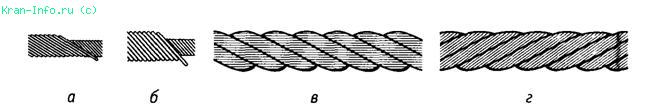

По конструкции различают канаты одинарной, двойной и тройной свивки. Канаты одинарной свивки состоят из проволок, свитых между собой; канаты двойной свивки — из свитых между собой канатов одинарной свивки (прядей); канаты тройной свивки — из свитых между собой канатов двойной свивки (стренг).

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

По форме поперечного сечения канаты бывают круглые и плоские (поперечное сечение близко к прямоугольному).

По типу свивки прядей различают канаты типа ЛК с линейным касанием проволок между слоями, типа ТК с точечным касанием проволок, типа ТЛК с комбинированным точечно-линейным касанием и типа ПК с полосовым касанием проволок между слоями. Необходимо отметить, что пряди ТК состоят из проволок одного диаметра и свивки их выполняют за несколько технологических операций (по числу слоев проволок в пряди), тогда как пряди ЛК свиваются за одну операцию, что является существенным конструктивным и технологическим преимуществом каната данного типа. В свою очередь пряди и канаты типа ЛК изготовляют: из одинаковых по диаметру проволок в слоях пряди — ЛК-О; из проволок разного диаметра в наружном слое пряди — ЛК-Р; с промежуточными проволоками заполнения между слоями пряди — ЛК-3; из проволок одного диаметра в одном слое и разного диаметра в других слоях пряди — ЛК-РО.

Рис. 1. Стальные канаты а — одинарной свивки; б — двойной свивки; в — односторонней свивки; г — крестовой свивки; д — измерение диаметра каната штангенциркулем; е — канат типа ЛК с линейным касанием проволок; ж — канат типа ТК с точечным касанием проволок; 1 — проволоки; 2 — прядь; 3 — сердечник

По материалу сердечника канаты бывают с органическим сердечником из растительных волокон (пенька, джут, кенаф, манила, сизаль), с металлическим сердечником из витых канатных проволок и с сердечником из искусственных волокон

По направлению свивки канаты бывают правой и левой свивки. Канаты левой свивки обозначаются буквой Л. Отечественная промышленность выпускает канаты преимущественно правой свивки.

П о сочетанию направлений свивки различают канаты односторонней свивки, когда проволоки в прядях и пряди в канате свиваются в одном направлении; крестовой свивки, когда проволоки в прядях и пряди в канате свиваются в противоположном направлении, и комбинированной свивки с сочетанием односторонней свивки и крестовой.

П о способу свивки канаты обозначают буквой Н — нераскручивающиеся (проволоки, пряди и стренги сохраняют свое положение после снятия концевых креплений каната) и буквой Р — раскручивающиеся (проволоки, пряди и стренги раскручиваются после снятия креплений).

По степени крутимости различают канаты крутящиеся с одинаковым направлением свивки проволок и прядей по всем слоям каната и ма-локрутящиеся с противоположным направлением свивки проволок и прядей в слоях каната.

По назначению канаты бывают грузо-людские (ГЛ), грузовые (Г) и бензельные (Б). Для подъема людей применяются канаты только типа ГЛ, обязательно свитые из проволоки марки В. Для изготовления грузозахватных устройств применяют канаты типа Г, а канаты типа Б применяют только для наложения марок на концы закрепляемых канатов при их резании.

По виду покрытия поверхностей проволоки различают канаты из светлой проволоки без покрытия для легких условий эксплуатации (Л), из проволоки с тонким слоем цинкового покрытия для средних условий эксплуатации (Ж), из проволоки с толстым слоем покрытия для очень жестких условий эксплуатации (ОЖ), из проволоки с покрытием искусственными материалами для жестких и особо жестких условий эксплуатации (П).

В условном обозначении каната указывается: назначение каната, его конструкция, диаметр, марка, вид покрытия, направление свивки элементов, способ свивки, степень крутимости, маркировочная группа проволоки по временному сопротивлению на разрыв и номер соответствующего стандарта, по которому изготовлен канат.

Для такелажных работ применяют обычно стальные канаты типа ТК, ЛК, ТЛК , состоящие из шести прядей, изготовленных из проволоки первого сорта с числом проволок в каждой пряди. Канаты с числом проволок в пряди 19 жесткие, их применяют в основном для изготовления вант и оттяжек, т.е. когда они не подвергаются или мало подвергаются изгибу; канаты с числом проволок в пряди и более используются для запасовки полиспастов, изготовления стропов и других грузозахватных устройств. Канаты таких конструкций обозначаются сокращенно: так, канат типа ТК, состоящий из одного органического сердечника и шести прядей, имеющих по 19 проволок (одной — в середине, шести — во втором слое и двенадцати — в третьем слое пряди), обозначается следующим образом: ТК 6×19/1+6+12/+1 о.с.

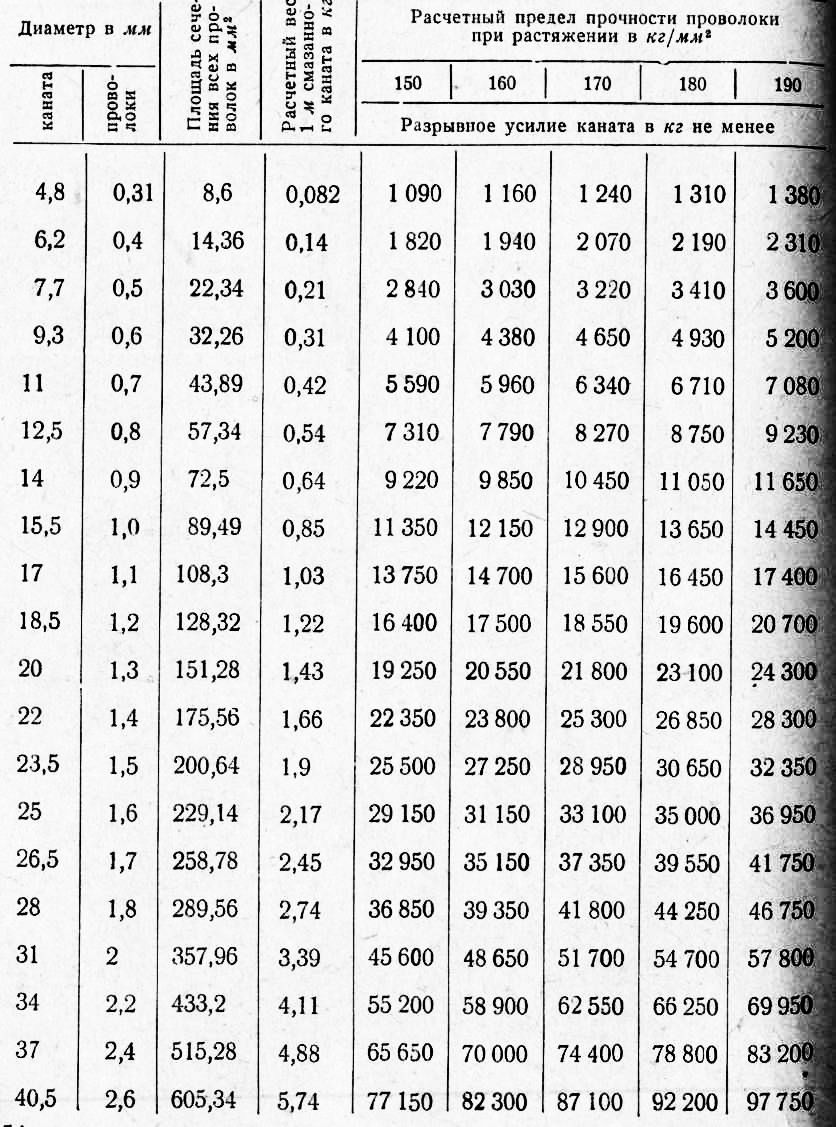

При подборе каната особое значение имеет его разрывное усилие, т.е. предельная нагрузка, при которой наступает разрыв каната. Разрывное усилие каната зависит от прочности проволок, составляющих его (чем выше прочность отдельных проволок, тем прочнее канат в целом). Значит, два каната одинаковой конструкции и одинакового диаметра, но состоящие из проволок с различным сопротивлением разрыву, имеют различную прочность.

При подборе каната должен учитываться также коэффициент запаса прочности, который определяют как отношение разрывного усилия каната в целом к наибольшей рабочей нагрузке. Этот коэффициент показывает, во сколько раз следует уменьшить нагрузку на канат по сравнению с предельной нагрузкой (разрывным усилием), чтобы эксплуатация каната была полностью безопасной. Коэффициент запаса прочности учитывает возможность работы каната в наиболее неблагоприятных условиях.

При браковке канатов необходимо уметь правильно определять диаметр каната и шаг свивки. Диаметр каната определяется путем замера длинны его окружности с делением полученного результата на 3,14 или умножением на 0,32; диаметр можно определить также штангенциркулем. При замере шага свивки на поверхности одной из прядей каната наносят метку А, от которой отсчитывают вдоль каната столько прядей, сколько их имеется в сечении каната и на следующей пряди после отсчета наносится метка Б. Расстояние между метками А и Б называется шагом свивки каната.

Стальные канаты бракуют в следующих случаях:

- оборвана даже одна прядь;

- количество оборванных проволок на длине одного шага свивки больше норм;

- поверхностный износ или коррозия проволок каната составляет 40% и более;

- на канате образовались заломы; канат сильно деформирован (сплющен).

Если канат изготовлен из проволок разного диаметра, то обрыв тонкой проволоки принимают за 1, а более толстой — за 1,7. Так, если на длине одного шага свивки каната оборваны 6 проволок диаметром 0,5 мм и 4 проволоки диаметром 0,7 мм, то условное число обрывов проволок составит 6×1+4×1,7 = 12,8. Значит, данный канат следует браковать с учетом 13 обрывов проволок на длине шага свивки, а не 10.

Если кроме обрыва проволок, имеется поверхностный износ или коррозия, то число обрывов проволок, при котором канат бракуют, снижается. Поверхностный износ или коррозию определяют при помощи микрометра или штангенциркуля. Так, если диаметр проволоки по сертификату 1 мм, а при замере оказалось, что он равен 0,8 мм, то поверхностный износ составит 100 -0,8:1,0×100 = 20%. Следовательно, максимально допускаемое число обрывов проволок, указанных в табл. 17, уменьшится и составит 70%.

При браковке канатов, которые не наматываются на барабан (например, канаты стропов), первоначальный коэффициент запаса прочности принимается до 6.

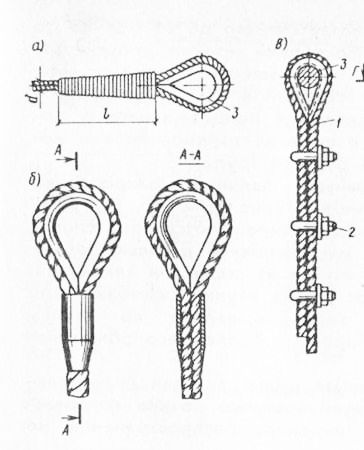

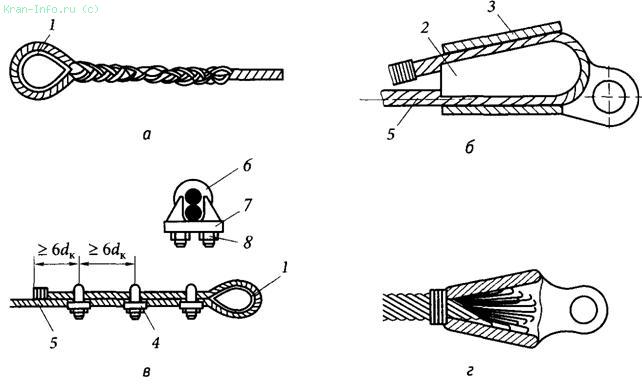

Рис. 2. Концевые крепления канатов а — зап.петкой; б — обжимной втулкой; в — винтовыми зажимами; г — клиновой втулкой; 1 — ветвь каната; 2 — винтовой зажим; 3 — коуш; 4 — клин

Первоначальный коэффициент запаса прочности принимаем равным 6. По табл. 17 видно, что строп из каната данной конструкции можно использовать. Однако, для стропов, транспортирующих огнеопасные материалы, число проволок на длине одного шага свивки, при котором канат бракуется, уменьшается вдвое, т.е. должно составлять 22:2 = 11. Значит данный строп следует забраковать.

Крепление канатов на кранах и в грузозахватных устройствах выполняется двух видов: неразъемное и разъемное.

В неразъемных соединениях на концах каната петли выполняют заплеткой, постановкой обжимной втулки или заливкой легкоплавкими сплавами в конусной втулке. Для обеспечения правильного формирования петли, предохранения каната от резкого изгиба и преждевременного износа в петлю каната вставляют коуш — специальное устройство в виде стальных изогнутых пластин, охватывающих канат. При заплетке конец каната расплетают на пряди, вырезают сердечник и плотно накладывают конец каната нерасплетенной частью на наружную канавку коуша. Затем расплетенные пряди вплетают в рабочую ветвь каната, прокалывая ее специальным инструментом. Число проколов каната каждой прядью должно быть не менее 4; 5 и 6 при диаметре каната соответственно до 15 , от 15 до 28 и от 28 до 60 мм. Последний прокол допускается производить половинным количеством прядей каната. Длина заплетки должна составлять 20…25 диаметров каната. Недостатками крепления концов каната с помощью заплетки является высокая трудоемкость и необходимость применения ручного труда.

Наиболее прогрессивным является закрепление концов каната в обжимной втулке. Диаметр канатов, концы которых закрепляются этим способом, не превышает 36,5 мм. Основной деталью соединения является овальная втулка из стали или алюминия. Конец каната пропускают через втулку, изгибают для образования петли и вновь вставляют во втулку с противоположной стороны, после чего обжимают в штампе.

Крепление концов каната путем заливки легкоплавкими сплавами в конусной втулке очень трудоемко и дорого, поэтому широкого распространения не получило.

Разъемные концевые крепления канатов выполняют в виде винтовых зажимов, клиновых втулок, прижимных планок и т.п.

При креплении с помощью зажимов число зажимов должно быть не менее трех; расстояние между зажимами и длина свободного конца каната от последнего зажима должны составлять не менее шести диаметров каната. Все гайки зажимов располагаются со стороны рабочей ветви, а плотность зажима считается нормальной, если поперечное сечение каната после затяжки гаек будет составлять не более 0,6 первоначального диаметра.

Клиновые соединения выполняют в стальных кованых, штампованных или литых втулках с клином соответствующей конфигурации. Свободный конец каната при таком креплении должен быть выпущен за край конусного отверстия на длину, равную 10… 12 диаметрам каната.

Для предохранения от повреждений при транспортировке и хранении стальные канаты периодически смазывают. Для смазки применяют различные виды смазочных материалов: технический вазелин, солидол и др. Хранят стальные канаты в закрытых сухих, хорошо проветриваемых помещениях.

Пеньковые канаты применяют в качестве оттяжек при перемещении груза кранами, для вспомогательных целей, а также для изготовления стропов, используемых при подъеме небольших грузов. Изготовляются пеньковые канаты из свитых в пряди каболок — отдельных нитей пенькового волокна. Пеньковые канаты делятся на смольные (пропитанные горячей смолой) и бельные (непропитанные). Бельные канаты гибки и удобны в работе, но подвержены загниванию; смольные канаты хорошо сопротивляются разрушительному воздействию влаги. Пеньковые канаты вследствие малой их прочности имеют ограниченное применение на такелажных работах в строительстве.

Канаты из искусственных волокон (капрона, перлона и т.п.) прочнее пеньковых, водоустойчивы и не подвержены гниению. Основной материал, используемый при изготовлении капроновых канатов — капроновый шелк, свитый в каболки, а затем в пряди. Выпускают капроновые канаты трехпрядными, диаметром 7,9…63,7 мм.

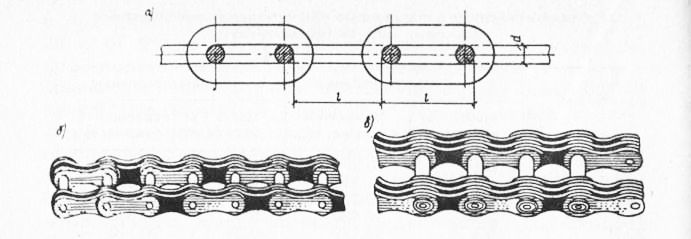

В грузоподъемных машинах, а также для изготовления стропов широко применяют цепи. Они бывают сварными или штампованными и пластинчатыми ( ГОСТ 191-82).

Сварные и штампованные цепи изготовляются из стальных звеньев овальной формы. Условное обозначение этих цепей состоит из букв и цифр. Буквами СК обозначают сварные калиброванные цепи,буквами СН — сварные некалиброванные. Цифры перед тире указывают диаметр цепной стали в мм, после тире — шаг цепи в мм. Например, марка цепи СН 6—19 означает: цепь сварная некалиброванная из круглой стали диаметром 6 мм, шаг цепи — 19 мм.

Для стропов рекомендуется применять как более дешевые некалиброванные цепи.

В грузоподъемных машинах применяются только калиброванные цепи, у которых все размеры строго выдержаны по принятым допускам.

Бракуются эти цепи в следующих случаях:

— оборвано звено;

— износ звена составил более 10% первоначального диаметра (калибра) плюс минусовой допуск на изготовление цепи;

— обнаружены трещины в звеньях цепи.

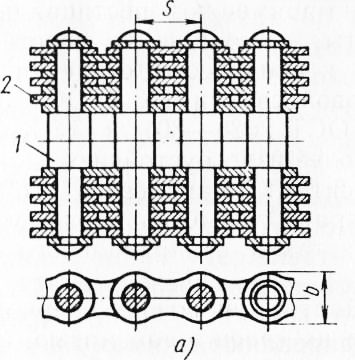

В грузоподъемных машинах используются также пластинчатые цепи, состоящие из параллельных валиков, расположенных на равных расстояниях (шагах) друг от друга и попарно соединенных стальными пластинами, которые крепятся на шейках валиков расклепкой или шплинтами.

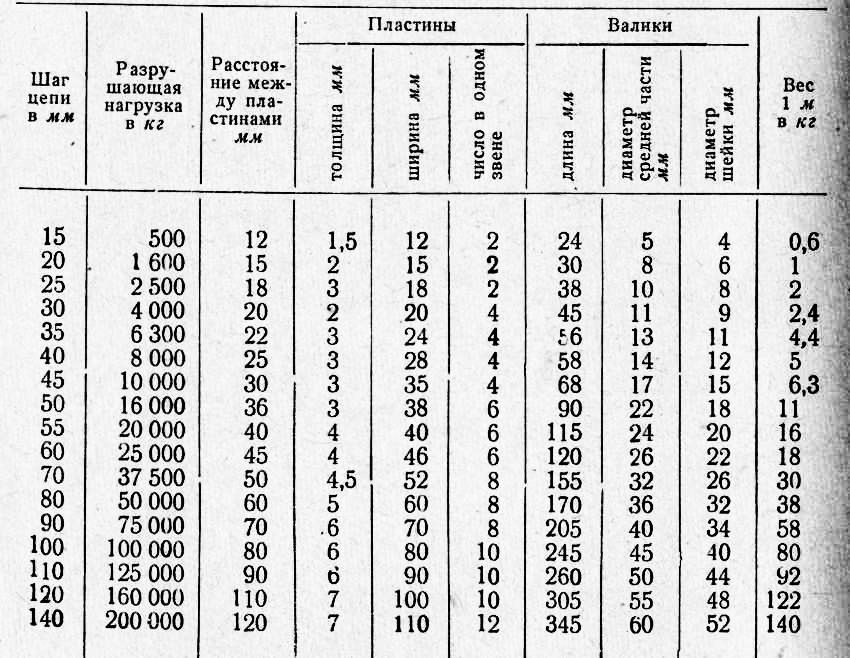

Таблица 1

Техническая характеристика канатов

Канат (трос) типа ТК 6×19= 114 проволок с органическим сердечником (прядь 1 + 6+12) по ГОСТ 3070-55

Канат (трос) типа ТК 6×37 = 222 проволоки с органическим сердечником (прядь 1 + 6 + 12 + 18) по ГОСТ 3071-55

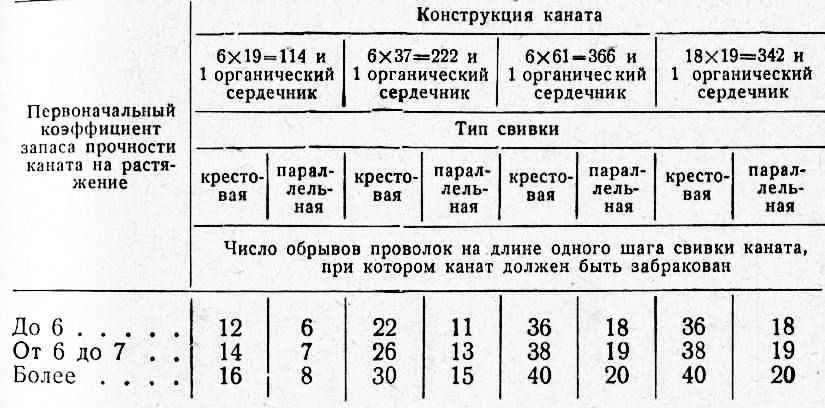

Наименьший допускаемый коэффициент запаса прочности канатов

Примечания.

1. При расчете чалочных канатов, имеющих на концах крюки, кольца или серьги для подвешивания груза, должен приниматься коэффициент запаса прочности не менее 6.

2. При расчете чалочных канатов, предназначенных для обвязки грузов весом до 50 т, должен приниматься коэффициент запаса прочности не менее 8, а для обвязки грузов весом 5’J т и более—коэффициент запаса прочности не менее 6.

Таблица 2

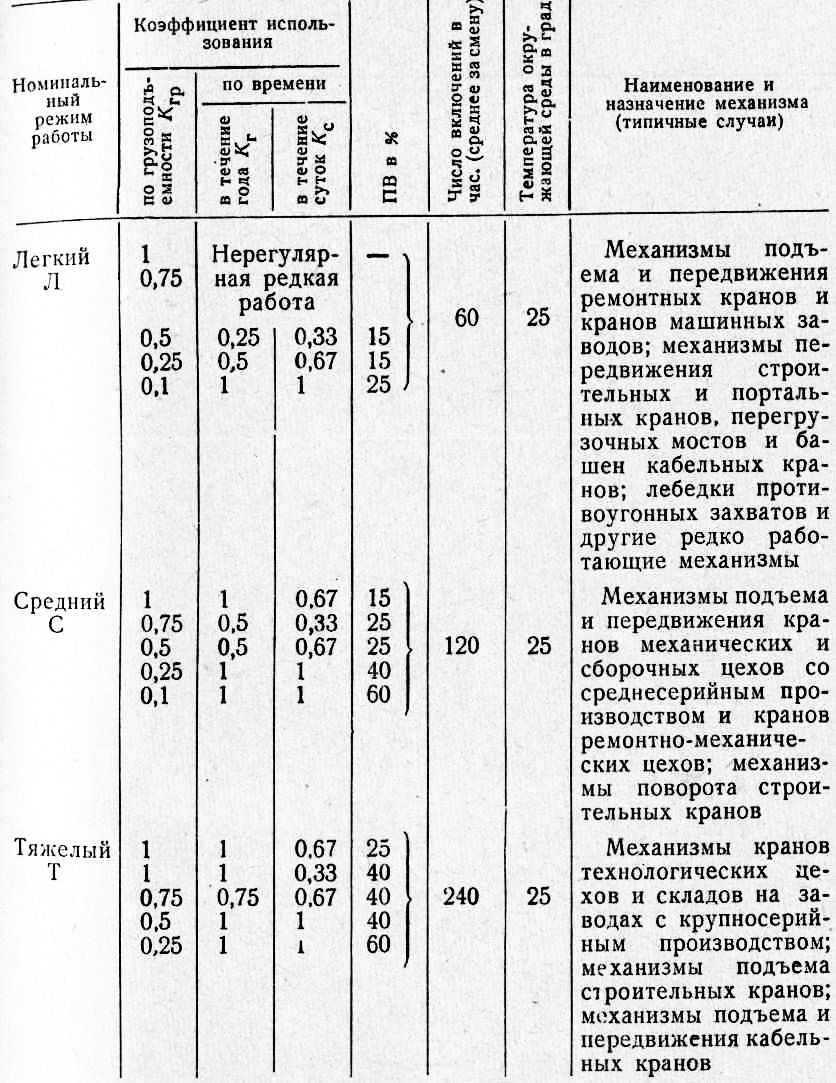

Классификация механизмов грузоподъемных машин с механическим приводом по режимам работы

Таблица 3

Нормальные режимы эксплуатации подъемных механизмов

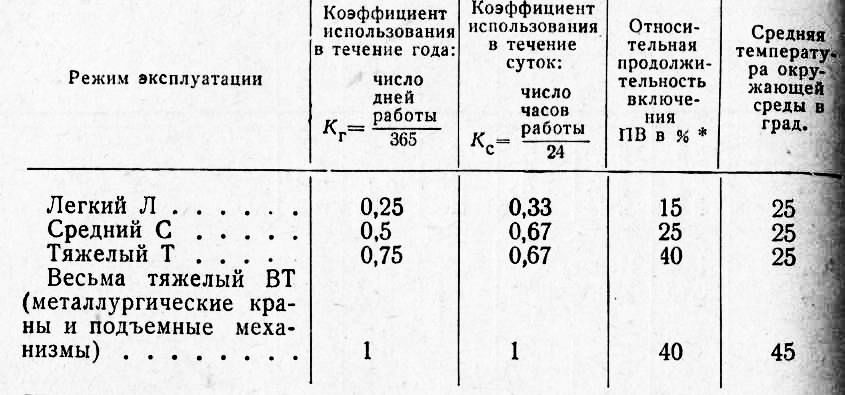

Рис. 3. Схема расположения чалочного каната или цепи

Смазка стальных канатов осуществляется погружением их на 2 часа в бак с мазью, подогретой до 30—40°. В зимнее время рекомендуется применять смазку Д (смесь из 55°/о мазута и 45°/о битума),

а летом смазку Е (смесь из 70% полугудрона и 30% битума). Канатную мазь рекомендуется применять при температуре не менее —5°.

Периодичность смазки канатов: стреловые канаты экскаваторов через 480 час работы; подъемные, напорные и возвратные канаты экскаваторов — через 120 час. канаты скреперов — через 64 часа и бульдозеров — через 32 часа.

Изношенные, покрытые ржавчиной канаты или канаты с оборванными прядями ремонтировать не разрешается и для дальнейшей работы пользоваться ими запрещено. При наличии обрывов отдельных проволок следует определять пригодность каната к дальнейшему использованию путем подсчета числа оборванных проволок на длине, равной одному шагу каната, и сопоставить результаты подсчета с данными табл. 4.

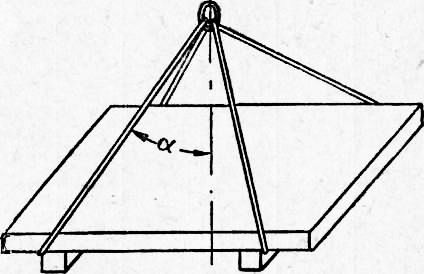

Таблица 4

Браковка изношенных стальных канатов по количеству обрывов проволок

В случае поверхностного износа или коррозии проволок канаты бракуются при числе обрывов проволок, пониженном по сравнению с указанным в табл. 4.

Поверхностный износ или коррозия проволок по диаметру в % 10 15 20 25 30 40 и более

Число обрывов проволок на шаге свивки, при котором канат бракуется, в % от количества, указанного

Примечания.

1. При подвешивании груза на двух канатах каждый канат проверяется отдельно.

2. При полиспастной подвеске груза количество обрывов проволок у каждого каната определяется независимо от числа ветвей.

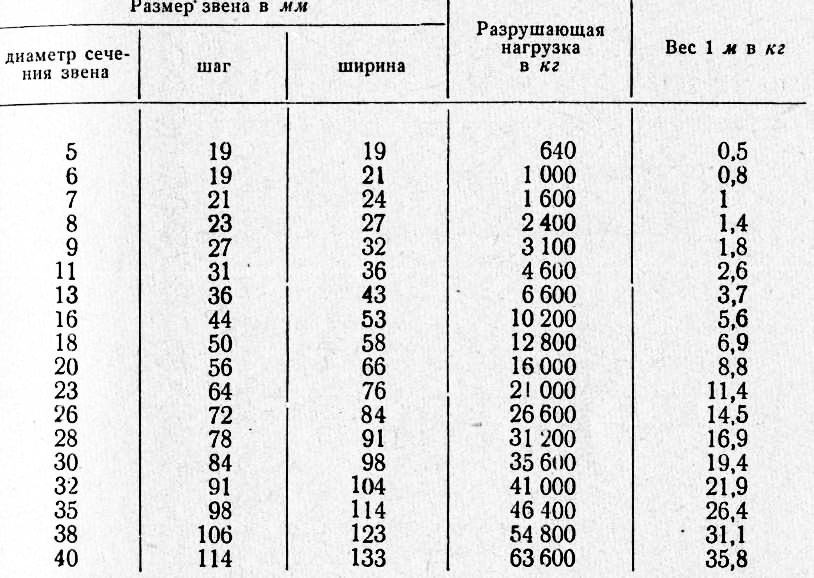

Таблица 5

Техническая характеристика грузовых пластинчатых шарнирных цепей по ГОСТ 191-52

Примечание. Коэффициент запаса прочности цепей принимается: для талей, ручных кранов и подъемных механизмов не ме-nee 3; для кранов и подъемных механизмов с машинным приводом не менее 5; для талей, ручных кранов и ручных стационарных подъемных механизмов, у которых цепь работает на звездочке, не менее 4,5; для кранов и подъемных механизмов с машинным приводом, у которых цепь работает на звездочке, не менее 8.

Цепи в открытых передачах смазываются графитной мазью, нагретой до 40°. Перед смазкой цепь счищают металлической щеткой, промывают в керосине и высушивают.

Таблица 6

Техническая характеристика сварных цепей по ГОСТ 2319-55

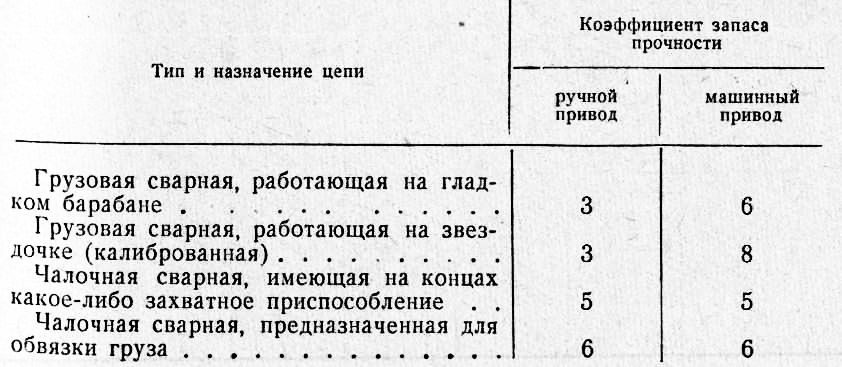

Таблица 7

Коэффициент запаса прочности сварных цепей

Книга: Стропальные и такелажные работы в строительстве и промышленности

Стропы — отрезки канатов или цепей, соединенные в кольца или снабженные концевыми и навесными звеньями, которые обеспечивают быструю, удобную и безопасную строповку или расстроповку грузов.

Термин «строп» пришел в русский язык как морской термин, означающий устройство для подвешивания грузов к крюкам, траверсам, скобам.

Стальные канатные стропыполучили широкое распространение при выполнении строительно-монтажных и погрузочно-разгрузочных работ, подъеме и перемещении различных твердых грузов (оборудования, труб, строительных деталей, металла и т.п.) кранами. Стальные канатные стропы менее трудоемки в изготовлении, имеют высокую несущую способность и гибкость, более удобны в работе, а их долговечность выше, чем у канатов из органических растительных волокон или грузовых стальных цепей. Стальной проволочный канат сглаживает динамические нагрузки и обладает большой надежностью, так как разрушение происходит не внезапно, как у цепи, а постепенно, что позволяет следить за состоянием каната и выбраковывать его задолго до обрыва.

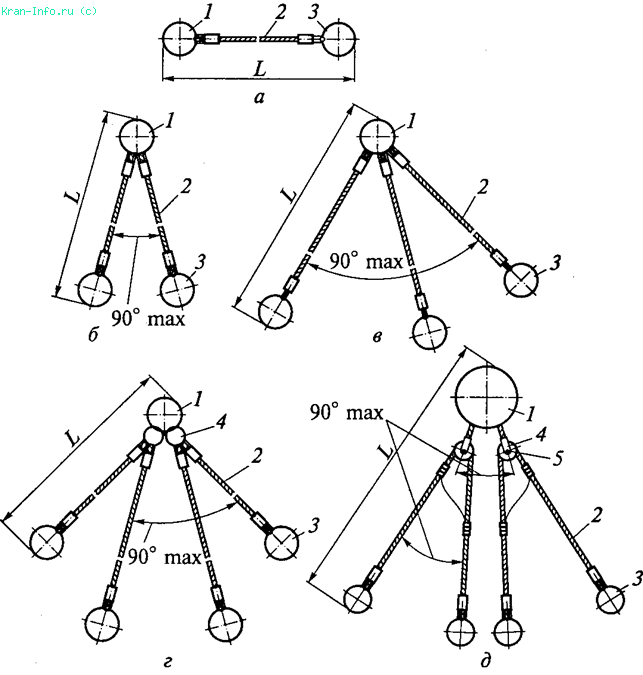

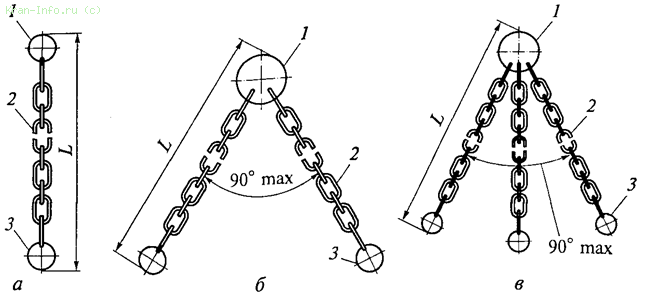

По числу ветвей стальные канатные стропы (рис. 2.22) подразделяются:

· на одноветвевые (1 СК);

· двухветвевые (2 СК);

· трехветвевые (3 СК);

· четырехветвевые (4 СК);

Цепные стропычаще всего применяют в металлургическом и машиностроительном производстве при подъеме и перемещении кранами листового и сортового металла металлоизделий, заготовок и деталей с острыми кромками, ковшей для металла и другой тары.

По числу ветвей цепные стропы (рис. 2.23) подразделяют:

на одноветвевые (1 СЦ);

двухветвевые (2 СЦ);

трехветвевые (3 СЦ);

Простые стропы (СК, СЦ) применяют для строповки грузов, имеющих специальные приспособления (петли, крюки, рым-болты и т.п.), универсальные — для строповки грузов обвязкой.

Рис. 2.22. Стальные канатные стропы (типа СК):

а — одноветвевые (1 СК); б — двухветвевые (2 СК); в — трехветвевые (3 СК); г — четырехветвевые (4 СК исполнения 1); д — четырехветвевые (4 СК исполнения 2, с уравнительными блоками); 1 — навесное звено; 2 — канатная ветвь; 3 — захват; 4 — соединительное звено; 5 — уравнительный блок; L — длина стропа

Одноветвевые стропы обычно применяют для захвата и транспортировки грузов, снабженных монтажными петлями или пружинами, скобами и т. п.

Многоветвевые стропы применяют для подъема и транспортировки станков, аппаратов, строительных деталей и конструкций, имеющих две, три и четыре точки крепления.

Они широко применяются для строповки элементов зданий (панелей, блоков, ферм и т.п.), снабженных петлями или проушинами.

Рис. 2.23. Цепные стропы (типа СЦ):

а — одноветвевые (1 СЦ); б — двухветвевые (2 СЦ); в — трехветвевые (3 СЦ); 1 — звено стропа; 2 — звено цепи; 3 — захват; L — длина стропа

Универсальные стропы применяют при подъеме груза, обвязка которого обычными стропами невозможна (трубы, доски, металлопрокат, аппараты и т.п.).

Хлопчатобумажные, пеньковые и капроновыестропы используют для обвязки мягких и легких грузов.

Грузовые стропы должны изготавливаться в соответствии с требованиями РД 10-33-93, РД 10-231-98, Правил безопасного устройства и эксплуатации грузоподъемных кранов, а также конструкторской документации, утвержденной в установленном порядке.

2.4.2. Изготовление и браковка стропов

Процесс изготовления стропов включает в себя следующие операции.

· Выбор каната нужного качества. Стропы изготавливают из нетолстых гибких канатов (чем больше проволок при одном и том же диаметре, тем более гибок канат). Например: канат двойной свивки типа ТЛК-О 6x19+1 о.с, в котором 6 прядей по 19 проволок и один органический сердечник; типа ЛК-РО 6х36+1 о.с; ТЛК-О 6х37+1 о.с; ТЛК-О 36х37+1 о.с. Допускается применение канатов других типов.

· Определение длины каната. Длина заготовки должна включать в себя длины стропа и отрезка, необходимого для образования петель, заплетки и технологического припуска.

· Определение диаметра каната. При этом нужно учитывать массу груза, число ветвей, угол наклона между ветвями, коэффициент запаса прочности (не ниже 6 для стальных, 8 — для пеньковых канатов и 5 — для цепей).

· Выбор концевого (захватного) элемента. При этом учитывают места крепления и способы обвязки груза (для деталей с фланцами — струбцины или штыри, с отверстиями — коромысла, с проушинами или цапфами — крюки), а также необходимость наличия коушей в петле. В стропах с концевыми элементами канаты вплетают в отверстия концевых элементов без коушей. Диаметр отверстия, которое вплетают строп, должен быть равен 1,25 диаметра каната, длина петли стропа — не меньше длины петли, заплетенной под коуш; определяют толщину и величину отверстия концевого элемента. Определяют их при помощи расчета или конструктивно. Толщину отверстия можно регулировать привариванием дополнительных шайб (коротким прерывистом швом в четырех-пяти точках). Для получения закругления отверстие вначале раззенковывают под углом 90° на глубину фаски, а затем острые кромки закругляют по радиусу (на участке рабочего положения петли стропа). Поверхность сопряжения обрабатывают не ниже 10-го класса шероховатости. При правильном выборе и обработке отверстий канат на участке соединения петли и концевого элемента под нагрузкой принимает форму, близкую к эллипсу, не деформируется и при двухветвевом стропе имеет 12. 16-кратный запас прочности без коушей.

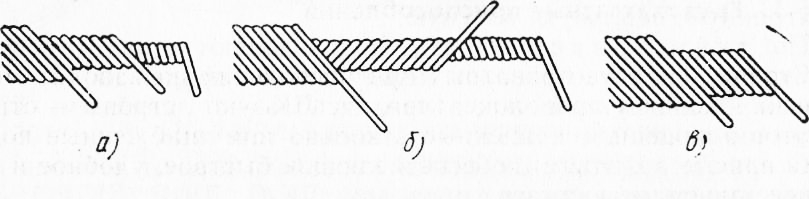

· Крепление зажимами. Его применяют при изготовлении стропов временных, работающих без обвязок, не предназначенных к протягиванию через отверстия, с маленьким расстоянием между петлями (если невозможно выполнить заплетку), при креплении стропов к траверсе, а также грузовых канатов в грузоподъемных механизмах. Крепление заплеткой — наиболее распространенный способ.

· Выбор способа резки. Резку канатов производят с помощью абразивных кругов, зубила, а также газовой резкой. Электродуговая резка запрещается, так как при этом по проволокам и прядям проходит ток большой силы, что приводит к их нагреву, отжигу, потере прочности. Чтобы предотвратить раскручивание каната после резки, предполагаемое место резки обвязывают (8. 10 витков) мягкой проволокой диаметром 1,5. 2 мм с двух сторон от места резки на расстоянии 1. 4 диаметра каната (см. рис. 2.15, в).

Стропы следует подбирать такой длины, чтобы угол между ветвями не превышал 90° (рис. 2.24).

Канаты и цепи используют в грузоподъемных машинах для подъема груза и передачи тяговых усилий. В зависимости от назначения в грузоподъемных машинах канаты и цепи бывают: грузовые— для подъема груза, тяговые — для передачи тягового усилия в механизмах перемещения груза, чалочные и стропы — для строповки груза.

Канаты. В грузоподъемных машинах и в такелажных приспособлениях применяют стальные канаты. Пеньковые и капроновые канаты используют только для строповки алюминиевых конструкций и механически обработанных деталей при ручном подъеме.

Канаты классифицируют по следующим признакам.

По форме поперечного сечения канаты бывают круглые и плоские.

По конструктивному признаку круглые канаты могут быть одинарной, двойной и тройной свивки. Канаты одинарной свивки изготовляют непосредственно из отдельных волокон. При двойной свивке сначала свивают отдельные проволоки в пряди, а затем из готовых прядей свивают канат. Канаты тройной свивки свивают из нескольких стренг (канатов двойной свивки). Канаты тройной свивки называют кабелями.

По форме поперечного сечения пряди канаты делают круглопрядные и фасоннопрядные. Круглопрядные имеют круглую форму поперечного сечения прядей, фасоннопрядные — трехгранную, овальную, плоскую.

По типу прядей канаты подразделяют в зависимости от характера контакта проволок между слоями прядей на ТК — с точечным касанием проволок в прядях, ЛК —с линейным, ТЛК — с точечно-линейным и ЛТК — с линейно-точечным.

Стальные канаты с линейным касанием бывают четырех видов в зависимости от диаметра проволок: ЛК-О, ЛК-Р, ЛК-РО, ЛК-3; канаты с точечным и линейным касанием — трех видов: ТЛК -О, ТКЛ -Р, ТЛК -РО.

По способу свивки канаты бывают обыкновенные (раскручивающиеся) и нераскручивающиеся (Н).

По направлению свивки канаты подразделяют на канаты правого (П) и левого (Л) направлений.

По сочетанию направлений свивки элементов канаты бывают крестовой свивки (направления свивки прядей в канате, прядей в стренгах и проволок в прядях противоположны) и односторонней свивки (направления свивки прядей в канате и проволок в прядях наружного слоя одинаковы). Канаты тройной свивки изготовляют только крестовой свивки.

Для такелажных работ обычно применяют шестипрядные канаты двойной свивки, т. е. канаты, состоящие из шести прядей, свитых из отдельных проволок, и пенькового сердечника. Чаще всего используют канаты крестовой свивки ТК ( ГОСТ 3070—74* и 3071—74*), а также ЛК-Р ( ГОСТ 2688—80) и ТЛК -0 ( ГОСТ 3079—80). Последние два типа более износоустойчивы.

Долговечность канатов зависит от правильного выбора типа каната, соотношения его диаметра и диаметра блока или барабана, на который навит канат, а также от правильного обслуживания канатов.

Обслуживание стальных канатов включает периодическую очистку их от грязи, смазывание их графитовой мазью, предохранение от петлевых изломов и систематическое наблюдение за состоянием проволок. Предельные допускаемые числа обрывов проволок не должны превышать нормы Госгортехнадзора СССР .

Цепи. Грузовые цепи применяют в качестве подъемных в ручных талях и в грузоподъемниках вилочных погрузчиков. Грузовые цепи бывают пластинчатые и сварные.

Рис. 1. Виды касания проволок в прядях: а — точечное с одинаковым направлением свивки, б —точечное с разным направлением свивки, в —линейное

Сварные цепи (рис. 2, б) состоят из звеньев овальной формы, расположенных во взаимно перпендикулярных плоскостях. Их изготовляют из стали ВСт2, ВСтЗ и 10. По точности изготовления сварные цепи делят на калиброванные и некалиброванные. Калиброванные цепи предназначены для работы на цепных блоках-звездочках с гнездами для звеньев; их используют также в качестве грузовых и тяговых. Некалиброванные цепи применяют только при работе на гладких блоках и барабанах, а также в качестве стропов.

Преимуществами сварных цепей являются большая сопротивляемость износу и гибкость, допускающая огибание блоков и звездочек малых диаметров. Недостатки — большая масса по сравнению с канатами, сложность изготовления. При перегрузке звенья цепи разрываются внезапно. Сварные цепи согласно СНиП 111-4— 80 рассчитывают с учетом заданных нагрузок и коэффициента запаса прочности, который для грузовых цепей независимо от их назначения при ручном приводе должен быть равен 3, при машинном приводе цепей, работающих на гладком барабане, — 6, а на звездочке — 8. Для стропов с концевыми захватными приспособлениями коэффициент запаса прочности для любого вида привода должен быть равен 5, а для обвязочных стропов — 6.

Книга: Стропальщик. Грузоподъемные краны и грузозахватные приспособления

Стальной канат (рис. 3.1, a) состоит из проволок, получаемых волочением. Для изготовления проволок применяют качественную конструкционную сталь марки 60. Проволоки 1 свивают в пряди 2 (одинарная свивка), потом пряди свивают вокруг сердечника 3, в результате получается канат двойной свивки.

Сердечник каната может быть следующих видов:

· органический, изготовленный из органических волокон, пропитанных смазкой;

· металлический, изготовленный из стальных проволок. Канаты с

металлическим сердечником более жесткие.

На рис. 3.1, б показано, как прочитать конструкцию стальных канатов. Величина разрывного усилия каната в основном зависит от его диаметра. При одинаковых диаметрах канат с большим числом проволок является более гибким.

Как различаются стальные канаты?

Стальные канаты различаются по назначению, типу свивки прядей, сочетанию направлений свивки.

1. По назначению:

· канат грузолюдской (ГЛ);

2. По типу свивки прядей:

· канат с линейным касанием проволок в прядях (ЛК) (рис. 3.2, а);

· канат с точечным касанием проволок в прядях (ТК) (рис. 3.2, б);

· канат с точечно-линейным касанием проволок в прядях (ТЛК).

Рис. 3.1. Стальной канат двойной свивки:

а — устройство; б — обозначение конструкции; 1 — проволока; 2 — прядь; 3 — сердечник

Канаты типа ЛК более гибки, чем канаты типа ТК. Пряди типа ЛК изготавливают из одинаковых по диаметру проволок (ЛК-О), разных проволок в наружном слое (ЛК-Р), разных проволок в разных слоях (ЛК-РО).

3. По сочетанию направлений свивки прядей и каната:

· канат односторонней свивки (О) (рис. 3.2, г) — с одинаковым на

правлением свивки проволок в прядях и прядей в канате;

· канат крестовой свивки (рис. 3.2, в) — с противоположным на

правлением свивки прядей и каната.

Рис. 3.2. Типы свивки стальных канатов:

а — прядь ЛК; б — прядь ТК; в — канат крестовой свивки; г — канат односторонней свивки

Внешне канат крестовой свивки отличается тем, что проволоки на его поверхности располагаются параллельно оси каната. Проволоки каната односторонней свивки располагаются под углом к его оси.

Канаты односторонней свивки менее жесткие, но склонны к раскручиванию. В крановых механизмах, а также для изготовления стропов применяют канаты крестовой свивки, более жесткие, но не склонные к раскручиванию под нагрузкой. Существуют также нераскручивающиеся (Н) канаты, свитые из предварительно деформированных проволок.

На рис. 3.3 показано, как прочитать условное обозначение стального каната.

По каким признакам бракуют стальные канаты?

1. Число обрывов проволок на участках длиной шесть диаметров каната (6dK)или тридцать диаметров каната (30dК) превышает допустимое.

Рис. 3.3. Условное обозначение стального каната

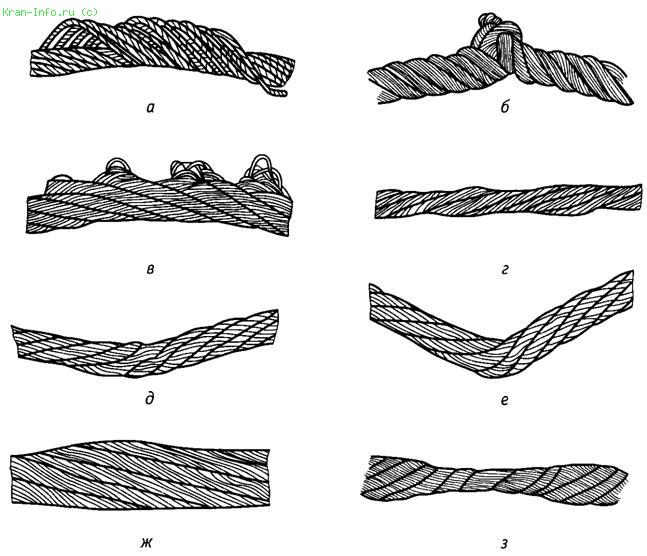

Рис. 3.4. Деформации стальных канатов:

а — корзинообразная деформация; б — перекручивание; в — выдавливание проволок; г — обрыв сердечника; д — залом; е — перегиб; ж — местное увеличение диаметра; з — раздавливание

3. Уменьшение диаметра каната из-за износа или коррозии на 7 %

и более.

4. Уменьшение диаметра наружных проволок из-за износа или коррозии.

5. При возникновении следующих деформаций:

· корзинообразная деформация (рис. 3.4, а);

· перекручивание (рис. 3.4, б);

· выдавливание проволок (рис. 3.4, в);

· обрыв сердечника (рис. 3.4, г);

· залом (рис. 3.4, д);

· перегиб (рис. 3.4, е);

· местное увеличение диаметра каната (рис. 3.4, ж);

· раздавливание (рис. 3.4, з);

· повреждение в результате температурных воздействий или

электрического дугового разряда.

Какими способами может быть выполнена петля на конце каната?

Петля на конце каната (заделка каната) при креплении его на кране, а также петля стропа может быть выполнена следующими способами:

· заплетка свободного конца каната (рис. 3.5, а) с установкой в петлю коуша 1;

· применение клиновой втулки (рис. 3.5, б);

установка винтовых зажимов (рис. 3.5, в);

· заливка легкоплавким сплавом в конусной втулке (рис. 3.5, г). Этот

способ применяют для канатов большого диаметра;

· другие способы в соответствии с нормативными документами.

Клиновая втулка 3 должна быть стальной кованой, штампованной или литой, применение сварных втулок не допускается. Канат закрепляется во втулке клином 2. Клиновая втулка и клин должны иметь маркировку, соответствующую диаметру каната. Втулки и клинья не должны иметь острых кромок, о которые может перетираться канат. Ось рабочей ветви 5 каната должна совпадать с осью отверстия втулки, в противном случае канат будет деформироваться.

Рис. 3.5. Способы выполнения петли на конце каната:

a — заплетка свободного конца; б — применение клиновой втулки; в — установка винтовых зажимов; г — заливка в конусной втулке; 1 — коуш; 2 — клин; 3 — клиновая втулка; 4 — винтовой зажим; 5 — рабочая ветвь; 6 — скоба; 7 — планка; 8 — гайка

Стальные канаты и цепи

Канаты и цепи мостовых кранов

Для механизмов подъема применяют стальные канаты (тросы), изготовляемые в соответствии с требованиями государственных стандартов. Тросы значительно удобнее и долговечнее стальных цепей.

Рис. 2.25. Образование пряди

Стальной канат работает бесшумно, обладает большой надежностью, так как разрыв его не происходит внезапно вследствие того, что постепенно увеличивающееся число оборванных проволок позволяет определить степень изнашивания каната задолго до обрыва. Стоимость его в 10—12 раз меньше стоимости сварной цепи. Пеньковые и капроновые канаты в крановом хозяйстве применяют только в качестве стропов.

Для изготовления тросов служит стальная проволока с расчетным разрывом 130—200 кг/мм2. Более прочную проволоку не используют из-за большей жесткости, канат из нее получается более жестким, плохо гнущимся. Для кранов применяют канаты, скрученные из проволок одного или разных диаметров (канаты компаунд). Наибольшее распространение получили шестипрядные канаты.

Для изготовления пряди из проволок одного диаметра вокруг центральной проволоки навивают один ряд из шести проволок вследствие того, что вокруг кружка определенного размера можно плотно уложить только шесть кружков такого же диаметра. В следующий ряд можно уложить только 12 проволок — не больше и не меньше, так как шесть проволок лягут на нижние шесть проволок, а шесть — в промежутки между ними. Каждый последующий ряд будет увеличиваться на шесть проволок.

Таким образом, прядь может содержать проволок:

1 + 6 = 7 — один ряд проволок вокруг центральной проволоки (рис. 2.25, а);

1 + 6 + 12 = 19 — два ряда проволок (рис. 2.25, б);

1 + 6 + 12 + 18 = 37 — три ряда проволок (рис. 2.25, б);

1 + 6 + 12 + 18 -f 24 = 61 — четыре ряда проволок и т. д. .

Отсюда видно, что число проволок в пряди не может быть произвольным, а подчиняется строгому закону. Если делать канат из проволок разных диаметров, то можно получить другие числа проволок в пряди и канате. Когда пряди готовы, из них скручивают канат по предыдущему способу: берут одну прядь и вокруг нее укладывают шесть прядей. Получается стальной канат из семи прядей.

Обычно в грузовых канатах вместо средней стальной пряди ставят волокнистую, а вокруг нее навивают шесть стальных, причем в каждой пряди имеется не менее 19 проволок. Такой канат называется шестипрядным с одним органическим сердечником. При расчете прочности каната волокнистую прядь не учитывают. Ее назначение состоит в том, чтобы впитывать в себя смазку и создавать дополнительную гибкость каната.

Стальной канат с волокнистым сердечником напоминает гибкую стальную трубку — сердечник у него более гибкий, чем стальные пряди. Для изготовления волокнистых сердечников применяют растительные волокна: пеньку, джут, кенаф, манилу, сизаль, а в последнее время — искусственные волокна — капрон и перлон. Для тросов, работающих в горячих цехах, волокнистый сердечник делают из асбестовой пряжи (по особому заказу).

Канаты следует выбирать в зависимости от их назначения: – для расчалок, мало подверженных изгибу, — относительно жесткий канат из шести прядей по 19 проволок в каждой пряди; – для грузовых канатов, подвергающихся изгибу, — более мягкие канаты из шести прядей по 37 проволок в каждой пряди; – для стропов и чалочных канатов, подвергающихся наиболее резким изгибам при застройке грузов, — особенно гибкие канаты из шести прядей по 61 проволоке в каждой пряди.

При изготовлении стальных канатов сердечники пропитывают смазкой, препятствующей коррозии проволок и задерживающей гниение сердечника. Манила, сизаль, капрон, перлон и асбест не гниют, поэтому их пропитывают только антикоррозионной смазкой. Смазка должна хорошо задерживаться в сердечнике, не выдавливаться при работе и не вытекать при высокой температуре. Смазка играет важную роль в повышении долговечности стальных канатов. Заводская, наносимая в процессе изготовления канатов и эксплуатационная смазки предупреждают износ не только канатов, но и блоков и барабанов и препятствуют образованию коррозии на них.

Смазка улучшает условия скольжения, что, в свою очередь, снижает напряжения в канате. Органический сердечник нового каната содержит 12—15 % смазки. С течением времени она окисляется и выдавливается, в результате чего при отсутствии ее своевременного восстановления содержание смазки снижается до 2,5%. В регулярно смазываемых канатах, сердечники которых имели около 15 % смазки, содержание ее постоянно поддерживается на уровне примерно 12%.

Консистентные смазки не обеспечивают смазку сердечника, так как не проникают внутрь каната. В связи с этим для пропитывания сердечника применяют масла, использованные в механических передачах. Пропитку производят выдержкой каната в ванне с отработанным маслом при температуре 60—65 °С в течение суток.

В процессе эксплуатации смазку следует наносить на канаты в подогретом состоянии. Срок службы стального каната в значительной степени зависит от правильной и своевременной смазки. Смазывают канат при навеске его на барабан и в последующем не реже чем через 2 мес. Перед смазкой канаты очищают тряпкой или жесткой щеткой, смоченной в керосине. Применять стальные щетки не разрешается. Для защиты от коррозии канат смазывают одной из следующих смазок: УН (вазелином техническим), АМС-3, канатной мазью, а также солидолами.

На кранах применяют главным образом канаты с числом проволок в пряди 19, 37 и 61. Эти канаты имеют обозначения: 6X19 + 1 о. с; 6×37 + 1 о. с; 6×61 + 1 о. с. Обозначение расшифровывается следующим образом: 6 — число прядей в канате; 19, 37 и 61 — число проволок в каждой пряди; 1 о. с. — один органический сердечник. Всего проволок в этих канатах: 6X19 = 114 (пряди 1 + + 6 + 12 — рис. 2.26, а); 6×37 = 222 (пряди 1 + 6 + + 12 + 18 — рис. 2.26, б); 6×61 = 366.

Направление скрутки проволок в прядях может быть одинаковым или противоположным направлению скрутки прядей в канате. Если проволоки в прядях и пряди в канате скручены в одну сторону, то такая скрутка носит название односторонней или простой (рис. 2.27, а), если же пряди скручены в одну сторону, а канат — в другую, то скрутка называется крестовой (рис. 2.27, б). Канаты простой свивки имеют большую гибкость, но и более подвержены раскручиванию.

Рис. 2.26. Стальной канат шестипрядный типа ТК с органическим сердечником

В соответствии с требованиями ГОСТ 3241—80* стальные канаты в зависимости от вида свивки проволок в прядях изготовляют:

с точечным касанием отдельных проволок между слоями прядей (ТК), пряди с точечным касанием проволок выполняют из проволок одинакового или разных диаметров по отдельным слоям;

с линейным касанием (ЛК) проволок в пряди: ЛК-0 — проволоки подбирают одинакового диаметра в отдельных слоях пряди; ЛК-Р — проволоки двух разных диаметров в верхнем слое пряди; ЛК-РО — проволоки разного и одинакового диаметра по отдельным слоям пряди; ЛК-3 — между двумя слоями проволок размещают заполняющие проволоки меньшего диаметра;

с точечным и линейным касанием (ТЛК) проволок в пряди (рис. 2.28).

Рис. 2.27. Стальные канаты односторонней (а) и крестовой (б) свивки 66

Рис. 2.28. Касание проволок в пряди по слоям: а — точечное; б — линейное

Для механизмов подъема следует выбирать только канаты ЛК, так как они в 1,5—2 раза долговечнее канатов тк.

Канаты в зависимости от свивки делятся на следующие виды:

обыкновенные (раскручивающиеся) — положение прядей и проволок в канате не сохраняется после снятия перевязок;

нераскручивающиеся — канат не должен раскручиваться на отдельные пряди, а пряди — на проволоки; пряди и проволоки сохраняют свое пряжнее положение после снятия перевязок;

некрутящиеся — многопрядные с противоположным направлением свивки прядей по слоям.

По направлению свивки прядей канаты бывают с правым и левым направлениями свивки, по направлению свивки проволок в прядях — с крестовой, односторонней и комбинированной свивками. Шаг свивки прядей не должен превышать 7,5-кратного диаметра каната, а для канатов с линейным касанием — 6,5-кратного.

Канаты изготовляют из стальной светлой или оцинкованной проволоки марок: В (высший сорт), I и II по ГОСТ 7372—79*. Проволоку, из которой выполняют канат, подвергают испытанию на разрыв. Готовый канат испытывают в соответствии с требованиями ГОСТ 3241—80*. Грузовой канат должен иметь запас прочности не менее 6.

Рассмотрим нормы браковки канатов.

1. Браковку находящихся в работе стальных канатов (тросов) производят по числу обрывов проволок на длине одного шага свивки каната согласно данным табл. 2.4.

Число обрывов проволок на длине одного шага свивки каната, при котором канат должен быть забракован

Шаг свивки каната определяют следующим образом. На поверхности какой-либо пряди (рис. 2.29) наносят метку а, от которой отсчитывают вдоль центральной оси каната столько прядей, сколько их имеется в сечении каната (например, шесть в шестипрядном канате) и на следующей после отсчета пряди (в данном случае седьмой) наносят метку б. Расстояние между метками а и б принимается за шаг свивки каната. В многопрядных тросах (например, канат конструкции 18×19 = 342 проволоки с одним органическим сердечником имеет шесть прядей во внутреннем слое и 12 — в наружном) отсчет прядей производят исходя из числа прядей в наружном слое.

3. Браковку каната, изготовленного из проволоки различного диаметра, конструкции 6X19= 114 проволок с одним органическим сердечником осуществляют согласно данным, приведенным в табл. 2.4. При этом как норма браковки вводится условное число обрывов.

Обрыв тонкой проволоки принимается за 1, а обрыв толстой проволоки — за 1,7. Например, если на длине одного шага свивки каната при первоначальном коэффициенте запаса прочности до б имеются шесть обрывов тонких проволок и пять обрывов толстых проволок, то условное число обрывов составит 6X1 + 5×1,7 — 14,5, т. е. более 12 (см. табл. 2.4), и, следовательно, канат надлежит забраковать.

Рис. 2.29. Определение шага свивки стального каната

4. Число проволок на одном шаге свивки как признак браковки каната, конструкция которого не указана в табл. 2.4, определяют исходя из данных, помещенных в этой таблице, для каната, ближайшего по числу прядей и числу проволок в сечении. Например, применительно к канату конструкции 8×19 — 152 проволоки с одним органическим сердечником ближайшим в таблице является канат конструкции 6X19 = 114 проволок с одним органическим сердечником. Следует умножить данные таблицы (число обрывов на одном шаге свивки) для каната конструкции 6X19= 114 проволок с одним органическим сердечником на коэффициент 96 : 72 = 1,33, где 96 и 72 — числа проволок в наружных слоях одного и другого канатов.

5. Канаты грузоподъемных машин, предназначенных для подъема людей либо транспортирующих расплавленный или раскаленный металл, кислоты, взрывчатые, огнеопасные и ядовитые вещества, бракуют при числе обрывов проволок на одном шаге свивки вдвое меньшем, чем указано в табл. 2.4.

6. Нормы браковки канатов при поверхностном изнашивании или коррозии проволок приведены ниже. Уменьшение диаметра проволок в результате поверхностного изнашивания или коррозии, % .10 15 20 25 30 и более.

Число обрывов проволок на шаге свивки в % от норм, указанных в табл. 2.4.

Степень изнашивания или коррозии проволок по диаметру определяют при помощи микрометра или иного инструмента, обеспечивающего достаточную точность. Для этого отгибают конец проволоки в месте обрыва на участке наибольшего изнашивания и замеряют толщину проволоки, предварительно удалив с нее грязь и ржавчину.

При изнашивании или коррозии 40 % и более первоначального диаметра проволок канат должен быть забракован.

7. При числе обрывов проволок на длине одного шагаканата меньше указанного в табл. 2.4, а также в пп. 3—6 либо при поверхностном изнашивании проволок без обрыва их канат может быть допущен к эксплуатации при следующих условиях: – тщательном наблюдении за его состоянием при периодических осмотрах с записью результатов в журнале осмотров; – смене каната по достижении степени изнашивания, указанной в вышеприведенных нормах.

8. Если груз подвешен на двух канатах, то каждый канат бракуется в отдельности, причем допустима замена одного более изношенного каната.

9. При обнаружении оборванной пряди канат к дальнейшей эксплуатации не допускается.

Цепи для стропов и расчалок применяют сварные из мягкой стали круглого сечения с звеньями овальной формы. Обычно используют некалиброванные цепи (ГОСТ 2319—81) как более дешевые. Они отличаются от калиброванных лишь большими отклонениями от номинальных размеров по длине и ширине звена.

Читайте также: