Стальные мелющие шары производство

Обновлено: 18.05.2024

Во время добычи горнорудных полезных ископаемых образуется большое количество крупных блоков неправильной формы с острыми рваными краями. Их перед использованием необходимо измельчить. Для измельчения обычно применяются барабанно-шаровые мельницы, в которых обогащение материала осуществляется с помощью небольших стальных шариков. Что собой представляют мелющие шары? Какими нормами ГОСТ регулируется их изготовление?

Зачем нужны мелющие шары

Производство мелющих шаров регулируется государственными нормативами. В ГОСТ 7524 перечислены основные требования и ряд рекомендаций относительно транспортировки, хранения, контроля, приемки.

Основная сфера применения подобных шаров — это измельчение хрупких, сыпучих, крошащихся материалов с помощью барабанно-шаровых мельниц. Это может быть уголь, цемент, известь, стекло, красящие вещества.

Большинство шариков делаются из стальных сплавов либо из чугуна. Также их делают из силикатов, фарфора, уралита, отходов металлургического производства.

По ГОСТ мелющие стальные шары бывают разного диаметра. Каждый из шариков имеет свою массу: от 14 г до 8 кг. Большое распространение получили шары средних размеров (6-8 см) — они будут обеспечивать качественный помол. Более крупные могут использоваться для измельчения крупной породы. В таком случае в камеру для помола добавляются одновременное крупные и средние шарики. Крупные разбивают основной материал на несколько фрагментов, а маленькие измельчают их до однородной крошки.

Мелющие шары трескаются достаточно редко — но если это произойдет, то испортившуюся деталь всегда можно заменить на новую с минимальными финансовыми потерями.

Барабанно-шаровые мельницы

Основные сферы применения подобных мельниц — горнорудная промышленность, химическая отрасль, производство цемента, создание керамики. Мельницы обладают массой плюсов — небольшой расход электричества, высокое качество измельчения, простота загрузки барабана.

- Мельницы имеют вид большого электрического барабана, который вращается вокруг своей оси во время работы. Обычно имеют крупные размеры, а монтируются они на территории закрытых индустриальных цехов. Хотя встречаются и компактные установки-лаборатории.

- Для помола в мельницы загружаются шарики и материал, который подлежит измельчению.

- Если материал имеет большие размеры, то в таком случае в мельницу могут одновременно загружаться крупные и мелкие шарики. Крупные детали разбивают материал на небольшие фрагменты, а мелкие выполняют непосредственно измельчение.

- С физической точки зрения помол осуществляется так: после загрузки запускается электромотор, который вращает барабан. Во время вращения мелющие тела движутся по круговой траектории вместе с барабаном (то есть они поднимаются вверх под действием центробежной силы). Однако после небольшого подъема шарики падают вниз и ударяются о материал, что и приводит к его измельчению.

Производство стальных шаров

Производство деталей для помола регулируется международным стандартом ГОСТ 7524. В соответствии с этим стандартом для производства шаров можно применять следующие технологии — литье, ковка, штамповка, а также винтовой прокат. Самой популярность технологией является прокатка шаров на специальных станах. Основные плюсы прокатки — низкая себестоимость, большой выход, высокая скорость работ, небольшие расходы стали.

Прокатка осуществляется так:

- Исходное сырье в виде круглых стальных заготовок нагревают до температуры 900-1200 градусов. Нагрев осуществляется в специальных электрических либо газовых печах индукционного типа.

- При выборе температурного режима нагрева нужно учесть состав исходных заготовок, поскольку присадки могут изменять температуру плавления как в большую, так и в меньшую сторону.

- Во время нагрева необходимо следить за характером распространения тепла — нагрев должен осуществляться равномерно, чтобы избежать локального перегрева материала.

- После нагрева стальные заготовки подаются на прокатные валки. Здесь выполняется две операции — формовка полноценных изделий из заготовок, разделение шаров на группы.

- На завершающем этапе выполняется закалка шарообразных деталей — это позволяет улучшить прочность, твердость шариков. Для закалки используются специальные барабаны, а длительность обработки также зависит от состава заготовки.

Требования к шарам согласно ГОСТ

- Детали общего назначения, обладающие стандартной прочностью.

- Обладающие повышенной прочностью. Используются для измельчения крупных горнорудных блоков неправильной формы.

- Специального назначения, обладающие высокой прочностью. Используются только для помола цемента, огнеупоров, руд цветных металлов.

- Обладающие сверхвысокой прочностью. Применяются для помола исключительно черных металлов.

По ГОСТ диаметр шаров от 1,5 до 12 сантиметров. Допускаются небольшие отклонения (но не более 5 миллиметров в рамках одной партии). Объем таких деталей — от 1,5 до 1000 кубических сантиметров (чем больше диаметр, тем больше объем).

Плотность материала должна составлять от 7,7 до 8 грамм на кубический сантиметр (идеальный показатель — 7,85 г на куб. см). С учетом плотности материала вес мелющего шара от 17 грамм до 8 килограмм.

Для производства применяют низко- и высоколегированную сталь, а также чугун. Максимальное содержание углерода — 0,7%. Рекомендуется использовать сталь с большим содержанием хрома, никеля — этот материал обладает высокой устойчивостью к коррозии.

Контроль качества и транспортировка

ГОСТ 7524 контролирует также ряд смежных вопросов. Проведение контрольных измерений, транспортировка, хранение, приемка материалов. По ГОСТ геометрические характеристики шарообразных изделий определяются производителем с помощью замеров, производимых штангенциркулем.

Для проведения замеров берутся две зоны, которые находятся по разные стороны друг от друга. Именно на основании замеров этих участков определяются геометрические характеристики (диаметр + длина отдельных секторов). Для определения дефектов достаточно замеров и внешнего осмотра.

По умолчанию для транспортировки нужно использовать железнодорожный транспорт. Однако по предварительной договоренности исполнитель может использовать автомобильный транспорт. Для автомобильной транспортировки шары необходимо расфасовать в специальные ящики. Сами ящики необходимо прочно прикрепить к грузовику, чтобы шары не рассыпались во время перевозки.

Приемка товара осуществляется партиями; максимальный размер одной партии составляет 150 тонн. В каждой партии должны быть шары одного размера и одной группы. Партия должна иметь надлежащее документальное оформление.

В сопровождающем документе обязательно должна быть указана следующая информация — название, товарный знак, номер партии, результаты контрольных замеров, группа.

Хранить шарики можно в сухом помещении без доступа воды и химических реагентов. Срок хранения в большинстве случаев не ограничен.

Заключение

Мелющие шары — компактные шарообразные изделия, которые делаются из стальных или чугунных сплавов. Диаметр — от 1,5 до 12 см. Масса — от 14 г до 8 кг. Объем — от 1,5 до 1000 кубических сантиметров. Связь между этими параметрами линейная — чем выше будет диаметр, тем соответственно выше будет масса и объем шариков. Плотность каждого шара является фиксированной и находится в пределах от 7,7 до 8 грамм на кубический сантиметр.

Основная сфера применения мелющих шариков — это измельчение сыпучих материалов и горнорудных полезных ископаемых в специальных барабанных мельницах.

Мелющие шары из стали – об особенностях изделий

Шары мелющие (помольные) стальные представляют собой металлический прокат специального типа, который используется в шаровых барабанных мельницах в качестве эффективных мелющих тел.

1 Мелющие шары – общая информация об изделиях

Шаровые мельницы применяются в самых разнообразных отраслях современной промышленности. Их можно встретить на горнорудных, цементных, угольных, строительных и иных предприятиях. Чаще всего, шары для таких мельниц изготавливают из стали или чугуна.

Также их производят (значительно реже) из керамических материалов. В этом случае они могут быть:

- корундовыми;

- фарфоровыми;

- альбитовыми;

- уралитовыми.

Керамические шары оптимальны для тех случаев, когда требуется получить максимально тонкий помол. Обычно они используются на фармацевтических, биохимических, горно-химических и горнорудных предприятиях. Причем допускается их эксплуатация и для осуществления сухого помола, и для выполнения коллоидного либо жидкого измельчения (выпуск лакокрасочных составов, стекла, изготовление цемента и так далее).

Мелющие тела из керамики обладают рядом достоинств (повышенная активность измельчения с гарантией малого загрязнения продукта, подвергаемого обработке, высокая износостойкость и др.), но при этом их стоимость по сравнению с шарами из чугуна либо стали очень высока. За счет этого они не получили широкого распространения.

Добавим, что в последнее время помольные тела стали изготавливать из так называемой оксидной керамики. В данном случае исходным сырьем для изделий служат следующие материалы:

- карбид кремния;

- оксид титана;

- оксид циркония;

- нитрид кремния;

- силикат циркония;

- оксид алюминия.

2 Производство стальных мелющих шаров и их достоинства

Как было сказано, наиболее распространенными являются стальные шары для мельниц. Они характеризуются высокой прочностью, разумной себестоимостью их производства, а также далее указанными свойствами:

- Отличная сбалансированность. Шаровая мельница, оснащенная стальными шарами, имеет длительный срок эксплуатации за счет того, что она не испытывает существенных биений и вибраций, способных привести к поломке агрегата.

- Равномерный по площади поверхности изделия износ, который гарантирует уменьшение расходов предприятия, обусловленное увеличением максимальной выработки шара.

- Сравнительно небольшой вес одного мелющего тела. Шары без проблем монтируются в крупные мельницы, легко перевозятся и разгружаются.

Все описанные достоинства стальных изделий позволяют применять их в самых разных технологических процессах. Они незаменимы для помола сыпучих строительных материалов, которым требуется придать какие-либо конкретные физические параметры. При использовании стальных мелющих тел в готовой продукции отсутствуют крупные твердые фракции, при этом обеспечивается ее однородность.

Процесс производства описываемых изделий для помола, а также их конечные характеристики описаны в Государственном стандарте 7524–89. Существует несколько способов изготовления мелющих тел – литье, ковка, традиционная штамповка, винтовой прокат. Самой целесообразной с экономической точки зрения признается методика прокатки заготовки круглой формы на специальном стане. Она обеспечивает малую себестоимость готовых шаров, высокую скорость выполнения работ и качественные характеристики получаемых изделий для помола.

Суть такой производственной технологии следующая:

- Круглые заготовки из низко- и высоколегированной стали прогревают до температуры от 900 до 1220 градусов Цельсия в индукционных (электрических либо газовых печах). Конкретная температура нагрева зависит от марки стали, из которой сделана заготовка. На этом этапе важно добиться равномерного нагрева заготовки по всему ее объему.

- Сталь требуемой температуры подается на валки прокатного стана. На нем осуществляется разделение на части заготовки и формовка изделий. Указанный метод называют прессованием мелющих тел без использования облоя.

- После этого изделия отправляются на динамическую закалку в специальный барабан, где шары получают требуемые показатели прочности и твердости. Процедура длится недолго, ее продолжительность определяется температурой стали и скоростью, с которой движется барабан. Закалка шаров выполняется в обязательном порядке, так как в противном случае невозможно гарантировать необходимые характеристики готовых изделий.

3 Основные требования к шарам для мельниц по ГОСТ 7524

По показателю твердости мелющие тела причисляются к одной из четырех групп:

- общего назначения – повышенной твердости;

- общего назначения – обычной твердости;

- для помола цемента, руд цветных материалов, огнеупоров – очень высокой твердости;

- для помола руд черных металлов – высокой твердости.

Условный диаметр готовых шаров может быть от 15 до 120 миллиметров (возможные отклонения – от 1 до 5 миллиметров в зависимости от сечения изделия), номинальный вес варьируется в пределах от 0,014 килограммов (шары диаметром 15 миллиметров) до 8,03 (120 миллиметров), номинальный (расчетный) объем – от 1,76 до 1023 кубических сантиметров. Вес и объем шара определяются по номинальному сечению изделия. При этом плотность материала принимается равной 7,85 грамма на кубический сантиметр.

Тела высокой твердости производят из стальных сплавов, описанных в Госстандарте 24182. Изделия общего назначения изготавливаются из легированной и углеродистой инструментальной стали, в которой содержание углерода находится в пределах 0,4–0,7 %. При производстве самых твердых шаров используют легированную конструкционную сталь по стандарту 5950 (типы – ХГС и Х).

Величины твердости готовых изделий таковы:

- 43–55 HRC для шаров сечением от 15 до 70 миллиметров;

- 40–52 HRC для шаров от 80 до 100 миллиметров;

- 35–50 HRC для шаров 110–120 миллиметров.

Разрешается использовать и другие стали по ГОСТ 5950, но только в том случае, если твердость полученных шаров соответствует указанным выше показателям.

4 Методы контроля мелющих тел и их транспортировка

Геометрические параметры изделий определяются по Государственному стандарту 166 при помощи штангенциркуля. Величина твердости устанавливается на двух точках (зонах), которые диаметрально противоположны друг другу, по технологии Бринелля либо Роквелла (ГОСТ 9012 и 9013 соответственно). Наличие дефектов на поверхности шаров определяется без использования увеличительных устройств.

По требованию потребителя завод-производитель может выполнять и ряд других проверок качества готовой продукции, используя неразрушающие и статистические методики контроля. Как правило, транспортировка описанных изделий осуществляется железнодорожным транспортом на открытых платформах или в закрытых вагонах. Впрочем, предприятие, решившее купить помольные шары, может заказать их доставку и автомобильным транспортом, но при условии, что он имеет кузов крытого типа.

Кроме того, важно обеспечить надежное крепление шаров в грузовых автомобилях. Добавим, что маркировка таких грузов производится по ГОСТ 14192. Причем, маркируются как транспортные пакеты, состоящие из нескольких ящиков, так и специальные контейнеры для перевозки мелющих изделий.

Способ производства стальных мелющих шаров

Изобретение относится к изготовлению мелющих шаров. Осуществляют нагрев непрерывнолитой заготовки, прокатку на сортовом стане горячей прокатки круглых заготовок соответствующего размера, последующий их нагрев в индукционном устройстве, прокатку из них шаров на стане поперечно-винтовой прокатки при температуре 950-1050°C, подстуживание шаров перед закалкой, закалку и самоотпуск шаров в контейнерах. Изготавливают квадратную непрерывнолитую заготовку сечением (100-150)×(100-150) мм. Нагрев круглых заготовок производят в индукционном устройстве до температуры на выходе из индукторов 1070-1140°C. Подстуживание шаров до температуры закалки 840-900°C осуществляют в подстуживающем барабане со скоростью его вращения в диапазоне 6,0-22,0 об/мин с выравниванием температуры шаров по сечению за счет вращения шаров в барабане в течение менее 2 мин. Закалку шаров производят в закалочном барабане со скоростью его вращения в диапазоне 0,4-2,5 об/мин проточной водой температурой 25-42°C до температуры шаров после закалки 125-160°C. В результате повышается эксплуатационная стойкость шаров, обеспечивается равномерная твердость по сечению шара, высокая твердость на его поверхности и в центральной зоне и исключается образование трещин. 2 з.п. ф-лы, 3 табл.

Изобретение относится к металлургии, в частности к изготовлению мелющих шаров из конструкционной углеродистой, низколегированной и легированной марок стали на стане поперечно-винтовой прокатки.

Известен способ изготовления шаров из низколегированного чугуна с шаровидной формой графита, включающий выплавку чугуна, отливку прутков, прокатку их на стане поперечно-винтовой прокатки, изотермическую закалку с последующим отпуском при температуре 280-320°C (Патент РФ 2082530, МПК B21H 1/14, C22C 37/10, 27.06.1997 г.).

Недостатком известного способа является то, что не обеспечивается разница между твердостью поверхности и ½ радиуса в пределах 5 ед. HRC и, как следствие, ниже износостойкость и ударная стойкость; другим недостатком является более сложная и затратная технология термообработки шаров: необходимость наличия оборудования для проведения изотермической закалки в расплаве солей и отпуска в проходном закалочно-отпускном агрегате для обеспечения требуемой твердости шаров.

Наиболее близким по технической сущности к предложенному изобретению является способ изготовления мелющих шаров, включающий нагрев заготовки, прокатку, сортировку, охлаждение в процессе гидротранспортирования движущимся потоком воды с избыточным статическим давлением, охлаждение в проточной воде до температуры самоотпуска в наклонном желобе в процессе их перемещения в накопительный бункер и самоотпуск в накопительном бункере (Авторское свидетельство СССР 1027244, МПК C21D 9/36, C21D 1/02, 07.07.1983 г.).

Недостатком известного способа является более сложный технический процесс охлаждения шаров, необходимость использования подачи воды высокого давления для закалки шаров, отсутствие устройств для выравнивания температуры шара перед закалкой и, как следствие, неравномерность твердости по сечению шаров, высокая температура самоотпуска (350°C), которая может привести к снижению твердости шаров.

Техническим результатом изобретения является повышение эксплуатационной стойкости шаров, получение равномерной твердости по сечению шара, высокой твердости как на поверхности шаров, так и в центральной зоне, аналогичной объемной твердости, без образования трещин.

Технический результат достигается тем, что в способе производства стальных мелющих шаров диаметром 25-60 мм, включающем нагрев непрерывнолитой заготовки, прокатку на сортовом стане горячей прокатки круглых заготовок соответствующего размера, последующий их нагрев в индукционном устройстве, прокатку из них шаров на стане поперечно-винтовой прокатки при температуре 950-1050°C, подстуживание шаров перед закалкой, закалку и самоотпуск шаров в контейнерах, согласно изобретению изготавливают квадратную непрерывнолитую заготовку сечением (100-150)×(100-150) мм из стали со следующим соотношением элементов: 0,6-1,05% C, 0,15-2,0% Si, 0,2-1,2% Mn, 0,03-1,5% Cr, 0,03-0,40% Cu, Fe и неизбежные примеси - остальное, при этом углеродный эквивалент составляет 0,7-1,4%; нагрев круглых заготовок производят в индукционном устройстве до температуры на выходе из индукторов 1070-1140°C; подстуживание шаров до температуры закалки 840-900°C осуществляют в подстуживающем барабане со скоростью его вращения в диапазоне 6,0-22,0 об/мин с выравниванием температуры шаров по сечению за счет вращения шаров в барабане в течение менее 2 мин; закалку шаров производят в закалочном барабане со скоростью его вращения в диапазоне 0,4-2,5 об/мин проточной водой температурой 25-42°C до температуры шаров после закалки 125-160°C.

Технический результат достигается также тем, что в подстуживающий барабан дополнительного подают воздух для подстуживания шаров до температуры закалки, а для закалки шаров используют воду из оборотного цикла.

Сущность изобретения заключается в следующем.

Использование для производства шаров квадратной непрерывнолитой заготовки сечением (100-150)×(100-150) мм обеспечивает минимальную ликвацию химических элементов в непрерывнолитой заготовке при разливке стали в связи с высокими скоростями кристаллизации и малой продолжительностью затвердевания; минимальный уровень затрат по сквозному переделу от стали до готового шара. Использование непрерывнолитых заготовок больших размеров приведет к неоднородности химического состава стали и, как следствие, к большей неоднородности твердости готовых шаров в партии и различной их стойкости. При использовании непрерывнолитой заготовки больших размеров потребуются дополнительные технические мощности и затраты для обеспечения производства подката для шаров диаметром 25-60 мм.

Заявляемый химический состав стали позволяет осуществлять разливку стали в непрерывнолитую заготовку сечением (100-150)×(100-150) мм, обеспечивать высокую твердость как поверхности, так и внутренней зоны готовых шаров, а также позволяет перекатывать на шары отсортировку с качественных высокоуглеродистых марок стали, повышая себестоимость проката в целом по производству.

Заявляемый химический состав стали подобран исходя из следующих предпосылок.

Нижний предел массовой доли углерода (0,6%) принят исходя из необходимости обеспечения заданной минимальной прокаливаемости и твердости шаров при термообработке, верхний предел (1,05%) определяется технологической пластичностью при прокатке шаров и их стойкостью к раскалываемости при эксплуатации шаров. При концентрации углерода в стали менее 0,6% твердость шаров снижается ниже требуемого уровня, а при увеличении концентрации углерода более 1,05% повышается склонность их к трещинообразованию.

Ограничения по массовой доле кремния обусловлены его влиянием на повышение прочности стали, в том числе при ударных нагрузках, и на прокаливаемость стали. При массовой доле кремния менее 0,15% его влияние на прочность стали значительно снижается, а при массовой доле более 2,0% повышается склонность к трещинообразованию при закалке шаров.

Соотношение марганца выбрано, исходя из его влияния на прочность и твердость шаров, в том числе с учетом углеродного эквивалента стали. При массовой доле марганца менее 0,2% его влияние на прочность стали неэффективно, а при величине более 1,2% повышается склонность шаров к трещинообразованию при закалке и раскалываемости при эксплуатации шаров.

Массовая доля хрома от 0,1 до 1,5% позволяет повысить прокаливаемость стали и твердость шаров. Увеличение массовой доли хрома более 1,5% может привести к трещинообразованию при закалке шаров. При массовой доле хрома менее 0,03% его влияние на твердость не проявляется.

Массовая доля меди в установленном диапазоне позволяет обеспечивать необходимую твердость шаров. Повышение меди более 0,40% приведет к образованию неметаллических включений и разрывов по границам зерен в микроструктуре готовых шаров, что отрицательно влияет на их эксплуатационные характеристики. При массовой доле меди менее 0,03% ее влияние на твердость не проявляется.

Ограничение величины углеродного эквивалента в пределах 0,7-1,4% позволяет гарантированно обеспечивать требуемую твердость шаров согласно нормативной документации. Отклонение от заданного интервала данной характеристики приведет к снижению уровня твердости (при углеродном эквиваленте менее 0,7%) или к закалочным трещинам и снижению стойкости шаров (при углеродном эквиваленте более 1,4%).

Нагрев круглых заготовок производят в индукционном устройстве до температуры на выходе из индукторов 1070-1140°C, что обеспечивает прогрев заготовки по всему сечению; перепад температур по длине и сечению заготовки, достаточный для обеспечения начальной и рабочей температуры прокатки шаров в валках стана. Снижение температуры нагрева круглых заготовок ниже 1070°C приведет к дефектам поверхности на готовых шарах, а также к преждевременному износу или поломке рабочего инструмента, к аварийной остановке прокатного стана. Повышение температуры нагрева круглых заготовок выше 1140°C приведет к повышению температуры перед подстуживающим барабаном и далее не позволит обеспечить необходимую температуру начала закалки шаров.

Прокатку шаров на стане поперечно-винтовой прокатки производят при температуре 950-1050°C, позволяющей обеспечивать количество металла в очаге деформации строго согласно калибровкам и получение готового профиля шаров без дефектов формы. Отклонение от указанного интервала температур приведет к неправильному формоизменению при деформации заготовки в клети ШПС, получению дефектов сортамента (формы и размеров) и к нарушению исходной температуры закалки шаров.

Подстуживание шаров до температуры закалки 840-900°C в подстуживающем барабане позволяет обеспечить требуемую температуру начала закалки. Отклонение от указанного диапазона температур как выше 900°C, так и ниже 840°C не позволяет начать закалку шаров с температур, обеспечивающих полную закалку, при неполной закалке образуется смешанная структура троостита и мартенсита или бейнита и мартенсита, что снижает твердость шаров ниже установленного норматива.

Вращение шаров в подстуживающем барабане по внутренней направляющей барабана со скоростью в диапазоне 6,0-22,0 об/мин позволяет выравнять температуру шаров и создать условия для равномерной закалки шаров по сечению шара. Снижение скорости вращения барабана менее 6,0 об/мин приведет к уменьшению скорости охлаждения шаров и, как следствие, росту аустенитного зерна и получению грубой игольчатой (зерно мартенсита 11 балла и более) исходной структуры шаров перед закалкой. Увеличение скорости вращения подстуживающего барабана выше 22,0 об/мин приведет к увеличению температуры шаров перед закалкой и, как следствие, к неполной закалке шаров и необеспечению установленного норматива по твердости шаров.

Подстуживание шаров в подстуживающем барабане в течение менее 2 мин позволяет ограничить рост зерна с температуры конца прокатки, что положительно сказывается на дисперсности мартенситной структуры шаров после закалки и обеспечивает высокую износостойкость шаров. Увеличение времени нахождения шаров в подстуживающем барабане более 2 мин приведет к получению неудовлетворительной исходной структуры шаров перед закалкой с зерном мартенсита 11 балла и более.

Дополнительная подача воздуха в подстуживающий барабан для подстуживания шаров до температуры закалки позволяет обеспечивать необходимую температуру закалки для исходной круглой заготовки с заявленным диапазоном химического состава.

Экспериментально установлено, что закалка шаров в закалочном барабане должна осуществляться со скоростью его вращения в диапазоне 0,4-2,5 об/мин проточной водой температурой 25-42°C до температуры шаров после закалки 125-160°C - это в свою очередь позволяет сформировать равномерную структуру мартенсита отпуска, обеспечить твердость шаров в требуемом диапазоне.

Уменьшение скорости закалочного барабана менее 0,4 об/мин приведет к увеличению времени нахождения шаров в охлаждающей среде, снижению температуры шара на выходе из закалочного барабана и, как следствие, к нарушению режима самоотпуска шаров, что отрицательно скажется на эксплуатационных характеристиках шаров. Увеличение скорости закалочного барабана более 2,5 об/мин приведет к получению недопустимо высокой температуры шаров после закалки, что снизит твердость шаров менее установленного норматива.

Снижение температуры воды во время закалки менее 25°C приведет к появлению закалочных трещин, повышение температуры воды выше 42°C уменьшит скорость закалки и не позволит получить необходимую мартенситную структуру шаров.

Использование для закалки шаров проточной воды оборотного цикла позволяет минимизировать затраты на подготовку охлаждающей среды.

Повышение температуры закалки выше установленной 160°C приведет к образованию в шарах бейнитной структуры с пониженной твердостью, неоднородности твердости по сечению шара и, как следствие, несоответствию твердости шаров требуемому нормативу. Снижение температуры закалки ниже 125°C приведет к образованию в шарах закалочных трещин.

Опробование предлагаемого способа поясняется примером.

Непрерывнолитую заготовку (НЛЗ) сечением 106×106 мм стали марки Ш3 с химическим составом: С=0,82%, Si=0,20%, Mn=0,51%, Cr=0,08%, Cu=0,17%; Fe и неизбежные примеси - остальное, углеродный эквивалент 0,93%, прокатывали на сортовом стане горячей прокатки в круглые заготовки диаметром 40 мм. После этого круглые заготовки нагревали в индукционной установке до температуры на выходе 1100°C, прокатывали на шаропрокатном стане (ШПС) поперечно-винтовой прокатки 20-60 при температуре 980°C на шар диаметром 40 мм. Далее производили подстуживание шаров в подстуживающем барабане до температуры закалки 870°C со скоростью вращения барабана 6,6 об/мин с самопроизвольным перемещением шаров по внутренней направляющей барабана и их вращением в течение 70 с. Затем по наклонному желобу шары поступали в закалочный барабан, установленный в камере с проточной водой (использовалась осветленная вода из оборотного цикла температурой 30°C) и вращающийся со скоростью 0,9 об/мин. Температура шаров после закалки составила 140°C. Из верхнего положения закалочного барабана шары сбрасывались на широкий наклонный желоб и по нему скатывались в устройство вертикального транспортера, по которому попадали в специальные контейнеры для самоотпуска. Самоотпуск шаров происходил в течение 16 часов. Твердость шаров составила: с поверхности 60 ед. HRC, на расстоянии ½ радиуса - 58 ед. HRC. Выход годного составил 100% (без учета технически обоснованных технологических отходов).

Химический состав сталей приведен в таблице 1.

Варианты реализации предложенного способа и показатели их эффективности приведены в таблицах 2 и 3 соответственно.

Определение твердости шаров на поверхности и на глубине ½ радиуса шара проводили в соответствии с требованиями ГОСТ 9013.

Результаты испытаний показали, что предлагаемый способ производства стальных мелющих шаров выбранного химического состава (варианты №1-5) обеспечивает получение готовых шаров с твердостью, соответствующей группе 4 по ГОСТ 7524, при этом закалочные трещины на поверхности шаров отсутствуют. При отклонениях параметров от предложенных режимов (режимы №6, 7) не удается достигнуть требуемого уровня твердости шаров, на шарах выявляются закалочные трещины.

Применение предлагаемого способа изготовления мелющих шаров обеспечивает получение шаров с высокой износостойкостью, однородной структурой отпущенного мартенсита, с минимальным разбросом твердости шаров по сечению, высокой ударной стойкостью, без закалочных трещин, при этом способ является простым в управлении, компактным и высокопроизводительным и позволяет производить самоотпуск шаров в контейнерах без использования агрегатов для отпуска шаров.

1. Способ производства стальных мелющих шаров диаметром 25-60 мм, характеризующийся тем, что изготавливают квадратную непрерывнолитую заготовку, осуществляют ее нагрев и прокатку на сортовом стане горячей прокатки в круглую заготовку соответствующего размера, производят последующий нагрев круглой заготовки в индукционном устройстве, прокатку из нее шаров на стане поперечно-винтовой прокатки при температуре 950-1050°C, подстуживают шары перед закалкой, осуществляют их закалку и самоотпуск в контейнерах, при этом квадратную непрерывнолитую заготовку изготавливают сечением (100-150)×(100-150) мм из стали со следующим соотношением элементов, мас. %:

| углерод | 0,6-1,05 |

| кремний | 0,15-2,0 |

| марганец | 0,2-1,2 |

| хром | 0,03-1,5 |

| медь | 0,03-0,40 |

| железо и неизбежные примеси | остальное |

причем углеродный эквивалент составляет 0,7-1,4%, при этом нагрев круглых заготовок в индукционном устройстве производят до температуры на выходе из индукторов 1070-1140°C, подстуживание шаров осуществляют до температуры закалки 840-900°C в подстуживающем барабане со скоростью его вращения в диапазоне 6,0-22,0 об/мин с выравниванием температуры шаров по сечению за счет вращения шаров в барабане в течение менее 2 мин, а закалку шаров производят в закалочном барабане со скоростью его вращения в диапазоне 0,4-2,5 об/мин проточной водой температурой 25-42°C до температуры шаров после закалки 125-160°C.

2. Способ по п. 1, отличающийся тем, что в подстуживающий барабан дополнительно подают воздух для подстуживания шаров до температуры закалки.

3. Способ по любому из пп. 1 или 2, отличающийся тем, что для закалки шаров используют воду из оборотного цикла.

Производители Мелющего стального шара из России

Крупнейшие заводы по производству Мелющего стального шара

Заводы по изготовлению или производству Мелющего стального шара находятся в центральной части России. Мы подготовили для вас список заводов из России, чтобы работать напрямую и легко можно было купить Мелющий стальной шар оптом

Шары перемалывающие и аналогичные изделия для мельниц из черных металлов

ШАРЫ СТАЛЬНЫЕ МЕЛЮЩИЕ ГРУППЫ ТВЕРДОСТИ ПО ГОСТ ДИАМЕТРОМ ММ НЕТТО ТН ДИАМЕТРОМ ММ НЕТТО ТН ОАО ГУРЬЕВСКИЙ МЕТАЛЛУРГИЧЕСКИЙ ЗАВОД

ШАРЫ СТАЛЬНЫЕ МЕЛЮЩИЕ ДЛЯ ШАРОВЫХ МЕЛЬНИЦ Й ГРУППЫ ТВЕРДОСТИ ДИАМЕТРОМ ММ ГОСТ ООО ВОСКРЕСЕНСКИЙ ЗАВОД МАШИНОСТРОИТЕЛЬ

ШАРЫ СТАЛЬНЫЕ МЕЛЮЩИЕ ДИАМЕТРОМ ММ МАРКА СТАЛИ Ш Ш ПО ГОСТУ ГРУППА ТВЕРДОСТИ МИНИМАЛЬНАЯ ТВЕРДОСТЬ НВ ПОСТАВКА В ТЕЧЕНИЕ ФЕВРАЛЯ МАЯ Г ОАО НОВОКУЗНЕЦКИЙ МЕТАЛЛУРГИЧЕСКИЙ КОМБИНА

ШАРЫ СТАЛЬНЫЕ МЕЛЮЩИЕ ГРУППЫ ТВЕРДОСТИ ПО ГОСТ ДИАМЕТРОМ ММ НЕТТО ТН ТН ДИАМЕТРОМ ММ НЕТТО ТН ТН ПОСТАВКА В ТЕЧЕНИЕ МАЙ АВГУСТ ГОДА ОАО ГУРЬЕВСКИЙ МЕТАЛЛУРГИЧЕСКИЙ ЗВОД

ШАРЫ СТАЛЬНЫЕ МЕЛЮЩИЕ ПО ГОСТ ДИАМЕТРОМ ММ ГРУППЫ ТВЕРДОСТИ ПОСТАВКА В ТЕЧЕНИЕ ДЕКАБРЬ ГОДА ЯНВАРЬ ГОДА ОАО ГУРЬЕВКИЙ МЕТАЛЛУРГИЧЕСКИЙ ЗАВОД

ШАРЫ СТАЛЬНЫЕ МЕЛЮЩИЕ КАТАНЫЕ ШТАМПОВАННЫЕ ДЛЯ ШАРОВЫХ МЕЛЬНИЦ ГОСТ НОМИНАЛЬНЫЙ ДИАМЕТР ММ ГРУППА ТВЕР ДОСТИ ПРЕДНАЗНАЧЕНЫ ДЛЯ РАЗМОЛА РУД УГЛЯ КЛИНКЕРА И ДРУГИХ МАТЕРИАЛОВ В УГОЛЬНОЙ ГОРНОРУДНОЙ ЦЕМЕНТНОЙ И ДРУГИХ ОТРАСЛЯХ ЗАО ВОЛОГОДСКИЙ ПОДШИПНИКОВЫЙ ЗАВОД

Изготовитель Части чугунные литые или стальные литые

ЦИЛИНДРЫ МЕЛЮЩИЕ ЦИЛЬПЕБСЫ ЧУГУННЫЕ ЛИТЫЕ ИЗ ЧЕРНЫХ МЕТАЛЛОВ ТУ ДИАМ ММ ШАРЫ МЕЛЮЩИЕ СТАЛЬНЫЕ ЛИТЫЕ ТУ ДИАМЕТРОМ ММ ИЗ СТАЛИ МАРКИ Л ГОСТ ЧАСТИ ДРОБИЛЬНО РАЗМОЛЬНОГО ОБОРУДОВАНИЯ КАТАВ - ИВАНОВСКИЙ МЕХАНИЧЕСКИЙ ЗАВОД

Поставщики изделия из черных металлов не для производства авиационных двигателей и гражданских воздушных судов

7326909808 изделия из черных металлов не для производства авиационных двигателей и гражданских воздушных судов

ШАРЫ СТАЛЬНЫЕ МЕЛЮЩИЕ ИЗ ЧЕРНЫХ МЕТАЛЛОВ ДЛЯ ШАРОВЫХ МЕЛЬНИЦ ГОРЯЧЕКАТАННЫЕ БЕЗ ДАЛЬНЕЙШЕЙ ОБРАБОТКИ ГРУППА ТВЕРДОСТИ ГОСТ МАРКА СТАЛИ Ш Ш ДИАМЕТРОМ ММ ИЗГОТОВИТЕЛЬ ОАО ЕВРАЗ ЗСМК ОАО ЕВРАЗ ЗСМК

Производители из России

Мелющий стальной шар цены

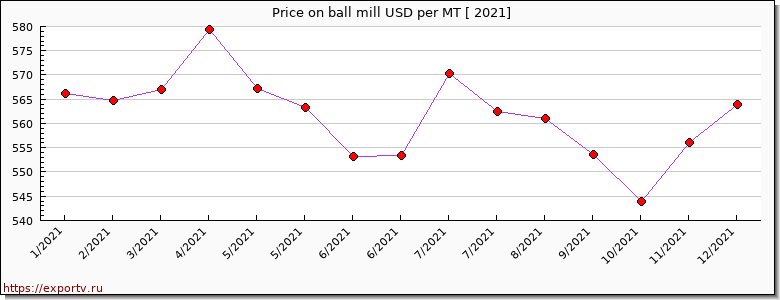

В разных странах цена на Мелющий стальной шар различная, мы собрали статистику за 2021 - 2022 год, текущую и прогнозируемую стоимость узнайте: ball mill price 2022, Grinding Ball price, grinding balls price per ton, kg, price of Grinding Steel Ball 2022, price Laboratory ball mills 2022.

График за 2021 год

Мелющий стальной шар цена: сегодня (26.09.2022)

| Продукция | Цена за 1 кг | Вес |

|---|---|---|

| ШАРЫ ПЕРЕМАЛЫВАЮЩИЕ ДЛЯ МЕЛЬНИЦ | 52.5 руб / кг | 1.000 - 10.000 кг |

| ШАРЫ СТАЛЬНЫЕ КАТАНЫЕ | 44811 руб. за 1 тонну | больше 10 тонн |

| ИЗДЕЛИЯ ИЗ ЧЕРНЫХ МЕТАЛЛОВ, цена за 10 кг 7495 рублей | 7495 руб / кг | 10-100 кг |

| ИЗДЕЛИЯ ИЗ ЧЕРНЫХ МЕТАЛЛОВ, цена за 50 кг 153800 рублей | 3076 руб кг | 100 - 1.000 кг |

| ИЗДЕЛИЯ ИЗ ЧЕРНЫХ МЕТАЛЛОВ | 827 руб / кг | 1.000 - 10.000 кг |

| МОНЕТНЫЕ ЗАГОТОВКИ ИЗ НИЗКОУГЛЕРОДИСТОЙ КАЧЕСТВЕННОЙ СТАЛИ 08Ю | 163216 руб. за 1 тонну | больше 10 тонн |

| ЧАСТИ ОБОРУДОВАНИЯ ДЛЯ ПЕРЕМЕШИВАНИЯ ГРУНТА, цена за 10 кг 6611 рублей | 6611 руб / кг | 10-100 кг |

| ЧАСТЬ ОБОРУДОВАНИЯ ДЛЯ ГРОХОЧЕНИЯ, цена за 50 кг 16300 рублей | 326 руб кг | 100 - 1.000 кг |

| ЧАСТЬ ОБОРУДОВАНИЯ ДЛЯ ГРОХОЧЕНИЯ | 193 руб / кг | 1.000 - 10.000 кг |

| ЧАСТИ ДЛЯ ДРОБИЛЬНОГО ОБОРУДОВАНИЯ | 132881 руб. за 1 тонну | больше 10 тонн |

Доставка Мелющего стального шара за границу

Часть портов, куда наиболее часто осуществляется импорт Мелющего стального шара из России. Вы можете получить цену FOB/CIF в портах ниже. Или прислать наиболее подходящий порт для Вас. Продажа будет осуществляться напрямую между заводом изготовителем и покупателем

- Burgas (Bulgaria)

- Gdynia (Poland)

- Poti (Georgia)

- Izmail (Ukraine)

- Bautino (Kazakhstan)

- Guanghai (China)

- Skulte (Latvia)

- Qaradag (Azerbaijan)

- Cheleken (Turkmenistan)

Покупка производства Мелющего стального шара

Если вам необходимо подобрать/купить завод, предприятие не только в России, но и в любых странах включая (Haiti, Mauritius, Танзания, Швейцария, Somalia, Египет, Mali, Норвегия, Papua New Guinea, Лихтенштейн)

Мы обладаем базой собственников компаний, можем помочь вам и договориться о сделке для вас. Так же если вы хотите продать предприятие или найти зарубежные инвестиции под изготовление Мелющего стального шара. Мы так же в этом случае можем вам помочь. Пишите нам на почту [email protected]

Kristana Vorobeva

Образование: Stellenbosch University, South Africa. Страна: ЯПОНИЯ. Поиск покупателей, продавцов, логистика

Производители Мелющих шаров из России

Заводы по изготовлению или производству Мелющих шаров находятся в центральной части России. Мы подготовили для вас список заводов из России, чтобы работать напрямую и легко можно было купить Мелющие шары оптом

ШАРЫ МЕЛЮЩИЕ ГОРЯЧЕКАТАНЫЕ ИЗ ЧЕРНЫХ МЕТАЛЛОВ ГРУППА ТВЕРДОСТИ ШАРЫ МЕЛЮЩИЕ ГОРЯЧЕКАТАНЫЕ ИЗ ЧЕРНЫХ МЕТАЛЛОВ ГРУППА ТВЕРДОСТИ ПОСТАВКА В ТЕЧЕНИЕ СЕНТЯБРЯ ОКТЯБРЯ Г ОАО НКМК

ШАРЫ МЕЛЮЩИЕ Я ГРУППА ТВЕРДОСТИ ДИАМЕТРОМ ММ КОЛИЧЕСТВО ГОСТ ОАО НОВОКУЗНЕЦКИЙ МЕТАЛЛУРГИЧЕСКИЙ КОМБИНА

Изготовитель Постоянные магниты из агломерированного феррита

МАГНИТНЫЕ МЕЛЮЩИЕ ТЕЛА МТ ПО ТУМБ И СФЗ ПОЛИПРОПИЛЕН МЕШКОВ С П Э ВКЛАДЫШЕМ В ВИДЕ ШАРООБРАЗНЫХ ПОСТОЯННЫХ МАГНИТОВ ИЗ АГЛОМЕРИРОВАННОГО ГЕКСАФЕРРИТА БАРИЯ ДИАМЕТР ШАРОВ ОТ ДО ММ ПЛОТНОСТЬ М КУБ ООО ФЕРОС

Поставщики Части чугунные литые или стальные литые

Крупнейшие производители изделия из черных металлов не для производства авиационных двигателей и гражданских воздушных судов

Экспортеры кокс и полукокс из угля

КОКС ЛИТЕЙНЫЙ КАМЕННОУГОЛЬНЫЙ ФРАКЦИЯ ММ И БОЛЕЕ ВЛАЖНОСТЬ ЗОЛЬНОСТЬ ЛЕТУЧИЕ ИСПОЛЬЗУЕТСЯ КАК ТЕХНОЛОГИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ПРОИЗВОДСТВА ЧУГУННЫХ МЕЛЮЩИХ ШАРОВ ПОСТАВКА В ТЕЧЕНИИ АПРЕЛЯ МАЯ Г ОАО КОКС

Компании производители соединения

МЕЛЮЩИЕ УРАН ТИТАНОВЫЕ ШАРЫ ИЗ ОБЕДНЕННОГО УРАНА РАЗМЕРАМИ Х ММ ПРЯМОУГОЛЬНОЙ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ В КОЛ ВЕ СОДЕРЖАТ СОДЕРЖАНИЕ ОТ ДО ПО ВЕСУ НЕ БОЛЕЕ ОАО ЧМЗ

Доставка Мелющих шаров за границу

Часть портов, куда наиболее часто осуществляется импорт Мелющих шаров из России. Вы можете получить цену FOB/CIF в портах ниже. Или прислать наиболее подходящий порт для Вас. Продажа будет осуществляться напрямую между заводом изготовителем и покупателем

- Burgas (Bulgaria)

- Gdynia (Poland)

- Poti (Georgia)

- La Pallice (France)

- Izmail (Ukraine)

- Bautino (Kazakhstan)

- Guanghai (China)

- Cheleken (Turkmenistan)

- Qaradag (Azerbaijan)

Покупка производства Мелющих шаров

Если вам необходимо подобрать/купить завод, предприятие не только в России, но и в любых странах включая (Литва, Непал, Gabon, Доминиканская республика, Новая Зеландия, Швеция, Saint Kitts And Nevis, Кувейт, Haiti, Австрия)

Мы обладаем базой собственников компаний, можем помочь вам и договориться о сделке для вас. Так же если вы хотите продать предприятие или найти зарубежные инвестиции под изготовление Мелющих шаров. Мы так же в этом случае можем вам помочь. Пишите нам на почту [email protected]

Thiti

Образование: University of Milan, Italy. Страна: ЕГИПЕТ. Поиск покупателей, продавцов, логистика

Читайте также: