Стальные наземные резервуары строятся следующих конструкций

Обновлено: 05.05.2024

Горизонтальные резервуары – это специальные емкости, которые широко используются для хранения, а также для приема и разлива нефтепродуктов (светлых и темных).

- Назначение горизонтальных резервуаров

- Виды резервуаров

- Как устроены горизонтальные резервуары

- Резервуары горизонтальные стальные одностенные наземные РГСН

- Резервуары горизонтальные стальные одностенные подземные РГСП

- Резервуары горизонтальные стальные двустенные подземные РГСПД

- Видео "Стальные резервуары и емкости"

Кроме продукции нефтеперерабатывающей промышленности в подобной таре можно хранить питьевую и техническую воду, спирт, всевозможные маслянистые жидкости, минеральные удобрения в жидком виде, а также прочие продукты, причисляемые к категории неагрессивных. О том, в чем заключаются особенности изделий, и каковы их разновидности, пойдет речь в нашем сегодняшнем материале.

Назначение горизонтальных резервуаров

Сфера применения горизонтальных стальных резервуаров широка и разнообразна, они используются во многих отраслях промышленности, народного хозяйства, даже в повседневной жизни рядовых граждан.

Без этой тары невозможна нормальная работа нефтебаз, складов горюче-смазочных материалов, котельных и систем тепло-энергоснабжения, автозаправочных станций и многих других объектов, функционирование которых связано с необходимостью использования всевозможных жидкостей. Востребованность таких резервуаров продиктована их технологической эффективностью и экономической выгодой от приобретения.

Описывая назначение емкостей, которым посвящен наш сегодняшний разговор, следует отметить, что оно зависит от конструктивных особенностей, формы и прочих характеристик. Горизонтальная тара типа РГЦ и РГС привлекается для обеспечения работоспособности многих хозяйственных отраслей российской экономики. Кроме того, они являются обязательными элементами оснащения огромного количества производств самой разнообразной специализации.

Так, к примеру, горизонтальные резервуары для нефтепродуктов позволяют решить проблему хранения бензина, дизтоплива, керосина, нефти и пр. Их можно увидеть на каждой автозаправочной станции, в компаниях и организациях автомобильной отрасли, а также на котельных, в том числе и тех, которые подключены к дизель-генераторам.

Емкости, предназначенные для хранения воды (питьевой или технической), есть на каждом пищевом производстве. Отдельно следует выделить такую разновидность продукции, как горизонтальные ГР для пожаротушения, в которых содержится определенный запас воды или пенного раствора, позволяющего быстро локализовать очаг возгорания в случае ЧП на объектах повышенной пожароопасности.

Актуальной сферой применения РГС является пищевая промышленность и оптовая торговля, ведь в них можно хранить такие продукты, как молоко, спирт, квас, сусло и пр., но в данном случае в качестве материалов изготовления используется сталь-нержавейка.

Виды резервуаров

По состоянию на сегодняшний день на рынке представлены следующие виды резервуаров, производство которых регламентировано Техническими условиями и ГОСТом:

- резервуары горизонтальные стальные одностенные наземные (обозначаются аббревиатурой РГСН).

- резервуары горизонтальные стальные одностенные подземные (РГСП).

- резервуары горизонтальные стальные двустенные (РГСПД).

Кроме перечисленных разновидностей отдельными ТУ прописывается процесс и технология изготовления производственных емкостей, обозначенных как ЕП и ЕПП. Речь идет о дренажных подземных конструкциях, которые могут быть с подогревом и без оного.

Когда говорят о подземных горизонтальных резервуарах, подразумевают тот факт, что они бывают одно- и многокамерными, последние позволяют хранить в пределах одной единицы продукции разные жидкости.

Отдельные камеры многокамерного резервуара разделены между собой герметичными перегородками, состоящими из двух слоев - они исключают риск смешивания содержимого. Бывают случаи, когда резервуары лишь частично углубляют в грунт либо устанавливают на его поверхности, но создают внизу искусственный холм.

Как устроены горизонтальные резервуары

Горизонтальные цилиндрические резервуары состоят из таких элементов конструкции:

- Опора.

- Стенки горизонтального резервуара.

- Узлы жесткости.

- Торец (днище).

- Если это подземный резервуар, обязательно наличие горловины.

- Навесное оборудование.

Что касается опор, то они могут быть разными – стальными, выполненными в виде стоек, или железобетонными (такие называют седловидными), обустроенными из песчаной смеси, дополненной гидрофобным слоем.

В состав корпуса входит две основных части – днище (торец) и стенка (цилиндрическая часть).

Важно отметить, что в зависимости от проекта и назначения каждого конкретного резервуара его стенки могут быть одно- или многослойными, то есть состоящими из определенного числа обечаек, сделанных из металлопроката сечением до 3,25 мм.

В зависимости от толщины металлопроката зависит прочность и устойчивость готового изделия. Для придания РГС более высоких прочностных характеристик их нередко дополняют ребрами жесткости.

Как и опоры, днища резервуаров также бывают разными:

- Реберными либо безреберными плоскими. Рассчитаны на хранение веществ под давлением не выше 40 кПа.

- Коническими (давление в 40-70 кПа).

- Эллиптическими (давление от 70 кПа и выше).

Для безопасной эксплуатации в обязательное оснащение ГРС входят лестницы для удобства доступа, люки, вентиляционное и приемно-раздаточное оборудование, а также заземление и при необходимости – устройства подогрева. Горизонтальные емкости в обязательном порядке подвергаются антикоррозийной обработке и утепляются.

В качестве материалов изготовления привлекают сталь класса Ст3, легированную либо нержавеющую сталь (последняя актуальна, если в емкости планируют хранить пищевые продукты или всевозможные химические вещества).

Для предотвращения риска промерзания содержимого в резервуар могут устанавливать пароводяные или и электрокабели для подогрева, а за поддержание требуемого температурного режима отвечает термоизоляция.

Резервуары горизонтальные стальные одностенные наземные РГСН

Наглядным примером резервуаров такого типа являются емкости для хранения нефтепродуктов и топлива на автозаправочных станциях.

Технические характеристики продукции:

- Объем – 3-100 кубометров.

- Вес – 0,6-7,5 т.

- Внутренний диаметр – 14-32 м.

- Габариты – от 2,3 на 2,9 до 12,7 на 4,7 м.

Резервуары горизонтальные стальные одностенные подземные РГСП

Подземные емкости, которые устанавливаются внутри казематов, изготовленных из специальных материалов, демонстрирующих высокую устойчивость перед воздействием агрессивных веществ и нефтепродуктов, а также характеризующихся устойчивостью перед влиянием грунтовых вод.

Несмотря на внушительные габариты (3,4 на 24 м), такие конструкции могут перевозиться автомобильным транспортом. Объем резервуаров варьируется от 3 кубометров до 100 кубометров, внутренний диаметр – от 1,5 до 6 метров.

Резервуары горизонтальные стальные двустенные подземные РГСПД

Важной особенностью моделей этого типа является двустенная конструкция, позволяющая избежать утечки продукта в случае, если одна из стенок получила повреждение. Между стенками и внутренними камерами содержится газообразный азот и прочие жидкости, обеспечивающие герметичность и возможность контроля давления внутри резервуара.

Заключение

Горизонтальные резервуары представляют собой особый вид продукции, предназначенной для хранения различных жидкостей на предприятиях практически всех сфер деятельности. АЗС, базы хранения нефтепродуктов, объекты пищевой промышленности – работа многих подобных организаций была бы невозможной без надежных РГС.

Устройство и эксплуатация резервуаров.

Цилиндрические резервуары.Хранение нефтепродуктов на нефтеперерабатывающих заводах производится в резервуарах-стальных, железобетонных, бетонных с облицовками для создания герметичности стен и днища, и в амбарах (ямах).

По отношению к поверхности земли резервуары могут быть наземными, полуподземными и подземными.

В наземных резервуарах днище расположено выше поверхности земли и установлено на фундаменте.

Подземными называются заглубленные резервуары, в которых высший уровень нефтепродукта, при полном заполнении резервуара, находится на 0,2 м ниже планировочной отметки прилегающей территории.

Стальные наземные резервуары строятся следующих конструкций: вертикальные, горизонтальные, шаровые и специальных конструкций (резервуары с плавающими крышами, с дышащими крышами и др.).

Наиболее широко распространены цилиндрические вертикальные резервуары с плоским днищем и конической крышей, рассчитанные на избыточное внутреннее давление в газовом пространстве 2 кПа (200 мм вод. ст.), разрежение 0,25 кПа (25 мм вод. ст.) и рассчитанные на давление и разрежение 0,25 кПа (25 мм вод. ст).

В настоящее время на нефтегазоперерабатывающих заводах применяются стальные вертикальные резервуары с условной емкостью 100, 200, 300, 400, 700, 1000, 2000, 3000, 10 000, 15 000, 20 000, 30 000 и 50 000 м3.

Шаровые резервуары на нефтезаводах применяют для хранения пропан - бутановых фракций, а также в качестве электродегидраторов на установках электрообессоливания нефти. При их сооружении расходуется меньше металла, чем на цилиндрические горизонтальные аппараты. Шаровые и каплевидные резервуары используются для хранения сред с избыточным давлением до 0,2 Мн/м2 и выше.

Каплевидные (сфероидальные) резервуары- резервуары, у которых форма оболочки соответствует форме капли жидкости, лежащей на несмачиваемой горизонтальной поверхности (рис. 2.5.). В основу конструирования таких резервуаров положен принцип равнопрочности оболочки постоянной толщины, при этом полностью используется несущая способность оболочки.

Емкостидля хранения газообразных продуктов называют газгольдерами. Различают газгольдеры постоянного и переменного объема.

Газгольдеры постоянного объема представляют собой резервуары, рассчитанные на давление 2 – 2,5 МН/м2 (в некоторых случаях и на более высокое давление). Изменение количества хранимого в них газа приводит к уменьшению давления внутри газгольдера.

Газгольдеры переменного объема обычно работают при давлении не более 0,065 МН/м2. Их подразделяют на сухие и мокрые. Мокрые газгольдеры представляют собой колокол, плавающий в водяном бассейне. По мере уменьшения количества хранимого газа колокол опускается в бассейн, при этом внутренний его объем соответственно уменьшается.

Мокрые газгольдеры, согласно типовым проектам, изготовляют от 100 до 30 000 м3. Сухой газгольдер имеет перемещающуюся вертикально крышу, связанную со стенками гибкой мембраной или имеющую на краю уплотняющий сальник.

Устройство и эксплуатация резервуаров.

На каждый резервуар, находящийся в эксплуатации, должен быть составлен технический паспорт с исполнительной документацией в соответствии с требованиями СНиП 111-В.5-2002. Вновь сооруженный или отремонтированный резервуар может быть введен в эксплуатацию только после его испытаний и приемки специальной комиссией в соответствии с действующими правилами.

Надежность резервуаров – свойство его конструкции выполнять функции приема, хранения и отбора из него нефти и нефтепродуктов при заданных параметрах (уровень, наполнения, плотность и вязкость, температура, скорость закачки и отбора продукта, оборачиваемость резервуара, а также масса снегового покрова, сила ветра, расчетная температура, величина сейсмического воздействия и т. д.).

Критериями, характеризующими эксплутационную надежность резервуаров, являются:

* работоспособность резервуара – это состояние, при котором резервуар способен выполнять свои функции без отклонений от параметров, установленных требованиями технической документации. Для поддержания работоспособности резервуара необходимо выполнять в установленные сроком текущие и капитальные ремонты, а также осуществлять профилактику и раннюю диагностику дефектов;

* безотказность работы резервуара – свойство резервуара и его элементов сохранять работоспособность без вынужденных перерывов в работе. Вероятность безотказной работы служит количественным показателем надежности (критерий прочности, устойчивости и выносливости);

*долговечность резервуара и его надежность – свойство конструкции сохранять работоспособность до предельного состояния с необходимыми перерывами для технического обслуживания и ремонтов. Показателем долговечности может служить ресурс или срок службы;

* ремонтопригодность элементов резервуаров заключается в приспособленности элементов к предупреждению и обнаружению неисправности, а также и их ремонта в период обслуживания до наступления отказа. Затраты труда, времени и средств на ремонтные работы определяют ремонтопригодность резервуаров.

Операторы, обслуживающие резервуары и резервуарные парки, обязаны хорошо знать устройство и назначение каждого резервуара, схему расположения трубопроводов и назначение всех задвижек, чтобы безошибочно делать необходимые переключения при эксплуатации резервуаров.

При появлении трещин в швах или в основном металле стенки или днищ, резервуар должен быть немедленно опорожнен полностью или частично, в зависимости от способа ремонта.

Резервуары необходимо периодически очищать от осадков парафина и механических примесей специально обученным и подготовленным персоналом. Сроки зачистки определяются в зависимости от вида нефти, но не реже одного раза в два года.

Ремонт резервуаров.

При подготовке резервуаров к ремонтным работам производятся операции по их дегазации, основанные на вытеснении паров горючих жидкостей в атмосферу. Пары нефтепродуктов тяжелее воздуха, они способны накапливаться на территории резервуарного парка в различных углублениях и в смеси с воздухом образовывать взрывоопасные концентрации, особенно в пасмурные дни и при малой скорости ветра.

Взрывоопасные концентрации паров в смеси с воздухом создаются при дегазации и во внутреннем объеме резервуаров, что при наличии источников зажигания (разряды статического электричества, самовозгорания пирофорных отложений, искры вентиляторов и др.) может привести к воспламенению паровоздушных смесей внутри резервуаров или снаружи, которые сопровождаются разрушением аппаратов, возникновением пожара, а иногда поражением людей.

Перспективным методом дегазации является принудительная вентиляция. Подбирается вентилятор, обеспечивающий требуемую кратность воздухообмена. При вместимости резервуара 3000 м3 и более устанавливают несколько вентиляторов.

Дегазацию резервуаров инертными газами (азотом, углекислым газом, продуктами сгорания) применяют при проведении ремонтных работ снаружи резервуаров, без их полной очистки. Безопасное содержание кислорода в объеме резервуара с парами нефтепродуктов зависит от вида применяемого разбавителя паров и составляет от6,5 до 10%. Такой уровень достигается при подаче в резервуар на продувку 4 – 5 объемов инертного газа.

При подготовке к ремонту резервуаров небольшой вместимости, вытеснения паров горючих жидкостей достигают заполнением водой.

Представляет интерес дегазация путем заполнения резервуаров воздушно-механической пеной средней или высокой кратности. В некоторых случаях заполнение резервуаров производят легко разрушающей пеной, газифицированной инертным газом. После заполнения резервуара пена быстро разрушается, и резервуар остается заполненным инертным газом. Такие способы дегазации позволяют производить ремонтные работы без полной очистки резервуаров.

Для отмывки отложений в емкостях и резервуарах при подготовке их к ремонту в ряде случаев применяют растворы поверхностно-активных веществ (ПАВ).

Подлежащий ремонту участок очищают с перекрытием дефекта на 40 – 80 мм в каждую сторону металлической щеткой, напильником или наждачной бумагой и обрабатывают бензином. Перед нанесением состава участок обезжиривают ацетоном. Мелкие трещины и отверстия могут быть ликвидированы без армирующего материала путем покрытия дефектного участка слоем клея толщиной 0,15 мм.

Если известными технологиями покрытия поверхностей различными красками и клеевыми композициями необходимого эффекта достичь не удается, предлагается метод металлизации (покрытие цинком) внутренних поверхностей резервуаров. Новый способ предусматривает покрытие слоем цинка поверхностей толщиной 0,2 мм. Покрытие производится методом напыления расплавленного металла с предварительной обработкой поверхности кварцевым песком.

Резервуар освобождается от продукта, очищается от механических осадков, пропаривается, затем отсоединяются подводящие трубопроводы.

Днище разрезается на отдельные участки, которые отрезаются от корпуса по периметру снаружи и внутри резервуара. Отрезанный металл удаляется из резервуара. Нивелируется и исправляется основание с последующим покрытием гидрофобным изолирующим слоем. Через монтажное окно подаются заготовленные листы днища и окрайки. Днище и окрайки собираются и свариваются в два слоя. Корпус резервуара опускается на окрайки, и завариваются круговые шва, прикрепляющие первый пояс корпуса к днищу. Затем завариваются швы, прикрепляющие окрайки к полотну днища.

Если нет необходимости заменять днище целиком, его ремонтируют. Ремонт заключается в устранении трещин и выпучен. Концы трещины засверливаются сверлом диаметром 6 – 8 мм, затем осуществляется разделка трещины обычным способом, устанавливается накладка и трещина заваривается

Теплообменный аппарат предназначен для передачи теплоты от более нагретых тел к менее нагретым. Теплообменивающиеся среды принято называть теплоносителями. Среда, отдающая тепло, называется теплоносителем, а среда, воспринимающая тепло, называется хладагентом.

На технологических объектах по обезвоживанию, обессоливанию и стабилизации нефти находят применение значительное количество теплообменных аппаратов. В зависимости от технологического назначения теплообменные аппараты имеют различные названия: теплообменники, холодильники, испарители, подогреватели, регенераторы, огневые нагреватели. Огневые нагреватели – это печи, в которых греющим теплоносителем являются продукты сгорания топлива. Разработаны и находят применение различные типы печей, отличающиеся между собой по ряду признаков.

По способу передачи тепла теплообменники относят к одной из следующих групп:

1) поверхностные, в которых участвующие cреды отделены одна от другой стенкой, являющейся поверхностью теплообмена; 2) смесительные, в которых теплообмен осуществляется при непосредственном соприкосновении сред.

К первой группе теплообменников относятся аппараты, где поверхностью нагрева является поверхность труб:

1. Кожухотрубные теплообменники состоят из пучка труб, закрепленных в трубных решетках, которые заключены в общий кожух. Один из теплоносителей циркулирует по трубкам, а другой в межтрубном пространстве. Конструктивно эти теплообменники (рис. 5.1) разделяются на: на одноходовые, в которых теплоноситель проходит параллельно по всем трубам пучка; многоходовые, в которых пучок труб разделен на несколько секций (ходов), а теплоноситель проходит последовательно через все ходы; теплообменники с U- образными трубами, с двойными трубами и перекрестным током теплоносителя.

2. Теплообенники “труба в трубе”, состоят из двух концентрически расположенных труб, в которых один теплоноситель циркулирует по внутренней трубе, а другой по кольцевому пространству между трубами.

3. Подогреватели с паровым пространством -обычно горизонтальные сосуды, в нижней части которых расположены один или два съемных трубных пучка. В трубные пучки подается теплоноситель, за счет его тепла в корпусе происходит испарение более легких продуктов, которые из верхней части удаляются, тяжелый остаток непрерывно выводится через нижний штуцер, расположенный за сливной перегородкой.

Теплообменники кожухотрубные жесткого типа (типа ТН и ТК) изготовляют с поверхностью теплообмена (наружной поверхностью всех труб пучка) от 1 до 2000 м2, на давление 0,6; 1,0; 1,6; 2,5 МПаи применяются при сравнительно малой разности температур теплообменивающихся сред (не более 50 оС). При более высокой разности температур напряжения, возникающие в корпусе и трубках, могут нарушить плотность соединения в местах развальцовки труб, и теплоноситель из межтрубного пространства будет проникать в трубный пучок (или наоборот). Одним из способов компенсации температурных напряжений является установка линзового компенсатора на корпусе Линза компенсатора сваривается из двух торовых полулинз, изготовленных штамповкой. Наружный диаметр линзы обычно больше наружного диаметра корпуса на 250 мм. Линзы можно сваривать в группы по 2 - 6 линз подряд. Одна линза допускает растяжение или сжатие до 8 мм.

Теплообменники кожухотрубныес плавающей головкой (типа ТП). Эти теплообменники, получившие наибольшее распространение на нефтезаводах, применяются для нагрева или охлаждения чаще всего жидких нефтепродуктов. Плавающая головка вследствие независимого крепления ее в корпусе имеет возможность перемещаться в осевом направлении, не передавая тем самым на корпус возникающих в трубном пучке напряжений.

Теплообменники U - образными трубками (типа ТУ) применяют только тогда, когда теплоноситель не вызывает загрязнения трубок, чистка которых механическими средствами затруднена.

Теплообменник типа “труба в трубе” состоит из двух труб разного диаметра, вставленных одна в другую. Одна из сред течет по внутренней трубе, а другая - по кольцевому пространству между трубами. Противоток и высокие скорости турбулентного потока уменьшают возможность отложений на стенках труб. Если нет необходимости чистить теплообменник, то его делают цельносварным, для чего наружная труба по концам обжимается и приваривается к внутренней трубе. Цельносварную конструкцию теплообменника применяют при разности температур стенок труб не более 70 оС. При большей разности температур используют разборные теплообменники.

Эксплуатация теплообменных аппаратов жесткой конструкции.

а) Кожухотрубчатые теплообменники с неподвижными трубными решетками.

Основным недостатком данной конструкции является плохая восприимчивость к температурной напряженности. Теплообменники жесткой конструкции используются при разнице температуры сред не более 50 о С. Чтобы избежать аварийную ситуацию при работе с жесткими конструкциями необходимо строго соблюдать необходимые температурные пределы для рабочих сред в соответствии с паспортными данными.

б). Теплообменники типа труба в трубе жесткой конструкции.

Для обеспечения безопасной работы этих аппаратов необходимо соблюдать допустимую разность температур между потоками (как правило, не больше 70 о С) и не следует подавать загрязненные среды, вызывающих коррозию внутри труб. Если разность температур сред больше этой величины, то можно использовать аппараты данной конструкции с сальниковым уплотнением возле соединения внутренних и наружных труб.

Глава 3

Резервуары являются одним из основных сооружений нефтебаз и предназначены для хранения нефтепродуктов и производства некоторых технологических операций. По материалу, из которого сооружены резервуары, различают металлические, железобетонные, каменные и земляные. Большое развитие получили резервуары, сооружаемые в горных выработках. Основным строительным материалом для выработок является сама горная порода, в толще которой создается емкость.

По отношению к уровню земли резервуары могут быть:

подземными, когда наивысший уровень нефтепродукта в резервуаре находится не менее чем на 0,2 м ниже наинизшей планировочной отметки прилегающей площадки (к подземным относятся также резервуары, имеющие обсыпку не менее чем на 0,2 м выше допускаемого наивысшего уровня нефтепродукта в резервуаре);

наземными, когда днище резервуара находится на одном уровне или выше наинизшей планировочной отметки прилегающей площадки (в пределах 3 м от стенки резервуара).

Для полной сохранности качества и количества нефтепродуктов, обладающих различными физическими свойствами, разработано большое количество различных конструкций резервуаров. Выбор типа резервуара в каждом конкретном случае должен быть обоснован специальным технико-экономическим расчетом.

Классификация резервуаров

Емкости для хранения нефтепродуктов могут быть подразделены по следующим признакам:

по материалу, из которого они изготовлены: металлические, железобетонные, каменные, земляные, синтетические, ледогрунтовые игорные в различных горных породах, слагающих кору земного шара;

по величине избыточного давления: резервуары низкого давления, в которых избыточное давление мало отличается от атмосферного.(ри ≤ 0,02МПа), и резервуары высокого давления (ри >0,02МПа);

по технологическим операциям: резервуары для хранения маловязких нефтей и нефтепродуктов, резервуары для хранения высоковязких нефтей и нефтепродуктов, резервуары-отстойники, резервуары-смесители, резервуары специальных конструкций для хранения нефтей и нефтепродуктов с высоким давлением насыщенных паров;

4) по конструкции: а) стальные резервуары (вертикальные цилиндрические с коническими и сферическими крышами, горизонтальные цилиндрические с плоскими и пространственными днищами, каплевидные, шаровые, резервуары-цилиндроиды); б) железобетонные резервуары (вертикальные и горизонтальные цилиндрические, прямоугольные и траншейные).

Нефтехранилища в горных выработках, сооружаемые в пластах каменной соли путем размыва и уплотнения пластических пород взрывом, шахтные и ледогрунтовые.

В зависимости от назначения резервуары разделяются на две группы. К первой группе относятся резервуары, предназначенные для хранения жидкостей при избыточном давлении до 0,07 МПа включительно и температуре до 120 С. Такие резервуары проектируются и изготовляются согласно «Нормам и технологическим условиям проектирования и изготовления стальных конструкций и промышленных сооружений». Ко второй группе относятся резервуары, работающие под давлением более 0,07 МПа. Они проектируются и изготовляются по специальным технологическим условиям. Эксплуатация этих конструкций находится под особым наблюдением специальной Государственной инспекции.

Нефтяные металлические резервуары имеют форму поверхностей вращения и подвергаются действию постоянного внутреннего давления, распределенного симметрично относительно оси вращения. Под действием внутреннего давления в стенках оболочки возникают напряжения растяжения и частично изгиба. Но вследствие малой толщины стенки по сравнению с радиусом кривизны оболочки при определении напряжений с достаточной для практических расчетов точностью для резервуаров объемом до 10 000 м 3 можно пренебречь изгибом стенок.

При этих условиях основным расчетным уравнением для определения прочности металлических стальных резервуаров является уравнение Лапласа:

где Тм и Rм — усилие и радиус кривизны в меридиональном сечении; Тк и Rк —усилие и радиус кривизны в кольцевом сечении; ρ — максимальная плотность хранимого в резервуаре нефтепродукта; hи — избыточное (газовое) давление; hг — высота столба жидкости в рассматриваемом сечении резервуара (принимается равным расстоянию от максимального уровня до расчетного уровня пояса, который на 300 мм выше нижней кромки пояса).

Глава 1. Емкости для хранения газа и нефтепродуктов

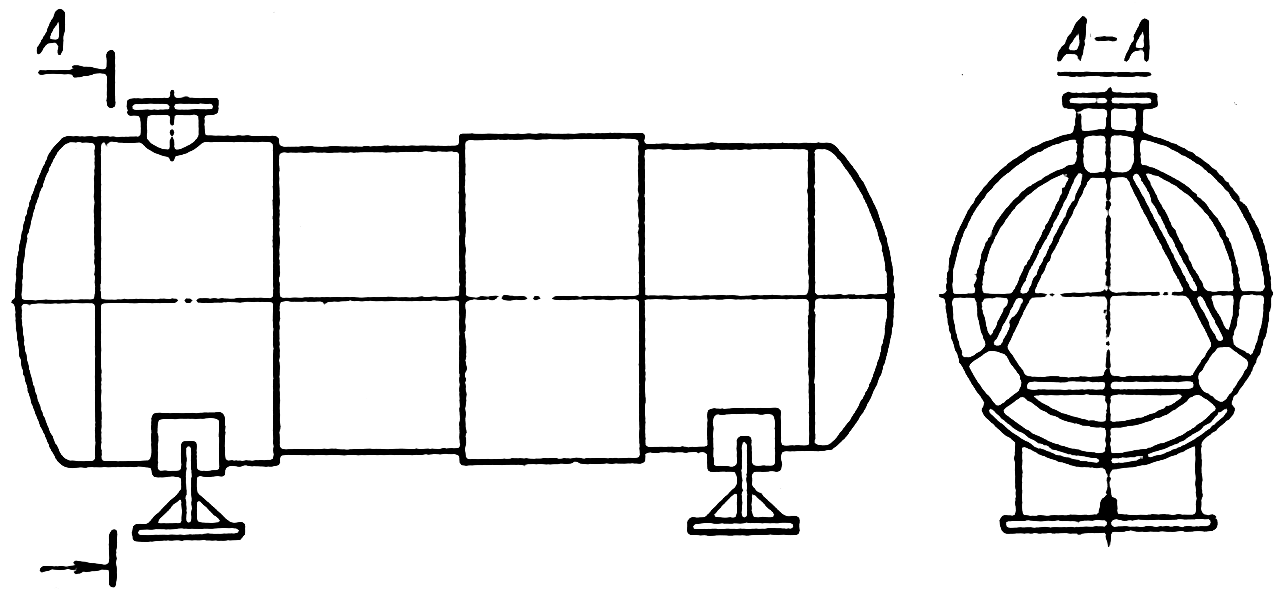

Значительную группу оборудования технологических установок и объектов нефтезаводского хозяйства составляют цилиндрические сосуды, не имеющие или снабженных весьма несложными устройствами (пустотелые аппараты). Назначение, рабочие условия и размеры аппаратов этой группы чрезвычайно разнообразны (рис. 1.1 а, б.).

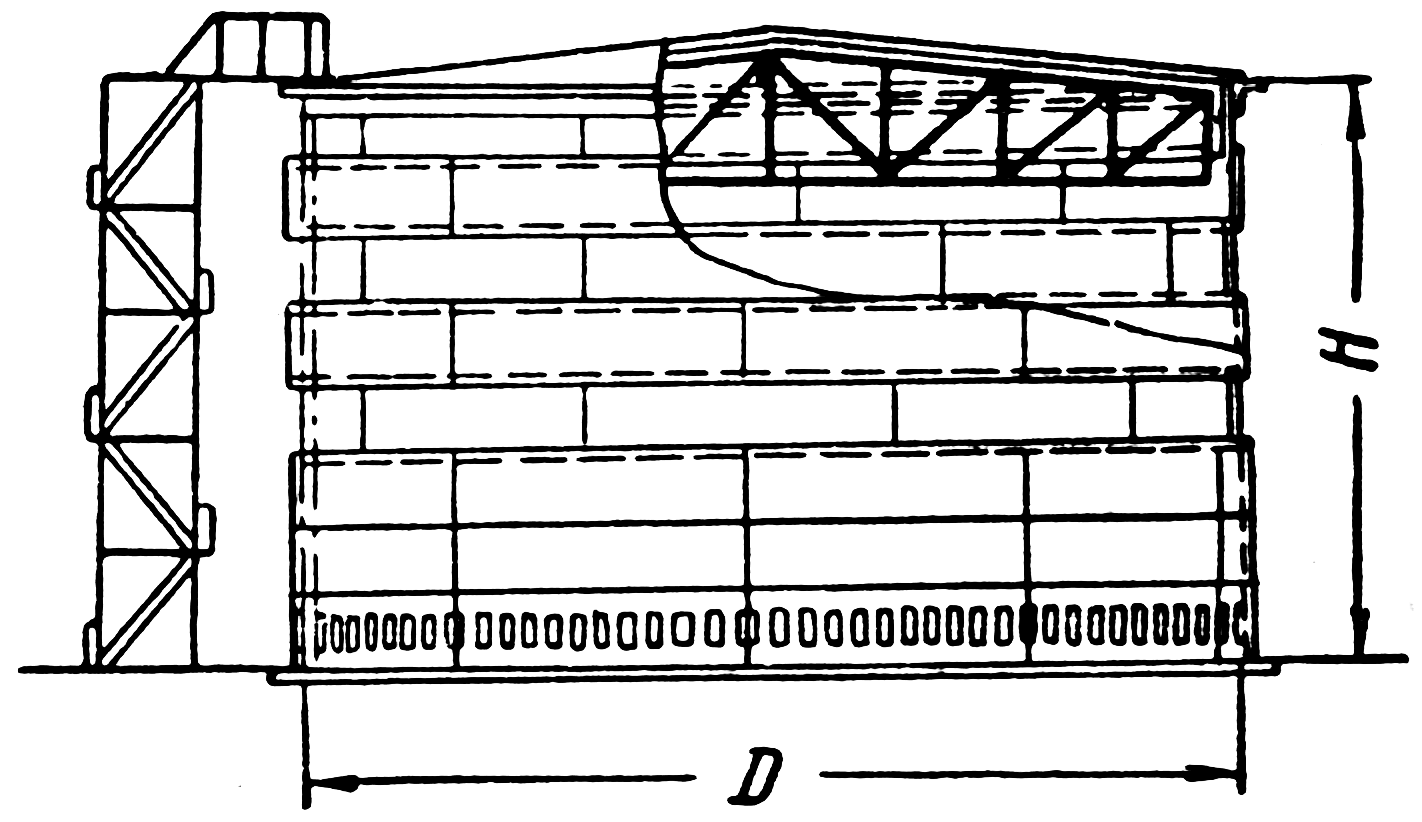

Рис.1.1.а. Вертикальный цилиндрический резервуар

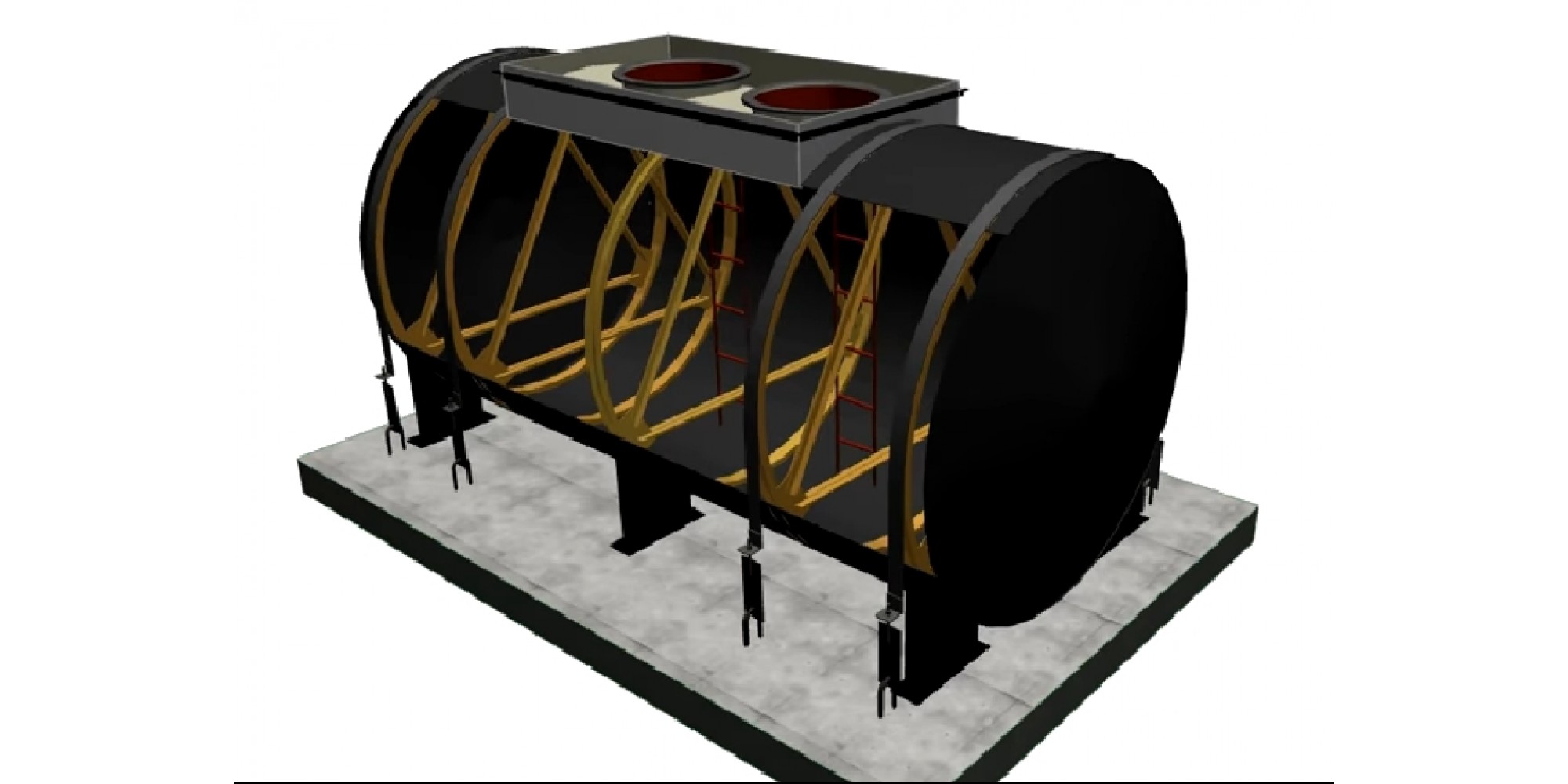

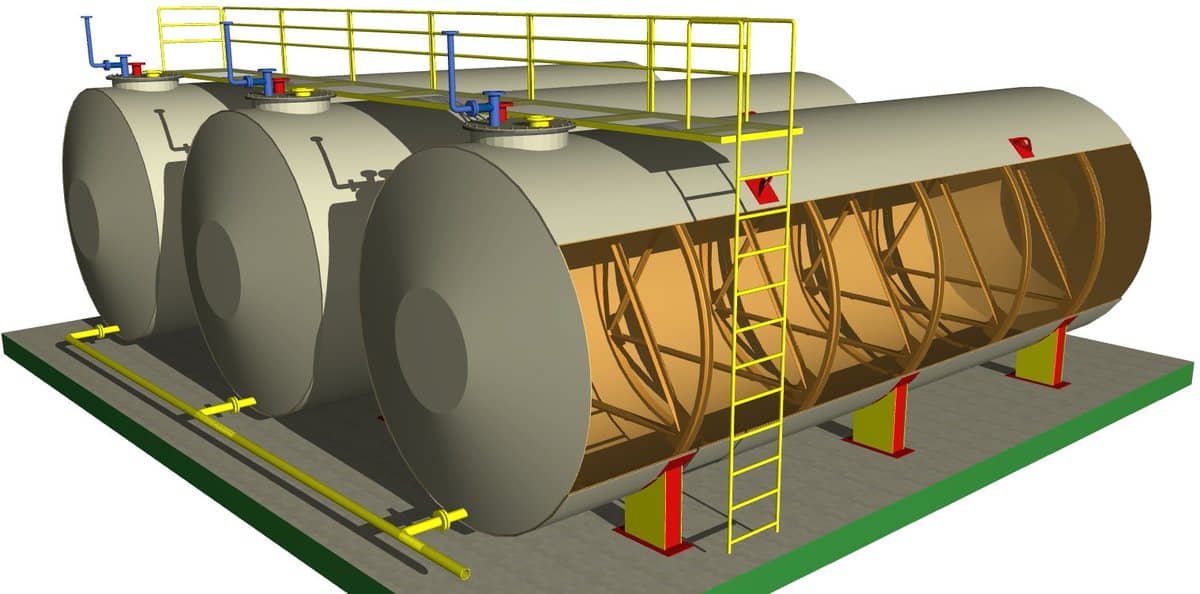

Рис.1.1.б. Горизонтальный цилиндрический резервуар

На основании общих требований для сосудов работающих под давлением разработаны нормали на пустотелые аппараты (приемники), работающие под давлением до 4,0 МН/м 2 и при температуре не выше 250 о С. Нормализованы внутренние диаметры аппаратов D (от 800 до 6400 мм), толщины стенок от 8 до 36 мм, а также номинальные объемы емкостей (от 0,01 до 100 м 3 ).

По назначению аппараты (приемники) подразделяются: а) приемники для воздуха; б) приемники для газов; в) приемники для жидкостей; г) монжусы.

Приемники изготавливают, из спокойной мартеновской стали с ограниченным содержанием серы и фосфора.

На емкости для легких бензиновых фракций (плотности не менее 0,65 при t = 20 о С) и сжиженных газов разработана особая нормаль, учитывающая “Правила безопасности при хранении и транспорте сжиженных газов”. Эта нормаль распространяется на стальные сварные горизонтальные емкости, предназначенные для хранения указанных выше продуктов при температуре не выше 50 о С и не ниже минус 40 о С. Если температура в аппарате может опускаться ниже 40 о С, аппараты выполняют из качественной стали 15К.

Емкости для легких бензиновых фракций рассчитывают на избыточное давление 0,1 - 0,2 МН/м 2 и проверяют на устойчивость цилиндрической формы при полном вакууме; прибавка на коррозию 2 мм. Емкости для бутана рассчитывают на избыточное давление 0,7 МН/м 2 и проверяют на устойчивость при полном вакууме; прибавка на коррозию 2 мм. Емкости для пропана рассчитывают на 1,7 МН/м 2 ; прибавка на коррозию 4 мм.

Емкости должны быть оборудованы специальным указателем уровня, предохранительными клапанами, устройствами для отбора проб, незамерзающим спускным устройством, термометром, штуцерами для вентиляции, люком для внутреннего осмотра, внутренними стремянками.

Для ослабления действия солнечного нагрева емкости окрашивают красками, отражающими солнечные лучи (алюминиевая краска и др.), покрывают изоляционными материалами и устраивают защитные продуваемые навесы.

Емкости для сжиженных газов устанавливают на бетонных постаментах, высота которых обеспечивает подпор на приеме насоса.

1.2. Резервуары для хранения нефтепродуктов

Цилиндрические резервуары. Хранение нефтепродуктов на нефтеперерабатывающих заводах производится в резервуарах - стальных, железобетонных, бетонных с облицовками для создания герметичности стен и днища, и в амбарах (ямах).

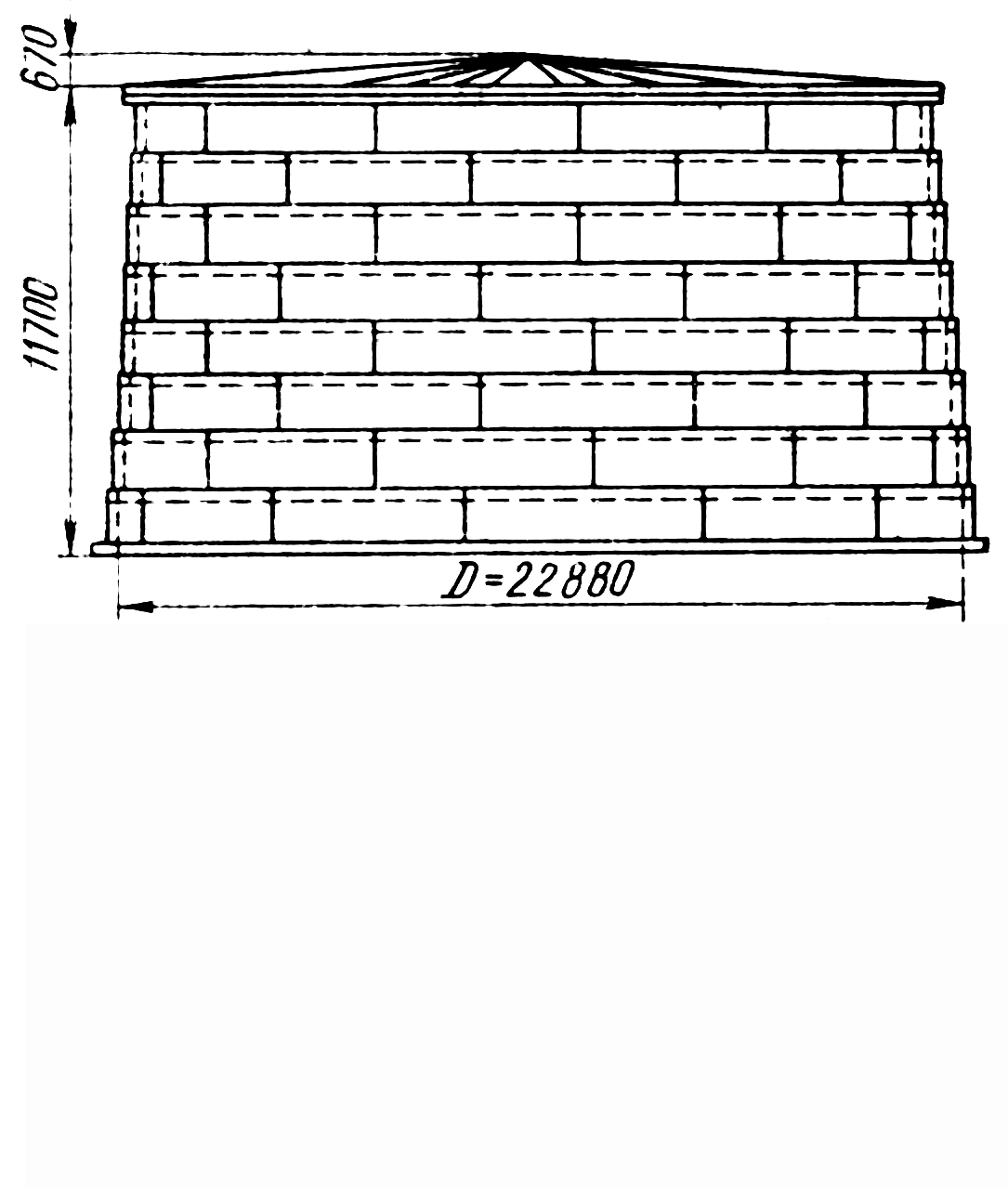

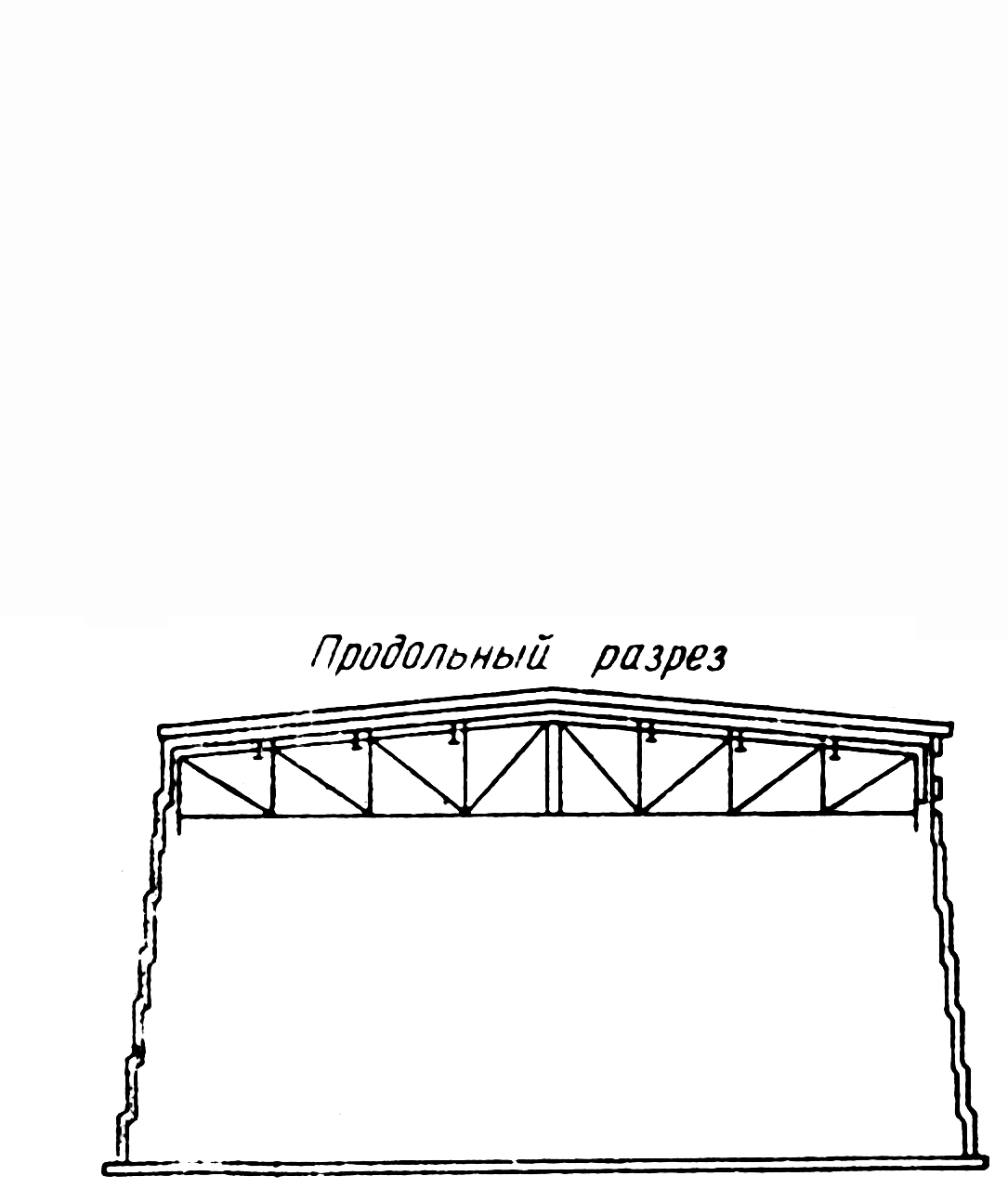

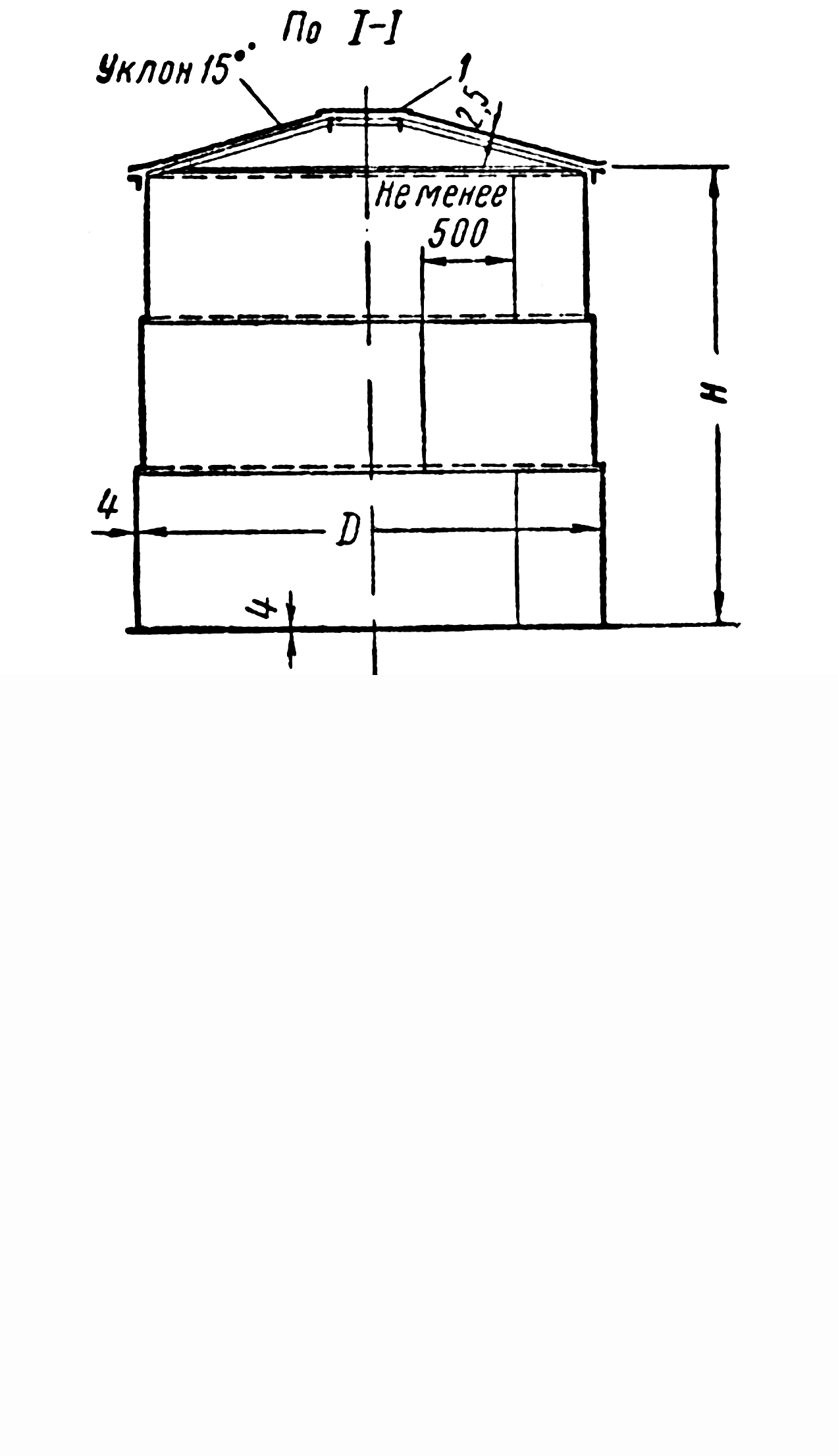

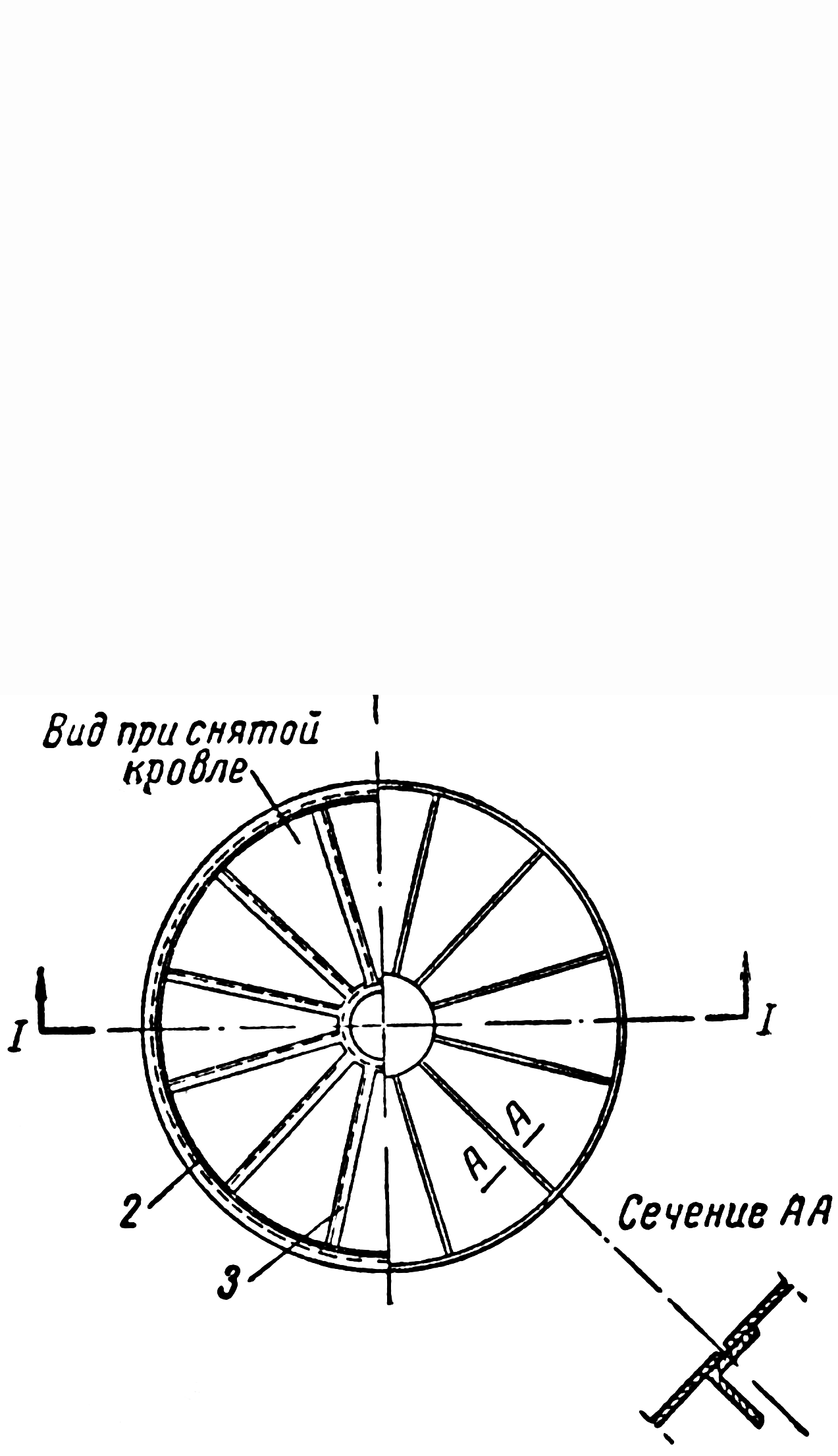

Наиболее широко распространены цилиндрические вертикальные резервуары с плоским днищем и конической крышей типа 1 (рис. 1.2), рассчитанные на избыточное внутреннее давление в газовом пространстве 2 кПа (200 мм вод. ст.) и разрежение 0,25 кПа (25 мм вод. ст.) и типа 11 (рис.2.3), рассчитанные на давление и разрежение 0,25 кПа (25 мм вод. ст).

В настоящее время на нефтегазоперерабатывающих заводах применяются стальные вертикальные резервуары с условной емкостью 100, 200, 300, 400, 700, 1000, 2000, 3000, 10 000, 15 000, 20 000, 30 000 и 50 000 м 3 .

Рис.1.2. Резервуары сварные вертикальные цилиндрические, изготовляемые рулонным методом. I – типа

Рис.1.3. Схема резервуара малой емкости. II – типа

1 – кольцо; 2 – обвязочный уголок 50х50х5; 3 – стропила

Для районов со значительными снеговыми нагрузками и большим скоростным напором ветра, вечной мерзлотой, сейсмичностью выше 8 баллов и расчетной температурой ниже минус 50 о С резервуары и основания под них изготовляют по специальным проектам. Для южных районов применяют резервуары с плавающим понтоном и стационарным покрытием, которые значительно уменьшают потери от испарения хранимого продукта. Резервуары с плавающей крышей вместимостью 100 – 5000 м 3 предназначаются для хранения продуктов с высокой упругостью паров в южных районах страны. Они изготавливаются из рулонных заготовок корпуса и днища или методом полистовой сборки. В обеих вариантах настил покрытия монтируется и сваривается из отдельных листов непосредственно на резервуаре.

Резервуары полистовой сборки применяется только в исключительных случаях в отдельных районах страны, куда по транспортным условиям затруднена доставка крупногабаритных рулонных заготовок.

Резервуары вместимостью 2 – 5 тыс. м 3 , сооружаемые в районах со скоростным напором ветра 55 кгс/м 2 , внутри корпуса на уровне низа стропильных ферм имеют кольца жесткости.

Резервуары с конусной крышей рассчитаны на следующие нагрузки:

- давление в газовом пространстве резервуар-2кПа (200 мм вод. ст.);

- допускаемый вакуум – 0,25 кПа (25 мм вод. ст.);

- снеговая нагрузка - 100 кгс/м 2 ,

- нагрузка от термоизоляции кровли, - 45 кгс/м 2 ;

- скоростной напор ветра – 30 – 36 кгс/м 2 .

Корпус и днище резервуаров для нефтепродуктов и воды для эксплуатации при температуре до - 40 о С изготавливаются из мартеновской спокойной стали ВСт.3сп улучшенного раскисления, для эксплуатации при температуре до - 65 о С изготавливаются из низколегированной стали 09Г2С.

Резервуары со сферической кровлей имеют вместимость от 10 до 50 тыс.м 3 , рассчитаны на хранение продуктов при повышенном внутреннем давлении от 10 до 25 кПа и вакууме до 1 кПа (100 мм вод. ст).

Емкости для хранения газообразных продуктов называют газгольдерами. Различают газгольдеры постоянного и переменного объема.

Газгольдеры постоянного объема представляют собой резервуары, рассчитанные на давление 2 – 2,5 МН/м 2 (в некоторых случаях и на более высокое давление). Изменение количества хранимого в них газа приводит к уменьшению давления внутри газгольдера.

Газгольдеры переменного объема обычно работают при давлении не более 0,065 МН/м 2 . Их подразделяют на сухие и мокрые. Мокрые газгольдеры представляют собой колокол, плавающий в водяном бассейне. По мере уменьшения количества хранимого газа колокол опускается в бассейн, при этом внутренний его объем соответственно уменьшается.

Мокрые газгольдеры, согласно типовым проектам, изготовляют от 100 до 30 000 м 3 . Сухой газгольдер имеет перемещающуюся вертикально крышу, связанную со стенками гибкой мембраной или имеющую на краю уплотняющий сальник.

Типы резервуаров для хранения нефти и нефтепродуктов

Резервуарное оборудование для хранения нефтепродуктов имеется на всех АЗС и других предприятиях, занимающихся добычей, переработкой, сбытом нефти и ее производных. Для нефтепродуктов разной вязкости разработаны резервуары специальной конструкции. В зависимости от расположения, емкости бывают наземными и подземными. Различаются они также по материалу изготовления, конструктивным особенностям, объему.

Виды резервуаров, в зависимости от места расположения

По размещению относительно уровня земли различают емкости наземной и подземной установки. От правильного выбора места расположения емкости во многом зависит качество обслуживания клиентов на АЗС и эффективность бизнеса.

Наземные

Вся емкость находится на поверхности грунта или над ней. В районах Крайнего Севера конструкции устанавливаются на свайных опорах. Для сосудов, устанавливаемых на фундаменте, предусматривают технологический люк телескопической конструкции, которая позволяет изменять высоту отсека относительно уровня грунта.

Подземные

К этой категории относятся заглубленные в грунт конструкции, в которых высший уровень нефтепродукта находится ниже уровня грунта на 0,2 м и более. Они обычно предназначаются для долговременного хранения нефтепродуктов, с их помощью экономится наземное пространство. Емкости монтируются на подготовленную железобетонную конструкцию и прочно фиксируются к ней.

Подземные конструкции изготавливаются двустенными с промежутком между стенками 4 мм и более. Зазор заполняется жидкостью или газом, имеющими меньшую плотность, по сравнению с содержащимся в емкости продуктом. В межстенное пространство устанавливаются датчики контроля. Они сигнализируют о разгерметизации сосуда и помогают предотвратить аварии.

Одностенные конструкции также могут устанавливаться под землей, но только внутри бетонной оболочки, чтобы при аварийном проливе нефтепродукт не попал в грунт.

Типы конструкций резервуаров для хранения нефти и различных нефтепродуктов

Основные конструктивные элементы: корпус, перекрытие, основание, защитные ограды, люки, лестницы, дыхательная аппаратура, узлы для приема и выдачи продукта, системы ликвидации отложений на дне, вентпатрубки с огнепреградителями.

Конструкции небольшого объема изготавливаются полностью в заводских условиях. Крупногабаритные изделия доставляются к месту сборки отдельными элементами.

Классификация резервуаров для хранения светлых нефтепродуктов по количеству стенок корпуса:

- . Установка таких емкостей под землей осуществляется только в бетонный саркофаг. наиболее часто используются для хранения топлива, поскольку такая конструкция позволяет оперативно получить сигнал о протечке и принять адекватные меры по обеспечению безопасности персонала, клиентов, окружающей среды. Между двумя стенками закачивается азот под небольшим давлением. Давление в межстенном пространстве контролируется манометром. При падении давления, свидетельствующем о разгерметизации внутреннего корпуса, на пульт поступает сигнал аварии. Вместо азота может использоваться термосол.

По конфигурации корпуса наиболее популярны цилиндрические конструкции, благодаря экономному расходу металла на изготовление, простоте производственной и монтажной технологий, прочности и надежности. Способы изготовления — полистовой и рулонный. Цилиндрическая тара может иметь практически любой объем, удобна в эксплуатации и обслуживании. Дно — катаное или коническое (донце). Для усиления цилиндра служат ребра жесткости.

Материалы, используемые при изготовлении емкостей для АЗС

Наиболее популярный материал для изготовления резервуаров — листовая нелегированная или низколегированная сталь. В сварных конструкциях используются марки стали с низким содержанием углерода.

Резервуары изготавливаются для районов с умеренным и холодным климатом. Материал изготовления выбирается в соответствии с климатическими условиями региона, в котором будет эксплуатироваться сосуд:

- Ст3 — минимально допустимая температура −30°C;

- низколегированная сталь 09Г2С-12 — для регионов с минимально возможной температурой −40°C;

- сталь 09Г2С-15 — для районов, в которых температура зимой может опускаться до −60℃.

Для наружного покрытия емкостей используют изоляционные материалы усиленного типа, специальные эмали, спецсоставы, повышающие устойчивость металла к коррозии, причина возникновения которой — контакт стальной стенки с грунтовой или атмосферной влагой.

Внутри емкости для хранения нефтепродуктов могут иметь покрытия, не позволяющие ни нефтепродуктам, ни подтоварной воде соприкасаться с внутренней стенкой резервуаров. Однако такое покрытие стоит достаточно дорого, поэтому его покупают редко.

Горизонтальные стальные резервуары: виды и основные характеристики

Наиболее распространенный тип емкостей, применяемых для хранения нефти и нефтепродуктов, — горизонтальные стальные резервуары (РГС). Это универсальное оборудование, эффективное практически для всех предприятий нефтепродуктообеспечения. Его применяют для приема, хранения, выдачи нефтепродуктов. Емкость представляет собой горизонтально расположенный цилиндр наземного (РГСН) или подземного (РГСП) монтажа, при котором сосуд может располагаться в сухих и влажных почвах. Цилиндр изготавливается одно- или двустенным. Обычно такие конструкции дополняются лестницами, площадками для обслуживания, поручнями безопасности.

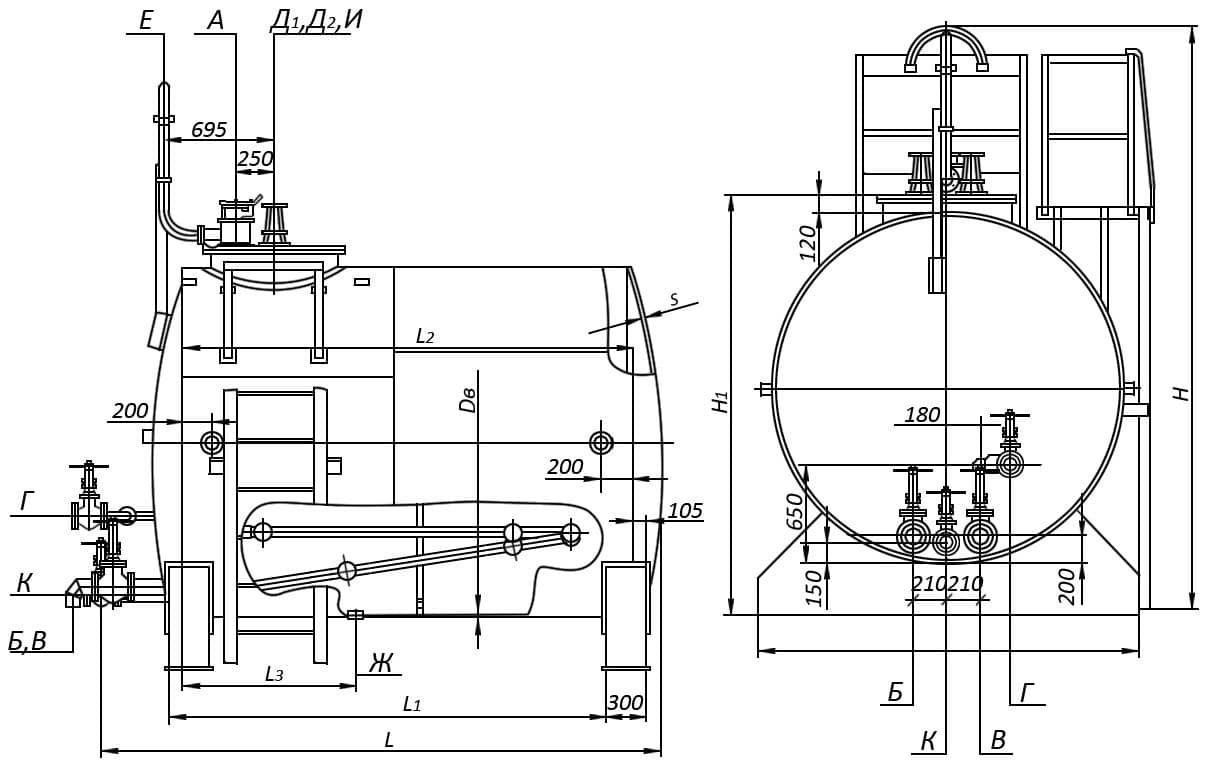

Схема стального наземного резервуара РГС-5.

Внутреннее пространство — одно-, двух- или многосекционное. Наличие нескольких секций позволяет хранить в одном резервуаре нефтепродукты разных марок.

На секции двустенная емкость разделяется двустенными перегородками, в межстенное пространство между которыми закачивают азот или термосол. Герметичность секций проверяется с помощью манометра, которым измеряют давление в межсекционном пространстве. Падение давления свидетельствует о протечках топлива. Герметичность камер особенно актуальна в резервуарах, в которых одновременно хранится бензин и дизельное топливо.

Характеристики РГД наземного расположения с наружным покрытием из битумно-полимерного состава «элабит»

| Характеристика | Тип | ||||

|---|---|---|---|---|---|

| V=10 | V=25 одна секция | V=25 две секции | V=50 одна секция | V=50 | |

| Максимальный объем, м 3 | 14,12 | 28 | 13,9+13,9 | 52,6 | 26,2+26,2 |

| Толщина листов для наружной обечайки и дна, мм | 4 | 4 | 4 | 4 | 4 |

| Толщина листов для внутренней обечайки и дна, мм | 5 | 5 | 5 | 5 | 5 |

| Масса, кг | 3600 | 6720 | 7390 | 9870 | 10240 |

| Рабочее давление, кгс/см 2 | 0,2 | 0,0 | 0,2 | 0,2 | 0,2 |

При размещении АЗС на территории населенного пункта общая вместимость резервуарного парка для нефтепродуктов не должна превышать 40 м 3 , вне населенных пунктов — 60 м 3 .

Читайте также: