Станок для плетение стальной трос

Обновлено: 18.05.2024

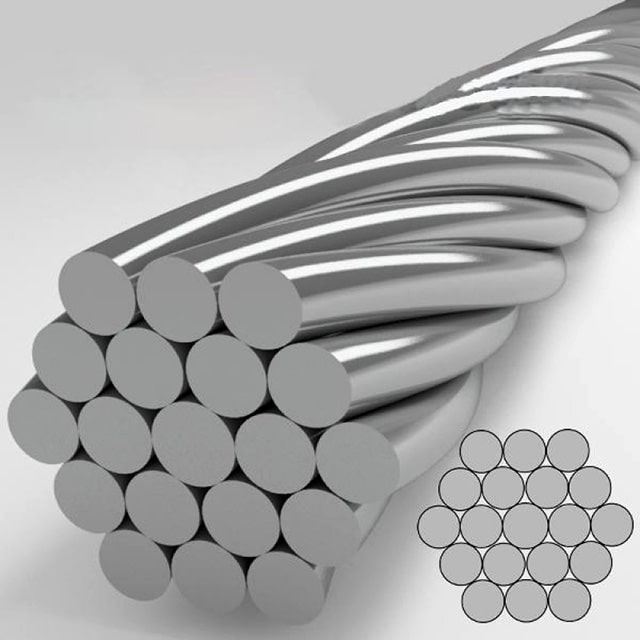

Оборудование для плетения стального троса производит стальные и оцинкованные троса и канаты всех распространенных типов исполнения и покрытия, одинарной и двойной свивки. Наибольшее распространение в различных сферах производства и деятельности имеют оцинкованные стальные канаты.

Эти проволочные канаты пользуются большим спросом при транспортировке и перемещении крупногабаритных грузов. Такие тросы выдерживают большие нагрузки и являются износоустойчивыми.

Стальные тросы крайне часто применяют также и в других сферах хозяйства: строительстве, нефтепереработке, добывающей промышленности, на морском и речном транспорте, при комплектации строительного и грузоподъёмного оборудования, на автомобилях и спецтехнике (например, эвакуаторы).

Производство металлических канатов осуществляют на прядевьющих и канатовьющих машинах (крутильных машинах), которые имеют одинаковые кинематические схемы и отличаются только размером и числом зарядных катушек. На раме машины размещается сердечник, вокруг которого должны свиваться проволоки или пряди. Свивающий орган машины имеет шаблон для распределения проволок или прядей и преформатор для получения нераскручивающихся прядей или канатов. В формирующем обжимном механизме с плашками образуется конус свивки прядей или канатов и происходит их опрессовка. Для рихтовки изделий предназначен роличный механизм, из которого изделие тяговым и приёмным механизмами подаётся для намотки на катушки или барабаны.

ПРЯДЕВЬЮЩИЕ И КАНАТОВЬЮЩИЕ КРУТИЛЬНЫЕ МАШИНЫ СИГАРНОГО ТИПА СЕРИИ RSN

Крутильные машины серии RSN предназначена для плетения канатов как одинароной так и двойной свивки из стальной проволоки по чертежам и необходимым параметрам. В номенклатуру производимой продукции входят тросы общего назначения, тросы оцинкованные, тросы в изоляции, тросы управления с токопроводящим кабелем, тросы авиационные, тросы автомобильные, строительные и грузоподъёмные канаты; тросы из нержавеющей стали, металлокорд.

В трубчатых (сигарного типа) крутильных машинах зарядные катушки располагаются в дебалансированных каретках последовательно внутри литого трубчатого ротора сигарообразного вида (по ее оси), но не вращаются вместе с трубой. Катушки вращаются вокруг своих осей под действием силы, возникающей при стягивании проволок, каболок или прядей тяговым механизмом.

Сердечник трубчатых прядевьющих машин проходит по внутренней поверхности трубы. Направление свивки определяется изменением направления вращения свивального органа, а шаг свивки — соответствующим подбором частоты вращения свивального органа и окружной скорости тягового механизма. Трубчатые крутильные машины имеют большую производительность по сравнению с роторными и некоторыми канатовьющими машинами при изготовлении канатов небольших диаметров.

Канатовьющая машина RSN-6/630 может свивать тросы с центральным сердечником из органических материалов (пеньки, манилы, сизаля, хлопчатобумажной пряжи), из искусственных материалов (полиэтилена, капрона, нейлона и др.) или из стальной проволоки.

Основные технические параметры машин для плетения канатов

Канаты, изготавливаемые на крутильных машинах серии RSN

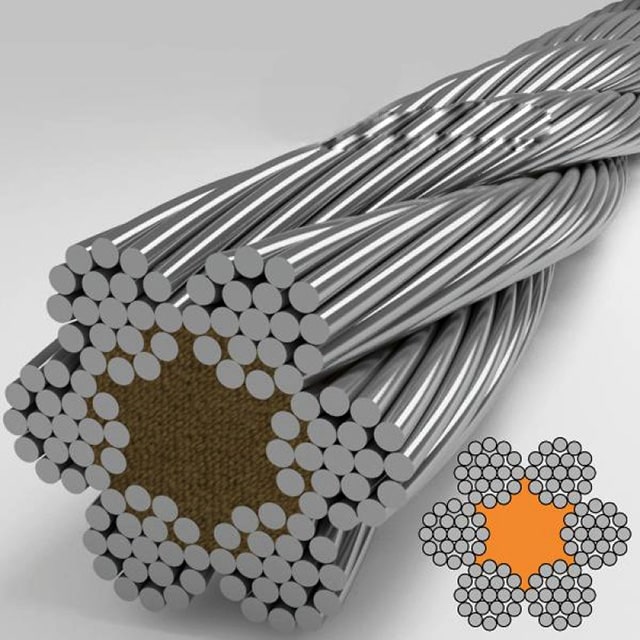

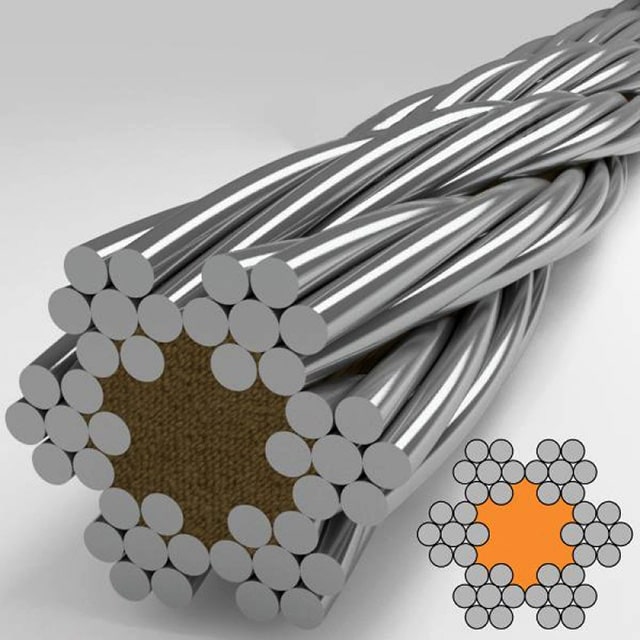

Спиральный канат одинарной свивки типа ТК

конструкции 1x19(1+6+12) ГОСТ 3063 / 1×19

Необходимые модели для изготовления каната:

RSN-6/400 + RSN-12/400

Канат двойной свивки с органическим сердечником типа ТК

конструкции 6x19(1+6+12)+1o.c.ГОСТ 3070 / 6×19+FC

Необходимые модели для изготовления каната:

RSN-6/400 + RSN-12/400 + RSK-6/630

Канат двойной свивки с органическим сердечником типа ЛК-О

конструкции 6х7(1+6)+1о.с. ГОСТ 3069 / 6×7+FC

Канат двойной свивки с металлическим сердечником типа ТК

конструкции 6×19(1+6+12)+1×19(1+6+12) ГОСТ 3067 / 6×19+IWS

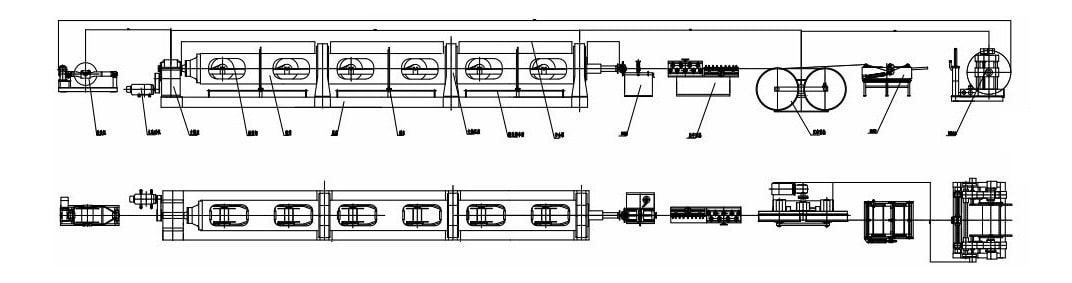

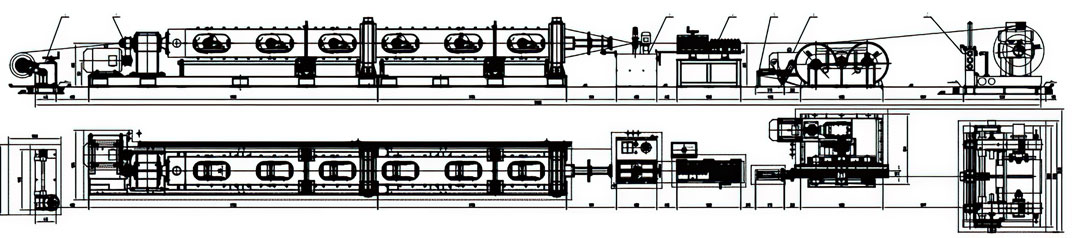

Планировка оборудования для плетения стального троса

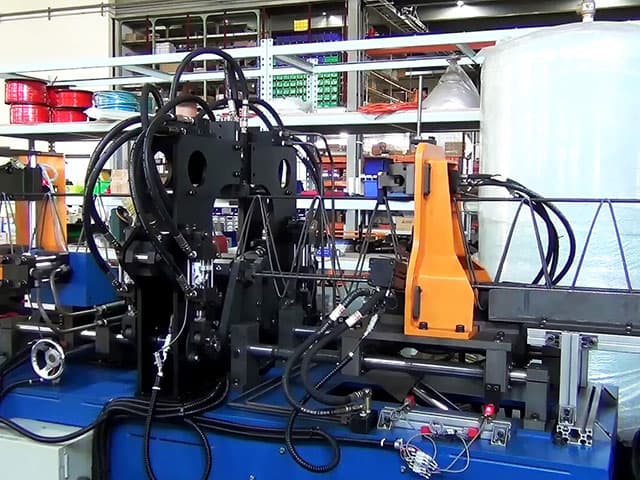

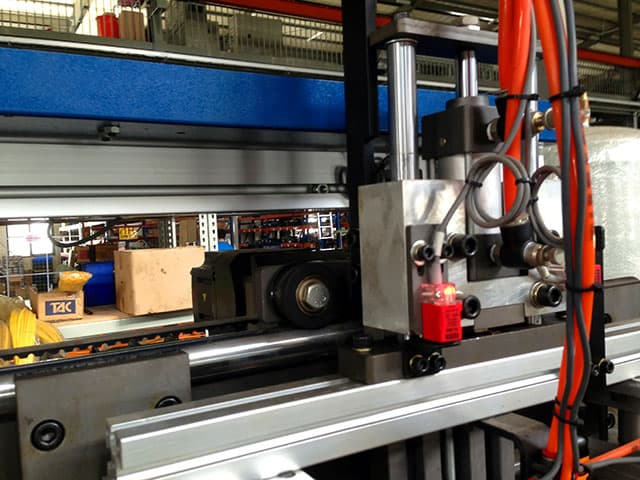

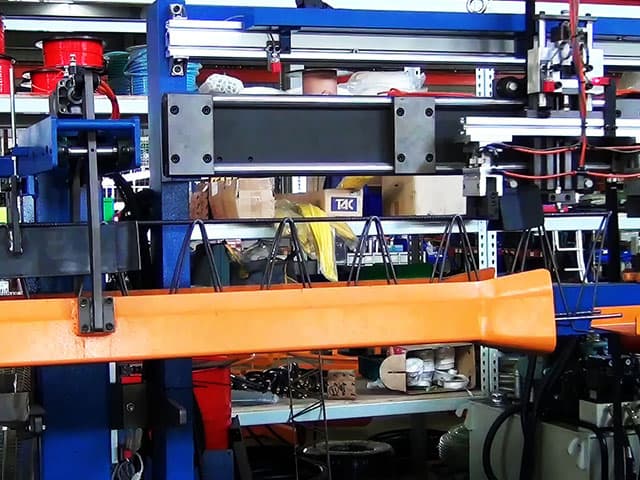

Фотографии крутильной машины сигарного типа для проволочного троса

Особенности конструкции трубчатых пряде-канатовьющих машина для свивки стального троса

Размотчик центральной проволоки (сердечника) Представляет собой электрическую лебёдку. Колесо размотчика стальное, двухребордное, диаметром Ø1000 мм, с верхним подшипником, установлено на двух стойках. Имеет узел демпфирования центральной проволоки и винт регулировки натяжения. Двухребордное колесо размотчика диаметром Ø800 мм является отдающим устройством вращающегося типа.

Основная коробка передач Сварная конструкция, коробчатая коробка шпинделя, синхронный электропривод ремённой передачи.

Конструкция трубчатого ротора (сигары) Внешняя заправка, два окна для загрузки катушек и три двухребордных колеса в каждом барабане (секции ротора), на изгибах поясных канавок барабана установлены роликовые направляющие колёса.

Крепление трубчатого ротора (сигары) Ротор установлен на высокоскоростной крупногабаритный опорный роликовый подшипник 5-го класса точности.

Cистема смазки опорного подшипника ротора (сигары) Централизованная подача смазки из масляного бака при помощи масляного насоса, автоматическая смазка жидким маслом в циклическом режиме. Утечка масла в подшипнике или засорение масла вызывают автоматическую аварийную остановку крутильной машины.

Тормозной путь ротора (сигары) Каждая секция ротора оснащена двумя группами пневматических зажимных тормозов. Время торможения в обычном режиме (торможение с потерей мощности) составляет 10-15 секунд. Время экстренного торможения Каркасная конструкция внутренней каретки Центральное опорное двухребордное колесо, узел демпфирования проволоки, винт с пружиной для регулировки натяжения проволоки.

Направляющие сопла Направляющие проволок выполнены из карбида вольфрама YG8

Держатель калибра Плашкодержатель применяется для установки и фиксации плашки. Маховичок ручной подачи и резьбовая шпилька прижимают плашку (центр силы прижатия находится в центре плашки) и позволяют перемещать плашкодержатель вперед и назад.

Устройство заливки масла Бак для масла находится под держателем калибра. Масло перекачивается электронасосом через трубу в маслосливное отверстие, а излишки масла поступают непосредственно в масляный бак. На нижней стороне масляного бака установлен трубчатый электронагреватель сухого нагрева (для нагрева не требуется слив масла), а температура регулируется автоматически (температура нагрева до 140°C).

Устройство уплотнения троса Опция

Тяговое устройство Отдельный частотнорегулируемый электродвигатель приводит в движение двойное тяговое колесо. Поверхность канавок (ручьёв) на шкивах колеса закалена до твердости HR45-50.

Приемные устройства траверсирующего типа Независимое намоточное устройство не связано с тяговым устройством. Центральное опорное колесо поднимается и опускается с центральной панели электроприводом. Мотор с преобразователем частоты + редуктор, серводвигатель + редуктор + резьбовая шпилька, фотоэлектрические датчики (при реверсе).

Счетчик метража Механический счетчик метража установлен на валу тягового колеса, шестерня колеса соединена со счетчиком.

Электронный счетчик метража имеет датчик, установленный внутри тягового колеса, выводит информацию на дисплей.

Остановка при обрыве проволоки Под корпусом барабанов имеется металлическая стояночная трубка, около закрывающейся горловины предусмотрено металлическое стояночное кольцо и тросик для остановки каретки. Обрыв проволоки вызывает автоматическую аварийную остановку крутильной машины.

Конус свивки проволоки Торцевая поверхность последнего барабана соединена с конусной трубой фланцевым соединением; посередине находится перегородка; конусность трубы составляет 18°.

Dividing plate Разделительная перегородка Должна быть предусмотрена разделительная перегородка.

Преформатор Канатовьющая машина RSN-6/630 оснащена комплектами больших и малых устройств предварительной деформации (преформирующие головки).

Постформатор Постформаторы (рихтовальные аппараты) представляют собой наборы из 9 горизонтальных и 9 вертикальных роликов. Расстояние между роликами регулируется для соответствия пропускной способности.

Устройство фиксации диаметра Канатовьющая машина RSN-6/630 оснащена комплектом фиксаторов диаметра (4 штуки).

Защитный кожух Защитный кожух пряде-канатовьющих машин сварен из листовой стали и имеет полностью закрытую конструкцию. На каждом окне для загрузки катушек есть раскладная дверь с электроприводом и акриловыми смотровыми окнами. Окна изнутри защищены металлической пластиной с перфорацией и имеют подсветку. Все двери оборудованы датчиками открывания - оборудование с открытой дверью не запустится.

ОБОРУДОВАНИЕ ДЛЯ ПЛЕТЕНИЯ СТАЛЬНОГО ТРОСА

ЭЛЕКТРОСВАРНЫЕ СТАНКИ

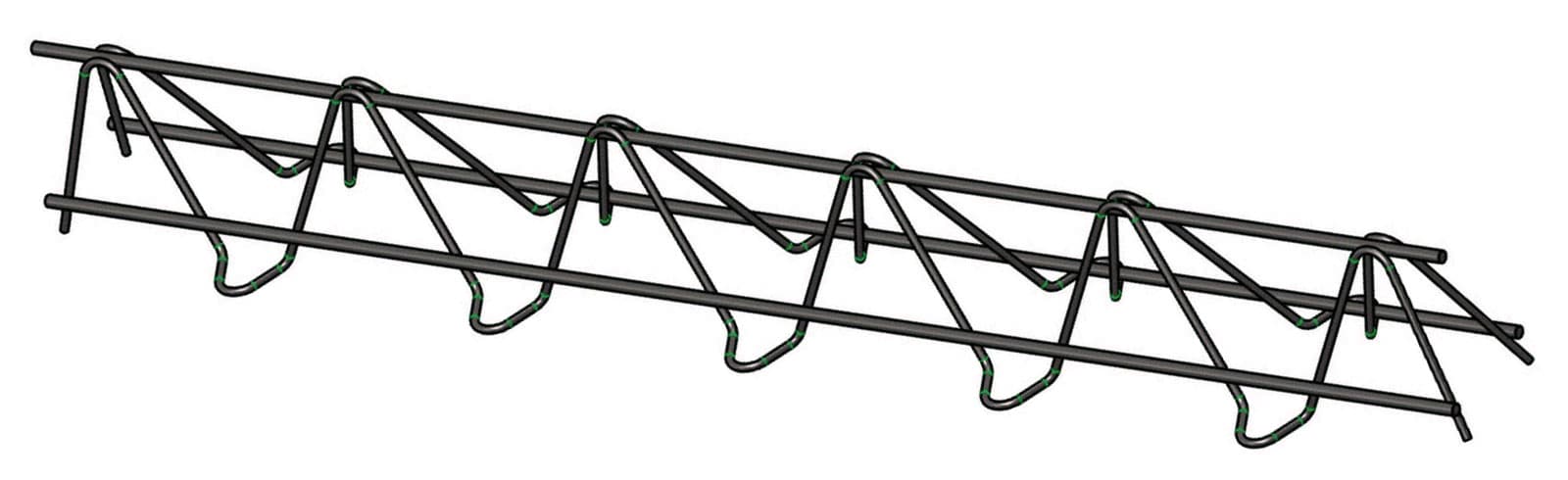

АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА СТАЛЬНЫХ ФЕРМ (ТРИГОНОВ)

Страна происхождения: Тайвань

Сертификат безопасности CE

ISO 9001:2008

Применение треугольных стальных каркасов

Стальные конструкции и каркасы (тригоны, сварные прямоугольные конструкции) применяются для укрепления дорожных покрытий, ж/д дорог, крыш зданий, напольных покрытий, строительных конструкций и др. Особое место среди объемных арматурных каркасов занимают треугольные арматурные каркасы. Треугольник — жесткая геометрическая фигура, поэтому и каркасы, плоскости или сечения выполненные в такой форме, также обладают высокой жесткостью. На этом и базируется высокая популярность подобных армирующих конструкций.

Балка трапециевидная строительная для армирования железобетонных конструкций (тригон) – готовый арматурный каркас заводского изготовления, в котором рационально подобрана арматура для армирования изгибаемых и внецентренно сжатых железобетонных конструкций.

Арматурный тригон можно использовать для:

- армирования монолитных плит перекрытий и покрытий;

- армирования монолитных балок;

- армирования железобетонных колонн и стоек;

- армирования перемычек над дверными и оконными проемами;

- устройства монолитных поясов;

- усиления существующих перекрытий при реконструкции;

- замены перекрытий внутри здания, без демонтажа крыши;

- любых других целей, где необходимо устройство арматуры.

Достоинства применения арматурного тригона для армирования железобетонных конструкций:

- легкость конструкции. Монтаж можно осуществлять без грузоподъемных механизмов. Для возведения монолитного перекрытия Вам не потребуется кран;

- низкий расход стали. Рационально подобранная арматура тригона снижает расход стали на армирование по сравнению с традиционными каркасами;

- высокое качество. Тригон изготавливается в заводских условиях на высокотехнологичном оборудовании практически без использования ручного труда;

- низкая трудоемкость. Использование тригонов для армирования монолитных железобетонных конструкций снижает трудоемкость изготовления последних.

Автоматическая линия оборудования производит треугольный стальной каркас (тригон) длиною до 12 метров. Линия оборудования проста в эксплуатации и обслуживании, контролируется автоматическим контроллером с панелью управления HMI, отличается высокой производительностью.

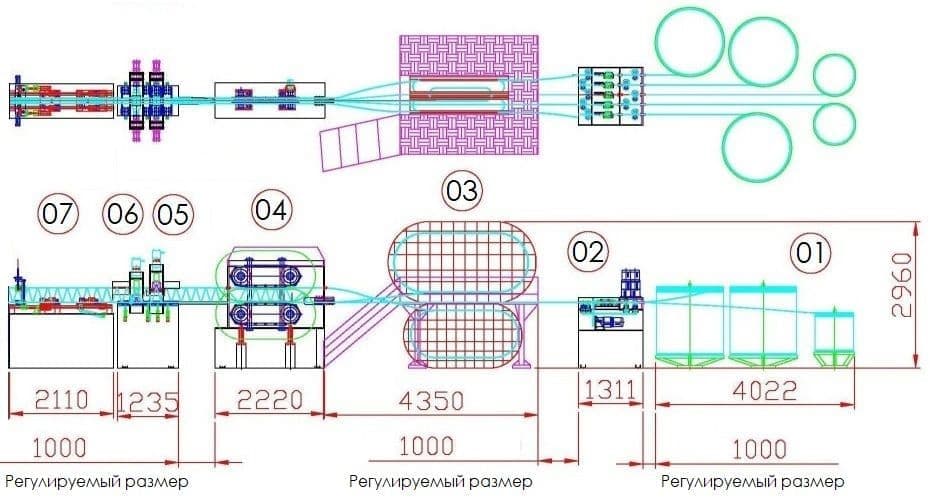

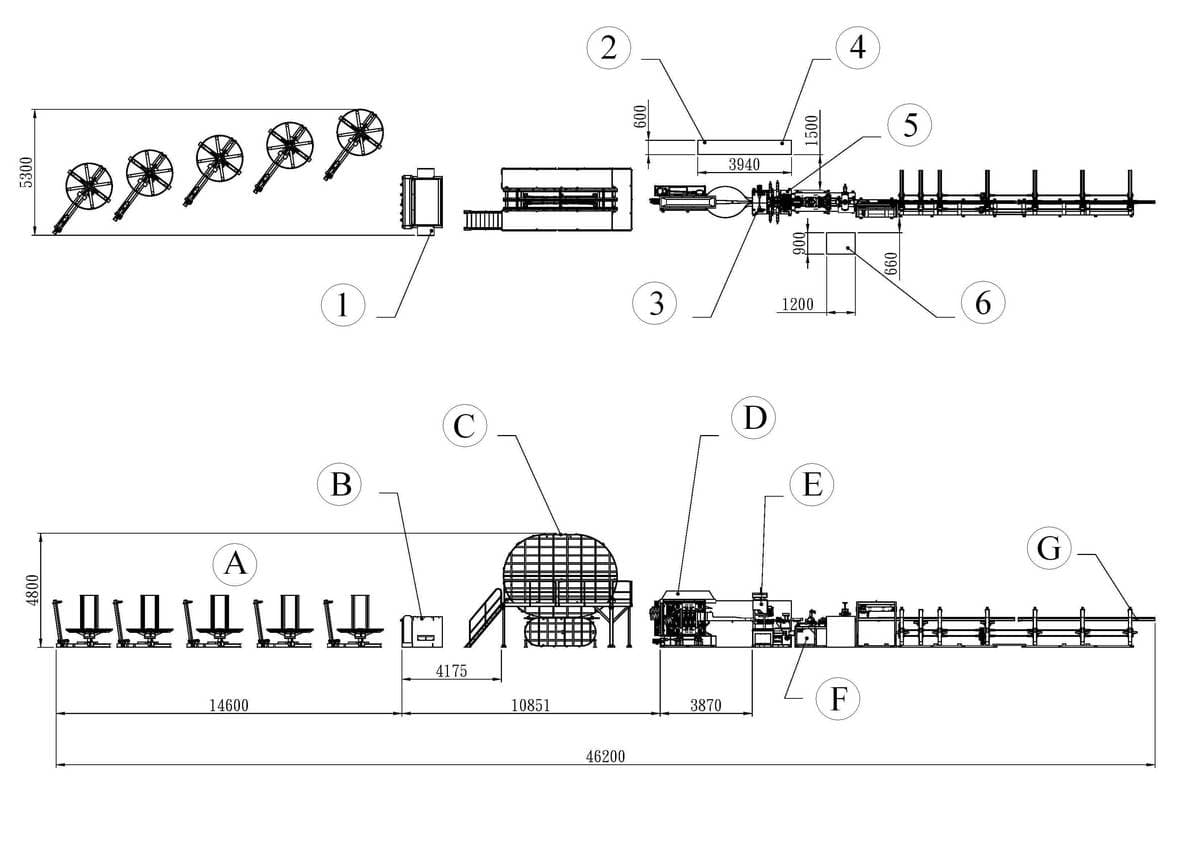

Комплектация линии оборудования для сварки треугольных стальных каркасов

Линия оборудования состоит из 7 основных узлов: размотчиков проволоки и устройства подачи, правильного механизма, блока петлеформирования, блока формирования проволоки в форме зигзага, сварочного механизма, отрезного механизма и устройства выгрузки продукции. Опционально комплектуется узлом для загибания ушек тригона.

Состав линии оборудования

- - размотчики проволоки и подача проволоки из бунтов - 5 шт.

- - правильный механизм

- - накопительный блок (блок петлеформирования)

- - блок формирования проволоки в форме зигзага

- - сварочный узел

- - механизм резки сварного каркаса по длине

- - устройство выгрузки готовой продукции, упаковочная линия (опция)

Опция - узел для загибания ушек балки (каркаса)

Точки подключения инженерных сетей

- - подача сжатого воздуха, труба Ø1 дюйм;

- - подача напряжения питания, 3 × Ø250 мм 2 - 325 мм 2

- - подача воды и водоотвод, труба Ø3/4 дюйм;

- - шкаф управления с HMI

- - подача сжатого воздуха, труба Ø1 дюйм;

- - гидравлическая система отрезного механизма

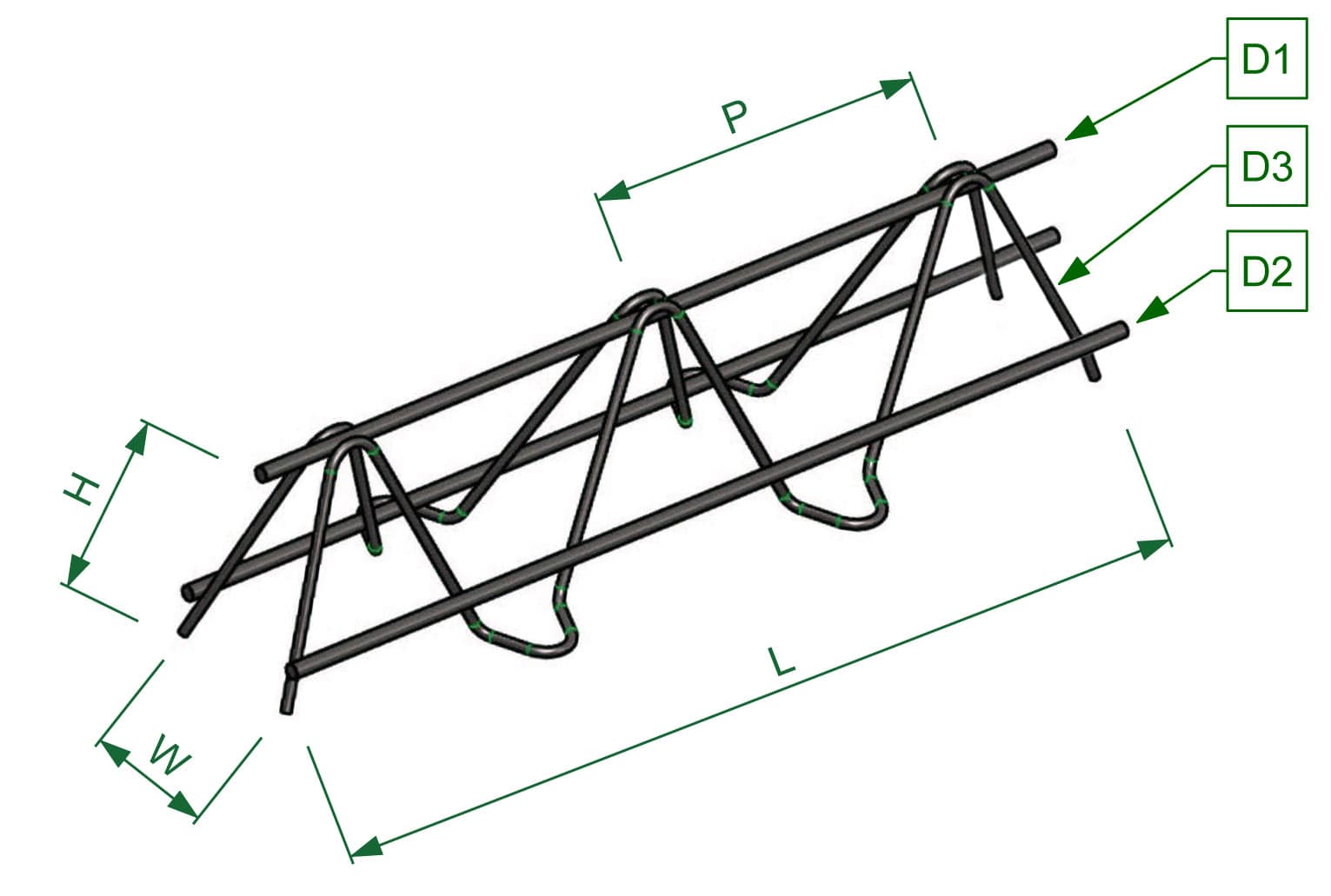

Техническая спецификация оборудования для изготовления треугольных каркасов (тригонов)

Диаметр проволоки и размеры сварных треугольных каркасов

| диаметр верхней направляющей D1 | 6-12 мм | Ширина каркаса W | 81~90 мм |

| диаметр нижних направляющих D2 | 6-12 мм | Высота каркаса H | от 150 до 300 мм |

| диаметр диагональных связей D3 | 4-8 мм | Длина каркаса L | до 12000 мм |

| шаг диагональных связей P | 200 мм (фиксированный) | ||

Параметры инженерных сетей

| Напряжение питания | 3-фазы 380В 50Гц±10% |

|---|---|

| Сечение электрических кабелей | 500 мм 2 |

| Предохранители с задержкой срабатывания | 1600A |

| Воздушный компрессор | 5-8 кг/cм 2 , >10 л.с. |

| Расход воды на охлаждение | 80 л/мин |

| Подача сжатого воздуха | труба Ø1 дюйм |

| Подача/ слив воды | труба Ø3/4 дюйма |

Чиллер с системой воздушного охлаждения

| Температура охлажденной воды | 5-25°C |

|---|---|

| Расход на охлаждение | 4560 кКалл/час |

| Мощность компрессора | 3 л.с. |

| Мощность насоса | 1/2 л.с. |

| Расход охлажденной воды | 80 л/мин |

| Объём бака для воды | 70 литров |

| Размер водопроводных труб | 1 дюйм |

| Хладагент | R-22 |

| Размер чиллера | 115 × 90 × 158 см |

| Вес нетто чиллера | 230 кг |

- Температура контролируется микропроцессором, пр-ва Италия, ELIWELL.

- Автоматическое обнаружение неполадок в электрической сети.

- Узел охлаждения изготовлен из нержавеющей. стали.

- Расширительный клапан EMERSON, пр-ва США.

- Компрессор MANEUROP пр-ва Сербии.

- Устройства безопасности: реле защиты насоса от перегрузки, переключатель высокого / низкого давления, перепускной гидроклапан хладагента, регулятор температуры, защита от переохлаждения, расцепитель обратного тока.

- Автоматическое обнаружение неполадок в электрической сети.

- Узел охлаждения изготовлен из нержавеющей стали.

Технология производства трапециевидной балки (тригон)

01

Размотка и подача

проволоки из бунтов

02

Правление проволоки

03

Формирование

петли

04

Формирование зигзага

05

Сварка зигзага

06

Отрезка по длине

07

Выгрузка готового

каркаса

Эскиз размещения оборудования линии производства стальных каркасов

Эскиз размещения оборудования линии производства стальных каркасов

Примечание: эскиз размещения оборудования линии производства стальных конструкций и каркасов предоставлен только для справки. Возможна дополнительная комплектация линии устройством для загибания ножек конструкции (которое образует ушки для крепления каркаса к поверхности).

Этап 1. Размотка и подача проволоки из бунтов

Линия оснащена 5-ю размотчиками проволоки с максимальной грузоподъемность 2 тонны и диаметром бунта 2100 мм. Размотчики укомплектованы пневматическим тормозным устройством, которое контролирует количество отматываемого материала. Каждый размотчик проволоки контролируется независимо.

Процесс 2. Узел выпрямления проволоки

Узел включает в себя 5 комплектов правильных механизмов. Каждый правильный механизм состоит из двух выпрямляющих устройств. Первое - поворотного типа, приводится в действие высокооборотистым двигателем, скручивает продольные проволоки. Второе - роликового типа, оснащено правильными валками, которые выправляют проволоки независимо друг от друга, что обеспечивает высокое качество выпрямления.

Все правильные механизмы оснащены системой обнаружения и подавления рывков, расположенной спереди и сзади, которая, в свою очередь, с требуемой скоростью подаёт выпрямленную проволоку в следующий узел производственной линии.

Этап 3. Формирование петли

После окончания правления проволоки 3 продольных витка проволоки подаются в большой механизм петлеобразования и 2 других поперечных витка проволоки подаются во второй малый механизм петлеоформирования. Тем самым обеспечивается фиксированное позиционирование для дальнейшего процесса формирования каркаса. Система контроля проверяет наличие достаточного количества накопленной проволоки для формирования каркаса. Если материала проволоки не достаточно для последующего передела то звучит предупреждающий сигнал и оборудование отключается для проведения наладки оператором. Кнопка аварийного отключения оборудования обеспечивает безопасность линии оборудования и рабочего персонала.

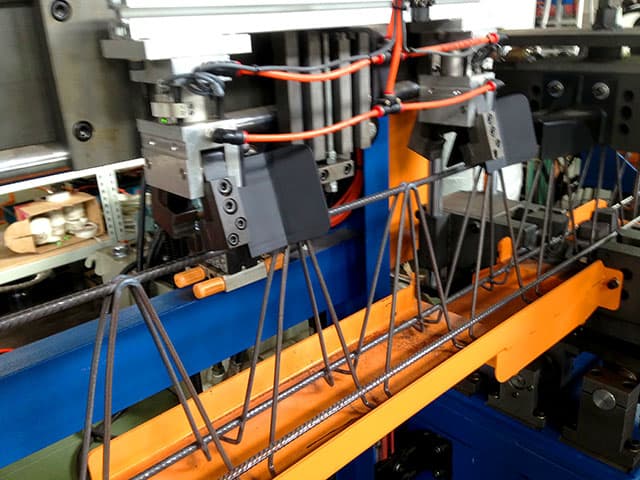

Этап 4. Гибка проволоки в форме зигзага

Данный узел осуществляет сгибание проволоки в форме зигзага и является очень важным компонентом линии. Высота зигзага контролируется серводвигателем согласно заданной спецификации на панели оператора.

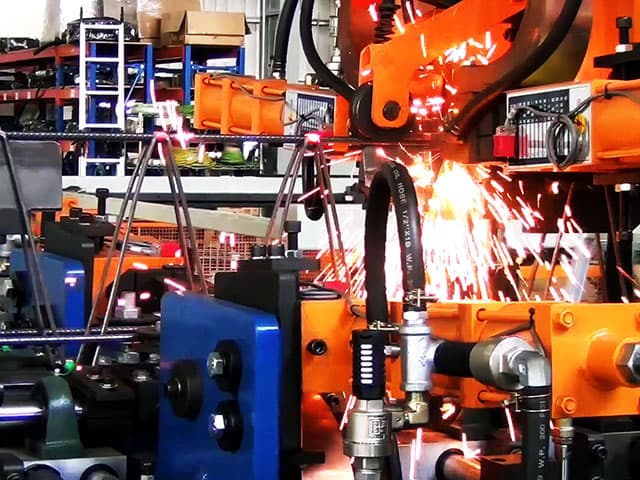

Этап 5. Сварка треугольного каркаса

Сварочный узел оснащен 2 трансформаторами мощностью 200 кВа (при 50% рабочем цикле) с пневматическим устройством, позволяющимими производить сварку в 3 позициях одновременно, что обеспечивает высокую производительность. Сварочный узел выполнят сварку одной верхней проволоки и двух нижних проволок вместе с зигзагообразным каркасом. Доступен диапазон проволоки диаметром до 12 мм. Таким образом, формируется готовый каркас тригона. Этот узел также работает под управлением ПЛК.

Устройство для сгибания ножек каркаса (опция)

Дополнительный опциональный узел сгибания ножек каркаса образует ушки для крепления каркаса к поверхности. Этот механизм устанавливается в линию после сварочного узла. Устройство оснащёно серводвигателем и контролируется автоматически.

Этап 6. Подающее устройство и отрезной механизм

Устройство подачи с регулируемой скоростью перемещает готовый каркас в зону отрезки по длине. Отрезной механизм гидравлического типа отрезает продукцию до желаемой клиентом длины и поступает в зону разгрузки.

Этап 7. Выгрузка готовой продукции

Этот узел предназначена для выгрузки и хранения готовой продукции. Максимальная рабочая длина 12 м. Узел выгрузки готовой продукции оснащен зажимным механизмом-манипулятором, приводится в действие двигателем и передает готовую продукцию на автоматический разгрузочный конвейер.

Система управления

Основа системы управления оборудованием - промышленный компьютер. Удобная панель управления оснащена отзывчивым сенсорным дисплеем марки Delta (Тайвань) и имеет удобный программный интерфейс. Все производственные параметры устанавливаются на сенсорном экране. Оборудование имеет систему обнаружения неисправностей с индикацией событий.

Подача проволоки, движение проволоки, выгрузка готовой продукции производится инверторным серводвигателем. Сварочный узел выполнен на тиристорах и управляется микропроцессором.

Интеграция оборудования с ПЛК позволяет автоматически контролировать весь технологический процесс с графическим отображением процесса производства и диагностики неисправностей.

Система обнаружения неисправностей: подача проволоки, отсутствие подачи проволоки, ошибка подачи проволоки, ошибка подачи проволоки на формующее устройство, ошибка прямолинейной подачи, недостаточная мощность сварочного механизма, перегрузки, неправильное позиционирование, ненормальное давление сжатого воздуха, перегрев температуры.

Как заплести стальной трос – схема процесса, понятная всем

Даже очень прочный канат из стали может оборваться. Здесь мы поговорим о том, как заплести стальной трос, схема этого процесса будет представлена далее.

1 Общая информация о стальных тросах и их разновидностях

Канаты из прочной и надежной обычной или нержавеющей стали применяются в сфере транспортного и сельскохозяйственного машиностроения, морского и речного транспорта, в строительной, угольной, нефтяной индустрии. Чаще же всего они используются в качестве главной грузонесущей детали разнообразных механизмов – грузоподъемных, транспортных, дорожных.

>Конструктивно стальной канат – это металлическое гибкое изделие, состоящее из прядей, скрученных между собой, изготавливаемое из стальной проволоки.

Сверху на трос иногда наносится цинк либо алюминий, что придает конструкции антикоррозионные характеристики (вспомните, как долго служит оцинкованная либо нержавеющая труба со специальным покрытием). В середине данного изделия располагается сердечник, который не дает развиваться поперечной деформации в канате и проваливаться прядям к центру. По сути, этот элемент конструкции, производимый из органических, металлических, синтетических или натуральных материалов, является внутренним каркасом для прядей.

По конструкции канаты из стали принято подразделять на три типа:

- одинарной свивки: одинаковая по сечению проволока одной пряди свивается по спирали в 1–4 слоя;

- двойной свивки: вокруг одного сердечника свивается несколько прядей в один либо в два слоя;

- трехпрядные (стренди): используется несколько канатов, которые могут иметь различное или одинаковое сечение.

По степени гибкости стальные тросы бывают:

- повышенной гибкости: вокруг сердечника одной пряди свивается по 24 проволоки (общее число тонких проволок – 144);

- стандартной гибкости: 12 проволок вокруг сердечника, всего – 72 проволоки;

- малогибкие: для их изготовления применяется всего 42 проволоки.

Также канаты делят на четыре разновидности по направлению, в котором производится свивка их элементов и непосредственно изделия:

- крестовые: направление свивки прядей в трос противоположно направлению свивки проволоки;

- односторонние: одинаковые направления;

- тройные: свивка крестового типа, пряди и проволоки свиваются в противоположных направлениях;

- комбинированные: в изделии одновременно свивается проволока правого и левого направлений.

Другие виды деления канатов:

- по материалу, из которого делают сердечник: он может быть органическим, стальным проволочным либо однопрядным;

- по степени крутимости: малокрутящиеся или крутящиеся.

2 Как правильно заплести стальной трос – схема процесса

Для выполнения этой задачи нужно подготовить следующие инструменты:

- плоскогубцы;

- отвертку;

- ножницы по металлу;

- кусачки;

- средства защиты рук (перчатки);

- проволоку.

Далее начинаем плетение стального троса, схема выполнения работ такова:

- Максимально ровно производим обрубку концов каната. В тех случаях, когда на конце конструкции имеются загибы, необходимо немного расплести каждую прядь, а затем, используя ножницы либо кусачки, обрезать все дефекты.

- Расплетаем изделие на пряди (от края не менее чем на 50 сантиметров).

- Берем две пряди и отмеряем от края, который не расплетали, длину, равную диаметру нужной нам петли. При этом следует добавить еще несколько сантиметров длины (петля по своим геометрическим параметрам немного уменьшится в процессе плетения). После этого создаем петлю, заворачивая пряди.

- Один из концов пряди откручивается, его кончик прячется в переплетенные пряди, а другой необходимо обмотать в противоположную сторону. Если позволяет длина, из трех получившихся частей можно сделать косичку (пряди вплетаются поочередно).

- Третью прядь нужно сначала закрутить вокруг косички, потом вплести петлю в нее, а затем опять закрутить вокруг косички. Описанные действия выполняются по очереди, прутки пропускаются по схеме, предполагающей, что предыдущий будет идти навстречу следующему.

- После этого внутрь косы нужно запрятать кончики прутьев. В итоге получатся две выбивающиеся из общей конструкции пряди. Их при помощи пассатижей или отвертки засовывают внутрь.

Рекомендуется при помощи хомутов полученную целую косу затянуть в 2–3 местах. Сделать такие затягивающие приспособления несложно из кусочков металлической проволоки, которые обматывают вокруг каната плотными кольцами, а после этого туго затягивают плоскогубцами. Не забудьте запрятать выступающие части хомута внутрь косички, предварительно загнув их.

Место проведенной "операции" желательно обмотать изолентой. Она, во-первых, поможет надежно скрепить стальные концы, во-вторых, обеспечит человеку безопасность эксплуатации троса. Кроме того, специалисты советуют вплетать добавочную проволоку внутрь каната. Это сделает его более крепким.

Для получения стопроцентно надежного и прочного соединения следует во время плетения симметрично укладывать пряди и прикладывать к ним равномерное давление. А периодический обжим участков переплетения станет гарантией еще большей прочности конструкции.

3 Как создать на стальном канате петлю?

В ряде случаев возникает необходимость плетения петли на конце троса (например, при формировании растяжки для буксировочного троса или антенны, опускания на глубину каких-либо устройств и так далее). Понятно, что высокая жесткость изделия не позволит завязать узел на его конце. Зато петлю сделать можно без особых проблем.

Далее мы описываем процесс плетения петли на конце стандартного семипрядного троса:

- концы каната отрезаются болгаркой или обрубаются молотком (используется его острая часть);

- трос расплетают на 60–80 см и делят на две части (3 и 4 пряди) при помощи обычной отвертки;

- эти части сматывают друг с другом;

- делают петлю (в диаметре она должна быть около 10 см);

- сгибают первую часть (четырехпрядную) навстречу второй, которая в свою очередь помещается в бороздки основного участка троса;

- сплетенные пряди (их концы) обкручивают поочередно вокруг черенка;

- каждую из свободных прядей поочередно закручивают вокруг черенка, вплетают их в петлю и опять повторяют процесс.

Затем необходимо накрыть концы прядей (каждый последующий конец накладывается на предыдущий). В результате таких действий получают две свободные пряди, которые следует поместить при помощи отвертки между петельными прядями. Это место желательно заделать трубками, сплющив их, либо изолирующей лентой. Столь нехитрая процедура в разы снизит травмоопасность применения каната с самодельной петлей.

Более сложно, но тоже реально сделать и огон на тросе из стального материала. Для этого на некоторой дистанции от его конца накладывают временную прочную марку, закрепляют марками концы прядей, после чего распускают конец каната.

Трос в форме петли требуемого диаметра укладывается на твердую поверхность, после этого выполняется пробивка его прядей (ходовых). Таких пробивок обычно делается несколько, но самой важной из них является первая. Именно она в основном и обеспечивает надежность огона. Заметим, что способов пробивки стальных канатов существует несколько. И в одной из последующих статей мы обязательно поговорим о них более подробно.

Надеемся, что теперь вы сможете самостоятельно отремонтировать стальной трос или завязать на нем петлю нужного вам размера, приложив к этому минимум усилий и максимум почерпнутых знаний.

Читайте также: