Структура сталей после термообработки

Обновлено: 23.04.2024

Закалка - это процесс термической обработки, заключающийся в нагреве стали до температуры выше критической и последующем быстром охлаждении, со скоростью подавляющей распад аустенита на феррито-цементитную смесь и обеспечивающей структуру мартенсита.

Содержание

Мартенсит и мартенситное превращение в сталях

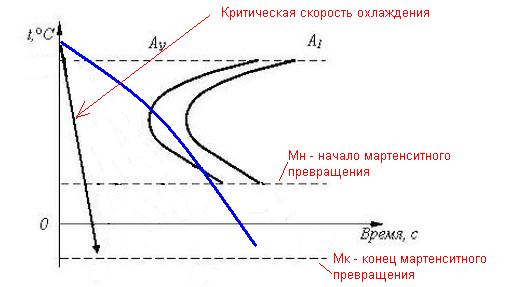

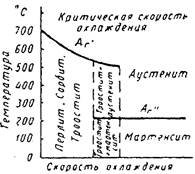

Мартенсит - это пересыщенный твердый раствор углерода в α-железе (α-Fe). Что такое аустенит, цементит, феррит и перлит читаем здесь. При нагреве эвтектоидной стали (0,8 % углерода) выше точки А1, исходная структура перлит превратится в аустенит. При этом в аустените растворится весь углерод, который имеется в стали, т. е. 0,8 %. Быстрое охлаждение со сверхкритической скоростью (см. рисунок ниже), например в воде (600 °С/сек), препятствует диффузии углерода из аустенита, но кристаллическая ГЦК решетка аустенита перестроится в тетрагональную решетку мартенсита. Данный процесс называется мартенситным превращением. Он характеризуется сдвиговым характером перестройки кристаллической решетки при такой скорости охлаждения, при которой диффузионные процессы становятся невозможны. Продуктом мартенситного превращения является мартенсит с искаженной тетрагональной решеткой. Степень тетрагональности зависит от содержания углерода в стали: чем его больше, тем больше степень тетрагональности. Мартенсит - это твердая и хрупкая структура стали. Находится в виде пластин, под микроскопом выглядит, как иглы.

Температура закалки для большинства сталей определяется положением критических точек А1 и А3. На практике температуру закалки сталей определяют при помощи марочников сталей. Как выбрать температуру закалки стали с учетом точек Ас1 и Ас3 читаем по ссылке.

Микроструктура стали после закалки

Для большинства сталей после закалки характерна структура мартенсита и остаточного аустенита, причем количество последнего зависит от содержания углерода и качественного и количественного содержания легирующих элементов. Для конструкционных сталей среднего легирования количество остаточного аустенита может быть в пределах 3-5%. В инструментальных сталях это количество может достигать 20-30%.

Вообще, структура стали после закалки определяется конечными требованиями к механическим свойствам изделия. Наряду с мартенситом, после закалки в структуре может присутствовать феррит или цементит (в случае неполной закалки). При изотермической закалке стали ее структура может состоять из бейнита. Структура, конечные свойства и способы закалки стали рассмотрены ниже.

Частичная закалка стали

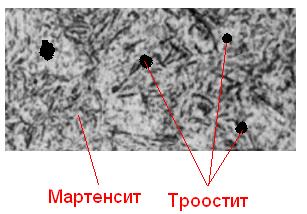

Частичной называется закалка, при которой скорости охлаждения не хватает для образования мартенсита и она оказывается ниже критической. Такая скорость охлаждения обозначена синей линией на рисунке. При частичной закалке как-бы происходит задевание "носа" С-кривой стали. При этом в структуре стали наряду с мартенситом будет присутствовать троостит в виде черных островковых включений.

Микроструктура стали с частичной закалкой выглядит примерно следующим образом

Частичная закалка является браком, который устраняется полной перекристаллизацией стали, например при нормализации или при повторном нагреве под закалку.

Неполная закалка сталей

Закалка от температур, лежащих в пределах между А1 и А3 (неполная закалка), сохраняет в структуре доэвтектоидных сталей наряду с мартенситом часть феррита, который снижает твердость в закаленном состоянии и ухудшает механические свойства после отпуска. Это понятно, так как твердость феррита составляет 80НВ, а твердость мартенсита зависит от содержания углерода и может составлять более 60HRC. Поэтому данные стали обычно нагревают до температур на 30–50 °С выше А3 (полная закалка). В теории, неполная закалка сталей не допустима и является браком. На практике, в ряде случаев для избежания закалочных трещин, неполная закалка может использоваться. Очень часто это касается закалки токами высокой частоты. При такой закалке необходимо учитывать ее целесообразность: тип производства, годовую программу, тип ответственности изделия, экономическое обоснование. Для заэвтектоидных сталей закалка от температур выше А1, но ниже Асm дает в структуре избыточный цементит, что повышает твердость и износоустойчивость стали. Нагрев выше температуры Аcm ведет к снижению твердости из-за растворения избыточного цементита и увеличения остаточного аустенита. При этом происходит рост зерна аустенита, что также негативно сказывается на механических характеристиках стали.

Таким образом, оптимальной закалкой для доэвтектоидных сталей является закалка от температуры на 30–50 °С выше А3, а для заэвтектоидных – на 30–50 °С выше А1.

Скорость охлаждения также влияет на результат закалки. Оптимальной охлаждающей является среда, которая быстро охлаждает деталь в интервале температур минимальной устойчивости переохлажденного аустенита (в интервале носа с-кривой) и замедленно в интервале температур мартенситного превращения.

Стадии охлаждения при закалке

Наиболее распространенными закалочными средами являются вода различной температуры, полимерные растворы, растворы спиртов, масло, расплавленные соли. При закалке в этих средах различают несколько стадий охлаждения:

- пленочное охлаждение, когда на поверхности стали образуется «паровая рубашка»;

- пузырьковое кипение, наступающее при полном разрушении этой паровой рубашки;

Более подробно про стадии охлаждения при закалке можно прочитать в статье "Характеристики закалочных масел"

Кроме жидких закалочных сред используется охлаждение в потоке газа разного давления. Это может быть азот (N2), гелий (Не) и даже воздух. Такие закалочные среды часто используются при вакуумной термообработке. Здесь нужно учитывать факт возможности получения мартенситной структуры - закаливаемость стали в определенной среде, т. е. химический состав стали от которого зависит положение с-кривой.

Факторы, влияющие на положение с-кривых:

- Углерод. Увеличение содержания углерода до 0,8% увеличивает устойчивость переохлажденного аустенита, соответственно с-кривая сдвигается вправо. При увеличении содержания углерода более 0,8%, с-кривая сдвигается влево;

- Легирующие элементы. Все легирующие элементы в разной степени увеличивают устойчивость аустенита. Это не касается кобальта, он уменьшает устойчивость переохлажденного аустенита;

- Размер зерна и его гомогенность. Чем больше зерно и чем оно однороднее структура, тем выше устойчивость аустенита;

- Увеличение степени искажения кристаллической решетки снижает устойчивость переохлажденного аустенита.

Температура влияет на положение с-кривых через все указанные факторы.

Способы закалки сталей

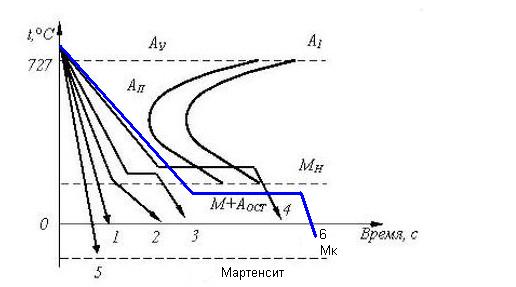

На практике применяются различные способы охлаждения в зависимости от размеров деталей, их химического состава и требуемой структуры (схема ниже).

Схема: Скорости охлаждения при разных способах закалки сталей

Непрерывная закалка стали

Непрерывная закалка (1) – способ охлаждения деталей в одной среде. Деталь после нагрева помещают в закалочную среду и оставляют в ней до полного охлаждения. Данная технология самая распространенная, широко применяется в условиях массового производства. Подходит практически для всех типов конструкционных сталей.

Закалка в двух средах

Закалка в двух средах (скорость 2 на рисунке) осуществляется в разных закалочных средах, с разными температурами . Сначала деталь охлаждают в интервале температур например 890–400 °С например в воде, а потом переносят в другую охлаждающую среду – масло. При этом мартенситное превращение будет происходить уже в масляной среде, что приведет к уменьшению поводок и короблений стали. Такой способ закалки используют при термообработке штампового инструмента. На практике часто используют противоположный технологический прием - сначала детали охлаждают в масле, а затем в воде. При этом мартенситное превращение происходит в масле, а в воду детали перемещают для более быстрого остывания. Таким образом экономится время на осуществление технологии закалки.

Ступенчатая закалка

При ступенчатой закалке (скорость 3) изделие охлаждают в закалочной среде, имеющей температуру более высокую, чем температура мартенситного превращения. Таким образом получается некая изотермическая выдержка перед началом превращения аустенита в мартенсит. Это обеспечивает равномерное распределение температуры по всему сечению детали. Затем следует окончательное охлаждение, во время которого и происходит превращение мартенситное превращение. Этот способ дает закалку с минимальными внутренними напряжениями. Изотермическую выдержку можно сделать чуть ниже температуры Мн, уже после начала мартенситного превращения (скорость 6). Такой способ более затруднителен с технологической точки зрения.

Изотермическая закалка сталей

Изотермическая закалка (скорость 4) делается для получения бейнитной структуры стали. Данная структура характеризуется отличным сочетание прочностных и пластических свойств. При изотермической закалке детали охлаждают в ванне с расплавами солей, которые имеют температуру на 50–150 °С выше мартенситной точки Мн, выдерживают при этой температуре до конца превращения аустенита в бейнит, а затем охлаждают на воздухе.

Обработка холодом (5) применяется для сталей, у которых температура конца мартенситного превращения Мк находится ниже комнатной температуры.

Обработке холодом подвергают быстрорежущие стали, цементованные детали, мерительные инструменты, и другие особо точные изделия. Подробнее про этот нестандартный способ термообработки можете прочитать в статье "Обработка холодом стальных деталей"

Зависимость твердости мартенсита от содержания углерода

Твердость стали после закалки зависит от твердости мартенсита, которая в свою очередь зависит от содержания углерода. С увеличением содержания углерода увеличивается и твердость после закалки стали. Графическая зависимость приведена на рисунке.

ИЗУЧЕНИЕ СТРУКТУРЫ СТАЛИ ПОСЛЕ ТЕРМИЧЕСКОЙ ОБРАБОТКИ

Цель работы: ознакомиться с термической и химико-термической обработкой стали.

Содержание работы

1. Ознакомиться с устройствами и работой электрохимического оборудования для нагрева стали при термообработке,

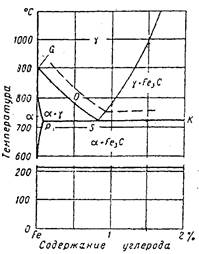

2. Правильно назначить температуру нагрева при термообработке для до и заэвтектоидной углеродистой стали, используя диаграмму состояния Fе - Fе С

3. Зарисовать микроструктуру образцов стали закаленной и после отпуска,

4. Зарисовать диаграмму изменения твердости стали в зависимости от температуры отпуска.

5. Кратко описать структуру углеродистой стали, получившейся при закалке и структурного превращения при отпуске.

6. Зарисовать микроструктуру цементированного слоя и описать из чего она состоит.

Оборудование и материалы

Для проведения работы необходимы: электропечи для нагрева образцов; термопары с гальванометрами; бачки с охлаждающейся жидкостью; образцы (не менее 5 шт.) углеродистой стали в виде шайб диаметром 10 – 15мм; прибор для измерения твердости (прибор типа Роквелла); полировально-шлифовальная установка; реактивы для травления и паста ГОИ; клещи.

Нагреваемые образцы помещают в закрытый муфель 1 электропечи, где они равномерно нагреваются за счет тепла, получаемого от нагревательной обмотки 2. Регулирование температуры в печи производится реостатом 3. Для измерения температуры до 1300 0 С применяют термоэлектрические пирометры.

Термопара 1 представляет собой две проволоки 1 и 2, изготовленные из разных металлов или сплавов и спаянные с одного конца (горячий спай термопары).

Проволоки соединены медными проводами 4 и 5 с гальванометром II. Если горячий спай 3 подвергать нагреву, то на противоположных концах термопары (холодный спай) появится разность потенциалов, измеряемая в милливольтах. Эта разность потенциалов будет тем больше, чем больше разность температур между горячим и холодным спаями температуры. В гальванометре находится постоянный магнит 6, между полюсами которого находится подвижная катушка 7. К катушке прикреплена стрелка 8, которая может перемещаться по шкале с делением в милливольтах или градусах.

| Рисунок 1 - Электропечь для закалки и отпуска стали | Рисунок 2 - Схема термоэлектри-ческого пирометра |

В зависимости от изменяемой температуры в печи применяют различные термопары (табл. 1).

| Тип | Материал электродов | Максимальная измеряемая температура в 0 С при нагревании | |

| электроположи-тельная | электроотрица-тельная | кратковремен-ном | длитель-ном |

| ПП | Платинородный (90% Pt, 10% Rh) | Платина | |

| ХА | Хромель (89% Ni, 10% Cu, 1% Fe) | Алюмель (95% Ni, 2% Al, 2% Mn, 1% Si) | |

| ХК | Хромель | Копель (43 – 44% Ni, 56 – 57% Fe) | |

| ЖК | Железо | Копель | |

| МК | Медь | Копель |

При нагреве металла в атмосфере воздуха, особенно при отпуске, для определения температуры можно пользоваться цветами побежалости. Появление их связанно с интерференцией белого света в пленках окислов железа.

| Темпера-тура в 0 С | 330 с свыше | ||||||||

| Цвет побежа-лости | Светло-жел-тый | Соло-менно-жел-тый | Коричнево-жел-тый | Коричнево-крас-ный | Пурпурно-крас-ный | Фиолетовый | Васильково-синий | Светло-синий | Серый |

В качестве охлаждающей жидкости при закалке углеродистой стали применяют воду комнатной температуры свыше 25 – 30 0 С резко снижает скорость охлаждения, в связи с чем не может обеспечить закалку стали на мартенсит.

Закалка и отпуск стали

Закалка и отпуск служат для улучшения механических свойств стали. Операция закалки состоит в нагреве стали на 30 – 50 0 С выше точки Ас1 или Ас3, выдержки при этой температуре и последующем охлаждении в различных средах (воде, масле, расплазленных солях).

При термической обработке стали возможно получение следующих структурных составляющих.

Аустенит(остаточный); в закаленной на мартенсит стали всегда остается некоторое количество остаточного аустенита. Он ничем не отличается от обычного аустенита, т.е. представляет собой твердый раствор углерода в γ – железе.

Мартенсит представляет собой пересыщенный твердый раствор углерода в α – железе. Различают мартенсит закалки и мартенсит отпуска. Мартенсит закалки получается непосредственно после закалки и имеет тетрагональную кристаллическую решетку. При рассмотрении микроструктуры закаленной стали на темном фоне аустенита мартенсит виден в виде светлых игл.

Троостит –механическая смесь высокодисперсных частиц цементита и феррита. При закалке троостит является продуктом распада аустенита, а при отпуске – продуктом распада мартенсита. Частицы цементита в троостите неразличимы под обычным отечественным микроскопом даже при самом сильном увеличении (2000 раз).

Сорбит –механическая смесь цементита и феррита, но более грубого строения, чем троостит. Частицы цементита в сорбите крупнее, чем в троостите, и различимы под микроскопом при увеличении более 500 раз. Различают сорбит закалки и сорбит отпуска – зернистая.

| Рисунок 3 - Сталь с 0,4% С после закалки в воде с 860° С. Мартенсит мелкоигольчатый. Травление 4%-ным раствором HNO3 в спирте X 450. | Рисунок 4 - Сталь с 0,4% С после закалки с 1000° С в воде. Крупноигольчатый мартенсит.Травление 4%-ным раствором HNO3 в спирте. Х500. |

| Рисунок 5- Мартенсит и остаточный аустенит. Х1000 | Рисунок 6 - Сталь с 0,4% С. Неполная закалка с 770° С в воде. Мартенсит и феррит. Травление 4%-ным раствором HN03 в спирте. Х450 |

В зависимости от температуры нагрева закалки бывает полная и неполная. Доэвтектоидные стали при закалке нагреваются до температуры выше линии GS, а заэвтектоидные – выше линии SK.

При быстром охлаждении стали аустенита полностью превращается в мартенсит рис. 3.

Повышение температуры нагрева приводит к укреплению зерна аустенита и к получению более крупноигольчатого мартенсита при закалке рис. 4.

В результате полной закалки наряду с мартенситом структура стали характеризуется некоторым количеством непревращенного аустенита. Количество остаточного аустенита заметно увеличивается при наличии в стали легирующего элемента, например, марганца рис. 5.

При неполной закалке сталь нагревают до температуры выше линии RSK. Структура неполностью закаленной углеродистой стали характеризуется светлыми зернами феррита и мартенситными участками игольчатого строения рис. 6. Сталь с такой структурой неоднородная и недостаточна тверда, вследствие наличия мягких ферритовых зерен. В производстве неполная закалка доэвтектоидной стали не допускается.

В заэвтектоидной стали неполная закалка, осуществляемая нагреванием до температуры, находящейся между Ас1 и Ас3 с последующим быстрым охлаждением, является нормальной термической обработкой и приводит к лучшим результатам, чем полная закалка. Присутствие в структуре, наряду с мартенситом, нерастворившихся зерен цементита дает более высокую твердость, чем при полной закалке. Более низкая температура нагрева исключает перегрев и значительные термические напряжения. На рис.7 приведена часть диаграммы железо – цементит с практически применяемыми температурами закалки до- и заэвтектоидных сталей.

Скорости охлаждения, получаемые при применении некоторых наиболее распространенных охлаждающих сред, приведены в табл. 2.

Измерение скорости охлаждения приводит к смещению температуры превращения аустенита.

На рис. 8 показано влияние скорости охлаждения на температуру распада аустенита в феррито-цементитовые смеси сорбита троостита (точка Ar I ) и бездиффузионного превращения аустенита в мартенсит (точка Ar II ).

Чем больше скорость охлаждения, тем ниже температура распада аустенита.

При очень больших скоростях охлаждения температура превращения аустенита в мартенсит остается примерно на одном уровне. Скорость охлаждения, при которой почти весь аустенит распадается и в структуре стали появляются первые участки мартенсита,

| Закалочная среда | Скорость охлаждения в град/сек в интервале температур | Закалочная среда | Скорость охлаждения в град/сек в интервале температур |

| 650 – 550 0 С | 300 – 200 0 С | ||

| 650 – 550 0 С | 300 – 200 0 С | ||

| Вода при 18 0 С. « « 28 0 С « « 50 0 С « « 74 0 С 10%-ный раствор в воде при 18 0 С: едкого натра поваренной соли. соды серной кислоты | Дистиллированная вода Эмульсии масла в воде Мыльная вода Минеральное машинное масло Трансформаторное масло Сплав 75% олова и 25% кадмия |

Называется нижней критической скоростью, а скорость, при которой аустенит не распадается, а превращается в мартенсит, называется верхней критической скоростью. При охлаждении стали со скоростью между верхней и нижней критической происходит частичный распад аустенита в ферито-цементитовую смесь и частичное превращение оставшегося аустенита в мартенсит. Структурными составляющими в этом случае являются светлые иглы мартенсита и темные участки троостита рис. 9. Троостит выпадает в первую очередь и, как правило, располагается по границам аустенитных зерен при более низкой температуре превращается в мартенсит. Троостит представляет собой механическую смесь дисперсных частиц феррита и цементита размером порядка 10 -6 см.

| Рисунок 7 - Часть диаграммы Fe-FезС. Пунктирная линия показывает практически применяемые температуры закалки сталей | Рисунок 8 - Влияние скорости охлаждения на положение критических точек-Аг и температуру мартенситного превращения |

Характерной его особенностью является легкая травимость в темный, почти в черный цвет. При охлаждении со скоростью ниже критической происходит полный распад аустенита в феррито-цементитовую смесь, называемую сорбитом рис. 10 или перлитом.

| Рисунок 9 - Мартенсит и троостит закалки.X 1000 | Рисунок 10 - Сорбит закалки. Х1000 |

Детали тонкого сечения (5 – 10мм) подвергают во многих случаях изотермической закалке. При этом производят нагрев до температуры закалки в последующее быстрое охлаждение с длительной изотермической выдержкой в горячей среде (300 – 350 0 С) в зависимости от требуемой твердости детали. Изотермическая закалка в ряде случаев позволяет избежать коробления и образования трещин. Изотермическая выдержка, как правило, пригодится в зоне игольчато-трооститного превращения с последующим охлаждением на воздухе.

При изотермической закалке происходит превращение промежуточного типа. Получается игольчатая структура: весьма дисперсная смесь феррита и цементита, напоминающая по внешнему виду мартенсит отпуска, называемая игольчатым трооститом.

Закаленная сталь находится в напряженном состоянии и обладает большой хрупкостью, что не дает возможности ее практического использования. Чтобы уменьшить хрупкость, ослабить напряжение, вызванные закалкой, и получить требуемые механические свойства, сталь подвергают отпуску. Отпуск осуществляется путем нагрева, закаленной стали до температуры, не превышающей линии PSK с последующим охлаждением.

| Рисунок 11- Мартенсит отпуска. х 500 | Рисунок 12 – Троостит отпуска. х450 |

| Рисунок 13 – Сорбит отпуска .х450 | Рисунок 14 – влияние температуры отпуска на механические свойства стали, содержащей 0,45% С |

При нагреве закаленной стали неустойчивая структура мартенсита и остаточного аустенита превращается в более устойчивую. Твердость стали падает.

Отпуск подразделяется на низкий, средний и высокий в зависимости от температуры нагрева.

При низком отпуске (нагрев до температуры 150 – 200 0 С) происходит интенсивный распад мартенсита закалки и превращение его в мартенсит отпуска с выделением карбида, как самостоятельной фазы. Это сопровождается уменьшением твердости, объема и электросопротивления. Мартенсит отпуска темноигольчатый рис. 11.

При среднем (нагрев в пределах 300 – 400 0 С) и высоком (500 – 600 0 С) отпуске сталь из состояния мартенсита переходит соответственно в состоянии троостита рис. 12 и сорбита рис. 13. Влияние температуры отпуска на механические свойства закаленной стали, содержащей 0,45% С, приведены на диаграмме рис. 14.

Контрольные вопросы

1. Дать определение термообработке, перечислить виды термообработки и их назначение.

2. Дать определение химико-термической обработке стали и назвать ее виды.

Структура стали после закалки и отпуска

Сталь в обычном виде – довольно мягкий и податливый к обработке металл. Особая прочность некоторым маркам (это так называемые стали обыкновенного качества, производимые согласно требованиям ГОСТ 380) и не требуется: тех показателей, что были получены после выплавки, вполне хватает, например, канализационным люкам или оградительным решёткам. Но есть категории сталей – конструкционные и инструментальные, которым изначальных прочностных показателей мало. Их надлежит подвергать термической обработке. Основным её видом считается закалка.

Микроструктура стали 45 после отжига и закалки

Закалка: сущность операции

Как известно, любая сталь представляет собой твёрдый раствор углерода в основной структуре α-железа. При этом марка определяет процентное содержание углерода (например, марка «сталь 65» означает, что в её составе содержится 0,65% С, сталь У13 содержит около 1,3% С, и так далее). Однако этот элемент – довольно химически активный, поэтому в процессе выплавки (при 1600…2000 °С) он активно связывается железом, образуя в результате цементит Fe3C. Всё остальное представляет собой феррит – достаточно мягкую структурную составляющую. Большое количество феррита в малоуглеродистых сталях обуславливает их повышенную пластичность, причём даже в холодном состоянии. Это не касается сталей:

- легированных (они производятся согласно требованиям ГОСТ 4543);

- подшипниковых по ГОСТ 801;

- рессорно-пружинных по ГОСТ 2052 и ГОСТ 14959;

- всех типов инструментальных, как легированных, так и нелегированных.

Чтобы понять эффективность закалки, необходимо обратиться к структуре стали после выплавки и последующей горячей прокатки на необходимый профиль – полосу, пруток или специальный профиль (уголок, швеллер и т.п.).

Любая сталь имеет кристаллическую структуру, которую составляет бесконечное множество кристаллов. Если лить сталь с последующим охлаждением расплава, то эти кристаллы превращаются в многогранные образования, называемые зёрнами. Поскольку при этом происходит активное насыщение кислородом, между смежными кристаллами возникают пустоты, которые в процессе охлаждения слитка постепенно заполняются серой, фосфором и прочими легкоплавкими неметаллическими включениями. Это не только снижает пластичность (фосфор и сера – весьма хрупкие химические элементы), но и способствует появлению весьма грубых скоплений зёрен, что делает металл неравномерным по своей плотности. Обрабатывать такие изделия невозможно – слиток начнёт раскалываться. Поэтому сразу после выплавки выполняется прокатка, в ходе которой исходные дефекты залечиваются, и структура становится более однородной. Соответственно, увеличивается плотность, а также исчезают поверхностные трещины.

Температура заготовки в зависимости от цвета при нагреве

Пластическая деформация положительно влияет только на макроструктуру. За изменение микроструктуры отвечает закалка – совокупность технологических методов термической обработки, суть которых состоит в увеличении прочностных показателей стали. Смысл закалки заключается в том, чтобы зафиксировать ряд высокотемпературных составляющих микроструктуры (придающих стали стойкость) для обычных условий эксплуатации изделий. Соответственно, сталь, не изменяя своего химического состава, резко повысит уровень своих некоторых механических характеристик:

- предела временного сопротивления σв, МПа;

- предела текучести σт, МПа;

- предела усталости σи, МПа;

- твёрдости по Бринеллю HB или Роквеллу НRC.

При этом некоторые показатели – в частности, ударная вязкость, относительное удлинение, – после закалки становятся ниже. Если это критично с точки зрения последующей эксплуатационной стойкости детали (а в большинстве случаев так и происходит), то правильно после её закалки выполнить ряд дополнительных операций: отпуск, старение и др.

Температурные изменения в структуре

Закалка проводится весьма часто для продукции, изготовленной из качественных конструкционных сталей, содержащих более 0,4% С, и практически всегда – для конструкционных легированных сталей, поскольку именно для них обычно и предъявляются повышенные прочностные требования.

Выбор режима закалки зависит от предназначения детали. Наиболее распространены следующие технологии:

- Термообработка малоуглеродистых конструкционных сталей (менее 0,2% С), для которых необходимо сочетание поверхностной твёрдости с достаточно вязкой сердцевиной. В этом случае сначала выполняют цементацию — насыщение поверхности дополнительным количеством углерода, а уже потом сталь закаливают;

- Термообработка среднеуглеродистых сталей с 0,3…0,6% С. Они применяются для производства ответственных машиностроительных изделий сложной формы, которые работают в условиях знакопеременных нагрузок. Нормализация всегда выполняется после закалки;

- Химико-термическая обработка, которая выполняется относительно высоколегированных сталей, где глубинные слои могут оставаться вязкими. Основные варианты исполнения такой обработки – цианирование, нитридирование, сульфурирование – производятся также после закалки.

3 формы кристаллов железа в сверхвысокоуглеродистой стали

Все конструкционные стали относятся к виду доэвтектоидных: процентное содержание углерода в них не превышает 0,8%. В структуре стали после закалки в зависисмотси от условий нагрева имеются следующие составляющие:

- В диапазоне температур до 723 °С – феррит и перлит (перлит представляет собой механическую смесь феррита и цементита, куда подмешиваются и карбиды легирующих элементов).

- Выше этой температуры и до 850…900 °С– смесь феррита с аустенитом, причём область устойчивого существования структуры зависит от процента углерода, и постепенно снижается от диапазона 950…723 °С до 0.

- Ниже этой температурной линии структура является уже чисто аустенитной.

Для отображения динамики структурных изменений в конструкционных сталях при их нагреве широко применяется известная диаграмма «железо-углерод», по которой устанавливают режимы закалки и последующего отпуска. Часто тут же приводятся и фотографии структурных составляющих.

Режимы закалки

Поскольку при закалке растут не только прочностные характеристики, но и хрупкость, технология правильного ведения процесса состоит в том, чтобы, с одной стороны, зафиксировать так можно большее количество остающегося аустенита, а другой стороны, снизить негативные проявления таких изменений. Особенно это важно для деталей сложной формы, где уже имеются концентраторы напряжений.

Задача решается ускоренным охлаждением деталей, нагретых выше температуры аустенитного превращения на 30…50 °С, с последующим отпуском. В качестве охлаждающей среды используется вода или масло, а итогом такого охлаждения является появление в микроструктуре мартенсита – пересыщенного твёрдого раствора углерода в железе. Мартенсит — значительно более твердая структура, с иным типом кристаллической решётки и игольчатой структурой кристаллов. Он считается так называемой метастабильной фазой, которая в обычных условиях существовать не может.

Закалка подразделяется на следующие виды:

- Изотермическую, при которой выполняется непрерывное охлаждение в масле, либо в расплавах солей хлоридов бария и натрия. В результате аустенитное превращение протекает полностью, а в закалённом продукте исключаются трещинообразование и коробление. Изотермическая закалка и отпуск обязательны для конструкций сложной формы и значительных габаритных размеров.

- Ступенчатую, при которой после закалки в ванне до окончания мартенситного превращения и выравнивания температурных перепадов по всему сечению, продукцию извлекают из закалочной ёмкости, и в дальнейшем охлаждают уже на спокойном воздухе.

- Сквозную, применяемую для деталей небольших размеров. В результате получается наивысшая равномерность механических свойств.

Три вида отпуска после закалки

Особенности закалки инструментальных сталей заключаются в том, что они работают при гораздо повышенных эксплуатационных нагрузках: например, для тяжелонагруженного инструмента они достигают 3000…3500 МПа. Поэтому крайне важно обеспечить удовлетворительное сочетание всех прочностных параметров. Принципиальным отличием всех режимов закалки инструментальных сталей является обязательность отпуска непосредственно после закалки.

Наилучший результат дают следующие режимы закалки:

- Изотермическая.

- Закалка с самопроизвольным отпуском, при которой нагретую деталь кратковременно извлекают из охлаждающей среды (масла), очищают от образовавшейся плёнки окислов, после чего вновь опускают в масляную ванну.

- Чистая, при которой нагрев ведут в печах с контролируемой атмосферой, свободной от окислов.

- Светлая, когда продукция нагревается в щелочных расплавах.

Нагрев под закалку проводят преимущественно в электропечах или в газовых печах, атмосфера которых содержит инертный газ. Так обеспечивается качество и полнота мартенситного превращения, исключаются неравномерность свойств и поверхностные дефекты.

Закалка и отпуск стали 45

Обработка стали, осуществляемая в процессе термообработки, является одной из важнейших операций в металлургической отрасли и машиностроении. При соблюдении технологии PC 45 изделие приобретает достаточную прочность, значительно расширяя область использования изготовляемых изделий. При необходимости можно осуществлять закалку изделия из стали, в домашних условиях строго соблюдая технологию. При закалке лезвия ножа в домашних условиях вполне допустимо добиться повышения прочностных характеристик изделия в 3-4 раза.

Структурные изменения металла

При нагревании конструкционной специальной стали 45 до аустенитного уровня, происходит изменение состояния структурной решетки железа с переходом из объемно-центрированной в гранецентрированную структуру. Осуществляется перемещение углерода входящего в перлит и представляющего собой мельчайшие кристаллы Fe3C (цементита) в гранецентрированную измененную решетку железа.

Структура стали 45 после отжига и закалки

В ходе охлаждения происходит быстрое снижение температуры обрабатываемой стали, но из-за замедления скорости перемещения атомов углерода они остаются внедренными в новую решетку железа, образуя твердую пересыщенную структуру, имеющую внутреннее напряжение. Решетка преобразуется в тетрагональную с ориентацией в одном направлении.

Происходит образование игольчатых мелких структур имеющих название мартенсит. Данный вид кристаллов придает металлу высокую прочность, твердость и улучшенные характеристики. Происходит образование одновременно двух видов кристаллов аустенита и мартенсита, которые воздействуют друг, на друга создавая внутреннее избыточное напряжение. При активном влиянии на металл внешних сил происходит взаимная компенсация двух видов кристаллов, придавая структуре прочность.

Термическая обработка металла

Для изменения характеристик стали производится термическая обработка с соблюдением необходимых режимов воздействия.

Процесс термической обработки состоит из процессов:

- отжига;

- нормализации;

- старения;

- закалки и отпуска.

Режимы термообработки стали 45

Закалка и отпуск стали во многом зависят от ряда факторов:

- температурного режима;

- скорости повышения температуры;

- временного промежутка воздействия на металл высоких температур;

- процесса охлаждения (скорости изменения температуры охлаждения среды или жидкости).

Закалка стали

Процесс закалки стали заключается в проведении термообработки заготовок с нагреванием до температуры выше критической с дальнейшим ускорением охлаждения. Данное состояние способствует повышению прочности и твердости (HRC) стали с одновременным снижением пластичности и улучшением потребительских характеристик.

Режим воздействия температуры охлаждения металла зависит от количества содержания углерода и легирующих присадок в стали.

После проведения закалки стали заготовки покрываются налетом окалины и частично теряют содержащийся углерод, поэтому технология обязательно должна соблюдаться согласно установленному регламенту.

Охлаждение металла должно проходить быстро, для предотвращения преобразования аустенита в сорбит или троостит. Охлаждение должно производиться точно по графику быстрое остывание заготовок, приводит к образованию мелких трещин. В процессе охлаждения от 200 °C до 300 °C происходит искусственное замедление при постепенном остывании изделий для этого, могут использоваться охлаждающие жидкости.

Закалка стали с помощью ТВЧ

При проведении поверхностной закалки с помощью ТВЧ процесс нагрева изделий осуществляется до более высокой температуры.

Это вызвано двумя факторами:

- Нагрев осуществляется за короткое время с ускоренным изменением и переходом перлита в аустенит.

- Реакция перехода должна осуществляться в сжатые сроки за небольшой промежуток времени при высокой температуре.

Закалка ТВЧ (токами высокой частоты)

Процессы, протекающие при обычной закалке в печи с использованием ТВЧ, имеют различные характеристики и ведут к изменению твердости (HRC) заготовок:

- При нагреве в печи скорость составляет, 2-3 °С/сек до 840 – 860 °С.

- С использованием ТВЧ – 250 °С/сек до температуры 880 – 920 °С или в режиме при 500 °С/сек – до 980 – и 1020 °С.

Нагрев деталей при использовании ТВЧ осуществляется до более высокой температуры, но перегрева заготовки не происходит. В процессе обработки с применением ТВЧ время операции нагрева значительно сокращается, что способствует сохранению размера и структуры зерна. В ходе выполнения операции закалки ТВЧ твердость металла ( HRC) возрастает на 2-3 един. по Роквеллу.

Процесс нагрева

Заготовки из стали нагреваются в печах. При нагреве инструмента используется предварительный подогрев отдельных частей с использованием

- печей с температурой рабочей среды от 400 °С до 500 °С;

- в специальных соляных ваннах с погружением на 2-4 сек. 2-3 раза.

Обязательно должно соблюдаться условие равномерного прогрева всего изделия. Строго выдерживаться условие одновременного помещения деталей в печь с соблюдением времени нагрева деталей.

Применение защитных мер

В процессе термической обработки происходит постепенное выгорание углерода и образование налета окалины. Для предотвращения ухудшения качества металла и его защиты используются защитные газы, которые закачиваются в ходе процесса закаливания. В печь имеющую герметичную камеру, где происходит термообработка с помощью специального генератора, закачивается газ аммиак или метан.

При отсутствии герметичных печей операции обработки производятся в специальной герметичной таре, куда предварительно засыпается чугунная стружка для предотвращения выгорания углерода.

При обработке заготовок в соляных ваннах металл защищен от окисления, а для создания необходимых условий для сохранения уровня углерода содержание ванной 2-х кратно в течение суток раскисляется борной кислотой, кровяной солью или бурой. При температуре обработки в диапазоне температур 760-1000 °С в качестве раскислителя может использоваться древесный уголь.

Использование специальных охлаждающих жидкостей

В ходе проведения технологического процесса для охлаждения деталей в основном используется вода. Качество охлаждающей жидкости можно изменить, добавив соду или специальные соли, что может повлиять на процесс охлаждения заготовки.

Для сохранения процесса закалки категорически запрещается использовать содержащуюся в нем воду для посторонних операций. Вода должна быть чистой и иметь температуру от 20 до 30 °С. Запрещено использовать для закалки стали проточную воду.

Состав смесей солей и щелочей, применяемых в качестве закалочных сред

Данный способ закалки применяется только для цементированных изделий или имеющих простую форму.

Изделия, имеющие сложную форму, изготовленные из конструкционной специальной стали охлаждаются в 5% растворе каустической соды при температуре 50-60 °С. Операция закалки, проводится в помещении, оснащенном вытяжной вентиляцией. Для закалки заготовок выполненных из высоколегированной стали применяют минеральные масла, причем скорость охлаждения в масленой ванне не зависит от температуры масла. Недопустимо смешивание масла и воды, что может привести к появлению трещин на металле.

При закалке в масляной ванне необходимо выполнять ряд правил:

- Остерегаться воспламенения масла.

- При охлаждении металла в масле происходит выделение вредоносных газов (обязательно наличие вытяжной вентиляции).

- Происходит образование налета на металле.

- Масло теряет свои свойства при интенсивном использовании для охлаждения металла.

При проведении процесса закалки стали 45 необходимо соблюдать технологический процесс с соблюдением всех операций.

Отпуск стали 45

Технологический процесс отпуска стали проводится в зависимости от необходимой температуры:

- в печах с принудительной циркуляцией воздуха;

- в специальных ваннах с селитровым раствором;

- в ваннах с маслом;

- в ваннах заполненных расплавленной щелочью.

Температура для проведения процесса отпуска зависит от марки стали, а сам процесс изменяет структуру и способствует снижению напряжения металла, а твердость снижается на малую величину. После проведения всех операций заготовка подвергается техническому контролю и отправляется заказчику.

При закалке и отпуске металла в домашних условиях необходимо строго соблюдать технологию и технику безопасности проведения работ.

Термическая обработка стали

Термическая обработка стали позволяет придать изделиям, деталям и заготовкам требуемые качества и характеристики. В зависимости от того, на каком этапе в технологическом процессе изготовления проводилась термическая обработка, у заготовок повышается обрабатываемость, с деталей снимаются остаточные напряжения, а у деталей повышаются эксплуатационные качества.

Технология термической обработки стали – это совокупность процессов: нагревания, выдерживания и охлаждения с целью изменения внутренней структуры металла или сплава. При этом химический состав не изменяется.

Так, молекулярная решетка углеродистой стали при температуре не более 910°С представляет из себя куб объемно-центрированный. При нагревании свыше 910°С до 1400°С решетка принимает форму гране-центрированного куба. Дальнейший нагрев превращает куб в объемно-центрированный.

Термическая обработка стали

Сущность термической обработки сталей – это изменение размера зерна внутренней структуры стали. Строгое соблюдение температурного режима, времени и скорости на всех этапах, которые напрямую зависят от количества углерода, легирующих элементов и примесей, снижающих качество материала. Во время нагрева происходят структурные изменения, которые при охлаждении протекают в обратной последовательности. На рисунке видно, какие превращения происходят во время термической обработки.

Изменение структуры металла при термообработке

Назначение термической обработки

Термическая обработка стали проводится при температурах, приближенных к критическим точкам . Здесь происходит:

- вторичная кристаллизация сплава;

- переход гамма железа в состояние альфа железа;

- переход крупных частиц в пластинки.

Внутренняя структура двухфазной смеси напрямую влияет на эксплуатационные качества и легкость обработки.

Образование структур в зависимости от интенсивности охлаждения

Основное назначение термической обработки — это придание сталям:

- В готовых изделиях:

- прочности;

- износостойкости;

- коррозионностойкость;

- термостойкости.

- В заготовках:

- снятие внутренних напряжений после

- литья;

- штамповки (горячей, холодной);

- глубокой вытяжки;

Термическая обработка применяется к следующим типам сталей:

- Углеродистым и легированным.

- С различным содержанием углерода, от низкоуглеродистых 0,25% до высокоуглеродистых 0,7%.

- Конструкционным, специальным, инструментальным.

- Любого качества.

Классификация и виды термообработки

Основополагающими параметрами, влияющими на качество термообработки являются:

- время нагревания (скорость);

- температура нагревания;

- длительность выдерживания при заданной температуре;

- время охлаждения (интенсивность).

Изменяя данные режимы можно получить несколько видов термообработки.

Виды термической обработки стали:

- Отжиг

- I – рода:

- гомогенизация;

- рекристаллизация;

- изотермический;

- снятие внутренних и остаточных напряжений;

- полный;

- неполный;

- Закалка;

- Отпуск:

- низкий;

- средний;

- высокий.

- Нормализация.

![Температура нагрева стали при термообработке]()

Температура нагрева стали при термообработке

Отпуск

Отпуск в машиностроении используется для уменьшения силы внутренних напряжений, которые появляются во время закалки. Высокая твердость делает изделия хрупкими, поэтому отпуском добиваются увеличения ударной вязкости и снижения жесткости и хрупкости стали.

1. Отпуск низкий

Для низкого отпуска характерна внутренняя структура мартенсита, которая, не снижая твердости повышает вязкость. Данной термообработке подвергаются измерительный и режущий инструмент. Режимы обработки:

- Нагревание до температуры – от 150°С, но не выше 250°С;

- выдерживание — полтора часа;

- остывание – воздух, масло.

2. Средний отпуск

Для среднего отпуска преобразование мартенсита в тростит. Твердость снижается до 400 НВ. Вязкость возрастает. Данному отпуску подвергаются детали, работающие со значительными упругими нагрузками. Режимы обработки:

- нагревание до температуры – от 340°С, но не выше 500°С;

- охлаждение – воздух.

3. Высокий отпуск

При высоком отпуске кристаллизуется сорбит, который ликвидирует напряжения в кристаллической решетке. Изготавливаются ответственные детали, обладающие прочностью, пластичностью, вязкостью.

![Отжиг стали]()

Нагревание до температуры – от 450°С, но не выше 650°С.

Отжиг

Применение отжига позволяет получить однородную внутреннюю структуру без напряжений кристаллической решетки. Процесс проводят в следующей последовательности:

- нагревание до температуры чуть выше критической точки в зависимости от марки стали;

- выдержка с постоянным поддержанием температуры;

- медленное охлаждение (обычно остывание происходит совместно с печью).

1. Гомогенизация

Гомогенизация, по-иному отжиг диффузионный, восстанавливает неоднородную ликвацию отливок. Режимы обработки:

2. Рекристаллизация

Рекристаллизация, по-иному низкий отжиг, используется после обработки пластическим деформированием, которое вызывает упрочнение за счет изменения формы зерна (наклеп). Режимы обработки:

- нагревание до температуры – выше точки кристаллизации на 100°С-200°С;

- выдерживание — ½ — 2 часа;

- остывание – медленное.

3. Изотермический отжиг

Изотермическому отжигу подвергаются легированные стали, для того чтобы произошел распад аустенита. Режимы термообработки:

- нагревание до температуры – на 20°С — 30°С выше точки ;

- выдерживание;

- остывание:

- быстрое – не ниже 630°С;

- медленное – при положительных температурах.

4. Отжиг для устранения напряжений

Снятие внутренних и остаточных напряжений отжигом используется после сварочных работ, литья, механической обработки. С наложением рабочих нагрузок детали подвергаются разрушению. Режимы обработки:

- нагревание до температуры – 727°С;

- выдерживание – до 20 часов при температуре 600°С — 700°С;

- остывание — медленное.

5. Отжиг полный

Отжиг полный позволяет получить внутреннюю структуру с мелким зерном, в составе которой феррит с перлитом. Полный отжиг используют для литых, кованных и штампованных заготовок, которые будут в дальнейшем обрабатываться резанием и подвергаться закалке.

![Полный отжиг стали]()

Полный отжиг стали

- температура нагрева – на 30°С-50°С выше точки ;

- выдержка;

- охлаждение до 500°С:

- сталь углеродистая – снижение температуры за час не более 150°С;

- сталь легированная – снижение температуры за час не более 50°С.

6. Неполный отжиг

При неполном отжиге пластинчатый или грубый перлит преобразуется в ферритно-цементитную зернистую структуру, что необходимо для швов, полученных электродуговой сваркой, а также инструментальные стали и стальные детали, подвергшиеся таким методам обработки, температура которых не провоцирует рост зерна внутренней структуры.

- нагревание до температуры – выше точки или , выше 700°С на 40°С — 50°С;

- выдерживание – порядка 20 часов;

- охлаждение — медленное.

Закалка

Закалку сталей применяют для:

- Повышения:

- твердости;

- прочности;

- износоустойчивости;

- предела упругости;

- Снижения:

- пластичности;

- модуля сдвига;

- предела на сжатие.

Суть закалки – это максимально быстрое охлаждение прогретой насквозь детали в различных средах. Каление производится с полиморфными изменениями и без них. Полиморфные изменения возможны только в тех сталях, в которых присутствуют элементы способные к преобразованию.

![Закалка стали]()

Такой сплав подвергается нагреву до той температуры, при которой кристаллическая решетка полиморфного элемента терпит изменения, за счет чего увеличивается растворяемость легирующих материалов. При снижении температуры решетка изменяет структуру из-за избытка легирующего элемента и принимает игольчатую структуру.

Невозможность полиморфных изменений при калении обусловлено ограниченной растворимостью одного компонента в другом при быстрой скорости охлаждения. Для диффузии мало времени. В итоге получается раствор с избытком нерастворенного компонента (метастабильтный).

Для увеличения скорости охлаждения стали используются такие среды как:

- вода;

- соляные растворы на основе воды;

- техническое масло;

- инертные газы.

Сравнивая скоростной режим охлаждения стальных изделий на воздухе, то охлаждение в воде с 600°С происходит в шесть раз быстрее, а с 200°С в масле в 28 раз. Растворенные соли повышают закаливающую способность. Недостатком использования воды считается появление трещин в местах образования мартенсита. Техническое масло используется для закалки легирующих сплавов, но оно пригорает к поверхности.

Металлы, использующиеся при изготовлении изделий медицинской направленности не должны иметь пленки из оксидов, поэтому охлаждение происходит в среде разряженного воздуха.

Чтобы полностью избавиться от аустенита, из-за которого у стали наблюдается высокая хрупкость, изделия подвергаются дополнительному охлаждению при температурах от — 40°С и до -100°С в специальной камере. Также можно использовать углекислую кислоту в смеси с ацетоном. Такая обработка повышает точность деталей, их твердость, магнитные свойства.

Если деталям не требуется объемная термообработка, проводится каление только поверхностного слоя на установках ТВЧ (токами высокой частоты). При этом глубина термообработки составляет от 1 мм до 10 мм, а охлаждение происходит на воздухе. В итоге поверхностный слой становится износоустойчивым, а середина вязкая.

Процесс закалки предполагает прогревание и выдержку стальных изделий при температуре, достигающей порядка 900°С. При такой температуре стали с содержанием углерода до 0,7% имеют структуру мартенсита, который при последующей термообработке перейдет в требуемую структуру с появлением нужных качеств.

Нормализация

Нормализация формирует структуру с мелким зерном. Для низкоуглеродистых сталей — это структура феррит-перлит, для легированных – сорбитоподобная. Получаемая твердость не превышает 300 НВ. Нормализации подвергаются горячекатаные стали. При этом у них увеличивается:

- сопротивление излому;

- производительность обработки;

- прочность;

- вязкость.

![Процесс нормализации стали]()

Процесс нормализации стали

- происходит нагрев до температуры – на 30°С-50°С выше точки ;

- выдерживание в данном температурном коридоре;

- охлаждение – на открытом воздухе.

Преимущества термообработки

Термообработка стали – это технологический процесс, который стал обязательным этапом получения комплектов деталей из стали и сплавов с заданными качествами. Этого позволяет добиться большое разнообразие режимов и способов термического воздействия. Термообработку используют не только применительно к сталям, но и к цветным металлам и сплавам на их основе.

Стали без термообработки используются лишь для возведения металлоконструкций и изготовления неответственных деталей, срок службы которых невелик. К ним не предъявляются дополнительные требования. Повседневная же эксплуатация наоборот диктует ужесточение требований, именно поэтому применение термообработки предпочтительно.

В термически необработанных сталях абразивный износ высок и пропорционален собственной твердости, которая зависит от состава химических элементов. Так, незакаленные матрицы штампов хорошо сочетаются при работе с калеными пуансонами.

Читайте также:

- I – рода:

- снятие внутренних напряжений после