Свариваемость сталь 20 и 13хфа

Обновлено: 16.05.2024

Фланцы из стали 09Г2С и 13ХФА: различия механических свойств и областей применения

Наиболее распространенными марками сталей для отрасли являются 09Г2С и 13ХФА, химический состав которых представлен в табл. 1.

Таблица 1 - Химический состав (массовая доля элементов, %)

| Марка, ГОСТ | C | Si | Mn | Cr | V | Ni | Al | P | S | Cu |

|---|---|---|---|---|---|---|---|---|---|---|

| 09Г2С, ГОСТ 19281-2014 | ≤ 0,12 | 0,5-0,8 | 1,3-1,7 | ≤ 0,3 | ≤ 0,12 | ≤ 0,3 | 0,02-0,06 | ≤ 0,03 | ≤ 0,035 | ≤ 0,03 |

| 13ХФА, ГОСТ 4543-2016 | 0,11-0,17 | 0,17-0,37 | 0,4-0,65 | 0,5-07 | 0,04-0,09 | ≤ 0,3 | 0,02-0,06 | ≤ 0,025 | ≤ 0,025 | ≤ 0,03 |

Сталь 09Г2С: применение и свойства

Марка стали 09Г2С относится к классу низколегированных сталей. Относительно небольшое содержание углерода вместе с легированием марганцем и кремнием способствует сохранению высокого уровня механических свойств при отрицательных температурах. Пластинки цементита в составе перлита обладают низкой пластичностью и служат местами зарождения трещин. При низких температурах границы «феррит-цементит» в перлите играют роль препятствий, у которых скапливаются дислокации при их скольжении. Снижение доли перлита в структуре оказывает положительное влияние на стойкость при отрицательных температурах. Марганец, в общем случае, повышает прочность и при этом не оказывает негативного влияния на пластичность стали, резко снижая ее красноломкость. Также он измельчает зерно феррита, повышает пластичность, что приводит к понижению порога хладноломкости. Стали, содержащие в своем составе количество кремния выше технологической примеси (обычно не превышает 0,37%), при обработке на одинаковую твердость с нелегированными обладают несколько более высоким запасом вязкости, а при равной температуре отпуска превосходят нелегированную сталь по показателям прочности, уступая ей, однако, в вязкости. За счет низкого содержания углерода и легирующих элементов, сталь сваривается без ограничений и широко применяется в сварочных конструкциях.

Ее часто используют при эксплуатации в условиях низких температур (до -70 °С) и при высоких давлениях, а также, благодаря высокой пластичности, активно применяют при изготовлении деталей методом холодной штамповки.

Сталь 13ХФА: применение и свойства

В свою очередь, низколегированная сталь 13ХФА находит широкое применение в качестве материала для нефте- и газопроводных труб и в иных сферах химической промышленности. Наряду с высоким уровнем механических свойств и хладостойкостью, отличительной характеристикой 13ХФА является сопротивляемость образованию коррозии, особенно в присутствии H2S. Прежде всего это обусловлено наличием хрома, который за счет своего химического воздействия препятствует активному развитию данного процесса. Комплексное легирование хромом и ванадием благотворно влияет на сопротивление разрушению при минусовых температурах. Важно отметить, что малые добавки ванадия, высокоактивные по отношению к железу и примесям стали, оказывают комплексное воздействие на структуру и свойства стали благодаря сочетанию рафинирующего, модифицирующего и микролегирующего эффекта. В свою очередь, добавление хрома повышает способность стали к термическому упрочнению, усиливает стойкость к коррозии и окислению, обеспечивает повышение прочности при низких температурах. При легировании стали небольшим количеством ванадия образуются труднорастворимые в аустените карбиды, способствующие измельчению зерна. Это приводит к понижению порога хладноломкости и уменьшению чувствительности к концентраторам напряжений. Сталь сваривается с ограничениями.

Сравнительный анализ статей

В ряде случаев встает вопрос о возможности замены марок стали 13ХФА и 09Г2С друг на друга. В комплексном исследовании нефтегазопроводных труб, проведенном А. В. Иоффе с коллегами, представлены механические свойства сталей испытуемых труб.

Таблица 2 - Механические свойства

| Марка стали | Сортамент, мм | Предел текуч σ0,2, МПа | Врем. сопр.разрыву σв, Мпа | Относит. удлин. δs, % | Удар. вязкость KCV-60°C, Дж/см2 |

|---|---|---|---|---|---|

| 09Г2С | 159×8 | 340 | 460 | 32 | 81 |

| 13ХФА | 530×8 | 415 | 520 | 27,5 | 223 |

Из таблицы видно, что сталь 13ХФА имеет значительно более высокое значение ударной вязкости при отрицательной температуре. Снижение значения относительного удлинения для 13ХФА в сравнении с 09Г2С можно объяснить повышением предела текучести и прочности для первой стали. В работе Лапикова С. О. приводилось исследование возможности замены стали 09Г2С на 13ХФА в качестве материала запорной арматуры. Результаты механических испытаний приведены в табл. 3.

Таблица 3 - Механические свойства

| Марка стали | σ0,2, МПа | σв, МПа | δs, % | Относит. суж. ψ, % | KCU-60°C, Дж/см2 | KCV-60°C, Дж/см2 |

|---|---|---|---|---|---|---|

| 09Г2С | 285 | 505 | 35,2 | 77,9 | 415 | 167 |

| 13ХФА | 421 | 510 | 30,7 | 79,7 | 375 | 294 |

Полученные данные механических испытаний из таблицы выше представляют большой интерес для анализа. При практически одинаковых значениях предела прочности значение предела текучести для стали 09Г2С значительно ниже, чем для 13ХФА. Значение ударной вязкости при -60 °С при V-образном концентраторе для стали 13ХФА практически в два раза больше, чем для 09Г2С, а при U-образном концентраторе картина меняется на противоположную, хотя разница в значениях уже не столь велика. Стоит отметить, что в ряде исследований наблюдается ситуация, когда на общем высоком уровне значений относительного сужения в шейке и относительного удлинения, резко ниже ожидаемого находится значение ударной вязкости. Такие разрозненные значения не всегда находят объяснение даже после исследования микроструктуры. Значения ударной вязкости из табл. 3 представляют особый интерес для дополнительных исследований и анализа.

Применение фланцев из сталей 13ХФА и 09Г2С

Компания «ОНИКС», специализирующаяся на производстве стандартных фланцев согласно ГОСТ 33259-2015 и нестандартных – по индивидуальному чертежу, провела собственные исследования механических свойств двух одинаковых типов фланцев из марок стали 13ХФА и 09Г2С. Результаты представлены в табл. 4.

Таблица 4 - Механические свойства, испытания фланцев

| Марка стали (сравн. с ГОСТ) | σ0,2, МПа | σв, МПа | δs, % | ψ, % | KCU, Дж/см2 |

|---|---|---|---|---|---|

| КП245 ГОСТ 8479-70 (сеч. до 100 мм) | ≥ 245 | ≥ 470 | ≥ 22 | ≥ 48 | ≥ 49 |

| 09Г2С | 305 | 475 | 37,5 | 79 | 245 |

| 13ХФА | 263 | 472 | 32 | 71 | 164 |

Для фланцев приварных встык ГОСТ 33259-2015 регламентирует использовать в качестве заготовки поковки с уровнем механических свойств не ниже КП245 по ГОСТ 8479-70. В табл. 4 также представлены минимально допустимые значения, на основании которых можно судить о достижении для исследуемых поковок данной категории прочности. Как видно из указанных значений, обе марки в рамках данной работы удовлетворяют КП245. В качестве окончательной термообработки проводилась нормализация. Однако наблюдается существенная разница в значениях ударной вязкости между данными марками стали. На следующем этапе исследования будет полезным проверить значения ударной вязкости при отрицательных температурах, что особенно актуально при эксплуатации фланцев в условиях севера.

Как отмечалось ранее, сталь 13ХФА обладает достаточно высоким уровнем стойкости к образованию и развитию коррозии. А. В. Иоффе, в своей работе проводивший исследования стойкости ряда марок стали к карбонатной коррозии, указывает на то, что традиционно используемые марки стали не пригодны для данных условий. Они образуют рыхлые продукты коррозии, имеющие слабую адгезию с металлом, не замедляют коррозионные процессы, что может привести к смене характера коррозии: с равномерной на локальную мейза-коррозию. Так, например, марганец за счет более высокой активности по сравнению с железом, негативно влияет на коррозионную стойкость, способствуя образованию окислов и сульфидов марганца. Подобные результаты также отмечает В. О. Кученев, проводивший анализ результатов стендовых испытаний, в том числе для марок 09Г2С и 13ХФА. Он указывает на низкую сопротивляемость образованию коррозии для стали 09Г2С. Несмотря на невысокие значения общей скорости коррозии, Кученев подчеркивает язвенный характер коррозионных повреждений, который не позволяет рекомендовать данную сталь к использованию в коррозионно-агрессивных средах. Например, в воде с высоким содержанием ионов растворенных солей, растворенных агрессивных газов сероводорода и углекислого газа.

| Стандарт | Наименование |

|---|---|

| ГОСТ 19281-2014 | Прокат повышенной прочности |

| ГОСТ 4543-2016 | Металлопродукция из конструкционной легированной стали |

| ГОСТ 33259-2015 | Фланцы арматуры, соединительных частей и трубопроводов на номинальное давление до PN 250 |

| ГОСТ 8479-1970 | Поковки из конструкционной углеродистой и легированной стали |

Важно отметить, что продукты углекислотной коррозии на сталях, микролегированных хромом, не приводят к пассивации поверхности стали в классическом смысле, однако обладают определенными защитными свойствами, защищая металл от проникновения к нему хлоридов. В своей работе Е. А. Борисенкова и М. К. Ионов представили результаты лабораторных испытаний образцов из стали 13ХФА в СО2-содержащей модельной среде. В ходе комплексного исследования морфологии и химического состава продуктов коррозии, а также замеров основных параметров модельной среды были выявлены основные этапы формирования защитного слоя продуктов коррозии на стали с 1% Cr. Кроме того, благодаря полученным результатам, описана стадийность углекислотной коррозии на стали с 1% хрома. Основным фактором формирования защитных свойств продуктов коррозии, по мнению авторов, является насыщение продуктов коррозии хромом. Процентное содержание хрома в продуктах коррозии увеличивается со временем за счет того, что образовавшаяся фаза Cr(OH)3 не растворяется и остается в приповерхностном слое, а ионы железа Fe2+ продолжают выходить в раствор.

На замену традиционно используемой марке стали 09Г2С, все чаще приходит 13ХФА. В общем случае 09Г2С при отрицательных температурах имеет выше значения по ударной вязкости, относительному удлинению и сужению в шейке. Трубопроводы из данной марки выдерживают высокие давления в условиях эксплуатации севера, а за счет своей неприхотливости при сварке она широко распространена на территории Российской Федерации. Трубы, изготовленные из 09Г2С, не всегда готовы к долговечной и безотказной службе. В случае транспортировки коррозионно-агрессивных сред часто развивается коррозия язвенного характера. В отдельных исследованиях отмечается значительно более низкая стойкость к водородному растрескиванию и сульфидному коррозионному растрескиванию под напряжением 09Г2С по сравнению с 13ХФА. Сохранение хладостойкости, высокий уровень механических свойств при низких температурах и высокая сопротивляемость развитию коррозии позволяют в ряде случаев использовать сталь 13ХФА взамен 09Г2С. Благодаря увеличению срока службы трубопровода при использовании 13ХФА нивелируется разница в стоимости между данными марками стали.

Статья подготовлена по материалам, опубликованным в журнале «ТПА 5 (110) 2020» — скачать электронную версию статьи

ЧИТАЙТЕ ТАКЖЕ

Таблица свариваемости металла (по сталям)

Для второстепенных элементов конструкций и неответственных деталей: настилы, арматура, шайбы, перила, кожухи, обшивки и д.р.

Сваривается без ограничений.

Ст2пс

Ст2кп

Ст2сп

Неответственные детали, требующие повышенной пластичности, мало нагруженные элементы сварных конструкций, работающие при постоянных нагрузках и положительных температурах.

Сваривается без ограничений. Для толщины более 36 мм. рекомендуется подогрев и последующая термообработка

Для второстепенных и малонагруженных элементов сварных элементов и не сварных конструкций, работающих в интервале температур от- 10 до 400 градусов по Цельсию.

Сваривается без ограничений. Для толщины более 36 мм. рекомендуется подогрев и последующая термообработка.

Несущие и ненесущие элементы сварных и не сварных конструкций и деталей, работающих при положительных температурах. Фасонный и листовой прокат (5-ой категории) толщиной до 10мм для несущих элементов сварных конструкций, работающих при переменных нагрузках в интервале от - 40 до +425 градусов по Цельсию дляСт3пс и толщиной до25мм. Для Ст3сп, Ст3пс при толщине проката от 10 до 25мм. - для несущих элементов сварных конструкций, работающих при температуре от-40 до + 425 градусов, при условии поставки с гарантируемой свариваемостью, Ст3сп при толщине проката свыше 25мм - для несущих элементов сварных конструкций, работающих при температурах от -40 до + 425 градусов по Цельсию, при условии поставки с гарантируемой свариваемостью.

Фасонный и листовой прокат толщиной от 10 до 36мм. для несущих элементов сварных конструкций, работающих при переменных нагрузках в интервале от -40 до + 425 градусов по Цельсию, и для несущих элементов сварных конструкций, работающих при температуре от -40 до +425 градусов при гарантируемой свариваемости.

Сваривается без ограничений. Для толщины более 36 мм рекомендуется подогрев и последующая термообработка.

Сварные, клепаные и болтовые конструкции повышенной прочности в виде сортового, фасонного и листового проката, а также для малонагруженных деталей.

Сварные, клепаные и болтовые конструкции повышенной прочности в виде сортового, фасонного и листового проката, а также для малонагруженных деталей типа валов, осей, втулок и др.

Детали клепанных конструкций: болты, гайки, ручки, тяги, ходовые валики, втулки, клинья, цапфы, рычаги, упоры, штыри, пальцы, стержни, стержни, звездочки, трубчатые розетки, фланцы и другие детали, работающие в интервале о 0 до + 425 градусов по Цельсию, поковки сечением до 800мм.

Сваривается ограниченно. Рекомендуется подогрев и последующая термообработка.

Для деталей повышенной прочности: осей, валов, пальцев, поршней и т.д.

Для деталей повышенной прочности: осей, валов, пальцев и других деталей в термообработанном состоянии, а также для стержневой арматуры периодического профиля.

Сталь углеродистая качественная конструкционная ГОСТ 1050-88

Марка стали

Заменитель

Применение

Свариваемость

Детали к которым предъявляются требования высокой пластичности, шайбы патрубки, прокладки и другие неответственные детали, работающие в интервале температур от - 40 до + 450 градусов по Цельсию.

Сваривается без ограничений, кроме деталей после химико- термической обработки.

Для прокладок, шайб, вилок, труб, а также деталей подвергаемых химико-термической обработке - втулок, проушин, тяг.

Сваривается без ограничений, кроме деталей после химико-термической обработки.

Детали работающие при температуре до + 450 градусов, к которым предъявляются требования высокой пластичности, после химико-термической обработки (ХТО) - детали с высокой поверхностной твердостью при невысокой прочности сердцевины.

Детали работающие при температуре от - 40 до + 450 градусов, к которым предъявляются требования высокой пластичности, а также: втулки, шайбы, ушки, винты и другие детали после ХТО, к которым предъявляются требования высокой поверхностной твердости и износостойкости при невысокой прочности сердцевины.

Болты, винты, крюки и другие детали, к которым предъявляются требования высокой пластичности и работающие при температуре от-40 до + 450 градусов; после ХТО - рычаги, кулачки, гайки и другие детали, к которым предъявляются требования высокой поверхностной твердости при невысокой прочности сердцевины.

Элементы трубных соединений, штуцера, вилки и другие детали котлотурбостроения, работающие при температуре от - 40 до + 450 градусов; после цементации и цианирования детали, к которым предъявляются требования высокой поверхностной твердости и невысокой твердости сердцевины(крепежные детали, рычаги, оси и т.п.)

Для сварных строительных конструкций в виде листов различной толщины и фасонных профилей.

После нормализации или без термообработки крюки кранов, муфты, вкладыши подшипников и другие детали, работающие при температурах от - 40 до+ 450 градусов под давлением; после ХТО - шестерни, червяки и другие детали, к которым предъявляются требования высокой поверхностной твердости и невысокой прочности сердцевины.

После нормализации или без термообработки патрубки, штуцера, вилки, болты корпуса аппаратов и другие детали из кипящих сталей, работающие при температурах от - 20 до + 450 градусов; после цементации и цианирования - оси, крепежные детали, пальцы, звездочки и другие детали, к которым предъявляются требования высокой поверхностной твердости и невысокой твердости сердцевины

Оси, валы, соединительные муфты, собачки, рычаги, вилки, шайбы, валики болты, фланцы, тройники, крепежные детали и другие неответственные детали; после ХТО - винты, втулки, собачки и другие детали, к которым предъявляются требования высокой поверхностной твердости при невысокой прочности сердцевины.

Тяги, серьги, траверсы, рычаги, валы, звездочки, шпиндели, цилиндры прессов, соединительные муфты и другие детали невысокой прочности.

Детали невысокой прочности, испытывающие небольшие напряжения: оси, цилиндры, коленчатые валы, втулки, шпиндели, звездочки, тяги, обода, валы, траверсы, бандажи, диски и другие детали.

После улучшения - коленчатые валы, шатуны, зубчатые венцы, маховики, зубчатые колеса, болты, оси и другие детали; после поверхностного упрочения с нагревом ТВЧ -длинные валы, ходовые валики, зубчатые колеса, к которым предъявляются требования высокой поверхностной твердости и повышенной износостойкости при малой деформации

Вал-шестерни, коленчатые и распределительные валы, шестерни, шпиндели, бандажи, цилиндры, кулачки и другие нормализованные, улучшаемые и подвергаемые поверхностной обработке детали, от которых требуется повышенная прочность.

Ст45

Ст50Г

50Г2

Ст55

После нормализации с отпуском и закалки с отпуском - зубчатые колеса прокатные валки, оси, бандажи, малонагруженные пружины и рессоры, лемехи, пальцы звеньев.

Трудно свариваемая. Необходим подогрев и последующая термообработка.

Гусеницы, муфты сцепления коробок передач, корпуса форсунок и другие детали, работающие а трение.

Не применяется для сварных конструкций

Цельнокатаные колеса вагонов, валки рабочие листовых станов для горячей прокатки металлов, амортизаторов, замочные шайбы, регулировочные прокладки и другие детали, шпиндели, бандажи, диски сцепления, пружинные кольца к которым предъявляются требования высокой прочности и износостойкости.

*ГОСТ 1055-88 содержит и другие марки стали

Сталь конструкционная легированная хромистая ГОСТ 4543-71

Втулки, пальцы, шестерни, валики, толкатели и другие цементуемые детали, к которым предъявляются требования высокой твердости поверхности при невысокой прочности сердцевины; детали, работающие в условиях износа трением.

Ст15Х

20ХН,

18ХГТ

Втулки, шестерни, обоймы, гильзы, диски, плунжеры, рычаги и другие цементуемые детали, к которым предъявляется требование высокой поверхностной твердости при невысокой прочности сердцевины; детали работающие в условиях износа при трении.

Оси, валики, рычаги, болты, гайки и другие некрупные детали.

Оси, валы, шестерни, кольцевые рельсы и другие улучшаемые детали.

Червяки, зубчатые колеса, шестерни, валы, оси, ответственные болты и др. улучшаемые детали.

Ст45Х

Ст38ХА

Ст40ХС

Оси, валы, шестерни, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, зубчатые венцы, болты, полу- оси, втулки и другие детали повышенной прочности

Валы, шестерни, оси, болты, шатуны и другие детали, к которым предъявляются требования повышенной твердости, износостойкости и работающие при незначительных ударных нагрузках.

Валы, шпиндели, установочные винты, крупные зубчатые колеса, редукторные валы, упорные кольца, валки горячей прокатки и другие улучшаемые детали, к которым предъявляются требования повышенной твердости, износостойкости и прочности, работающие при незначительных нагрузках.

Трудно свариваемая. Необходим подогрев и последующая термообработка

*ГОСТ 4534-71 содержит и другие марки стали.

сталь высоколегированная и сплавы КОРРОЗОННОСТОЙКИЕ ЖАРОСТОЙКИЕ И ЖАРОПРОЧНЫЕ (ГОСТ 5632-72)

Стали высоколегированные и сплавы коррозионностойкие жаростойкие и жаропрочные (ГОСТ 5632-72) изготавливают марок: 40Х9С2, 40Х10С2М, 08X13, 12X13, 20X13, 30X13, 40X13, 10Х14АГ15, 12X17, 08X17Т, 95X18, 08Х18Т1, 15Х25Т, 15X28, 25Х13Н2, 20Х23Н13, 20Х23Н18, 10Х23Н18, 20Х25Н20С2, 15Х12ВНМФ, 20Х12ВНМФ, 37Х12Н8Г8МФБ, 13Х11Н2В2МФ, 45Х14Н14В2М, 40Х15Н7Г7Ф2МС, 08Х17Н13М2Т, 10Х17Н13М2Т, 31Х19Н9МВБТ, 10Х14Г14Н4Т, 14Х17Н2, 12Х18Н9, 17Х18Н9, 08Х18Н10, 12Х18Н9Т, 12Х18Н10Т, 08Х18Н10Т, 12Х18Н12Т, 08Х18Г8Н2Т, 20Х20Н14С2, 08Х22Н6Т, 12Х25Н16Г7АР.

Сплавы по (ГОСТ 5632-72) изготавливают марок:

06ХН28МДТ, ХН35ВТ, ХН35ВТЮ, ХН70Ю, ХН70ВМЮТ, ХН77ТЮР, ХН78Т, ХН80ТБЮ. ГОСТ 5632-72 содержит и другие марки сталей и сплавов.

Марки, область применения и свариваемость сталей (ГОСТ 5632-72)

Выпускные клапана двигателей, крепежные детали

Клапана двигателей, крепежные детали

08X13

12X13

20X13

25X1 ЗН2

Стали: 12X13 12Х18Н9Т

Сталь: 20X13

Стали: 12X13 14X1 7Н2

Детали с повышенной пластичностью, подвергающиеся ударным нагрузкам

Сталь: 40X13

Сталь: 30X13

Режущий инструмент, предметы домашнего обихода

Стали: 12Х18Н9, 08X1 8Н10, 12Х18Н9Т, 12Н18Н10Т

Для немагнитных деталей, работающих в слабоагрессивных средах

Сваривается без ограничений

Крепежные детали, работающие в кислых растворах

08X1 7Т 08X1 8Т1

Стали: 12X17, 08X1 8Т1 Стали: 12X17, 08X1 7Т

Для конструкций, подвергающихся ударным нагрузкам и работающих в кислых средах

Детали, к которым предъявляются требования высокой твердости и износостойкости

Для сварных конструкций, не подвергающихся воздействию ударных нагрузок

Стали: 15Х25Т, 20Х23Н18

Трубы и детали, работающие при высоких температурах

Стали: 10Х25Т 20Х23Н13

Детали, работающие при температуре до 1100°С

Листовые детали, работающие при температуре до 1 100 °С

Детали печей, работающие при температуре до 1100°С

Детали, работающие при температуре до 780 °С

Стали: 15Х12ВНМФ, 18Х11МНФБ

Сварные конструкции, крепежные детали

Стали: 20Х13Н4Г9, 12Х18Н9Т, 12Х18Н10Т, 08Х18Н10Т

Для изготовления сварного оборудования и криогенной техники до темп. -253 °С

Все о стали марки 13ХФА

Крайне важно обратить внимание на свариваемость стали и ее применение. Наконец, нельзя обойти стороной положения ГОСТ и зарубежные аналоги.

Состав и расшифровка

Марка стали 13ХФА раскрывается как конструкционный материал легированного типа. Встречающееся в ряде источников написание 13ХФ – не аналог, а точно тот же сплав, только названный немного иначе. Доля углерода на максимуме достигает 1,4%. Ключевым легирующим элементом выступает хром. Литера «Ф» в обозначении вещества соответствует по устоявшейся традиции ванадию. Буква «А» добавляется в том случае, когда хотят подчеркнуть особенно высокое качество продукта. Минимальное содержание углерода равно 1,25%. А также в составе этой стали могут присутствовать:

- максимум 0,45% марганца;

- не более 0,4% кремния;

- не более 0,7% хрома;

- максимум 0,35% никеля;

- до 0,25% ванадия;

- не более 0,015% серы и фосфора;

- максимум 0,25% меди;

- 0,02-0,05% алюминия;

- приблизительно 96% железа;

- 0,11-0,17% углерода.

Характеристики и свойства

Для стали 13ХФА заявлен модуль упругости 2,1 МПа (при комнатной температуре). Если металл прогрет до 900 градусов и выше, этот показатель уменьшается до 1,89 МПа. При обычных условиях плотность сплава по ГОСТ составляет 7680 кг на 1 м3. Это позволяет очень легко вычислить массу листа металла определенного размера при заданной толщине. Заявлено удельное электрическое сопротивление 109 Ом.

По своей структуре сталь 13ХФА проста. В ней есть как феррит, так и перлит. В основном составляющие ее частицы отличаются округлой формой. Направленность частиц в сторону вероятной деформации означает высокую механическую стойкость. Класс прочности по техническим условиям — К52.

Прочие важные параметры:

- ударная вязкость равна 0,196 МДж/м2;

- краткосрочная прочность не ниже 502 и не выше 686 МПа;

- достижимый предел текучести 353-519 МПа в зависимости от условий;

- относительное удлинение, не приводящее к разрушению материала, равно 25%;

- способность переносить сильное охлаждение и нагрев длительное время (не более –60 и +40 градусов соответственно);

- минимальная подверженность износу;

- пригодность для контакта с жидкостями, нагретыми до 40 градусов;

- отменная сопротивляемость возникновению как сульфидных, так и водородных трещин;

- способность труб из этого материала противостоять внутреннему давлению до 7400 КПа включительно.

Аналоги

Зарубежные подобия такой стали неизвестны. Но можно ориентироваться на сплавы с идентичным классом прочности (К52), что позволяет компенсировать отсутствие прямых импортных заменителей. В российской практике подходящими альтернативами являются:

Применение

В основном такой сплав отпускают на выпуск деформируемых в горячем состоянии труб с высокой коррозионной стойкостью. Типично для этих труб изготовление по бесшовной методике. Потом их отпускают для сооружения нефтепроводов и газопроводов. Популярность такого варианта применения продукции из 13ХФА связана с:

- хладостойкостью;

- низкотемпературностью вязко-хрупкого периода;

- отличной сопротивляемостью химическому разложению;

- малой растрескиваемостью;

- стабильностью свойств в широком температурном диапазоне.

Трубы из 13ХФА могут иметь длину 4-12,5 м. Помимо них, из этой стали делают арматуру, включая и различные фланцы. Эта арматура также уходит преимущественно в нефтегазовую отрасль. Такие изделия находят применение и на магистральных, и на технологических коммуникациях.

Допускается также использование их в местностях с очень низкой температурой (для поддержания давления в пласте) и в жарких районах (на добывающих и перекачивающих контурах), а также в трубопроводах внутри добывающих систем.

Обработка и сварка

Для стали 13ХФА типична высокая свариваемость. Но есть и определенные ограничения при такой работе. Помимо ручной дуговой сварки, варить ее можно и автоматически (под слоем защитного флюса). Допускается при использовании стали 13ХФА:

- разрезание механическими приспособлениями в продольном или поперечном сечении;

- ковка;

- инструментальная обработка.

Закалочные структуры при сварке появятся обязательно. Потому следует всячески избегать сильного перегрева, чтобы размер зерен не увеличивался. Сплав следует варить электродами:

- ОММ-5;

- СМ-5;

- ЦМ-7;

- КПЗ-32Р;

- ОМА-2;

- СМ-11;

- УОНИ-13/45.

При сварке под флюсом работать надо на постоянном токе обратной полярности. Недопустимо, чтобы его сила была более 800 А.

Сварочный ток подбирают с учетом марки и сечения электродов. Напряжение в дуге ограничивают уровнем 40 В. Темп сварки составляет от 13 до 30 м (в пересчете на 60 минут). Ковка проводится при температуре от 860 градусов. Сварщики должны сами решать, будут ли они прогревать металл и заниматься его последующей термообработкой. Прихватки должны соответствовать толщине обрабатываемого материала. При самой сварке прихватки до конца переплавляют, чтобы в них не появлялись трещины. Автоматические методики сваривания подразумевают использование заходных и выходных планок.

ЦМ-7 хорошо подходят для скоростной сварки в нижнем положении. При их использовании выделяется достаточно шлаков и газов, чтобы надежно защитить рабочую зону от посторонних воздействий. СМ-11 надо применять, если соединение должно иметь высокую пластичность и ударную вязкость. Еще их рекомендуют для наиболее ответственных конструкций, применяемых при низкой температуре воздуха. Такие электроды серии СМ подразумевают использование переменного либо постоянного электротока обратной полярности.

Такой же ток подается при применении электродов ОМА-2. Они позволяют варить металл в любом возможном положении. Обрабатываемые листы могут иметь толщину от 0,1 до 0,3 см. Перед сваркой показана часовая прокалка металла при 120 градусах. Наконец, если используют УОНИ 13/45, то нужно:

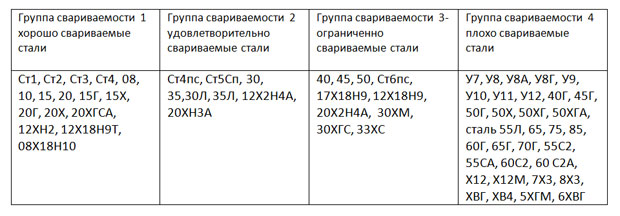

Группы свариваемости сталей

Свариваемость стали - характеристика, указывающая на возможность сварки металла с удовлетворительными механическими свойствами без образования трещин. Разделяют четыре группы свариваемости сталей:

- хорошая свариваемость

- удовлетворительная свариваемость

- ограниченная свариваемость

- плохая свариваемость

Как правило стали с низким содержание углерода обладают хорошей свариваемостью, с высоким содержанием углерода ограниченной или плохой.

Группа свариваемости 1 - хорошо свариваемые стали

Стали, относящиеся к 1 группе могут быть сварены без подогрева и без обязательной последующей термообработки, она применяется только в том случае, если необходимо снять внутренние напряжения металла после сварки.

К хорошо свариваемым относят стали Ст1, Ст2, Ст3, Ст4, сталь 08, 10, 15, 20, стали 15Г, 15Х, 20Г, 20Х, 20ХГСА, 12ХН2, 12Х18Н9Т, 08Х18Н10 и многие другие малоуглеродистые марки сталей.

Группа свариваемости 2 - удовлетворительно свариваемые стали

Стали, которые относят ко 2 группе при сварке в нормальных условиях не склонны к образованию трещин на швах, а также стали которые нуждаются в предварительном подогреве и последующей термообработке для достижения удовлетворительных свойств сварного шва.

К сталям второй группы относят Ст4пс, Ст5Сп, сталь 30, 35,30Л, 35Л, 12Х2Н4А, 20ХН3А.

Группа свариваемости 3 - ограниченно свариваемые стали

Стали 3 группы склонны к образованию трещин на швах. Для предотвращения образования трещин стали 3 группы нагревают, а после сварки термообрабатывают.

К группе с ограниченной свариваемостью относят стали 40, 45, 50 Ст6пс, 17Х18Н9, 12Х18Н9, 20Х2Н4А 30ХМ, 30ХГС, 33ХС.

Группа свариваемости 4 - плохо свариваемые стали

Стали 4 группы свариваются трудно, на швах часто образуются трещины, их необходимо подогревать перед сваркой так в ее процессе. После сварки также требуется термообработка.

К 4 группе относят инструментальные нелегированные стали У7, У8, У8А, У8Г, У9, У10, У11, У12, 40Г, легированная конструкционная сталь 45Г, 50Г, 50Х, 50ХГ, 50ХГА, сталь 55Л, 65, 75, 85, 60Г, 65Г, 70Г, 55С2, 55СА, 60С2, 60 С2А, Х12, Х12М, 7Х3, 8Х3, ХВГ, ХВ4, 5ХГМ, 6ХВГ.

Таблица свариваемости сталей.

Свариваемость различных марок стали

Рассмотрим свариваемость самых распространенных марок стали.

Свариваемость стали 09г2с и Ст3

Стали Ст3 ГОСТ 380-94 и 09г2с ГОСТ 19281-89 относятся к группе 1, для их сварки не требуется нагрева. Сварной шов при соблюдении технологии не склонен к образованию трещин.

Свариваемость Сталей 10 и 20

Сталь 10 и сталь 20 ГОСТ 1050-88 относят к группе свариваемости 1. Детали, изготовленный из указанных марок стали хорошо свариваются без дополнительного подогрева.

Свариваемость Стали 45

Углеродистая сталь 45 ГОСТ 1050-88 относится к группе свариваемости 3. Для сварки эту сталь необходимо подогревать, а после сварки - подвергнуть термообработке.

Обзор стали 20Х13 и ее обработка

Сталь 20Х13 относится к сплавам с содержанием углерода ниже среднего – 0,2% по массе. Это хромсодержащая сталь, обладающая некоторой устойчивостью к ржавлению – стойкость ей придает хром, содержащийся в ней.

Маркер 20Х13 означает, что содержание углерода – 0,2%, хрома – 13%. Количество других примесей, присадок в этом сплаве прямо не указано, но они есть. Сталь 20Х13 представляет собой отсылку к некоторым аналогам с химическим составом, в котором содержание хрома по массе выше 10%. Однако такого количества хрома недостаточно, чтобы 20Х13 считалась полноценной нержавейкой. Хром также придаёт стали ударную вязкость, из-за чего та сложна в резке и сверлении.

Колебания содержания углерода по массе возможны в пределах 1,6-2,5 промилле. В качестве дополнительных примесей – марганец и никель: их содержание не превышает 6 промилле в пересчёте на оба компонента. Удаление же полностью фосфора и серы, делающих любую сталь на основе железа хрупкой и ломкой, требует соблюдения технологий, которые недёшевы в своём применении. В сталях обычного качества содержание фосфора и серы не превышает 0,3 промилле – в пересчёте на обе эти примеси.

Для каждого вида продукции, выпускаемой из стали 20Х13, разработан свой ГОСТ. Твёрдость по Роквеллу – не более 28 единиц (давление, при котором она теряет форму – 5000 земных атмосфер). Плотность 20Х13 – 7,67 г/см3. Температура, при которой сталь 20Х13 белеет и делается мягкой, – за 1500 градусов. Чтобы она полностью расплавилась и начала стекать, потребуется накал в печи не менее 1600 градусов по Цельсию – это и есть температура окончательного плавления. Предел прочности – 157-289 МПа: испытательная нагрузка допускается в этом интервале в зависимости от температуры, до которой нагрета заготовка. Чем выше эта температура, тем меньше предел прочности: при дальнейшем повышении от 600 градусов по Цельсию он ещё больше сокращается (менее 157 МПа на разрыв, слом, надлом с трещинами). Состав 20Х13 магнитится – он относится частично к ферритным сталям (класс мартенситно-ферритный), ферромагнетик.

Свариваемость 20Х13 – ограниченная: примесь хрома образует на поверхности заготовок, сработанных из этого состава, прочную и плотную оксидную пленку, препятствующую свариваемости, поэтому без подогрева до нескольких сот градусов перед сварочным сеансом не обойтись. Термический отжиг перед сваркой потребует по окончании сварочных работ проведения медленного остывания сварных деталей до температуры окружающей среды (вместе с печью). Вручную же сварить детали из состава 20Х13 без предподогрева весьма затруднительно: шов не окажется в полной мере прочным, возможен отрыв заготовок друг от друга в самые ответственные моменты ударно-вибрационной нагрузки.

Дело в том, что подогрев превращает окись в окалину, которая легко осыпается, обнажая неокисленный нижний слой, именно в эти моменты и должны свариваться вместе обе заготовки.

Физические

При нагреве состава 20Х13 от комнатной температуры до 900 градусов значение теплопроводности возрастает с 23 до 28 ватт на метр длины заготовки, нагреваемой на каждый градус Цельсия. Удельная теплоёмкость в интервале температур от 100 до 700 градусов по Цельсию растёт с 461 до 963 джоулей на килограмм веса этой же заготовки, нагреваемой на один такой градус.

Электрическое удельное сопротивление при нагревании с 20 до 700 градусов по Цельсию возрастает начиная с 0,0588 Ом на метр проволоки из стали 20Х13 сечением в 1 мм2. Конечное значение составляет 0,1122 Ом на метр такой же проволочной заготовки.

Механические

Стойкость к коррозии в паре или дистиллированной, речной, озёрной воде – до 100 мкм/год. В почвенной или в морской воде сталь 20Х13 ржавеет до 1 мм/год вглубь. Теоретически 5-миллиметровый лист проржавеет в водопроводной воде полностью за 50 лет, в морской – за 5. Сталь нестойка в большинстве солей, кислот и щелочей: те её активно разрушают, как и сплавы любых железосодержащих марок.

Присадки – никель, хром, марганец – находятся в ряду Бекетова по активности левее водорода, а это значит, что, к примеру, раствор всё той же серной кислоты реагирует с каждым из этих компонентов сплава 20Х13 по отдельности, превращая заготовку в смесь соответствующих солей. Однако протравливание серной кислотой только что полученных заготовок производится, к примеру, перед анодированием.

Технологические

Нормализация 20Х13 осуществляется при температуре чуть больше 1000 градусов. Отпуск – при 600-725, закалка – при 1050. Куют этот состав при 1250 градусах, при остывании же до 850 ковать его прекращают. Сечение толщиной до 15 см медленно охлаждается самостоятельно. Интервал в 15-40 см нуждается в дополнительном отжиге при ковке, при этом допускается однократное переохлаждение.

При термоотпускании заготовки возможно дополнительное охрупчивание сплава – изменяется его фазовое состояние (внутренняя структура кристаллической решётки).

Выпуск

Формование сплава 20Х13 производится по следующему сортаменту: квадратные и круглые пруты, полосовая сталь, стальная лента с толщиной до 1 мм, стальные листы от 0,6 мм, цельные кованые элементы, например, «стрелки» для забора, «подвески» для ворот и калиток, круглая труба от 1/4 до 2 дюймов с толщиной стенок до 10 мм, стальная проволока диаметром разреза от 1 до 6 мм.

Аналоги и заменители

Состав 12Х13 заменяется российским аналогом 14Х17Н2. Для зарубежных марок свойственны следующие изменения.

Немецкий состав DIN

Американский (AISI, SAE, ASTM)

Перед заменой проводят экспертное сравнение в соответствии с пожеланиями заказчика.

Состав 20Х13 применяют для метизов – болты, гайки, прессующие шайбы. Для гроверных шайб такой сплав не подойдёт – он является низкоуглеродистым, и пружинящего эффекта, лежащего в основе шайбы Гровера, не произойдёт. Болты и гайки, плоские шайбы из этого состава отличаются существенной устойчивостью к ржавлению – из-за наличия 13% хрома, значительно приближающего этот сплав к нержавеющим. Для энергетической отрасли сгодится применение сплава в качестве исходного материала к валам моторов и генераторов, лопастей турбин.

Возведение печей бытового назначения возможно из-за принадлежности сплава 20Х13 к числу жаростойких и жаропрочных. Он отлично выдержит температуру, не меняя свои свойства, при которой, к примеру, алюминиевые сплавы давно бы расплавились. И хотя любая марка стали выдерживает нагревание свыше 1300 градусов, не теряя формы, такие сплавы при температуре в несколько сот градусов жары «отпустились» бы, превратившись в «пластилиновую сталь», чрезмерно гибкую и эластичную.

Наконец, состав 20Х13 активно идёт на изготовление конструкций теплоперегонных установок, где производится термический крекинг сырой нефти и перегонка вторсырья, когда-то изготовленного из нефтепродуктов, например, разложение пластиковых бутылок из ПЭТ на вторичные бензомасла: такая сталь выдержит многие тысячи циклов «нагрев-охлаждение», не потеряв свои свойства (теплостойкость).

Обработка

Несмотря на ограниченную свариваемость состава 20Х13, применяются все три типа сварки: ручная дуговая, ручная газовая (ацетилен-кислород-метан), (полу) автоматическая (в инертной среде, например, в атмосфере углекислого газа или аргона). При сваривании в несколько сеансов этапы предподготовки и завершающий повторяются по циклической схеме. Нарушение технологии, пренебрежение подготовкой и поствыдержкой после сварки обернётся непрочностью сварных швов с вытекающими отсюда последствиями. Вначале заготовки размечаются согласно чертежу. Затем они разрезаются строго по этой разметке. Домашние или гаражные условия предполагают использование малогабаритных станков (пильного, фрезерного, а также болгарки). В промышленных же условиях частью конвейерного производства является фрезерная резка или лазерно-плазменное разрезание. Края деталей, по которым накладываются сварные швы, отшлифовываются до металлического блеска. На этом этапе возможные насечки и выбоины полностью удаляются. При необходимости производится обезжиривание их спиртом, ацетоном, бензином высокого качества (высшей степени очистки).

Предварительный прогрев (термообработка) производится с помощью газовой горелки (можно использовать газосварочную) либо при помощи паяльной лампы. На этом этапе полностью исключается попадание воды в сварочный стык. Режимы предпрогрева предусматривают нагрев стали до температуры, при которой она начинает светиться в темноте красноватым свечением. Прогрев и очистив края деталей, сварку производят при помощи точек-прихваток. Затем накладывается основной сварочный шов – по всей длине. На последней стадии, дождавшись остывания только что выполненного стыка (как правило, несколько минут), сбивают и счищают натёкший от электродов шлак. Счистив лишний наплавленный металл с помощью шлифовальной машинки, просматривают только что выполненный стык на «непровар».

В условиях промышленного производства сварных функциональных блоков и узлов может применяться рентгенологическое обследование на непроваренные точки и участки. Если таковые были найдены, то проблемные участки подчищают, подогревают и переваривают (проваривают), пока дефекты не окажутся устранены.

Читайте также: