Свойства легированных сталей таблица

Обновлено: 20.05.2024

В Таблице 1 и 2 приведены параметры прочности на растяжение типичных легированных сталей. Данные Таблицы 1 соответствуют классификации сталей Америки AISI-SAE, а Таблицы 2 — британским стандартам BS. Туда же включены, вместе с параметрами на растяжение и твердостью сталей, и энергии ударов, разрушающих материал. Модули растяжения для всех сталей находятся в пределах 200…207 ГПа, или ГН·м -2 .

Таблица 1. Механические свойства легированных сталей по классификации AISI-SAE

Примечание: Q — закаленная, Т — отпущенная, N — нормально цементованная, А — отожженная.

Таблица 2. Механические свойства легированных сталей по британскому стандарту BS

Примечание: Все свойства указаны для круглого сечения порядка 260 мм и более. Q — закаленная, Т — отпущенная, N — нормально цементованная.

Похожие статьи

Сборка шпоночных, шлицевых и конических соединений

Содержание страницы1. Сборка шпоночных соединений2. Сборка шлицевых соединений3. Сборка конических соединений 1. Сборка шпоночных соединений Шпонки применяют для закрепления на валах или осях механизмов и машин таких деталей, как маховик, зубчатое колесо, шкив. На рис. 1 показаны клиновые, направляющие, призматические, сегментные и тангенциальные шпонки. Для установки шпонок на деталях фрезеруют шпоночные канавки по форме и […]

Испытания производственного оборудования после сборки

Содержание страницы1. Испытания электрооборудования после сборки2. Испытания станка (технологической машины) по нормам на технологическую и геометрическую точность и жесткость Порядок и методы испытания производственного оборудования после сборки изложены в Руководстве по эксплуатации (РЭ) (ГОСТ 2.601-95), которое является частью конструкторской документации, разрабатываемой к станку (технологической машине). РЭ, как правило, состоит из введения и следующих частей: описание […]

Оборудование для дуговой наплавки, напыления и металлизации

Для полуавтоматической и автоматической наплавки в защитных газах, под флюсом и открытой дугой можно использовать стандартное оборудование для сварки этими способами, но в случае больших объемов ремонтновосстановительных работ, особенно в цеховых условиях, лучше применять специализированные наплавочные аппараты (табл. 47). Эти аппараты с соответствующими источниками питания компонуются со стандартным механическим оборудованием и оснасткой (вращателями, кантователями, токарными […]

Добавить комментарий Отменить ответ

Информация на сайте предоставлена для ознакомления, администрация сайта не несет ответственности за использование размещенной на сайте информации.

При использовании данного сайта, вы подтверждаете свое согласие на использование файлов cookie в соответствии с настоящим уведомлением в отношении данного типа файлов. Если вы не согласны с тем, чтобы мы использовали данный тип файлов, то вы должны соответствующим образом установить настройки вашего браузера или не использовать сайт.

Легированная сталь

В современном мире имеется большое количество разновидностей стали. Это один из самых востребованных материалов, который используется практически во всех отраслях промышленности.

Характеристика легированных сталей

Легированная сталь представляет собой сталь, которая кроме обычных примесей оснащена еще и дополнительными добавочными веществами, которые необходимы для того, чтобы она соответствовала тем или иным химическим и физическим требованиям.

Обычная сталь состоит из железа, углерода и примесей, без которых невозможно себе представить данный материал. В легированную сталь добавляются дополнительные вещества, которые получили название легирующих. Они используются для того, чтобы сталь стала обладать такими свойствами, которые необходимы в тех или иных ситуациях.

В большинстве случаев в качестве легирующих элементов к железу, примесям и углероду добавляются: никель, ниобий, хром, марганец, кремний, ванадий, вольфрам, азот, медь, кобальт. Также не редко в таком материале отмечаются такие вещества, как молибден и алюминий. Для придания прочности материалу в большинстве случаев добавляется титан.

Такой вид стали имеет три основные категории. Отношение легированной стали к той или иной группе обусловлено тем, сколько в ней содержится стали и примесей, а также легированных добавок.

Виды легированной стали

Есть три основных вида стали с легирующими элементами:

Она характеризуется тем, что в ней содержится около двух с половиной процентов легирующих дополнительных элементов.

Данный материал имеет в своем составе от 2.5 до 10 процентов легирующих дополнительных веществ.

К данному виду относятся стальные материалы, количество легирующих добавок в которых превышает десяти процентов. Количество этих компонентов в такой стали может достигать пятидесяти процентов.

Назначение легированной стали

Легированную сталь широко применяют в современной промышленности. Она обладает высоким уровнем прочности, что позволяет изготовлять из нее оборудование для резки и рубки металлического проката самых разных видов.

По своему назначению стали легированного типа могут быть представлены большим количеством групп.

Основными из них являются:

- конструкционная легированная сталь,

- инструментальная легированная сталь,

- легированная сталь с особыми химическими и физическими свойствами.

Характеристики легированных сталей могут быть разнообразными. Они их приобретают благодаря соотношению основных элементов. Стали такого типа являются в любом случае более прочными и устойчивыми к образованию коррозии.

Свойства легированной стали

Свойства легированных сталей являются разнообразными. Они главным образом определяются теми добавками, которые применяются в качестве легирующих при производстве отдельных видов стальных материалов.

В зависимости от добавленных легирующих компонентов сталь приобретает следующие качества:

- Прочность. Данное свойство приобретает после добавления в ее состав хрома, марганца, титана, вольфрама.

- Устойчивость к образованию коррозии. Это качество появляется под воздействием хрома, молибден.

- Твердость. Сталь становится боле твердой благодаря хрому, марганцу и другим элементам.

Внимание: Стоит отметить, что для того, чтобы легированная сталь была более прочной и устойчивой к внешнему влиянию окружающей среды необходимое содержание хрома не должно быть менее двенадцати процентов.

Сталь легированного типа при правильном процентном соотношении всех входящий в нее элементов не должна менять свои качестве при температуре нагревания до шестисот градусов Цельсия.

Производство легированной стали.

Марки легированной стали

Марки легированной стали являются различными. Они представлены в большом многообразии. В зависимости от назначения стали определяется ее маркировка.

Сегодня имеется большое количество требований к маркировке легированной стали. Для данного процесса используются цифровые и буквенные обозначения. Сначала при маркировке используются цифры. Они являются показателями того, сколько содержится в том или ином виде легированной стали сотых долей углерода. После цифр стоят буквы, которые являются обозначением того, какие легирующие добавки были использованы при производстве того или иного легированного типа стали.

После букв могут стоять цифры, обозначающие количество легирующего вещества в составе стального материала. Если после обозначения какого-либо легирующего элемента не стоит цифровое обозначение, то его в составе имеется минимальное количество, не достигающее даже одного процента.

Таблица 1. Сопоставление марок стали типа Cm и Fе по международным стандартам ИСО 630-80 и ИСО 1052-82.

| Марки стали | |||

|---|---|---|---|

| Ст | Fe | Ст | Fe |

| СтО | Fe310-0 | Ст4кп | Fe430-A |

| Ст1кп | Ст4пс | Fe430-B | |

| Ст1пс | Ст4сп | Fe430-C | |

| Ст1сп | — | — | Fe430-D |

| Ст2кп | Ст5пс | Fe510-B, Fe490 | |

| Ст2пс | Ст5Гпс | Fe510-B, Fe490 | |

| Ст2сп | Сг5сп | Fe510-C, Fe490 | |

| СтЗкп | Fe360-A | ||

| СтЗпс | Fe360-B | Ст6пс | Fe590 |

| СтЗГпс | Fe360-B | Стбсп | Fe590 |

| СтЗсп | Fe360-C | Fe690 | |

| СтЗГсп | Fe360-C | — | |

| Fe360-D | |||

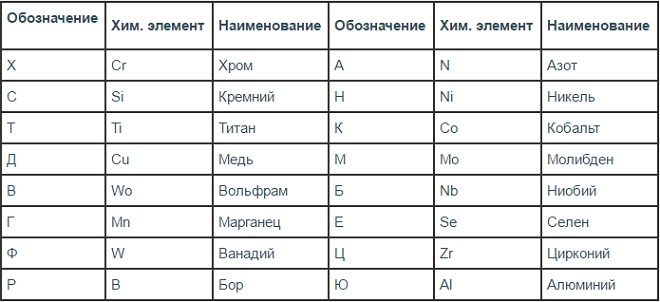

Таблица 2. Условные обозначения легирующих элементов в металлах и сплавах

| Элемент | Символ | Обозначение элементов в марках металлов и сплавов | Элемент | Символ | Обозначение элементов в марках металлов и сплавов | ||

|---|---|---|---|---|---|---|---|

| черные | цветные | черные | цветные | ||||

| Азот | N | А | - | Неодим | Nd | - | Нм |

| Алюминий | А1 | Ю | А | Никель | Ni | - | Н |

| Барий | Ва | - | Бр | Ниобий | Nb | Б | Нп |

| Бериллии | Be | Л | Олово | Sn | - | О | |

| Бор | В | р | - | Осмий | Os | - | Ос |

| Ванадии | V | ф | Вам | Палладий | Pd | - | Пд |

| висмут | Bi | Ви | Ви | Платина | Pt | - | Пл |

| Вольфрам | W | В | - | Празеодим | Pr | - | Пр |

| Гадолиний | Gd | - | Гн | Рений | Re | - | Ре |

| Галлий | Ga | Ги | Ги | Родий | Rh | - | Rg |

| Гафнии | Hf | - | Гф | Ртуть | Hg | - | Р |

| Германий | Ge | - | Г | Рутений | Ru | - | Pv |

| Гольмий | Но | - | ГОМ | Самарий | Sm | - | Сам |

| Диспрозий | Dv | - | ДИМ | Свинец | Pb | - | С |

| Европий | Eu | - | Ев | Селен | Se | К | СТ |

| Железо | Fe | - | Ж | Серебро | Ag | - | Ср |

| Золото | Au | - | Зл | Скандий | Sc | - | С км |

| Индий | In | - | Ин | Сурьма | Sb | - | Cv |

| Иридий | Ir | - | И | Таллий | Tl | - | Тл |

| Иттербий | Yb | - | ИТН | Тантал | Та | - | ТТ |

| Иттрий | Y | - | ИМ | Теллур | Те | - | Т |

| Кадмий | Cd | Кд | Кд | Тербий | Tb | - | Том |

| Кобальт | Co | К | К | Титан | Ti | Т | ТПД |

| Кремний | Si | С | Кр(К) | Т\'лий | Tm | - | ТУМ |

| Лантан | La | - | Ла | Углерод | С | У | - |

| Литий | Li | - | Лэ | Фосфор | P | п | Ф |

| Лютеций | Lu | - | Люн | Хром | Cr | х | Х(Хр) |

| Магний | Mg | Ш | Мг | Церий | Ce | - | Се |

| Марганец | Mn | Г | Мц(Мр) | Цинк | Zn | - | Ц |

| Медь | Cu | Д | М | Цирконий | Zr | Ц | ЦЭВ |

| Молибден | Mo | М | - | Эрбий | Er | - | Эрм |

Статьи по теме

Алкидная эмульсия

Требования защиты окружающей среды вызвали интерес к алкидным эмульсиям. Стабильные эмульсии можно получить из большинства алкидов при условии, что вязкость смол не слишком большая и прилагаемых сдвиговых сил достаточно для эмульгирования.

Характеристики нержавейки

В современном мире нержавеющая сталь является незаменимым материалом при производстве разных разновидностей изделий. Она применяется в пищевой, медицинской, металлургической и военной промышленности.

Марки нержавеющей стали

В начале прошлого столетия специалистам в области металлургической промышленности удалось заметить, что взаимодействие хрома и кислорода является лучше, чем с железом.

Стали и сплавы легированные (ГОСТ 4543-71)

Стали легированные — железоуглеродистые материалы, которые кроме обычных примесей (марганца, кремния, серы и фосфора) содержат ряд элементов, специально вводимых в сталь при ее выплавке для получения заданных свойств. Эти элементы называют легирующими. В качестве легирующих элементов чаще всего добавляют в сплавы никель, хром, вольфрам, молибден, титан, ванадий, алюминий, медь, кобальт, бор. Кремний и марганец, если они специально введены в сталь, также являются легирующими элементами. При этом содержание кремния должно быть выше 0,5%, а марганца — выше 0,8%. Подавляющая часть легированных сталей содержит два или несколько легирующих элементов, так как совместное их действие значительнее влияет на изменение свойств сталей, чем действие одного элемента, даже если он вводится в большом количестве.

Название легированных сталей определяется основными легирующими элементами, входящими в их состав, например: хромистая, хромомарганцовая, хромоникелевая, хромоникельмолибденовая и т. п.

Влияние легирующих элементов на свойства стали зависит от их количества, местоположения в структуре и содержания углерода. Все легирующие элементы в том или ином количестве способны растворяться в кристаллической решетке феррита, образуя при этом, так называемый, легированный феррит. По отношению к углероду легирующие элементы можно разделить на две группы:

- первая группа — элементы, способные создавать с углеродом стойкие химические соединения — карбиды; к ним относятся титан, ванадий, вольфрам, молибден, хром, марганец и ниобий;

- вторая группа — элементы, не образующие карбиды; в их число входят кремний, алюминий, никель, медь, кобальт. Эти элементы содержатся в легированных сталях в виде твердого раствора в феррите.

Карбидообразующие элементы, растворенные в феррите, искажают его кристаллическую решетку, упрочняют феррит, уменьшают теплопроводность и электропроводность стали. Карбиды отличаются весьма высокой твердостью (70÷75 HRC) и износостойкостью, но обладают значительной хрупкостью. Они играют весьма важную роль в инструментальных сталях.

После термической обработки (закалки, отпуска) улучшаются механические свойства легированных сталей, но в изделиях малых сечений их свойства мало отличаются от механических свойств углеродистой стали. В изделиях крупных сечений (свыше 15 мм) механические свойства легированных сталей — предел текучести σт, относительное сужение Ψ и ударная вязкость ан — значительно выше, чем углеродистых. Эго объясняется малой критической скоростью закалки легированных сталей, а следовательно, лучшей их прокаливаемостью. После термической обработки у них образуются более мелкое зерно и дисперсные структуры. Большая прокаливаемость и малая критическая скорость закалки позволяют закаливать эти стали в менее резких охладителях, к которым относится масло и воздух, что способствует уменьшению деформации деталей и уменьшению возможности образования трещин. Поэтому легированные стали применяют для изготовления деталей малого сечения со сложной геометрической формой. Без термической обработки эти стали использовать нецелесообразно. Прокаливаемость возрастает с увеличением в стали марганца, хрома, бора, никеля и молибдена. Конкретному сечению стали должно соответствовать определенное количество легирующих элементов, иначе ухудшаются такие ее технологические свойства, как обработка резанием, свариваемость и др. Если содержание хрома или марганца превышает 1%, увеличивается порог хладноломкости стали или критической температуры хрупкости ( температуры перехода металла от вязкого разрушения к хрупкому и наоборот). Поэтому содержание легирующих элементов должно быть минимальным, обеспечивающим необходимую сквозную прокаливаемость для конкретного сечения детали и условий охлаждения при закалке.

Никель повышает сопротивление стали хрупкому разрушению, увеличивает пластичность и вязкость, уменьшает чувствительность к концентраторам напряжений и понижает температуру порога хладноломкости. Поскольку никель дорогой металл, то его вводят в конструкционные стали в сочетании с хромом и другими элементами в предельно малых количествах.

После отпуска легированная сталь обладает более высокой прочностью и твердостью, но меньшей пластичностью вязкостью, чем углеродистая. Молибден и вольфрам повышают прокаливаемость и устойчивость стали против отпуска, способствуют образованию мелкозернистой структуры. Особое влияние молибден оказывает на цементированную сталь, так как повышает твердость и прокаливаемость цементированного слоя. Кремний при изотермической закалке обеспечивает высокую вязкость и пониженную чувствительность стали к надрезу. В отожженном и нормализованном состоянии легированная сталь имеет более высокую прочность, но меньшую пластичность, чем углеродистая.

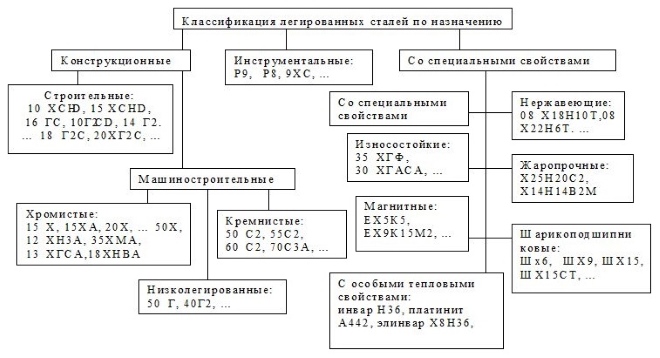

В зависимости от области применения легированые стали подразделяют на три группы: конструкционные стали, предназначенные для изготовления деталей машин и конструкций; инструментальные стали, используемые для производства режущих и измерительных инструментов, штампов и пресс-форм; стали и сплавы с особыми физическими и химическими свойствами — коррозионностойкие, жаростойкие, жаропрочные, магнитомягкие, магнитотвердые, с заданным коэффициентом теплового расширения и др.

В зависимости от содержания вредных примесей различают качественную легированную сталь (не более 0,035% серы также и фосфора), высококачественную — А (не более 0,025% серы также и фосфора ), особовысококачественную — Ш (до 0,015% серы и до 0,025% фосфора). Буква Ш ставится через дефис в конце марки стали, например ЗОХГС-Ш, ЗОХГСА-Ш.

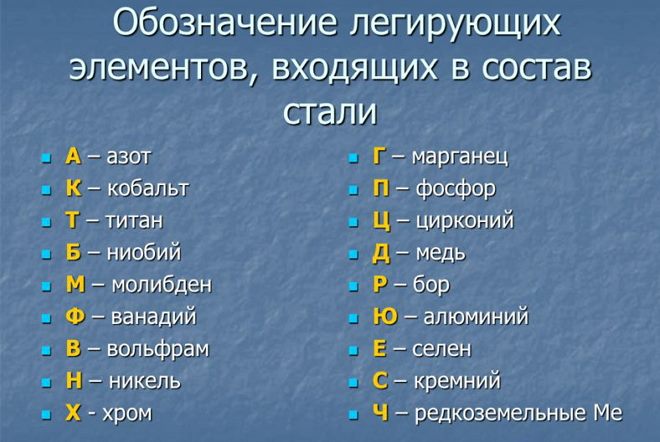

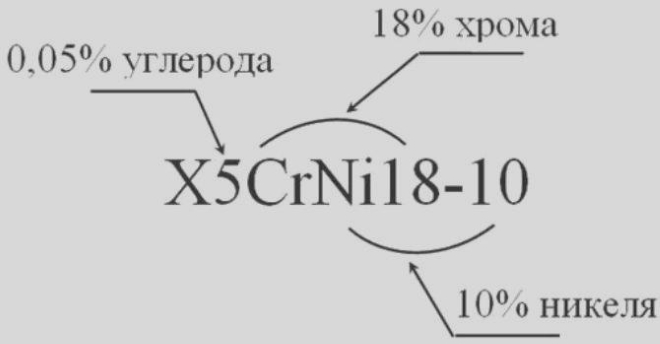

В обозначение марок легированных сталей (ГОСТ 4543-71) входят заглавные буквы русского алфавита, соответствующие определенным химическим элементам, содержащимся в стали, и цифры, обозначающие количество легирующих элементов и углерода (табл. 1).

Первые одна или две цифры (слева) характеризуют среднее содержание углерода: одна цифра — в десятых долях процента, две цифры — в сотых долях. В марках некоторых инструментальных легированных сталей с содержанием углерода около 1% цифра не ставится. Цифры после букв означают приблизительное содержание легирующих элементов в целых процентах. При содержании легирующего элемента до 1,5% цифра после буквы может не проставляться (это делается в исключительных случаях). Например, 40Х означает хромистую легированную конструкционную сталь, содержащую 0,4% углерода и около 1% хрома; 15Н2М — конструкционную легированную никельмолибденовую сталь с содержанием 0,15% углерода, 2% никеля и до 1% молибдена.

Маркировка высококачественных сталей отличается наличием буквы А, проставляемой в конце марки. Например, 18Х2Н4МА означает хромоникельмолибденовую конструкционную легированную высококачественную сталь с содержанием 0,18% углерода, 2% хрома, 4% никеля и до 1% молибдена; 38Х2МЮА — хромоалюминиевую конструкционную высококачественную сталь, имеющую в своем составе 0,38% углерода, 2% хрома, до 1% молибдена и до 1% алюминия. Буква А не ставится в обозначении высококачественных инструментальных легированных сталей и сплавов с особыми свойствами. Например, 8Х4ВЗМЗФ2 — инструментальная легированная сталь для режущего и измерительного инструмента (0,8% углерода, 4% хрома, 3% вольфрама, 3% молибдена и 2% ванадия).

Иногда в обозначении марок сталей в начале ставятся буквы, указывающие области их применения: А — автоматные стали повышенной обрабатываемости резанием (А 12, А35), Ш — шарикоподшипниковые стали (ШХ15, ШХ9), Р — быстрорежущие стали (Р18, Р6М5К5), Св — сварочные и наплавочные стали и сплавы (Св-12ГС, Св-08ХН2ГМТА). Особое внимание следует обратить на букву А, которая может содержаться в начале обозначения марки стали, в середине и в конце. Если буква А стоит, в начале марки, она указывает область применения стали (автоматная конструкционная сталь повышенной и высокой обрабатываемости резанием, например А40ХЕ); если в конце марки, значит сталь высококачественная (например 20Х2Н4А); буква А, стоящая в середине марки, означает азот, например 10Х14АП5. Стали, предназначенные для специального производства (исследуемые или пробные), часто маркируют условно, например, по месту их выплавки: Э — «Электросталь», 3 — Златоустовский металлургический комбинат, Д — завод «Днепроспецсталь» — ЭИ868, ЭП48, ЗИ, ДИ (И — значит исследовательская, П — пробная).

Легированные стали: классификация и маркировка

Легированная сталь — это сталь, содержащая специальные легирующие добавки, которые позволяют в значительной степени менять ряд ее механических и физических свойств. В данной статье мы разберемся, что из себя представляет классификация легированных сталей, а также рассмотрим их маркировку.

Круглый прокат из легированной стали

Классификация легированных сталей

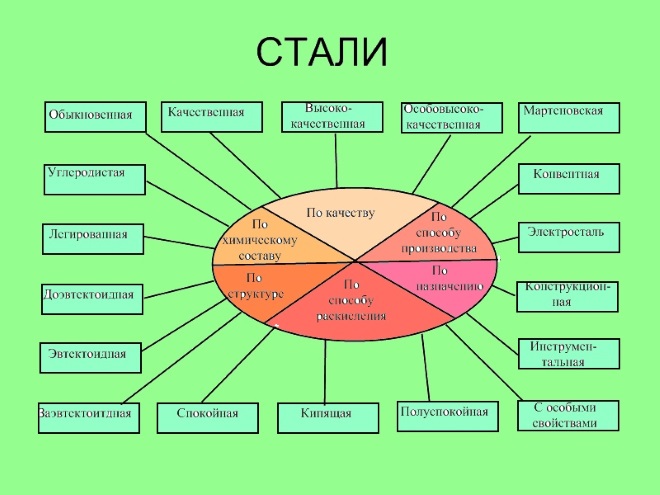

По содержанию в составе стали углерода идет разделение на:

- (до 0,25% углерода);

- среднеуглеродистые стали (до 0,25% до 0,65% углерода); (более 0,65% углерода).

В зависимости от общего количества в их составе легирующих элементов, которые содержит легированная сталь, она может принадлежать к одной из трех категорий:

- низколегированная (не более 2,5%);

- среднелегированная (не более 10%);

- высоколегированная (от 10% до 50%).

Свойства, которыми обладают легированные стали, определяет и их внутренняя структура. Поэтому признаку классификация легированных сталей подразумевает разделение на следующие классы:

- доэвтектоидные — в составе присутствует избыточный феррит;

- эвтектоидные — сталь имеет перлитную структуру;

- заэвтектоидные — в их структуре присутствует вторичные карбиды;

- ледебуритные — в структуре присутствует первичные карбиды.

По своему практическому применению легированные конструкционные стали могут быть: конструкционные (подразделяются на машиностроительные или строительные), инструментальные, а также стали с особыми свойствами.

Назначение конструкционных легированных сталей:

- Машиностроительные — служат для производства деталей всевозможных механизмов, корпусных конструкции и тому подобного. Отличаются тем, что в подавляющем большинстве случаев проходят термическую обработку.

- Строительные — чаще всего используются при изготовлении сварных металлоконструкций и термической обработке подвергаются в редких случаях.

Классификация машиностроительных легированных сталей выглядит следующим образом.

- активно используются для производства деталей, предназначенных для работы в сфере энергетики (например, комплектующие паровых турбин), а также из них делают особо ответственный крепеж. В качестве легирующих добавок в них используют хром, молибден, ванадий. Жаропрочные относятся к среднеуглеродистым, среднелегированным, перлитным сталям.

- Улучшаемые (из категорий среднеуглеродистых, низко- и среднелегированных) стали, при производстве которых используют закалку, применяются для изготовления сильно нагруженных деталей, испытывающих нагрузки переменного характера. Отличаются чувствительностью к концентрации напряжения в рабочей детали.

- Цементуемые (из категорий низкоуглеродистых, низко- и среднелегированных) стали, как можно понять по названию, подвергаются цементации и следующей после нее закалке. Их применяют для изготовления всевозможных шестерен, валов и других похожих по назначению деталей.

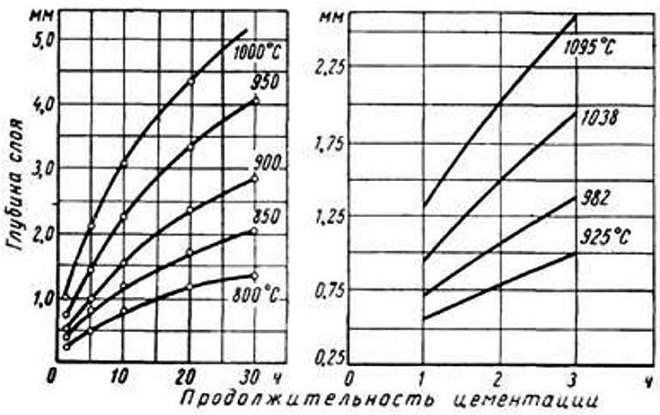

Зависимость толщины цементованного слоя от температуры и времени обработки

Классификация строительных легированных сталей подразумевает их разделение на следующие виды:

- Массовая — низколегированные стали в виде труб, фасонного и листового проката.

- Мостостроительная — для автомобильных и ж/д мостов.

- Судостроительная хладостойкая, нормальная и повышенной прочности — хорошо противостоит хрупкому разрушению.

- Судостроительная хладостойкая высокой прочности — для сварных конструкций, которым предстоит работать в условиях низких температур.

- Для горячей воды и пара — допускается рабочая температура до 600 градусов.

- Низкоопущенные высокой прочности — применяются в авиации, чувствительны к концентрации напряжений.

- Повышенной прочности с применением карбонитритного упрочнения, создающим мелкозернистую структуру стали.

- Высокой прочности с применением карбонитритного упрочнения.

- Упрочненные прокаткой при температуре 700-850 градусов.

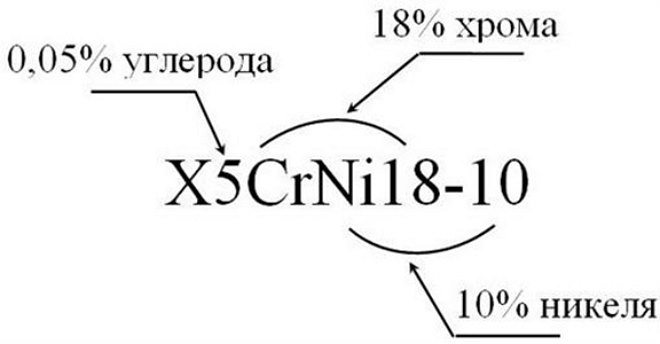

Применение инструментальных легированных сталей

Инструментальная легированная сталь широко используется при производстве разнообразного инструмента. Но помимо явного превосходства над углеродистой сталью в плане твердости и прочности, у легированной стали есть и слабая сторона — более высокая хрупкость. Поэтому для инструмента, который активно подвергается ударным нагрузкам, такие стали не всегда подходят. Тем не менее при производстве огромного перечня режущего, ударно-штампового, измерительного и прочего инструмента именно инструментальные легированные стали остаются незаменимыми.

Отдельно можно отметить быстрорежущую сталь, отличительными особенностями которой являются крайне высокая твердость и красностойкость до температуры 600 градусов. Такая сталь способна выдерживать нагрев при высокой скорости резания, что позволяет увеличить скорость работы металлообрабатывающего оборудования и продлить срок его службы.

К отдельной категории относятся легированные конструкционные стали, наделенные особыми свойствами: нержавеющие, с улучшенными электрическими и магнитными характеристиками. От того, какие элементы, а также в каких количествах преимущественно содержатся в них, они могут быть хромистыми, никелевыми, хромоникельмолибденовыми. Также они делятся на трех-, четырех- и более компонентные по числу содержащихся в них легирующих добавок.

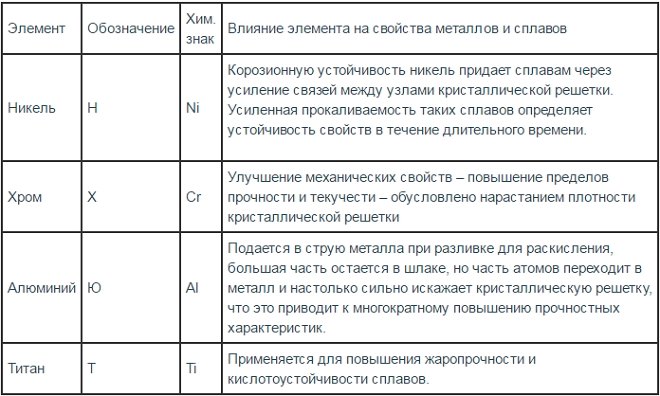

Легирующие элементы и их влияние на свойства сталей

Маркировка легированных сталей указывает на то, какие добавки в ней содержатся, а также на их количественное значение. Но также важно знать и то, какое именно влияние на свойства металла оказывает каждый из этих элементов в отдельности.

Добавка хрома увеличивает коррозионную стойкость, повышает прочность и твердость, является основным компонентом при создании нержавеющей стали.

Добавление никеля повышает пластичность, вязкость стали и коррозионную стойкость.

Титан уменьшает зернистость внутренней структуры, повышая прочность и плотность, улучшает обрабатываемость и коррозионную стойкость.

Присутствие ванадия уменьшает зернистость внутренней структуры, что повышает текучесть и порог прочности на разрыв.

Добавка молибдена дает возможность улучшить прокаливаемость, повысить коррозионную устойчивость и снизить хрупкость.

Вольфрам повышает твердость, не дает зернам увеличиваться при нагреве и снижает хрупкость при отпуске.

При содержании до 1-15% кремний повышает прочность, сохраняя вязкость. При увеличении процента содержания кремния повышается магнитопроницаемость и электросопротивление. Также данный элемент увеличивает упругость, стойкость к коррозии и сопротивляемость к окислению, но также повышает хрупкость.

Введение кобальта увеличивает ударопрочность и жаропрочность.

Добавление алюминия способствует повышению окалиностойкости.

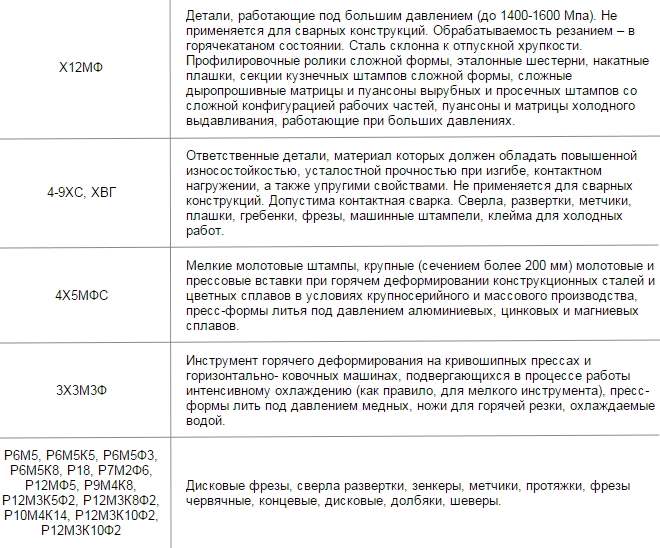

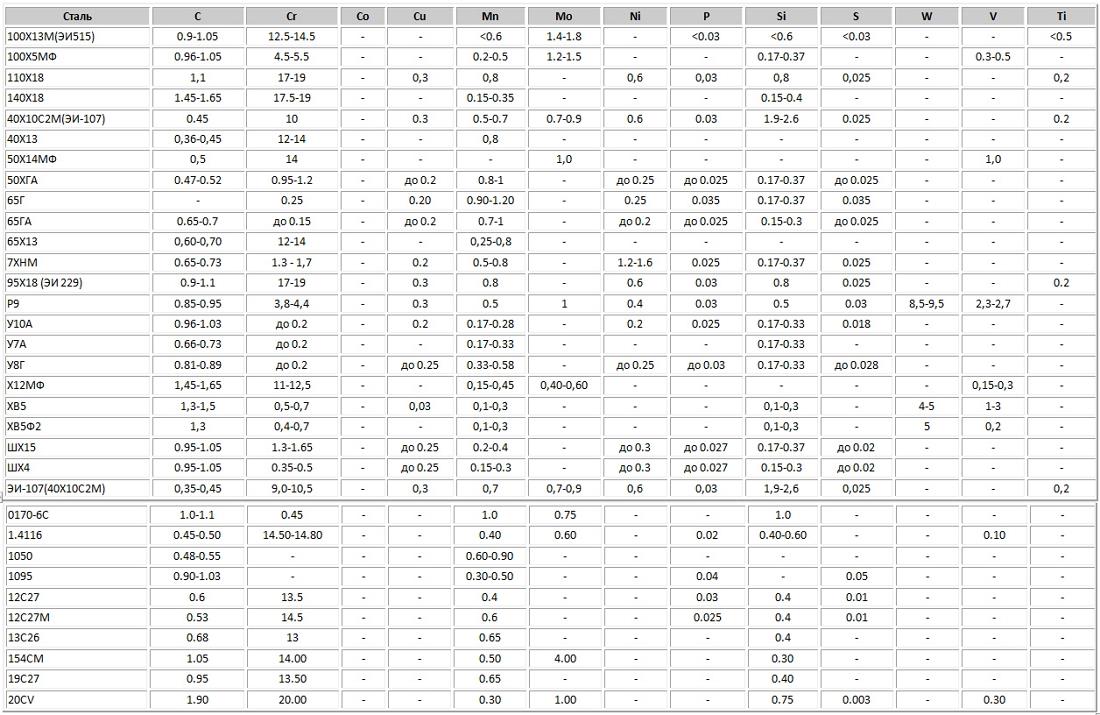

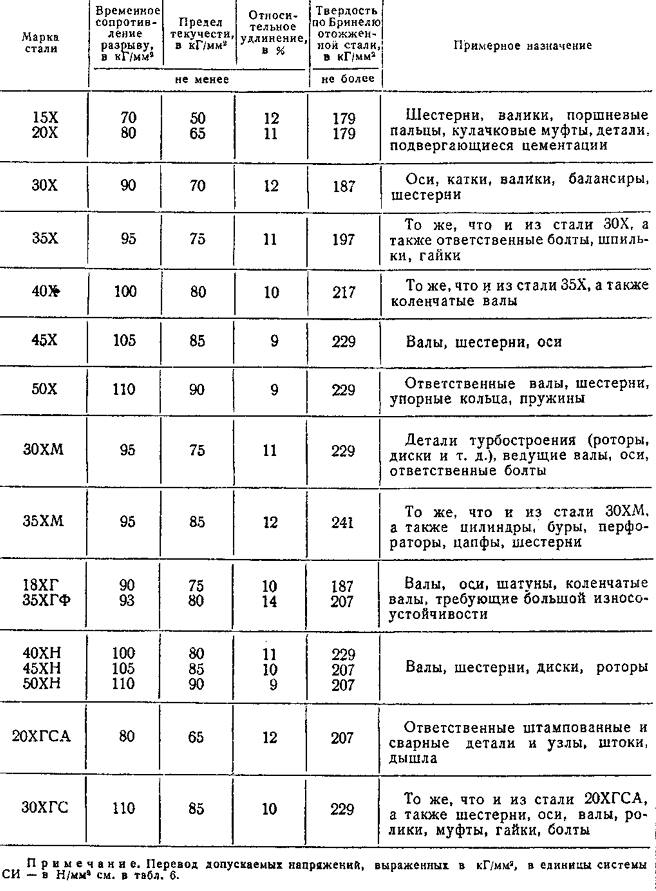

Таблица назначения некоторых видов стали

Отдельно стоит упомянуть примеси и их влияние на свойства сталей. Любая сталь всегда содержит технологические примеси, так как полностью удалить их из состава стали чрезвычайно трудно. К такого рода примесям относятся углерод, серу, марганец, кремний, фосфор, азот и кислород.

Оказывает на свойства стали очень значительное влияние. Если его содержится до 1,2%, то углерод способствует повышению твердости, прочности, предела текучести металла. Превышение указанного значения способствует тому, что начинает значительно ухудшаться не только прочность, но и пластичность.

Если количество марганца не превышает 0,8%, то он считается технологической примесью. Он призван повысить степень раскисления, а также противостоять негативному влиянию серы на сталь.

При превышении содержания серы выше 0,65% механические свойства стали существенно снижаются, речь идет об уменьшении уровня пластичности, коррозионной стойкости, ударной вязкости. Также высокое содержание серы негативно влияет на свариваемость стали.

Даже незначительное превышение содержания фосфора выше необходимого уровня чревато повышением хрупкости и текучести, а также снижением вязкости и пластичности стали.

Азот и кислород

При превышении определенных количественных значений в составе стали вкрапления данных газов повышают хрупкость, а также способствуют понижению ее выносливости и вязкости.

Слишком большое содержание водорода в стали ведет к увеличению ее хрупкости.

Маркировка легированных сталей

К категории легированных относится большое разнообразие сталей, что и вызвало необходимость в систематизации их буквенно-цифрового обозначения. Требования к их маркировке оговаривает ГОСТ 4543-71, согласно которому сплавы, наделенные особыми свойствами, обозначаются маркировкой, где на первой позиции стоит буква. По этой букве как раз и можно определить, что сталь по своим свойствам относится к определенной группе.

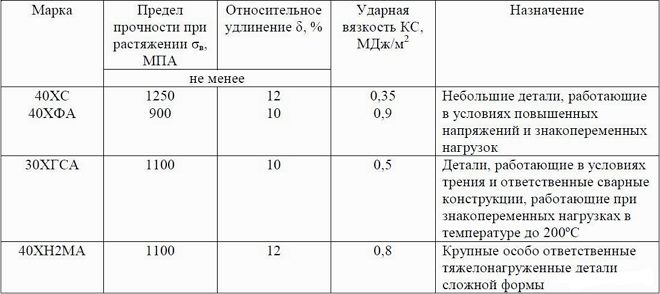

Пример расшифровки маркировки легированной стали

Так, если маркировка легированных сталей начинается с букв «Ж», «Х» или «Е» — перед нами сплав нержавеющей, хромистой или магнитной группы. Сталь, которая относится к нержавеющей хромоникелевой группе, обозначается буквой «Я» в ее маркировке. Сплавы, относящиеся к категории шарикоподшипниковых и быстрорежущих инструментальных, обозначаются буквами «Ш» и «Р».

Стали, относящиеся к легированным, могут принадлежать к категории высококачественных, а также особо высококачественных. В таких случаях в конце их марки ставится буква «А» или «Ш» соответственно. Стали, которые обладают обычным качеством, таких обозначений в своей маркировке не имеют. Специальное обозначение также имеют сплавы, которые получены прокатным методом. В таком случае в маркировке присутствует буква «Н» (нагартованный прокат) или «ТО» (термически обработанный прокат).

Точный химический состав любой легированной стали можно посмотреть в нормативных документах и справочной литературе, но получить такую информацию позволяет и умение разбираться в ее маркировке. Первая цифра позволяет понять, сколько углерода (в сотых долях процента) содержит легированная сталь. После этой цифры в марке перечисляются буквенные обозначения легирующих элементов, которые содержатся дополнительно.

Обозначение легирующих элементов в маркировке стали

После каждой такой буквы проставляется количественное содержание указанного элемента. Выражается это содержание в целых долях. После буквы, обозначающей элемент, может не стоять никакой цифры. Означает это то, что его содержание в стали не превышает 1,5%. Государственный стандарт 4543-71 регламентирует обозначение легирующих добавок, входящих в состав легированной стали: А — Азот, Б — Ниобий, В —Вольфрам, Г — Марганец, Д — Медь, К — Кобальт, М — Молибден, Н — Никель, П — Фосфор, Р — Бор, С — Кремний, Т — Титан, Ц — Цирконий, Ф — Ванадий, Х — Хром, Ю — Алюминий.

Использование легированных сталей

Сегодня сложно найти сферу жизни и деятельности, в которых бы не использовалась легированная сталь. Из инструментальных и конструкционных сталей производится практически любой инструмент: резцы, фрезы, штампы, измерительные устройства, шестерни, пружины, подвески, растяжки и многое другое. Нержавеющие легированные стали активно используются и в быту, из них изготавливают посуду, корпуса и другие элементы многих видов бытовой техники.

Легированные стали по причине их высокой стоимости используются только для производства самых ответственных конструкций и деталей, где изделия из других металлов просто не смогут выполнить возложенные на них задачи.

Марки стали – таблица с маркировкой и расшифровкой

Любому специалисту, имеющему дело с металлом, знакомо понятие «марки стали». Расшифровка маркировки стальных сплавов дает возможность получить представление об их химическом составе и физических характеристиках. Разобраться в данной маркировке, несмотря на ее кажущуюся сложность, достаточно просто – важно только знать, по какому принципу она составляется.

Редкое производство обходится без стали, поэтому разбираться в его марках крайне важно

Обозначают сплав буквами и цифрами, по которым можно точно определить, какие химические элементы в нем содержатся и в каком количестве. Зная это, а также то, как каждый из таких элементов может влиять на готовый сплав, можно с высокой степенью вероятности определить, какие именно технические характеристики свойственны определенной марке стали.

Виды сталей и особенности их маркировки

Сталь представляет собой сплав железа с углеродом, при этом содержание последнего в ней составляет не более 2,14%. Углерод придает сплаву твердость, но при его избытке металл становится слишком хрупким.

Одним из важнейших параметров, по которому стали делят на различные классы, является химический состав. Среди сталей по данному критерию выделяют легированные и углеродистые, последние подразделяются на мало- (углерода до 0,25%), средне- (0,25–0,6%) и высокоуглеродистые (в них содержится больше 0,6% углерода).

Включая в состав стали легирующие элементы, ей можно придать требуемые характеристики. Именно таким образом, комбинируя вид и количественное содержание добавок, получают марки, обладающие улучшенными механическими свойствами, коррозионной устойчивостью, магнитными и электрическими характеристиками. Конечно, улучшать характеристики сталей можно и при помощи термообработки, но легирующие добавки позволяют делать это более эффективно.

По количественному составу легирующих элементов различают низко-, средне- и высоколегированные сплавы. В первых легирующих элементов не более 2,5%, в среднелегированных – 2,5–10%, в высоколегированных – более 10%.

Классификация сталей осуществляется и по их назначению. Так, выделяют инструментальные и конструкционные виды, марки, отличающиеся особыми физическими свойствами. Инструментальные виды используются для производства штамповых, мерительных, а также режущих инструментов, конструкционные – для выпуска продукции, применяемой в строительстве и сфере машиностроения. Из сплавов, отличающихся особыми физическими свойствами (также называемых прецизионными), изготавливают изделия, которые должны обладать особыми характеристиками (магнитными, прочностными и др.).

Классификация сталей по назначению

Стали противопоставляются друг другу и по особым химическим свойствам. К сплавам данной группы относятся нержавеющие, окалиностойкие, жаропрочные и др. Что характерно, нержавеющие стали могут быть коррозионностойкими и нержавеющими пищевыми – это разные категории.

Кроме полезных элементов, сталь включает и вредные примеси, к основным из которых относятся сера и фосфор. В ней также находятся газы в несвязанном состоянии (кислород и азот), что негативно отражается на ее характеристиках.

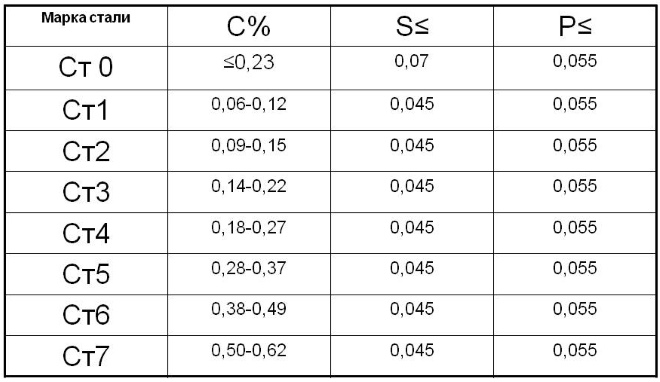

Если рассматривать основные вредные примеси, то фосфор увеличивает хрупкость сплава, особенно сильно проявляющуюся при низких температурах (так называемая хладноломкость), а сера вызывает появление трещин в металле, нагретом до высокой температуры (красноломкость). Фосфор, ко всему прочему, значительно уменьшает пластичность нагретого металла. По количественному содержанию этих двух элементов выделяют стали обыкновенного качества (не более 0,06–0,07% серы и фосфора), качественные (до 0,035%), высококачественные (до 0,025%) и особовысококачественные (сера – до 0,015%, фосфор – до 0,02%).

Маркировка сталей также указывает на то, в какой степени из их состава удален кислород. По уровню раскисления выделяют стали:

- спокойного типа, обозначаемые буквосочетанием «СП»;

- полуспокойные – «ПС»;

- кипящие – «КП».

О чем говорит маркировка сталей

Расшифровать марку стали довольно просто, необходимо только владеть определенными сведениями. Конструкционные стали, обладающие обыкновенным качеством и не содержащие легирующих элементов, маркируют буквосочетанием «Ст». По цифре, идущей после букв в названии марки, можно определить, сколько в таком сплаве углерода (исчисляется в десятых долях процента). За цифрами могут идти буквы «КП»: по ним становится ясно, что данный сплав не до конца прошел процесс раскисления в печи, соответственно, он относится к категории кипящего. Если название марки не содержит таких букв, то сталь соответствует категории спокойной.

Химический состав углеродистых конструкционных сталей обыкновенного качества

Конструкционная нелегированная сталь, относящаяся к категории качественных, имеет в своем обозначении две цифры, по ним определяют среднее содержание в ней углерода (исчисляется в сотых долях процента).

Прежде чем приступить к рассмотрению марок тех сталей, которые включают легирующие добавки, следует разобраться в том, как данные добавки обозначаются. Маркировка легированных сталей может включать такие буквенные обозначения:

Список используемых легирующих добавок

Обозначение сталей с легирующими элементами

Как сказано выше, классификация сталей с легирующими элементами включает несколько категорий. Маркировка легированных сталей составляется по определенным правилам, знание которых позволяет достаточно просто определить категорию конкретного сплава и основную область его применения. В начальной части названий таких марок находятся цифры (две или одна), показывающие содержание углерода. Две цифры указывают на его среднее содержание в сплаве в сотых долях процента, а одна – в десятых. Есть и стали, не имеющие в начале названия марки цифр. Это означает, что углерод в этих сплавах содержится в пределах 1%.

Пример маркировки легированной стали

Буквы, которые можно увидеть за первыми цифрами названия марки, указывают на то, из чего состоит данный сплав. За буквами, дающими информацию о том или ином элементе в его составе, могут стоять или не стоять цифры. Если цифра есть, то по ней определяется (в целых процентах) среднее содержание указанного буквой элемента в составе сплава, а если цифры нет, значит, данный элемент содержится в пределах от 1 до 1,5%.

В конце маркировки отдельных видов сталей может стоять буква «А». Это говорит о том, что перед нами высококачественная сталь. К таким маркам могут относиться и углеродистые стали, и сплавы с легирующими добавками в своем составе. Согласно классификации, к данной категории сталей причисляются те, в которых сера и фосфор составляют не более 0,03%.

Примеры маркировки сталей различных видов

Определение марки стали и причисление сплава к определенному виду – это задача, которая не должна вызывать никаких проблем у специалиста. Не всегда под рукой есть таблица, в которой дается расшифровка названий марок, но разобраться с этим помогут примеры, которые приведены ниже.

Содержание элементов в распространенных марках стали (нажмите для увеличения)

Конструкционные стали, не содержащие легирующих элементов, обозначаются буквосочетанием «Ст». Цифры, стоящие следом, – это содержание углерода, исчисляемое в сотых долях процента. Несколько иначе маркируются низколегированные конструкционные стали. К примеру, в стали марки 09Г2С 0,09% углерода, а легирующие добавки (марганец, кремний и др.) содержатся в ней в пределах 2,5%. Очень похожие по своей маркировке 10ХСНД и 15ХСНД отличаются разным количеством углерода, а доля каждого легирующего элемента в них составляет не больше 1%. Именно поэтому после букв, обозначающих каждый легирующий элемент в таком сплаве, не стоит никаких цифр.

20Х, 30Х, 40Х и др. – так маркируются конструкционные легированные стали, преобладающим легирующим элементом в них является хром. Цифра в начале такой марки – это содержание углерода в рассматриваемом сплаве, исчисляемое в сотых долях процента. За буквенным обозначением каждого легирующего элемента может быть проставлена цифра, по которой и определяют его количественное содержание в сплаве. Если ее нет, то указанного элемента в стали содержится не больше 1,5%.

Можно рассмотреть пример обозначения хромокремнемарганцевой стали 30ХГСА. Она, согласно маркировке, состоит из углерода (0,3%), марганца, кремния, а также хрома. Каждого из данных элементов в ней содержится в границах 0,8–1,1%.

Как расшифровать маркировку сталей?

Чтобы расшифровка обозначения различных видов сталей не вызывала затруднений, следует хорошо знать, какими они бывают. Отдельные категории сталей имеют особенную маркировку. Их принято обозначать определенными буквами, что позволяет сразу понять и назначение рассматриваемого металла, и его ориентировочный состав. Рассмотрим некоторые из таких марок и разберемся в их обозначении.

Свойства и назначение конструкционных легированных сталей

Конструкционные стали, специально предназначенные для изготовления подшипников, можно узнать по букве «Ш», данная литера ставится в самом начале их маркировки. После нее в названии марки идет буквенное обозначение соответствующих легирующих добавок, а также цифры, по которым узнают количественное содержание этих добавок. Так, в сталях марок ШХ4 и ШХ15, кроме железа с углеродом, содержится хром в количестве 0,4 и 1,5%, соответственно.

Буквой «К», которая стоит после первых цифр в названии марки, сообщающих о количественном содержании углерода, обозначают конструкционные нелегированные стали, используемые для производства сосудов и паровых котлов, работающих под высоким давлением (20К, 22К и др.).

Качественные легированные стали, которые обладают улучшенными литейными свойствами, можно узнать по букве «Л», стоящей в самом конце маркировки (35ХМЛ, 40ХЛ и др.).

Некоторую сложность, если не знать особенностей маркировки, может вызвать расшифровка марок строительной стали. Сплавы данной категории обозначают буквой «С», которую ставят в самом начале. Цифры, следующие за ней, указывают на минимальный предел текучести. В таких марках также используются дополнительные буквенные обозначения:

- литера Т – термоупрочненный прокат;

- буква К – сталь, отличающаяся повышенной коррозионной устойчивостью;

- литера Д – сплав, характеризующийся повышенным содержанием меди (С345Т, С390К и др.).

Нелегированные стали, относящиеся к категории инструментальных, обозначают буквой «У», она проставляется в начале их маркировки. Цифра, идущая за данной буквой, выражает количественное содержание углерода в рассматриваемом сплаве. Стали данной категории могут быть качественными и высококачественными (их можно определить по букве «А», она проставляется в конце названия марки). В их маркировке может содержаться буква «Г», что означает повышенное содержание марганца (У7, У8, У8А, У8ГА и др.).

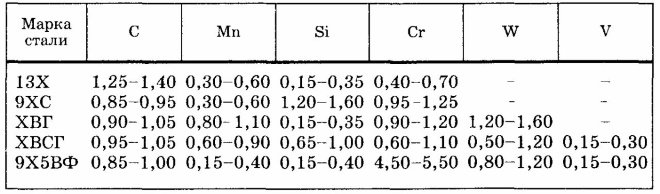

Инструментальные стали, содержащие легирующие элементы в своем составе, маркируются аналогично с легированными конструкционными (ХВГ, 9ХВГ и др.).

Состав легированных инструментальных сталей (%)

Маркировка тех сталей, которые входят в категорию быстрорежущих, начинается с буквы «Р», за которой идут цифры, указывающие на количественное содержание вольфрама. В остальном марки таких сплавов называются по стандартному принципу: буквы, обозначающие элемент, и, соответственно, цифры, отражающие его количественное содержание. В обозначении таких сталей не указывается хром, так как его стандартное содержание в них составляет около 4%, а также углерод, количество которого пропорционально содержанию ванадия. Если количество ванадия превышает 2,5%, то его буквенное обозначение и количественное содержание проставляют в самом конце маркировки (З9, Р18, Р6М5Ф3 и др.).

Влияние некоторых добавок на свойства стали

По-особому маркируются нелегированные стали, относящиеся к категории электротехнических (их еще часто называют чистым техническим железом). Невысокое электрическое сопротивление таких металлов обеспечивается за счет того, что их состав характеризуется минимальным содержанием углерода – менее 0,04%. В обозначении марок таких сталей нет букв, только цифры: 10880, 20880 и др. Первая цифра указывает на классификацию по типу обработки: горячекатаная или кованная – 1, калиброванная – 2. Вторая цифра связана с категорией коэффициента старения: 0 – ненормируемый, 1 – нормируемый. Третья цифра указывает на группу, к которой данная сталь относится по нормируемой характеристике, принятой за основную. По четвертой и пятой цифрам определяется само значение нормируемой характеристики.

Принципы, по которым осуществляется обозначение стальных сплавов, были разработаны еще в советский период, но и по сей день успешно используются не только в России, но также в странах СНГ. Обладая сведениями о той или иной марке стали, можно не только определять ее химический состав, но и эффективно подбирать металлы с требуемыми характеристиками.

Разбираться в данном вопросе важно как специалистам, разрабатывающим и проектирующим различные конструкции из металла, так и тем, кто часто работает с различными сталями и занимается изготовлением из них деталей разного назначения.

Читайте также: