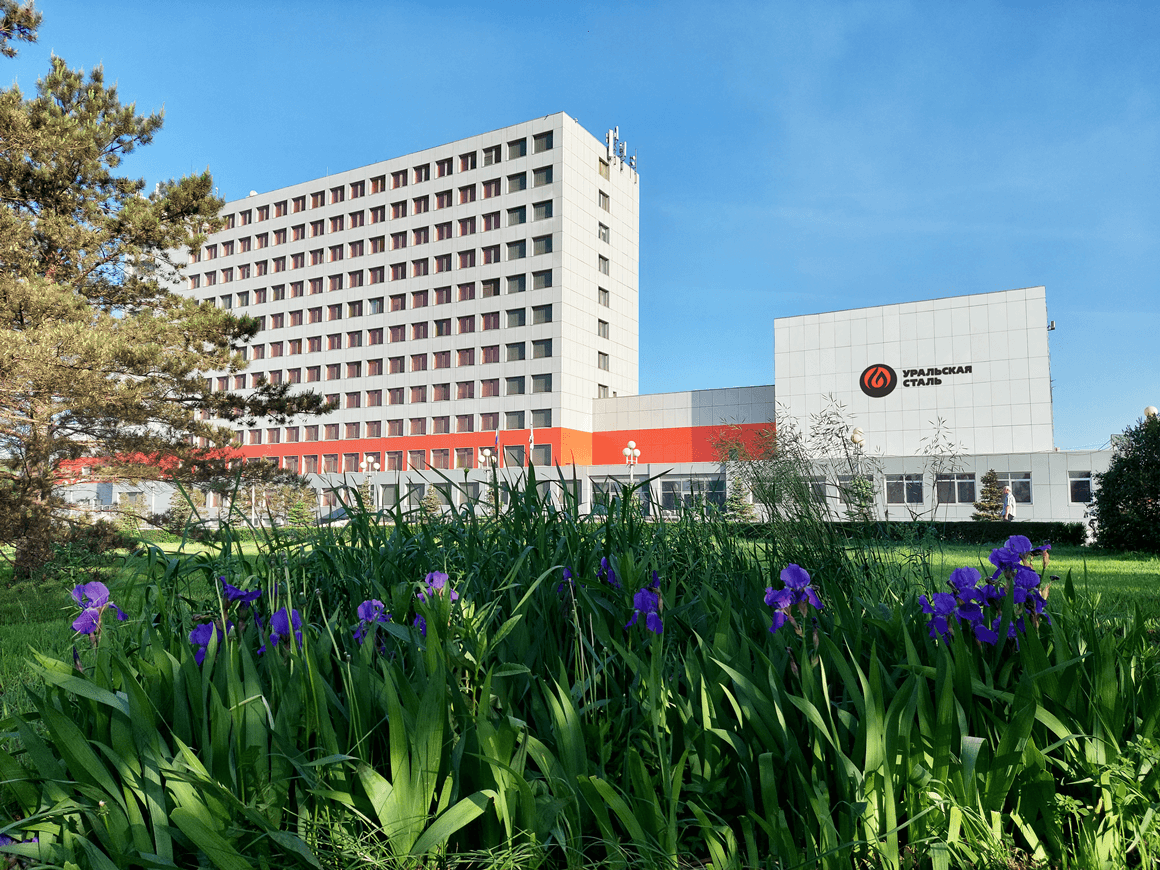

Тэц оао уральская сталь

Обновлено: 11.05.2024

АО «Уральская Сталь» — лидер мостовой стали российского рынка, один из ведущих производителей листового проката, литой заготовки, крупногабаритных литых изделий и чугуна. С Загорским трубным заводом входит в единый металлургический интегрированный холдинг, предлагая новые решения для трубной и мостостроительной промышленности.

- коксохимическое и доменное производство

- электросталеплавильный цех (ЭСПЦ)

- листопрокатный цех со станом 2800 и термообработкой

- специализированное предприятие полного цикла переработки металлолома

- мост «Красный дракон» через Иртыш

- мост на остров Русский во Владивостоке

- Большой Москворецкий мост

- мост через реку Пур на Ямале

- высокогорный мост на Енисее и другие мосты

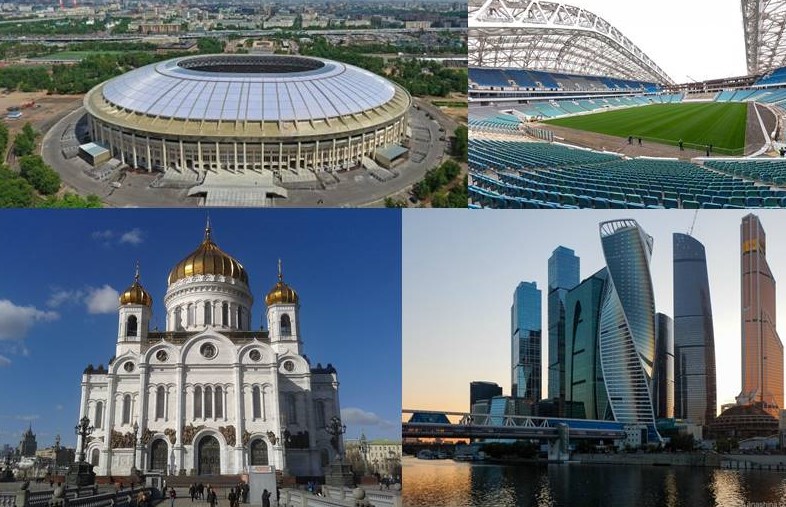

- объектов для Олимпиады в Сочи

- стадионов для чемпионата мира по футболу

- многофункционального комплекса «Москва-Сити»

- конструкций храма Христа Спасителя в Москве

- ТЦ «Охотный ряд» в Москве и других объектов

- Сахалин — Хабаровск — Владивосток

- Восточная Сибирь — Тихий океан

- Бованенково — Ухта

- Балтийская трубопроводная система

- «Южный поток»

- реконструкции крейсера «Аврора»

- многоцелевые ледоколы проекта Aker ARC 130 A

Коксохимический передел производит основной вид топлива для выпуска чугуна — более 1,5 млн тонн кокса ежегодно спекается из угольной шихты. После охлаждения и сортировки получают кокс, орешек и мелочь. В процессе улавливания из коксового газа выделяют каменноугольную смолу, сульфат аммония и бензол.

Доменный цех производит более 2,5 млн тонн в год передельного высококачественного чугуна или чугуна рядовых марок. Более 1,5 млн тонн товарного чугуна ежегодно экспортируется.

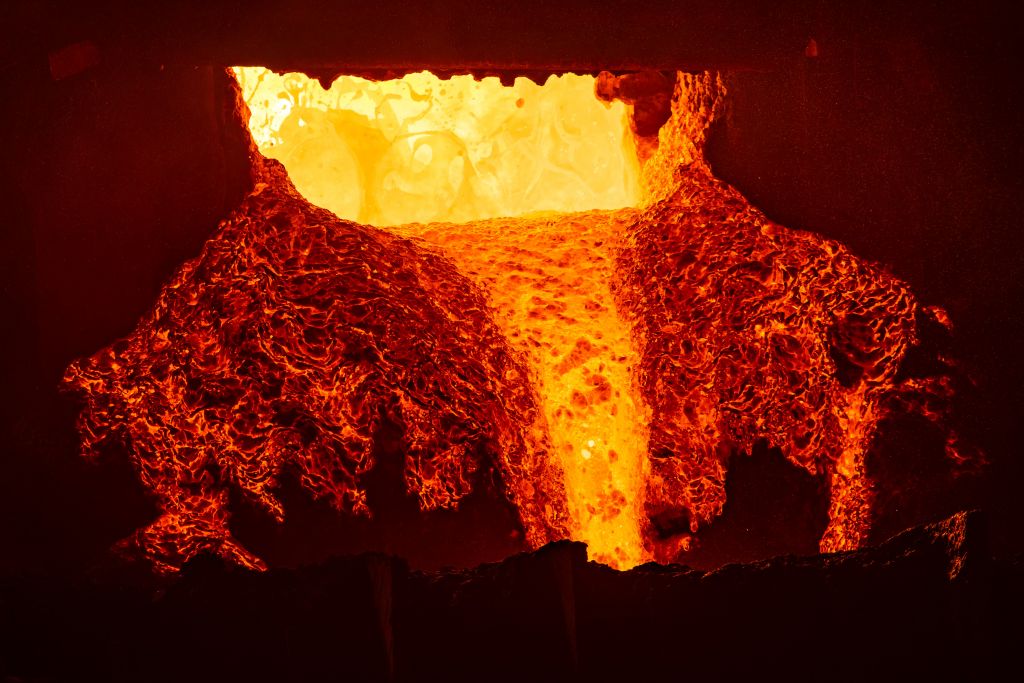

Электросталеплавильный цех (ЭСПЦ) является одной из самых технологичных площадок комбината. Производит порядка 100 марок стали повышенного качества общим объёмом порядка 1,5 млн тонн в год. Здесь отливают круглую заготовку для производства железнодорожных колёс и квадратную — для изготовления рельсов. В цехе успешно освоена FMF-технология, которая позволяет выплавлять сталь конвертерным способом без использования электроэнергии.

В листопрокатном цехе на технологичном оборудовании из поступивших из ЭСПЦ слябов делают металлопрокат, соответствующий высоким потребительским свойствам. В год стан 2800 прокатывает до 1 млн тонн высококачественной стали для мосто- и судостроения, производства сварных труб большого диаметра, строительных конструкций.

В фасонно-литейном цехе освоили производство крупногабаритного литья для нужд собственного сталеплавильного и доменного производства, а также для сторонних горно-металлургических предприятий. Годовой показатель цеха — более 7 тыс. тонн изделий крупногабаритного литья.

Стабильность работы основных переделов поддерживают вспомогательные подразделения, объединённые в дирекцию по техническому обслуживанию и ремонтам и службу главного энергетика.

Собственные мощности комбината обеспечивают энергетическую независимость предприятия, позволяют эффективно использовать имеющиеся топливно-энергетические ресурсы. ТЭЦ «Уральской Стали» генерирует электрическую и тепловую энергию для собственных нужд и обеспечивает теплом Новотроицк.

Агломерационное производство выпускает необходимое сырьё для производства чугуна — порядка 3 млн тонн в год агломерата основностью до 1,8 единицы с содержанием железа до 56%.

Инвестиционные проекты, реализуемые на Уральской Стали, направлены на повышение эффективности производства, повышение качества продукции и увеличение доли продукции с высокой добавленной стоимостью. С 2007 года в развитие комбината инвестировано более 40 млрд рублей (с НДС).

«Уральская Сталь» — градообразующее предприятие Новотроицка, входит в число крупнейших налогоплательщиков региона. Ежегодно комбинат направляет в консолидированный бюджет Оренбургской области более 2 млрд рублей налогов и сборов.

В рамках партнёрства с областью и городом сделано много полезных дел. Среди ключевых объектов — Ледовый дворец, 3D-кинотеатр, парк, ремонт детских образовательных учреждений, объектов здравоохранения, культуры и спорта. Отдельно нужно отметить реконструкцию исторической части главной городской улицы — Советской.

«Уральская Сталь» — крупнейший работодатель региона с численностью персонала более 9 тыс. человек. Средний заработок металлургов почти на 50% выше среднемесячного дохода в регионе, а безопасность — приоритетное направление трудовой деятельности.

В подразделениях комбината установлены рециркуляторы для обеззараживания воздуха. Регулярно проводится дезинфекция помещений общего пользования, столовых и автобусов. Действует масочный режим, все работники систематически обеспечиваются средствами индивидуальной защиты. Проводится вакцинация и ревакцинация сотрудников от вирусных заболеваний, обеспечение витаминными комплексами.

Более 550 млн рублей металлурги направили на поддержку здравоохранения Оренбургской области. В лечебные учреждения региона приобретены компьютерные томографы, аппараты ИВЛ, кислородные концентраторы и другое медицинское оборудование, средства индивидуальной защиты и медикаменты. «Уральская сталь» ежемесячно поставляла в больницы до 850 тонн медицинского кислорода.

Непрерывное горение. ТЭЦ Уральской Стали - как символ жизни Новотроицка

Принцип работы ТЭЦ можно описать несколькими словами, но невозможно оценить важность этой работы: перегретый пар под давлением превращается в мощный источник энергии — вращает турбины, вырабатывающие электроэнергию для объектов комбината, а затем по трубопроводам несёт нерастраченное тепло ждущим его потребителям. Такую задачу выполняет ТЭЦ Уральской Стали - промышленный объект, от работы которого во многом зависит жизнь и комбината, и города.

Государство в государстве

Открытие теплоэлектроцентрали первоначально было запланировано на 1943 год, но из-за войны пуск состоялся на семь лет позже – 20 октября 1950 года. Первая очередь ТЭЦ состояла из двух английских котлов «Комбайшн», турбогенератора, оборудования для их работы и распределительного устройства 110/35 кВ. Котлы от союзников показали себя безупречными работниками, но требования к энергоэффективности диктуют новую повестку, и сегодня готовы к запуску их современнейшие «сменщики»,

К моменту пуска первого котла в штатном расписании теплоэлектроцентрали числилось 97 человек. Это были люди, объединённые одной целью, и, несмотря на трудности послевоенных лет, сумевшие добиться намеченных целей. Традиции, заложенные фронтовиками, продолжают нынешние теплотехники. Сегодня в штате ТЭЦ насчитывается 206 человек. В их числе и начальник котельного цеха Николай Гревцов, продолжатель трудовой династии Гревцовых, 62 работника трудятся в котельном цехе под его началом. Каждый третий — моложе 30 лет.

-ТЭЦ занимала и занимает особое место в структуре предприятия: на ремонты, реконструкции, ввод новых мощностей никогда не жалели средств, — отмечает Николай Викторович. — До недавнего времени в штате цеха были своя прачечная, механическая мастерская, сантехники, ремонтная служба: «государство в государстве» - так руководство называло наше подразделение. Сегодня от этого ушли, но финансирование теплоэлектроцентрали по-прежнему остаётся на самом высоком уровне. Благодаря инвестиционной политике Металлоинвеста мы за короткое время полностью завершили установку двух новых котлов среднего давления, производительностью 220 тонн пара в час. Их запуск, намеченный на конец года, станет важной вехой в истории развития цеха. И даже пандемия не сможет нам помешать.

Связь поколений

Именно на коллектив Николая Гревцова легли основные заботы по модернизации оборудования, включающей в себя монтаж строительных конструкций, котлов, вспомогательного оборудования котельной с необходимой инфраструктурой, насосное оборудование. Помогло то, что нынешний начальник котельного цеха прошёл на ТЭЦ все ступени профессионального развития. Говорит, что и сейчас может заменить любого сотрудника своего цеха на рабочем месте, и считает, что сегодняшние успехи базируются на опыте прежних поколений. Николай Викторович не забывает своих наставников, научивших полагаться не только на собственные силы и знания, но и прислушиваться к мнению коллег. Это Евгений Садчиков, Владимир Голубцов, Анатолий Савинков, Александр Феоктистов, Алексей Волгин, Андрей Вергасов и Виктор Седнев.

— Это поколение мужиков, усилиями которых строилась и развивалась станция. Они не просто здесь работали, кажется, они боготворили её, передавая младшим любовь к оборудованию, к коллективу, обучая взаимовыручке, заряжая своей энергией меня и других молодых сотрудников, — утверждает Гревцов.

В этом году Николаю Викторовичу исполнилось 45 лет, 27 из которых отдано ТЭЦ. Первой дорожку сюда проторила его мама: Людмила Николаевна 30 лет отработала на теплоэлектроцентрали, почти 20 лет здесь трудится жена Елена — она машинист-обходчик, отвечает за исправную работу оборудования котельной. Старший сын Иван учится в Челябинском вузе на теплоэнергетика и собирается вернуться в родной город. На ТЭЦ, естественно. А значит, будет продолжена надежная сцепка поколений, поддерживающих вечное горение.

Кому можно выдохнуть, а кому — приготовиться? Всё о частичной мобилизации

21 сентября президент Владимир Путин объявил частичную мобилизацию на территории России. В связи с этим был подписан соответствующий указ.

По словам министра обороны Сергея Шойгу, эта мера коснется 300 тысяч человек.

Кто попадает под мобилизацию?

По словам главы Минобороны, под частичную мобилизацию подпадают граждане, которые:

а) отслужили в армии;

б) имеют военно-учетную специальность;

в) имеют боевой опыт.

Боевой опыт — это, согласно словарю терминов на сайте Министерства обороны, совокупность знаний, умений и навыков, приобретенных в ходе войны (военных действий). Боевой опыт приобретается только при непосредственном участии в боевых действиях и изучается путем анализа проведенных операций и боев по боевым документам (планы боевых действий, боевые приказы, директивы, донесения, сводки, отчетные карты и т. д.).

Министр обороны Шойгу подчеркнул, что мобилизация будет идти постепенно.

Кого мобилизация коснется в первую очередь?

Согласно федеральному закону № 53-ФЗ «О воинской обязанности и военной службе», существует три разряда наиболее востребованных резервистов. Кого призовут в первую, вторую и третью очередь, зависит от возраста и звания.

1 очередь

- Солдаты, матросы, сержанты, старшины, прапорщики и мичманы — до 35 лет.

- Младшие офицеры — до 50 лет.

- Майоры, капитаны 3 ранга, подполковники, капитаны 2 ранга — до 55 лет.

- Полковники, капитаны 1 ранга — до 60 лет.

- Высшие офицеры — до 65 лет.

2 очередь

- Солдаты, матросы, сержанты, старшины, прапорщики и мичманы — до 45 лет.

- Младшие офицеры — до 55 лет.

- Майоры, капитаны 3 ранга, подполковники, капитаны 2 ранга — до 60 лет.

- Полковники, капитаны 1 ранга — до 65 лет.

- Высшие офицеры — до 70 лет.

3 очередь

- Солдаты, матросы, сержанты, старшины, прапорщики и мичманы — до 50 лет.

- Младшие офицеры — до 60 лет.

- Майоры, капитаны 3 ранга, подполковники, капитаны 2 ранга — до 65 лет.

Кого не коснется мобилизация?

Министр обороны Сергей Шойгу отдельно подчеркнул, что студенты и срочники, проходящие военную службу по призыву, под частичную мобилизацию не попадают.

Выпускники военных кафедр вузов также не попадают под частичную мобилизацию, призывать будут только тех, кто уже служил, заявил глава комитета Совфеда по обороне и безопасности Виктор Бондарев.

Кроме того, в федеральном законе № 31-ФЗ (ред. от 14.07.2022) «О мобилизационной подготовке и мобилизации в Российской Федерации» указаны категории граждан, которые имеют отсрочку от мобилизации. Таким образом, если суммировать все исключения, то под частичную мобилизацию не должны попасть:

— военнослужащие, проходящие срочную службу по призыву;

— имеющие 4-х и более детей и те, у кого 3 ребенка и беременная жена на сроке не менее 22 недель.

— занятые уходом за родными и близкими инвалидами I группы;

— единственные опекуны несовершеннолетних братьев и сестер;

— осужденные за тяжкие преступления;

— граждане, не служившие в ВС РФ, не имеющие военно-учетной специальности и боевого опыта;

— ограниченно годные к военной службе;

— лица с категорией «Г», считающиеся временно негодными;

— военнообязанные в случае брони под гражданские нужды, сенаторы и депутаты Государственной Думы, другие категории граждан по специальному решению президента.

«Непризывных» категорий может стать больше. Сферы, работники которых получат отсрочку от частичной мобилизации, должно определить Правительство РФ. Об этом заявил пресс-секретарь президента России Дмитрий Песков.

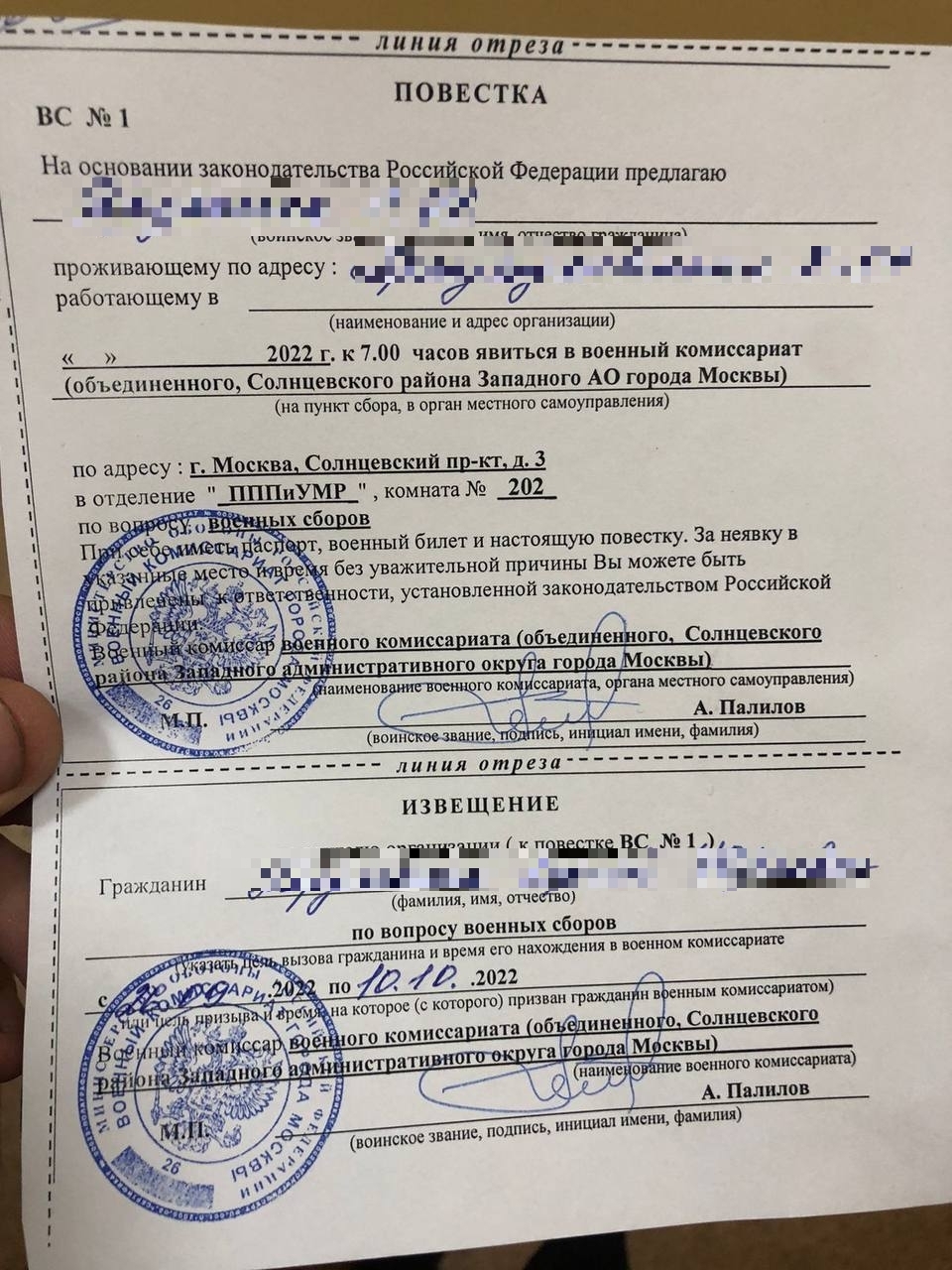

Как будут вручать повестки?

Порядок мобилизации определяется Федеральным законом № 31-ФЗ. Согласно ему, основанием для призыва на службу является мобилизационное предписание. Повестка для получения такого предписания направляется из военкомата. Неявка по повестке является нарушением закона.

Где могут вручить повестку?

Ее могут предоставить по месту проживания или трудоустройства — закон обязует работодателей помогать военным комиссариатам в их работе по мобилизации граждан. Повестка в соответствии с Федеральным законом «О воинской обязанности и военной службе» вручается лично в руки. Мобилизованный должен расписаться, а корешок повестки подлежит возвращению в военный комиссариат.

Как должна выглядеть повестка?

Форма определена приказом министра обороны, на ней должен иметься оттиск гербовой мастичной военной печати военного комиссариата и подпись военного комиссара. Присылаемый документ состоит из двух частей — непосредственно повестка и извещение. В первой сообщается, что на основании законодательства РФ гражданину предлагается явиться в военный комиссариат конкретного района города. Ниже указан адрес комиссариата, название отделений и даже номер комнаты, куда необходимо явиться. В повестке указана причина, например, что явиться необходимо по вопросу военных сборов. Также там указывается дата и время (это может быть даже 7 утра).

Стоит обратить внимание, что в повестке должны быть серия и номер документа, указаны дата и время, на которые вас вызывают, причина вызова (на практике указывают далеко не всегда), должностное лицо, вызвавшее вас, рабочий телефон для связи. Повестка ни к чему не обязывает призывника, если не вручена ему под расписку. Телефонный звонок ее не заменяет.

Что будет с ипотекой мобилизованных?

Мобилизованные граждане могут обратиться в свой банк или микрофинансовую организацию (МФО) за отсрочкой по платежам или уменьшением их размера по всем видам кредитов, в том числе ипотечным, и займам на период мобилизации. Об этом сообщает на своем официальном сайте Банк России. Подробнее >>

Являются ли те, кто попадает под мобилизацию, невыездными?

В Ростуризме не располагают информацией о введении каких-либо ограничений на выезд за рубеж из РФ в связи с объявлением в стране частичной мобилизации, заявила глава ведомства Зарина Догузова.

«По нашим данным, на текущий момент никаких ограничений на выезд за границу не вводилось. Необходимо дождаться соответствующих официальных разъяснений. Такая информация нами запрошена», — написала глава Ростуризма в своем Telegram-канале.

Как мобилизация скажется на экономике РФ?

Мобилизация предполагает не только привлечение на службу запасников, но изменения в работе государственных институтов. По словам президента Путина, Указ о частичной мобилизации предусматривает дополнительные меры по выполнению гособоронзаказа.

По словам директора центра конъюнктурных исследований НИУ ВШЭ Георгия Остапковича, увеличение военных расходов в перспективе может привести к росту экономики России.

Специалист отмечает, что основная опасность состоит в том, что санкции в ближайшем будущем не прекратятся.

«В каком-нибудь 14-м пакете может появиться полный запрет на экспорт из нашей страны. Это серьезно изменит ситуацию. Но исходя из той ситуации, с которой мы имеем дело сейчас, ничего плохого с нашей экономикой не случится, а за счет роста расходов на вооружение и военную технику, амуницию мы получим даже рост ВВП», — отметил Георгий Остапкович.

Уральской Стали - 65 лет! Комбинат сегодня - в нашем обзоре

5 марта 1955 года на Орско-Халиловском металлургическом комбинате (ныне Уральская Сталь) была запущена первая доменная печь, и выдан первый чугун. И, хотя история становления предприятия началась в довоенный период, именно этот день считает днём рождения металлургического гиганта восточного Оренбуржья, уверенно завоевавшего лидирующие позиции в ряду крупнейших российских производителей металла.

Доменная печь №1 - с ее запуска началась история металлургического гиганта Восточного Оренбуржья

Сегодня Уральская Сталь – перспективное, динамично развивающееся металлургическое предприятие, №1 на рынке мостовых сталей в России, один из лидирующих производителей конструкционной стальной продукции для строительства зданий, поставщик высококачественных марок стали для производства труб и судов.

Вхождение в компанию «Металлоинвест» помогает новотроицким металлургам модернизировать оборудование и активно участвовать в программах, направленных на повышение качества жизни горожан и долгосрочное развитие Новотроицка.

Промышленный гигант восточного Оренбуржья внёс значимый вклад в развитие многих отраслей промышленности. Новотроицкая сталь в конструкциях Храма Христа Спасителя и высотного комплекса Москва-Сити, в пролетах более ста российских мостов и в обшивке судов. Она - в перекрытиях большой спортивной арены в Лужниках и Олимпийских объектов в Сочи, в километрах газонефтепроводов и в развязках автомобильных дорог. Уральская Сталь делает мир прочнее!

Большая спортивная арена в Лужниках, сочинский стадион Фишт, Храм Христа Спасителя, Москва-Сити построены с использованием нашей стали

Производство

Уральская Сталь является металлургическим предприятием полного цикла и включает в себя пять основных переделов: агломерационный, коксохимический, доменный, сталеплавильный и прокатный.

Коксохимическое производство - начало цикла комбината. Здесь из угольной шихты производят кокс - основной вид топлива для выпуска чугуна. В процессе улавливания из коксового газа выделяют каменноугольную смолу, сульфат аммония и бензол.

На историческом снимке, любезно предоставленном нам Алексеем Клоком, - котлован под строительство коксовой батареи. На современном снимке Ильи Логачева запечатлена коксовая батерея №6 и коксовыталкивающая машина.

Агломерационное производство ежегодно выпускает порядка 3 миллионов тонн агломерата, который наряду с коксом является необходимым сырьем для производства чугуна.

В доменном цехе выплавляют чугун с низким содержанием серы и примесей. В жидком виде он поступает на разливочные машины, где формируется в чушки и экспортируется, или идет дальше по производственной цепочке в электросталеплавильный цех.

Взгляд из прошлого: рабочие на строительстве доменной печи №4 (фото А.Клока), доменная печь №4 в 21 веке (фото Ильи Логачева)

Электросталеплавильный цех является одной из самых технологичных площадок комбината. Производит порядка ста марок стали повышенного качества для судо- и мостостроения, для котлов, работающих под давлением, для газонефтепроводных труб. В рамках долгосрочных контрактов здесь отливают круглую заготовку для производства железнодорожных колес на ВМЗ и квадратную - для изготовления рельсов на АРБЗ.

В листопрокатном цехе на технологичном оборудовании из поступивших из ЭСПЦ слябов делают металлопрокат, соответствующий высоким потребительским свойствам.

Отдельно стоит упомянуть фасоннолитейный цех, где освоили производство крупногабаритного литья для нужд сталеплавильного и доменного производства комбината, а также для сторонних горно-металлургических предприятий.

Фасонно-литейный цех. Участок крупногабаритного литья, производство шлаковых чаш.

Стабильность работы основных переделов Уральской Стали поддерживают вспомогательные подразделения предприятия, объединенные в дирекцию по оборудованию и службу главного энергетика. Ремонтники выполняют своевременное обслуживание и наладку различного оборудования, восполняют потребности комбината в деталях и запасных частях. Собственные энергетические мощности позволяют комбинату эффективно использовать имеющиеся топливно-энергетические ресурсы и обеспечивают независимость предприятия в этой сфере. ТЭЦ Уральской Стали генерирует электрическую и тепловую энергию для собственных нужд и обеспечивает теплом Новотроицк.

Коллективу металлургов есть, чем гордиться. За пять последних лет работы они нарастили производство практически по всем видам металлопродукции и освоили выпуск новых видов. Это результат ответственной работы коллектива и правильность выбранной стратегии развития в сферах производства, финансов и инвестиций. Развитие стратегических проектов, направленных на поддержание и рост производства, минимизацию издержек и усиление рыночных позиций продолжается.

Инвестиции

В электросталеплавильном цехе благодаря реконструкции машины непрерывного литья №-1 освоен выпуск новых видов продукции - литых колесных и рельсовых заготовок для Выксунского металлургического и Актюбинского рельсобалочного завода. Проведена модернизация установки вакуумирования стали, позволившая увеличить ее производительность в 1,5 раза, до 1,8 млн тонн в год. Мероприятие позволило нарастить выпуск востребованной потребителями высококачественной стальной продукции. Электродуговые печи переведены на новую энергоэкономную и экологичную технологию FMF, что позволяет свести к нулю потребление на печах электроэнергии и обеспечить гибкость при использовании различных компонентов шихты с возможностью увеличения доли жидкого чугуна в шихте до 85%.

Электросталеплавильный цех. Гибкая модульная печь № 2. Удаление шлака из печи

В первом листопрокатном цехе запущен высокотехнологичный термический комплекс. Установка нового оборудования роликовой термической печи и закалочного пресса позволила увеличить производительность печи и повысить качественные характеристики термообработанного толстолистового проката.

Листопрокатный цех. Термообработка листового проката

В доменном цехе модернизируются доменные печи. Для работы с максимальной производительностью ДП-2 и ДП-3 будут оснащены системой охлаждения и футеровкой с применением медных высокотеплопроводных холодильных плит в комбинации с графитовыми огнеупорами. Модернизация собственной генерации с применением современных технологий – важная часть комплексной программы развития Уральской Стали. Замена котлов теплоэлектроцентрали на агрегаты с высоким КПД необходима для поддержания энергетических мощностей предприятия – обеспечение паром воздуходувок доменного цеха, теплоэнергией подразделений комбината и города.

Фото 1 - доменные печи 1,2,3 (предоставлено Алексеем Клоком), Фото 2 - Территория доменного цеха. Транспортировка чугуновозных ковшей (Ильи Логачева)

На базе кислородно-компрессорного цеха возводится воздухоразделительная установка №6 производительностью 20 тысяч кубометров в час технического кислорода.

Достижением является и внедрение на Уральской Стали программы Industry 4 и перевода бизнес-процессов на новый цифровой уровень. Данная интегрированная система управления направлена на сокращение затрат, повышение прибыльности, прозрачности бизнес-процессов и своевременности принятия решений. С целью повышения эффективности производственных и бизнес процессов, снижения всех видов потерь и повышения вовлеченности работников на Уральской Стали успешно развивается программа «Бизнес-Система Металлоинвест».

Социальная ответственность

В соответствии с принятой стратегией развития на Уральской Стали особое внимание уделяется минимизации техногенного воздействия на экосистему, обеспечению безопасных условий труда и достойной заработной платы, отдыху и лечению сотрудников, повышению качества социально-культурной среды Новотроицка.

Среди приоритетных задач:

- минимизация техногенного воздействия на экосистему региона:

Модернизация основного и очистного оборудования позволили снизить объем выбросов Уральской Стали в течение последнего десятилетия – на треть! Показатели комбината стабильно значительно ниже допустимых норм. Ежегодно порядка 700 миллионов рублей направляется на природосберегающие мероприятия - охрану атмосферного воздуха, водных объектов и утилизацию отходов производства и потребления. В эксплуатацию введен выполненный с соблюдением всех современных требований полигон промышленных отходов. Металлурги не только внедряют природосберегающие технологии, но и пропагандируют заботливое отношение к окружающей среде. Ежегодно они выходят на субботники наводят чистоту на городских улицах, регулярно проводят экологические акции по зарыблению Ириклинского водохранилища с целью очистки его от водорослей.

- обеспечение рабочих мест и достойной оплаты труда:

Уральская Сталь – крупнейший работодатель Оренбуржья и обеспечивает благосостояние более трети новотроицких семей, при этом средняя заработная плата металлургов более чем на 40% выше среднемесячного дохода в регионе.

- повышение качества социально-культурной среды в регионах присутствия:

Уральская Сталь - крупнейший налогоплательщик Оренбуржья и каждый год более миллиарда рублей налоговых платежей направляет в консолидированный бюджет области. Дополнительно ежегодно в реализацию социальных проектов в Новотроицке в рамках социально-экономического партнерства с регионом и городом вкладывает порядка 300 млн. рублей.

Среди крупнейших объектов социальных инвестиций:

• открытие кинотеатра в обновленном Молодежном центре,

• строительство Ледового дворца и реконструкция городского парка,

• капитальный ремонт городской больницы №1, детской городской больницы, поликлиники БСМП,

• капитальные ремонты Лицея №1, СОШ № 2, 3, 10,13,15, 18, 22, 23, ДОУ № 10, 16, 18,

• реконструкция клуба САМБО-78 и всех городских стадионов, бассейна ДЮСШ «Олимп» и помещений ДЮСШ «Спартак»,

• капитальный ремонт Детской школы искусств,

• благоустройство детских площадок, городских территорий, дорог местного значения,

• поддержка ФК «Носта» и Специальной (коррекционной) школы-интерната,

• поддержка базовый учебных заведений комбината - НФ МИСиС и НПК,

• строительство и капитальный ремонт зданий религиозных организаций

• приобретение оборудования для школ, ледового дворца, спортивных клубов

Поддержка многих культурных, образовательных, спортивных объектов Новотроицка - в приоритете социальной политики предприятия

В Новотроицке успешно реализуются социальные корпоративные программы Металлоинвеста: «Школа предпринимательства», «Здоровый ребенок», «Наши городские инициативы», «Наши чемпионы», грантовый конкурс социальных проектов «Сделаем вместе. Мой город» и «Программа помощи тяжелобольным детям».

По инициативе и при поддержке Компании разработана и запущена комплексная программа развития моногорода Новотроицк. При содействии Металлоинвеста он первым в регионе получил статус территории опережающего социально-экономического развития и работает над привлечением инвесторов и развитием новых бизнесов для укрепления стабильности экономики города.

Достижения Уральской Стали в производственной и социальной сферах много раз отмечались на самом высоком уровне. За разработку и производство новых видов продукции предприятие удостаивалось Золотых и Серебряных медалей международной выставки Металл-Экспо. За высокое качество и конкурентоспособность награждалось знаками металла высшей пробы «Лидер качества Оренбуржья». Неоднократно комбинат получал Золотые и Серебряные знаки и признавался «Лидером экономики Оренбуржья» в основной номинации, как организация высокой социальной эффективности и как предприятие, составляющее основу производственного потенциала региона и вносящее значительный вклад в развитие области.

В копилке наград - благодарности и дипломы за высокую социальную эффективность, активную природоохранную деятельность и даже исключительное право использовать в документации звание «Лучшее экологически ориентированное предприятие Оренбургской области».

Успехи Уральской Стали закономерны. Это суммарный результат продуманной производственной и экономической стратегии, эффективного руководства, оптимально использованных возможностей и самоотверженного труда коллектива комбината.

ТЭЦ-ПВС Уральской Стали празднует юбилей

20 октября свой юбилей отпразднует ТЭЦ-ПВС Уральской Стали, уникальный по своим техническим свойствам промышленный объект, от работы которого зависят жизни и комбината, и города.

Принцип работы ТЭЦ можно описать несколькими словами: перегретый пар под давлением превращается в мощный источник энергии—вращает турбины, вырабатывающие электроэнергию для объектов комбината, а затем по трубопроводам несёт нерастраченное тепло потребителям, ждущим пара и тепла.

Зажжение огня

Открытие теплоэлектроцентрали первоначально было запланировано на 1943 год, но Великая Отечественная война внесла свои коррективы, и пуск состоялся на семь лет позже. Директором ТЭЦ, первая очередь которой состояла из двух английский котлов «Комбайшн», турбогенератора, оборудования для их работы и распределительного устройства 110/35 кВ, назначили Ивана Королькова.

Сейчас довольно трудно представить оборудование без электронных приборов, датчиков, сенсоров и других современных систем автоматизации. 70 лет назад это было нормой.

Сохранилось описание, как 20 октября 1950 года запускали первый «Комбайшн». Доверили это смене Алексея Дехтяря, кочегарам (так тогда называли машинистов) Ивану Комлеву и Петру Пажетному. Вначале прямо в топке они разложили большой костёр из дров. Когда огонь разгорелся, через топливные форсунки на него подали мазут, включили дутьё, и обычный костёр превратился в огнедышащего дракона, которого человек усмиряет уже семь десятков лет.

1 ноября 1950 года государственная комиссия приняла котёл в эксплуатацию. 27 декабря 1951 года вступил в строй второй котёл ТЭЦ. В тот же день машинист турбины Михаил Князев включил рубильник турбогенератора № 1 имени Иосифа Сталина, и первый свой, комбинатовский, ток побежал по проводам, питая цеха электричеством. До этого её по линии электропередач получали с Орской ТЭЦ.

Котлы, поставленные по лендлизу Соединённым Королевством, показали себя безупречными работниками, десятки лет они несли свою вахту. Но растущие требования к энергоэффективности диктуют новую повестку—сегодня к запуску готовы их «сменщики»: два современнейших котла среднего давления, смонтированных в рамках инвестиционной программы перевооружения Уральской Стали.

Особое место

К моменту пуска первого котла в штатном расписании теплоэлектроцентрали числилось 97 человек. Это были люди, объединённые одной целью и, несмотря на трудности послевоенных лет, сумевшие добиться поставленных задач. Традиции, заложенные фронтовиками, продолжают и нынешние теплотехники. В их числе начальник котельного цеха Николай Гревцов, продолжатель трудовой династии Гревцовых, чей стаж на ТЭЦ приближается к 80 годам.

Николай Гревцов—один из многих работников ТЭЦ,

кто выбрал для себя профессию энергетика раз и навсегда

— ТЭЦ занимала и занимает особое место в структуре предприятия: на ремонты, реконструкции, ввод новых мощностей никогда не жалели и не жалеют средств,—отмечает Николай Гревцов.—До недавнего времени в штате цеха были своя прачечная, механическая мастерская, сантехники, ремонтная служба: государством в государстве, шутя называло наше подразделение руководство. Сегодня, в век цифровизации и автоматизации, от этого ушли, но финансирование теплоэлектроцентрали остаётся на самом высоком уровне. Благодаря инвестиционной политике Металлоинвеста мы за короткое время полностью завершили установку двух новых котлов среднего давления производительностью 220 тонн пара в час. Их запуск, намеченный на конец года, станет важной вехой в истории развития цеха.

Сегодня в штате ТЭЦ насчитывается 206 человек, в том числе 62 работника трудятся в котельном цехе под началом Николая Гревцова. Каждый третий из них—моложе 30 лет.

Связь поколений

Именно на коллектив Николая Гревцова совместно с дирекцией по инвестициям, специалистами УКС и генподрядчиком УДР-Е легли основные заботы по модернизации оборудования, включающей в себя монтаж строительных конструкций, котлов, вспомогательного оборудования котельной с необходимой инфраструктурой, насосное оборудование.

Помогло то, что нынешний начальник котельного цеха прошёл на ТЭЦ все ступени профессионального развития: начинал машинистом-обходчиком сразу же после школьной скамьи в 1993 году, работал машинистом котлов, старшим машинистом котельного оборудования, старшим мастером по ремонту оборудования. Даже в армии служил оператором газовой котельной. Говорит, и сегодня может заменить любого сотрудника на рабочем месте своего цеха, и считает, что успехи сегодняшние базируются на опыте прежних поколений.

История сохранила имена первых машинистов котлов: Александра Дешина, Михаила Карева, Константина Ратушного, Агляма Мусалимова, Анатолия Барсука, Фазара Терехова, Михаила Луговенко и Зайны Тлеумбетова, первого начальника турбинного цеха Исая Рольника и начальника ПТО ТЭЦ инженера Леонида Эйфе.

Николай Викторович дополнил этот список фамилиями своих наставников, научивших его не только полагаться на собственные силы и знания, но и прислушиваться к мнению коллектива. Ими для него стали машинисты котлов Евгений Садчиков и Владимир Голубцов, старший машинист котлов Анатолий Савинков, старший машинист Александр Феоктистов, мастер Алексей Волгин, начальник котельного цеха Андрей Вергасов и бывший начальник ТЭЦ Виктор Седнев.

— Для меня это поколение мужиков, трудом которых строилась и развивалась станция. Они не просто здесь работали, кажется, они боготворили её, передавая любовь к оборудованию, коллективу, обучая взаимовыручке, заряжая своей энергией меня и других молодых сотрудников, — с вдохновением говорит Николай Гревцов. — С годами я убедился, что бывших энергетиков не бывает: в зимнее время мы организуем рыбалки на Ириклинском водохранилище, куда приглашаем и ветеранов. Слышали бы вы эти случающиеся на льду лекции по обслуживанию котлов, споры, воспоминания. Молодёжь слушает их с открытым ртом — это настоящая школа мастерства!

Все в ТЭЦ!

В этом году Николаю Викторовичу исполнилось 45 лет, 27 из которых отдано ТЭЦ.

Первой дорожку в цех проторила его мама: Людмила Николаевна 30 лет отработала на теплоэлектроцентрали, сначала «кормилицей» (раньше на предприятии с целью экономии времени люди не ходили в столовую: готовые обеды доставлялись в подразделение. Оставалось их разогреть и раздать сотрудникам, чем и занималась мама Николая Гревцова. Легенда гласит, что именно вслед за энергетиками «кормилицами» стали величать поваров и в других цехах ОХМК). Позже она выучилась на моториста багерной насосной.

Почти 20 лет трудится на ТЭЦ супруга Гревцова: Елена — машинист-обходчик, отвечает за исправную работу оборудования котельной. Старший сын Иван учится в Челябинском вузе на теплоэнергетика и, получив диплом, собирается вернуться в родной город. На ТЭЦ, естественно. А значит, будет продолжена сцепка поколений, поддерживающих вечное горение.

20 октября 1950 года растоплен паровой котёл № 1.

1951 год—включены в работу котёл № 2 и турбогенератор № 1.

1953 год—город переведён на отопление от ТЭЦ.

1958 год—введены в эксплуатацию котёл № 3 и турбогенератор № 3.

1961 год—запущены паровой котёл № 4, турбогенератор № 2, химводоочистка № 2.

1963 год—заработали паровой котёл № 5 и турбовоздуходувка № 6.

1964 год—включён в сеть турбогенератор № 4.

1967 год—введены в эксплуатацию паровой котёл № 6.

1968 год—включён в сеть турбогенератор № 5.

1969 год—коллективу ТЭЦ присвоено звание «Коллектив коммунистического труда». 1970 год—введён в эксплуатацию котёл № 7.

1996 год—монтаж трубопроводов сетевой воды бойлерной установки «Город» на территории ТЭЦ с выносом из теплофикационного тоннеля.

2005–2009 гг.—масштабные капремонты основного и вспомогательного оборудования ТЭЦ.

2010 год—начало реализации крупной инвестиционной программы Металлоинвеста по модернизации ТЭЦ-ПВС.

2012–2014 гг.—реконструкция питательных трубопроводов блоков среднего давления котлов № 1, 2.

2010–2015 гг.—замена главных паропроводов котлов высокого давления № 3-№ 7. Декабрь 2015 года—замена паровой турбины ВКВ-22 на турбину Сименс SSSN-600.

2019 год—завершение первого этапа реконструкции установки химводоочистки № 3.

2020 год—строительство двух новых котлов среднего давления.

Читайте также: