Термическая обработка инструментальных сталей

Обновлено: 27.04.2024

Повышение эксплуатационных свойств инструментальных сталей возможно при использовании способов поверхностного упрочнения - индукционной закалки, ХТО, нанесения покрытий. Преимущество этих способов в сравнении с объемным упрочнением является достижение требуемых высоких значений износостойкости только в относительно тонком поверхностном слое, в то время как сердцевина инструмента может оставаться мягкой и пластичной. Тем самым создаются возможности для получения композиционного инструментального материала с повышенным уровнем вязкости разрушения. Известные способы поверхностного упрочнения приводят к резкому охрупчиванию поверхностного слоя и не позволяют в полной мере использовать преимущества композиционных инструментальных материалов.

Качественно-новый уровень эксплуатационных свойств инструментальных материалов достигается при обработке высококонцентрированными источниками нагрева (ВКИН) – лазерным и электронным лучами, плазменной струёй. Благодаря локальному и сверхскоростному тепловому воздействию создаются возможности получения более высоких значений твердости, прочности, вязкости в сравнении с объёмной обработкой или традиционными способами поверхностного упрочнения. Процессы фазовых и структурных превращений при плазменном упрочнении инструментальных сталей в состоянии поставки исследованы с использованием оптической и электронной микроскопии, рентгеновского структурного анализа. Установлено, что твердость углеродистых и низколегированных сталей после плазменного упрочнения на 100…200 HV превышает твердость после объёмной обработки. Это связано с образованием мартенсита преимущественно пластинчатой морфологии со сверхвысокой степенью дисперсности в упрочненной зоне. Поверхностная обработка инструментальных сталей мощной высококонцентрированной плазменной струей приводит к образованию в закаленном слое остаточных напряжений, которые на границе закаленного слоя скачкообразно уменьшаются, изменяют знак и переходят в растягивающие. Образование внутренних напряжений при плазменной закалке вызвано поверхностными термическими эффектами и не связано с фазовым и структурным превращениями. Неоднородный характер расположения остаточных напряжений по глубине зоны плазменного воздействия положительно влияет на вязкость разрушения упрочненных сталей: трещины от внешних нагрузок прекращают рост на границе закаленного слоя по так называемому механизму « ветвления » траектории.

Наряду с комплексным объёмно - плазменным упрочнением, эффективным способом повышения эксплуатационных свойств инструментальных сталей является комбинированное индукционно - плазменное упрочнение, сочетающее предварительную закалку токами высокой частоты и плазменную обработку. Установлено, что при последовательном индукционном и плазменном упрочнении уровень твердости и износостойкость рабочей поверхности инструмента соответствует объемно-плазменному упрочнению, а вязкость разрушения может быть значительно повышена благодаря образованию многослойного упрочнённого покрытия с мягкой внутренней зоной отпуска и двукратного торможения трещины на границах внутренних слоев. Комбинированное упрочнение значительно расширяет номенклатуру упрочняемого инструмента.

Перспективным методом комплексного упрочнения инструмента является использование плазменной обработки в сочетании с предварительной электродуговой наплавкой. Эта обработка позволяет повысить работоспособность режущего и деформирующего инструмента, снизить расход инструментальных материалов.

Также применяется для упрочнения инструмента термическая обработка в вакууме. Термообработка сталей в вакуумных печах с охлаждением в инертном газе обеспечивает следующие преимущества: отсутствие загрязнения окружающей среды; повышение качества термической обработки (получения высоких стабильных свойств, более равномерного прогрева изделия по сечению, медленного нагрева в интервале аустенитного превращения); снижение стоимости термообработки; существенное улучшение условий труда; большую гибкость в эксплуатации: вакуумные печи можно использовать для различных технологических процессов термической обработки. Также можно применять борирование. Изучение процессов борирования с дополнительным легированием никелем, медью и хромом углеродистых и низколегированных инструментальных сталей показало, что с увеличением содержания углерода глубина борированных слоев уменьшается. Однако морфология их остается для всех углеродных сталей одинаковой и характеризуется ветвистым строением боридов и рыхлостью боридных слоев. Фазовый состав боридных слоев во всех сталях одинаковый и состоит из боридов FeB. Но при формировании боридного слоя в легированных сталях по ряду с основными боридами FеВ и Fе2В могут наблюдаться и бориды легирующих элементов типа СгхВу и др., что объясняется встречной диффузией в легирующих элементов из матричного a - твердого раствора в поверхностный диффузионный слой. Роль дополнительного легирования Ni, Cr, Cu состоит в пластифицирующем эффекте, заключающемся в некотором снижении общей твердости и монофазных боридных слоев при одновременном увеличении склонности к хрупкому разрушению. Поверхностное комплексное борирование в виброкипящем слое позволяет значительно снизить общее время ХТО в 1,5-2 раза по сравнению с традиционными способами.

Применяется также лазерная обработка из сталей ХВГ И У8 с хромовым покрытием. Проведены результаты экспериментальных исследований термообработки инструментов из сталей с хромовым покрытием толщиной 2-4; 4-6; 6-8 мкм лазерными пучками прямоугольной формы и пучками, сформированными в прямоугольный контур. Выявлены особенности лазерной термообработки и определены оптимальные технологические режимы. Энергия, необходимая для термообработки хромированной поверхности, выше для деталей из стали У8 на 1 Дж по сравнению с аналогичными инструментами из стали ХВГ. Микротвердость поверхности с хромовым покрытием у сталей У8 и ХВГ примерно одинаковая и составляет 920-1000 кг/мм 2 . Энергия импульса, необходимая для обработки хромированных поверхностей, по сравнению с термообработкой предварительно закаленных сталей У8 и ХВГ возрастает на 14 Дж при одинаковых размерах пятна.

15.2. БЫСТРОРЕЖУЩИЕ СТАЛИ

Снижение твёрдости быстрорежущих сталей на 2—4 HRCпо сравнению с получаемой максимальной сопровождается ухудшением вязкости, прочности, ростом коэффициента трения и износостойкости. Поэтому быстрорежущие стали необходимо использовать в состоянии высокой твердости, получаемой для марки и при работе без больших динамических нагрузок.

В соответствии с условиями эксплуатации инструмента изготовленного из быстрорежущей стали, к ним предъявляют следующие требования: высокая прочность, высокая твердость, вязкость, износостойкость, теплостойкость (красностойкость). Наряду с характеристиками работоспособности весьма важными являются технологические характеристики быстрорежущей стали: пластичность стали в холодном и горячем состоянии, свариваемость, обрабатываемость резанием, прокаливаемость, закаливаемость, склонность к росту зерна аустенита и к обезуглероживанию при нагреве под закалку, шлифуемость.

Легирование сталей производят в соответствии с требуемыми свойствами.

Теплостойкостьсоздается в результате воздействия двух причин: 1) специальным легированием и 2) закалкой с очень высоких температур 1200—1300 °С.

Основные легирующие элементы - W или W вместе с Mo. Основным карбидом является М6С. Для создания теплостойкости достаточно большая доля карбида должна быть переведена в раствор (аустенит, мартенсит), что насыщает его W (Mo), V (Cr).

Последующий отпуск при повышенных температурах 550 -

560 °С увеличивает твердость до максимальных значений вследствие выделения дисперсных карбидов, размеры которых значительно меньше, чем они были в отожженной стали. Высокую твёрдость, получаемую отпуском, называют вторичной твёрдостью. Это- другое важнейшее свойство быстрорежущих сталей.

Отпуск на вторичную твёрдость вызывает также превращение остаточного аустенита в мартенсит (при охлаждении). Поэтому в структуре быстрорежущих сталей не сохраняется аустенита. Это обеспечивает высокое сопротивление пластической деформации. Оно возрастает дополнительно при повышении твёрдости.

Карбид М6С растворяется (и лишь частично) только при указанных ранее высоких температурах, при которых может происходить значительный рост зерна. Поэтому дальнейшие цели легирования:1)создание условий для более полного растворения карбидов и 2) ограничение роста зерна.

Первая задача решается образованием карбидов М6С сложного состава, содержащих, кроме W (Mo), также Cr и V, лучше растворяющихся в аустените, и небольшое количество карбидов М23С6 , полностью растворимых при еще более низком нагреве. По этой причине быстрорежущие стали содержат, кроме того, 1,0-1,2 % V и 3,2-4,5 % Cr; содержание хрома в этих пределах повышает теплостойкость.

Наоборот, увеличение содержания элементов, понижающих температуры превращения А1:Ni и Mn, ухудшает теплостойкость и вторичную твердость. Их содержание в большинстве сталей не превышает 0,4 %.

Вторая задача решается увеличением, но в определенных пределах, количества карбидов (избыточные М6С), которые сохраняются при высоком нагреве и задерживают рост зерна.

Для повышения теплостойкости быстрорежущие стали легируют, кроме того, Co (а также N). Для улучшения технологических свойств в некоторые стали вводят модифицирующие добавки, преимущественно Zr.

Применяемые быстрорежущие стали делят на три группы: стали нормальной производительности, повышенной и высокой производительности.

Стали повышенной производительности дополнительно легированы кобальтом и ванадием. К ним относятся стали с повышенной теплостойкостью до 625-640°С: Р9Ф5, Р9К10, Р9Ф5, Р12Ф3, Р10Ф5К5, Р12Ф4К5 , Р12Ф3К10М3, Р12Ф2К5М3 и др.

К группе быстрорежущих сталей повышенной производительности следует отнести и быстрорежущие дисперсионно-твердеющие сплавы с интерметаллидным упрочнением. Их высокая теплостойкость и режущие свойства обеспечиваются высокими температурами превращения и упрочнением вследствие выделения при отпуске интерметаллидов, имеющих более высокую устойчивость, к коагуляции при нагреве, чем карбиды. Наибольшее распространение получил сплав В11М7К23 (ЭП831).

Стали нормальной производительности характеризуются пониженной теплостойкостью (до 615–620°С). К ним относятся стали: Р9, Р12, Р18, Р6М5, Р6М3, Р8М3, безвольфрамовые 9Х6М3Ф3АГСТ, 9Х4М3Ф2АГСТ и др.

Быстрорежущие стали в литом состоянии обладают повышенной хрупкостью, что обусловлено образованием ледебурита по границам зерен. Для снижения твердости, улучшения обработки резанием и подготовки структуры стали к закалке быстрорежущую сталь после ГПД (ковки или прокатки) подвергают отжигу при 840–860°С. Структура после такой обработки представляет собой ферритокарбидную смесь (сорбит), вторичные карбиды, осколки ледебурита.

Для придания стали теплостойкости инструменты подвергают закалке и многократному отпуску. Сталь Р18 закаливают с температуры 1270-1290°С, а Р6М5 с 1210-1230°С. Высокие температуры закалки необходимы для более полного растворения вторичных карбидов и получения при нагреве высоколегированного Cr, W, Mo и V аустенита. Это обеспечивает получение после закалки мартенсита, устойчивого против отпуска, т.е. теплостойкости. Для быстрорежущих сталей, имеющих много избыточных карбидов, характерно сохранение мелкого зерна, даже при очень высоких температурах закалки. Во избежание образования трещин в инструменте при нагреве до температуры закалки его подогревают.

Окончательная термическая обработка – закалка и высокий отпуск. Микроструктура закаленной стали состоит из легированного мартенсита, остаточного аустенита (до 30%) и карбидов. После трехкратного отпуска при температуре 560°С количество остаточного аустенита уменьшается до 2–3%, твердость увеличивается. Для снижения количества остаточного аустенита применяется обработка холодом.

Выдержка при температуре закалки должна быть непродолжительной - от 8 до 9с на каждый миллиметр диаметра или наименьшей длины инструмента при нагреве в расплавленной соли (чаще в BaCl2) и 12–14 с при нагреве в печи. Охлаждающей средой при закалке чаще является масло. Для уменьшения деформации инструментов применяют ступенчатую закалку в расплавленных солях (KN03) при 400–500°C. После закалки следует трехкратный отпуск, вызывающий превращение остаточного аустенита в мартенсит и дисперсное твердение за счет выделения карбидов. Режущие свойства инструмента, не подвергающегося переточке по всем граням (сверла, развертки, метчики, фрезы), можно повысить азотированием при 550-560°С.

Инструментальные стали

Инструментальные стали представлены группой сплавов повышенной прочности с содержанием углерода от 0,7%. Материал получил широкое распространение в промышленности, востребован при изготовлении штампов, измерительных приборов и режущего инструмента.

Рис. 1 Типовой прокат

Структура материала

В категорию углеродистых инструментальных сталей входят материалы с тремя типами структур.

Продукция изготавливается по ГОСТ 1435-74 и ГОСТ 5950-63. Стандарты регламентируют параметры маркировки, эксплуатационные свойства и химический состав сплавов.

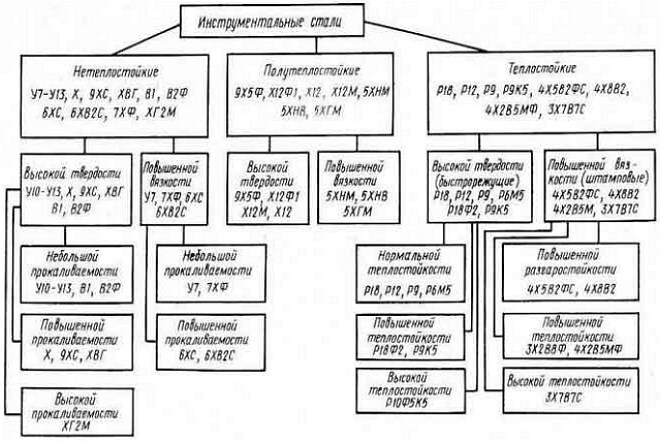

Рис. 2 Классификация инструментальных материалов

Отличительные особенности продукции

Инструментальные стали обладают множеством свойств.

- Высокие прочностные характеристики. Устойчивость к ударному и вибрационному воздействию.

- Износостойкость. Длительный срок службы изготавливаемой продукции.

- Значительная твердость. Сохранение геометрии изделий на протяжении всего периода эксплуатации.

- Хорошая обрабатываемость. Возможность изготовления широкого спектра продуктов на основе инструментальных сплавов.

- Устойчивость к нагреву. Беспроблемная эксплуатация в сложных температурных режимах.

- Хорошая шлифуемость.

- Минимальная склонность к привариванию и прилипанию под действием высоких температур.

- Восприимчивость к процессам термической обработки, в частности прокаливанию.

- Высокие показатели пластичности в прогретом состоянии.

- Противостояние обезуглероживанию.

- Стойкость к структурной деформации и образованию трещин.

Отдельные марки инструментальной стали ориентированы на работу в условиях холодной деформации. Продукция из данного проката обладает гладкой поверхностью, имеет высокую упругость и предел текучести.

Свойства инструментальных сталей, предназначенных для работы в условиях горячей деформации: быстрый отвод тепла, устойчивость к отпуску и возможность сохранения структуры при нестабильном температурном режиме.

Рис. 3 Металлорежущий инструмент на основе инструментальной стали

Разновидности инструментальных сталей

Инструментальные стали по ГОСТ делятся на 5 групп.

Вязкие и теплостойкие

Легированные инструментальные стали с низким и средним содержанием углерода. Продукция легирована молибденом, вольфрамом и хромом.

Нетеплостойкие, высокотвердые и вязкие

Материалы с малым содержанием углерода и легирующих элементов. Показатели прокаливаемости находятся на низком уровне.

Высокотвердые, теплостойкие и износостойкие

Легированные инструментальные стали быстрорежущего типа. Материал содержит свыше 3% углерода, характеризуется ледебуритной структурой.

Износостойкие, высокотвердые и средней теплостойкости

Сплавы, легированные хромовыми присадками. Процентное содержание углерода составляет от 2 до 3%, хрома – до 12%.

Высокотвердые и нетеплостойкие

Нелегированные инструментальные стали. Обеспечить высокую твердость материала позволяет добавление значительного количества углерода.

Рис. 4 Классификация инструментальных сталей

Дополнительные элементы в составе инструментальных сталей

Стандарт накладывает жесткие ограничения на количество дополнительных элементов в составе материала. Превышение пороговых значений недопустимо. В таком случае сталь не будет являться инструментальной, не сможет получить марку.

Таблица 1 Дополнительные элементы в составе стали

Параметры твердости

Важным показателем для инструментальных сталей является твердость. Она определяет эксплуатационные качества продукта, получаемого на основе материала. Сплавы с высокой твердостью нежелательно задействовать при изготовлении ударного инструмента – это приведет к появлению трещин и быстрому износу изделия.

Прямое влияние на уровень твердости оказывает углерод. Процент его содержания определяет, к какой из групп относится сплав.

- От 0,4 до 0,7 %. Материал с умеренной твердостью и высоким уровнем вязкости.

- От 0,7 до 1,5%. Сталь с повышенной твердостью и износостойкостью.

В действующем стандарте присутствует таблица, отображающая уровень твердости стали в соответствии с маркой.

Таблица 2 Дополнительные элементы в составе стали

Прокаливаемость материала

Сортамент предполагает наличие сталей 3 групп прокаливаемости.

Для каждой категории предусмотрен собственный диаметр прокаливания: в первом случае – от 80 до 100 мм, во втором – от 50 до 80 мм, в третьем – от 10 до 25 мм.

Зернистость стали

Зернистость стали определяется в баллах. Параметр оказывает прямое влияние на ударную вязкость, предел усталости и прочие характеристики продукта. С учетом зернистости определяются режимы термической обработки заготовок.

Наименьший размер зерен составляет 1,0 мкм.

Маркировка стали

В маркировке инструментальной стали участвуют цифровые и буквенные обозначения. Присутствие в начале буквы «У» информирует о высоком содержании углерода. Такие сплавы относятся к углеродистым, имеют маркировку У7, У8, У8Г и т.д. Идущие следом цифры отображают содержание углерода в сотых долях процента.

Таблица 3 Химсостав согласно марке

Буквы, присутствующие после обозначения, информируют о наличии дополнительных элементов. Например, сталь У8Г отличается повышенным содержанием марганца.

Некоторые марки инструментальных сталей имеют обозначение формата 9ХС или 9Х. Цифра соответствует процентному содержанию углерода, буквы – используемым легирующим элементам. В случае с 9ХС это хром и кремний.

Термообработка материала

Продукция из инструментальной стали подвергается закалке и отпуску. Процедуры позволяют получить требуемый размер зерна, придать изделиям необходимые свойства. Действия выполняются в соответствии с технологической картой. Документ разрабатывается отдельно для каждого типа заготовок, содержит подробную инструкцию по выполнению работ.

Рис. 5 Термическая обработка инструментальной стали

Для механической обработки инструментальной стали подойдет металлорежущий инструмент из сплава ВК8. Он обеспечит быструю подготовку отверстий и линейных пропилов, позволит избавиться от дефектов литья.

Продукция из инструментальной стали

Каждая марка стали предназначена для изготовления определенных инструментов. Ниже представлены сплавы, получившие наибольшее распространение в промышленности.

- У8А. На базе материала производится продукция, не подвергающаяся нагреву: стамески, полотна ножовок, топоры и сверла по дереву. Возможен выпуск кусачек и щипцов.

- 9ХС. Оптимальный материал для производства сверл, метчиков и цилиндрических разверток. Сплав прекрасно переносит высокие температуры, сохраняет структурную целостность при интенсивной эксплуатации инструмента. При избыточном нагреве происходит утрата твердости, поэтому в отдельных случаях используются охлаждающие жидкости.

- 4Х5МФС. Металлопрокат, востребованный при изготовлении ручного режущего инструмента. Также на его основе выпускаются пресс-формы, вставки и штампы.

- Х12МФ. Сплав для производства столовых и охотничьих ножей. Возможно изготовление подшипников, а также компонентов для калибровки штампов.

В отдельных случаях используется сталь ХВГ. Она является универсальным решением для производства режущего и измерительного инструмента.

Приобрести качественную продукцию на основе инструментальной стали предлагает магазин «РИНКОМ». Мы реализуем сертифицированные изделия отечественного и зарубежного производства. В продаже сверла, метчики, плашки, фрезы, развертки и многое другое. Для ознакомления с полным перечнем инструмента воспользуйтесь каталогом или свяжитесь с консультантами магазина по телефону.

Инструментальные стали – особая категория сплавов, используемых при изготовлении штампов, деталей машин, режущих и измерительных инструментов. Продукция отличается повышенными прочностными характеристиками, устойчивостью к динамическому и термическому воздействию.

Легированные стали – это особая категория сплавов, усиленных легирующими добавками. Последние повышают эксплуатационные свойства материала, обеспечивая устойчивость к коррозии, нагреву, ударному и абразивному воздействию. Возможно придание прочих качеств, востребованных при эксплуатации конечного продукта.

Хвостовик – это не рабочая часть инструмента, обеспечивающая его фиксацию в патроне. Элемент является неотъемлемой частью сверл, фрез, разверток, зенковок и прочих изделий.

Токарный станок – это стационарное оборудование для обработки деталей резанием и точением. Техника востребована при производстве валов, втулок, переходников и прочей продукции. С ее помощью изготавливаются изделия бытового, хозяйственного и производственного назначения.

Сталь – сплав железа с углеродом, используемый в промышленности и строительстве. Нередко материал усиливается присадками, увеличивающими прочность, коррозионную стойкость, ударную вязкость и прочие параметры. Такие стали называют легированными.

Быстрорежущие стали

Существует огромное количество различных металлов, которые обладают своими определенными достоинствами и недостатками. Быстрорежущие стали зачастую применяются для изготовления инструментов, которые должны обладать повышенной прочностью, некоторых ответственных деталей. Рассмотрим особенности этого сплава подробнее.

Характеристики быстрорежущих сталей

Быстрорежущие стали – сплавы, которые имеют достаточно большое количество легированных добавок. За счет добавления различных химических веществ свойства металла серьезно меняются. Рассматривая характеристики следует отметить, что материал подобного типа специально создается для эксплуатации при высоком показателе трения, который возникает на момент резания. Состав быстрорежущей инструментальной стали существенно повышает твердость металла, за счет чего он может работать на повышенной скорости.

Основные характеристики быстрорежущих сталей

Характеристики быстрорежущей стали следующие:

- Высокая твердость. Рассматривая основное назначение подобного металла следует учитывать, что он может использоваться для обработки деталей или заготовок путем резания. Как показывают проведенные тесты, качественная быстрорежущая сталь сохраняет свои основные эксплуатационные качества при нагреве инструмента даже до температуры 6000 градусов Цельсия. Кроме этого быстрорежущая сталь обычного качества может иметь даже меньшую твердость в сравнении с обычным углеродистым металлом.

- Повышенная стойкость к высокой температуре. Устойчивость к воздействию повышенной температуры определяет то, как долго инструмент сможет работать без изменения своих эксплуатационных качеств. Из-за слишком высокого показателя трения металл может нагреваться, что становится причиной изменения кристаллической решетки. В результате основные свойства быстрорежущей стали могут существенно измениться. Как правило, нагрев становится причиной повышения пластичности и снижения твердости, за счет чего износ поверхности проходит намного быстрее.

- Устойчивость к разрушению. Режущий инструмент, который может работать на высокой скорости, должен обладать повышенной механической устойчивостью. Кроме этого инструмент может работать при высоком показателе подачи, что позволяет работать на большой глубине резания.

Именно химический состав быстрорежущей стали определяет ее основные эксплуатационные качества.

Классификация и маркировка быстрорежущих сталей

Все быстрорежущие стали классифицируются непосредственно по химическому составу, для чего проводится расшифровка маркировки. Инструментальные стали быстрорежущие делятся на следующие три группы:

- Сплавы с полезными примесями, в которых процентное содержание кобальта не более 10%, а вольфрама 22%. Маркировка металла этой группы следующая: P10M4Ф3К10 и Р6М5Ф2К8 и другие.

- Сплавы, в составе которых не более 5% кобальта и до 18% вольфрама. Виды быстрорежущей стали этой группы следующие: Р9К5, Р10Ф5К5 и другие.

- Варианты исполнения металла, расшифровка которых определяет процентное содержание кобальта и вольфрама более 16%. Представителями этой группы можно назвать марки Р9 и Р18, Р12 и Р6М5.

При применении подобного металла получающаяся кромка не реагирует на механическое воздействие, по всей длине показатель твердости остается неизменным и металл не выкрашивается. Вышеприведенная классификация быстрорежущей стали определяет то, при какой скорости резания и подаче может использоваться сплав.

Состав быстрорежущих сталей различных марок

Рассматривая обозначение быстрорежущей стали следует уделить внимание тому, что первая буква для обозначения этой группы «Р». Цифра, которая идет первой в обозначении указывает процесс вольфрама в составе. Далее могут идти буквы, обозначающие легирующие элементы. Стоит учитывать, что расшифровка металла указывает на точное содержание определенных легирующих элементов, которые изменяют эксплуатационные качества материала.

Область применения различных марок быстрорежущих сталей

Рассматривая применение износостойкого металла следует уделить внимание тому, что конкретный состав металла определяет его эксплуатационные качества. Инструмент изготовленный из подобного металла может выдерживать длительную эксплуатацию.

Режущий инструмент из быстрорежущей стали

Область применения достаточно обширна:

- Изготовление сверл. Сверла имеют достаточно сложную форму и конструкцию, которая получается путем литья.

- Изготовление резцов. Сегодня для удешевления резцов их основная часть изготавливается из недорого металла, и только режущая кромка из износостойкого материала.

- Изготовление напаек для режущего инструмента. В некоторые случаях режущая кромка сменная.

- Изготовление фрез. Фрезы также получаются методом литья расплавленного металла.

Материал может использоваться для получения инструмента, который будет выдерживать высокую нагрузку.

Сегодня, при повсеместной установке станков с ЧПУ, режущий инструмент повышенной устойчивости является единственным выходом из сложившейся ситуации, когда высокие скорости обработки создают проблемы.

Особенности термической обработки быстрорежущих сталей

Для увеличения эксплуатационных качеств быстрорежущей стали могут применяться стандартные методы обработки. Однако при этом учитывается состав металла. Примером назовем то, что процесс закалки предусматривает нагрев среды до температуры, которая позволяет обеспечить условия для растворения различных примесей и добавок.

После того, как обработка быстрорежущей стали была завершена, в сплаве остается до 30% аустенита, что существенно повышает теплопроводность и твердость.

Для уменьшения показателя аустенита в структуре могут применяться две технологии:

- Для повышения качества термической обработки нагрев проводится в несколько этапов. При этом выдержка проводится при определенной температуре, а также проводится многократный отпуск.

- Отпуск подразумевает охлаждение заготовки до низкой температуры, которая часто составляет — 800 градусов Цельсия.

- Закалка должна проводится при достаточно высокой температуре, так как только в этом случае происходит полное перестроение кристаллической решетки.

- Для охлаждения используется самая различная среда. Примером назовем применение масла иди соляных ванн. Обычная вода становится причиной появления самых различных дефектов, к примеру, трещин или окалин. После этого приходится выполнять дополнительную обработку для удаления дефектов.

Микроструктура быстрорежущей стали Р6М5: а) литое состояние; б) после ковки и отжига; в) после закалки; г) после отпуска

Кроме этого улучшение характеристик проводится следующим образом:

- Проводится насыщение поверхностного слоя цинком. Для того чтобы оказать требуемое воздействие на поверхность подобная операция предусматривает нагрев поверхности до 5600 градусов Цельсия. Выдержка может проходить в течение от 5 до 30 минут.

- Также может происходить насыщение поверхности азотом. Чаще всего подобная процедура проводится в газовой среде. Выдерживается заготовка или деталь в течении 10-40 минут, температура нагрева варьирует в пределе 550-6600 градусов Цельсия.

- В некоторых случаях химический состав металла изменяется путем сульфидирования поверхности. Подобным образом можно повысить твердость и прочность поверхности.

- В качестве дополнительной обработки на поверхность напыляется различный материал. За счет этого существенно изменяются эксплуатационные качества инструмента или детали.

Сегодня часто встречается ситуация, когда поверхность обрабатывается паром, что позволяет существенно повысить характеристики поверхностного слоя. Зачастую дополнительная обработка проводится в случае, когда режущая кромка была полностью подготовлена.

Термическая обработка стали

Термическая обработка стали позволяет придать изделиям, деталям и заготовкам требуемые качества и характеристики. В зависимости от того, на каком этапе в технологическом процессе изготовления проводилась термическая обработка, у заготовок повышается обрабатываемость, с деталей снимаются остаточные напряжения, а у деталей повышаются эксплуатационные качества.

Технология термической обработки стали – это совокупность процессов: нагревания, выдерживания и охлаждения с целью изменения внутренней структуры металла или сплава. При этом химический состав не изменяется.

Так, молекулярная решетка углеродистой стали при температуре не более 910°С представляет из себя куб объемно-центрированный. При нагревании свыше 910°С до 1400°С решетка принимает форму гране-центрированного куба. Дальнейший нагрев превращает куб в объемно-центрированный.

Термическая обработка стали

Сущность термической обработки сталей – это изменение размера зерна внутренней структуры стали. Строгое соблюдение температурного режима, времени и скорости на всех этапах, которые напрямую зависят от количества углерода, легирующих элементов и примесей, снижающих качество материала. Во время нагрева происходят структурные изменения, которые при охлаждении протекают в обратной последовательности. На рисунке видно, какие превращения происходят во время термической обработки.

Изменение структуры металла при термообработке

Назначение термической обработки

Термическая обработка стали проводится при температурах, приближенных к критическим точкам . Здесь происходит:

- вторичная кристаллизация сплава;

- переход гамма железа в состояние альфа железа;

- переход крупных частиц в пластинки.

Внутренняя структура двухфазной смеси напрямую влияет на эксплуатационные качества и легкость обработки.

Образование структур в зависимости от интенсивности охлаждения

Основное назначение термической обработки — это придание сталям:

- В готовых изделиях:

- прочности;

- износостойкости;

- коррозионностойкость;

- термостойкости.

- В заготовках:

- снятие внутренних напряжений после

- литья;

- штамповки (горячей, холодной);

- глубокой вытяжки;

Термическая обработка применяется к следующим типам сталей:

- Углеродистым и легированным.

- С различным содержанием углерода, от низкоуглеродистых 0,25% до высокоуглеродистых 0,7%.

- Конструкционным, специальным, инструментальным.

- Любого качества.

Классификация и виды термообработки

Основополагающими параметрами, влияющими на качество термообработки являются:

- время нагревания (скорость);

- температура нагревания;

- длительность выдерживания при заданной температуре;

- время охлаждения (интенсивность).

Изменяя данные режимы можно получить несколько видов термообработки.

Виды термической обработки стали:

- Отжиг

- I – рода:

- гомогенизация;

- рекристаллизация;

- изотермический;

- снятие внутренних и остаточных напряжений;

- полный;

- неполный;

- Закалка;

- Отпуск:

- низкий;

- средний;

- высокий.

- Нормализация.

![Температура нагрева стали при термообработке]()

Температура нагрева стали при термообработке

Отпуск

Отпуск в машиностроении используется для уменьшения силы внутренних напряжений, которые появляются во время закалки. Высокая твердость делает изделия хрупкими, поэтому отпуском добиваются увеличения ударной вязкости и снижения жесткости и хрупкости стали.

1. Отпуск низкий

Для низкого отпуска характерна внутренняя структура мартенсита, которая, не снижая твердости повышает вязкость. Данной термообработке подвергаются измерительный и режущий инструмент. Режимы обработки:

- Нагревание до температуры – от 150°С, но не выше 250°С;

- выдерживание — полтора часа;

- остывание – воздух, масло.

2. Средний отпуск

Для среднего отпуска преобразование мартенсита в тростит. Твердость снижается до 400 НВ. Вязкость возрастает. Данному отпуску подвергаются детали, работающие со значительными упругими нагрузками. Режимы обработки:

- нагревание до температуры – от 340°С, но не выше 500°С;

- охлаждение – воздух.

3. Высокий отпуск

При высоком отпуске кристаллизуется сорбит, который ликвидирует напряжения в кристаллической решетке. Изготавливаются ответственные детали, обладающие прочностью, пластичностью, вязкостью.

![Отжиг стали]()

Нагревание до температуры – от 450°С, но не выше 650°С.

Отжиг

Применение отжига позволяет получить однородную внутреннюю структуру без напряжений кристаллической решетки. Процесс проводят в следующей последовательности:

- нагревание до температуры чуть выше критической точки в зависимости от марки стали;

- выдержка с постоянным поддержанием температуры;

- медленное охлаждение (обычно остывание происходит совместно с печью).

1. Гомогенизация

Гомогенизация, по-иному отжиг диффузионный, восстанавливает неоднородную ликвацию отливок. Режимы обработки:

2. Рекристаллизация

Рекристаллизация, по-иному низкий отжиг, используется после обработки пластическим деформированием, которое вызывает упрочнение за счет изменения формы зерна (наклеп). Режимы обработки:

- нагревание до температуры – выше точки кристаллизации на 100°С-200°С;

- выдерживание — ½ — 2 часа;

- остывание – медленное.

3. Изотермический отжиг

Изотермическому отжигу подвергаются легированные стали, для того чтобы произошел распад аустенита. Режимы термообработки:

- нагревание до температуры – на 20°С — 30°С выше точки ;

- выдерживание;

- остывание:

- быстрое – не ниже 630°С;

- медленное – при положительных температурах.

4. Отжиг для устранения напряжений

Снятие внутренних и остаточных напряжений отжигом используется после сварочных работ, литья, механической обработки. С наложением рабочих нагрузок детали подвергаются разрушению. Режимы обработки:

- нагревание до температуры – 727°С;

- выдерживание – до 20 часов при температуре 600°С — 700°С;

- остывание — медленное.

5. Отжиг полный

Отжиг полный позволяет получить внутреннюю структуру с мелким зерном, в составе которой феррит с перлитом. Полный отжиг используют для литых, кованных и штампованных заготовок, которые будут в дальнейшем обрабатываться резанием и подвергаться закалке.

![Полный отжиг стали]()

Полный отжиг стали

- температура нагрева – на 30°С-50°С выше точки ;

- выдержка;

- охлаждение до 500°С:

- сталь углеродистая – снижение температуры за час не более 150°С;

- сталь легированная – снижение температуры за час не более 50°С.

6. Неполный отжиг

При неполном отжиге пластинчатый или грубый перлит преобразуется в ферритно-цементитную зернистую структуру, что необходимо для швов, полученных электродуговой сваркой, а также инструментальные стали и стальные детали, подвергшиеся таким методам обработки, температура которых не провоцирует рост зерна внутренней структуры.

- нагревание до температуры – выше точки или , выше 700°С на 40°С — 50°С;

- выдерживание – порядка 20 часов;

- охлаждение — медленное.

Закалка

Закалку сталей применяют для:

- Повышения:

- твердости;

- прочности;

- износоустойчивости;

- предела упругости;

- Снижения:

- пластичности;

- модуля сдвига;

- предела на сжатие.

Суть закалки – это максимально быстрое охлаждение прогретой насквозь детали в различных средах. Каление производится с полиморфными изменениями и без них. Полиморфные изменения возможны только в тех сталях, в которых присутствуют элементы способные к преобразованию.

![Закалка стали]()

Такой сплав подвергается нагреву до той температуры, при которой кристаллическая решетка полиморфного элемента терпит изменения, за счет чего увеличивается растворяемость легирующих материалов. При снижении температуры решетка изменяет структуру из-за избытка легирующего элемента и принимает игольчатую структуру.

Невозможность полиморфных изменений при калении обусловлено ограниченной растворимостью одного компонента в другом при быстрой скорости охлаждения. Для диффузии мало времени. В итоге получается раствор с избытком нерастворенного компонента (метастабильтный).

Для увеличения скорости охлаждения стали используются такие среды как:

- вода;

- соляные растворы на основе воды;

- техническое масло;

- инертные газы.

Сравнивая скоростной режим охлаждения стальных изделий на воздухе, то охлаждение в воде с 600°С происходит в шесть раз быстрее, а с 200°С в масле в 28 раз. Растворенные соли повышают закаливающую способность. Недостатком использования воды считается появление трещин в местах образования мартенсита. Техническое масло используется для закалки легирующих сплавов, но оно пригорает к поверхности.

Металлы, использующиеся при изготовлении изделий медицинской направленности не должны иметь пленки из оксидов, поэтому охлаждение происходит в среде разряженного воздуха.

Чтобы полностью избавиться от аустенита, из-за которого у стали наблюдается высокая хрупкость, изделия подвергаются дополнительному охлаждению при температурах от — 40°С и до -100°С в специальной камере. Также можно использовать углекислую кислоту в смеси с ацетоном. Такая обработка повышает точность деталей, их твердость, магнитные свойства.

Если деталям не требуется объемная термообработка, проводится каление только поверхностного слоя на установках ТВЧ (токами высокой частоты). При этом глубина термообработки составляет от 1 мм до 10 мм, а охлаждение происходит на воздухе. В итоге поверхностный слой становится износоустойчивым, а середина вязкая.

Процесс закалки предполагает прогревание и выдержку стальных изделий при температуре, достигающей порядка 900°С. При такой температуре стали с содержанием углерода до 0,7% имеют структуру мартенсита, который при последующей термообработке перейдет в требуемую структуру с появлением нужных качеств.

Нормализация

Нормализация формирует структуру с мелким зерном. Для низкоуглеродистых сталей — это структура феррит-перлит, для легированных – сорбитоподобная. Получаемая твердость не превышает 300 НВ. Нормализации подвергаются горячекатаные стали. При этом у них увеличивается:

- сопротивление излому;

- производительность обработки;

- прочность;

- вязкость.

![Процесс нормализации стали]()

Процесс нормализации стали

- происходит нагрев до температуры – на 30°С-50°С выше точки ;

- выдерживание в данном температурном коридоре;

- охлаждение – на открытом воздухе.

Преимущества термообработки

Термообработка стали – это технологический процесс, который стал обязательным этапом получения комплектов деталей из стали и сплавов с заданными качествами. Этого позволяет добиться большое разнообразие режимов и способов термического воздействия. Термообработку используют не только применительно к сталям, но и к цветным металлам и сплавам на их основе.

Стали без термообработки используются лишь для возведения металлоконструкций и изготовления неответственных деталей, срок службы которых невелик. К ним не предъявляются дополнительные требования. Повседневная же эксплуатация наоборот диктует ужесточение требований, именно поэтому применение термообработки предпочтительно.

В термически необработанных сталях абразивный износ высок и пропорционален собственной твердости, которая зависит от состава химических элементов. Так, незакаленные матрицы штампов хорошо сочетаются при работе с калеными пуансонами.

Углеродистые инструментальные стали

В машиностроении и других областях промышленности производственная деятельность заключается в выпуске заготовок и деталей, которые получаются путем механической обработки. Современные материалы могут обладать весьма высокими показателями твердости и прочности, за счет чего усложняется их обработка. Для того чтобы обеспечить быструю и качественную механическую обработку при изготовлении режущего инструмента или их кромки используются углеродистые инструментальные стали. Их особенность заключается в высокой стойкости к механическому воздействию.

![Углеродистые инструментальные стали]()

Углеродистые инструментальные стали

Подобные металлы также могут использоваться при выпуске ответственных деталей, к которым предъявляются высокие требования в плане прочности и твердости.

Основные характеристики

Рассматривая основные свойства инструментальной стали следует отметить нижеприведенные моменты:

- Низкая чувствительность к перегреву. При механической обработке снятие слоя материала с заготовки происходит за счет оказываемого требования. Нагрев металла приводит к изменению его основных качеств. Поэтому углеродистые инструментальные качественные стали не нагреваются даже при длительном трении с другими поверхностями.

- Низкая чувствительно к привариванию к обрабатываемым деталям. Из-за оказываемого давления при подаче инструмента на момент обработки заготовок зона трения может несущественно нагреваться, что становится причиной повышения пластичности некоторые материалов. Если инструментальная сталь будет привариваться при этом к поверхности возникнет дополнительное сопротивление и качество получаемой детали существенно снизиться.

- Для того чтобы упростить обработку металла его делают боле восприимчивой к обработке методом резки.

- Восприимчивость к прокаливанию также определяется особым химическим составом.

- Высокая пластичность в горячем состоянии позволяет получать заготовки метод плавления металла.

- Высокое сопротивление процессу обезуглероживания позволяет получить наилучший результат при проведении закалки или других процессом химико-термической обработки.

- Во время обработки может возникать ударная нагрузка, которая в большинстве случаев становится причиной образования трещин. Высококачественная углеродистая инструментальная сталь не имеет подобного недостатка.

- Износостойкость и высокая прочность, твердость поверхности.

![Химический состав углеродистых инструментальных сталей]()

Химический состав углеродистых инструментальных сталей

Химический состав инструментальных углеродистых сталей во многом определяют основные эксплуатационные качества металла.

Применение

Применение инструментальных углеродистых сталей во многом зависит от химического состава. Чаще всего применяется для получения:

- Режущего инструмента. На протяжении многих лет для изготовления инструментов использовали обычную сталь, которая в процессе работы могла нагреваться и быстро изнашиваться. На тот момент устанавливались станки токарной и сверлильной группы, которые могли проводить обработку только при низкой скорости и невысокой подачи. Появление современного оборудования, в частности станков с ЧПУ, привело к повышению требований, предъявляемых к инструменту. Только появление инструментальной стали и твердых сплавов позволило полностью раскрыть потенциал современного оборудования. Также не стоит забывать, что для получения качественных поверхностей должна существенно увеличиваться скорость подачи, повысить производительность можно при увеличении подачи. Современные режущие инструменты могут выдерживать неоднократные циклы нагрева и охлаждения, срок эксплуатации при этом увеличивается в несколько десятков раз.

- Высококачественных деталей. Примером можно назвать конструкцию ДВС, которая имеет поверхности с точными размерами и шероховатостью. Для того чтобы при эксплуатации подвижные элементы не меняли свою форму по причине нагрева их изготавливают из инструментальной стали.

- Приборов, применяемых для проведения точных измерений. Для получения небольших деталей с точностью линейных размеров в несколько сотен миллиметров заготовка не должна нагреваться или деформироваться за счет оказываемого давления со стороны режущего инструмента.

- Литейной прессформы, которая должна выдерживать существенное давление.

![Применение углеродистых инструментальных сталей в зависимости от марки]()

Применение углеродистых инструментальных сталей в зависимости от марки

Для изготовления деталей больше всего подходить марка У7 или У7А, для изготовления режущего и другого инструмента У10 или У12. Данная закономерность связана с тем, что для получения режущего инструмента должны использоваться более твердые металлы.

Маркировка углеродистых инструментальных сталей в данном случае указывает на процентное содержание углерода и наличие других примесей.

Свойства углеродистой инструментальной стали во многом определяются концентрацией углерода – чем больше, тем поверхность тверже, но повышается и хрупкость.

При холодном прессовании могут применяться марки У10 – У12. Проведенные тесты указывают на то, что их твердость составляет 57-59 HRC. Среди особенностей отметим:

- Достаточно высокую вязкость.

- Высокий уровень сопротивления деформациям пластического типа.

- Повышенная износостойкость.

Если габариты инструмента большие, то могут применяться сплавы, в состав которых включаются полезные примеси.

Классификация

Принято разделять инструментальные качественные стали на 5 основных групп:

- Износостойкие, теплостойкие и высокотвердые – группа, представленная быстрорежущей легированной сталью. Кроме этого в данную группу относят сплавы с ледебуритной структурой, которая характеризуется повышенной концентрацией углерода (более 3%). Применение инструментальных углеродистых сталей данной группы заключается в изготовлении инструментов, которые могут подвергаться воздействию высокой температуры из-за установки высоких скоростей резания.

- Теплостойкие и вязкие стали представлены сплавом, который имеет в своем составе молибден, хром и вольфрам. Химический состав инструментальной углеродистой стали данной группы характеризуется низким значением концентрации углерода.

- Нетеплостойкие, вязкие и высокотвердые стали имеют небольшое количество примесей и среднее значение углерода. Данной группе характерен невысокий показатель прокаливаемости.

- Средняя теплостойкость, высокая твердость, износостойкость – качества, свойственные металлам с 2-3% углерода и 5-12% хрома.

- Низкая устойчивость к теплу и высокая твердость характерны сталям с заэвтектоидной структурой. В большинстве случае они не имеют легирующих элементов или их концентрация очень мала. Высокий уровень твердости обеспечивается за счет высокой концентрации углерода.

Высококачественная инструментальная сталь может подвергаться дополнительной химико-термической обработке для изменения состава и перестроения кристаллической решетки, за счет чего и достигаются необычные эксплуатационные качества.

![Изделия из углеродистой инструментальной стали]()

Изделия из углеродистой инструментальной стали

Твердость считается основным параметром, высокое значение которого не позволяет использовать сталь при изготовлении инструментов или деталей, подвергающихся во время эксплуатации ударам или вибрации. Эта рекомендация связана с тем, что при увеличении концентрации углерода повышается твердость, но вязкость уменьшается. Уменьшение вязкости становится причиной повышения хрупкости структуры, в результате воздействия ударной нагрузки могут появляться трещины и другие дефекты, поверхность откалываться.

Классификация по уровню твердости выглядит следующим образом:

- Высокий показатель вязкости и пониженная твердость характерны металлам, которые в составе имеют не более 0,4-0,7% углерода.

- Высокая износостойкость и твердость поверхностного слоя достигаются при насыщении структуры металла углеродом до 0,7-1,5%.

Больший показатель концентрации углерода делает металл очень хрупким, что не позволяет его использовать в качестве материала при изготовлении инструмента. Кроме этого легирующие элементы способны повысить вязкость и снизить хрупкость при условии большой концентрации углерода. В некоторых случаях проводится химическая обработка для обеспечения износостойкой поверхности и вязкого основания, за счет чего инструмент или деталь приобретает высокие эксплуатационные качества.

Маркировка

Углеродистая инструментальная сталь марки могут иметь как цифры, так и буквенные обозначения. В большинстве случаев маркировка инструментальных углеродистых сталей в самом начале имеет букву «У», которая и указывает на тип металла. Обозначение углеродистой инструментальной стали также имеет следующие особенности:

- Первое цифирное обозначение после буквы указывает в десятых долях количество углерода в отношении всего состава.

- Встречается и буква «А», идущая за цифрой, обозначающей концентрацию углерода в составе. Она указывает на то, что углеродистая инструментальная сталь марка имеет высокое качество.

- Для обозначения группы рассматриваемой стали может применяться буква «Р». В данном случае после этого обозначения идет буква, которая указывает на концентрацию вольфрама.

- Другие легирующие вещества также указываются соответствующей буквой, после которой идет цифра для обозначения концентрации.

- Принято считать, что у стали и рассматриваемой группы в обязательном порядке в составе есть хром, но его концентрация не более 4%. Если после соответствующего буквенного обозначения указывается цифра, то концентрация этого вещества уточняется.

Также можно встретить маркировку инструментальных углеродистых сталей начинающуюся с цифры. Примером приведем распространенные сплавы 9Х или 6ХГВ. Первая цифра также указывает на концентрацию в составе углерода, следующие буквы на легирующие элементы. Если после буквы легирующего элемента не указывается цифра, то принято считать, что их концентрация равна 1%. Кроме этого сама маркировка может начинаться с буквенных обозначений, свойственных легирующим элементам – это указывает на то, что концентрация.

Читайте также:

- I – рода:

- снятие внутренних напряжений после