Термическая обработка углеродистых сталей

Обновлено: 19.04.2024

Цель работы: изучить технологию термической обработки углеродистой стали, определить влияние скорости охлаждения на твердость стали после термической обработки.

Теоретические сведения

Термической обработкой стали называется технологический процесс, заключающийся в нагреве стали до определенной температуры, выдержке и последующем охлаждении с заданной скоростью. При термической обработке необходимые свойства стали получают, изменяя ее структуру без изменения химического состава.

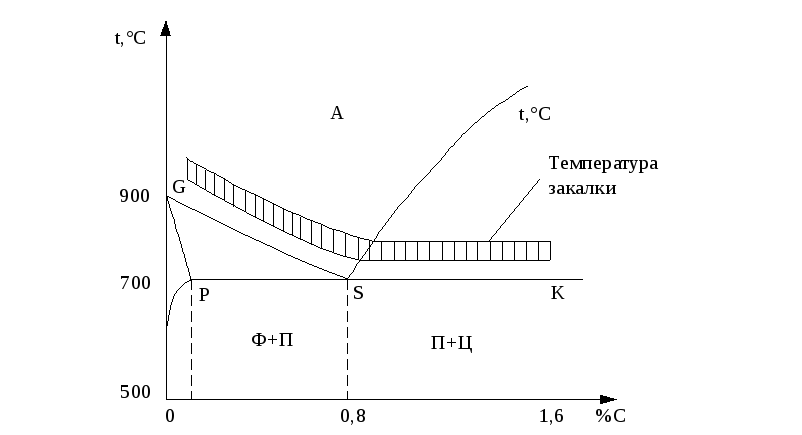

При нагреве и охлаждении при определенных температурах в стали наблюдаются фазовые превращения. Такие температуры называются критическими точками. Их принято обозначать буквой А. Критическая точка А1 лежит на линии PSK (727 °С) диаграммы «железо – углерод» и соответствует превращению перлита в аустенит (рису-

нок 13.1). А3 соответствует линиям GS и SE. На линии GS начинается выделение феррита из аустенита при охлаждении или завершается превращение феррита в аустенит при нагреве. На линии SE начинается выделение вторичного цементита из аустенита при охлаждении или заканчивается его растворение в аустените при нагреве.

Рисунок 13.1 – Обозначение

критических точек стали

При термической обработке стали различают четыре основных превращения:

1. При нагреве выше АС1 перлит (ферритно-цементитная смесь) превращается в аустенит. Выше АС3 сталь находится в однофазном аустенитном состоянии. При этом чем выше температура нагрева, тем крупнее получается зерно аустенита.

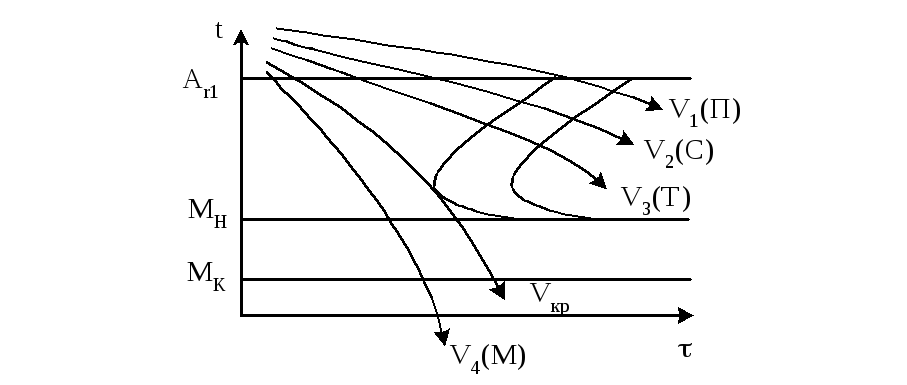

2. При охлаждении ниже АС1 аустенит превращается в перлит. Превращение наблюдается как в изотермических условиях, так и при непрерывном охлаждении. Следует отметить, что чем выше скорость охлаждения, чем ниже температурный интервал распада аустенита, тем дисперснее получается смесь феррита и цементита. Продукты распада аустенита (перлит, сорбит, троостит) имеют пластинчатое строение. Твердость их зависит от степени дисперсности (рису-

нок 13.2).

Рисунок 13.2 – Влияние скорости охлаждения аустенита

на характер образующихся продуктов

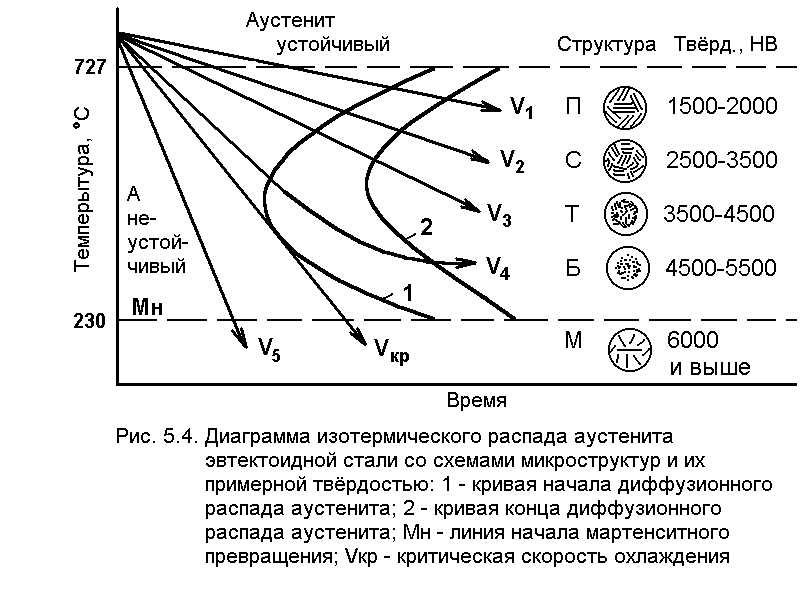

3. При охлаждении со скоростью выше критической (vк) аустенит превращается в мартенсит – пересыщенный твердый раствор углерода в α-железе. Мартенсит имеет игольчатую структуру и тетрагональную объемно-центрированную решетку. Твердость мартенсита лежит в пределах 55…65 HRC (см. рисунок 13.2).

4. При нагреве ниже АС1 мартенсит превращается в перлитные структуры.

Основными факторами термической обработки являются температура и время, поэтому режим любой термической обработки можно представить в виде графика в координатах «температура – время» (рисунок 13.3). Этап АВ характеризует скорость нагрева сплава, этап ВС – выдержку при данной температуре, v1, v2, v3 – скорость охлаждения. Изменяя скорость охлаждения сплава, нагретого до определенной температуры, можно получить разные структуры и свойства, т.е. произвести различную термообработку.

Стали подвергаются следующим основным видам термической обработки: отжигу, нормализации, закалке, отпуску.

Отжиг. Это процесс нагрева стали до заданной температуры, выдержки и медленного охлаждения (с печью). Он относится к предварительной термической обработке.

Отжигом достигаются следующие цели:

1) снятие внутренних напряжений;

2) получение минимальной твердости;

3) исправление структуры кованой, литой и перегретой стали;

4) устранение дендритной ликвации (химической неоднородности) в пределах каждого зерна.

Рисунок 13.3 – График термической обработки

Различают отжиг I и II рода.

Проведение отжига I рода не связано с фазовыми превращениями. В зависимости от температуры нагрева различают следующие виды отжига:

Диффузионный отжиг (гомогенизация). Он применяется с целью устранения в легированной стали дендритной ликвации. При таком отжиге с целью интенсификации диффузионных процессов сталь нагревается до 1000 – 1100 о С и подвергается длительной выдержке (18 – 24 ч).

Рекристаллизационный отжиг, который производится с целью устранения наклепа металла после холодной пластической деформации. Температура нагрева при этом виде отжига выбирается на 150 – 250 о С выше температуры рекристаллизации (Тр) обрабатываемого сплава. Рекристаллизационный отжиг углеродистой стали осуществляется при температуре 600 – 700 о С.

Низкий отжиг. Температура нагрева – ниже нижней критической точки на 100 – 50 о С:

Нагрев не сопровождается фазовыми превращениями, поэтому структура таким отжигом не исправляется. Применяется для снятия внутренних напряжений.

Отжиг II рода связан с фазовой перекристаллизацией и может быть неполным и полным.

Неполный отжиг проводится при температуре выше АС1:

Нагрев сопровождается частичной фазовой перекристаллизацией и приводит к исправлению перлитной составляющей, феррит (цементит) не претерпевает изменения. Для доэвтектоидных сталей неполный отжиг применяется редко, в заэвтектоидных – приводит к образованию зернистого перлита.

Полный отжиг. Температура нагрева – выше АС3:

Нагрев приводит к полной фазовой перекристаллизации и, следовательно, исправлению структуры:

Полный отжиг применяют для доэвтектоидных сталей. С помощью полного отжига достигаются 1 – 3-я цели.

Нагрев на 30 – 50 о С выше критических точек приводит к образованию мелкого зерна аустенита. Последующее охлаждение обеспечит образование мелкозернистой структуры с хорошими механическими свойствами. Перегрев приводит к образованию крупного зерна и впоследствии – видманштеттовой структуры (рисунок 13.4).

Рисунок 13.4 – Схема изменения зерна перлита

в зависимости от температуры нагрева аустенитного зерна

Нормализация.Это нагрев стали выше верхней критической точки (АС3или АСm), выдержка до полного образования аустенита и последующее охлаждение на спокойном воздухе (кривая охлаждения v2 на рисунке 13.3). От полного отжига нормализация отличается ускоренным охлаждением. В этом случае распад аустенита происходит в более низком температурном интервале, поэтому зерно получается мельче, чем после отжига. Твердость нормализованной стали выше твердости отожженной стали.

Закалка. Это термическая обработка, состоящая в нагреве стали выше критической точки АС3 или АС1, выдержке до полного образования аустенита и последующем быстром охлаждении со скоростью выше критической. Цель закалки – получить мартенситную структуру, обладающую высокой твердостью.

Доэвтектоидные стали подвергаются полной закалке:

Заэвтектоидные стали подвергаются неполной закалке:

Скорость охлаждения выбирается в соответствии с диаграммой изотермического превращения аустенита так, чтобы весь аустенит переохладился до мартенситной точки Мн. Для этого скорость охлаждения должна быть выше критической (v4 > vк на рисунке 13.2). Чем устойчивее аустенит в стали, тем меньше значение vк, тем с меньшими скоростями можно охлаждать сталь при закалке. В качестве охлаждающих сред обычно применяют воду, масло или растворы солей.

Закаленная сталь со структурой мартенсита обладает высокой твердостью, хрупкостью и пониженной вязкостью. Поэтому после закалки сталь всегда подвергают отпуску.

Отпуск. Нагрев закаленной стали до температуры ниже АС1 ивыдержка с последующим охлаждением на воздухе называется отпуском. Его цель – снять напряжения, возникшие при закалке; получить структуру с заданным комплексом механических свойств.

Применяются три вида отпуска.

Низкий отпуск проводят при температуре 150 – 200 °С с получением структуры мартенсит отпуска (58 – 60 HRC). Применяется в основном для инструментальных сталей.

Средний отпуск проводят при температуре 350 - 450 °С на структуру троостит отпуска. Применяется для пружинных сталей.

Высокий отпуск – при температуре 550 - 650 °С на структуру сорбит отпуска. Применяют для конструкционных сталей, так как зернистая структура сорбита отпуска обладает хорошим комплексом механических свойств (прочность, пластичность, вязкость). Закалка с последующим высоким отпуском называется улучшением стали.

Закалка в сочетании с отпуском является окончательным видом термической обработки изделий.

Материалы и принадлежности

· Образцы углеродистой стали в отожженном состоянии – 3 шт. (сталь 40, 45 или У10, У12).

· Лабораторные печи для термической обработки.

· Приспособления для загрузки (выгрузки) образцов в печь.

· Закалочный бак с холодной водой.

· Твердомер ТК (Роквелл) с шариком и алмазным наконечником.

Порядок проведения работы

13.3.1 Получить образцы для работы и ознакомиться с маркой стали, химическим составом, критическими точками (таблица А.4). Измерить и записать размеры образцов и их твердость на приборе Роквелла по шкале В (HRB). Посмотреть и зарисовать микроструктуру исходного образца (отожженного).

13.3.2 Подсчитать время нагрева (τн) и время выдержки (τв) образцов в печи. Время нагрева подсчитывается из расчёта 1 мин. на 1 мм минимального сечения образца, а время выдержки τв = 0,5τн. Общее время нахождения образца в печи τ = τн + τв.

Загрузить образцы (два) в нагретую печь, выдержать τ минут. Один образец охладить на воздухе, второй – в воде. Термическую обработку третьего образца (отжиг) предварительно выполняет лаборант.

Термически обработанные образцы зачистить на наждаке до металлического блеска.

13.3.3 Измерить твёрдость термически обработанных образцов на приборе Роквелла: отожженный и нормализованный образцы – по шкале В (HRB), закаленный – по шкале С (HRC).

Лабораторная работа: "Закалка и отпуск углеродистой стали"

Образовательные цели урока : Выполняя работу, студенты должны:

1. Изучить изменение микроструктур доэвтектоидной и заэвтектоидной сталей до и после термической обработки.

2. Определить содержание углерода расчетным путем в доэвтектоидной, заэвтектоидной стали при определенном содержании перлита и цементита вторичного и показать на диаграмме Fe - C .

1. Организационный момент.

2. Краткое вступление преподавателя.

3. Объявление темы.

4. Теоретическое обоснование темы.

5. Назначение и правила пользование приборами и материалами.

6. Выполнение работы.

8. Подведение итогов работы.

9. Оформление отчета по лабораторной работе.

Методические цели урока.

1. Развить интерес к исследовательской работе

2. Закрепить знания, приобретенные на уроках физики, материаловедения.

3. Продолжить формирование навыков проводить эксперимент.

4. Научить использовать результаты исследований в повседневной деятельности.

5. Продолжить формирование коммуникативных навыков работы в группах.

6. Сформировать навыки соблюдения основных положений техники безопасности при выполнении лабораторной работы.

Приборы и материалы.

1. Электронный микроскоп ЭУМП-1.

2. Коллекция шлифов сталей.

3. Альбом фотографий микроструктур углеродистых сталей

4. Диаграмма Fe – Fe3C.

5. Раствор азотной кислоты.

Порядок выполнения работы

1. Изучить содержание основных положений работы.

2. Разобраться со стальной частью диаграммы Fe – Fe3C.

3. Получить навыки определения под микроскопом элементов структуры стали: феррита, цементита, перлита, для чего:

а) рассмотреть фотографии микроструктур в альбоме;

б) рассмотреть под микроскопом подобранные шлифы для изучения структурных составляющих и зарисовать схемы рассмотренных структур.

4. Изучить микроструктуру трех-четырех образцов, относящихся к различным классам стали (доэвтектоидные, эвтектоидные, заэвтектоидные), определить к какому из названных классов относится каждый образец. Зарисовать схему микроструктуры рассмотренных образцов и обозначить на рисунках структурные составляющие.

5. Определить содержание массовой доли углерода по структуре расчетным путем и определить марку углеродистой стали по таблице 1.

6. Составить отчет.

Краткая теоретическая часть.

Термическая обработка углеродистой стали.

Для получения заданных свойств сталей путем изменения их структуры без изменения формы изделия и химического состава широко используется термическая обработка (ТО). Термическая обработка состоит из нагрева до заданной температуры, выдержки при этой температуре и охлаждении. В большинстве случаев решающая роль в получении желаемой структуры принадлежит охлаждению. Основой для изучения термической обработки сталей является диаграмма железо- углерод (рис.1). Так как речь пойдет только о сталях, то рассматриваются сплавы с концентрацией углерода до 2.14%.

Для правильного проведения ТО сталей, необходимо хорошо представлять, какие превращения происходят в них, как влияют на эти превращения скорость нагрева, максимальная температура и время выдержки при нагреве и скорость охлаждения.

Диаграмма состояния железоуглеродистых сплавов.

Основные виды термической обработки сталей: отжиг, нормализация, закалка и отпуск.

Закалка

Назначение закалки - получение высокой прочности и твердости.

закалкой называется процесс термической обработки, заключающийся в нагреве стали до температуры выше критической и последующем достаточно быстром охлаждении с целью получения неравновесной структуры. В результате закалки повышается прочность и твердость стали.

На результат закалки оказывают влияние следующие факторы: нагрев (температура нагрева при закалке и скорость нагревания до температуры закалки), выдержка при температуре закалки и охлаждение от температуры закалки.

Выбор температуры нагрева при закалке углеродистых сталей производится по левой нижней части диаграммы железо — цементит.

Основные факторы воздействия при термической обработке температура и время, поэтому режим любой ТО можно представить графиком в координатах t-τ (рис.2.)

Верхней границей является линия солидус, поскольку процессы первичной кристаллизации не имеют значения.

Приведем общепринятые обозначения критических точек. Они обозначаются буквой «А». Нижняя критическая точка, обозначаемая А1, лежит на линии PSK и соответствует превращению А-П. Верхняя критическая точка А3 лежит на линии GSE и соответствует началу выпадения или концу растворения феррита в доэвтектоидных сталях или цементита (вторичного) в заэвтектоидных сталях. Чтобы отличить критическую точку при нагреве от критической точки при охлаждении рядом с буквой А ставят индекс:

при нагреве – «с» (Ас);

при охлаждении = «r» (Аr).

При закалке доэвтектоидные стали нагревают до температуры на 30—50° выше верхней критической точки Ас3 [Ас3 + + (30—50°)], т. е. выше линии GS диаграммы железо — цементит. При таком нагреве исходная феррито-перлитная структура превращается в аустенит, а после охлаждения со скоростью больше критической образуется структура мартенсита. При нагреве доэвтектоидной стали до более низкой температуры, например, выше критической точки Аг, т. е. выше линии PS диаграммы железо — цементит, но ниже точки А3, структура и свойства стали будут изменяться следующим образом. Исходная феррито-перлитная структура при таком нагреве не будет полностью превращаться в аустенит, а часть феррита останется не превращенным и структура будет аустенит + феррит. Структура после охлаждения будет мартенсит + феррит. Феррит, имеющий низкую твердость, понижает общую твердость закаленной стали. Такая закалка называется неполной.

При закалке заэвтектоидные стали нагревают до температуры на 30—50° выше нижней критической точки Ас [Ас + (30—50°)], т. е. выше линии SK диаграммы железо — цементит. Так как эта линия горизонтальная и соответствует температуре 727° С, для заэвтектоидной стали можно указать интервал температуры нагрева для закалки 760—790° С. При таком нагреве исходная структура перлит будет полностью превращаться в аустенит, а часть вторичного цементита останется нерастворенной, структура будет состоять из аустенита и цементита. После охлаждения со скоростью больше критической аустенит превратится в мартенсит. Структура закаленной стали будет состоять из мартенсита и цементита. Как было указано выше, такая закалка называется неполной. Но если неполная закалка доэвтектоидных сталей оказывает неблагоприятное влияние на их свойства, то неполная закалка заэвтектоидных сталей не ухудшает, а, наоборот, улучшает их свойства и является нормальной. Это объясняется тем, что в заэвтектоидных сталях в результате неполной закалки сохраняется избыточный цементит, обладающий большей твердостью по сравнению с твердостью мартенсита. Поэтому наличие в структуре закаленной заэвтектоидной стали, кроме мартенсита, еще и цементита повышает твердость и износостойкость стали.

Цементит тверже мартенсита НВЦ=800, НВм=650 в углеродистой стали с 0.5%С.

В качестве закалочных сред применяются:

• вода;

• минеральное масло;

• растворы солей и щелочей в воде.

Отпуск – нагрев закаленной стали до температуры ниже Ас1 выдержка при этой температуре и охлаждение.

Отпуск применяется для устранения внутренних напряжений и повышения пластичности.

Отпуск в интервале температур 150÷200°С – низкий отпуск. Низкому отпуску подвергаются режущий инструмент и детали, работающие на износ, от которых требуется высокая твердость. В результате низкого отпуска получается отпущенный кубический мартенсит.

Отпуск в интервале температур 350÷500°С называется средним отпуском. Средний отпуск обеспечивает высокие значения пределов упругости, прочности, усталости и высокую ударную вязкость.

Среднему отпуску подвергают, например, пружины подвесок трубопроводов, рессоры. В результате среднего отпуска получается структура — тростит отпуска.

Отпуск в интервале температур 500÷650°С называется высокий отпуск.

а). доэвтектоидная сталь имеет структуру, состоящую из феррита и перлита.

б) эвтектоидная сталь имеет структуру, состоящую только из перлита.

в) заэвтектоидная сталь имеет структуру, состоящую из перлита и цементита вторичного.

Доэвтектоидные стали содержат от 0,02 до 0,8% С и имеют ферритно-перлитную структуру (рис. 3а). Здесь светлые зерна – это феррит, а темные (штрихованные) участки представляют собой перлит, являющийся двухфазной структурной составляющей, состоящей из пластинок феррита и цементита.

Рис.4. микроструктура доэвтектоидной стали (феррит + перлит):

а) литое состояние

в) после закалки

г) после отпуска

Рис.5. микроструктура заэвтектоидной стали: (перлит и цементит вторичный)

б) после нормализации

Опыт №1. Отличие доэвтектоидных сталей от заэвтектоидных по микроструктуре

Имеются три металлографических способа отличить доэвтектоидные стали от заэвтектоидных.

а) При травлении раствором азотной кислоты избыточные феррит и цементит имеют светлый оттенок. Относительное весовое количество избыточного феррита в доэвтектоидных сталях может изменяться от 100 % (сталь состава точки Р) до 0 % (сталь состава точки S). В то же время количество вторичного цементита в заэвтектоидных сталях может изменяться в узких пределах - от 0 % (сталь состава точки S) до 20 % (сталь состава

точки Е).

Таким образом, если в отожженной стали, наряду с темным перлитом, обнаруживается светлая составляющая, занимающая более 20 % всей площади поля шлифа, видимого в микроскоп, то эта составляющая является избыточным ферритом, и сталь, следовательно, доэвтектоидная.

б) Если относительное количество светлой составляющей меньше 20 %, или если при микроанализе трудно произвести количественную оценку, то эта светлая составляющая может оказаться как избыточным ферритом, так и вторичным цементитом. В этом случае следует использовать индикаторный травитель - горячий щелочной раствор пикрата натрия, который окрашивает цементит в темно-коричневый цвет, оставляя феррит светлым.

в) Если избыточная фаза занимает менее 20 % площади шлифа, протравленного азотной кислотой, то при наличии некоторого опыта можно отличить вторичный цементит от избыточного феррита по форме и оттенку выделений.

Сетка избыточного феррита после отжига составлена из отдельных зерен, в то время как вторичный цементит на шлифе выявляется в виде почти непрерывной сетки. Сетка вторичного цементита выступает над перлитом в виде рельефа, так как твердый цементит после полировки слегка возвышается над более мягким и сильнее сполировывающимся перлитом. Вторичный цементит может выделяться из аустенита также в виде изолированных игл, как по границам, так и внутри колоний перлита. Наконец, цементит выглядит под микроскопом более светлым по сравнению с ферритом.

Опыт №2. Определение доли углерода в стали и марки стали по ее структуре.

Поскольку плотности структурных составляющих сталей близки, то соотношение их массовых долей можно заменить соотношением занимаемых ими площадей.

Доэвтектоидные стали, содержат от 0,15 до 0,8% углерода. Структура доэвтектоидных сталей состоит из феррита и перлита. С увеличением содержания углерода количество феррита уменьшается, а перлита увеличивается.

Количество феррита и перлита можно определить по диаграмме пользуясь правилом отрезков, так как отрезки, соответствующие отдельным структурным составляющим, пропорциональны площадям этих составляющих на микрошлифе. Если сталь имеет состав 0,8% углерода, то структура – один перлит, так как 100% площади занято перлитом. Если часть площади занята ферритом (например, 40%), то можно составить пропорцию для определения процента содержания углерода:

100% пл. – 0,8%С Х= 40% пл. – Х% С

Согласно количеству углерода определяется марка стали. Структуры доэвтектоидных сталей показаны на рис.4.:

В доэвтектоидных сталях массовая доля углерода определяется по формуле:

где Fn – площадь поля зрения микроскопа, занимаемая перлитом, %;

0,8 – % С в перлите.

Рассчитав массовую долю углерода заданной доэвтектоидной стали по формуле (1), можно по табл.1 определить марку этой стали.

Стали, содержащие от 0,8 до 2% углерода, называются заэвтектоидными. Структура заэвтектоидной стали при комнатной температуре состоит из перлита и вторичного цементита, который может располагаться в виде светлых зерен или светлой сетки, расположенной по границам зерен или в виде игл (рис.5.). Вторичный цементит в заэвтектоидной стали, занимает незначительную по величине площадь, и определить ее на глаз затруднительно, поэтому методом, которым определяют содержание углерода в доэвтектоидных сталях, не пользуются. Однако приблизительно содержание углерода в заэвтектоидных сталях определить можно. Например, пусть поля шлифа содержит 90% перлита и 10% вторичного цементита. Зная, что углерод находится как в перлите, так и цементите, составим уравнение для перлита:

100% п – 0,8% С Х1=0,72% С 90% п – Х1 для цементита: 100% ц – 6,67%

Аустенит ( A ) – твердый раствор внедрения углерода в гамма-железе.

Феррит ( Ф ) – твердый раствор внедрения углерода в альфа-железе.

Цементит (Ц) – химическое соединение железа с углеродом (Fe3C).

Ледебурит (Л) - эвтектическая смесь аустенита и цементита .

Перлит (П) - эвтектоидная смесь феррита и цементита .

Определить содержание углерода расчетным путем в доэвтектоидной, заэвтектоидной стали при определенном содержании перлита и цементита вторичного и показать на диаграмме.

2) Поле шлифа в заэвтектоидной стали содержит 85% перлита, 15% цементита вторичного:

Уравнение для перлита: Уравнение для цементита:

100%п -0.8%С 100%ц -6,67%С

II -вариант

1) Fn 2 = 30%; С=?

2)Поле шлифа в заэвтектоидной стали содержит 89% перлита, 11% цементита вторичного:

Содержание отчета:

1. Название работы.

2. Цель работы.

3. Участок диаграммы состояния Fe – Fe3C для сталей, с содержанием углерода до 2,14%.

4. Расчетное содержание массовой доли углерода по структуре расчетным путем и определение марки углеродистой стали по таблице 1.

5. Рисунок микроструктуры стали.

Контрольные вопросы:

1. Содержание углерода в доэвтектоидной стали?

2. Содержание углерода в заэвтектоидной стали?

3. Что такое отжиг?

4. Что такое закалка?

5. При закалке меняется ли структура стали?

6. Что такое нормализация и чем она отличается от отжига?

1. Дальский А.М., Барсукова Т.М. и др. Технология конструкционных материалов. – Машиностроение.1992г.

Термическая обработка углеродистых сталей

Термическая обработка – это технологический процесс, состоящий из нагрева и охлаждения материала изделия с целью изменения его структуры и свойств.

На стадии изготовления деталей необходимо, чтобы металл был пластичным, нетвердым, имел хорошую обрабатываемость резанием.

В готовых изделиях всегда желательно иметь материал максимально прочным, вязким, с необходимой твердостью.

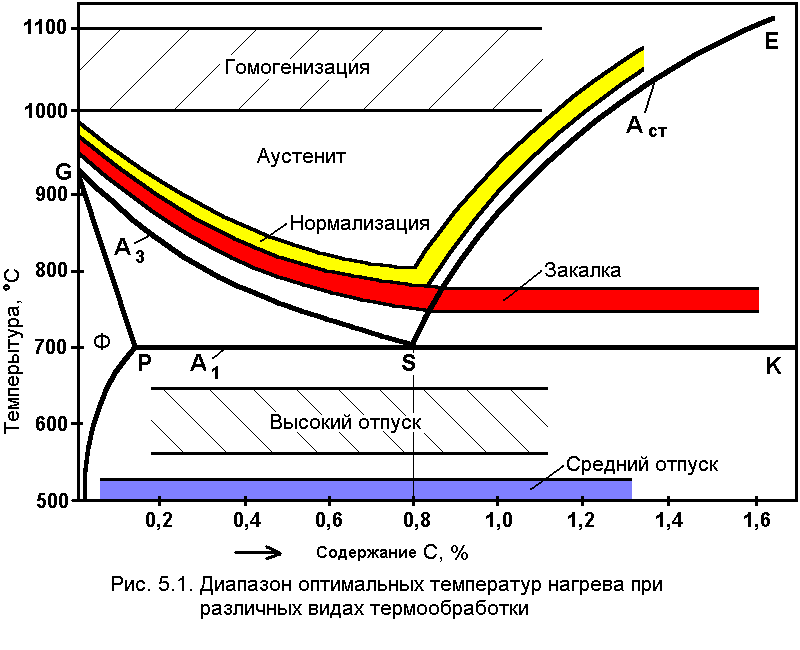

Такие изменения в свойствах материала позволяет сделать термообработка. Любой процесс термообработки может быть описан графиком в координатах температура-время и включает нагрев, выдержку и охлаждение. При термообработке протекают фазовые превращения, которые определяют вид термической обработки. Температура нагрева стали зависит от положения ее критических точек и выбирается по диаграмме состояния Fe – Fe3С в зависимости от вида термической обработки (рис.9.1.).

Рис.9.1. Интервалы рекомендуемых температур нагрева при различных видах

Критические точки (температуры фазовых превращений) определяют: линия PSK – точку А1, GS – точку А3 и SE – точку Аm. Нижняя критическая точка А1 соответствует превращению А ® П при 727 О С. Верхняя критическая точка соответствует началу выделения феррита из аустенита (при охлаждении) или концу растворения феррита в аустените (при нагреве). Температура линии SE, соответствующая началу выделения вторичного цементита из аустенита, обозначается Аm.

Время нагрева до заданной температуры зависит, главным образом, от химического состава стали и толщины наиболее массивного сечения детали (в среднем 60 с на каждый миллиметр сечения).

Выдержка при температуре термообработки необходима для завершения фазовых превращений, происходящих в металле, выравнивания температуры по всему объему детали. Продолжительность выдержки зависит от химического состава стали и для нелегированных сплавов определяется из расчета 60 с. на один миллиметр сечения.

Скорость охлаждения зависит, главным образом, от химического состава стали, а также от твердости, которую необходимо получить.

Самыми распространенными видами термообработки сталей являются закалка и отпуск. Производятся с целью упрочнения изделий. Температура нагрева под закалку выбирается по диаграмме железо-углерод.

ЗАКАЛКОЙ называется фиксация при комнатной температуре высокотемпературного состояния сплава. Основная цель закалки – получение высокой твердости, прочности и износостойкости. Для достижения этой цели стали нагревают до температур на 30 – 50 О С выше линии GSK (рис. 9.1), выдерживают определенное время при этой температуре и затем быстро охлаждают. Для доэвтектоидных сталей температура нагрева под закалку определяется Ас3+(30-50) о С, для эвтектоидных и заэвтектоидных Ас1+(30-50) о С.

Процессы, происходящие в сплаве на различных стадиях закалки, можно рассмотреть на примере эвтектоидной стали У8. В исходном отожженном состоянии эта сталь имеет структуру перлита (эвтектоидная смесь феррита и цементита). При достижении температуры А1 (727 0 С) произойдет полиморфное превращение, т.е. перестройка кристаллической решетки феррита (ОЦК) в решетку аустенита (ГЦК), вследствие чего растворимость углерода резко возрастает. В процессе выдержки весь цементит растворится в аустените и концентрация углерода в нем достигнет содержания углерода в стали, т.е. 0,8 %

Следующий этап – охлаждение стали из аустенитной области до комнатной температуры – является определяющим при закалке. При охлаждении стали ниже температуры А1 происходит обратное полиморфное превращение, т.е. решетка аустенита (ГЦК) перестраивается в решетку феррита (ОЦК) и при этом растворимость углерода уменьшается в 40 раз (с 0,8 до 0,02). Если охлаждение происходит медленно, то “лишний” углерод успевает выйти из решетки феррита и образовать цементит. В результате формируется структура феррито-цементитной смеси. Если же охлаждение производится быстро, то после полиморфного превращения углерод остается вследствие подавления диффузионных процессов в решетке ОЦК. Образуется пересыщенный твердый раствор углерода в a - железе, который называется МАРТЕНСИТОМТОМ. Перенасыщенность мартенсита углеродом создает в его решетке большие внутренние напряжения, которые приводят к искажению ее формы и превращению из кубической в тетрагональную. Уровень внутренних напряжений оценивается степенью тетрагональности.

Чем выше степень тетрагональности решетки мартенсита, тем выше его твердость. Степень тетрагональности, в свою очередь, будет зависеть от содержания углерода в стали.

Рис. 9.2. Кристаллическая решетка феррита (с/а=1) (а) и

кристаллическая решетка мартенсита (с/аПолучить структуру мартенсита (или закалить сталь) можно только в том случае, если обеспечить скорость охлаждения больше или равную критической (Vкр) (рис 9.3),чтобы не успели пройти процессы распада аустенита в верхнем районе температур.

КРИТИЧЕСКАЯ СКОРОСТЬ закалки или минимальная скорость охлаждения (Vкр) – это скорость, при которой аустенит переходит в мартенсит. Если же скорости охлаждения будут меньше Vкр , при распаде аустенита получим феррито-цементитные смеси различной дисперсности ТРООСТИТ, СОРБИТ И ПЕРЛИТ.

Перлит (грубодисперсионная смесь феррита и цементита) может быть получен при очень медленных скоростях охлаждения (на рис. 10- это скорость V1). Такие скорости охлаждения характерны для отжига (охлаждение вместе с печью).

При охлаждении углеродистых сталей на воздухе (вид термообработки – нормализация) со скоростями V2 и V3 получаем структуры сорбита и троостита. Сорбит – механическая смесь феррита и цементита средней дисперсности. Троостит – мелкодисперсная феррито-цементитная смесь. Свойства сорбита и троостита занимают промежуточное положение между свойствами перлита (П) и мартенсита (М).

Практической целью закалки является получение максимальной прочности и твердости стали. Достигается эта цель при следующих режимах: нагрев стали на 30 – 50 О С выше линии GSK, выдержка при этой температуре и охлаждение со скоростью ³ Vкр.

Рис 9.3. Диаграмма изотермического распада аустенита эвтектоидной стали со схемами микроструктур и их примерной твердостью: I – кривая начала диффузионного распада аустенита; II – кривая конца диффузионного распада аустенита; Мн – линия начала мартенситного превращения; Vкр – критическая скорость охлаждения.

К важнейшим механическим свойствам сталей наряду с твердостью относится и пластичность, которая после закалки очень мала. Структура резко-

неравновесная, возникают большие закалочные напряжения. Чтобы снять закалочные напряжения и получить оптимальное сочетание свойств для различных групп деталей, обычно после закалки проводят отпуск стали. Отпуском стали является термообработка, состоящая из нагрева закаленной стали до температуры ниже линии PSK (критическая точка А1), выдержки при этой температуре и дальнейшего произвольного охлаждения. Этот процесс связан с изменением строения и свойств закаленной стали. При отпуске происходит распад мартенсита (выделение углерода), переход к более устойчивому состоянию. При этом повышается пластичность, вязкость, снижается твердость и уменьшаются остаточные напряжения в стали. Механизм протекающих превращений при отпуске сталей – диффузионный, он определяется температурой и продолжительностью нагрева.

Первое превращение, протекающее в интервале 80 – 200 О С (низкий отпуск), соответствует выделению из мартенсита тонких пластин x – карбида Fe2С. Выделение углерода из решетки приводит к уменьшению степени ее тетрагональности. Полученный при этом мартенсит, имеющий степень тетрагональности, близкую к 1, называется отпущенным.

При нагреве закаленной стали до температур 300-450 О С (средний отпуск) происходит полное выделение углерода из раствора и снятие внутренних напряжений. Сталь состоит из мелкодисперсной смеси феррита и цементита (троостит отпуска).

При нагреве до температур 480- 600 о С (высокий отпуск) идет процесс коагуляции (укрупнения) карбидных частиц и максимальное снятие остаточных напряжений. Формируется структура сорбита отпуска.

В зависимости от температуры нагрева различают низкий, средний и высокий отпуск. Низкий отпуск проводят в интервале температур 80 – 250 О С для инструментов-изделий, которым необходимы высокая твердость и износостойкость. Получаемая структура МОТП или МОТП + ЦII (мартенсит отпуска + цементит вторичный).

Средний отпуск (350 – 500 О С) применяется для рессор, пружин, штампов и другого ударного инструмента, т.е. для тех изделий, где требуется достаточная твердость и высокая упругость. Получаемая структура – ТОТП (троостит отпуска).

Высокий отпуск (500 – 650 О С) полностью устраняет внутренние напряжения. Достигается наилучший комплекс механических свойств: повышенная прочность, вязкость и пластичность. Применяется для изделий из конструкционных сталей, подверженных воздействию высоких напряжений. Структура – СОТП (сорбит отпуска).

Термообработку, заключающуюся в закалке на мартенсит и последующем высоком отпуске, называют улучшением.

Термическая обработка стали

Термическая обработка стали позволяет придать изделиям, деталям и заготовкам требуемые качества и характеристики. В зависимости от того, на каком этапе в технологическом процессе изготовления проводилась термическая обработка, у заготовок повышается обрабатываемость, с деталей снимаются остаточные напряжения, а у деталей повышаются эксплуатационные качества.

Технология термической обработки стали – это совокупность процессов: нагревания, выдерживания и охлаждения с целью изменения внутренней структуры металла или сплава. При этом химический состав не изменяется.

Так, молекулярная решетка углеродистой стали при температуре не более 910°С представляет из себя куб объемно-центрированный. При нагревании свыше 910°С до 1400°С решетка принимает форму гране-центрированного куба. Дальнейший нагрев превращает куб в объемно-центрированный.

Термическая обработка стали

Сущность термической обработки сталей – это изменение размера зерна внутренней структуры стали. Строгое соблюдение температурного режима, времени и скорости на всех этапах, которые напрямую зависят от количества углерода, легирующих элементов и примесей, снижающих качество материала. Во время нагрева происходят структурные изменения, которые при охлаждении протекают в обратной последовательности. На рисунке видно, какие превращения происходят во время термической обработки.

Изменение структуры металла при термообработке

Назначение термической обработки

Термическая обработка стали проводится при температурах, приближенных к критическим точкам . Здесь происходит:

- вторичная кристаллизация сплава;

- переход гамма железа в состояние альфа железа;

- переход крупных частиц в пластинки.

Внутренняя структура двухфазной смеси напрямую влияет на эксплуатационные качества и легкость обработки.

Образование структур в зависимости от интенсивности охлаждения

Основное назначение термической обработки — это придание сталям:

- В готовых изделиях:

- прочности;

- износостойкости;

- коррозионностойкость;

- термостойкости.

- В заготовках:

- снятие внутренних напряжений после

- литья;

- штамповки (горячей, холодной);

- глубокой вытяжки;

Термическая обработка применяется к следующим типам сталей:

- Углеродистым и легированным.

- С различным содержанием углерода, от низкоуглеродистых 0,25% до высокоуглеродистых 0,7%.

- Конструкционным, специальным, инструментальным.

- Любого качества.

Классификация и виды термообработки

Основополагающими параметрами, влияющими на качество термообработки являются:

- время нагревания (скорость);

- температура нагревания;

- длительность выдерживания при заданной температуре;

- время охлаждения (интенсивность).

Изменяя данные режимы можно получить несколько видов термообработки.

Виды термической обработки стали:

- Отжиг

- I – рода:

- гомогенизация;

- рекристаллизация;

- изотермический;

- снятие внутренних и остаточных напряжений;

- полный;

- неполный;

- Закалка;

- Отпуск:

- низкий;

- средний;

- высокий.

- Нормализация.

![Температура нагрева стали при термообработке]()

Температура нагрева стали при термообработке

Отпуск

Отпуск в машиностроении используется для уменьшения силы внутренних напряжений, которые появляются во время закалки. Высокая твердость делает изделия хрупкими, поэтому отпуском добиваются увеличения ударной вязкости и снижения жесткости и хрупкости стали.

1. Отпуск низкий

Для низкого отпуска характерна внутренняя структура мартенсита, которая, не снижая твердости повышает вязкость. Данной термообработке подвергаются измерительный и режущий инструмент. Режимы обработки:

- Нагревание до температуры – от 150°С, но не выше 250°С;

- выдерживание — полтора часа;

- остывание – воздух, масло.

2. Средний отпуск

Для среднего отпуска преобразование мартенсита в тростит. Твердость снижается до 400 НВ. Вязкость возрастает. Данному отпуску подвергаются детали, работающие со значительными упругими нагрузками. Режимы обработки:

- нагревание до температуры – от 340°С, но не выше 500°С;

- охлаждение – воздух.

3. Высокий отпуск

При высоком отпуске кристаллизуется сорбит, который ликвидирует напряжения в кристаллической решетке. Изготавливаются ответственные детали, обладающие прочностью, пластичностью, вязкостью.

![Отжиг стали]()

Нагревание до температуры – от 450°С, но не выше 650°С.

Отжиг

Применение отжига позволяет получить однородную внутреннюю структуру без напряжений кристаллической решетки. Процесс проводят в следующей последовательности:

- нагревание до температуры чуть выше критической точки в зависимости от марки стали;

- выдержка с постоянным поддержанием температуры;

- медленное охлаждение (обычно остывание происходит совместно с печью).

1. Гомогенизация

Гомогенизация, по-иному отжиг диффузионный, восстанавливает неоднородную ликвацию отливок. Режимы обработки:

2. Рекристаллизация

Рекристаллизация, по-иному низкий отжиг, используется после обработки пластическим деформированием, которое вызывает упрочнение за счет изменения формы зерна (наклеп). Режимы обработки:

- нагревание до температуры – выше точки кристаллизации на 100°С-200°С;

- выдерживание — ½ — 2 часа;

- остывание – медленное.

3. Изотермический отжиг

Изотермическому отжигу подвергаются легированные стали, для того чтобы произошел распад аустенита. Режимы термообработки:

- нагревание до температуры – на 20°С — 30°С выше точки ;

- выдерживание;

- остывание:

- быстрое – не ниже 630°С;

- медленное – при положительных температурах.

4. Отжиг для устранения напряжений

Снятие внутренних и остаточных напряжений отжигом используется после сварочных работ, литья, механической обработки. С наложением рабочих нагрузок детали подвергаются разрушению. Режимы обработки:

- нагревание до температуры – 727°С;

- выдерживание – до 20 часов при температуре 600°С — 700°С;

- остывание — медленное.

5. Отжиг полный

Отжиг полный позволяет получить внутреннюю структуру с мелким зерном, в составе которой феррит с перлитом. Полный отжиг используют для литых, кованных и штампованных заготовок, которые будут в дальнейшем обрабатываться резанием и подвергаться закалке.

![Полный отжиг стали]()

Полный отжиг стали

- температура нагрева – на 30°С-50°С выше точки ;

- выдержка;

- охлаждение до 500°С:

- сталь углеродистая – снижение температуры за час не более 150°С;

- сталь легированная – снижение температуры за час не более 50°С.

6. Неполный отжиг

При неполном отжиге пластинчатый или грубый перлит преобразуется в ферритно-цементитную зернистую структуру, что необходимо для швов, полученных электродуговой сваркой, а также инструментальные стали и стальные детали, подвергшиеся таким методам обработки, температура которых не провоцирует рост зерна внутренней структуры.

- нагревание до температуры – выше точки или , выше 700°С на 40°С — 50°С;

- выдерживание – порядка 20 часов;

- охлаждение — медленное.

Закалка

Закалку сталей применяют для:

- Повышения:

- твердости;

- прочности;

- износоустойчивости;

- предела упругости;

- Снижения:

- пластичности;

- модуля сдвига;

- предела на сжатие.

Суть закалки – это максимально быстрое охлаждение прогретой насквозь детали в различных средах. Каление производится с полиморфными изменениями и без них. Полиморфные изменения возможны только в тех сталях, в которых присутствуют элементы способные к преобразованию.

![Закалка стали]()

Такой сплав подвергается нагреву до той температуры, при которой кристаллическая решетка полиморфного элемента терпит изменения, за счет чего увеличивается растворяемость легирующих материалов. При снижении температуры решетка изменяет структуру из-за избытка легирующего элемента и принимает игольчатую структуру.

Невозможность полиморфных изменений при калении обусловлено ограниченной растворимостью одного компонента в другом при быстрой скорости охлаждения. Для диффузии мало времени. В итоге получается раствор с избытком нерастворенного компонента (метастабильтный).

Для увеличения скорости охлаждения стали используются такие среды как:

- вода;

- соляные растворы на основе воды;

- техническое масло;

- инертные газы.

Сравнивая скоростной режим охлаждения стальных изделий на воздухе, то охлаждение в воде с 600°С происходит в шесть раз быстрее, а с 200°С в масле в 28 раз. Растворенные соли повышают закаливающую способность. Недостатком использования воды считается появление трещин в местах образования мартенсита. Техническое масло используется для закалки легирующих сплавов, но оно пригорает к поверхности.

Металлы, использующиеся при изготовлении изделий медицинской направленности не должны иметь пленки из оксидов, поэтому охлаждение происходит в среде разряженного воздуха.

Чтобы полностью избавиться от аустенита, из-за которого у стали наблюдается высокая хрупкость, изделия подвергаются дополнительному охлаждению при температурах от — 40°С и до -100°С в специальной камере. Также можно использовать углекислую кислоту в смеси с ацетоном. Такая обработка повышает точность деталей, их твердость, магнитные свойства.

Если деталям не требуется объемная термообработка, проводится каление только поверхностного слоя на установках ТВЧ (токами высокой частоты). При этом глубина термообработки составляет от 1 мм до 10 мм, а охлаждение происходит на воздухе. В итоге поверхностный слой становится износоустойчивым, а середина вязкая.

Процесс закалки предполагает прогревание и выдержку стальных изделий при температуре, достигающей порядка 900°С. При такой температуре стали с содержанием углерода до 0,7% имеют структуру мартенсита, который при последующей термообработке перейдет в требуемую структуру с появлением нужных качеств.

Нормализация

Нормализация формирует структуру с мелким зерном. Для низкоуглеродистых сталей — это структура феррит-перлит, для легированных – сорбитоподобная. Получаемая твердость не превышает 300 НВ. Нормализации подвергаются горячекатаные стали. При этом у них увеличивается:

- сопротивление излому;

- производительность обработки;

- прочность;

- вязкость.

![Процесс нормализации стали]()

Процесс нормализации стали

- происходит нагрев до температуры – на 30°С-50°С выше точки ;

- выдерживание в данном температурном коридоре;

- охлаждение – на открытом воздухе.

Преимущества термообработки

Термообработка стали – это технологический процесс, который стал обязательным этапом получения комплектов деталей из стали и сплавов с заданными качествами. Этого позволяет добиться большое разнообразие режимов и способов термического воздействия. Термообработку используют не только применительно к сталям, но и к цветным металлам и сплавам на их основе.

Стали без термообработки используются лишь для возведения металлоконструкций и изготовления неответственных деталей, срок службы которых невелик. К ним не предъявляются дополнительные требования. Повседневная же эксплуатация наоборот диктует ужесточение требований, именно поэтому применение термообработки предпочтительно.

В термически необработанных сталях абразивный износ высок и пропорционален собственной твердости, которая зависит от состава химических элементов. Так, незакаленные матрицы штампов хорошо сочетаются при работе с калеными пуансонами.

Методические указания к лабораторным работам по курсу «Материаловедение».

Термическая обработка углеродистых сталей.

Под редакцией проф. В. В. Лебедева.

Данные методические указания издаются в соответствии с учебным планом специальностей 200100, 320700, 120100, 120500, 120200, 170900, 311300.

Указания рассмотрены и одобрены:

кафедрой «Материаловедение» (ЭИУ-4 КФ)

зав. кафедрой Е. Г. Косушкин

методической комиссией Калужского филиала

председатель методической комиссии В. Т. Дегтярёв

к. т. н., доцент кафедры М5-КФ Винокурова Н. А.

Акулиничев Евгений Владимирович

к. х. н. доцент Московских Лидия Антиповна

Методическое указание содержит:

1. Экспериментальную часть, состоящую из трёх лабораторных работ, в которой содержится цель работы, методика эксперимента, содержание отчёта.

2. Краткие сведения из теории термической обработки стали – механизм формирования структуры в области мартенситного, перлитного и промежуточного превращений; особенности структуры и свойств продуктов превращения; основные превращения при отпуске закалённых сталей.

3. Вопросы для самоконтроля.

© Калужский филиал МГТУ им. Н. Э. Баумана, 2003г.

© Акулиничев Е.В., Московских Л. А., 2003г.

Лабораторная работа №1. ………………………………………….4

Закалка углеродистых сталей.

Выбор оптимальных температур для закалки углеродистых сталей.

Порядок выполнения работы и содержание отчёта.

Необходимые материалы и оборудование.

Краткие сведения из теории.

Контрольные вопросы к работе.

Лабораторная работа №2 …………………………………………..9

Превращения в углеродистой стали при непрерывном охлаждении аустенита в различных средах.

Лабораторная работа №3 ………………………………………….17

Отпуск закалённых углеродистых сталей.

ЛАБОРАТОРНАЯ РАБОТА №1

ЗАКАЛКА УГЛЕРОДИСТЫХ СТАЛЕЙ

1. Освоить практику проведения закалки стали.

2. Установить влияние температуры нагрева под закалку на структуру и твердость углеродистых сталей.

Задание и порядок выполнения работы.

1. Кратко описать назначение закалки стали, выбор температуры нагрева (полной и неполной закалки) и скорости охлаждения.

2. Произвести закалку образцов сталей 45 и У10 по режиму, указанному преподавателем.

3. Зачистить торцевые поверхности закаленных образцов и замерить их твердость по Роквеллу (шкала С). Полученные результаты перевести в шкалу твердости по Бринеллю и записать в сводную таблицу (форма таблицы прилагается).

4. Определить структуру образцов после закалки.

5. По результатам, полученным всей подгруппой, построить на миллиметровой бумаге графики зависимости твердости сталей 45 и У10 от температуры закалки (при охлаждении в воде).

6. Определить оптимальные температуры закалки для сталей 45 и У10 и отметить их на графике.

7. Произвести анализ полученных результатов, ответив на следующие вопросы:

а) Каковы результаты, полученные при охлаждении сталей 45 и У10 с температуры 600° С, в чем причина таких результатов?

б) Обосновать выбор температуры нагрева под закалку для стали 45, анализируя структуру и свойства стали после закалки с температур 750°,850°,950°.

в) Обосновать выбор температуры нагрева под закалку для стали У10 анализируя структуру и свойства стали после закалки с температуры 750°,850°,950°.

1. Муфельные электропечи с заданными температурами.

2. Закалочный бак.

4. Твердомер Роквелла.

5. Образцы отожженных сталей 45 и У10.

6. Шлифовальный круг.

Сводная таблица результатов закалки сталей 45 и У10

Твердость после закалки НВ

Структура после закалки

Исходное состояние (отжиг)

Закалкой стали называется операция термической обработки, заключающаяся в нагреве её по крайней мере выше критической точки АС1 т.е. до аустенито-ферритного, аустенитного или аустенито-цементитного состояния, выдержке и последующем охлаждении в различных средах с целью получения при комнатной температуре неустойчивых продуктов распада аустенита, а следовательно, повышения твердости и прочности.

Для углеродистых сталей точка АС1 соответствует линии PSK на диаграмме "железо-цементит" и составляет 727°С. В связи с тем, что нагрев ниже этой температуры не приводит к изменению исходной отожженной структуры стали, последующее охлаждение с любой скоростью также не изменит ни структуры, ни свойств стали. Следовательно, такая операция не является закалкой.

В большинстве случаев основная цель закалки - повышение твердости и прочности - достигается превращением аустенита в одну из самых прочных структур - мартенсит. Его образование требует быстрого охлаждения с температуры закалки со скоростью, превышающей некоторую критическую Vкр. Такую скорость охлаждения для углеродистых сталей обеспечивает вода.

Выбор температуры закалки.

В зависимости от температуры нагрева закалка может быть полной и неполной.

В случае, если нагрев происходит выше линии GSE диаграммы (точки АC3и Асm), то получаемая при этом однофазная структура аустенита при охлаждении со скоростью больше некоторой критической превращается в чистый мартенсит. Такую закалку называют полной. При неполной закалке нагрев стали осуществляется выше линии PSK (точка АC1), но ниже линии GSE. При этом в доэвтектоидных сталях образуется структура аустенит + феррит, а в заэвтектоидных аустенит + цементит. В таком случае даже охлаждение с очень высокой скоростью не может обеспечить чисто мартенситной структуры, так как избыточные фазы (феррит или цементит) сохраняются в структуре без изменений. В результате в доэвтектоидных сталях получается структура мартенсит + феррит, а в заэвтектоидных мартенсит + цементит.

Твердость мартенсита, представляющего собой пересыщенный раствор углерода в а -железе, зависит от содержания в нем углерода (рис.1). В среднеуглеродистых и высокоуглеродистых сталях она составляет 55..65 HRC или 550..680 НВ.

Феррит - одна из самых мягких и малопрочных фаз в сталях. Его твердость не превышает 80.. 100 НВ. Цементит же - весьма твердая фаза (около 1000 HV или более 700 НВ). Следовательно, присутствие избыточного феррита в структуре закаленной стали, резко снижает её твердость, в то время как цементит способствует получению более высокой твердости.

![]()

Рис.1. Зависимость твердости мартенсита от содержания углерода в стали.

Таким образом, для доэвтектоидных сталей целесообразно производить полную закалку на чистый мартенсит, а для заэвтектоидных - неполную, которая кроме мартенсита сохраняет в структуре некоторое количество цементита. Для эвтектоидной стали возможна только полная закалка.

Следует иметь в виду, что нагрев стали при закалке до температур, значительно превышающих критические точки АC3 и Асm, вообще нежелателен, так как может привести к сильному обезуглероживанию и окислению поверхности деталей, укрупнению зерна и увеличению внутренних напряжений. В итоге после закалки с таких температур твердость поверхности оказывается заниженной, наблюдается повышенная деформация деталей, получающийся мартенсит имеет грубое строение и обладает повышенной хрупкостью, сохраняется некоторое количество нераспавшегося аустенита.

Все это позволяет придти к выводу, что в зависимости от состава стали её нагрев под закалку целесообразно осуществлять до температур, лежащих на 30..50° С выше линии GSK (рис.2).

![]()

Рис.2. Оптимальный интервал температур нагрева под закалку углеродистых сталей.

1. Каково назначение закалки?

2. Как выбирается температура закалки стали?

3. Как сделать полную и неполную закалку стали?

4. Для каких сталей целесообразно применять полную закалку?

5. Для каких сталей рекомендуется неполная закалка и почему?

6. Какие структуры обеспечивает полная закалка доэвтектоидных и заэвтектоидных сталей?

7. Какие структуры получаются при неполной закалке доэвтектоидных и заэвтектоидных сталей в воде?

8. Что называется мартенситом в стали?

9. Как влияет содержание углерода на твердость мартенсита?

10. Можно ли сделать неполную закалку для эвтектоидной стали?

11. Какую структуру получит сталь 45 после закалки с температуры 850° С в воде?

12. Почему не рекомендуется перегревать доэвтектоидные стали выше оптимальной температуры закалки?

13. К каким отрицательным явлениям может привести закалка на мартенсит и каковы их причины?

ЛАБОРАТОРНАЯ РАБОТА №2

ПРЕВРАЩЕНИЯ В УГЛЕРОДИСТОЙ СТАЛИ ПРИ НЕПРЕРЫВНОМ ОХЛАЖДЕНИИ АУСТЕНИТА В РАЗЛИЧНЫХ СРЕДАХ

1. Изучить превращения в стали при непрерывном охлаждении аустенита с различными скоростями.

а) Структуру и свойства стали после охлаждения с различными скоростями;

б) Вид термической обработки в зависимости от охлаждающей среды.

3. Объяснить причину влияния различных охлаждающих сред на формирование структуры стали и механизм превращения.

1. Три образца заданной стали (сталь45 или У10) поместить в муфельную печь, нагретую до требуемой температуры, дать выдержку для установления температуры по сечению.

Оптимальная температура нагрева для доэвтектоидной стали

t = AC3 +(30..50°С); для заэвтектоидной стали t = AC1 +(30..50°С). Время выдержки в печи для установления температуры по сечению определяется составом стали, температурой и формой образца. Для углеродистой стали при t нагрева 800..900°С = 1-0,8мин на 1 мм диаметра цилиндрического образца.

2. Охладить образцы в разных средах: на воздухе; в масле; в воде.

3. Измерить твердость образцов по методу Роквелла. Твердость стали после охлаждения с печью взять из справочника.

2. Результаты эксперимента:

а) Таблица 1 с результатами эксперимента.

б) Диаграмма зависимости твердости стали от скорости охлаждения.

Результаты исследования превращений в стали при охлаждении аустенита в разных средах

3. Анализ полученных результатов:

а) Причины влияния скорости охлаждения аустенита на формирование структуры.

б) Особенности механизма превращения и структуры продуктов превращения аустенита при охлаждении в разных средах.

Для выполнения работы необходимы:

1. Образцы для исследования.

2. Муфельная печь, клещи, баки с водой и маслом.

3. Шлифовальный станок.

5. Фильтровальная бумага.

Многие виды термической обработки стали осуществляются нагревом ее до аустенитного состояния и последующего охлаждения с различными скоростями. При достижении температур ниже Аr1 (линия PSK), аустенит становится термодинамически неустойчив и подвергается превращению. Структура и свойства продуктов превращения определяется достигнутой степенью переохлаждения (t).

В зависимости от (t) различают три температурные области превращения: перлитную; промежуточного превращения и мартенситную. Эти области показаны на диаграмме изотермического превращения аустенита для стали с %С=0,8 (рис.1).

![]()

Рис. 1. Диаграмма изотермического превращения аустенита (С-кривые для эвтектоидной стали) кривая 1 - начало; кривая 2 - конец изотермического превращения аустенита; -время наименьшей устойчивости переохлажденного аустенита.

![]()

Рассмотрим влияние степени переохлаждения на формирование структуры и свойств эвтектоидной стали в области перлитного превращения. Перлитное превращение переохлажденного аустенита идет при температурах от Аr1 до выступа С кривых (~ 550°) и заключается в образовании из аустенита смеси феррит + цементит по схеме (Перлит). Процесс контролируется диффузией атомов С и Fe.

Ведущей фазой при этом явлении является цементит. Его зародыши образуются на границах зерен аустенита. В процессе роста частиц цементита прилегающий к нему объем аустенита обедняется углеродом, его устойчивость снижается и идет полиморфное превращение. Кристаллы феррита зарождаются на границе с цементитом. Рост ферритных кристаллов ведет к обогащению прилегающих областей аустенита углеродом, затруднению превращения и к зарождению новых пластин цементита. Таким образом, происходит колониальный рост кристаллов (пластинок) феррита и цементита за счет взаимно противоположной диффузии атомов С и Fe.

Продукты перлитного превращения имеют пластинчатое строение. Толщина ферритных и цементитных пластин определяется только степенью переохлаждения, чем больше t, тем тоньше получается феррито-цементитная смесь. С увеличением t в соответствии с общими законами кристаллизации возрастает разность свободной энергии аустенита и перлита, что уменьшает размер критического зародыша, увеличивается число центров кристаллизации, т.е. возрастает дисперсность феррито-цементитной смеси. Дисперсность смеси оценивают усредненной суммарной толщиной () пластинки феррита и цементита.

В эвтектоидной стали при распаде аустенита в области температур от Аr1 до ~ 650° межпластиночное расстояние () в колониях равно 0,5-1 мкм, двухфазное строение смеси хорошо видно при средних увеличениях микроскопа. Такая смесь называется перлитной. Твердость перлита НВ 180..250.

При распаде аустенита в интервале температур ~650°-600° межпластиночное расстояние 0,4-0,2 мкм; двухфазное строение смеси выявляется лишь при больших увеличениях микроскопа (разрешающая способность светового микроскопа ~0,2 мкм). Такая смесь называется сорбитом. Твердость сорбита НВ 250..350.

При распаде аустенита в интервале температур 600° -550° образуется очень тонкая эвтектоидная смесь с межпластиночным расстоянием ~0,1 мкм, называемая трооститом. Твердость троостита НВ 350..450. двухфазное строение троостита выявляется только под электронным микроскопом.

![]()

Промежуточное превращение идет при переохлаждении аустенита от температур выступа С-кривых до МH (температуры начала мартенситного превращения). В этом интервале температур не наблюдается диффузии атомов Fe. Превращение идет за счет диффузного перераспределения углерода в аустените, в результате чего в объемах аустенита, обогащенных С образуется карбидная фаза, в объемах аустенита, объединенных углеродом идет превращение по бездиффузионному механизму. Таким образом, формируется структура бейнита, состоящая из карбидной фазы и перенасыщенного твердого раствора С в Fe.

![]()

При переохлаждении аустенита до температур ниже МH становится не возможна диффузия атомов и полиморфное превращение осуществляется в интервале МH - МK бездиффузионным сдвиговым механизмом с образованием перенасыщенного твердого раствора С в Fe (решетка тетрагональная). Эта фаза называется мартенситом.

Превращения аустенита в доэвтектоидных и заэвтектоидных сталях.

Превращение аустенита в до и заэвтектоидных сталях и эвтектоидной стали в области перлитного превращения несколько отличаются. В до и заэвтектоидных сталях в отличии от эвтектоидной стали в интервале температур А3 - А1 сначала выделяются избыточные фазы - феррит (в доэвтектоидной стали) или избыточный цементит (в заэвтектоидной стали).

Начало выделения избыточного феррита (цементита) на диаграмме изотермического распада отмечается пунктирной дополнительной кривой (рис.2, а и б)

![]()

а) б)

Рис.2. Диаграмма изотермического превращения для

а) доэвтектоидной стали;

б) заэвтектоидной стали;

При небольших степенях переохлаждения в результате выделения избыточной фазы состав аустенита приближается к 0,8%С (при этом пересекается сплошная кривая 1) и идет его диффузионный распад на феррито-цементитную смесь. Образуется структура Ф+П (доэвтектоидная сталь) или П + ЦII (заэвтектоидная сталь).

Количество выделяющегося избыточного феррита (или цементита) уменьшается с понижением температуры и при некоторой степени переохлаждения выделение избыточных фаз в виде самостоятельных структурных составляющих не происходит. Аустенит сразу распадается на феррито-цементитную смесь, сорбит или тростит с увеличенной долей ферритных (в доэвтектоидной стали) или цементитных пластин (в заэвтектоидной стали). Такая эвтектоидная смесь называется квазиэвтектоидом.

Превращения аустенита при непрерывном охлаждении стали.

В случае непрерывного охлаждения аустенита с различной скоростью его превращение развивается не при постоянной температуре, а в некотором интервале температур.

Качество превращения, протекающего при непрерывном охлаждении аустенита, можно охарактеризовать с помощью диаграммы изотермического распада аустенита. Для этого необходимо на С-кривые наложить линии скоростей охлаждения, рис.3.

![]()

Рис.3. Наложение кривых охлаждения на диаграмму изотермического распада аустенита.

Как видно из этого рисунка, кривые скоростей охлаждения пересекают кривые начала и конца превращения А при различных температурах.

Чем больше скорость охлаждения в интервале перлитного превращения, тем ниже температурный интервал распада аустенита и тем дисперсией образующаяся ферритно-цементитная структура подобно тому, как это наблюдается при изотермическом распаде аустенита.

При небольшой скорости охлаждения, вместе с печью, степень переохлаждения не велика и аустенит превращается в достаточно крупно дисперсную смесь двух фаз – феррита и цементита. Эта операция называется отжигом.

Если аустенит охлаждать с большой скоростью, на воздухе, превращение аустенита пойдет при большей степени переохлаждения с образование более дисперсной смеси. Термообработка, при которой сталь после нагревания до структуры аустенита и выдержки охлаждается на воздухе, называется нормализацией. После нормализации; из-за дисперности феррито-цементитной смеси, твердость и прочность на 10.. 15% выше, чем после отжига.

Читайте также:

- I – рода:

- снятие внутренних напряжений после