Термическая обработка высоколегированных сталей

Обновлено: 19.04.2024

Для легированной стали применяют те же виды термической обработки, что и для углеродистой стали. Отличие термической обработки легированной стали от углеродистой состоит в выборе температур и скорости нагрева, длительности выдержки при этих температурах и способе охлаждения.

Нагрев легированных сталей при термической обработке должен быть более медленным, чем для углеродистых сталей, в связи с пониженной теплопроводностью легированных сталей и возможностью растрескивания при быстром нагреве. Особенно осторожно надо нагревать детали из стали, содержащей такие элементы, как вольфрам, который обладает низкой теплопроводностью.

Выбор температур термической обработки, как уже известно, производится в зависимости от критических точек стали. Все легирующие элементы можно разбить на две группы: элементы, повышающие критические точки ACl и АСз, а следовательно, и температуры нагрева при термической обработке, отжиге, нормализации и закалке, и легирующие элементы, понижающие критические точки.

К первой группе относятся хром (Сг), ванадий (V), вольфрам (W), кремний (Si) и др. В связи с этим отжиг, нормализация и закалка сталей, содержащих перечисленные элементы, производятся при более высоких температурах, чем углеродистых сталей.

Ко второй группе элементов относятся марганец (Мп), никель (Ni) и др.

Помимо критических точек, при выборе температуры термической обработки обращают внимание на склонность аустенитного зерна к росту. Если сталь склонна к росту аустенитного зерна, то во избежание получения крупнозернистой структуры температура термической обработки выбирается как можно ближе к критической точке стали. Однако это затрудняет более полное растворение легированных карбидов в аустените и получение после закалки легированного мартенсита, обладающего лучшими свойствами.

Все легирующие элементы, за исключением Мп, препятствуют росту аустенитного зерна при нагреве. Особенно сильное влияние на уменьшение роста аустенитного зерна оказывают элементы, образующие в сталях карбиды (химические соединения с углеродом — Cr, W, V). Карбиды располагаются по границам зерна и затрудняют его рост при нагреве. Таким образом, легированные стали (за исключением марганцовистых сталей) при термической обработке не склонны к перегреву и нагрев их может производиться до более высоких температур, чем для углеродистых сталей.

Время выдержки при термической обработке легированных сталей устанавливается несколько больше, чем для углеродистых сталей, так как легированная сталь обладает худшей теплопроводностью, чем углеродистая, и для полного прогрева детали требуется больше времени. Кроме этого, для получения лучших механических свойств необходима выдержка для более полного растворения легированных карбидов в аустените.

Скорость охлаждения при термической обработке устанавливается, как уже известно, в соответствии с величиной критической скорости закалки.

Все легирующие элементы, кроме кобальта (Со), уменьшают критическую скорость закалки.

Практически это приводит к тому, что большая часть легированных сталей закаливается на мартенсит в масле, т. е. при меньшей скорости охлаждения, чем углеродистая сталь. Некоторые высоколегированные стали способны закаливаться даже на воздухе.

Легированная сталь обладает большей прокаливаемостью, чем углеродистая. Среди легированных сталей имеются такие, которые прокаливаются насквозь даже в крупных сечениях.

Все легирующие элементы, ироме А1 и Со, увеличивают количество остаточного аус тенита в стали после закалки. При содержании в большом количестве таких элементов, как Ni, Мп,, аустенит в стали при комнатной температуре может сохраняться сколько угодно.

Присутствие легирующих элементов в стали вносит некоторые изменения и в практику проведения отпуска.

Карбидообразующие элементы (вольфрам, ванадий, хром) способствуют образованию устойчивого против распада, т. е. красностойкого мартенсита. Благодаря этому высокая твердость стали сохраняется до температур 450—550°, в то время как в углеродистой стали мартенсит начинает распадаться с температуры 200—250°, что вызывает снижение твердости стали. Высокая красностойкость является весьма ценным свойством для инструментальной стали. Инструмент в процессе резания нагревается, и если сталь не красностойка, то она теряет свою твердость и режущие свойства. Поэтому вольфрам, ванадий, хром широко используют в инструментальных сталях. Распад мартенсита в таких сталях при 450—550° сопровождается выделением легированных карбидов, вызывающих замедление падения твердости, а иногда и увеличение ее. Лишь при температурах 650— 700°, когда легированные карбиды сильно увеличиваются в размерах, происходит снижение твердости и прочности. Увеличение

твердости в пределах температур 450—550° за счет выделения карбидов называется вторичной твердостью.

Легированный остаточный аустенит обладает большой устойчивостью, и превращение его в мартенсит происходит при значительно более высоких температурах отпуска, чем в углеродистой стали. Так, в быстрорежущей стали, легированной хромом, вольфрамом, ванадием, превращение остаточного аусте-нита происходит лишь при температуре отпуска 550— 575°. Это превращение состоит в частичном выделении легирующих элементов в виде карбидов во время выдержки при отпуске и в превращении обедненного остаточного аустенита в мартенсит при охлаждении на воздухе. Такое превращение вызывает повышение твердости и называется вторичной закалкой стали.

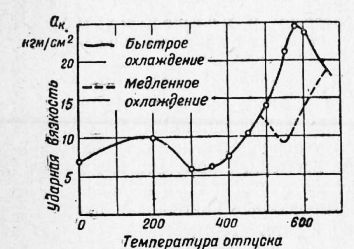

Кроме перечисленных явлений, происходящих при отпуске легированных сталей, наблюдается иной, по сравнению с углеродистой сталью, характер изменения ударной вязкости в зависимости от температуры отпуска. В углеродистых сталях ударная вязкость с повышением температуры отпуска непрерывно возрастает, вплоть до температуры 600—650°. В некоторых легированных сталях после отпуска в интервале температур 270—400° и 500— 600° наблюдается резкое снижение ударной вязкости. До настоящего времени нет способа устранения хрупкости в интервале 270—400° и поэтому этот вид хрупкости называют неустранимой отпускной хрупкостью, или отпускной хрупкостью первого рода.

Хрупкость в интервале 500—550° называется отпускной хрупкостью второго рода, она может быть устранена быстрым охлаждением после отпуска.

Рис. 1. Изменение ударной вязкости хромоникелевой стали в зависимости от температуры отпуска

Стали, склонные к отпускной хрупкости, не подвергаются отпуску в интервале температур 270—400° и охлаждаются после отпуска в интервале 500—550° ускоренно.

Термическая обработка инструмента из быстрорежущей стали. Инструмент из быстрорежущей стали подвергается термической обработке с целью получения красностойкой и износоустойчивой структуры.

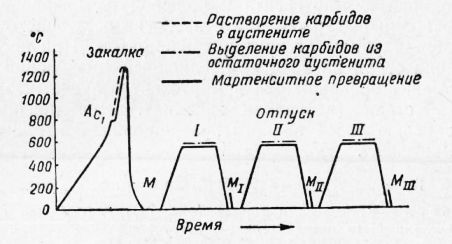

Термическая обработка быстрорежущей стали состоит из закалки и многократного отпуска; иногда с промежуточной обработкой холодом.

Рис. 2. Схема термической обработки быстрорежущей стали

Быстрорежущая сталь содержит большое количество карбидов (до 30—35%). Для более полного растворения этих карбидов в аустените и получения красностойкого мартенсита закалку быстрорежущей стали производят при температурах, близких к температуре плавления. В связи с тем что такой высокий нагрев стали будет вызывать большое окисление и обезуглероживание, нагрев стали производят обычно в соляных ваннах. Лучше нагревать сталь с предварительным подогревом при температуре 900—950° во избежание растрескивания.

Подогрев инструмента из быстрорежущей стали может производиться в камерных или шахтных печах. Окончательный нагрев производят в электродных печах-ваннах.

При окончательном нагреве под закалку резцы из быстрорежущей стали нагревают до температуры 1280—1310°.

Выдержка при температуре закалки зависит от сечения инструмента и составляет доли минуты. Высокая температура закалки и нагрев в жидкой среде обеспечивают полный прогрев изделия и возможно более полное растворение карбидов. Однако полного растворения карбидов не происходит.

Охлаждение инструмента из быстрорежущей стали ведется в масле. Инструмент малого сечения из быстрорежущих сталей закаливается прямо на воздухе.

После закалки в быстрорежущей стали сохраняется большое количество остаточного аустенита (до 40%). Это снижает твердость стали. Для разложения остаточного аустенита применяют либо обработку холодом с последующим отпуском, либо многократный отпуск. Обработку холодом производят путем охлаждения закаленных деталей до —80°.

Отпуск быстрорежущей стали осуществляют при сравнительно высоких температурах (550—540°), что объясняется высокой красностойкостью мартенсита и большой устойчивостью аустенита. Во время выдержки при отпуске из остаточного аустенита выделяются карбиды легирующих элементов. При последующем охлаждении стали на воздухе обедненный легирующими элементами аустенит превращается в мартенсит отпуска, что повышает твердость стали (вторичная закалка). Многократный отпуск дается с целью более полного превращения остаточного аустенита в мартенсит.

Примеры термической обработки некоторых деталей

1. Сверла—длинные и тонкие, деформация которых при закалке должна быть незначительной, изготовляются из стали 9ХС. После механической обработки сверло подвергают закалке и низкому отпуску, чтобы повысить твердость и износостойкость.

Рис. 3. Эскиз сверла

Нагрев под закалку ведется в электрической печи-ванне. Жидкая среда ванны обеспечивает минимальное окисление поверхности, что не потребует последующей глубокой шлифовки. Температура закалки 840—860°. Выдержка 3 мин. Охлаждение в масле.

Отпуск проводят в масляной шахтной муфельной печи при температуре 180—190° в течение 1 часа.

При закалке и отпуске сверло погружается вертикально во избежание деформации. При погружении в масло при закалке хвостовик остается снаружи и не закаливается. В результате этого хвостовик будет иметь более низкую твердость, чем режущая часть сверла, но более высокие пластические свойства, что предохранит его от поломок.

2. Протяжка, наибольший диаметр которой 20 мм, а длина 500 мм, изготовляется из стали Р-18. После предварительной механической обработки протяжку подвергают термической обработке, которая состоит в закалке с последующим трехкратным отпуском.

Нагрев под закалку производится с предварительным подогревом во избежание растрескивания до температур 800—850°. Для подогрева можно использовать камерные печи. Окончательный нагрев ведут в электродных печах-ваннах до температур 1260—1280°. Выдержка 1,5 мин. Охлаждение при закалке производится в масле. После закалки протяжке дается трехкратный отпуск при 550—560° по одному часу. Отпуск можно проводить в шахтной печи с воздушной средой.

Термическая обработка сварных соединений высоколегированных сталей.

Сварные конструкции из коррозионностойких, жаростойких и жаропрочных сталей и сплавов находят применение в химических, энергетических установках разного назначения и работают при воздействии активных сред в широком диапазоне температур

. Кроме предъявленных к ним требований конструктивной прочности , они должны обладать коррозионной стойкостью и прочностью при высоких температурах. Их широкой номенклатуры таких сплавов можно выделить стали с аустенитной и ферритной структурой, не претерпевающие полиморфных превращений при сварке и термообработке.

Высоколегированные хромистые стали содержат от 11 до 28% хрома.

Термообработка сварных соединений определяется фазовым и структурным состоянием ЗТВ и металла шва после сварки.

20Х13 – мартенситного класса;

12Х13, 14Х17Н2 – мартенсито-ферритного класса,

15Х25Т – ферритного класса;

08Х22Н6Т –феррито-аустенитного класса.

Наиболее частая термообработка – высокий отпуск, а также регулирование термического цикла предварительными, сопутствующими подогревами.

К классу аустенитных сталей относятся высоколегированные хромоникелевые стали: Х18Н10; 08Х18Н10Т; Х18Н9; Х18Р12ТБ; Х17Н13М2.

К основным структурнымпроцессам, формирующим их свойства, относятся растворение и выделение упрочняющих фаз (карбидов, нитридов, интерметаллидов), рост зерна. Наибольшей склонность к росту зерна обладают ферритные и феррито-мартенситные стали.

Стабилизирующий отжиг:

Эта операция используется для неупрочняемых однофазных и двухфазных аустенитных и ферритных сталей при температуре для снятия сварочных напряжений и восстановления свойств сварного соединения.

Для аустенитных сталей Нагрев до 850-900С – процесс растворения карбидов происходит медленно, а в стали с активными карбидообразующими элементами они вообще не растворяются, а наоборот, начнется процесс их коагуляции (укрупнения). Данный отжиг исключает развитие межкристаллитной коррозии и растрескивания. Если коррозионная среда отсутствует, то сварные соединения , эксплуатирующиеся до 500С, термообработке не подвергаются.

Остальные (двухфазные структуры) подвергаются высокому отпуску при температуре 680-760С.

При сварке аустенитных сталей распределение температур в ЗТВ приводит к тому, что в ней создаются участки различного фазового состава. Например, в области ЗТВ ,нагревавшейся выше 1100С, расположен чистый аустенит. В зоне, нагревавшейся до 900-1000С могут оставаться частицы нерастворившихся карбидов, хотя в ней будет более мелкое зерно аустенита. По свойствам эти зоны посте сварки будут характеризоваться высокой коррозионной стойкостью и ударной вязкостью. Однако, если при эксплуатации конструкция будет нагреваться до 500-650С, то в этих зонах начнется процесс выделения карбидов. В результате основной карбидообразующий элемент в этой стали - хром будет связываться в карбид, тем самым уменьшается его концентрация на границах зерен аустенита.

При эксплуатации в агрессивной среде в этой зоне возникает межкристаллитная коррозия. В связи с этим, сварные соединения из таких сталей, работающих в агрессивных средах при повышенных температурах, подвергают термообработке, заключающейся в продолжительной нагреве при 900С в течение 3-4 часов. Такой нагрев одновременно с выделением карбидов приводит к ускорению диффузионных процессов внутри аустенитных зерен и к обогащению его границ хромом.

При сварке аустенитно-ферритными электродами может возникнуть опасность охрупчивания швов вследствие прохождения в температурном интервале 600-900С процесса образования сигма-фазы. С увеличением объемной доли феррита до 20% интенсивность этого процесса возрастает. Поэтому для снижения опасности охрупчивания содержание феррита ограничивают до 1-5%. Если сварные узлы из аустенитной стали термообработке не пожвергаются, то содержание ферритной фазы можно увеличить до 10%.

При использовании в конструкциях стали с карбидным упрочнением стабилизирующий отжиг не приводит к заметному изменению свойств основного металла. Если свариваются высокожаропрочные стади с интерметаллидным упрочнением (Ni 3(TiAl), которое устойчиво до 80-850С, то после стабидизирующего отжига прочность может падать за счет растворения интерметаллидов. В данных случаях применяют двухступенчатый отжиг, 1 – для снятия сварочных напряжений, а 2 – для частичного восстановления заданных свойств. Например, для ЭИ612 рекомендуется отжиг 950, 10 частов с последующим старением при 700С в течение 35-50 часов.

Операция стабилизирующего отжига связана с большими трудностями из=за высоких температур нагрева, особенно для крупногабаритных конструкций, иногда она невыполнима. Поэтому отказ от проведения термообработки связан с переходам к сталям, нечувствительным к воздействию сварки.

Аустенизация.Эти стали не всегда имеют в холодном состоянии однородную аустенитную структуру, после горячей или холодной прокатки они могут содержать в разных количествах феррит и карбиды. Эти фазовые составляющие снижают коррозионную стойкость сталей, пластичность и ударную вязкость. Поэтому для получения однофазного аустенитного состояния стали подвергают аустенизации. Для аустенизации сталей с содержанием углерода до 0,1% необходим нагрев от 750 до 950С в равновесных условиях (длительный нагрев). При наличии в стали карбидообразующих элементов интервал температур будет увеличиваться. Практически он составляет для высоколегированных сталей 1050-1150С с последующей закалкой.

Аустенитные стали целесообразно применять для конструкций, работающих при низких температурах,так как обладают высокой хладостойкостью и сохраняют ударную вязкость. Для таких сталей проводят аустенизацию при температурах 1050-1150С, которая позволяет гомогенизировать аустенит в ЗТВ и в основном материале.

Аустенитные стали в качестве жаропрочного материала используются в конструкциях, работающих при температуре до 650С. В них наряду с хромоникелевой и хромоникеле-марганцевой основой содержится большое количество молибдена, ванадия, ниобия и др, образующих упрочняющую интерметаллидную основу. Присутствие в стали карбидов титана, ниобия, циркония, дающих труднорастворимые карбиды для гомогенизации аустенита при термической обработке требуется более высокий нагрев. Чаще всего для аустенизации жаропрочных аустенитных сталей проводят аустенизацию при 1200С. Для таких сталей очень важен последующий нагрев после закалки: старение при 700-800С выделяется упрочняющая интерметаллидная фаза и дисперсные карбиды, что повышает жаропрочность сварного соединения и стали. Эффективно также двойное старение : первое при 650С (температура эксплуатации), второе – при 800С.

Аустенизация сварных соединений аустенитных сталей обеспечивает их максимальную пластичность при нормальных и криогенных температурах. Например для стали 12Х18Н9Т с аустенитно-ферритными швами проведение аустенизации обусловливает заметное снижение склонности швов к охрупчиванию при пониженной температуре за счет коагуляции в них ферритной фазы.

Трудности проведения, высокая стоимость, а также невозможность выполнения высокотемпературной обработки рассматриваемых сварных конструкций привели к разработке большой группы коррозионнос

Особенности термической обработки легированной стали

Различие в термической обработке легированной и углеродистой сталей состоит в выборе различных температур и скорости нагрева, длительности выдержки при этих температурах и способе охлаждения.

Легированные стали менее теплопроводны по сравнению с углеродистыми. Это необходимо учитывать и особенно осторожно нагревать детали из стали, содержащей такие элементы, как вольфрам.

Критические температуры у одних легированных сталей выше, у других — ниже; выбор температур термической обработки производится в зависимости от содержания в стали легирующих элементов.

Все легирующие элементы можно разбить на две группы: элементы, повышающие критические точки АС1 и А С3,а следовательно, и температуры нагрева при термической обработке и элементы, понижающие критические точки. К первой группе относятся Сu, V, W, Si, Mo, Ti, Nb и др. В связи с этим отжиг, нормализация и закалка сталей, содержащих перечисленные элементы, производятся при более высоких температурах, чем отжиг, нормализация и закалка углеродистых сталей. Ко второй группе элементов относятся Mn, Niи др. При выборе температуры термической обработки имеет значение склонность аустенитного зерна к росту.

Все легирующие элементы, за исключением Μn, препятствуют росту аустенитного зерна при нагреве. Особенно сильное влияние на уменьшение роста аустенитного зерна оказывают элементы, образующие в сталях карбиды (Сr, Mo, W, V, Ti): карбиды располагаются по границам зерна и затрудняют его рост при нагреве. Таким образом, легированные стали (за исключением марганцевистых) при термической обработке не склонны к перегреву; нагревать их можно до более высоких температур, чем углеродистые стали.

Время выдержки устанавливается несколько большее, чем для углеродистых сталей, так как легированная сталь обладает худшей теплопроводностью и полный прогрев изделия требует большего времени. Кроме того, для получения лучших механических свойств необходима выдержка, чтобы полностью растворились легированные карбиды в аустените.

Скорость охлаждения при термической обработке устанавливается в соответствии с устойчивостью переохлажденного аустенита и величиной критической скорости закалки. Практически это приводит к тому, что многие легированные стали закаливаются на мартенсит в масле, т. е. при меньшей скорости охлаждения, чем углеродистая сталь.

Легированная сталь обладает большей прокаливаемостью, чем выше степень легированности сталей, тем более глубокой прокаливаемостью они обладают (рис. 1). Легирующие элементы в стали влияют на устойчивость мартенсита при отпуске

4 — стали высокой прокаливаемости (хромомарганцевокремниевые и другие сложнолегированные); закаленный слой заштрихован

Например, в инструментальных быстрорежущих сталях карбидообразующие элементы W, Mo, V, Сг способствуют образованию красностойкого мартенсита. Благодаря этому высокая твердость стали сохраняется до температур 560—600° С, тогда как мартенсит углеродистой стали начинает распадаться при 200—240° С, что снижает твердость стали. Высокая красностойкость — весьма ценное свойство инструментальной стали. Инструмент в процессе резания нагревается, и, если сталь не красностойка, она теряет твердость и режущие свойства.

Кроме перечисленных особенностей, при отпуске легированной стали можно наблюдать явление отпускной хрупкости, т. е. понижение ударной вязкости, происходящее несмотря на уменьшение твердости. Причиной отпускной хрупкости является выделение хрупких фаз по границам зерен у таких широко распространенных сталей, как хромистые, хромоникелевые и др. Можно полностью избежать отпускной хрупкости, охлаждая такую сталь после отпуска не на воздухе, а в масле (крупные детали — даже в воде), а также применяя хорошо раскисленную сталь или другие марки стали, содержащие молибден или вольфрам, препятствующие выделению хрупких фаз.

Отметим, наконец, еще одну важную особенность термической обработки легированной стали. При закалке большинства сталей часть зерен высоколегированного аустенита мартенситного превращения не претерпевает, и в структуре стали сохраняется некоторое количество остаточного аустенита. Так как аустенит имеет невысокую твердость (НВ 170 - 220), закаленная сталь обладает несколько меньшей твердостью и пониженной износоустойчивостью. Значительного превращения остаточного аустенита в мартенсит отпуском у не удается добиться. Исследования, проведенные советскими учеными, показали, что превращения остаточного аустенита в мартенсит можно достигнуть глубоким охлаждением до минус 65 —минус 70° С. После выдержки изделий при низких температурах в течение 1—2 часов в их структуре происходит полное превращение остаточного аустенита в мартенсит, и твердость, а вместе с ней и износоустойчивость изделий повышаются.

Источник:

Остапенко Н.Н.,Крапивницкий Н.Н. Технология металлов. М. Высшая школа,1970г.

Термическая обработка жаропрочных сталей и сплавов

Понятие «жаропрочные сплавы» объединяет большую группу металлических материалов, применяемых для изготовления деталей машин и конструкций, работающих под нагрузкой при повышенных температурах. Интервал таких рабочих температур очень широк (100—1000° С и более). Этим обусловливается большое разнообразие сплавов, используемых в качестве жаропрочных.

При сравнительно невысоких температурах (100—400° С) в качестве жаропрочных могут применяться обычные конструкционные стали (углеродистые и малолегированные), а также сплавы на основе меди, алюминия и титана. При более высоких температурах (500—700° С) применяются легированные стали перлитного, ферритного, (феррито-мартенситного) и аустенитного классов. Для работы при еще более высоких температурах (700— 1000° С) детали изготовляют из высоколегированных сплавов, содержащих железа меньше 50%, а также безжелезных сплавов на основе никеля, кобальта, хрома, молибдена и других металлов.

Для весьма высоких температур (выше 1000—1200° С) используются металлокерамические сплавы.

Разнообразие жаропрочных металлических сплавов, резко отличающихся между собой по химическому составу, способу производства, структуре и свойствам, естественно затрудняет их классифицирование. Наиболее рациональной на наш взгляд является классификация, предложенная П. Б. Михайловым-Михеевым . Она охватывает почти все металлические сплавы (кроме сплавов на основе меди, алюминия и некоторых других) и более полно по сравнению с ранее предложенными классификациями [2]—[5] учитывает признаки, по которым можно сплавы делить на группы.

По способности подвергаться термической обработке жаропрочные сплавы (как и все металлические сплавы вообще) можно разделить на три группы: сплавы, не имеющие вовсе фазовых превращений в твердом состоянии; сплавы, у которых фазовые превращения связаны с перестройкой кристаллической решетки (полиморфные превращения) и сплавы, у которых фазовые превращения обусловлены только изменением предельной растворимости избыточных компонентов при нагревании и охлаждении.

К первой группе относятся главным образом однофазные жаропрочные сплавы-твердые растворы, такие, например, как чисто ферритные и аустенитные стали, а также нихромы (не содержащие избыточных компонентов, образующих фазы выделения), молибдено-вольфрамовые и другие сплавы. Эти сплавы можно подвергать только такой термической обработке, при которой нагрев производится до температур, находящихся ниже линии солидуса.

Вторую группу составляют сплавы, претерпевающие полиморфные превращения. К ним относятся углеродистые стали и жаропрочные чугуны, мало- и среднелегированные стали перлитного и феррито-мартенситного классов, а также титановые, кобальтовые и другие сплавы.

К сплавам третьей группы относятся дисперсионно-твердеющие аустенитные стали, алюминиевые, никелехромовые и другие сплавы.

Сплавы второй и третьей групп можно подвергать всем видам термической обработки.

На фиг. 1 схематически представлена предлагаемая классификация жаропрочных сплавов по способности подвергаться термической обработке. Все сплавы делятся на три группы: сплавы на железной основе, на нежелезной основе и металлокерамические сплавы.

Первые две группы имеют по три подгруппы, в которых сплавы объединены по способности воспринимать термическую обработку. Металлокерамические сплавы в данной книге не рассматриваются.

К сплавам на железной основе отнесены углеродистые и легированные стали и жаропрочные чугуны. Согласно ГОСТ 5632-61 на коррозионностойкие, жаростойкие и жаропрочные стали и сплавы к легированным жаропрочным сталям условно отнесены сплавы, в которых содержание железа больше 50%. К железохромоникелевым сплавам условно отнесены сплавы, основной структурой которых является твердый раствор хрома и других элементов в железе. При этом суммарное содержание никеля и железа в них должно быть больше 65%. К жаропрочным никелевым сплавам по этому же ГОСТу условно отнесены сплавы, основной структурой которых является твердый раствор хрома (и других легирующих элементов) в никеле, если содержание Ni в сплаве превышает 55%.

Такой же принцип, несмотря на его условность, видимо, следует распространить и на другие сплавы на нежелезной основе — называть кобальтовыми, хромовыми и т. д. при содержании в них соответствующих элементов более 50—55%.

2. ВИДЫ ТЕРМИЧЕСКОЙ ОБРАБОТКИ, ПРИМЕНЯЕМОЙ ДЛЯ ЖАРОПРОЧНЫХ СПЛАВОВ И ЕЕ ТЕРМИНОЛОГИЯ

Многочисленные разновидности термической обработки, которой подвергаются черные и цветные металлы и сплавы, А. А. Бочвар разделил на пять видов [6]. В основу классификации положены изменения, происходящие в металлах (сплавах) при термической обработке — изменения фазового состава, структуры и свойств. Эта классификация получила широкое признание [7], [8] и др.

Рассмотрим виды термической обработки, применяемые для изделий из жаропрочных сплавов.

Отжиг 1-го рода. Заключается в нагреве до температуры, лежащей ниже линий диаграммы состояния, выдержки при этих температурах и охлаждения с определенной скоростью. Отжигу 1-го рода подвергаются главным образом однофазные жаропрочные сплавы-твердые растворы (нихромы, молибденовольфрамовые сплавы и др.). Для этих сплавов такой отжиг является единственно возможным видом термической обработки, не считая химико-термическую. Отжиг преследует разные цели. Его применяют для снятия внутренних напряжений и восстановления структуры и свойств (прочности, пластичности, электропроводности и др.)» изменившихся в результате предшествовавшей обработки. Такой отжиг называется рекристаллизационным или возвратом. При этом нагрев производят до сравнительно невысоких температур. Отжигу 1-го рода также подвергают однофазные жаропрочные сплавы для устранения дендритной ликвации. В этом случае сплав нагревают до высоких температур, лежащих вблизи линии солидуса, выдерживают при этих температурах длительное время (десятки часов) для более полного и легкого происхождения процесса диффузии. Эта разновидность отжига 1-го рода является гомогенизацией или диффузионным отжигом.

Отжиг 1-го рода применим также и для термообработки жаропрочных сплавов, имеющих фазовые превращения. Для его осуществления сплавы нагревают до температур, находящихся ниже линии фазовых превращений. Поэтому его иногда называют низким отжигом. Его применяют главным образом для снятия внутренних напряжений и восстановления структуры и свойств металла, после холодной обработки давлением или резанием.

Все процессы, происходящие при отжиге 1-го рода, являются необратимыми.

Отжиг 2-го рода. Отжигу 2-го рода подвергают только такие жаропрочные сплавы, которые имеют фазовые превращения в твердом состоянии. Если фазовые превращения обусловлены лишь изменением предельной растворимости, то происходит перекристаллизация только избыточных фаз — при нагреве выше линии предельной растворимости они полностью исчезают, растворяясь в основной фазе, а при охлаждении выделяются из твердого раствора, т. е. происходит их новая кристаллизация. Если же в сплаве возможны полиморфные превращения, то фазовые изменения при нагревании и охлаждении протекают во всем объеме — происходит перекристаллизация всех фазовых составляющих. Примером служит образование аустенита при переходе через верхнюю критическую точку при нагревании и образование смеси феррит + цементит при охлаждении у перлитных жаропрочных сталей. В обоих случаях отжиг 2-го рода — это процесс фазовой перекристаллизации. Для жаропрочных сплавов отжиг 2-го рода может быть полным, если нагрев производят до температур, превышающих верхнюю критическую точку, и неполным, если температура нагрева находится между линиями диаграммы фазовых превращений (фиг. 2). Фазовая перекристаллизация, проведенная при более быстром охлаждении (на воздухе), называется иногда (например для сталей) нормализацией. При этом образуется менее равновесная структура.

Жаропрочные сплавы с фазовыми превращениями можно подвергать высокотемпературному диффузионному отжигу (гомогенизации) для устранения или уменьшения дендритной ликвации. По существу гомогенизация для таких сплавов является также разновидностью отжига 2-го рода, так как при этом происходит фазовая перекристаллизация.

Обычно диффузионный отжиг применяется для отливок сложной формы из высоколегированных многокомпонентных сплавов.

Закалка. Закалке могут подвергаться жаропрочные сплавы, не имеющие полиморфных превращений, и те, которые имеют их. В первом случае в результате закалки при комнатной температуре может быть зафиксировано состояние, свойственное высоким температурам, лежащим выше линии фазового превращения. Такую закалку А. А. Бочвар назвал «истинной закалкой». Структура сплава после закалки представляет собой пересыщенный твердый раствор. Характерным примером «истинной закалки» является закалка жаропрочыых дисперсионно-твердеющих аустенитных сталей и никелехромовых сплавов. В обоих случаях охлаждение от температур, лежащих в однофазной области с достаточно большой скоростью (превышающей критическую скорость закалки), фиксирует при комнатной температуре однофазное состояние, устойчивое только при высоких температурах (см. фиг. 2). При комнатной температуре это состояние сплава неустойчиво. Операция, в результате которой появилось такое состояние структуры, является типичной закалкой и нет никакой нужды давать ей другое название, как это делается, например, в технической литературе США, где она называется: «Solid Solution treatment» (обработка на твердый раствор). К сожалению, и в нашей технической литературе закалку сплавов, имеющих фазовые превращения, связанные только с изменением предельной растворимости, иногда называют не закалкой, а аустенизацией. Но этим термином давно пользуются для названия процесса образования аустенита при нагревании стали [9], поэтому нецелесообразно применять его вместо термина «закалка» даже для стали аустенитного класса. Тем более не нужно называть аустенизацией процесс закалки нежелезных жаропрочных, например, никелехромоалюминиевых сплавов. В этих сплавах железо содержится в незначительных количествах (до 10%), а часто является в них лишь неизбежной, хотя и нежелательной, примесью и допускается не более 1—3%. В таких сплавах аустенита вообще нет и, следовательно, нельзя называть закалку их аустенизацией. Во всех случаях, когда в результате быстрого охлаждения из однофазной области образуется неравновесное состояние, представляющее собой или зафиксированное высокотемпературное состояние или какое-либо промежуточное, необычное для низких температур, правильнее называть этот процесс закалкой.

При закалке жаропрочных сплавов, имеющих полиморфные превращения, обычно образуется промежуточное состояние.

Однако и в сплавах, не имеющих полиморфных превращений, наблюдаются случаи, когда охлаждение, даже с весьма большой скоростью, не в состоянии полностью сохранить при комнатной температуре структуру, характерную для высокой температуры.

В этих случаях образуется неустойчивая структура из продуктов распада твердого раствора высокой степени дисперсности. Это сопровождается повышением твердости, прочности, а иногда и хрупкости. В частности, это наблюдается в некоторых высоколегированных никелехромовых сплавах.

Отпуск. Отпуск является всегда операцией вторичной, следующей после закалки, поэтому для упорядочения терминологии нецелесообразно операцию отжига 1-го рода (низкого отжига), которая по режиму похожа на отпуск (температура нагрева лежит ниже критических точек), называть высоким отпуском.

Термическая обработка металла. Особенности технологического процесса

Как правило, одним из последних этапов в изготовлении изделия из стали является термическая обработка. Нагрев до требуемой температуры c дальнейшим охлаждением приводит к значительным изменениям во внутренней структуре металла. Вследствие этого он приобретает новые свойства, которые напрямую зависят от выбранных термических режимов. Термообработка стали позволяет изменять ее твердость, хрупкость и вязкость, а также делать ее устойчивой к деформации, износу и химической коррозии. К основным видам термообработки относят закалку, отпуск и отжиг. Кроме этого, существуют комбинированные способы: химико-термическая и термомеханическая обработки, сочетающие в себе нагрев и охлаждение с другими видами воздействия на структуру металла. При всем многообразии базовых видов и их разновидностей сущность у всех этих технологий одна – изменение внутренних фазных и структурных состояний металла с целью придания ему требуемых свойств.

Историческая справка

Первые упоминания о термической обработке металлов появились в далеком прошлом. В Средневековье кузнецы отправляли заготовки для оружия в специальные печи, а затем остужали их водой.

В XIX в. появились первые технологии обработки чугуна. Для этого исходное сырье погружалось в резервуар со льдом, поверх которого высыпался сахар.

После этого начинался цикл равномерного разогрева, который занимал до 20 часов. Дальше разогретый металл подвергался ковке с получением требуемой формы.

В середине XIX в. металлург из Российской империи Д.К. Чернов опубликовал статью, в которой указал, что при нагревании металлических сплавов происходит изменение их технических характеристик. Ему присвоили звание автора новой науки — материаловедения.

Превращения, происходящие в стали при медленном охлаждении

В сталях, нагретых до аустенитного состояния, при весьма медленном охлаждении произойдут обратные превращения, а именно:

а) в стали с содержанием углерода 0,83% аустенит превратится в перлит;

б) в стали с содержанием углерода 0,4% сначала из аустенита начнет выделяться феррит, а затем в районе температуры 700° оставшийся аустенит превратится в перлит и

в) в стали с содержанием углерода 1,2% сначала из аустенита выделится цементит, а затем в районе температуры 700° оставшийся аустенит превратится в перлит.

Даже при весьма медленном охлаждении температура распада аустенита не совпадает с теми температурами, при которых аустенит образовался при нагревании. Чем скорость охлаждения больше, тем больше становится гистерезис, т. е. разница между критическими температурами (точками) при нагревании и охлаждении.

Назначение термической обработки

Изделия для оборудования и коммуникационные узлы, выполненные из металла, часто оказываются под воздействием больших нагрузок. Кроме этого, они могут эксплуатироваться в условиях критических температур, которые негативно сказываются на рабочих свойствах.

С целью защиты деталей от быстрого износа, повышения их надежности и долговечности применяется цикл термической обработки.

В процессе нагрева и после него химический состав материала не меняется, при этом эксплуатационные свойства становятся другими. Такая процедура увеличивает устойчивость заготовки к коррозии, износу и разрушению от механических нагрузок.

Отжиг

К одним из самых востребованных видов термообработки относят отжиг, который выполняют для понижения твердости и снятия внутреннего напряжения. Зачастую он необходим после горячей обработки стали давлением. Например, такой термической обработке подвергают заготовки после ковки, прокатки и штамповки. Иногда к отжигу прибегают вслед за сваркой. Он же используется, если на предыдущем этапе работы со сталью допущены ошибки и возникли дефекты.

Суть такой термической обработки заключается в нагреве выше критической точки, последующей выдержке и охлаждении. Благодаря этому структура обретает равновесность, впоследствии со сталью проще работать способом резания.

Принципы термообработки

Термообработка подразумевает фазовые изменения внутренней структуры материала при подогреве или охлаждении.

Вся процедура включает в себя такие этапы:

- Нагрев, который влияет на структуру кристаллической решетки заготовки.

- Охлаждение, позволяющее зафиксировать изменения, которые были достигнуты во время предыдущего этапа.

- Отпуск, устраняющий напряжение и выравнивающий готовую структуру.

Ключевой особенностью термической обработки стальных изделий является то, что под воздействием температуры в 727 °C они приобретают форму аустенита — твердого расплава. В таком состоянии атомы углерода начинают проникать внутрь структурных ячеек железа, формируя равномерное соединение.

При постепенном охлаждении материал возвращается к прежнему состоянию, а при интенсивном — остается в виде аустенита или прочей структуры.

В зависимости от технологии охлаждения и последующего отпуска определяются конечные свойства закаленного металла. В данном случае применяется принцип: чем быстрее охлаждается исходное сырье, тем выше твердость и хрупкость готового продукта.

Это интересно: Свойства и состав дюралюминия

Термообработка является незаменимым технологическим процессом при работе со сплавами железа и углерода. Для примера, чтобы сформировать ковкую чугунную основу, нужно выполнить термическую обработку белого чугуна.

График термической обработки.

Технология проведения улучшения

При закалке, упрочнении, температура нагрева подбирается исходя из состава металла. Если для конструкционных среднеуглеродистых сталей ее можно подобрать согласно диаграммы железо-углерод, то для получения аустенита в металле содержащем легирующие элементы (хром, молибден, ванадий, никель и прочие) необходимо увеличить температуру нагрева.

Интенсивное охлаждение производится в двух средах: воде и масле. Охлаждению в воде подлежат углеродистые металлы, а в масле — легированные, так как водная среда может провоцировать образование внутренних трещин и деформаций.

Внутреннюю структуру мартенсит можно преобразовать средним или высоким отпуском. Температура проведения отпуска в значительной мере зависит от процентного содержания легирующих элементов.

Ключевые преимущества

При производстве деталей для продолжительной эксплуатации термообработка является обязательным этапом.

Популярность технологии обусловлена ее следующими преимуществами:

- Улучшение устойчивости к износу металлической заготовки.

- Увеличение срока эксплуатации готовых изделий и снижение количества брака.

- Повышение коррозийной стойкости.

Обработанные конструкции справляются с большими нагрузками, а срок их службы увеличивается в несколько раз.

Чередование циклов подогрева и охлаждения положительно сказывается на твердости, износостойкости и ударной вязкости. Также подобная процедура позволяет вносить структурные изменения в поверхностном слое или оказывать воздействие на часть заготовки.

Совмещение термообработки и горячей обработки под давлением повышает твердость материала намного лучше, чем нагартовка или закалка.

Оборудование для проведения работ дешевле, чем установки механообрабатывающих и литейных предприятий.

Механические свойства после улучшения

У улучшаемых углеродистых сталей невысокая прокаливаемость. Поэтому стали с 30 по 50 используются для изготовления деталей диаметром не больше 10 мм. После улучшения для них характерны следующие параметры:

- ϬВ (предел прочности) — 600…700 МПа;

- KCU (ударная вязкость) – 0,4…0,5 МДж/м2;

- HRC (твердость) – 40…50.

Если элементу по условиям эксплуатации требуется большая поверхностная прочность, то его подвергают закалке токами высокой частоты (ТВЧ).

Для изделий диаметром более 30 мм для придания качеств, полученных улучшением применяются легированные металлы. При высокой скорости закаливания, большего критического диаметра наряду с мелким зерном, у них наблюдаются малые остаточные напряжения после ТО и высокая стойкость к отпуску.

Так, сплав железа, имеющий в своем составе хром и никель, после улучшения имеет следующие параметры:

- ϬВ (предел прочности) — 1020 МПа;

- Ϭ-1 (предел усталости) – 14 Мпа;

- ψ% (поперечное сужение) – 41%;

- HВ (твердость) – 241.

Кроме широко используемых легирующих элементов для измельчения зерна используют титан, ниобий и цирконий. Для повышения прокаливаемости применяют бор.

Параметры твердости и ее показатели

Твердость является важной характеристикой для оценки технических характеристик материала и деталей на его основе. С учетом этого параметра вычисляется прочность, обрабатываемость и износостойкость конечной продукции.

В металлургии используются несколько вариантов проверки твердости:

- По Роквеллу. Наиболее быстрый автоматизированный способ испытаний. Для определения твердости применяется специальное приспособление со сферической или конической конфигурацией, которое изготовляется из сверхпрочных материалов, например алмаза или твердого сплава. Под воздействием давления от инструмента проверяется глубина проникновения.

- По Бриннелю. Технология распространена при диагностике конструкций с низкой и средней твердостью. Она подразумевает выбор закаленного стального шарика. Финальные показатели определяются прикладываемым усилием, диаметром шарика и конечного отпечатка.

- По Виккерсу. Метод одинаково эффективен при любой твердости металла. Его применяют при обработке заготовок, прошедших термическую и химическую обработки. В качестве приспособления для оценки показателей используют алмазную пирамиду с углом 136°.

Расчет твердости по Роквеллу.

Классификация и виды термической обработки

В металлургической отрасли распространено несколько методов обработки стали.

- Технический.

- Термомеханический.

- Химико-термический.

Каждый вариант представлен несколькими разновидностями.

Отжиг

Принцип сводится к нагреву материала до заданной температуры, удерживанию в таком режиме в течение нужного времени и последующему охлаждению до комнатных показателей.

В большинстве случаев отжиг применяется для:

- Улучшения механических свойств металла.

- Получения однородной консистенции материала.

- Повышения пластичности и степени сопротивляемости.

- Уменьшения внутреннего сопротивления заготовки.

Это интересно: Правка металла

В зависимости от специфики проведения работ отжиг бывает изотермическим, полным или неполным, диффузионным и т.д.

Цикл полного отжига позволяет улучшить технические характеристики исходного сырья для последующей обработки. В таком варианте изделие разогревается до критической температуры, а затем постепенно охлаждается.

Неполный отжиг подразумевает получение более пластичного и мягкого материала. Его осуществляют при температуре до 770°C.

Цикл охлаждения разделен на 2 этапа:

- В специальной печи.

- На открытом пространстве.

Изотермический отжиг популярен при подготовке сталей с высоким содержанием хрома. Технология позволяет уменьшить затраты времени на производство, т.к. она проводится с использованием ускоренного охлаждения.

Процесс отжига металла.

Отпуск

В зависимости от интенсивности нагрева разделяется на 2 типа:

В первом случае изделие подвергается нагреву до 120-200°C. С помощью технологии можно производить детали и инструменты с ювелирной точностью. После разогрева сырье удерживается в таком состоянии в течение заданного промежутка времени, а затем охлаждается естественным путем.

Под воздействием такой обработки сталь не только удерживает первичную твердость, но и становится более прочной. Это обусловлено разрушением отдельных остаточных компонентов.

В некоторых случаях измерительное оборудование и различные механизмы производят при температуре до 160°C. Подобная обработка получила название «искусственное старение».

При высоком отпуске заготовку нагревают до температуры 350-600°C. Цикл охлаждения выполняется на открытом воздухе. Технология популярна при подготовке углеродистой стали.

Отпуск металла.

Нормализация

С помощью нормализации можно сформировать мелкозернистую структуру. При обработке сталей с низким содержанием углерода получается феррито-перлитная структура, легированных — сорбитоподобная. Степень твердости конечного изделия достигает 300 НВ.

Процессу нормализации можно подвергать горячекатанные стали. Это приводит к увеличению сопротивления излому, прочностных свойств и вязкости.

Нормализация стали.

Закалка

Используется нагрев исходного сырья до критических значений. Охлаждение выполняется принудительным путем, а не постепенно. Для этой процедуры подходит сжатый воздух, водяной туман или жидкая закалочная среда. Помимо повышения прочностных свойств, металл становится менее эластичным и вязким.

Закалка может проводиться с использованием нескольких способов:

- Одной среды. Технология отличается простотой, но имеет ряд ограничений по типу исходного сырья. Она подразумевает быстрое охлаждение для получения неравномерности температур. Метод не подходит для обработки высокоуглеродистых металлов, т.к. они подвергаются разрушению при агрессивном тепловом воздействии.

- Многоступенчатой закалки. Изначально материал подвергается термообработке, а после нагрева — перемещению в соляную ванну. Когда температурный режим нормализуется, заготовку охлаждают с помощью воздуха, тумана или масла.

- Светлой закалки. Этот вариант подразумевает выдерживание металла в соляной ванне с включением хлористого натрия. Затем деталь остужается в резервуаре с едким калием и натрием.

Это интересно: Гидроабразивная резка металла

Закалка металла.

Криогенное воздействие

Метод сводится к охлаждению стали до критически низких температур, после чего кристаллическая решетка подвергается тем же изменениям, что и при закалке на мартенсит.

Заготовку помещают в емкость с жидким азотом, имеющим температуру -195°C и удерживают там нужный промежуток времени (точный интервал определяется маркой стали и массой конструкции).

Затем деталь помещается в условия комнатной температуры, где разогревается естественным путем. Подобный цикл способствует повышению прочности и твердости. Кроме этого, изделие менее подвергается износу и становится долговечным.

Заморозка металла.

Химико-термическая

Метод совмещает несколько технологий и придает материалу твердость, прочность, вязкость и эластичность.

Вся процедура состоит из 3 этапов:

- Диссоциация.

- Адсорбция.

- Диффузия.

Величину диффузионного слоя определяют с учетом температуры и временного промежутка выдержки материала.

Среды, в которые погружается заготовка, бывают жидкими, твердыми и газовыми. Наиболее часто используется последний вариант, что обусловлено повышенной интенсивностью его нагрева.

Химико-термическая обработка металлов.

Термомеханическое воздействие

Под механическим давлением посредством нагартовки материал уплотняется и становится прочным. Эта особенность востребована при подготовке изделий комбинированным путем — с использованием горячей прокатки, волочения или штамповки.

Если нагартованный металл мгновенно погрузить в охлаждающую среду, его структура не успеет поменять свои свойства, а твердость будет повышена путем закалки.

Существуют 2 технологии термомеханической обработки:

- Высокотемпературная.

- Низкотемпературная.

В 2 случаях нужно проводить повторную термообработку с отпуском в температуре 200-300°C.

Читайте также: