Термическая обработка жаростойких сталей

Обновлено: 16.05.2024

Жаропрочные стали и сплавы применяют для многих деталей котлов, газовых турбин, реактивных двигателей, ракет, атомных устройств и т. д., работающих при высоких температурах.

Повышение температуры существенно влияет на структуру и свойства материалов: снижается прочность, увеличивается пластичность, более интенсивно проходят процессы окисления.

Падение прочностных и повышение пластических свойств при возрастании температуры связаны с ослаблением межатомных связей, возрастанием интенсивности диффузионных процессов, которые изменяют исходную структуру и свойства. С повышением температуры существенно возрастает число вакансий, увеличивается подвижность точечных дефектов. Когда напряжения отсутствуют, диффузионные перемещения атомов не имеют направленного характера. При наличии даже небольших напряжений эти перемещения приобретают направленный характер, что способствует более быстрой деформации металла.

Высокие температуры вызывают более интенсивное разупрочнение границ зерен по сравнению с объемом зерна, вследствие особенностей строения границ, содержащих большое количество дефектов и легкоплавких примесей. Прочность границ зерна становится меньше прочности его объема, поэтому для работы в области высоких температур сплавы должны иметь более крупное зерно. В крупнозернистой структуре меньше протяженность границ, слабее выражена ползучесть по границам и диффузионный перенос.

Длительное воздействие температуры может привести к значительным структурным изменениям, связанным с потерей упрочнения, полученного при термической обработке (распад пересыщенных растворов, коагуляция и растворение упрочняющих фаз), а также с потерей упрочнения, вызванного пластической деформацией из-за прохождения процессов возврата и рекристаллизации.

Если при высокой температуре нагрузить металл постоянно действующим напряжением даже ниже предела текучести при этой температуре и оставить его под нагрузкой длительное время, то металл в течение всего времени действия температуры и нагрузки будет деформироваться с определенной скоростью. Это явление получило название ползучести или крипа. Развитие ползучести может в конечном счете привести к разрушению металла.

Сопротивление металла ползучести и разрушению в области высоких температур при длительном действии нагрузки называют жаропрочностью. Чаще всего жаропрочность характеризуется условным пределом ползучести и длительной прочности.

Под условным пределом ползучести понимается напряжение, которое вызывается за установленное время испытания при заданной температуре, заданное удлинение образца или заданную скорость деформации (ползучести).

Для определения предела ползучести испытуемый образец в течение длительного времени подвергают воздействию постоянного растягивающего усилия и постоянной температуре при фиксированной деформации образца во времени.

Процесс испытания представляют в виде первичной кривой ползучести в координатах «Относительное удлинение – Время» (рис. 12.3). На кривых ползучести можно отметить участок 0а, соответствующий упругой и пластической деформации, вызванной мгновенным приложением нагрузки; затем следует участок аb, на котором металл деформируется с неравномерной и замедляющейся скоростью (стадия неустановившейся ползучести), и участок bс, характеризующийся равномерной скоростью ползучести (стадия установившейся ползучести).

Рис. 12.3. Первичная кривая ползучести

Предел ползучести обозначают ГОСТ 3248–90 и числовыми индексами, например, – предел ползучести при допуске на деформацию 0,2 % за 100 часов испытания при температуре 700 °С. При этом необходимо указывать, как определялся предел ползучести – по суммарной или остаточной деформации. В случае определения по скорости ползучести предел ползучести обозначают s с двумя числовыми индексами. Нижний индекс означает заданную скорость ползучести (% / час), верхний индекс – температуру испытания, °С, например: предел ползучести при ее скорости

1·10 –5 %/час при 600 °С.

Испытание на длительную прочность отличается от испытания на ползучесть тем, что испытуемый образец доводят при данной температуре и напряжении до разрушения. В результате определяют предел длительной прочности, т. е. наибольшее напряжение, вызывающее разрушение металла за определенное время при определенной температуре. Предел длительной прочности обозначается – предел длительной прочности за 1000 часов при температуре 700 °С.

Существующие жаропрочные стали и сплавы представляют собой многокомпонентные твердые растворы на основе железа, никеля, кобальта и титана, которые упрочняются дисперсными выделениями избыточных фаз – карбидов, карбонитридов, боридов, интерметаллидов.

Стали и сплавы, предназначенные для работы при повышенных и высоких температурах, подразделяют на группы:

1) теплоустойчивые стали, работающие в нагруженном состоянии при повышенных (до 600 °С) температурах в течение длительного времени;

2) жаропрочные стали и сплавы, работающие в нагруженном состоянии при высоких температурах в течение определенного времени и обладающие при этом достаточной жаростойкостью;

3) жаростойкие стали и сплавы, работающие в ненагруженном или слабонагруженном состоянии при температурах выше 550 ºС и обладающие стойкостью против химического разрушения поверхности в газовых средах.

К теплоустойчивым относятся стали, используемые в энергетическом, химическом и нефтяном машиностроении для работы при повышенных температурах. В зависимости от условий работы применяют углеродистые, низколегированные и хромистые стали.

При эксплуатации до 400 ºС и давлении до 6 МПа применяют углеродистые котельные стали 12К, 15К, …, 20К (номер марки соответствует среднему содержанию углерода).

Для более ответственных деталей, работающих при температу-

рах до 585 ºС и давлении до 25,5 МПа, применяют низкоуглеродис-

тые (0,08–0,2 % С) низколегированные стали (12Х1МФ, 15Х1М1Ф, 12Х2МФСР), имеющие в зависимости от режима термообработки (закалка или нормализация, высокий отпуск) феррито-перлитную, перлитную или бейнитную структуру. Основными легирующими элементами этих сталей являются: хром, вольфрам, молибден, ванадий, ниобий. Содержание каждого из них, кроме хрома, не превышает 1 %.

Для различных деталей энергетического машиностроения, работающих длительное время при температурах 600–650 ºС, применяют хромистые стали мартенситного и мартенсито-ферритного классов (12Х2НВФА, 15Х11МФ, 18Х12ВМБФР), содержащие от 5 до 13 % Cr, 0,08–0,22 % С и дополнительно легированные карбидообразующими элементами (Mo, W, Nb, V). Эти стали наряду с высокими значениями длительной прочности обладают высокой жаростойкостью. Повышенная жаропрочность достигается за счет упрочнения твердого раствора, образования карбидов и интерметаллидных фаз.

К жаропрочным относят стали на хромоникелевой и хромоникелевомарганцевой основах. Высокую жаропрочность этим сталям придает аустенитная структура за счет более высокого сопротивления деформации, высокой температуры рекристаллизации в сочетании с затрудненностью диффузии и относительной легкости получения наклепанного состояния. Устойчивой аустенитной структуры, упрочненной дисперсными выделениями различных фаз, добиваются, применяя комплексное легирование и специальную термообработку. Аустенитные стали обладают большей жаропрочностью, чем мартенситные, – их рабочие температуры достигают

750 ºС.

Условно жаропрочные стали аустенитного класса разделяются на:

· не упрочняемые термообработкой (однофазные) аустенитные стали – низкоуглеродистые хромоникелевые стали, дополнительно легированные элементами, упрочняющими твердый (10Х18Н12Т, 08Х15Н24В4ТР);

· стали, упрочняемые термической обработкой, благодаря выделению карбидных, карбонитридных и интерметаллидных фаз.

Стали первой группы (09Х14Н16Б, 09Х14Н18В2БР) применяют в закаленном состоянии и используют для изготовления трубопроводов силовых установок высокого давления.

Аустенитные жаропрочные стали с карбидным и интерметаллидным упрочнением подвергаются закалке с 1050–1200 ºС в воде, масле или на воздухе и последующему старению при 600–850 ºС. С увеличением легированности сталей применяют ступенчатое старение.

В аустенитных сталях с карбидным упрочнением (40Х12Н8Г8МФБ, 45Х14Н14В2М) высокая жаропрочность достигается введением 0,3–0,5 % С и карбидообразующих элементов (Mo, W, V). Структура стали – аустенит и карбиды типа Ме23С6 и МеС. Стали используются для изготовления клапанов авиационных двигателей и двигателей газотурбинных установок. Для повышения жаростойкости стали подвергают алитированию.

Стали с интерметаллидным упрочнением (12Х18Н10Т, 10Х12Н22Т3МР, 10ХН35ВТЮ) содержат небольшое количество углерода и дополнительно легированы титаном, алюминием, молибденом и бором. Титан и алюминий упрочняют структуру соединениями Ni3Ti, Ni3TiAl. Бор упрочняет границы зерен, молибден легирует твердый раствор, повышая энергию межатомной связи. Стали используют для изготовления камер сгорания, дисков и лопаток турбин.

Жаропрочные сплавы разделены по металлической основе на сплавы на основе никеля и кобальта. Никелевые сплавы имеют хорошие свойства при температурах в интервале 700–1100 ºС. Их используют в газовых турбинах двигателей самолетов, кораблей, энергетических установок, для изготовления деталей ракетно-космической техники, в нефтехимическом оборудовании.

Структура этих сплавов состоит из γ-твердого раствора кобальта, хрома, вольфрама и молибдена в никеле, интерметаллидов типа Ni3(Al, Ti, Ta, Nb) (γ’-фаза), упрочняющих твердый раствор. Упрочнение жаропрочных сплавов при выделении γ’-фазы объясняется образованием антифазных границ, которые препятствуют прохождению дислокаций. Кроме того, относительно высокая пластичность γ’-фазы препятствует охрупчиванию сплава. Для упрочнения границ зерен γ-раствора сплавы легируют углеродом, бором и цирконием. Примеси серы, сурьмы, свинца, олова понижают жаропрочность сплавов и затрудняют их обработку давлением.

Термическая обработка сплавов на никелевой основе заключается в закалке и старении, условия для которого (температура, время) зависят от состава сплава и условий работы изделия, так как разупрочнение сплава не будет происходить, если рабочие температуры ниже температуры старения. Для некоторых сплавов производят двойную закалку и старение, что уменьшает проскальзывание по границам зерен и уменьшает чувствительность к концентраторам напряжений.

Применяемые жаропрочные никелевые сплавы подразделяются на деформируемые и литые. В деформируемых никелевых сплавах (ХН78Т, ХН77ТЮР, ХН70ВМТФКЮ, ХН62МВТЮ) количество упрочняющей

γ’-фазы может доходить до 45 %.

Жаропрочность литейных сплавов на 50–100 ºС выше по сравнению с деформируемыми. Объясняется это тем, что при высоких температурах, заметно превышающих температуры старения и рекристаллизации, диффузионные процессы разупрочнения в деформированном сплаве протекают с большей скоростью, чем в литом. Наличие в литейных сплавах первичной дендритной структуры, не разрушенной деформированием, увеличивает сопротивление ползучести и разрушению. Благодаря большим возможностям для легирования количество упрочняющей γ’-фазы в этих сплавах достигает 55 %. Наиболее распространенными среди литейных никелевых сплавов являются литейные сплавы ЖС3, ЖС6, ЖС6К, ЭП23.

Жаропрочные сплавы на основе кобальта имеют более низкие характеристики жаропрочности по сравнению со сплавами на основе никеля. Уровень жаропрочности кобальтовых сплавов связан с упрочнением твердого раствора при легировании и с выделением упрочняющих фаз.

Преимуществом сплавов на основе кобальта является их хорошая коррозионная стойкость при повышенных температурах. Они характеризуются высокой стабильностью структуры при длительных сроках службы под нагрузкой, что позволяет изготавливать из них неподвижные части длительного использования, работающие при малых напряжениях, но при температурах более высоких, чем у вращающихся деталей.

Кобальтовые сплавы характеризуются более высокой теплопроводностью и более низким термическим расширением, поэтому они подходят для изготовления крупных деталей (сопловые и рабочие лопатки мощных газовых турбин).

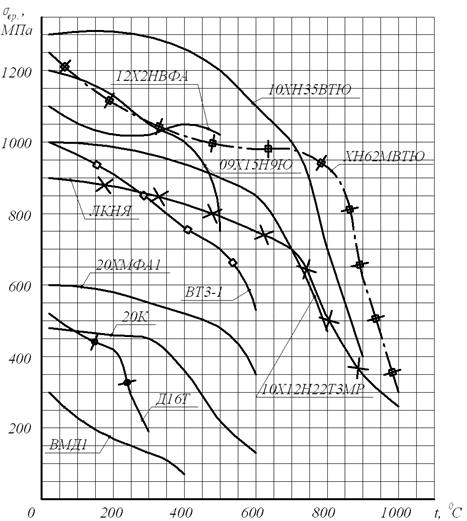

Рис. 12.4. Сравнительные характеристики прочности жаропрочных сталей

и сплавов на основе никеля и кобальта

Кобальтовые сплавы имеют менее сложный по сравнению с никелевыми сплавами фазовый состав: аустенитную γ-матрицу со структурой ГЦК, карбиды, бориды и карбонитриды. Прочность этих сплавов достигается вследствие упрочнения твердых растворов и выделения карбидов по зерну и границам зерен.

Легирующими элементами являются: никель (10–30 %), хром (в деформируемых сплавах – 18–20 %, в литых – 23–28 %), вольфрам (до 10 %), бор (до 1 %), углерод (0,3–04 %), а также Nb, Ti, V.

Термическая обработка кобальтовых сплавов представляет собой рекристаллизационный отжиг, отжиг для снятия напряжений у деформируемых сплавов или отжиг у литых сплавов.

Сравнительные характеристики прочности жаропрочных сталей и сплавов на основе никеля и кобальта приведены на рисунке 12.4.

ТЕРМООБРАБОТКА ЖАРОПРОЧНЫХ СТАЛЕЙ

Термическая обработка повышает жаропрочность и надолго сохраняет высокие показатели пластичности стали.

При термообработке жаропрочных сталей нужно учитывать несколько важных моментов:

- Термическая обработка не гарантирует на 100 %, что структура металла не изменится в период эксплуатации.

РАЗДЕЛЕНИЕ ЖАРОПРОЧНЫХ СПЛАВОВ ПО СПОСОБУ ТЕРМИЧЕСКОЙ ОБРАБОТКИ

Жаростойкие сплавы – это обширная группа материалов, из которых изготавливают детали машин, работающих при высоких температурах. Окно рабочих температур от 100 до 1000 0 C и выше, поэтому применяют разные сплавы:

- При 100 – 400 0 C используют конструкционные углеродистые и малолегированные стали, а также медные, алюминиевые и титановые сплавы.

В зависимости от того, как сплавы реагируют на термическую обработку их делят на 3 группы:

- Соединения, где не происходят фазовые превращения в твердом виде. Их можно подвергать только термообработке, при которой металл нагревают до температур ниже линии солидуса – это самая большая температура, при которой начинается плавление, но металл находится в твердом состоянии. Сюда относятся чистые ферритные и аустенитные стали, нихромы, молибдено-вольфрамовые сплавы.

Сплавы из 2 и 3 групп можно подвергать всем видам термической обработки.

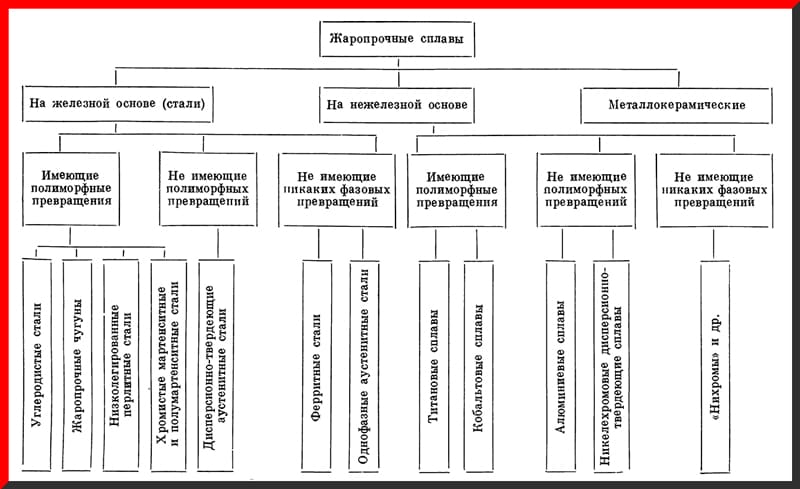

Рисунок 1. Классификация жаропрочных сплавов.

ТЕРМООБРАБОТКА ЖАРОПРОЧНЫХ СТАЛЕЙ И ЕЁ ВИДЫ

1. Отжиг 1-го рода.

Применяют отжиг 1-го рода для снятия внутренних напряжений, восстановления структуры, прочности, пластичности и других свойств металла, которые изменились в процессе предыдущего воздействия.

Сплав доводят до температуры, которая находится ниже линий диаграммы состояния, выдерживают при этой температуре и охлаждают с определенной скоростью.

Отжигу 1-го рода в основном подвергают однофазные жаропрочные сплавы – нихромы, молибдено-вольфрамовые соединения и т.п.

Все процессы, происходящие при отжиге 1-го рода, являются необратимыми.

2. Отжиг 2-го рода.

Отжигу 2-го рода применяют к тем сплавы, в которых проходят фазовые превращения в твердом состоянии. Он может быть полным – когда нагрев происходит до температур, превышающих верхнюю критическую точку, и неполным – когда температура нагрева находится между линиями диаграммы фазовых превращений.

3. Закалка.

Это нагрев металла выше критической температуры с последующим быстрым охлаждением.

Закалке подвергаются как сплавы, не имеющие полиморфных превращений, так и те, в которых эти превращения проходят.

Процесс закалки улучшает механические характеристики сплавов.

4. Отпуск.

Этот процесс схож с отжигом 1-го рода, но главное отличие в том, что отжиг 1-го рода является первичной, а иногда и единственной операцией, а отпуск проводится только после закалки.

5. Химико-термическая обработка.

Применима абсолютно для всех жаропрочных сплавов. Исключение составляют лишь случаи, когда элемент для насыщения металла не растворяется в нем и не образует химических соединений.

Таким способом обрабатывают детали, которые работают при высоких температурах. Это повышает их твердость и сопротивление износу.

Всем видам термической обработки можно подвергать только те жаропрочные сплавы, которые имеют фазовые превращения. К остальным применимы только отжиг 1-го рода и химико-термическая обработка.

ТЕРМООБРАБОТКА ЖАРОПРОЧНЫХ СТАЛЕЙ ПЕРЛИТНОГО КЛАССА

По химическому составу стали перлитного класса делят на углеродистые и низколегированные. Общее содержание легирующих элементов (хром, молибден, ванадий, титан, ниобий, вольфрам) в составе низколегированных жаропрочных сталей не превышает 5 %, количество хрома может быть более 3 %.

Такие сплавы применяют для производства деталей, которые работают в интервале температур 350 – 580 0 C. При более низких температурах используют углеродистую сталь, которая не применяется выше 400 – 450 0 C. Для работы при более высоких температурах используют многокомпонентные сплавы.

Рабочая температура в 0 C

Содержание легирующих элементов в вес. %

Cr

Mo

V

Таблица 1. Содержание легирующих элементов в перлитной стали для крепежных деталей.

Стали перлитного класса могут подвергаться следующим этапам термической обработки:

1. Отжиг.

Отжиг проводят для снятия напряжений, которые появляются в процессе обработки резанием или давлением, отливки и сварки.

Существует несколько разновидностей отжига:

1.1 Низкий отжиг, когда деталь нагревают до температуры на 50 – 150 0 C ниже точки Ac1 (превращение перлита в аустенит), выдерживают при ней и затем охлаждают.

1.2 Полный отжиг, когда деталь нагревают до температуры выше точки Ac3 (переход стали в аустенитное однофазное состояние, конец перекристаллизации), выдерживают и медленно охлаждают.

1.3 Неполный отжиг, при котором сталь нагревают до температур, находящихся между точками Ac1 и Ac3 с медленным охлаждением.

1.4 Диффузионный отжиг (гомогенизация). В этом случае сталь нагревают до температуры 1100 – 1200 0 C с последующей выдержкой 10 – 15 ч и медленным охлаждением.

После отжига сталь перлитного класса хорошо сопротивляется длительным нагрузкам при температуре свыше 400 – 450 0 C.

Таблица 2. Механические свойства хромомолибденовых сталей после отжига и улучшения.

2. Нормализация.

Это термообработки жаропрочных сталей, при которой охлаждение с температуры выше точки Ac3 происходит быстрее, чем при отжиге.

Структура малоуглеродистых сталей после нормализации отличается от отожженной только размером зерна. Механические свойства сплавов идентичны, поэтому для таких сталей часто вместо отжига применяют нормализацию как более экономичный процесс.

Нормализация снижает жаропрочность легированной стали, поэтому ее применяют в качестве заключительной термической операции только для малоуглеродистых и низколегированных сталей.

Охлаждают детали после нормализации на спокойном воздухе, вразброс.

3. Закалка.

Марка стали

Температура точки Ас3 в 0 C

Температура закалки в 0 C

Таблица 3. Рекомендуемые температуры закалки перлитных жаропрочных сталей.

Чтобы получить мартенситную структуру углеродистую сталь охлаждают в воде.

Чем больше в сплаве углерода и сложнее конфигурация детали, тем выше вероятность появления коробления и трещин из-за внутренних напряжений. Чтобы уменьшить эти напряжения применяют различные виды закалки:

3.1 Прерывистая. Охлаждение сплава происходит в двух средах – в воде и в масле.

3.2 Ступенчатая закалка в ванне, нагретой до температуры выше мартенситной точки с последующим медленным охлаждением.

3.3 Изотермическая закалка в горячих средах.

4. Отпуск.

Отпуск необходим после закалки на мартенсит, после изотермической закалки и после нормализации. Для жаропрочных сталей всегда применяют высокий отпуск (600 – 700 0 C).

Температура нормализации в 0 C

Количество остаточного аустенита и карбидов в %

Без отпуска

Отпуск

650 0 C, 3ч.

650 0 C, 6ч.

680 0 C, 3ч.

Таблица 4. Влияние отпуска на количество остаточного аустенита и карбидов в стали.

5. Химико-термическая обработка.

Такой вид обработки повышает износостойкость деталей и защищает их от высокотемпературной газовой коррозии. В основном для этих целей применяют азотирование, диффузионное насыщение поверхностных слоёв металла хромом, алюминием и другими элементами.

ТЕРМИЧЕСКАЯ ОБРАБОТКА ХРОМИСТЫХ СТАЛЕЙ МАРТЕНСИТНОГО КЛАССА

Основное преимущество 12 %-ных хромистых сталей по сравнению с низко- и среднелегированными сталями перлитного класса – повышенная стойкость против газовой коррозии (жаростойкость).

Существенное превосходство хромистых мартенситных сталей над аустенитными – низкий коэффициент линейного термического расширения. Это позволяет использовать их для производства деталей, сопряженных с деталями из перлитных сталей.

Технологические свойства и обрабатываемость резанием у стали с 12 % Cr близки к низколегированным сталям перлитного класса.

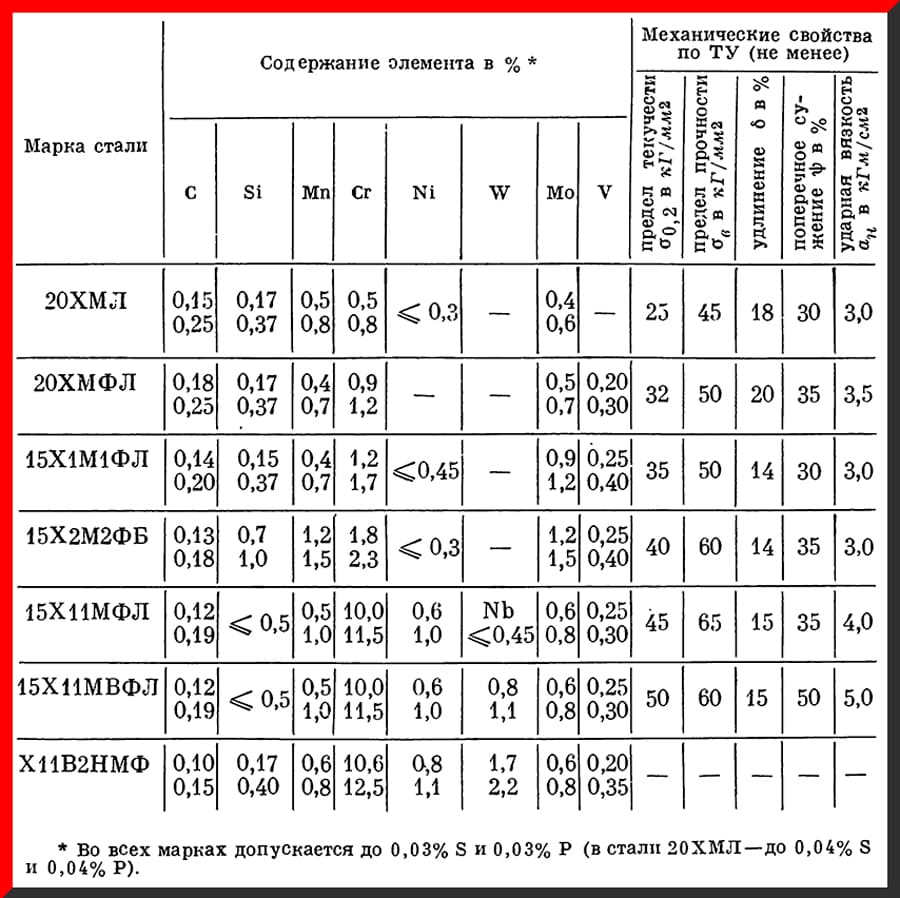

Содержание элемента в %

C

Si

Mn

W

Nb

Ni

* Марки стали по ГОСТ 5632-61.

Таблица 5. Химический состав и механические свойства сталей перлитного и мартенситного класса для жаропрочных отливок.

Таблица 6. Химический состав и механические свойства сталей перлитного и мартенситного класса для жаропрочных отливок.

Из сортового металла изготавливают лопатки и крепежные детали паровых и газовых турбин. Крупные поковки используют при производстве турбинных дисков и роторов, мелкие – для арматуры.

Хромистые стали мартенситного класса могут подвергаться следующим этапам термической обработки:

1. Закалка.

Эти стали относятся к мартенситному и мартенситно-ферритному классу (содержание феррита в структуре не более 10 %).

Особенность сталей с содержанием хрома 11 – 14 % — критическая скорость закалки, поэтому их закаливают на мартенсит при охлаждении на воздухе. Однако крупные детали часто охлаждают в масле, чтобы обеспечить полное мартенситное превращение. Охлаждать заготовки и детали из хромистых сталей в воде не рекомендуется, так как на их поверхности могут образоваться трещины.

Для большинства 12 %-ных хромистых сталей температура точки Ас1 колеблется в интервале 800 – 900 0 C, а температуры, отвечающие точке Ас3 – в пределах 860 – 1000 0 C.

При меньшем содержании хрома в составе сплавов температура критических точек снижается на 30 – 50 0 C. Такие стали закаляют в воде и на воздухе соответственно с температуры 950 и 1000 0 C.

2. Отпуск.

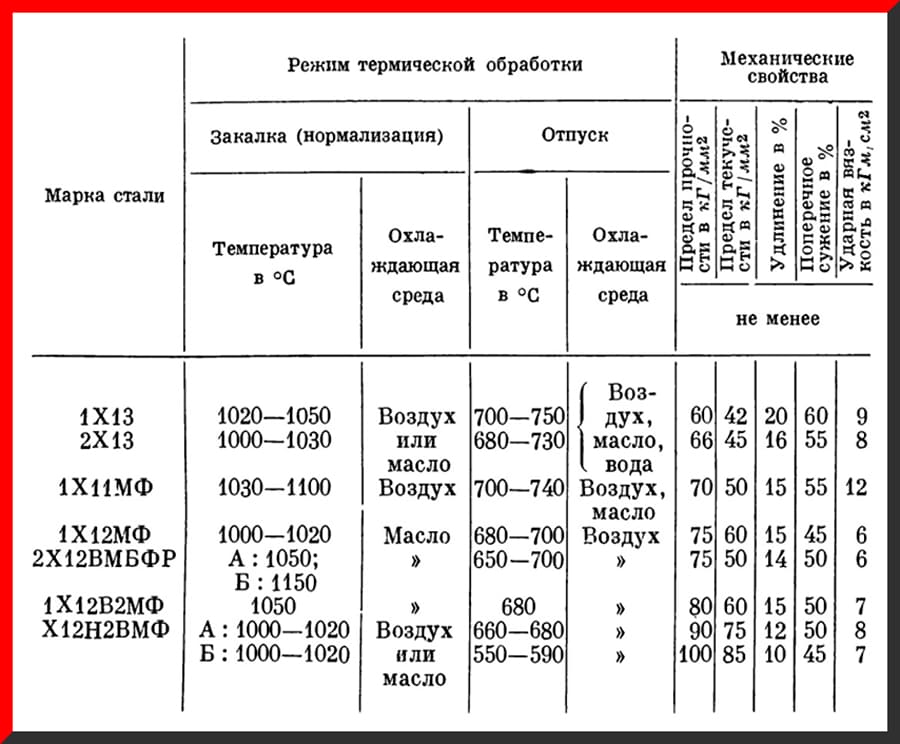

Таблица 7. Режимы термической обработки и механические свойства хромистых сталей мартенситного и феррито-мартенситного классов.

ТЕРМООБРАБОТКА ЖАРОПРОЧНЫХ СТАЛЕЙ АУСТЕНИТНОГО КЛАССА

Жаропрочные аустенитные стали чаще всего подвергают двухступенчатой термической обработке: закалка с нагревом до температуры существования однофазного высоколегированного аустенита и отпуск при температуре равной или чуть выше рабочей.

В некоторых случаях предварительно проводят гомогенизацию, чтобы выровнять химический состав во всем объеме металла. Этой процедуре, как правило, подвергают слитки и крупные отливки из сложнолегированных аустенитных сталей. Температура диффузного отжига 1100 – 1300 0 C, а длительность выдержки составляет 24 – 72 ч. В таких условиях образуются слишком крупные зерна аустенита, но они измельчаются при горячей обработке давлением.

Термическая обработка жаропрочных сталей и сплавов

Понятие «жаропрочные сплавы» объединяет большую группу металлических материалов, применяемых для изготовления деталей машин и конструкций, работающих под нагрузкой при повышенных температурах. Интервал таких рабочих температур очень широк (100—1000° С и более). Этим обусловливается большое разнообразие сплавов, используемых в качестве жаропрочных.

При сравнительно невысоких температурах (100—400° С) в качестве жаропрочных могут применяться обычные конструкционные стали (углеродистые и малолегированные), а также сплавы на основе меди, алюминия и титана. При более высоких температурах (500—700° С) применяются легированные стали перлитного, ферритного, (феррито-мартенситного) и аустенитного классов. Для работы при еще более высоких температурах (700— 1000° С) детали изготовляют из высоколегированных сплавов, содержащих железа меньше 50%, а также безжелезных сплавов на основе никеля, кобальта, хрома, молибдена и других металлов.

Для весьма высоких температур (выше 1000—1200° С) используются металлокерамические сплавы.

Разнообразие жаропрочных металлических сплавов, резко отличающихся между собой по химическому составу, способу производства, структуре и свойствам, естественно затрудняет их классифицирование. Наиболее рациональной на наш взгляд является классификация, предложенная П. Б. Михайловым-Михеевым . Она охватывает почти все металлические сплавы (кроме сплавов на основе меди, алюминия и некоторых других) и более полно по сравнению с ранее предложенными классификациями [2]—[5] учитывает признаки, по которым можно сплавы делить на группы.

По способности подвергаться термической обработке жаропрочные сплавы (как и все металлические сплавы вообще) можно разделить на три группы: сплавы, не имеющие вовсе фазовых превращений в твердом состоянии; сплавы, у которых фазовые превращения связаны с перестройкой кристаллической решетки (полиморфные превращения) и сплавы, у которых фазовые превращения обусловлены только изменением предельной растворимости избыточных компонентов при нагревании и охлаждении.

К первой группе относятся главным образом однофазные жаропрочные сплавы-твердые растворы, такие, например, как чисто ферритные и аустенитные стали, а также нихромы (не содержащие избыточных компонентов, образующих фазы выделения), молибдено-вольфрамовые и другие сплавы. Эти сплавы можно подвергать только такой термической обработке, при которой нагрев производится до температур, находящихся ниже линии солидуса.

Вторую группу составляют сплавы, претерпевающие полиморфные превращения. К ним относятся углеродистые стали и жаропрочные чугуны, мало- и среднелегированные стали перлитного и феррито-мартенситного классов, а также титановые, кобальтовые и другие сплавы.

К сплавам третьей группы относятся дисперсионно-твердеющие аустенитные стали, алюминиевые, никелехромовые и другие сплавы.

Сплавы второй и третьей групп можно подвергать всем видам термической обработки.

На фиг. 1 схематически представлена предлагаемая классификация жаропрочных сплавов по способности подвергаться термической обработке. Все сплавы делятся на три группы: сплавы на железной основе, на нежелезной основе и металлокерамические сплавы.

Первые две группы имеют по три подгруппы, в которых сплавы объединены по способности воспринимать термическую обработку. Металлокерамические сплавы в данной книге не рассматриваются.

К сплавам на железной основе отнесены углеродистые и легированные стали и жаропрочные чугуны. Согласно ГОСТ 5632-61 на коррозионностойкие, жаростойкие и жаропрочные стали и сплавы к легированным жаропрочным сталям условно отнесены сплавы, в которых содержание железа больше 50%. К железохромоникелевым сплавам условно отнесены сплавы, основной структурой которых является твердый раствор хрома и других элементов в железе. При этом суммарное содержание никеля и железа в них должно быть больше 65%. К жаропрочным никелевым сплавам по этому же ГОСТу условно отнесены сплавы, основной структурой которых является твердый раствор хрома (и других легирующих элементов) в никеле, если содержание Ni в сплаве превышает 55%.

Такой же принцип, несмотря на его условность, видимо, следует распространить и на другие сплавы на нежелезной основе — называть кобальтовыми, хромовыми и т. д. при содержании в них соответствующих элементов более 50—55%.

2. ВИДЫ ТЕРМИЧЕСКОЙ ОБРАБОТКИ, ПРИМЕНЯЕМОЙ ДЛЯ ЖАРОПРОЧНЫХ СПЛАВОВ И ЕЕ ТЕРМИНОЛОГИЯ

Многочисленные разновидности термической обработки, которой подвергаются черные и цветные металлы и сплавы, А. А. Бочвар разделил на пять видов [6]. В основу классификации положены изменения, происходящие в металлах (сплавах) при термической обработке — изменения фазового состава, структуры и свойств. Эта классификация получила широкое признание [7], [8] и др.

Рассмотрим виды термической обработки, применяемые для изделий из жаропрочных сплавов.

Отжиг 1-го рода. Заключается в нагреве до температуры, лежащей ниже линий диаграммы состояния, выдержки при этих температурах и охлаждения с определенной скоростью. Отжигу 1-го рода подвергаются главным образом однофазные жаропрочные сплавы-твердые растворы (нихромы, молибденовольфрамовые сплавы и др.). Для этих сплавов такой отжиг является единственно возможным видом термической обработки, не считая химико-термическую. Отжиг преследует разные цели. Его применяют для снятия внутренних напряжений и восстановления структуры и свойств (прочности, пластичности, электропроводности и др.)» изменившихся в результате предшествовавшей обработки. Такой отжиг называется рекристаллизационным или возвратом. При этом нагрев производят до сравнительно невысоких температур. Отжигу 1-го рода также подвергают однофазные жаропрочные сплавы для устранения дендритной ликвации. В этом случае сплав нагревают до высоких температур, лежащих вблизи линии солидуса, выдерживают при этих температурах длительное время (десятки часов) для более полного и легкого происхождения процесса диффузии. Эта разновидность отжига 1-го рода является гомогенизацией или диффузионным отжигом.

Отжиг 1-го рода применим также и для термообработки жаропрочных сплавов, имеющих фазовые превращения. Для его осуществления сплавы нагревают до температур, находящихся ниже линии фазовых превращений. Поэтому его иногда называют низким отжигом. Его применяют главным образом для снятия внутренних напряжений и восстановления структуры и свойств металла, после холодной обработки давлением или резанием.

Отжиг 2-го рода. Отжигу 2-го рода подвергают только такие жаропрочные сплавы, которые имеют фазовые превращения в твердом состоянии. Если фазовые превращения обусловлены лишь изменением предельной растворимости, то происходит перекристаллизация только избыточных фаз — при нагреве выше линии предельной растворимости они полностью исчезают, растворяясь в основной фазе, а при охлаждении выделяются из твердого раствора, т. е. происходит их новая кристаллизация. Если же в сплаве возможны полиморфные превращения, то фазовые изменения при нагревании и охлаждении протекают во всем объеме — происходит перекристаллизация всех фазовых составляющих. Примером служит образование аустенита при переходе через верхнюю критическую точку при нагревании и образование смеси феррит + цементит при охлаждении у перлитных жаропрочных сталей. В обоих случаях отжиг 2-го рода — это процесс фазовой перекристаллизации. Для жаропрочных сплавов отжиг 2-го рода может быть полным, если нагрев производят до температур, превышающих верхнюю критическую точку, и неполным, если температура нагрева находится между линиями диаграммы фазовых превращений (фиг. 2). Фазовая перекристаллизация, проведенная при более быстром охлаждении (на воздухе), называется иногда (например для сталей) нормализацией. При этом образуется менее равновесная структура.

Жаропрочные сплавы с фазовыми превращениями можно подвергать высокотемпературному диффузионному отжигу (гомогенизации) для устранения или уменьшения дендритной ликвации. По существу гомогенизация для таких сплавов является также разновидностью отжига 2-го рода, так как при этом происходит фазовая перекристаллизация.

Обычно диффузионный отжиг применяется для отливок сложной формы из высоколегированных многокомпонентных сплавов.

Закалка. Закалке могут подвергаться жаропрочные сплавы, не имеющие полиморфных превращений, и те, которые имеют их. В первом случае в результате закалки при комнатной температуре может быть зафиксировано состояние, свойственное высоким температурам, лежащим выше линии фазового превращения. Такую закалку А. А. Бочвар назвал «истинной закалкой». Структура сплава после закалки представляет собой пересыщенный твердый раствор. Характерным примером «истинной закалки» является закалка жаропрочыых дисперсионно-твердеющих аустенитных сталей и никелехромовых сплавов. В обоих случаях охлаждение от температур, лежащих в однофазной области с достаточно большой скоростью (превышающей критическую скорость закалки), фиксирует при комнатной температуре однофазное состояние, устойчивое только при высоких температурах (см. фиг. 2). При комнатной температуре это состояние сплава неустойчиво. Операция, в результате которой появилось такое состояние структуры, является типичной закалкой и нет никакой нужды давать ей другое название, как это делается, например, в технической литературе США, где она называется: «Solid Solution treatment» (обработка на твердый раствор). К сожалению, и в нашей технической литературе закалку сплавов, имеющих фазовые превращения, связанные только с изменением предельной растворимости, иногда называют не закалкой, а аустенизацией. Но этим термином давно пользуются для названия процесса образования аустенита при нагревании стали [9], поэтому нецелесообразно применять его вместо термина «закалка» даже для стали аустенитного класса. Тем более не нужно называть аустенизацией процесс закалки нежелезных жаропрочных, например, никелехромоалюминиевых сплавов. В этих сплавах железо содержится в незначительных количествах (до 10%), а часто является в них лишь неизбежной, хотя и нежелательной, примесью и допускается не более 1—3%. В таких сплавах аустенита вообще нет и, следовательно, нельзя называть закалку их аустенизацией. Во всех случаях, когда в результате быстрого охлаждения из однофазной области образуется неравновесное состояние, представляющее собой или зафиксированное высокотемпературное состояние или какое-либо промежуточное, необычное для низких температур, правильнее называть этот процесс закалкой.

При закалке жаропрочных сплавов, имеющих полиморфные превращения, обычно образуется промежуточное состояние.

Однако и в сплавах, не имеющих полиморфных превращений, наблюдаются случаи, когда охлаждение, даже с весьма большой скоростью, не в состоянии полностью сохранить при комнатной температуре структуру, характерную для высокой температуры.

В этих случаях образуется неустойчивая структура из продуктов распада твердого раствора высокой степени дисперсности. Это сопровождается повышением твердости, прочности, а иногда и хрупкости. В частности, это наблюдается в некоторых высоколегированных никелехромовых сплавах.

Отпуск. Отпуск является всегда операцией вторичной, следующей после закалки, поэтому для упорядочения терминологии нецелесообразно операцию отжига 1-го рода (низкого отжига), которая по режиму похожа на отпуск (температура нагрева лежит ниже критических точек), называть высоким отпуском.

Жаростойкие и жаропрочные стали и сплавы

Для материалов, используемых при высоких температурах, основными характеристиками являются жаростойкость (окалиностойкость) и жаропрочность.

Стали, обладающие высокой сопротивляемостью окислению (газовой коррозии) при высоких температурах называются жаростойкими.

К жаропрочным относятся стали, обладающие необходимой прочностью при высоких температурах. Жаропрочность достигается введением в состав стали легирующих элементов, повышающих прочность межатомных связей основного твердого раствора (феррита и аустенита), а также образующих вторичные упрочняющие фазы (карбиды, интерметаллиды), обладающие высокой термической стойкостью (устойчивостью против коагуляции при длительном воздействии высоких температур.

Большая роль в получении требуемой жаропрочности принадлежит термической обработке. Последняя должна обеспечивать:

- оптимальное распределение легирующих элементов между твердым раствором и вторичными упрочняющими фазами;

- высокую дисперсность частиц упрочняющих фаз и их равномерное распределение по объему стали (сплава);

Жаропрочные стали и сплавы в зависимости от состава и температурной области применения разделяются на 4 основные группы.

К первой группе относятся перлитные жаропрочные стали, используемые для деталей с рабочей температурой до 570 ºC.

Основными легирующими элементами этой группы являются хром, молибден, вольфрам, ванадий и в отдельных случаях титан, ниобий и бор в незначительных количествах. Термическая обработка сталей состоит в нормализации или закалки в масле с последующим высоким отпуском. Широкое практическое применение нашли стали: 12ХМФ, 15Х1М1Ф (корпусные элементы турбин), 34ХМ1А, 25Х2М1ФА, 20Х3МВФА (цельнокованые роторы), 25Х1МФ (крепежные детали) и др.

Вторую группу составляютхромистые жаропрочные стали мартенситного класса, содержащие 12% Cr и другие легирующие элементы (Mo, W, V, Nb, B) в сравнительно небольших количествах. Стали этой группы применяются для деталей, работающих при температурах до 560-600 ºC. Термическая обработчика –улучшение. Хромистые жаропрочные стали используются для изготовления лопаточного аппарата паровых и газовых турбин. Применяемые стали: 15Х11МФ, 18Х11МФ5, 20Х12ВНМФ и др.

Третью группу составляютхромоникелевые стали аустенитного класса, дополнительно легированные молибденом, вольфрамом, ниобием, титаном и др. Они используются для деталей турбин, работающих при температурах до 700 ºC (стали 08Х16Н13М2Б, ХН35ВТ и др.). Термическая обработка жаропрочных аустенитных сталей состоит из нагрева до высоких температур (1050-1150 ºC) с последующим быстрым охлаждением(аустенизации) и одноступенчатого или двухступенчатого отпуска (старения) в интервале температур 700-850 ºC. В процессе отпуска из аустенита выделяются дисперсные частицы упрочняющих фаз (карбидов, интерметаллидов).

К четвертой группеотносятся жаропрочные сплавы на никелевой основе,предназначенные для работы при температуре до 750-850 ºC. Сплавы на никелевой основе принадлежат к сложнолегированным сплавам, отличительными особенностями которых является сравнительно высокое содержание хрома (10-20%), а также наличие в составе алюминия и титана в умеренных количествах (1-6%). Алюминий и титан образуют интерметаллическое соединение Ni3(AlTi), являющееся основной упрочняющей фазой в подобных сплавах. Это соединение получило название γ΄-фазы. Выделение высокодисперсных частиц этой фазы из твердого раствора происходит в процессе отпуска закаленных сплавов. В наиболее жаропрочных сплавах объемная доля упрочняющих фаз достигает 60% (расстояние между частицами составляет 200-400 Â). Дополнительное повышение жаропрочности достигается введением в состав сплава молибдена (3-4%), вольфрама (4-9%), ниобия (1-1,5%), кобальта (5-16%), а также бора и церия в незначительных количествах. Термообработка сплавов состоит из закалки в воде с температур 1150-1180 ºC и последующего длительного одноступенчатого отпуска (старения) при 750-800 ºC или многоступенчатого старения. Основным достоинством сплавов является высокая жаропрочность, по показателям которой они превосходят жаропрочные стали всех рассмотренных групп. Применяемые сплавы ХН65ВМТ, ХН55ВМТК и др.

Жаростойкие стали и сплавы

Жаростойкость – способность металла сопротивляться окислению в газовой среде или в других окислительных средах при повышенных температурах. Жаропрочные сплавы в принципе должны быть и жаростойкими, иначе они быстро выходят из строя из-за быстрого окисления. Однако жаростойкие сплавы не всегда бывают жаропрочными.

К жаростойким относятся стали и сплавы, работающие в ненагруженном или слабонагруженном состоянии при температурах выше 550 ºС и обладающие стойкостью против химического разрушения поверхности в газовых средах.

Повышение жаростойкости сплавов заключается в легировании добавками, которые, не снижая показателей жаропрочности и других свойств, снижают скорость окисления сплавов за счет образования на их поверхности плотной защитной пленки окислов, хорошо связанных с основой. Диффузия (особенно кислорода) через оксидные пленки затруднена, что приводит к торможению процесса дальнейшего окисления.

Жаростойкость стали достигается введением хрома, никеля, алюминия или кремния, образующих в процессе нагрева защитные пленки оксидов (Cr,Fe)2O3, (Al,Fe)2О3. Введение в сталь 5–8 % хрома повышает жаростойкость до 700–750 °С, до 17 % – до 1000 °С, 25 % – до 1100 °С. Дополнительное легирование (5 % алюминия) к 25 % хрома повышает жаростойкость до 1300 °С.

Жаростойкие стали и сплавы разделены на следующие группы:

· хромистые и хромоалюминиевые стали ферритного класса;

· хромокремнистые мартенситного класса;

· хромоникелевые аустенитные стали;

· сплавы на хромоникелевой основе.

К группе ферритных хромистых и хромоалюминиевых сталей отнесены высокохромистые стали на основе 13–28 % Сr, которые при достаточно низком содержании углерода или легировании их ферритообразующими элементами имеют однофазную ферритную структуру. Эти стали применяют для изготовления теплообменников, деталей аппаратуры химических производств, печного оборудования и других изделий, которые не испытывают значительных нагрузок и работают при высоких температурах длительное время (08Х17Т, 15Х25Т, 15Х28, 1Х13Ю4). Чем выше содержание хрома, алюминия и кремния в сталях, тем больше температуры, при которых они сохраняют требуемые эксплуатационные свойства.

Стали ферритного класса обладают невысокой прочностью и жаропрочностью, высокой пластичностью и удовлетворительными технологическими свойствами.

Изделия из хромоалюминиевых сталей (содержание Аl от 3,5 до 5,8 %) устойчивы в атмосфере воздуха, в среде сернистых газов, но резко теряют работоспособность в восстановительных средах, содержащих окись углерода, пары воды, а также в хлорсодержащих средах. При длительной работе в азотсодержащих средах образуются нитриды алюминия, которые устойчивы до высоких температур и не оказывают вредного влияния на свойства сталей.

Хромистые и хромоалюминиевые стали имеют крупный недостаток: они могут охрупчиваться в процессах технологических нагревов и длительных выдержек при повышенных температурах во время эксплуатации.

Жаростойкие стали, имеющие повышенное содержание углерода

(до 0,5–0,8 %) и легированные совместно хромом (6–14 %) и кремнием

(1–3 %) (15Х6СЮ, 40Х10С2М), называются сильхромами. Они обладают хорошим сопротивлением газовой коррозии в продуктах сгорания различных видов топлива и высокой износостойкостью при трении и ударных нагрузках. Термическая обработка сильхромов состоит чаще всего из закалки на мартенсит и высокого отпуска или, реже, из нормализации.

Основное назначение сталей этой группы – клапаны автомобильных, тракторных и авиационных двигателей средней мощности. Кроме того, сильхромы используют в качестве жаростойких сплавов для изготовления регуляторов, теплообменников и колосниковых решеток в котельном и химическом машиностроении.

Жаропрочные свойства сильхромов до 600 °С достаточно высоки, а при более высоких температурах резко снижаются.

В качестве жаростойких сталей аустенитного класса применяются, главным образом, стали на хромоникелевой основе. Эти стали не имеют больших преимуществ по жаростойкости перед высокохромистыми сталями ферритного класса, но выгодно отличаются от них по уровню механических свойств, в том числе жаропрочных, технологичности (способности к глубокой вытяжке, штамповке, свариваемости). Они также менее склонны к охрупчиванию после длительных выдержек при высоких температурах.

Недостатком сталей этого класса является их сравнительно высокая стоимость, использование в больших количествах дефицитного никеля, низкие теплопроводность и сопротивление газовой коррозии в средах.

Аустенитные стали (08X18Н9Т, 12Х18Н9, 12Х18Н9Т, 20Х25Н20С2) используют в качестве жаростойкого материала для выхлопных систем, труб, листовых и сортовых деталей при температурах 600–800 °С и невысоких нагрузках. Повышение жаростойкости аустенитных сталей достигается увеличением содержания в стали хрома, никеля, а также дополнительным легированием кремнием. В качестве жаростойких материалов для работы в науглероживающих средах до 1100 °С (например, печные контейнеры и арматура) используют стали с повышенным содержанием углерода (сталь 36Х18Н25С2).

Термическая обработка аустенитных жаростойких сталей заключается обычно в закалке от температур 1000–1050 °С.

Жаростойкие сплавы на никельхромовой основе (нихромы) получили значительное распространение в качестве материалов для работы при

800–1100 °С, а при кратковременной работе – до 1200 °С. Эти сплавы применяют для изготовления деталей газовых турбин, не испытывающих больших рабочих нагрузок и работающих при высоких температурах (камеры сгорания, жаровые трубы, нагревательные элементы электрических печей и другие детали).

Сплавы представляют собой в основном твердый раствор хрома

(15–27 %) в никеле с решеткой ГЦК, слабо упрочняются при термической обработке, имеют высокую пластичность, высокое электросопротивление и хорошие технологические свойства. В качестве элементов, дополнительно повышающих жаростойкость нихромов, применяются алюминий

(до 3,5 %), титан, молибден, ниобий в небольших количествах, а также вольфрам.

13. ИНСТРУМЕНТАЛЬНЫЕ МАТЕРИАЛЫ

ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ И РЕЗАНИЕМ

Читайте также: